Articulo API 579 Aipm-CD Del Carmen-Comimsa

Diunggah oleh

Galdino González SolanoJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Articulo API 579 Aipm-CD Del Carmen-Comimsa

Diunggah oleh

Galdino González SolanoHak Cipta:

Format Tersedia

CORPORACIÓN MEXICANA DE INVESTIGACIÓN EN MATERIALES, S.A. DE C.V.

EVALUACION POR FITNESS FOR SERVICE DEL DAÑO POR

CORROSIÓN GENERALIZADA EN LA ENVOLVENTE DE UN

CALENTADOR DE GAS COMBUSTIBLE DE ACERO AL CARBONO

SA-53 GR. B.

*Galdino González Solano. Sánchez Magallanes. No. 1105. Colonia Centro. C. P.

86040. Villahermosa Tabasco. galdinogonzalez@comimsa.com. Tel.: (01-993) 314-

21-53.

**Ángel Martín Pérez Sarmiento. Calle 33. No. 113. Colonia Burócratas. C.P. 24160.

Ciudad del Carmen Campeche. angelperez@comimsa.com. Tel.: (01-938) 382-96-

81.

***Juan Antonio Lara Magallanes. Ciencia y Tecnología. No. 790. Fraccionamiento

Saltillo 400. Saltillo Coahuila. Jlara@comimsa.com. Tel.: (01-844) 411-32-00.

RESUMEN:

La metodología de Fitness For Service ha sido desarrollada por el ASME/API para

asegurar que los equipos de las Plantas de Proceso, tales como recipientes a

presión, tuberías y tanques de almacenamiento que presentan algún daño, operen

de manera segura y confiable por un periodo de tiempo determinado, a través de un

dictamen basado en la evaluación de la severidad de los daños presentes en un

componente mecánico sujeto a presión. El estándar API 579-1/ASME FFS-1 2007

provee procedimientos generales para evaluación de Fitness For Service. Estos

procedimientos, evalúan la resistencia remanente del equipo en la condición actual

en la que se encuentran.

En éste trabajo se describe la evaluación de los hallazgos identificados y localizados

durante la inspección con pruebas no destructivas realizadas a un calentador de gas

combustible, e identificados como daños promovidos por corrosión generalizada. La

primera evaluación de la integridad mecánica para determinar la severidad de los

daños se realizó a través de los códigos ASME y API aplicables. La evaluación para

espesores mínimos requeridos se realizó por el código ASME Sección VIII División I;

la evaluación reportó que un daño en la envolvente del calentador no cumplía con el

requerimiento del espesor mínimo. Los códigos ASME Sección VIII DIV. 1 y API

(510, 570 y 653), son códigos que presentan reglas para el diseño, fabricación,

inspección y pruebas realizadas a componentes estáticos sujetos a presión; no

obstante en la actualidad estos códigos textualmente hacen referencia al estándar

* Autor, **Coautor, ***Coautor. www.comimsa.com.

1

CORPORACIÓN MEXICANA DE INVESTIGACIÓN EN MATERIALES, S.A. DE C.V.

API-579-1/ASME FFS-1, cuando al evaluar los daños presentes en dichos

componentes resultan ser rechazados y antes de emitir un dictamen en el cual se

pueda considerar la reparación, alteración o retiro del componente, se recomienda

evaluarlos por éste estándar. Para garantizar la confiabilidad y seguridad en la

operación del componente, se evaluaron los daños presentes en el calentador de

gas combustible, aplicando la metodología del estándar API-579-1/ASME FF S-1

2007.

Palabras clave: Perfil de espesores crítico, componente mecánico sujeto a presión,

espesor promedio, coeficiente de variación, presión máxima de operación permisible.

1. INTRODUCCIÓN

La Industria Petrolera para su extracción, transporte, procesamiento, distribución de

hidrocarburo y derivados, dispone de Instalaciones como: complejos procesadores

de gas, plantas de refinación, complejos petroquímicos, baterías de compresión y

separación; dentro de estas instalaciones existe una gran cantidad de equipos

estáticos, los cuales están sujetos a condiciones operativas y ambientales que

deterioran su integridad estructural, además que en los procesos constructivos, de

mantenimiento o reparación se pueden generar mecanismos de daño, que reducen

la vida útil de los equipos estáticos. La inspección por técnicas no destructivas ha

evidenciado daños presentes en metal base de los componentes, que por su

funcionalidad en la instalación no es posible retirarlos del servicio inmediatamente.

Entre los daños evidenciados por inspección se tiene adelgazamiento generalizado y

localizado, corrosión por picadura, corrosión en soldadura, laminaciones, daños por

desalineamiento en uniones soldadas, distorsiones, abolladuras y agrietamientos.

Los paros de producción en las plantas de la Industria Petrolera, ocurren como

resultado de la presencia de estos mecanismos de daño provocando pérdidas de

producción, pérdidas económicas, riesgo ambientales y pérdidas humanas de

personal que opera en las instalaciones; lo que pone de manifiesto la relevancia de

las técnicas de inspección para la identificación de los hallazgos, así como la

metodología de evaluación utilizada y sustentada en códigos como es el caso del

Estándar Fitness For Service.

* Autor, **Coautor, ***Coautor. www.comimsa.com.

2

CORPORACIÓN MEXICANA DE INVESTIGACIÓN EN MATERIALES, S.A. DE C.V.

2. MECANISMO DE DAÑO

El caso de estudio del cual se deriva el presente artículo, involucra el daño por

corrosión /erosión; por lo que la erosión puede ser establecida como la remoción de

la superficie de un material por la acción de numerosos impactos individuales de

partículas sólidas o líquidas, o cavitación; lo cual es caracterizado como ranuras o

agujeros con forma redonda. Por lo general, la erosión se presenta en áreas con

flujo turbulento, tales como: Cambios de dirección en sistemas de tubería, o

posterior a las válvulas de control. Por lo tanto, el daño por corrosión generalizada

debida a corrosión/erosión consiste en el proceso de deterioro de la superficie de un

material promovido por el mecanismo de remoción de la película del metal como

resultado del movimiento entre el impacto de sólidos, líquidos, vapor o cualquier

combinación de estos; dejando como consecuencia metal base expuesto al

ambiente.

Los mecanismos de daño están fuertemente influenciados por los factores que

intervienen en la iniciación y rapidez de crecimiento del daño, entre los que

contribuyen: Volumen, velocidad del líquido y partículas, cambios abruptos en la

dirección del fluido, tamaño, forma, distribución, dureza, frecuencia, ángulo de

impacto de las partículas; densidad y viscosidad del fluido; propiedades químicas y

mecánicas del metal; corrosividad del medio, temperatura del fluido, presencia o

ausencia de inhibidores, acidez del fluido, concentración, tipo de material, así como

la geometría del componente, factores que frecuentemente interactúan en forma

compleja y sinergistica; promoviendo el fenómeno de corrosión generalizada [7,8,9].

3. PROBLEMA RAÍZ

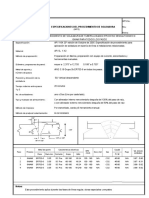

Basado en una inspección realizada a un calentador tipo horizontal (Figura 1), del

tipo de tubo y coraza con los siguientes datos:

Tapas semielipticas A.C SA-234 WPB.

Envolvente A.C SA-53 Gr. B.

Diámetro de envolvente de 12".

Longitud tangente-tangente a la envolvente cilíndrica de 112"

Envolvente sin costura longitudinal.

* Autor, **Coautor, ***Coautor. www.comimsa.com.

3

CORPORACIÓN MEXICANA DE INVESTIGACIÓN EN MATERIALES, S.A. DE C.V.

El calentador opera a una presión de lado tubos de 7.01 Kg/cm2 (100 psi) y a una

temperatura de 232.2 °C (450 °F) y está diseñado para trasferir calor del aceite

caliente a un caudal de gas dulce seco de alta presión, proveniente del cabezal del

suministro de gas combustible que abastece gas dulce seco a 50 MMPCSD a una

presión de 78.64 Kg/cm2 , para este fin utiliza una corriente de aceite DOWTHERM

“Q” como medio de calentamiento, el cual entra por el lado tubos a una temperatura

de 232.2 oC (450 °F) y a una presión de 7.01 Kg/cm2 (100 psi). Para la seguridad del

personal de operación así como de protección del componente, el calentador de gas

combustible tiene aisladas térmicamente las tuberías del medio de calentamiento

(aceite de calentamiento) y las corazas del calentador.

Figura 1. Calentador de gas combustible que ilustra placas y tapas inspeccionadas

por ultrasonido con haz recto.

Durante la inspección realizada al calentador de gas combustible, a través de

pruebas no destructivas con ultrasonido industrial por haz recto, se identificó sobre

la superficie interna de la tapa 2 y placa 2 (Figura 2 y 3) daños caracterizados como

corrosión generalizada, siendo la placa 2, la que presentó un daño más severo; el

daño presente (placa 2) se extiende por toda la media circunferencia superior, que va

de 9:00 a 3:00 horas técnicas, pasando por las 12:00 hrs.

* Autor, **Coautor, ***Coautor. www.comimsa.com.

4

CORPORACIÓN MEXICANA DE INVESTIGACIÓN EN MATERIALES, S.A. DE C.V.

t=0.240"

t=0.357"

Figura 2. Zona con pérdida de material en la mitad superior de la tapa 2.

Placa 2. 12:00

Zona con daño

3:00

Figura 3. Zona con pérdida de material, ubicada en placa 2

(Media circunferencia superior).

4. EVALUACIÓN Y ANÁLISIS POR MÉTODOS CONVENCIONALES

La evaluación preliminar de los hallazgos, se realizó de acuerdo al código de

construcción ASME SECCIÓN VIII. DIVISIÓN I, párrafo UG-27, UG-32, UG-45; los

cálculos basados en este código arrojaron los resultados presentes en la tabla 1 [10].

* Autor, **Coautor, ***Coautor. www.comimsa.com.

5

CORPORACIÓN MEXICANA DE INVESTIGACIÓN EN MATERIALES, S.A. DE C.V.

Tabla 1. Resultados del cálculo realizado al cuerpo, tapas y boquillas del calentador

de gas combustible.

ID DESCRIPCIÓN CÁLCULO DICTAMEN

1 Placa 1(L.coraza) Espesor mínimo requerido del cuerpo por presión interna. Aceptado

2 Placa 1(L.coraza) Presión máxima de operación permisible del cuerpo. Aceptado

3 Espesor mínimo requerido de la tapa semielíptica por presión

Tapa1(L. coraza) Aceptado

interna.

4 Presión máxima de operación permisible de la tapa

Tapa1(L. coraza) Aceptado

semielíptica.

5 Placa 2 (L. tubo) Espesor mínimo requerido del cuerpo por presión interna. Rechazado

6 Placa 2 (L. tubo) Presión máxima de operación permisible del cuerpo. Rechazado

7 Espesor mínimo requerido de la tapa semielíptica por presión

Tapa 2 (L. tubo) Aceptado

interna.

8 Presión máxima de operación permisible de la tapa

Tapa 2 (L. tubo) Aceptado

semielíptica.

9 Espesor mínimo requerido del cuello de boquillas por presión

Boquillas. Aceptado

interna.

Del análisis de la evaluación preliminar de los hallazgos de acuerdo al Código ASME

SECCIÓN VIII. DIVISIÓN I y resultados obtenidos, sólo la placa dos fue rechazada,

por lo que para garantizar la seguridad y confiabilidad en el servicio del calentador de

gas combustible, se hace necesario evaluar la placa 2 (lado tubos), a través del

estándar API-579-1/ASME Fitness For Service 2007 (Errata FFS-1, febrero 2009).

5. EVALUACIÓN Y ANÁLISIS POR LA METODOLOGÍA DEL

ESTÁNDAR API-579-1/ASME FITNESS FOR SERVICE-2007-1

La metodología de evaluación sustentada por el estándar API-579-1/ASME Fitness

For Service 2007 (Errata FFS-1, febrero-2009); se desarrolla a través de

evaluaciones cuantitativas de Ingeniería, que son realizadas para demostrar la

integridad estructural o mecánica de un recipiente, tanque o tubería en servicio

sujetos a presión, con daños en su estructura metálica. La metodología desarrollada

a través del estándar FFS, permite emitir recomendaciones de reparación o remplazo

de la parte metálica con daños, así como el de coadyuvar en la toma de decisiones

encaminadas a determinar si el equipo presurizado con daños identificados durante

la inspección, puede continuar operando sin riesgo por un periodo de tiempo

determinado o en otro caso, debe ser reclasificado, reparado o retirado del servicio.

Las evaluaciones por medio del estándar Fitness For Service, son reconocidas y

* Autor, **Coautor, ***Coautor. www.comimsa.com.

6

CORPORACIÓN MEXICANA DE INVESTIGACIÓN EN MATERIALES, S.A. DE C.V.

referenciadas por los Códigos API, ASME y por el NB-23 como una práctica

apropiada para la evaluación de la integridad mecánica de componentes mecánicos

sujetos a presión. En general, la metodología contenida en el FFS, involucra la

identificación de mecanismo de daño, la aplicabilidad y limitaciones, los datos

requeridos para una evaluación por Nivel 1 y 2, criterios de aceptación, cálculo de

vida remanente, remediación y monitoreo en servicio si así se requiere [11].

5.1 METODOLOGÍA

Para evaluar el daño por ésta metodología, la información correspondiente al daño

caracterizado como corrosión generalizada en placa 2 lado tubos (Figura 4), se

realizó con base en los requerimientos del estándar API-579-1/ASME FFS-1 2007[7].

El desarrollo para la evaluación del daño, se realizó en base a la siguiente

metodología.

NIVEL DE EVALUACIÓN 1:

Paso 1:

Datos del componente mecánico:

Calentador de gas combustible.

Año de construcción: 1999.

No. De elemento para análisis: Placa No. 2.

Material de construcción del recipiente: SA-53 Gr. B.

Código de construcción: ASME SECCIÓN VIII. DIV. I.

Código de evaluación: API-579-1/ASME FFS-2007.

Tabla 2. Datos técnicos de operación y diseño del calentador de gas combustible

correspondiente al lado tubos o envolvente.

DESCRIPCIÓN VARIABLE MAGNITUD UNIDAD

Datos de diseño:

Temperatura de diseño. Td. 500 °F

Presión de diseño. Pd. 300 psi.

Datos de operación:

Temperatura de operación. To. 338 °F

Presión de operación máxima. Po. 273 psi.

Diámetro externo. De. 12,75 plg.

Diámetro interno. Di. 12,52 plg.

Espesor mínimo medido. tmm. 0,114 plg.

Espesor en zona sana. trd. 0,345 plg.

* Autor, **Coautor, ***Coautor. www.comimsa.com.

7

CORPORACIÓN MEXICANA DE INVESTIGACIÓN EN MATERIALES, S.A. DE C.V.

Eficiencia en junta. E. 0,85 -

Fecha última de inspección. 15/07/2010 d/m/a

Fecha próxima de inspección. 15/07/2015 d/m/a

Tiempo de la próxima inspección. 5 años

Velocidad de corrosión. VCR. 6,25 mpy.

Corrosión futura permisible. FCA. 0,03 plg.

Pérdida de metal uniforme. LOSS. 0 plg.

Factor de resistencia remanente permisible. RSFa. 0,9 -

Esfuerzo permisible. Sa. 15000 psi.

Espesor requerido para cargas suplementarias. tsl. 0 plg.

Longitud espacio de la malla para lectura de espesores

s. 0,5 plg.

(dirección longitudinal).

Longitud espacio de la malla para lectura de espesores

c. 0,5 plg.

(dirección circunferencial).

Paso 2:

Para caracterizar el daño se realizó un mallado sobre el área a evaluar (Figura 4), las

lecturas de espesores en los puntos tomados en campo o PTR se presentan en la

columna C3 (Tabla 3), así como los espesores de los perfiles longitudinal M1-M15 y

circunferencial C1-C15, se presentan en la tabla 3 [7].

Figura 4. Mallado para lectura de espesores en área con daño.

Paso 3:

Cálculo del espesor mínimo requerido tmin:

1. Cálculo del ajuste del radio de la envolvente cilíndrica por corrosión futura

permisible o FCA y por pérdida de espesor uniforme o LOSS.

2. Cálculo del espesor mínimo requerido de envolvente cilíndrica, basado en los

esfuerzos en la dirección circunferencial.

* Autor, **Coautor, ***Coautor. www.comimsa.com.

8

CORPORACIÓN MEXICANA DE INVESTIGACIÓN EN MATERIALES, S.A. DE C.V.

3. Cálculo del espesor mínimo requerido de la envolvente cilíndrica basado en los

esfuerzos en la dirección longitudinal.

4. Cálculo del espesor mínimo requerido.

Paso 4:

Cálculo del coeficiente de variación (COV) en base a la columna de espesores C3 de

la tabla 3 (éste cálculo se realizó considerando la lectura de los espesores en los

puntos o PTR de la columna C3).

El coeficiente de variación define el nivel de variación de los espesores sobre la zona

con daño, donde se verifica la condición COV ≤ 10%, si el valor calculado del COV

es menor o igual al 10% será necesario la evaluación del espesor promedio a través

de puntos de espesores tomados sobre el daño (PTR), en caso contrario es

necesario obtener Perfiles de Espesores Críticos (CPT´s) del daño en la dirección

circunferencial y longitudinal. El cálculo del coeficiente de variación (COV) para el

daño a evaluar se realizó considerando las ecuaciones (1-3):

a) Espesor promedio:

N

1

t am

N

t

i 1

rd ,i 0.222 p lg . (1)

b) Desviación estándar.

2

S t rd ,i t am 0.094 p lg .

N

(2)

i 1

c) Coeficiente de variación.

0.5

1 S

COV 0.22 p lg . (3)

t am N 1

El Coeficiente de Variación es mayor del 10%, se determinan los Perfiles de

Espesores Críticos (CPT´s) en la dirección circunferencial y longitudinal a partir de

los datos de espesores de la tabla 3.

* Autor, **Coautor, ***Coautor. www.comimsa.com.

9

CORPORACIÓN MEXICANA DE INVESTIGACIÓN EN MATERIALES, S.A. DE C.V.

Tabla 3. Planos de Inspección de Medición de Espesores para la Zona con

Adelgazamiento.

Planos de Planos de inspección circunferencial CPT

inspección Circunferenc

longitudinal C1 C2 C3 C4 C5 C6 C7 C8 C9 C10 ial

M5 0.306 0.288 0.234 0.237 0.235 0.227 0.225 0.222 0.232 0.229 0.222

M6 0.305 0.239 0.230 0.227 0.226 0.217 0.220 0.217 0.214 0.220 0.212

M7 0.308 0.273 0.206 0.226 0.223 0.214 0.214 0.215 0.215 0.215 0.206

M8 0.296 0.206 0.219 0.222 0.218 0.210 0.213 0.212 0.207 0.210 0.206

M9 0.301 Vacío 0.214 0.218 0.214 0.202 0.209 0.205 0.210 0.206 0.202

M10 0.285 0.142 0.221 0.211 0.207 0.198 0.195 0.205 0.201 0.201 0.142

M11 0.291 0.149 0.114 0.210 0.201 0.194 0.193 0.200 0.193 0.195 0.114

M12 0.298 0.114 0.203 0.211 0.208 0.201 0.198 0.184 0.202 0.215 0.114

M13 0.421 0.435 0.342 0.329 0.323 0.322 0.325 0.342 0.322 0.325 0.322

M14 0.423 Vacío 0.340 0.323 0.319 0.321 0.321 0.322 0.335 0.318 0.318

CPT

TAPA SOL ENV. ENV. ENV. ENV. ENV. ENV. ENV. ENV.

Longitudinal

0.284 0.114 0.114 0.210 0.201 0.194 0.193 0.184 0.193 0.195

a) Se establece el Perfil de Espesores Críticos (CPT’s) sobre los espesores de la

Tabla 3 en la dirección longitudinal, para obtener el espesor promedio basado

sobre éste perfil de espesores (Figura 5).

NOTA:

Para el cálculo del espesor promedio a través del método de las áreas, se consideró

de la tabla 3, el perfil C2 al C15, aunque para fines del presente artículo, la tabla 3

sólo se presenta con 10 columnas y 10 renglones de los 14x14 que se consideraron

para su evaluación; como límites de la zona con daño en la dirección del perfil

meridional "M" o longitudinal “S” de la zona con daño.

Figura 5. Representación de perfiles críticos en la dirección longitudinal de los CPT's

* Autor, **Coautor, ***Coautor. www.comimsa.com.

10

CORPORACIÓN MEXICANA DE INVESTIGACIÓN EN MATERIALES, S.A. DE C.V.

b) Se establece el Perfil de Espesores Críticos (CPT’s) sobre los espesores de la

tabla 3 en la dirección circunferencial para obtener el espesor promedio

basado sobre éste perfil de espesores (Figura 6).

NOTA:

Para el cálculo del espesor promedio a través del método de las áreas se consideró

los perfiles de espesores críticos de la tabla 3, el perfil M32 al M42 como límites de

la zona con daño en la dirección del perfil circunferencial "C".

Figura 6. Representación de perfiles críticos en la dirección circunferencial de los

CPT's

Los espesores promedios y en la dirección longitudinal y circunferencial

basados sobre los perfiles críticos son:

s

t am 0.130 p lg . (4)

c

t am 0.119 p lg . (5)

PASO 5:

Considerando los valores de y , con base en los criterios de validación para

el Nivel 1 y Nivel 2, se de terminó si el componente conteniendo el daño, estaba apto

para continuar en operación.

* Autor, **Coautor, ***Coautor. www.comimsa.com.

11

CORPORACIÓN MEXICANA DE INVESTIGACIÓN EN MATERIALES, S.A. DE C.V.

A) CRITERIOS PARA VALIDAR RESULTADOS POR NIVEL 1:

1. Promedio de espesores aplicado a los perfiles críticos o CPT’s.

Para Envolventes Cilíndricas, Cónicas y Codos.

2. Criterio del espesor mínimo.

Para Recipientes a Presión.

B) CRITERIOS PARA VALIDAR RESULTADOS POR NIVEL 2:

Los pasos para una evaluación por el Nivel 2, son muy similares al desarrollado por

el Nivel 1, por lo que sólo se aplicaron los criterios correspondientes para validar los

resultados obtenidos.

1. Promedio de Espesores (para perfiles críticos o CPT’s):

Para Envolventes Cilíndricas, Cónicas y Codos.

C) CÁLCULO DE LA PRESIÓN DE OPERACIÓN MÁXIMA PERMISIBLE:

1. Cálculo de la Presión de Operación Máxima Permisible basada sobre los

Esfuerzos Circunferenciales (MAOPC).

2. Cálculo de la Presión de Operación Máxima Permisible basada sobre los

Esfuerzos Longitudinales (MAOPL).

3. Obtención de la Presión de Operación Máxima Permisible basada sobre los

Esfuerzos Circunferenciales y Longitudinales.

D) CÁLCULO DEL FACTOR DE RESISTENCIA REMANENTE:

1. Cálculo de la dimensión longitudinal "s", basado en el perfil de los CPT’s.

2. Cálculo del parámetro de la longitud del daño longitudinal “” (ecuación 5.6 del

API-579-1/ASME FFS-2007).

3. Cálculo del Factor de Resistencia Remanente (ecuación 5.11 del API-579-

1/ASME FFS-2007).

E) CRITERIOS PARA EL CÁLCULO DE LA PRESIÓN DE OPERACIÓN MÁXIMA

PERMISIBLE REDUCIDA.

* Autor, **Coautor, ***Coautor. www.comimsa.com.

12

CORPORACIÓN MEXICANA DE INVESTIGACIÓN EN MATERIALES, S.A. DE C.V.

6. RESULTADOS:

Tabla 4. Resultados más relevantes de la evaluación:

ID. DESCRIPCIÓN VARIABLE UNIDADES

1 Espesor mínimo medido. t mm 0.114 plg.

C

2 Espesor mínimo requerido (esfuerzos circunferenciales). t min

0.150 plg.

L

3 Espesor mínimo requerido (esfuerzos longitudinales). t min

0.07 plg.

4 Espesor mínimo requerido. t min 0.150 plg.

S

5 Espesor promedio en la dirección longitudinal. t am 0.130 plg.

C

6 Espesor promedio en la dirección circunferencial. t am 0.119 plg.

7 CRITERIOS (NIVEL 1)

t s

am FCA tmin

C

0.098 0.150 - Falso

c

t am FCA t min

L

0.087 0.07 - Verdadero

8 Criterio del espesor mínimo

(t mm FCA) max 0.5t min , t lim 0.08 0.10 - Falso.

9 CRITERIOS (NIVEL 2)

t s

am FCA RSFa t min

C

0.098 0.135 - Falso.

c

t am FCA RSFa t min

L

0.087 0.066 - Verdadero

10 Presión de Operación Máxima Permisible. MAOP. 617.28 psi

11 Presión de Operación Máxima Permisible Reducida. MAOPr. 248.76 psi

MAO Pr Pdiseño 248.76 300.00

De la tabla 4, el criterio del espesor promedio con respecto a la dirección de los

esfuerzos circunferenciales y longitudinales por el Nivel 1 no es satisfecho, ya que

deben de cumplirse ambos; así como también no se cumple el criterio del espesor

mínimo. Se verifican los criterios de evaluación de Nivel 2, el criterio para el

espesor promedio en la dirección circunferencial no se satisface. Posterior a

estos cálculos, se procedió a calcular la presión de operación máxima permisible o

MAOP y la presión de operación máxima permisible reducida o MAOPr.

7. CONCLUSIONES:

a) El Calentador de Gas Combustible (Figura 1), de acuerdo a la evaluación

realizada del daño identificado como adelgazamiento generalizado (Figura 4),

se concluye que por Nivel de evaluación 1 y 2, no está APTO PARA

* Autor, **Coautor, ***Coautor. www.comimsa.com.

13

CORPORACIÓN MEXICANA DE INVESTIGACIÓN EN MATERIALES, S.A. DE C.V.

CONTINUAR EN OPERACIÓN al no cumplir los criterios de espesor promedio

y el criterio del espesor mínimo tmm.

b) El calentador opera actualmente a una presión de operación de 100 psi, por

debajo de la presión máxima permisible reducida calculada (MAOPr) de 248.76

psi.

c) La metodología del estándar API-579-1/ASME FFS-1 2007 se aplicó a la

evaluación del daño, debido a las características relevantes y sólidas con las

que cuenta, entre las cuales se puede citar:

1. Los componentes presurizados que tengan un deterioro que comprometan

su integridad para soportar presión y otras cargas deben ser evaluados para

determinar su aptitud para el servicio.

2. La metodología puede ser aplicada a: Recipientes a presión, tanques,

tubería, conexiones, etc.

3. El estándar considera una gama de daños a evaluar, entre los que se

pueden citar: corrosión generalizada, corrosión localizada, corrosión por

picadura, daños por hidrogeno (HIC, ampollamiento), laminaciones,

agrietamiento, etc.

4. El estándar permite emitir recomendaciones sobre los resultados obtenidos.

8. RECOMENDACIONES:

Se deberá de reparar la zona con daño, reemplazar o retirar el componente.

Realizar un plan de monitoreo del daño, utilizando la técnica de inspección por

ultrasonido de haz recto o medición de espesores mientras se realiza alguna de

las recomendaciones anteriores.

La zona con daño se deberá reparar utilizando un parche de refuerzo con

soldadura de filete; cuya forma se ajuste en toda la media envolvente con daño,

considerando que el parche refuerce la boquilla y cubriendo el cordón de

soldadura circunferencial, para lo cual se deberá desbastar la corona de la

soldadura por esmerilado para que el parche haga contacto perfectamente sobre

la superficie, realizar reparación mediante procedimiento calificado [1].

* Autor, **Coautor, ***Coautor. www.comimsa.com.

14

CORPORACIÓN MEXICANA DE INVESTIGACIÓN EN MATERIALES, S.A. DE C.V.

9. NOMENCLATURA:

VARIABLE DESCRIPCIÓN

Pérdida de metal uniforme, lejos de la localización de pérdida de metal local en el momento de la

LOSS. evaluación.

R. Radio interior (in). R=D/2.

FCA. Corrosión futura permisible (A.2,7. FFS).

P. Presión de diseño interna (psi).

Sa. Esfuerzo permisible del material (psi).

E. Eficiencia en juntas de soldadura.

tmin. Espesor mínimo requerido (in)

tam. Espesor promedio (in)

N. Número de lecturas de espesores.

Espesor uniforme fuera de la localización de la pérdida de metal local, establecido por las medidas en el

trd. tiempo de la evaluación.

COV. Coeficiente de variación

tmm. Espesor mínimo medido (in)

L. Longitud para el promedio del espesor a lo largo de la envolvente.

RSFa. Factor de resistencia remanente permisible (part 2. FFS).

D. Diámetro interno de la envolvente corregido o ajustado para FCA y para LOSS (in).

s Espesor promedio de pared del componente, basado sobre la dirección longitudinal de los CTP, en el

t am tiempo de la inspección.

Espesor promedio de pared del componente, basado sobre la dirección circunferencial del los CPT, en el

c

t am tiempo de la inspección.

CTP. Perfil de espesor critico.

PTR. Puntos de lecturas de espesores.

MAOP. Presión de operación máxima permisible.

tc. Espesor de pared corroído.

MAX. Máximo.

tsl. Espesor suplementario por cargas mecánicas.

MA. Mecánicos permisibles.

c Espesor mínimo requerido de envolventes cónicas o cilíndricas, basado sobre el esfuerzo en la dirección

t min circunferencial.

L Espesor mínimo requerido de envolventes cónicas o cilíndricas, basado sobre el esfuerzo en la dirección

t min longitudinal.

MAWP Presión de operación máxima permisible.

MAOPC Presión de operación máxima permisible basado en los esfuerzos en la dirección circunferencial.

L

MAOP . Presión de operación máxima permisible basado en los esfuerzos en la dirección longitudinales.

MAOPr: Presión de operación máxima permisible reducida.

RSFa Factor de resistencia remanente permisible.

tlim Espesor límite.

A.C. Acero al carbono.

MMPCSD Millones de Pies Cúbicos por Día

* Autor, **Coautor, ***Coautor. www.comimsa.com.

15

CORPORACIÓN MEXICANA DE INVESTIGACIÓN EN MATERIALES, S.A. DE C.V.

10. REFERENCIAS:

[1] ASME PCC-2-2008. Repair of Pressure Equipment and Piping. Revisión de

ASME PCC-2-2006.

[2] API-510. Pressure Vessel Inspection Code: In –Service Inspection, Rating,

Repair, and Alteration. Ninth Edition, June 2006.

[3] API Standard 653. Tank Inspection, Repair, Alteration and Reconstruction.

Fourth Edition, April 2009.

[4] API Standard 570. Piping Inspection Code. Inspection, Repair, Alteration, and

Rerating of In-service Piping Systems.

[5] API-574 Recommended Practice. Inspection Practices for Piping System

Components.

[6] API-571. Recommended Practice. Damage Mechanisms Affecting fixed

Equipment in the Refining Industry. First Edition, December 2003.

[7] API-579-1/ASME Fitness for Service. June 5, 2007. API 579 Second Edition.

[8] Nota Técnica COMIMSA: NT-36

[9] Diseño y Cálculo Mecánico de Intercambiadores de Calor Tubulares. Ingeniero

Juan Manuel León Estrada

[10] ASME Boiler Pressure Vessel Code Section VIII. Division I. Rules for

Construction of Pressure Vessels. 2007.

[11] Manual de Integridad Mecánica COMIMSA.

[12] Procedimiento COMIMSA P-IM-FFS-001. Procedimiento para Evaluar mediante

la Metodología de Fitness For Service el Mecanismo de Daño de

Adelgazamiento Generalizado.

[13] Procedimiento COMIMSA P-IM-FFS-002. Procedimiento para Evaluar mediante

la Metodología de Fitness For Service el Mecanismo de Daño de

Adelgazamiento Localizado.

* Autor, **Coautor, ***Coautor. www.comimsa.com.

16

Anda mungkin juga menyukai

- Guía para Encontrar S, E, W e YDokumen22 halamanGuía para Encontrar S, E, W e YArmando VergaraBelum ada peringkat

- Seminario API 570Dokumen2 halamanSeminario API 570Txf IngenieríaBelum ada peringkat

- Api 570 & Api 574Dokumen1 halamanApi 570 & Api 574Alex CarreraBelum ada peringkat

- Traducción de API 653 - Parte Vs 2012Dokumen48 halamanTraducción de API 653 - Parte Vs 2012Luis CONDORI SOTOBelum ada peringkat

- Curso ASME ZI511 - CÓDIGO ASME SECCIÓN VIII DIV. 1 DISEÑO, CONSTRUCCIÓN E INSPECCIÓN DE RECIPIENTES A PRESIÓNDokumen6 halamanCurso ASME ZI511 - CÓDIGO ASME SECCIÓN VIII DIV. 1 DISEÑO, CONSTRUCCIÓN E INSPECCIÓN DE RECIPIENTES A PRESIÓNPaul SalasBelum ada peringkat

- Especificaciones Del Procedimiento de SoldaduraDokumen3 halamanEspecificaciones Del Procedimiento de SoldaduraerboalBelum ada peringkat

- Curso Online Dual de Formación para Inspector API 570 REV 2 20enero NDT-1Dokumen7 halamanCurso Online Dual de Formación para Inspector API 570 REV 2 20enero NDT-1Gustavo Romero100% (1)

- Informe Ondas Guiadas Icp-2009Dokumen12 halamanInforme Ondas Guiadas Icp-2009johnj_ramirez100% (1)

- Terminos y Definiciones de Soldadura para El Sector Industrial y NavalDokumen12 halamanTerminos y Definiciones de Soldadura para El Sector Industrial y NavalEdwin A. Juarez MarchenaBelum ada peringkat

- Clase 8 Api 574Dokumen75 halamanClase 8 Api 574Rodrigo Palma100% (1)

- API 650 Edition 2020-456-460 (Traducido)Dokumen5 halamanAPI 650 Edition 2020-456-460 (Traducido)Blas Carbajal100% (1)

- Curso API 570Dokumen3 halamanCurso API 570Diana VargasBelum ada peringkat

- Valoracion Defectos SIINTEGDokumen52 halamanValoracion Defectos SIINTEGJennifer Julieth Triana ForeroBelum ada peringkat

- Diseno Sistema Mantenimiento Planta A Silco PdvsaDokumen136 halamanDiseno Sistema Mantenimiento Planta A Silco Pdvsasouto225Belum ada peringkat

- Procedimiento de Dureza BrinellDokumen26 halamanProcedimiento de Dureza BrinellDavid SoSaBelum ada peringkat

- Guided Waves For Inspection of Metal ComponentsDokumen8 halamanGuided Waves For Inspection of Metal ComponentsCarlosA.Reyes100% (1)

- Preguntas y RespuestasDokumen2 halamanPreguntas y RespuestasfallalovaldesBelum ada peringkat

- Nte - Inen 2316.2008Dokumen29 halamanNte - Inen 2316.2008David Villamarin100% (1)

- Curso de Integridad Mecanica en Equipos EstaticosDokumen1 halamanCurso de Integridad Mecanica en Equipos EstaticosLeonardo Chambilla VegaBelum ada peringkat

- PDFDokumen1.177 halamanPDFJR RZBelum ada peringkat

- TC 0301 in N Cep 91 Rbi Jaguar UnificadoDokumen30 halamanTC 0301 in N Cep 91 Rbi Jaguar UnificadojuanjoseroveBelum ada peringkat

- Procedimiento Prueba Hidrostatica Asme Secc Viii Div1 2012 1Dokumen6 halamanProcedimiento Prueba Hidrostatica Asme Secc Viii Div1 2012 1yulizBelum ada peringkat

- Casos Reales LfetDokumen29 halamanCasos Reales LfetErick OlavarriaBelum ada peringkat

- Descripción Fallas de Los RecubrimientosDokumen2 halamanDescripción Fallas de Los RecubrimientosJesus De la Rosa100% (1)

- API RP 577 2013 - Unlocked - En.esDokumen126 halamanAPI RP 577 2013 - Unlocked - En.esJAVIER ANTONIO PEREZ ALVARADOBelum ada peringkat

- Norma NTC 520 (Tubos para Calderas)Dokumen8 halamanNorma NTC 520 (Tubos para Calderas)Carlos Alberto GarciaBelum ada peringkat

- Procedimiento de Prueba de Fugas Con N2Dokumen2 halamanProcedimiento de Prueba de Fugas Con N2eduardo100% (1)

- API 570 Traduccion CliffordDokumen35 halamanAPI 570 Traduccion CliffordDavid AngelBelum ada peringkat

- Corrosion CrackingDokumen20 halamanCorrosion CrackingCesar TorresBelum ada peringkat

- Indicadores de Clase Mundial e Indicadores de GestionDokumen8 halamanIndicadores de Clase Mundial e Indicadores de GestionMike Alex Herrera DomínguezBelum ada peringkat

- API Spec-2C 7th EditionDokumen11 halamanAPI Spec-2C 7th EditionRicardo ReyesBelum ada peringkat

- 4 - 3 Métodos de Diseño (Pruebas y Soldadura) DiapositivasDokumen37 halaman4 - 3 Métodos de Diseño (Pruebas y Soldadura) DiapositivasSicea IngenieriaBelum ada peringkat

- Accidentes de Gammagrafia PDFDokumen22 halamanAccidentes de Gammagrafia PDFsolrac4371Belum ada peringkat

- Cald Nbic - Parte RB (Sólo Lectura)Dokumen16 halamanCald Nbic - Parte RB (Sólo Lectura)Mauricio FernándezBelum ada peringkat

- Por Qué Inspeccionar Elementos de IzajesDokumen2 halamanPor Qué Inspeccionar Elementos de IzajesJulio Cesar RodriguezBelum ada peringkat

- Curso ASME - GESTIÓN DE INTEGRIDAD DE RECIPIENTES, CALDERAS Y TUBERÍAS A PRESIÓN PDFDokumen4 halamanCurso ASME - GESTIÓN DE INTEGRIDAD DE RECIPIENTES, CALDERAS Y TUBERÍAS A PRESIÓN PDFJesus CesarBelum ada peringkat

- Instalación de PrensaestopasDokumen17 halamanInstalación de Prensaestopasosvald97Belum ada peringkat

- Presentación Api 570Dokumen33 halamanPresentación Api 570Soledad Ofelia Seijas Pérez100% (2)

- NRF 059 Pemex 2012 PDFDokumen23 halamanNRF 059 Pemex 2012 PDFluisfe6Belum ada peringkat

- Calificación de RadiografiasDokumen9 halamanCalificación de RadiografiasLeonardo RodriguezBelum ada peringkat

- ASME B31 8 TUBERIAS DE TRANSPORTE Y DISTRIBUCION DE GAS 2014 Rollino 2014 PDFDokumen2 halamanASME B31 8 TUBERIAS DE TRANSPORTE Y DISTRIBUCION DE GAS 2014 Rollino 2014 PDFYadir SánchezBelum ada peringkat

- Calculos Asme b16.5Dokumen22 halamanCalculos Asme b16.5Joce LuisBelum ada peringkat

- ASME Inspección y Mantenimiento de Tanques Según API 653Dokumen3 halamanASME Inspección y Mantenimiento de Tanques Según API 653German Sanchez CastillaBelum ada peringkat

- Procedimientos InspecciónDokumen3 halamanProcedimientos InspecciónnestorBelum ada peringkat

- COMM-MT-CON-016 Procedimiento Figurado e Instalaciòn TuberìaDokumen5 halamanCOMM-MT-CON-016 Procedimiento Figurado e Instalaciòn Tuberìaalejomariana03Belum ada peringkat

- Gestión de Integridad de Ductos - Día 2 280421Dokumen280 halamanGestión de Integridad de Ductos - Día 2 280421Juan de la CruzBelum ada peringkat

- 04 Procedimiento para Trabajos de Doblado, Alineado y Soldado.Dokumen7 halaman04 Procedimiento para Trabajos de Doblado, Alineado y Soldado.ALCANGOS70100% (1)

- Pasos para Prueba Hidrostatica, Ep PetroecuadorDokumen4 halamanPasos para Prueba Hidrostatica, Ep PetroecuadorRONALTUTILLOBelum ada peringkat

- Silabus Calculo Multivariable 2018Dokumen9 halamanSilabus Calculo Multivariable 2018arturow.lopeztBelum ada peringkat

- Manual UltrapipeDokumen27 halamanManual Ultrapipejorge1952Belum ada peringkat

- API 653 Comentarios Sobre Tolrencias en Anillo 3 - Ev 1Dokumen13 halamanAPI 653 Comentarios Sobre Tolrencias en Anillo 3 - Ev 1Eberto romero rodriguezBelum ada peringkat

- PW-MTO-P-11 Procedimiento de Inspeccion y Prueba de Tanques y Recipientes A PresionDokumen9 halamanPW-MTO-P-11 Procedimiento de Inspeccion y Prueba de Tanques y Recipientes A PresionGustavo Rivera100% (1)

- Api 576Dokumen7 halamanApi 576AMLO45Belum ada peringkat

- Presentacion Programa API 570 Quito 14 - 20 Oct 2013Dokumen5 halamanPresentacion Programa API 570 Quito 14 - 20 Oct 2013GRANRICKYBelum ada peringkat

- 11 Rol de INTI en Control de Fabricacion Cables Acero PDFDokumen37 halaman11 Rol de INTI en Control de Fabricacion Cables Acero PDFGustavo GuzmanBelum ada peringkat

- Pruebas de Fugas (LT)Dokumen2 halamanPruebas de Fugas (LT)Daniel Dennis Escobar Subirana100% (1)

- GDT 3007567 18011 Id Met Et 601 2Dokumen7 halamanGDT 3007567 18011 Id Met Et 601 2Lis RincónBelum ada peringkat

- Taller Control de CorrosiónDokumen5 halamanTaller Control de Corrosiónpaola ramirezBelum ada peringkat

- Lidorfo Caoitulo 1 de TGDokumen5 halamanLidorfo Caoitulo 1 de TGlidorfo layaBelum ada peringkat

- Rediseño del laboratorio de soldadura de la Universidad UTEDari EverandRediseño del laboratorio de soldadura de la Universidad UTEBelum ada peringkat

- Et-051-Pemex-2019 Sistemas de Aire AcondicionadoDokumen48 halamanEt-051-Pemex-2019 Sistemas de Aire AcondicionadoGaldino González Solano100% (7)

- Et-095-Pemex-2019 Motores EléctricosDokumen85 halamanEt-095-Pemex-2019 Motores EléctricosDavids Aquino Gallegos100% (6)

- Et 028 Pemex 2019 PDFDokumen109 halamanEt 028 Pemex 2019 PDFMiguel Martinez Guerrero75% (4)

- Et-091-Pemex-2019 Sistemas Eléctricos de EmergenciaDokumen46 halamanEt-091-Pemex-2019 Sistemas Eléctricos de EmergenciaDavids Aquino Gallegos0% (2)

- Et 015 Pemex 2019Dokumen61 halamanEt 015 Pemex 2019malota2108100% (4)

- ET-016-PEMEX-2019 Diseño de Redes ACIDokumen82 halamanET-016-PEMEX-2019 Diseño de Redes ACImalota2108100% (4)

- Et-072-Pemex-2019 Muros Contra IncendioDokumen48 halamanEt-072-Pemex-2019 Muros Contra IncendioGaldino González Solano100% (1)

- Plan de Supervisión para Ser Aplicado en Plantas Nuevas en Construcción. 14.01.2020Dokumen2 halamanPlan de Supervisión para Ser Aplicado en Plantas Nuevas en Construcción. 14.01.2020Galdino González SolanoBelum ada peringkat

- Diseno Mecanico de Cambiadores de CalorDokumen76 halamanDiseno Mecanico de Cambiadores de CalorGaldino González SolanoBelum ada peringkat

- NRF - 16 Diseño de Redes ContraincendioDokumen80 halamanNRF - 16 Diseño de Redes ContraincendioJuan Carlos Perez Matias100% (1)

- SWB505 MultiMount Weigh Module EsDokumen7 halamanSWB505 MultiMount Weigh Module EsGaldino González SolanoBelum ada peringkat

- Nrf-032-Pemex-2005 - Sist. de Tub. en Plantas Indust. Diseño y Esp. de MatlsDokumen239 halamanNrf-032-Pemex-2005 - Sist. de Tub. en Plantas Indust. Diseño y Esp. de MatlsKohqui100% (1)

- NRF - 16 Diseño de Redes ContraincendioDokumen80 halamanNRF - 16 Diseño de Redes ContraincendioJuan Carlos Perez Matias100% (1)

- Alcance de Un Plan de Montaje de Equipo Estático en La Construcción 26.11.2019Dokumen2 halamanAlcance de Un Plan de Montaje de Equipo Estático en La Construcción 26.11.2019Galdino González SolanoBelum ada peringkat

- InstallationOperationMaintenance 3600 Es ESDokumen114 halamanInstallationOperationMaintenance 3600 Es ESRobert WagnerBelum ada peringkat

- Memoria de Cálculo para La Configuración Geométrica Del Volumen de Tolva Váscula de 2500 Kg. 18.10.2019Dokumen2 halamanMemoria de Cálculo para La Configuración Geométrica Del Volumen de Tolva Váscula de 2500 Kg. 18.10.2019Galdino González SolanoBelum ada peringkat

- Memoria de Cálculo de La Potencia y Torque de Diseño para El Transportador Helicoidal 17.10.2019Dokumen3 halamanMemoria de Cálculo de La Potencia y Torque de Diseño para El Transportador Helicoidal 17.10.2019Galdino González SolanoBelum ada peringkat

- TESIS FINAL Recipientes A PresionDokumen82 halamanTESIS FINAL Recipientes A PresionJhhozeé RmrzBelum ada peringkat

- Memoria de Cálculo para La Obtención Del Volumen en Metros Cúbicos para Tolva de 2500 Kg.Dokumen1 halamanMemoria de Cálculo para La Obtención Del Volumen en Metros Cúbicos para Tolva de 2500 Kg.Galdino González SolanoBelum ada peringkat

- Diseño de Una Línea de Producción de Fertilizantes PulverizadosDokumen206 halamanDiseño de Una Línea de Producción de Fertilizantes PulverizadoskrlonchoagBelum ada peringkat

- TESIS FINAL Recipientes A PresionDokumen82 halamanTESIS FINAL Recipientes A PresionJhhozeé RmrzBelum ada peringkat

- Recipientes A PresionDokumen70 halamanRecipientes A Presionanon_744589388Belum ada peringkat

- NRF 111 Pemex 2010 PDFDokumen30 halamanNRF 111 Pemex 2010 PDFKeNy PriegoBelum ada peringkat

- NRF 010 Pemex 2014Dokumen44 halamanNRF 010 Pemex 2014Jaime Alberto VillarrealBelum ada peringkat

- Válvulas, Selección, Uso y Mantenimiento by VartDokumen285 halamanVálvulas, Selección, Uso y Mantenimiento by Vartpedroluischoque96% (24)

- Nrf-015-Pemex-2008 ModificaciÓn 1 25 de Agosto deDokumen59 halamanNrf-015-Pemex-2008 ModificaciÓn 1 25 de Agosto deluisgasBelum ada peringkat

- Chapa Metalica PDFDokumen226 halamanChapa Metalica PDFRicardoBelum ada peringkat

- Bucket Elevator Manual Spanish 7 13Dokumen36 halamanBucket Elevator Manual Spanish 7 13Fernando GeredaBelum ada peringkat

- Mecanografia Nivel IDokumen18 halamanMecanografia Nivel IChristiam Ruesta ABelum ada peringkat

- Número de Documento NRF-030-PEMEX-2009 21 de JulioDokumen104 halamanNúmero de Documento NRF-030-PEMEX-2009 21 de JulioluisgasBelum ada peringkat

- Armaduras Trabajo FinalDokumen15 halamanArmaduras Trabajo FinalUrsulaPilcoLatorreBelum ada peringkat

- Resumen LOS PLÁSTICOSDokumen6 halamanResumen LOS PLÁSTICOSwilcox1100% (1)

- Numeros en La ComputadoraDokumen3 halamanNumeros en La ComputadoramasterrrrrrBelum ada peringkat

- Proyecto Ondas MecanicasDokumen16 halamanProyecto Ondas Mecanicasipn_esimeBelum ada peringkat

- Informe 09 Oficial para El ConejoDokumen10 halamanInforme 09 Oficial para El ConejoMiguel GutierrezBelum ada peringkat

- Manual Regulador Pwm10!20!30 MustDokumen5 halamanManual Regulador Pwm10!20!30 MustMarcelo CarrizoBelum ada peringkat

- Series de Fourier, Transformada de Fourier y AplicacionesDokumen3 halamanSeries de Fourier, Transformada de Fourier y AplicacionesjairoBelum ada peringkat

- Abance I. EstampadoraDokumen49 halamanAbance I. Estampadorajorgex007Belum ada peringkat

- Cuestionario de Punto de EbullicionDokumen2 halamanCuestionario de Punto de EbullicionEduard Contreras0% (1)

- Analisis Dimensional 2Dokumen4 halamanAnalisis Dimensional 2webjuancarlosBelum ada peringkat

- SCRS y TRIACDokumen7 halamanSCRS y TRIACPaulo OrellanaBelum ada peringkat

- Derivada Parcial de Una Función de Dos o Mas VariablesDokumen6 halamanDerivada Parcial de Una Función de Dos o Mas VariablesAnonymous OEFsKwIZBelum ada peringkat

- Justificación de MantenciónDokumen4 halamanJustificación de MantenciónBrianIanBarruetoBelum ada peringkat

- Fuerza EléctricaDokumen18 halamanFuerza EléctricaDaniel VargasBelum ada peringkat

- LazoDokumen10 halamanLazoMarco Rivera BorjaBelum ada peringkat

- FiltraciónDokumen17 halamanFiltraciónlaumvqBelum ada peringkat

- Los Ventiladores Industriales Son Utilizados en Los Procesos Industriales para Transportar Aire y GasesDokumen5 halamanLos Ventiladores Industriales Son Utilizados en Los Procesos Industriales para Transportar Aire y GasesCarlomagno Bautista OrtizBelum ada peringkat

- Ensayo de Corte TriaxialDokumen12 halamanEnsayo de Corte TriaxialRomario Rusbel Flores MarcaBelum ada peringkat

- 0200 C0050 0S Low Voltage Ebook 2018 - 06Dokumen328 halaman0200 C0050 0S Low Voltage Ebook 2018 - 06Jose SanchezBelum ada peringkat

- SMDDokumen7 halamanSMDIsabeu Cruz RiosBelum ada peringkat

- Entropia y DesordenDokumen10 halamanEntropia y DesordenDaniel Ordosgoitia NovoaBelum ada peringkat

- Determinacion Del Contenido de Nitritos en Carne (Repaired)Dokumen12 halamanDeterminacion Del Contenido de Nitritos en Carne (Repaired)Daniel Rubiano ArévaloBelum ada peringkat

- Green Up Legrand PDFDokumen12 halamanGreen Up Legrand PDFDavis AcuñaBelum ada peringkat

- Movimiento Circular FisicaDokumen25 halamanMovimiento Circular FisicaDiana ChiroqueBelum ada peringkat

- Unidades Químicas de MasaDokumen3 halamanUnidades Químicas de MasaSergio 965Belum ada peringkat

- Ejemplo de PortadaDokumen2 halamanEjemplo de PortadaJuan VargasBelum ada peringkat

- La Gota IngrávidaDokumen6 halamanLa Gota IngrávidaRuthMariaMosqueraCifuentesBelum ada peringkat

- Celosia 2011Dokumen6 halamanCelosia 2011olecosas4273Belum ada peringkat

- Guia para El Analisis y Diseño Sismico de Las Estructuras de Concreto Reforzado para Contener LiquidosDokumen165 halamanGuia para El Analisis y Diseño Sismico de Las Estructuras de Concreto Reforzado para Contener Liquidosrobinson R100% (1)

- Poster de Tinciones Microscopía MerckDokumen1 halamanPoster de Tinciones Microscopía MerckMelissa Irrivari OliveriBelum ada peringkat