Calificación de Procedimiento de Soldadura

Diunggah oleh

Martha Huaman GutierrezDeskripsi Asli:

Judul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Calificación de Procedimiento de Soldadura

Diunggah oleh

Martha Huaman GutierrezHak Cipta:

Format Tersedia

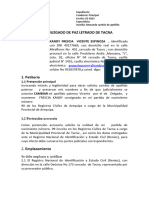

Clínica de Código: Estándar API 1104

Bloque temático 2:

Calificación de procedimientos y soldadores

Sección 5: Calificación de procedimientos de soldadura

para juntas con metal de aporte

5.1 Calificación de procedimiento

La Sección 3 de este Material complementario, define un procedimiento de soldadura

como una actividad realizada de acuerdo a un conjunto de instrucciones específicas

contenidas en una especificación de procedimiento de soldadura (WPS). También se

define un WPS como un documento que proporciona las variables de soldadura

necesarias para una aplicación específica para asegurar la repetibilidad por

soldadores y operadores debidamente capacitados.

Estas definiciones se repiten aquí para establecer las bases de una discusión

detallada sobre la calificación del procedimiento que consiste en:

El desarrollo de una especificación del procedimiento de soldadura (WPS)

El establecimiento de un registro de calificación del procedimiento (PQR)

mediante la identificación de las variables esenciales del WPS

Implementación de las pruebas a los soldadores para verificar que son

capaces de realizar el procedimiento

En la Sección 5.1 del API 1104 también se requiere de ensayos destructivos para

determinar la calidad de las soldaduras, a menos que la empresa autorice

expresamente un método diferente.

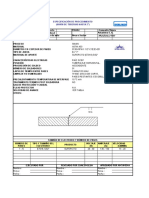

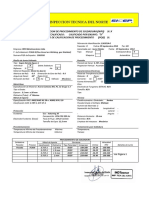

5.2 Registro

En la Sección 5.2 del API 1104 se exige que la empresa registre los detalles

completos de cada procedimiento calificado, y mantenga el registro siempre y cuando

el procedimiento esté en uso. La Sección proporciona formularios de muestra para

este propósito. La Figura 1 es un ejemplo de un WPS. La Figura 2 es un ejemplo que

puede ser utilizado como un PQR, WQTR, o ambas cosas. El soldador que

inicialmente califica un procedimiento de soldadura también se califica él mismo para

llevar a cabo dicho procedimiento. Otros soldadores deben ser calificados para llevar a

cabo el mismo procedimiento.

Pontificia Universidad Católica del Perú 1

Material complementario – Bloque temático 2

5.3 Especificación del procedimiento

En esta Sección del Estándar API 1104 se enumeran los componentes de un WPS.

Registro Información a consignar

Establecer el proceso o procesos de soldadura que serán utilizados

5.3.2.1 Proceso en la aplicación del procedimiento de soldadura y si es manual,

semiautomática o automática.

Identificar los números de especificación de los materiales y su

5.3.2.2 Materiales de

agrupación. Para calificar a todo un grupo, se debe calificar el

tubería y

material que presente la mayor resistencia a la fluencia mínima

accesorios

especificada en el grupo.

Proporcionar un rango de diámetros exteriores y espesores de pared

5.3.2.3 Diámetros y sobre los cuales es aplicable. El Estándar API 1104 divide los

espesores de diámetros y los espesores de pared en tres grupos cada uno. En la

pared Sección 6.2.2 del estándar se establecen las características de estos

grupos.

Identificar el tipo de unión que se está utilizando y otras

5.3.2.4 Diseño de junta

características asociadas a ella.

5.3.2.5 Metales de Identificar el metal de aporte mediante sus números de clasificación

aporte y y especificación. También identificar el número y secuencia de los

número de pases y capas que componen la soldadura (una capa puede constar

pases de uno, dos o más pases o cordones).

Designar la corriente (CA o CC), la polaridad (CC positivo o CC

negativo), y el rango de amperaje y voltaje de cada electrodo, varilla

o alambre. Usualmente, los rangos de amperaje y voltaje reflejan el

5.3.2.6 Características

mínimo y máximo amperaje y voltaje probados para producir una

eléctricas

soldadura aceptable. El inspector debe verificar siempre que las

variables se encuentran dentro de las recomendaciones del

fabricante.

2 Facultad de Ciencias e Ingeniería

Clínica de Código: Estándar API 1104

Registro Información a consignar

5.3.2.7 Características Designar el tipo de llama que se utiliza en la soldadura

de la llama oxiacetilénica. Hay tres posibilidades:

Carburante: Oxidante: Neutra:

También

llamada En el que la

reductora, en mezcla que

la que hay un se quema

exceso del En la que hay contiene

gas un exceso de partes iguales

combustible, oxígeno. de gas

que resulta combustible y

en una llama oxígeno.

rica en

carbono.

También especificar el tamaño del orificio en la punta de la antorcha

para cada tamaño de varilla o alambre. El inspector debe verificar

siempre que el tamaño de las puntas y las presiones de gas se

encuentran dentro de las recomendaciones del fabricante.

5.3.2.8 Posición Designar si la tubería será girada o estará fija durante la soldadura.

5.3.2.9 Dirección de la Designar si la soldadura se va a realizar ascendente desde la parte

soldadura inferior de la tubería hasta la parte superior o descendente desde la

parte superior de la tubería hasta la inferior.

5.3.2.10 Tiempo entre Documentar el tiempo entre pases, teniendo en cuenta la limpieza

pases de los cordones, el enfriamiento del material base, y otras

consideraciones entre pasadas.

5.3.2.11 Tipo y Documentar si se requiere una grampa de alineación, y si es así,

remoción de qué tipo (externo o interno), y la cantidad de soldadura que debe

grampa de realizarse antes de que sea retirada. Normalmente, un porcentaje

alineación del primer pase se debe realizar para garantizar la estabilidad de la

unión antes de retirar el dispositivo de alineación.

5.3.2.12 Limpieza y/o Documentar qué herramientas (esmeriladora, lima, cepillo, etc.) se

esmerilado van a utilizar para la limpieza de los cordones de soldadura entre

(Grinding) pasadas.

Pontificia Universidad Católica del Perú 3

Material complementario – Bloque temático 2

Registro Información a consignar

5.3.2.13 Pre y post Documentar todas las actividades de tratamiento térmico que

calentamiento intervienen en el proceso de soldadura.

Las temperaturas y los métodos del tratamiento térmico se derivan

del espesor del metal base, la composición química, y los requisitos

en servicio.

El precalentamiento El postcalentamiento

Iguala la temperatura de las

piezas de trabajo y crea una

mayor zona afectada por el

calor (HAZ) Reduce los esfuerzos

residuales

Reduce la cantidad de calor

necesaria para hacer una

soldadura

Reduce la velocidad de Reduce la dureza y la

enfriamiento, y mejora las fragilidad causada por el

propiedades mecánicas por enfriamiento o temple

difusión de hidrógeno.

5.3.2.14 Gas de Documentar el(los) tipo(s) de gas utilizado(s), la composición de

protección y cualquier mezcla, y el rango de caudal. Típicamente, el rango del

caudal caudal se mide en pies cúbicos por hora (cfh) y se basa en el

mínimo y máximo caudal probados que producen una soldadura

aceptable.

5.3.2.15 Fundente de Especificar el tipo de fundente en uso.

protección

5.3.2.16 Velocidad de Especificar el rango de la velocidad de avance, en pulgadas por

avance minuto (ipm) o milímetros por minuto (mm/m) por minuto, para cada

pase. Típicamente, el rango de velocidad de avance refleja la

mínima y máxima velocidad probadas que producen una soldadura

aceptable.

5.4 Variables esenciales

En la Sección 5.4 del API 1104 se enumeran las variables esenciales. Revise cada

una de ellas. Se debe elaborar el WPS en torno a las variables esenciales, ya que el

estándar determina la variación permitida de cada variable antes de tener que

recalificar el procedimiento.

Las variables que no son esenciales (los elementos de la especificación del

procedimiento que no están explícitamente enumerados en la Sección 5.4) se

pueden ajustar (cambiar) sin necesidad de recalificar el procedimiento, pero por

4 Facultad de Ciencias e Ingeniería

Clínica de Código: Estándar API 1104

supuesto se debe utilizar buenos criterios de ingeniería en cualquier variación de las

variables que no son esenciales.

5.5 Soldadura de los cupones – soldaduras a tope

Usando el WPS, se soldará un cupón para poner a prueba la combinación de variables

que conforman el procedimiento de soldadura a tope.

5.6 Ensayo de juntas soldadas – soldaduras a tope

Con el cupón terminado, se llevará a cabo ensayos destructivos de acuerdo a lo

dispuesto en la Sección 5.6 del API 1104.

5.6.1 Preparación

• Cortar el cupón y fabricar los especímenes. Ver Tabla 2 y Figura 3 del

API 1104.

La Tabla 2 identifica el tipo y el número de probetas requeridos,

basados en el diámetro exterior y espesor de la tubería, para

evaluar la unión soldada. Esté atento a las notas al pie, que

cambian los requisitos para tamaños específicos de tuberías.

La Figura 3 muestra la ubicación de las probetas de ensayo de

soldadura a tope para ensayos de calificación de procedimiento.

Contiene cuatro ilustraciones de tuberías, cada una representa a un

grupo diferente de diámetros de tubería. Analizar cada figura como

la cara de un reloj.

• En la tubería de mayor diámetro, se cortará el tubo a las dos, cuatro,

ocho y diez según las posiciones del reloj. Las flechas exteriores a los

tubos señalan los lugares donde se puede tomar muestras para

determinados tipos de pruebas destructivas.

En las sub-secciones de la Sección 5.6 del API 1104 se discuten

estos ensayos en detalle, describiendo la preparación de las

probetas, el método de prueba y los requerimientos para la

calificación.

La geometría de las probetas y detalles de su fabricación se

muestran en las Figuras 4 a la 7 del Estándar API 1104.

Se debe prestar mucha atención a las notas y dimensiones. Por

ejemplo, a las probetas para el ensayo de tracción y el de rotura por

entalla no se les debe retirar la sobre-monta de cara y de raíz; en

cambio, en las probetas de doblado si se debe mecanizar a ras con

la superficie del metal base.

• Los diámetros más pequeños disponen de una superficie relativamente

menor para hacer los cortes, y producirá un menor número de

especímenes. Por lo tanto, para tuberías menores a 2,375 pulgadas de

diámetro, puede que tenga que preparar y soldar un cupón adicional

para obtener el número adecuado de probetas de ensayo.

Pontificia Universidad Católica del Perú 5

Material complementario – Bloque temático 2

• El diámetro de la tubería gobierna si se requiere uno o dos cupones de

soldadura. Si el diámetro de la tubería es inferior a 2,375 pulgadas

(60,3 mm), se deben realizar dos cupones de prueba para obtener el

número requerido de probetas, a menos que la tubería sea inferior a

1,315 pulgadas (33,4 mm), en cuyo caso solo una Sección completa de

ensayo de tracción es aceptable. Sin embargo, si realizar el ensayo de

tracción de una tubería pequeña es impráctico, la alternativa es realizar

un ensayo de rotura con entalla y uno de doblado de raíz.

• La nota al pie 2 en la Figura 3 y las notas al pie a y b en la Tabla 2

especifican los requerimientos que rigen si se necesita un cupón o dos

al calificar una tubería de diámetro menor o igual a 1.315 pulgadas (33.4

mm)

5.6.2 Ensayo de tracción

En un ensayo de resistencia a la tracción (también llamado ensayo de

tracción), la probeta se somete a una carga de tracción hasta que se produce

su rotura.

En otras palabras, una máquina tracciona la muestra hasta que se rompe. Los

resultados del ensayo se expresan en libras por pulgada cuadrada (psi) o

megapascales (MPa).

Importante

La fórmula para calcular la resistencia a la tracción es la carga máxima

alcanzada dividida entre el área transversal de la probeta.

En la Figura 4 de la Sección 5 del API 1104, se muestran los dos tipos de

probetas para el ensayo de tracción: la probeta estándar y la probeta de

sección reducida.

5.6.3 Ensayo de rotura con entalla (Nick-break test)

El ensayo de rotura con entalla es una prueba subjetiva que juzga la sanidad

de una unión soldada que ha sido fracturada a través de la soldadura, por lo

que la superficie fracturada puede ser examinada para determinar la

presencia de discontinuidades. El término de rotura con entalla o nick-break,

en inglés, se refiere al entalle que se realiza con una sierra de corte para

iniciar la fractura, haciendo que la probeta sea más fácil de romper por

cualquier método conveniente, como traccionarlo en una máquina de tracción,

o golpeando un extremo con un martillo mientras se mantiene firme el otro

extremo.

La Figura 5 del API 1104 muestra una probeta de ensayo de rotura con

entalla con instrucciones sobre cómo preparar la entalla. La Figura 8 ilustra la

superficie expuesta del espécimen después de romper.

6 Facultad de Ciencias e Ingeniería

Clínica de Código: Estándar API 1104

5.6.4 Ensayo de doblado de cara y de raíz

El ensayo de doblado de raíz y de cara es una prueba de sanidad en la que

se coloca la probeta a través de los hombros de una matriz con la superficie a

ensayar hacia abajo. Un émbolo colocado por encima del área de interés es

forzado hacia la matriz, haciendo que la probeta se doble en forma de U.

La Figura 9 de la Sección 5 del API 1104, ilustra el dispositivo para el ensayo

de doblado guiado. Cabe señalar que el diámetro del émbolo y de la matriz se

especifica y no están determinadas por la resistencia del material como en

otros códigos. Las causas de fallo pueden incluir fragilidad, inclusiones, fusión

incompleta, penetración incompleta, porosidad y/o inclusiones de escoria. El

ensayo de doblado de raíz y de cara es para tubos con un espesor de pared

inferior o igual a ½ pulgada (12,7 mm).

La Figura 6 del API 1104 ilustra una probeta de ensayo de doblado de raíz y

de cara. Nótese que la sobre-monta de cara y de raíz de la soldadura deben

ser retirados antes de la prueba.

5.6.5 Ensayo de doblado de lado

El ensayo de doblado de lado es similar al ensayo de doblado de cara y de

raíz, excepto que el doblado se produce en una superficie en la Sección

transversal del espécimen. El ensayo de doblado de lado es para tuberías de

más de ½ pulgada (12,7 mm).

La Figura 7 del API 1104 ilustra un espécimen para el ensayo de doblado de

lado. Nótese que la sobre-monta de cara y de raíz deben ser eliminados.

5.7 Soldadura de los cupones – soldaduras de filete

Usando el WPS, se soldará un cupón para poner a prueba la combinación de variables

que componen el procedimiento.

5.8 Ensayo de juntas soldadas – soldaduras de filete

En un cupón con una soldadura de filete terminada, realizar ensayos destructivos de

acuerdo a lo dispuesto en la Sección 5.6 del API 1104.

En la Figura 10 del API 1104 se muestra dos posibles configuraciones de cupones de

soldadura de filete. Una opción es para la calificación múltiple de soldadores llamada

conexión de ramal-a-tubo (branch-on-pipe connection) (véase la Figura 5.1 de este

Material complementario), montando dos tubos en forma de una T (véase la Sección

6.3 de este Material complementario); la otra es una calificación de soldadura de filete

(véase la Figura 5.2 del este Material complementario), donde dos tubos están

montados de forma que se superponen (con un tubo firmemente remangado sobre el

otro para crear una junta de solape).

Pontificia Universidad Católica del Perú 7

Material complementario – Bloque temático 2

Figura 5.1: Conexión de ramal-a-tubo (branch-on-pipe connection)

Figura 5.2: Calificación de soldadura de filete

5.8.1 Preparación

Los ensayos requieren cuatro probetas de los tubos con soldadura de filete,

cortados a intervalos de 90° (véase la Figura 10 del API 1104).

Al igual que con las juntas a tope, si la tubería es menor a 2,375 pulgadas

(60,3 mm), dos cupones deben ser soldados para obtener el número

requerido de probetas. En este caso, dos cupones se cortarán a 180° de

separación, en cada uno de los dos tubos.

5.8.2 Método

Tener en cuenta que probetas cortadas de la tubería deben ser lo

suficientemente largos para que puedan sujetarse firmemente y romperse. Se

pueden romper por cualquier método conveniente.

5.8.3 Requisitos

Las superficies expuestas de todas las probetas cortadas a partir de una

soldadura de prueba deben mostrar una penetración completa (es decir, la

soldadura debe extenderse a través del espesor total del metal base) para

una junta a tope, y fusión completa (es decir, la soldadura debe extenderse

más allá de las superficies de contacto) para una soldadura de filete.

8 Facultad de Ciencias e Ingeniería

Clínica de Código: Estándar API 1104

Sección 6: Calificación de soldadores

6.1 Generalidades

Los soldadores deben pasar una prueba para demostrar que pueden utilizar un

procedimiento de soldadura dado. La prueba debe emplear las mismas técnicas de

operación que los soldadores usarán en la producción.

Los soldadores pueden ser calificados en cualquier posición. Un soldador que califica

en la posición 6G (Ver la Sección 6.2.2.f del API 1104) califica automáticamente para

soldar las juntas a tope y de filete en junta de traslape en todas las posiciones. Un

soldador que califique en cualquier otra posición se ha calificado sólo para esa

posición en particular.

Las variables esenciales para la calificación de soldadores que aparecen en la Sección

6.2.2 y Sección 6.3.2 del API 1104 varían dependiendo de si el soldador está tomando

una o dos pruebas (calificación simple o múltiple). Se debe entender las diferencias.

6.2 Calificación simple

La calificación simple permite a un soldador realizar soldaduras de filete y de ranura o

canal en una tubería en la posición de la prueba.

6.2.1 Generalidades

En la prueba de calificación simple, el soldador puede soldar una junta de

prueba (cupón) que consta de dos niples o segmentos de niples (medialunas).

La relación entre el eje de la tubería y la posición es importante. Si el eje de la

tubería es:

Horizontal, y

Horizontal, y

el tubo es

el tubo es fijo,

rotado, la

la posición es

posición es

5G

1GR

45° de

Vertical, la inclinación

posición es de respecto a la

2G (si el tubo horizontal, y

es fijo o el tubo es fijo,

rotado) la posición es

6G

Pontificia Universidad Católica del Perú 9

Material complementario – Bloque temático 2

6.2.2 Alcance

En esta Sección se enumeran las variables esenciales para la calificación

simple de los soldadores. Se recomienda revisar con cuidado. Se debe

elaborar el registro de la prueba de calificación de soldador (WQTR) en torno

a estas variables esenciales, ya que el estándar determina el alcance de cada

variable antes de tener que recalificar a los soldadores.

Las variables que no son esenciales (los elementos de un WQTR que no

están explícitamente enumerados en la Sección 6.2.2.) se pueden ajustar o

cambiar sin tener que volver a recalificar a los soldadores.

6.3 Calificación múltiple

La calificación múltiple permite a un soldador realizar soldaduras en todas las

posiciones, en todos los espesores de pared, diseños de junta y accesorios, y en todos

los diámetros de tubería.

6.3.1 Generalidades

La calificación múltiple de un soldador requiere que complete dos cupones:

• Una junta a tope fija en posición 5G o 6G con un diámetro exterior

mínimo de 6,625 pulgadas (168,3 mm) y un espesor mínimo de pared

de 0,250 pulgadas (6,4 mm).

• Una conexión ramal-a-tubo (branch-on-pipe), que requiere que el

soldador deba trazar, cortar y ajustar dos tubos en forma de una T

(véase la Figura 5.1 de este Material complementario), con todas las

soldaduras llevadas a cabo casi en su totalidad en la posición sobre-

cabeza.

6.3.2 Alcance

En esta Sección se enumeran las variables esenciales para la calificación

múltiple de soldadores. Las variables esenciales difieren de la calificación

simple. Se debe elaborar el registro de la prueba de calificación de soldador

(WQTR) en torno a estas variables esenciales, ya que el estándar determina

el alcance de cada variable antes de tener que recalificar a los soldadores.

Las variables que no son esenciales (los elementos de un WQTR que no

están explícitamente enumerados en la Sección 6.3.2) se pueden ajustar o

cambiar sin tener que volver a recalificar a los soldadores.

Los ensayos en tuberías de 12.750 pulgadas (323.9 mm) de diámetro o

mayores califica a un soldador para trabajar en las tuberías y accesorios de

pruebas de cualquier tamaño. Los ensayos en tuberías de menos de 12.750

pulgadas (323.9 mm) califica un soldador para trabajar solamente en las

tuberías iguales o menores que aquellos en los que califica. Por lo tanto, un

soldador calificado en una tubería de 10 pulgadas (254 mm) puede trabajar

en tuberías de 10 pulgadas (254 mm) o menores.

10 Facultad de Ciencias e Ingeniería

Clínica de Código: Estándar API 1104

6.4 Inspección visual

La inspección visual de la soldadura de prueba o cupón, realizada por un inspector

calificado, debe preceder a cualquier preparación de muestras para los ensayos

mecánicos. Si la inspección visual revela que la soldadura carece de un perfil de

soldadura aceptable o contiene un defecto, el rechazo es automático y otro cupón o

soldadura de prueba debe ser preparada. En esta Sección también se establece que,

además de los criterios objetivos de rechazo, el inspector podrá rechazar la junta

soldada a su criterio basado en una mano de obra deficiente o si ingresa demasiado

alambre de aporte en el interior de la tubería, llamados bigotes o barbas (whiskers).

6.5 Ensayos destructivos

Se debe tener cuidado con la confusión entre los requisitos para la calificación del

procedimiento en la Sección 5 y los de calificación de soldadores en la Sección 6. El

Estándar API 1104 presenta esta información en tablas y figuras que son lo

suficientemente similares como para causar tal confusión. Se debe emplear la tabla o

figura apropiada en función de si se califica a un procedimiento o un soldador.

6.5.1 Muestreo de soldaduras a tope

Tener en cuenta las diferencias en los requisitos para el tipo de pruebas y

ubicación de las probetas entre la Figura 3 (calificación de procedimiento) y la

Figura 12 (calificación de soldador).

También se debe tener en cuenta las diferencias en los requisitos para el tipo

y número de especímenes de ensayo entre la Tabla 2 (calificación de

procedimiento) y la Tabla 3 (calificación de soldador).

La Tabla 3 del API 1104 identifica el tipo y número de probetas requeridas,

basado en el diámetro y espesor de pared, para evaluar la unión soldada.

Estar atento a las notas al pie, que cambian los requisitos para tamaños

específicos de tubería.

La Figura 12 del API 1104 muestra la ubicación de las probetas de soldadura

a tope para la calificación de soldadores. Contiene cuatro ilustraciones de

tubería, cada uno representando a un grupo diferente de diámetros de

tubería. Analizar cada figura como la cara de un reloj. En la mayor de las

tuberías, se cortará a las dos, cuatro, ocho y diez según las posiciones del

reloj. Las flechas exteriores a los tubos señalan los lugares donde se tomarán

las probetas para cada tipo de prueba destructiva. La Sección 6 remite a

diversas sub-secciones de la Sección 5.6 para una discusión detallada de

estas pruebas, que describe la preparación, el método de ensayo y los

requisitos para calificar las probetas. La discusión nos refiere a las Figuras 4

hasta la 7. Se debe prestar mucha atención a las notas y dimensiones.

Los diámetros más pequeños disponen de una superficie relativamente menor

para hacer los cortes y producirá un menor número de probetas. Por lo tanto,

para tubos menores a 2.375 pulgadas de diámetro, a veces será necesario

soldar un cupón adicional para obtener el número apropiado de probetas.

Pontificia Universidad Católica del Perú 11

Material complementario – Bloque temático 2

El diámetro de la tubería gobierna si se requiere uno o dos cupones de

soldadura. Si el diámetro de la tubería es menor a 2.375 pulgadas (60.3 mm),

dos soldaduras de prueba o cupones se deben realizar para obtener el

número requerido de probetas, a menos que la tubería sea menor a 1.315

pulgadas (33.4 mm), en cuyo caso una sección completa para el ensayo de

tracción es aceptable.

La nota al pie 2 en la Figura 12 y la nota al pie en la Tabla 3 especifican si se

necesita una soldadura de prueba (cupón) o dos al calificar una tubería de

diámetro exterior menor o igual a 1.315 pulgadas (33.4 mm).

6.5.2 Procedimientos para ensayos de tracción, rotura con entalla

y doblado de soldaduras a tope

Se debe preparar las probetas para los ensayos de resistencia a la tracción,

rotura con entalla y doblado, y realizarlas de la misma manera como para la

calificación de procedimiento (véase la Sección 5.6 del API 1104). Para la

calificación de soldador; sin embargo, se está ensayando solo por sanidad, no

por la resistencia a la tracción. Se puede incluso omitir la prueba de

resistencia a la tracción para la calificación de soldador, siempre y cuando se

utilice el ensayo de rotura con entalla.

6.5.3 Requerimientos para el ensayo de tracción de soldaduras a

tope

El objetivo del ensayo de resistencia a la tracción es verificar que la soldadura

y el material base están correctamente fusionados. La rotura puede ocurrir en

el material base, en la soldadura o en la línea de fusión. Si esto ocurre en la

soldadura o en la línea de fusión, la superficie fracturada debe cumplir los

requisitos de sanidad señalados en la Sección 5.6.3.3 del API 1104.

6.5.4 Requerimientos para el ensayo de rotura con entalla de

soldaduras a tope

La prueba de rotura con entalla para la calificación de soldadores sigue las

mismas pautas que para la calificación de un procedimiento de soldadura. Ver

la Sección 5.6.3.3 del API 1104.

6.5.5 Requerimientos para el ensayo de doblado de soldaduras a

tope

En condiciones normales, el ensayo de doblado para la calificación de

soldadores sigue las mismas pautas que para la calificación de

procedimientos de soldadura. Ver la Sección 5.6.4.3 del API 1104. Sin

embargo, en las soldaduras de tuberías de alta resistencia (tubería fabricada

con materiales de alta resistencia) pueden romperse antes de doblarse

totalmente en forma de U. Si eso ocurre, las superficies expuestas deben

cumplir con los requisitos para la prueba de rotura con entalla, ver Sección

5.6.3.3.

12 Facultad de Ciencias e Ingeniería

Clínica de Código: Estándar API 1104

6.5.6 Muestreo de soldaduras de filete

Si la soldadura de prueba consiste en segmentos de niples (medialunas),

cada segmento debe suministrar aproximadamente el mismo número de

probetas.

6.5.7 Métodos de ensayo y requerimientos para soldaduras de

filete

Para obtener indicaciones sobre el corte, preparación y ensayo de las

probetas, ver la Sección 5.8 y las Figuras 10 y 11 del API 1104.

6.6 Radiografía- únicamente soldaduras a tope

Para la calificación de soldadores de uniones a tope, la compañía puede optar por

utilizar la radiografía en lugar de ensayos mecánicos, pero la radiografía no se puede

utilizar para elegir partes buenas o malas del cupón para realizar ensayos mecánicos

de dichas aéreas para calificar o descalificar soldadores.

6.7 Reensayos

Si un soldador no pasa la prueba, pero se determinó que fue por causas ajenas a su

control, se le puede dar una segunda oportunidad. Si falla la segunda vez, deberá

presentar una prueba aceptable de un subsecuente entrenamiento de soldeo antes de

tomar la prueba otra vez.

6.8 Registros

La empresa deberá mantener registros de los resultados de la prueba para cada

soldador, y debe mantener una lista de los soldadores y los procedimientos para los

que han calificado. Ver la Sección 5.2 y la Figura 2 del API 1104. Si las habilidades de

un soldador se ponen en tela de juicio, se podrá requerir su recalificación.

Pontificia Universidad Católica del Perú 13

Material complementario – Bloque temático 2

Sección 10: Reparación y remoción de defectos

10.1 Generalidades

Los defectos de soldadura pueden ser identificados mediante la inspección visual o

mediante Ensayos No Destructivos - END

10.2 Autorización para reparar

10.2.1 Autorización de la compañía

Se requiere autorización de la compañía para la reparación de: fisuras,

reparaciones de soldadura de reverso, reparación doble y cualquier

reparación que involucre la aplicación de calor. No se requiere autorización de

la compañía para cualquier reparación que no implique la aplicación de calor

o metal de soldadura.

10.2.2 Fisuras

En la Sección 9.3.10 del API 1104 se indica que las únicas fisuras que

pueden ser aceptables son las fisuras en forma de estrella o las de cráter

poco profundas que no excedan de 5/32 pulgadas (4.0 mm).

Las fisuras que no sean fisuras de estrella o de cráter poco profundas,

pueden ser reparadas si: la reparación es autorizada por la compañía, la

longitud total o agregada de la fisura es menor que el 8% de la longitud de la

soldadura y es empleado un procedimiento de reparación calificado.

No se permite la reparación doble de una soldadura fisurada.

10.2.3 Reparación de defectos diferentes a fisuras

La compañía debe autorizar la reparación de defectos en los cordones de

raíz, relleno y presentación. Se requerirá de un procedimiento de reparación

calificado cuando: se emplee un proceso de soldadura, una combinación de

procesos, un método de aplicación o metales de aporte diferentes a los que

fueron usados al realizar la soldadura original.

10.2.4 Reparaciones por amolado

Tanto el refuerzo de cara y de raíz pueden ser reparados mediante amolado

siempre que se cumplan los criterios de inspección visual y los indicados en

este párrafo.

10.2.5 Reparaciones de soldadura de reverso

La compañía puede autorizar la reparación por el reverso de una soldadura

de ranura, es decir por el lado de la raíz.

14 Facultad de Ciencias e Ingeniería

Clínica de Código: Estándar API 1104

10.2.6 Reparación doble por soldadura

Para realizar una reparación doble se requiere de la autorización de la

compañía y de un procedimiento de reparación doble.

10.2.7 Longitud del área de reparación

La compañía determinará la longitud máxima individual o acumulada de un

área o áreas a reparar, como un porcentaje de la longitud total.

10.2.8 Longitud mínima de soldadura de reparación depositada

Toda área reparada debe tener una longitud de al menos 2 pulg. (50 mm) o

según lo especificado por la compañía.

10.3 Procedimiento de reparación

10.3.1 Generalidades

El procedimiento de reparación debe cumplir los requerimientos aplicables de

la sección 5 del API 1104 además de los indicados en esta sección.

10.3.2 Tipos de procedimientos de reparación

Se indican 5 tipos de procedimientos de reparación el lado desde el cual se

realicen y la profundidad del mismo. Otros tipos pueden ser definidos.

10.3.3 Calificación

Los procedimientos de reparación deben ser calificados mediante ensayos no

destructivos e inspección visual. El empleo de ensayos no destructivos queda

a criterio de la compañía.

El mínimo número total de probetas y los tipos de ensayos destructivos a los

que cada procedimiento de reparación a calificar debe ser sometido son

mostrados en la Tabla 5 del API 1104

Tener en cuenta que adicionalmente a los ensayos de tracción, rotura con

entalla, doblado y de haber sido requerido en el procedimiento calificado de

producción el ensayo de impacto, se requiere los ensayos de macrografía y

dureza.

Pontificia Universidad Católica del Perú 15

Material complementario – Bloque temático 2

10.3.4 Información a especificar

Adicionalmente a la información aplicable contenida en otras secciones, se

debe incluir:

a) Identificar la ubicación donde se va a excavar ya sea en la línea

central y/o en la línea de fusión de la soldadura. Así como el método

para la exploración de los defectos.

b) El método de remoción y de inspección para la total eliminación del

defecto.

c) Requerimientos para la temperatura de pre-calentamiento y la

temperatura entre pases.

d) Información aplicable de la sección 5.3.2 del API 1104.

e) De ser solicitados, los requerimientos para los ensayos no destructivos

entre-pasadas.

f) Consideraciones a tener en cuenta durante la manipulación,

almacenamiento y empleo de los consumibles para el control del

hidrogeno.

g) Indicar el tipo de reparación (ver 10.3.2) y las limitaciones que rigen el

procedimiento.

h) De ser considerado el tiempo de espera antes de la inspección final.

10.3.5 Variables esenciales

Adicionalmente a las variables esenciales listadas en la sección 5.4.2 del API

1104 se indican las correspondientes a los procedimientos de reparación.

10.3.6 Soldadura de los cupones

El cupón será preparado partiendo de una junta soldada realizada empleando

la especificación del procedimiento calificado para producción. Con la junta en

una posición fija, para cada tipo de reparación y según la ubicación

circunferencial del área a reparar indicada por la compañía, se procederá a

ejecutar el procedimiento de reparación a calificar en una longitud tal que se

tenga en cuenta todos los ensayos requeridos, siendo esta no menor a 8 pulg.

(203.2 mm).

10.3.7 Ensayos de las soldaduras de reparación

La preparación de las probetas, su ensayo y los criterios de aceptación para

los ensayos de tracción, rotura con entalla y doblado serán tal como se indica

en las secciones 5.6 y 5.8 del API 1104, teniendo en cuenta que las probetas

deberán extraídas de las zonas reparadas.

Se detalla la preparación, ensayo y requerimientos para los ensayos de

macrografía, dureza e impacto.

16 Facultad de Ciencias e Ingeniería

Clínica de Código: Estándar API 1104

10.4 Calificación de soldadores de reparación

10.4.1 Generalidades

La soldadura de reparación debe ser realizada por un soldador calificado de

acuerdo a los requerimientos aplicables de la sección 6.2 o 6.3 del API 1104

en adición a los requerimientos de esta sección. Se requiere que el soldador

tenga experiencia en la reparación de soldaduras.

Los soldadores deben ser calificados usando una junta terminada para luego

proceder a su reparación siguiendo todos los detalles del procedimiento de

reparación. La soldadura de reparación debe ser depositada con el cupón en

posición fija en un segmento del total de la soldadura circunferencial de

prueba para cada tipo de reparación a ser calificada en la ubicación

circunferencial especificada por la compañía.

La longitud mínima a reparar es de 8 pulg. (203.2 mm), verificar si esta es

suficiente para la realización de todos los ensayos requeridos.

10.4.2 Ensayos a las reparaciones

La soldadura de reparación debe cumplir con los requerimientos de la sección

6.4 y 10.3.7.2 del API 1104

En la Tabla 7 del API 1104 se indican el tipo y número de probetas de

soldadura a tope por tipo de reparación para calificación de soldador de

reparaciones, esté atento a las notas al pie sobre la aplicación del doblado de

lado y la zona de extracción de las probetas de rotura con entalla.

Los requerimientos para los ensayos destructivos en la sección 6.5 del API

1104 son aplicables, salvo que las probetas deben ser cortadas del cupón en

cada área individual reparada por cada tipo de reparación.

10.4.3 Límites de calificación

En esta Sección se enumeran las variables esenciales para la calificación de

soldadores de reparación. El estándar determina el alcance de cada variable

antes de tener que recalificar a los soldadores.

10.5 Supervisión

La reparación debe ser hecha bajo la supervisión de un inspector que cuente

con los conocimientos y experiencia en los métodos y procedimientos

empleados en la ejecución de las reparaciones, este debe ser aprobado por la

compañía.

10.6 Criterio de aceptación

Una vez que una soldadura ha sido reparada, esta debe ser inspeccionada y

evaluada empleando el mismo método que el empleado para detectar el

defecto. Las reparaciones deben cumplir los requerimientos de la sección 9

del API 1104 u otros más estrictos especificados por la compañía.

Pontificia Universidad Católica del Perú 17

Material complementario – Bloque temático 2

Sección 12: Soldadura mecanizada con adición de metal de

aporte

Los procedimientos de soldadura, para un proceso de soldadura dado, variarán con el nivel

de automatización involucrado. Siga la Sección correcta del Estándar API 1104 para el

proceso y nivel de automatización que está utilizando.

12.1 Procesos aceptables

En la Sección 5 del API 1104 se discuten los procedimientos de soldeo para los

procesos manuales y semiautomáticos.

En la Sección 12 del API 1104 se discuten los procedimientos de soldadura para la

soldadura mecanizada, con adiciones de metal de aporte, de los procesos

enumerados en la Sección 12.1: SAW, GMAW, GTAW, FCAW, PAW y el uso de un

proceso manual o semi-automático combinado con uno de los procesos mecanizados

listados en esta sección.

La Sección 13 del Estándar API 1104 analiza los procedimientos de soldadura para la

soldadura automática, sin adiciones de metal de aporte. Solo se aplica al soldeo a tope

por chisporroteo.

12.2 Calificación de procedimiento

Las diferencias significativas entre la Sección 5 y la Sección 12 del API 1104 incluyen:

• La Sección 12 se aplica a la soldadura por SAW, GMAW, GTAW, FCAW y PAW

solo si se realiza en un modo de mecanizado. La Sección 5 se aplica si se realizan

estos procesos en un modo manual o semiautomático.

• La Sección 12 da la opción de soldar dos tubos de cualquier longitud para la

prueba siempre que se haya soldado totalmente las juntas. La Sección 5,

menciona que una soldadura a tope debe unir dos niples (dos piezas cortas de

tubo).

• La Sección 12 se refiere a la Sección 5 para los requisitos de pruebas destructivas

y a la Sección 9 para los requisitos de ensayos no destructivos. La principal

diferencia es que la Sección 12 no requiere ensayos de rotura con entalla (nick-

break) para calificar el procedimiento.

12.3 Registro

La Sección 12.3 refiere a las Figuras 1 y 2 del API 1104 para formatos recomendados

WPS, PQR y WQTR.

12.4 Información a especificar

La Sección 12 enumera las variables para un procedimiento de soldadura mecanizado.

18 Facultad de Ciencias e Ingeniería

Clínica de Código: Estándar API 1104

Varias de ellas son las mismas que las variables para la soldadura manual y

semiautomática de la Sección 5, pero existen algunas diferencias:

• La Sección 12 no sugiere agrupaciones para el diámetro y espesor de pared para

calificar un procedimiento, pero sí proporciona esas agrupaciones para calificar el

equipo y los operadores.

• La Sección 12 indica colocar el número y secuencia de los cordones con el grupo

(rango) de espesor de pared en la especificación del procedimiento. Sin embargo,

la Sección 12 también aconseja el uso de la Figura 1 de la Sección 5 como un

modelo del formato del procedimiento de soldadura, el cual coloca el número y la

secuencia de los cordones con el metal de aporte.

• La Sección 12 no especifica un porcentaje mínimo de cordones de soldadura de

raíz antes de extraer un dispositivo de alineación.

• La Sección 12 indica describir los requisitos de la limpieza final de la junta y la

limpieza entre pasadas, pero no se refiere a las herramientas. La Sección 5,

indica las herramientas a utilizar para la limpieza y/o rectificado, pero no se refiere

a los requisitos de limpieza.

• En la Sección 12, pero no en la Sección 5, la anchura a ser calentada durante el

pre-calentamiento y post-calentamiento es un requisito.

• La Sección 12 requiere el número de clasificación AWS del fundente o el nombre

del producto, la Sección 5 sólo requiere el tipo de fundente.

• La Sección 12 requiere que el inspector reconozca y documente otros factores

que son importantes y necesarios para producir una buena soldadura, y da

ejemplos. La Sección 5 no establece explícitamente este requisito.

12.5 Variables esenciales

En la Sección 12.5 del API 1104 se enumeran las variables esenciales. Revisar cada

una de ellas. Se debe elaborar el WPS en torno a las variables esenciales, ya que el

estándar determina el alcance de cada variable antes de tener que recalificar el

procedimiento.

Las variables no esenciales (los elementos de la especificación del procedimiento que

no están explícitamente enumerados en la Sección 12.5) se pueden ajustar (cambiar)

sin necesidad de recalificar el procedimiento, pero obviamente se debe utilizar buenas

prácticas de ingeniería en cualquier ajuste de las variables no esenciales.

12.6 Calificación del equipo de soldadura y operadores

La Sección 12.6 establece las pruebas por métodos destructivos y/o no destructivos, y

remite a la Sección 6 para conocer los requisitos de ensayos destructivos. La principal

diferencia es que la Sección 12 no requiere el ensayo de rotura con entalla para

calificar las pruebas de los equipos y los operadores.

Revisar cuidadosamente las variables esenciales para el operador de soldadura que

aparecen en la Sección 12.6.1 del API 1104. Son diferentes de las variables

esenciales de un PQR. Asegurarse de entender las diferencias. Se debe elaborar el

registro de calificación de operadores en torno a estas variables esenciales, ya que el

Pontificia Universidad Católica del Perú 19

Material complementario – Bloque temático 2

estándar determina el alcance de cada variable antes de tener que recalificar a los

operadores. Las variables no esenciales, no expresamente recogidas en la Sección

12.6.1 se pueden ajustar (cambiar) sin necesidad de recalificar a los operadores.

12.7 Registro de operadores calificados

La compañía debe mantener los registros de resultados de las pruebas para cada

operador, y debe mantener una lista de los operadores y los procedimientos para los

que han calificado. Ver la Figura 2 y la Sección 5.2 del API 1104. Si por alguna razón

la capacidad de un operador se pone en duda, se le podrá exigir volver a calificar.

12.8 Inspección y ensayos de las soldaduras de producción

El contenido de la Sección 12.8 consiste únicamente en referencias a otras secciones

del API 1104.

12.9 Estándares de aceptación para los ensayos no destructivos

El contenido de la Sección 12.9 consiste únicamente en referencias a otras secciones

del API 1104.

12.10 Reparación y remoción de defectos

El contenido de la Sección 12.10 consiste únicamente en referencias a otras secciones

del API 1104.

12.11 Prueba radiográfica

El contenido de la Sección 12.11 consiste únicamente en referencias a otras secciones

del API 1104.

20 Facultad de Ciencias e Ingeniería

Clínica de Código: Estándar API 1104

Sección 13: Soldadura automática sin adición de metal de

aporte

13.1 Procesos aceptables

La Sección 13 del API 1104 analiza los procedimientos de soldadura para la soldadura

automática, sin adiciones de metal de aporte. Se aplica solo al proceso de soldadura a

tope por chisporroteo (flash butt-welding).

13.2 Calificación de procedimiento

La Sección 13.2 del API 1104 ofrece la opción de soldar dos tubos de cualquier

longitud siempre y cuando sean juntas totalmente soldadas. Primero se requiere del

ensayo radiográfico y otros END, seguido por ensayos destructivos: tracción, rotura

con entalla, y doblado de lado.

La Tabla 7 del API 1104 muestra el tipo y el número de probetas necesarios para la

calificación de procedimientos de soldadura. Este requisito depende del diámetro

exterior de la tubería, con mayores diámetros de tubería se requieren más probetas.

La Sección 13.2.3.3.1 del API 1104 contiene los requisitos de preparación para los

ensayos de rotura con entalla. En comparación con las Secciones 5 y 6, estos

especímenes son más anchos y se requieren más probetas.

13.3 Registro

La Sección 13.3 del API 1104 contiene los requisitos de mantenimiento del registro

similares a los de las Secciones 5 y 12, aunque muchas de las categorías en el

Figuras 1 y 2 no se aplican al proceso a tope por chisporroteo.

13.4 Especificación del procedimiento

La Sección 13.4 del API 1104 lista toda la información pertinente para una

especificación del procedimiento de soldadura a tope por chisporroteo.

13.5 Variables esenciales

En la Sección 13.5 del API 1104 se enumeran las variables esenciales, pero no dan un

rango de aceptabilidad para estas variables. Por lo tanto, cualquier cambio en

cualquiera de las variables requiere recalificación del procedimiento.

Las variables no esenciales (los elementos de la especificación del procedimiento que

no están explícitamente enumerados en la Sección 13) pueden ser cambiadas sin

tener que recalificar el procedimiento, pero se debe utilizar buenas prácticas de

ingeniería en cualquier cambio de las variables no esenciales.

Pontificia Universidad Católica del Perú 21

Material complementario – Bloque temático 2

13.6 Calificación de equipos y operadores

La Sección 13.6 exige la calificación de cada equipo de soldadura (máquina) y cada

operador de soldadura a través de ensayos radiográficos y mecánicos (es decir

destructivos), y se refiere a la Sección 13.2 para los requisitos los ensayos específicos.

13.7 Registros y calificación de operadores

La empresa deberá mantener registros de resultados de las pruebas para cada

operador y debe mantener una lista de los operadores y los procedimientos para los

que han calificado. Ver la Sección 5.2 y la Figura 2 del API 1104. Si por alguna razón

las habilidades de un operador se ponen en duda, se le podrá exigir volver a calificar.

13.8 Garantía de calidad de las soldaduras de producción

La compañía (o en algunos casos el propietario) puede indicar qué tipo de inspección

se realizará, cuándo y con qué frecuencia. El rechazo puede estar basado en una cinta

de registro (o el medio de registro empleado), ensayos no destructivos, sobre-monta

excesiva y la desviación de los rangos aceptables de tratamiento post soldadura

especificados en el WPS.

13.9 Estándares de aceptación para los END

Inclusiones de escoria aisladas (ISIs) son defectos si superan las dimensiones

establecidas en la Sección 9.3.8 del API 1104. Otros defectos son inaceptables, no

importa lo pequeño que sean.

13.10 Reparación y remoción de defectos

La compañía debe aceptar la reparación de una soldadura. No se puede realizar un

amolado excesivo para eliminar los defectos superficiales ya que se reduce el espesor

de la pared por debajo de su límite mínimo. De lo contrario, se permite amolar,

rasquetear y/o acanalar para eliminar los defectos, y a continuación reparar la

soldadura como se describe en la Sección 10 del API 1104, a excepción de la

porosidad que en una soldadura a tope por chisporroteo no se puede reparar.

Si va a reparar otros defectos que no sean porosidad en una soldadura a tope por

chisporroteo y esta se produce en la reparación, la Sección 13.10.2 le dirige a las

Secciones 9.3.9.2 o 9.3.9.3 del API 1104 para establecer los límites.

13.11 Procedimiento radiográfico

En esta sección lo refiere a la Sección 11.1 del API 1104.

22 Facultad de Ciencias e Ingeniería

Anda mungkin juga menyukai

- Sesion 03 - Aws D1.1 - Capitulo 6 - CalificacionDokumen31 halamanSesion 03 - Aws D1.1 - Capitulo 6 - CalificacionAlex Anaya MendozaBelum ada peringkat

- Instructivo de Inspeccion Visual de SoldaduraDokumen7 halamanInstructivo de Inspeccion Visual de SoldaduraBrian Escuel RengifoBelum ada peringkat

- Calificación de WPS y Calificación de Soldadores ASME Sec IXDokumen40 halamanCalificación de WPS y Calificación de Soldadores ASME Sec IXruddy100% (1)

- WPS Gtaw 02Dokumen1 halamanWPS Gtaw 02juniuni18Belum ada peringkat

- Calificacion y Procedimientos API 1104Dokumen56 halamanCalificacion y Procedimientos API 1104Abel Valderrama Perez100% (1)

- WPS-PrecalificadosDokumen13 halamanWPS-PrecalificadosGerardoYanez50% (2)

- SSPC 5Dokumen10 halamanSSPC 5Martha Huaman Gutierrez100% (2)

- Calificación de Soldadura en Una Junta en Filete Bajo La Norma Aws d1 2Dokumen55 halamanCalificación de Soldadura en Una Junta en Filete Bajo La Norma Aws d1 2Jose Angulo T.100% (1)

- Indice Dossier de CalidadDokumen12 halamanIndice Dossier de CalidadMartha Huaman Gutierrez100% (2)

- Procedimiento Corte y BiseladoDokumen6 halamanProcedimiento Corte y BiseladoJavier Lozano Abril100% (3)

- La Prueba Con Cámara de VacíoDokumen4 halamanLa Prueba Con Cámara de VacíoJairo Villamizar Amador50% (2)

- Homologacion Se Soldadores y Procedimientos Segun ASMEDokumen3 halamanHomologacion Se Soldadores y Procedimientos Segun ASMEmlmodBelum ada peringkat

- .002.1. - Wps-Reparación FiltDokumen1 halaman.002.1. - Wps-Reparación FiltLuis SotoBelum ada peringkat

- Gqaqc-Pro-011 Procedimiento de Inspección Visual en Aws d1.1 y d1.3 Rev 1Dokumen13 halamanGqaqc-Pro-011 Procedimiento de Inspección Visual en Aws d1.1 y d1.3 Rev 1Joni Fd100% (2)

- Resumen API 1104Dokumen13 halamanResumen API 1104Giovanni FloresBelum ada peringkat

- Procedimiento VT API 1104 - 2010Dokumen5 halamanProcedimiento VT API 1104 - 2010Charles Cisneros100% (1)

- 01-Procedimiento Soldadura en Tuberia Rev. 0Dokumen9 halaman01-Procedimiento Soldadura en Tuberia Rev. 0Hector Arguelles QuintanaBelum ada peringkat

- Criterios de Aceptacion para DoblezDokumen1 halamanCriterios de Aceptacion para DoblezIvan DBelum ada peringkat

- 22004.sco-08 Inspeccion Visual de SoldaduraDokumen14 halaman22004.sco-08 Inspeccion Visual de SoldaduraAlberto Watkins100% (1)

- Manual de Gestion de Calidad GyMDokumen30 halamanManual de Gestion de Calidad GyMMartha Huaman Gutierrez100% (1)

- Planilla Welding MapDokumen1 halamanPlanilla Welding MapOmar BecerrilBelum ada peringkat

- Api 1104 AnexosDokumen10 halamanApi 1104 AnexosMartha Huaman Gutierrez100% (2)

- Interpretacion de La Norma Api 1104 PDFDokumen147 halamanInterpretacion de La Norma Api 1104 PDFAlexis Neira ToledoBelum ada peringkat

- Alineamiento de TuberiaDokumen21 halamanAlineamiento de TuberiaAnonymous NpiKhs5bBelum ada peringkat

- Protocolo de Soldadura.Dokumen9 halamanProtocolo de Soldadura.HC RollyBelum ada peringkat

- Curso Api1104 Esp.Dokumen92 halamanCurso Api1104 Esp.Raul100% (4)

- Procedimiento de Inspeccion VisualDokumen6 halamanProcedimiento de Inspeccion VisualDavid Luis Cantando CancionesBelum ada peringkat

- PR-PP-14 Procedimiento Corte y Biselado para TuberiaDokumen8 halamanPR-PP-14 Procedimiento Corte y Biselado para TuberiaJavier Lozano AbrilBelum ada peringkat

- Emision de Procedimiento de Soldadura Wps para Tuberia de 6"Dokumen7 halamanEmision de Procedimiento de Soldadura Wps para Tuberia de 6"Melissa RodriguezBelum ada peringkat

- Astm A480Dokumen5 halamanAstm A480Jose Juan CharlesBelum ada peringkat

- Clínica de Códigos Asme Sección Ix - Edición 2021Dokumen1 halamanClínica de Códigos Asme Sección Ix - Edición 2021Herlin Velasquez AguilarBelum ada peringkat

- PQR Asme Ix NDTWSDokumen2 halamanPQR Asme Ix NDTWSGherlin KuongBelum ada peringkat

- Especificación de Pruebas en SoldaduraDokumen5 halamanEspecificación de Pruebas en SoldaduraMartha Huaman GutierrezBelum ada peringkat

- ANEXO 49 Proce Acople Juntas BridadasDokumen20 halamanANEXO 49 Proce Acople Juntas BridadasAlberto Campos100% (1)

- Registro de Calificacion de Soldador (QW - 484) : Posición en Tecnasic S.A.: Control de CalidadDokumen3 halamanRegistro de Calificacion de Soldador (QW - 484) : Posición en Tecnasic S.A.: Control de CalidadAnonymous dDQyO0vBelum ada peringkat

- Inspección Visual de Soldadura Aws D1.1 - 2020Dokumen39 halamanInspección Visual de Soldadura Aws D1.1 - 2020لوبيز إديسونBelum ada peringkat

- DI2 Examenes TODO Años AnterioresDokumen755 halamanDI2 Examenes TODO Años AnterioresToni DiesBelum ada peringkat

- Proceso FCAWDokumen93 halamanProceso FCAWJulio Cesar Guzman HuamaniBelum ada peringkat

- WPS PQR ElectrofusiónDokumen2 halamanWPS PQR ElectrofusiónDemetrio RodriguezBelum ada peringkat

- Calificación de Procedimientos y Soldadores-OkeyDokumen23 halamanCalificación de Procedimientos y Soldadores-OkeyAnonymous tI6cgOO7NA100% (1)

- Procedimiento de Aplicacion de Tintes Penetrantes en Casco-Fondo Rev BDokumen14 halamanProcedimiento de Aplicacion de Tintes Penetrantes en Casco-Fondo Rev BJosé Alberto Quispe Torres50% (2)

- CAP15021-C2-5700-50-CS-108 Rev 0 - Prueba de Presion en TubDokumen26 halamanCAP15021-C2-5700-50-CS-108 Rev 0 - Prueba de Presion en TubMartha Huaman GutierrezBelum ada peringkat

- Plan de Calidad en Rev. 0Dokumen18 halamanPlan de Calidad en Rev. 0Martha Huaman GutierrezBelum ada peringkat

- WPS SML 2 20Dokumen5 halamanWPS SML 2 20ELIANA GABRIELA ALVAREZ ZUÑIGABelum ada peringkat

- Wps BlancoDokumen2 halamanWps BlancoChristian GramBelum ada peringkat

- Api - 1104 Espanol Sec 9 PDFDokumen7 halamanApi - 1104 Espanol Sec 9 PDFAndres PedrazaBelum ada peringkat

- Defectos FCAWDokumen54 halamanDefectos FCAWWilmer Ramírez Merejildo100% (3)

- Exfa Wps 076 AsmeDokumen2 halamanExfa Wps 076 AsmePeter Rodriguez100% (2)

- Ensayo de Doblado Wps GmawDokumen2 halamanEnsayo de Doblado Wps Gmawjaime huertasBelum ada peringkat

- Diseño de Un Puente MixtoDokumen56 halamanDiseño de Un Puente MixtoRonaldo Paucar MontesBelum ada peringkat

- Recepción, Almacenamiento y Manipulación de Consumibles de SoldaduraDokumen8 halamanRecepción, Almacenamiento y Manipulación de Consumibles de SoldaduraRenato Ren SZBelum ada peringkat

- Introduccion Basica Al Codigo Asme Ix-API 1104 y Aws d1.1Dokumen35 halamanIntroduccion Basica Al Codigo Asme Ix-API 1104 y Aws d1.1Arnold Ochochoque Arcos100% (1)

- PR-CC-003 Control Dimensional en El ArmadoDokumen8 halamanPR-CC-003 Control Dimensional en El Armadomecanicquique100% (1)

- Pruebas No Destructivas y Criterios de Aceptacion - API 1104 PDFDokumen43 halamanPruebas No Destructivas y Criterios de Aceptacion - API 1104 PDFlast1973Belum ada peringkat

- Calificaciones de Proceso de Soldadura y Soldadores Según La Norma AWS D1Dokumen5 halamanCalificaciones de Proceso de Soldadura y Soldadores Según La Norma AWS D1Luiz Agreda100% (1)

- Taller Codigo AWS D1.1 - 2010Dokumen6 halamanTaller Codigo AWS D1.1 - 2010Williy126Belum ada peringkat

- 02 Terminos y Definiciones SoldaduraDokumen18 halaman02 Terminos y Definiciones SoldaduraBetsiBelum ada peringkat

- WPS-PQR Rds 1362014-0Dokumen8 halamanWPS-PQR Rds 1362014-0brunoBelum ada peringkat

- Electrodo E 7010 A1Dokumen1 halamanElectrodo E 7010 A1Avimiled Manosalva Rincón50% (2)

- API 1104 Complementario 5Dokumen10 halamanAPI 1104 Complementario 5petreBelum ada peringkat

- WPS Preliminar 6 PulgDokumen2 halamanWPS Preliminar 6 PulgRodrigo AlonsoBelum ada peringkat

- Procedimiento - Inspeccion - Visual - de - Solda (Autoguardado)Dokumen11 halamanProcedimiento - Inspeccion - Visual - de - Solda (Autoguardado)Maldonado DarioBelum ada peringkat

- PQR Aws #03Dokumen2 halamanPQR Aws #03AngelTinocoBelum ada peringkat

- E 8010GDokumen1 halamanE 8010GRafael Torres SabalzaBelum ada peringkat

- Split TeeDokumen4 halamanSplit TeeVictor Hugo FloresBelum ada peringkat

- WPS D1.1 A36 - E71t11Dokumen2 halamanWPS D1.1 A36 - E71t11Johann Alexander Caballero Bohorquez100% (1)

- Criterios de Aceptacion API 1104Dokumen1 halamanCriterios de Aceptacion API 1104Anthony PozoBelum ada peringkat

- NORMA API 1104 TraducccionDokumen58 halamanNORMA API 1104 TraducccionJuan almeiraBelum ada peringkat

- Api 1104 PonenciaDokumen93 halamanApi 1104 PonenciaCesar RamosBelum ada peringkat

- Obtención de Geopolimeros A Partir de Relave Minero de Cobre Con Ceniza Volante y MetacaolinDokumen219 halamanObtención de Geopolimeros A Partir de Relave Minero de Cobre Con Ceniza Volante y MetacaolinMartha Huaman GutierrezBelum ada peringkat

- OFICIODokumen1 halamanOFICIOMartha Huaman GutierrezBelum ada peringkat

- Informe N°1Dokumen2 halamanInforme N°1Martha Huaman GutierrezBelum ada peringkat

- Procedimiento para Prueba HidrostaticaDokumen2 halamanProcedimiento para Prueba HidrostaticaMartha Huaman GutierrezBelum ada peringkat

- Cpp-dt-p01 Medicion de Condiciones AmbientalesDokumen7 halamanCpp-dt-p01 Medicion de Condiciones AmbientalesMartha Huaman GutierrezBelum ada peringkat

- Secuencia de Ajuste de 28 PernosDokumen1 halamanSecuencia de Ajuste de 28 PernosMartha Huaman Gutierrez100% (1)

- Foro 1Dokumen2 halamanForo 1Martha Huaman GutierrezBelum ada peringkat

- Hoja Tecnica Skit Bomba Booster PDFDokumen4 halamanHoja Tecnica Skit Bomba Booster PDFMartha Huaman GutierrezBelum ada peringkat

- Memoria de Calculo de Techo Kalimet Grupo Kala Rev 09Dokumen16 halamanMemoria de Calculo de Techo Kalimet Grupo Kala Rev 09Martha Huaman GutierrezBelum ada peringkat

- El Control Como Función Administrativa - Finalizado - G2 - ADokumen5 halamanEl Control Como Función Administrativa - Finalizado - G2 - APEDRO LUIS LOPEZ CHAVEZBelum ada peringkat

- Estrategia EnumerativaDokumen18 halamanEstrategia EnumerativaFrank Farfan0% (1)

- Guia+de+Uso+Kraken+v2 2Dokumen6 halamanGuia+de+Uso+Kraken+v2 2Alex ParedesBelum ada peringkat

- Actividades Finales de Repaso de Lengua (4) (2122)Dokumen3 halamanActividades Finales de Repaso de Lengua (4) (2122)Consuelo AbadBelum ada peringkat

- CARTA CONVENIO EMPRESARIAL Escenario Siete - 2Dokumen3 halamanCARTA CONVENIO EMPRESARIAL Escenario Siete - 2Arte CulturaBelum ada peringkat

- Kandy Frescia Cambio ApellidoDokumen6 halamanKandy Frescia Cambio Apellidowalter gomez tamayoBelum ada peringkat

- Pregunta 1Dokumen2 halamanPregunta 1Gabriela CondoriBelum ada peringkat

- Luzmil Trabajo de FusiónDokumen10 halamanLuzmil Trabajo de FusiónVictor BallesteroBelum ada peringkat

- Desarrollo Del Lenguaje y AlfabetismoDokumen2 halamanDesarrollo Del Lenguaje y AlfabetismoJason Adams100% (1)

- Para Optar Al Título de Ingeniero CivilDokumen279 halamanPara Optar Al Título de Ingeniero CivilJonathan GutiérrezBelum ada peringkat

- Tiempos QuirurgicosDokumen10 halamanTiempos QuirurgicosRicardo MoralesBelum ada peringkat

- Caso ClinicoDokumen7 halamanCaso ClinicoFátima BohorquezBelum ada peringkat

- Trastornos Hidro ElectrolíticosDokumen18 halamanTrastornos Hidro ElectrolíticosAlvaro CarrasquillaBelum ada peringkat

- Sistema de Acumulación de CostosDokumen8 halamanSistema de Acumulación de CostosVeronica DazaBelum ada peringkat

- La Cultura Chalchihuites de HersDokumen4 halamanLa Cultura Chalchihuites de HersJosé Luis Cervantes CortésBelum ada peringkat

- El Fichaje IsarDokumen25 halamanEl Fichaje IsarJhim Brandon Hidalgo PacayaBelum ada peringkat

- Izaje Camion PlumaDokumen20 halamanIzaje Camion PlumaDlanor Avlis RBelum ada peringkat

- Enfermedades Endocrinas 3 AMDokumen18 halamanEnfermedades Endocrinas 3 AMIvania MirandaBelum ada peringkat

- LerviaDokumen74 halamanLerviaEnrique ArribasBelum ada peringkat

- Germen DentalDokumen4 halamanGermen DentalSandra MolinaBelum ada peringkat

- Une 20323 1978Dokumen4 halamanUne 20323 1978haroldalconzBelum ada peringkat

- Modulo 3 Sesion 4Dokumen13 halamanModulo 3 Sesion 4Jackelin Aguilar HuguesBelum ada peringkat

- Estandar 802.6Dokumen2 halamanEstandar 802.6jacks159Belum ada peringkat

- Foro Regresion Minimos Cuadrados IPAC 2020Dokumen3 halamanForo Regresion Minimos Cuadrados IPAC 2020Daniel Mercado PadillaBelum ada peringkat

- Trabajo1GOPSMBA33AGrupo2 PacificoVidav6Dokumen16 halamanTrabajo1GOPSMBA33AGrupo2 PacificoVidav6Atik NaiBelum ada peringkat

- Extracto de BancosDokumen9 halamanExtracto de BancosjohannaBelum ada peringkat

- Tarea GRHDokumen2 halamanTarea GRHAdrian Tello OrellanaBelum ada peringkat

- Isoinmunización de GrupoDokumen2 halamanIsoinmunización de GrupoCarlos MillanBelum ada peringkat