Azangaro Laboratorio de Cargador Frontal - Componentes

Diunggah oleh

Juan Amanqui GarciaHak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Azangaro Laboratorio de Cargador Frontal - Componentes

Diunggah oleh

Juan Amanqui GarciaHak Cipta:

Format Tersedia

MACROTEK OPERACIÓN Y MANTENIMIENTO DE EQUIPO PESADO

CARGADOR FRONTAL

LABORATORIO N1

CONOCIMIENTOS BASICOS

Nombre del Alumno: ______________________________________________________

Fecha de entrega: _____/____/______ Hora:_________ Ciclo:______ Grupo:_____

NOTA:

PROF.ED.TEC. JUAN AMANQUI GARCIA Página 1

MACROTEK OPERACIÓN Y MANTENIMIENTO DE EQUIPO PESADO

CARGADOR FRONTAL

1. DEFINICION:

Los cargadores son máquinas autopropulsadas fabricados exclusivamente para carga, nivelación, acarreo y

excavación media; son rápidos y brindan soluciones modernas a problemas de acarreo y carga de materiales con

la finalidad de reducir los costos y elevar la producción.

2. CLASIFICACIÓN DE LOS CARGADORES

Por conveniencia podemos clasificar a los cargadores desde dos puntos de vista:

A) - Por la forma de descarga del material

B) - Por el tipo del tren de rodamiento.

A) POR LA FORMA DE EFECTUAR LA DESCARGA DEL MATERIAL:

1. Descarga frontal

2. Descarga lateral

3. Descarga posterior

B) POR EL TIPO DEL TREN DE RODAMIENTO:

1. Cargador frontal montado sobre neumáticos

2. Cargador frontal montado sobre orugas

A) FORMAS DESCARGAR MATERIAL

Descarga Frontal:

Los cargadores con descarga frontal son los más usuales de todos. Estos voltean

el cucharón hacia la parte delantera de la máquina, accionándolo por medio de

gatos hidráulicos.

Su trabajo se basa en desplazamientos cortos y repetidos, como en las

excavaciones a cielo abierto, manipulación de materiales suaves o fracturados,

en bancos de arena, grava, arcilla o rellenos de zanjas y en alimentación a

plantas de trituración.

Descarga Lateral

Los de descarga lateral tienen un cilindro hidráulico adicional que acciona al

cucharón volteándolo hacia uno de los costados del cargador. Esta ventaja hace

que el cargador no necesite hacer tantos movimientos, para colocarse en posición

de cargar al vehículo que se desee. Su uso sólo se justifica en condiciones

especiales donde no hay muchos espacios para maniobras.

PROF.ED.TEC. JUAN AMANQUI GARCIA Página 2

MACROTEK OPERACIÓN Y MANTENIMIENTO DE EQUIPO PESADO

Descarga Posterior

•En estas máquinas el cucharón cargado pasa sobre la cabeza del operador y descarga hacia atrás sobre la tolva

del camión, bandas transportadoras etc.

•Estos equipos resultan peligrosos porque los brazos del cucharón cargado pasan muy cerca del operador, por lo

que se diseñan con una cabina especial de protección pero reducen la visibilidad y son ineficientes.

•Han caído en desuso y se les utilizaba en la excavación de túneles, cuya sección no es suficientemente amplia,

para usar otro tipo de cargador.

•También se les llama rezagadoras y vienen montados generalmente sobre orugas.

B) POR EL TIPO DE TREN DE RODAMIENTO

Cargador Frontal montado sobre neumáticos

Los cargadores frontales montados sobre neumáticos, son equipos

de excavación, carga y acarreo que tienen un cucharón que se

adaptan en la parte delantera de la máquina, tal como se muestra en

la ilustración. Estas máquinas están equipadas con sistemas

mecánicos e hidráulicos como motores, transmisión bombas,

convertidor, ejes, diferenciales y reducciones planetarias adecuadas

para excavar, cargar y acarrear materiales.

Cargador Frontal montado sobre orugas

Estas máquinas están conformadas por un tractor de orugas y un

cucharón que es maniobrado hidráulicamente y cumple las mismas

funciones que el Cargador sobre neumáticos. Son máquinas utilizadas en

trabajos pesados y operan eficientemente en terrenos arcillosos y gravas

agudas, pero no se les debe emplear sobre áreas pavimentadas. Su

funcionamiento se rigen por el mismo principio que los cargadores sobre

neumáticos.

PROF.ED.TEC. JUAN AMANQUI GARCIA Página 3

MACROTEK OPERACIÓN Y MANTENIMIENTO DE EQUIPO PESADO

RECONOCIMIENTO DE LA MAQUINA

3. PARTES MÁS IMPORTANTES DE CARGADOR FRONTAL A RUEDAS

a) BASTIDOR.

b) MOTOR DIESEL.

c) SISTEMA DE TRANSMISION.

d) SISTEMA DE FRENOS.

e) SISTEMA DE DIRECCION.

f) SISTEMA HIDRAULICO.

g) SISTEMA DE LEVANTAMIENTO Y VOLTEO.

h) CUCHARON

i) SISTEMA ELECTRICO.

j) CABINA

A) BASTIDOR

Es una estructura solida de material acerado que soporta todos los componentes del entre ellos el motor diesel,

tren de potencia, implementos de trabajo, cabina, ejes delantero y trasero, etc. En el cargador es articulado se

divide en dos secciones:

A) SECCION DELANTERA.- Llamada también BASTIDOR DE TRABAJO, aquí está anclado el aguilón el cucharon

y los cilindros de levantamiento.

B) SECCION POSTERIOR.- Llamada también BASTIDOR DE POTENCIA, aquí van unidos los componentes del

tren de potencia tales son como motor convertidor de par, servo trasmisión y diferencial posterior.

PROF.ED.TEC. JUAN AMANQUI GARCIA Página 4

MACROTEK OPERACIÓN Y MANTENIMIENTO DE EQUIPO PESADO

B) MOTOR DIESEL:

Conjunto de piezas perfectamente sincronizadas que transforman la energía

térmica en energía mecánica. Son llamados también motores térmicos de

combustión interna.

FUNCIONAMIENTO:

El funcionamiento del motor diesel se basa en un ciclo de cuatro tiempos que

tiene una duracion de 720º de giro del cigüeñal. Cada ciclo de funcionamiento del

motor diesel se da en cada cilindro del motor; los tiempos del ciclo de

funcionamiento son:

Admision.

Compresion.

Combustion.

Escape.

PROF.ED.TEC. JUAN AMANQUI GARCIA Página 5

MACROTEK OPERACIÓN Y MANTENIMIENTO DE EQUIPO PESADO

Primer tiempo: Admision.

La valvula de admision se abre y el piston se desplaza del PMS (punto muerto superior) al PMI (punto muerto

inferior); succionando aire previamente purificado por el prefiltro y filtro. Cuando el piston llega al PMI y la valvula

de admision se cierra y el cilindro se encuentra lleno de aire; el cigüeñal ha girado 180º.

Segundo tiempo: Compresion.

Las valvulas estan cerradas y el piston se desplaza del PMI al PMS.se comprime el aire de acuerdo a la relacion

de compresion del motor, entre 14 y 22 veces el volumen de la camara de combustion. Con esta elevada

compresion se obtiene una alta temperatura capaz de inflamar el combustible (600 a 650ºC). el cigüeñal ha girado

360º.

Tercer tiempo: Combustion.

Con el piston en el PMS el combustible se inyecta finamente pulverizado, se mescla con el aire y se inflama de

manera inmediata.

La combustion se prolonga mientras dura la inyeccion, en este tiempo el piston se desplaza del PMS al PMI

impulsado por la fuerza de la combustion. En este tiempo es donde se transforma la energia calorifica en energia

mecanica. Este tiempo se llama tambien tiempo útil. El cigüeñal ha girado 540º.

Cuarto tiempo: Escape.

La valvula de escape se abre y el piston se desplaza del PMI al PMS expulsando los gases quemados producto de

la combustion. El piston llega al PMS y la valvula se cierra, terminando el tiempo. El cigüeñal ha girado 720º.

El piston desciende en admision y se repite el ciclo.

PARTES PRINCIPALES:

1. Culata.

2. Monoblock.

3. Carter. CULATA

SISTEMAS DEL MOTOR:

1. Sistema de distribución.

2. Conjunto móvil.

3. Sistema de Enfriamiento. MONOBLOCK

4. Sistema de Lubricación.

5. Sistema de Combustión.

6. Sistema de Admisión y Escape.

7. Sistema eléctrico.

CARTER

PROF.ED.TEC. JUAN AMANQUI GARCIA Página 6

MACROTEK OPERACIÓN Y MANTENIMIENTO DE EQUIPO PESADO

PARTES PRINCIPALES DEL MOTOR DIESEL

A) CULATA

Es la parte del motor que cierra los cilindros por

la parte superior, se une al monoblock por

tornillos, para sellar la unión se emplea un

empaque de culata.

En ella se forman la cámara de combustión, los

conductos de refrigeración, los conductos de

lubricación, los conductos de admisión y escape.

Además se instalan las válvulas de admisión y

escape, los múltiples de admisión y escape, los

balancines, las bujías precalentadoras, también

los elementos del sistema de inyección.

Se fabrican de hierro fundido (fundición gris) y en

motores livianos de aleación de aluminio-silicio

B) MONOBLOCK

El bloque motor constituye el cuerpo estructural donde se alojan y

sujetan todos los demás componentes del motor.

El material empleado en la fabricación de los bloques es,

generalmente fundición de hierro con estructura perlítica, aleado

con pequeñas proporciones de cromo y níquel, que proporcionan

una gran resistencia al desgaste y protección contra la corrosión.

Este material además resiste muy bien las altas temperaturas que

tiene que soportar..

En la parte superior del bloque motor existen los huecos que

forman los cilindros que sirven de guía al émbolo durante su

desplazamiento, además contiene conductos de lubricación y

refrigeración. En la parte inferior del bloque motor se ubican los asientos de bancada del cigüeñal.

C) CARTER

El se ubica en la parte inferior del motor, se encarga de almacenar y

refrigerar el aceite de motor.

Se fabrica de latón o aleación de aluminio.

CARTER

PROF.ED.TEC. JUAN AMANQUI GARCIA Página 7

MACROTEK OPERACIÓN Y MANTENIMIENTO DE EQUIPO PESADO

SISTEMAS AUXILIARES DEL MOTOR

A) CONJUNTO MOVIL:

El conjunto móvil es el encargado de transformar la energía

térmica, desarrollada en el interior del cilindro, en energía

mecánica, a través de un sistema de biela–manivela que

transforma el movimiento alternativo del émbolo o pistón en

movimiento de rotación del cigüeñal.

Esta formado por:

Piston.

Biela.

Cigüeñal

Volante.

B) SISTEMA DE DISTRIBUCION:

La distribución comprende el conjunto de elementos que efectúan la apertura y cierre de las válvulas. Mediante las

válvulas se controla la entrada y evacuación de los gases en el cilindro, lo que hace posible la realización del ciclo

de cuatro tiempos.

Los elementos que componen el sistema de distribución son:

• Árbol de levas, rueda dentada y sistema de

transmisión.

• Válvulas, guías, asientos y muelles.

• Empujadores, balancines y sistema de reglaje de

válvulas.

El accionamiento de las válvulas está sincronizado

con el desplazamiento del pistón, por lo que el

sistema es mandado desde la rueda del cigüeñal

que transmite su giro al árbol de levas. Las levas

abren las válvulas a través de empujadores o

balancines, y los muelles se encargan de

cerrarlas.

C) SISTEMA DE REFRIGERACION

Para lograr que el motor alcance y

trabaje a temperaturas de

funcionamiento, se encuentran

localizados conductos de

refrigeración tanto en el Monoblock

como en la culata por donde circula

el agua y así poder disminuir su

temperatura. Cuando el agua eleva

su temperatura es dirigida al

radiador para ser enfriada, y luego

sea recirculada nuevamente a

través del motor.

PROF.ED.TEC. JUAN AMANQUI GARCIA Página 8

MACROTEK OPERACIÓN Y MANTENIMIENTO DE EQUIPO PESADO

Más del 40% de las fallas del motor provienen de problemas en el sistema de enfriamiento. De los cinco sistemas,

el de enfriamiento es el más esencial en cuanto a la vida útil de un motor.

Los componentes del Sistema de Enfriamiento son los siguientes:

Bomba de Agua.

La bomba de agua provee circulación continua del refrigerante cada vez que el motor gira. Las bombas de agua en

los motores CAT se impulsan con engranajes.

Radiador.

El radiador transfiere el calor lejos del refrigerante, bajando la temperatura de éste. El

refrigerante fluye por los tubos del radiador mientras que el aire circula alrededor de

los tubos, proveyendo transferencia de calor hacia la atmósfera.

El Sistema de Enfriamiento Modular Avanzado (AMOCS) Hace doble pasada del

refrigerante por el radiador. Mejorando el enfriamiento del refrigerante.

Refrigerante.

El refrigerante es una mezcla de agua anticongelante (Glicol) y acondicionador

refrigerante (inhibidor). Para lograr el enfriamiento adecuado, cada uno debe

mantenerse en la proporción correcta.

Termostato.

Técnicamente se le conoce al termostato como un regulador de temperatura. El termostato ayuda a calentar al

motor y a conservar la temperatura del refrigerante y del motor durante la operación. El termostato se abre y se

cierra continuamente a medida que cambia la temperatura.

Indicador de Temperatura del refrigerante.

El indicador de temperatura indica la temperatura del refrigerante. La temperatura mínima es 75 grados

centígrados, la normal es 93 grados centígrados y la máxima es 105 grados centígrados. La gama de operación

recomendada es generalmente de 88º a 99º C (19º a 210º F).

Ventilador.

El ventilador introduce con fuerza flujo de aire frío alrededor de los tubos del radiador para transferir el calor hacia

fuera del refrigerante y bajar la temperatura. Los ventiladores se impulsan con polea desde el cigüeñal.

Enfriadores de Aceite.

La función de los enfriadores de aceite es mantener la

temperatura del motor, la transmisión y el aceite hidráulico.

Hay dos tipos básicos: de aceite a refrigerante y de aceite a

aire.

D) SISTEMA DE LUBRICACION

La función principal del sistema de lubricación es la de reducir el rozamiento entre los elementos moviles del motor,

con la aplicación de una pequeña película de aceite que se interpone entre las superficies en contacto. Además de

esto, el aceite tiene la misión de refrigerar las partes del motor que no pueden ceder su calor directamente al

líquido refrigerante.

PROF.ED.TEC. JUAN AMANQUI GARCIA Página 9

MACROTEK OPERACIÓN Y MANTENIMIENTO DE EQUIPO PESADO

Por otra parte, contribuye también a la estanqueidad de las piezas deslizantes, como por ejemplo: entre el pistón

los anillos y las paredes del cilindro. También el aceite, limpia el motor llevándose partículas abrasivas y depósitos

de residuos procedentes del proceso químico de combustión.

El aceite lubricante, por efecto de aditivos especiales, protege las piezas del motor contra la corrosión, actuando

también como amortiguador.

En conclusión, el aceite debe engrasar, refrigerar, obturar, limpiar, proteger de la corrosión y amortiguar los ruidos

procedentes de los mecanismos del motor.

Los componentes del Sistema de Lubricación

Bomba de Aceite.

La bomba de aceite funciona cada vez que el motor esta girando para proveer circulación continua del aceite a

través del motor.

Enfriador de Aceite.

El refrigerante circula a través del enfriador de aceite proporcionando transferencia de calor desde el aceite hasta

el refrigerante. Esto baja la temperatura del aceite y mantiene sus propiedades.

Filtro de Aceite.

El filtro de aceite limpia el aceite, recogiendo las partículas del metal y basura que pueden dañar las piezas del

motor.

Indicador de Nivel de Aceite (varilla indicadora).

La varilla indicadora del nivel del aceite, nos proporciona la cantidad máxima y mínima del aceite en el motor, el

nivel debe estar entre ful (FULL) y agregar (ADD).

El operador debe verificar el nivel del aceite del motor al inicio de la operación.

Indicador de Presión del Aceite.

El indicador de presión del aceite, indica la presión en el sistema de lubricación durante la operación del motor.

Este debe estar siempre en la zona verde cuando se trabaja.

Colector del Cárter.

El colector del cárter (sumidero) es el depósito para el aceite del motor.

PROF.ED.TEC. JUAN AMANQUI GARCIA Página 10

MACROTEK OPERACIÓN Y MANTENIMIENTO DE EQUIPO PESADO

E) SISTEMA DE COMBUSTIBLE:

El sistema de combustible, tiene la misión de

abastecer e inyectar el combustible en la cámara de

combustión grados antes que el pistón llegue al

PMS, pero en el momento justo, en cantidades

precisas de acuerdo al régimen de carga, en forma

adecuada al proceso químico de combustión de

cada caso y durante un espacio de tiempo

exactamente definido.

Es función de las bombas de inyección y de los

inyectores de combustible suministrar combustible

en cada cilindro en la cantidad correcta y en el

momento preciso para lograr combustión eficiente.

Los componentes del sistema de combustible

constan de lo siguiente:

Tanque de Combustible.

Bomba de transferencia de

combustible.

Filtro de combustible.

Bomba de Inyección.

Palanca de control de dosificación..

Regulador mecánico.

Cañerías de alta presión.

Inyector hidráulico.

F) SISTEMA DE ADMISION Y DE ESCAPE:

El sistema de admisión de aire, suministra aire limpio para la combustión del motor. El sistema de escape, hace

salir los gases y calor e impulsa el turbocargador o turbocompresor. Los componentes que producen la admisión y

escape del aire son los siguientes:

PROF.ED.TEC. JUAN AMANQUI GARCIA Página 11

MACROTEK OPERACIÓN Y MANTENIMIENTO DE EQUIPO PESADO

Antefiltro.

El antefiltro saca las partículas grandes de polvo y basura; éstas son expulsadas por un conducto que va al tubo de

escape.

Filtros de aire.

Por lo general hay dos filtros de aire: uno primario y otro secundario. Estos recogen los contaminantes e impiden la

entrada de polvo en el motor. Al filtro primario se hace servicio de limpieza con presión de aire (30 PSI de presión),

de adentro hacia afuera en forma de abanico.

Indicador de servicio del filtro de aire.

El indicador vigila la restricción de aire, a través de los filtros. Es el método más preciso para determinar cuándo se

deben de dar servicio a los filtros de aire.

Es importante que el operador revise diariamente el indicador de restricción de aire, porque el polvo taponea el

filtro y restringe la potencia del motor.

Turbocargador o Turbocompresor.

Los gases de escape impulsan al turbocargador, que bombea aire adicional a las cámaras de combustión,

permitiendo quemar más combustible y por lo tanto aumentar la salida de potencia.

Post - enfriador.

Enfría el aire, después que éste deja el turbocargador antes de entrar en el motor. Esto aumenta la densidad del

aire, para que se pueda acumular más en la cámara de combustión de cada cilindro.

Múltiple de Admisión y Múltiple de Escape.

Los múltiples de admisión y de escape se conectan directamente con la culata. El múltiple de admisión distribuye el

aire limpio desde el filtro de aire o desde el turbo cargador en cada cilindro, mientras el múltiple de escape recoge

los gases de escape de cada cilindro y los dirige al turbocargador y/o al silenciador.

Silenciador.

El silenciador reduce el nivel del sonido y proporciona suficiente contrapresión al motor, para que el motor “respire”

según se ha diseñado.

Como Funciona El Sistema de Admisión y Escape.

1. El aire entra en el sistema por el antefiltro. Aquí se separan las partículas grandes de polvo.

2. Después, el aire pasa por el filtro primario y el filtro secundario para limpiarse aun más.

3. La turbina del compresor comprime el aire (y también lo calienta) y lo envía hacia el pos enfriador. El

posenfriador reduce la temperatura del aire haciéndolo mas denso para que así se pueda acumular más

aire en los cilindros.

4. El aire comprimido y denso se mueve del posenfriador a través del múltiple de admisión de aire y las

culatas.

5. Luego el aire pasa por las válvulas de admisión (1) y hacia dentro de la cámara de combustión de cada

cilindro. Cuando las válvulas de admisión se cierran y el pistón se mueve en el cilindro, el aire se comprime

(2) más aún. Cuando el pistón esta cerca de la parte superior de su carrera, se inyecta el combustible (3)

en la cámara de combustión. El combustible se mezcla con el aire caliente y comprimido y se inflama. La

fuerza de la combustión empuja hacia abajo el pistón en la carrera de potencia.

6. Cuando el pistón se mueve otra vez hacia arriba, esta en la carrera de escape (4) las válvulas de escape

se abren dejando salir los gases de escape a través del múltiple de escape.

Cuando se taponan los filtros de aire o hay restricción en el sistema, el motor necesita aire. El motor no puede

quemar combustible ni eficiente ni completamente. Muy a menudo, el problema lo diagnostica el operador que se

queja de humo negro excesivo o de pérdida de potencia, antes de que el motor llegue realmente a dañarse.

Las causas más comunes de restricción de aire incluyen lo siguiente:

PROF.ED.TEC. JUAN AMANQUI GARCIA Página 12

MACROTEK OPERACIÓN Y MANTENIMIENTO DE EQUIPO PESADO

Filtros de aire taponados

Los filtros de aire taponados y sucios son la causa principal, aunque casi siempre la mas

pasada por alto de una restricción del aire. El primer aspecto que debe ser comprobado es

si hay humo negro o falta de potencia.

Recuerde, los indicadores de servicio de filtro de aire se deben de verificar en la

inspección del motor.

Turbo cargador defectuoso.

Si los cojinetes o los sellos del turbocargador se desgastan al punto en que se reduce la

velocidad del turbocargador o si las aspas tocan la caja, no entrará suficiente aire en los

cilindros para producir una combustión completa.

Turbocargador taponado..

Cualquier restricción del posenfriador reduce la cantidad de aire que entra en los cilindros.

Restricción de escape.

Una restricción de escape disminuye la velocidad del turbo cargador, debido a que está impulsado por los gases de

escape. Esto reduce la cantidad de aire de admisión que va a los cilindros y produce pérdida de potencia.

Cualquier cosa que inhiba o restrinja el aire de entrada en el motor, ya sea por el filtro de aire, el turbo cargador o

el pos enfriador, o el aire de salida por el sistema de escape, afecta también la combustión. Como mencionamos

antes, los indicadores principales son humo negro, que significa combustible sin quemar (debido a insuficiente aire

de admisión) y pérdida de potencia.

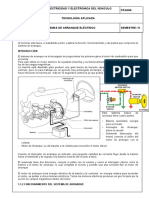

G) SISTEMA ELECTRICO:

Componentes Principales del Sistema Eléctrico:

Batería.

Alternador.

Motor de arranque.

Bujías de encendido.

La función principal de un sistema eléctrico de motor diesel es arrancar el motor. La función secundaria es

suministrar electricidad para las luces, indicadores y componentes eléctricos de la máquina. (Algunos de los

motores más recientes de camiones de carretera también tienen controles electrónicos de combustible).

Es importante saber que después de arrancar un motor diesel, no necesita más la batería para continuar

funcionando porque, a diferencia de un motor de gasolina, la combustión no necesita un sistema de encendido.

Como Funciona el Sistema Eléctrico.

PROF.ED.TEC. JUAN AMANQUI GARCIA Página 13

MACROTEK OPERACIÓN Y MANTENIMIENTO DE EQUIPO PESADO

La batería almacena energía y proporciona la potencia necesaria para que el motor de arranque eléctrico arranque

el motor. A medida que se utiliza la energía de la batería hay que restaurarla otra vez. El alternador desarrolla

energía eléctrica durante la operación de la máquina para volver a cargar la batería.

Para arranques más rápidos y fáciles, los motores de precombustión utilizan bujías incandescentes eléctricas para

calentar previamente el aire en la cámara de combustión antes de poner en marcha el motor. Se calienta en

aproximadamente un minuto.

Diagnóstico de Problema del Sistemas Eléctrico - Batería

La mayoría de los problemas del sistema eléctrico están relacionados con la batería y mas comúnmente proviene

de falta de mantenimiento. El mantenimiento de la batería es muy sencillo: mantener la batería llena, limpia y

asegurada correctamente.

Si no se asegura correctamente con abrazaderas, la batería se moverá dentro de la máquina durante la operación.

Este movimiento puede romper y rajar sus placas y conexiones y producir falla de dicha batería. Además, estas

fuertes sacudidas pueden romper la caja y producir escape del fluido.

Los terminales y conexiones de la batería deben estar limpios y libres de corrosión.

Alternador Regulador de Voltaje.

Una vez que el motor esta funcionando, el alternador sirve como fuente de energía eléctrica para hacer funcionar

luces indicadoras, paneles del sistema de verificación electrónica y los componentes eléctricos además de rellenar

la carga de la batería. Está impulsado por correa desde el cigüeñal.

Detrás del alternador hay un regulador de voltaje que limita la entrega de voltaje a la batería. Esto impide la sobre

descarga.

Si surge algún problema con el sistema de carga, se enciende la luz del alternador en el sistema de monitoreo en

la cabina. Esto puede indicar que el alternador no está recibiendo la carga adecuada o que uno de los alambres no

esta conectado correctamente. Si no se corrigen, se agotará la energía eléctrica de la batería hasta que no le

quede más carga.

Los motores Diesel requieren suficiente velocidad de puesta en marcha para desarrollar las altas presiones de

compresión necesarias para encender el combustible. Si la velocidad de puesta en marcha es lenta, será difícil

arrancar el motor.

PROF.ED.TEC. JUAN AMANQUI GARCIA Página 14

MACROTEK OPERACIÓN Y MANTENIMIENTO DE EQUIPO PESADO

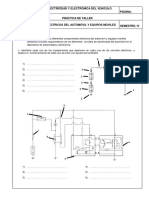

SISTEMA DE TRANSMISION

Es un conjunto de componentes, que trabajan juntos para transferir potencia desde el motor, hasta los mandos

finales, lugar donde se usa para realizar un trabajo.

En las diferentes máquinas el tren de fuerza varía, pero las funciones de los componentes es la misma según su

diseño.

Los componentes principales del tren de fuerza mecánica, son:

Motor

Convertidor

Transmisión

Caja de Transferencia de engranajes

Diferencial

Mandos Finales

PROF.ED.TEC. JUAN AMANQUI GARCIA Página 15

MACROTEK OPERACIÓN Y MANTENIMIENTO DE EQUIPO PESADO

Los componentes mostrados son:

1. Motor

2. Convertidor de Par

3. Eje de Mando de Entrada

4. Caja de Engranajes de Transferencia de Entrada

5. Transmisión

6. Caja de Engranajes de Transferencia de Salida

7. Eje de Mando Frontal

8. Eje de Mando Trasero

9. Diferencial Frontal y Trasero

10. Mandos Finales

CONVERTIDORES DE PAR.

Un convertidor de par es el que acopla el motor a la transmisión y proporciona la potencia requerida para mover la

máquina.

El convertidor de par también multiplica el par del motor, con lo cual aumenta el par a la transmisión.

Componentes de Convertidor de Par:

Bomba o impelente, turbina, estator y eje de salida.

Como funciona el Convertidor.

IMPELENTE: Trabaja como una bomba, Se encarga de

dirigir el aceite a la turbina, aquí empieza el trabajo del

convertidor.

TURBINA: Recibe el aceite del impelente y permite que se

acople el mando directo siempre y cuando se cumplan las

condiciones RPM del motor y Km./Hr. de la transmisión.

ESTATOR: Sus paletas curvadas permiten redirigir el aceite

é incrementar el par a la transmisión.

EJE DE SALIDA: Permite transferir el esfuerzo torcional del

PROF.ED.TEC. JUAN AMANQUI GARCIA Página 16

MACROTEK OPERACIÓN Y MANTENIMIENTO DE EQUIPO PESADO

motor a través de él, directamente a la transmisión cada vez que se acopla el mando directo.

Ventajas del Convertidor de Par.

El convertidor de par multiplica el par cuando la carga lo requiere y ayuda a proteger el motor del calado durante

las aplicaciones de cargas altas.

Diagnóstico de Problemas del Convertidor

Cuando los operadores se exceden en poner carga de arrastre y operan en mando por

convertidor periodos de tiempo prolongados, la temperatura del aceite de la transmisión

puede incrementar y tener eventos del segundo nivel de advertencia.

Es muy importante revisar el nivel del aceite de la transmisión y trabajar con el nivel del

aceite adecuado, de no hacerlo pondrá en grave riesgo la transmisión.

TRANSMISION POWER SHIFT

La transmisión es la encargada del control de la dirección y velocidad en el equipo, Es decir, la potencia

proveniente del convertidor se transforma en potencia útil.

Power Shift Planetaria

Planchas y discos

de embrague

Corona dentada

Engranaje planetario

Engranaje solar

Proporciona mandos de avance, retroceso, neutro, gamas de velocidad y fuerzas de empuje por el eje propulsor,

suministrado al resto del tren de fuerza.

SERVOTRANSMISIONES.

La servo transmisión es un tren de engranajes que cambia las velocidades sin interrumpir el flujo de potencia. Los

embragues activados hidráulicamente controlan el flujo de potencia. En una servo transmisión los engranajes están

acoplados permanentemente.

La principal ventaja de una servo transmisión es la respuesta más rápida cuando se cambia de una velocidad a la

otra. Esto permite un cambio rápido de velocidades cuando se necesita. La servo transmisión puede cambiar las

velocidades con cargas sin pérdida de productividad.

Embrague Hidráulico.

La potencia se transmite de uno de los componentes al otro, a través del paquete de embrague.

PROF.ED.TEC. JUAN AMANQUI GARCIA Página 17

MACROTEK OPERACIÓN Y MANTENIMIENTO DE EQUIPO PESADO

Cuando el operador selecciona una posición de velocidad, el aceite hidráulico conecta los embragues, que envía la

potencia a los engranajes seleccionados. Cada combinación de embragues proporciona una relación de

engranajes diferentes, por tanto, una velocidad diferente.

Ventajas de las Transmisiones Controladas Electrónicamente:

En las transmisiones controladas electrónicamente se han incorporado las características más favorables de los

sistemas mecánicos, hidráulicos y electrónicos, estas son:

1-Se elimina el varillaje mecánico.

2-Ajustes electrónicos del sistema y actualización mediante software.

3-Menos fatiga del operador.

4-Cambios más suaves.

5-Simplificación del diagnóstico y solución de problemas.

Diagnóstico de Problemas del Power Shift Planetaria

El Sistema Hidráulico de la transmisión suministra y controla el aceite a los embragues y provee el aceite de

lubricación para enfriar los componentes de la transmisión, convertidor, servo transmisión y caja de engranajes de

transferencia.

Filtro taponado (sucio).

Cuando el sistema de monitoreo advierte, filtro del aceite taponado, el operador debe de

comunicar de inmediato y hacer que cambien los filtros del aceite de la transmisión. De

seguir trabajando con los filtros taponados se restringe el flujo del aceite en los

componentes de la transmisión y el aceite circula sucio, ocasionando graves fallas en los

componentes de la transmisión.

Control de embrague.

Cuando se aplica los embragues constantemente con las RPM del motor máximas, se ocasionan fricciones en los

discos y platos de la transmisión, al perder el espesor de éstos por fricción, pierde potencia de tracción la máquina.

Control de velocidades.

Los operadores deben hacer una buena selección de cambios de velocidades, aplicando primera velocidad cuando

se hace empuje a plena carga, segunda velocidad cuando el esfuerzo de arrastre es menor, y tercera velocidad

cuando hace mínima resistencia de arrastre el material. De no utilizar el cambio de velocidades apropiado al

trabajar, el sistema de la transmisión se dañará (patinamiento de la transmisión).

Desplazamiento en cuesta abajo.

Al bajar una pendiente nunca se desplace con rueda libre (transmisión en neutro). Mantenga siempre la

transmisión engranada y la velocidad que es necesaria antes de tomar la pendiente.

De operar la máquina con rueda libre en una pendiente, el factor peso de la máquina y pendiente, hará que la

máquina incremente la velocidad, para recuperar el control de la velocidad se aplicará el freno, y éste se

recalentará; de aplicar la transmisión en estas condiciones habrá un acople con torsión mecánica negativa,

afectando gravemente la sincronización electrónica y todo el tren de fuerza. El módulo de control electrónico de la

transmisión lo registrará como mala operación.

Embalamiento del Motor.

El embalamiento del motor se da cuando la transmisión arrastra las RPM del motor, esto

ocurre cuando la velocidad del motor es demasiado alta, porque generalmente el operador

no tiene buen control de velocidad en una pendiente, por no hacer una adecuada selección

de velocidad con la palanca de cambios de la transmisión, cuándo existe sobre velocidad

del motor, el sistema de monitoreo alertará con el nivel de advertencia 2-S. La luz de acción

destellará y la alarma de acción sonará de manera continua. Se requiere un cambio

inmediato en la operación de la máquina, para así evitar daños graves a los componentes

del motor.

PROF.ED.TEC. JUAN AMANQUI GARCIA Página 18

MACROTEK OPERACIÓN Y MANTENIMIENTO DE EQUIPO PESADO

CAJA DE TRANSFERENCIA POR ENGRANAJES

Caja de Transferencia.

Caja de Freno de Parqueo.

Engranajes Propulsores

(internos).

Eje Propulsor.

Cardan.

La caja de Transferencia tiene como función transmitir fuerza de un nivel a otro, por medio de engranajes envía la

potencia por los ejes propulsores, por el cardán a los diferenciales, según el diseño de las máquinas.

En las máquinas articuladas, la caja de transferencia entrega por el eje propulsor y el cardán fuerza hacia los

diferenciales delantero y trasero, para así tener tracción en las 4 ruedas.

Sus engranajes se lubrican con el aceite de la transmisión, los cardanes deben ser engrasados cada 10 horas de

operación.

En las máquinas articuladas (cargador frontal y tractor sobre ruedas) está el freno de parqueo en este componente.

Esta caja sirve también como depósito de aceite, aquí se encuentra la sonda o el visor del nivel del aceite de la

transmisión.

Diagnóstico de Problemas de las Cajas de Transferencia

Las Cajas de Transferencia son hechas de fierro fundido, tienen una protección simple en la parte de la base. Ellas

por lo general se encuentran suspendidas a una altura de 0.60 centímetros de la base al piso. Por estas

condiciones no se debe de pasar entre las ruedas, materiales de más de 0.40 centímetros de altura (piedras

grandes).

De no tener en cuenta estas recomendaciones, las piedras grandes que pasen entre las ruedas romperán la base

de la Caja de Transferencia.

DIFERENCIAL PLANETARIO

Conjunto de engranajes que tienen como fin cambiar la dirección del giro de la transmisión. Divide la potencia

hacia los semi ejes izquierdo y derecho de manera que el torque dirigido a cada semi eje sea el mismo. Permite

velocidades de giro diferentes entre los semi ejes para los giros de las ruedas.

PROF.ED.TEC. JUAN AMANQUI GARCIA Página 19

MACROTEK OPERACIÓN Y MANTENIMIENTO DE EQUIPO PESADO

Engranaje propulsor

Corona dentada

Engranajes satélites

Engranajes planetarios

Semi eje de salida

Como funciona el Diferencial Planetario.

El engranaje propulsor entrega la fuerza a la corona dentada, ésta gira con la caja que en su interior se encuentran

los engranajes satelitales y planetarios. Los engranajes planetarios entregan la fuerza a los semi ejes y éstos a los

mandos finales.

El sistema del diferencial planetario se encuentra en la parte central de la caja del eje tracción, esta lubricado por

aceite

Diagnóstico de Problemas del Diferencial Planetario

Se debe mantener el nivel del aceite del diferencial en la mitad de la caja del eje tracción; en la parte central se

encuentra un orificio con tapón que sirve para llenar y controlar el nivel del aceite del diferencial. Cuando le falta

aceite al sistema del diferencial no tendrá lubricación adecuada por fuerza centrifuga, los engranajes al no tener

lubricación friccionarán entre sí y recalentarán.

Cuando se trabaja y la fuerza de tracción esta en mando par, la rueda que tiene menos agarre al piso o material

resbaladizo, patinará, porque la fuerza de la tracción se derivará a la rueda que menos resistencia hace;

ocasionando desgaste del neumático.

Los operadores de notar que el eje tracción tiene alta temperatura, deben parar la máquina y llamar a los

mecánicos para que hagan la evaluación del caso.

En la operación de la máquina la fuerza par torque, siempre debe estar compartida a las ruedas tracción mediante

los semi ejes; esto se obtiene cuando los operadores centran la carga de material en la hoja al trabajar.

Es importante que se ponga en práctica estas recomendaciones básicas.

MANDO FINAL PLANETARIO

Conecta la potencia a las ruedas o cadenas. El mando final produce la última reducción de velocidad y el último

aumento de par en el tren de potencia.

Cada uno de los mandos finales tiene los mismos componentes que son:

Piñón Solar.

Engranajes Planetarios.

Corona Dentada.

PROF.ED.TEC. JUAN AMANQUI GARCIA Página 20

MACROTEK OPERACIÓN Y MANTENIMIENTO DE EQUIPO PESADO

Piñón solar

Engranajes

Planetarios

Corona dentada

Como funciona los Mandos Finales Planetarios.

Los mandos finales planetarios reciben la fuerza del semi eje. El engranaje solar recepciona y lo transmite a los

engranajes planetarios, que giran sobre un posecionador fijo, al girar los engranajes planetarios dan la fuerza a la

corona dentada y ésta que está unida a la caja, hace girar la rueda tracción.

Los mandos finales proporcionan el aumento de par en el tren de fuerza y ayudan a amortiguar mecánicamente los

impactos cuando se trabaja.

Cada caja de los mandos finales tiene aceite para la lubricación de los engranajes, se lubrican por la rotación de

los engranajes en el aceite cuando giran las ruedas.

El aceite de éste componente se debe de mantener en la mitad de la caja.

Diagnóstico de Problemas de los Mandos Finales Planetarios

Cuando se trabaja con la máquina y no tenga el aceite en el nivel apropiado en la caja de los mandos finales,

recalentará. Los engranajes al no tener lubricación eficiente friccionarán entre sí y perderán su consistencia térmica

de dureza por exceso de temperatura.

No se debe operar la máquina con altas velocidades por mucho tiempo; porque el aceite de la caja de los mandos

finales no tendrá el tiempo suficiente para separar por lubricación los engranajes que entregan y reciben fuerza.

Los operadores deben de controlar la temperatura de los mandos finales, acercando la palma de la mano a éstos,

de percibir temperatura alta, esperar que enfríe, cambiar la operación de la máquina y reportar a los mecánicos

para que realicen su control.

Recuerde: el sistema de monitoreo no administra este evento.

PROF.ED.TEC. JUAN AMANQUI GARCIA Página 21

Anda mungkin juga menyukai

- Cargador Frontal ManualDokumen9 halamanCargador Frontal ManualAbel Lucho Romero Chahua100% (1)

- Cargador Frontal 2016Dokumen145 halamanCargador Frontal 2016Daniel Marx Chillitupa100% (1)

- Manual de Operación Grua HorquillaDokumen58 halamanManual de Operación Grua HorquillaGreen CapacitacionBelum ada peringkat

- Cargador FrontalDokumen17 halamanCargador FrontalCamila Fuentes MariangelBelum ada peringkat

- Trabajo Cargador FrontalDokumen21 halamanTrabajo Cargador FrontalFRAN ARIASBelum ada peringkat

- Clase N 03impDokumen48 halamanClase N 03impFredy Lolo BaldeónBelum ada peringkat

- Curso Cargadores Frontales Datos Tecnicos Partes Componentes Sistemas Estructura Operacion AplicacionesDokumen75 halamanCurso Cargadores Frontales Datos Tecnicos Partes Componentes Sistemas Estructura Operacion Aplicacionesyefer castilloBelum ada peringkat

- Mantenimiento motor Cummins 6BT 4BTDokumen39 halamanMantenimiento motor Cummins 6BT 4BTPedro Benjamin Gutierrez GarridoBelum ada peringkat

- Equipos de Bajo PerfilDokumen24 halamanEquipos de Bajo PerfilJuan Carlos Llanos PerezBelum ada peringkat

- Equipos de CarguíoDokumen225 halamanEquipos de CarguíoRUSSELL EDWARD AYALA DELGADOBelum ada peringkat

- Modulo Cargador FrontalDokumen88 halamanModulo Cargador FrontalRolando0% (1)

- Clase 3 Partes Principales de Los EquiposDokumen70 halamanClase 3 Partes Principales de Los EquiposElsa RodriguezBelum ada peringkat

- Tipos de EmbraguesDokumen5 halamanTipos de EmbraguesRichardJoseMamaniLoaiza0% (1)

- Cargador frontal: características y aplicacionesDokumen85 halamanCargador frontal: características y aplicacionesrobertopar100% (1)

- Palas CargadorasDokumen68 halamanPalas CargadorasAndres TorresBelum ada peringkat

- Scoop TramsDokumen11 halamanScoop TramsManuel Durant100% (1)

- Instituto Tecnológico Superior El Oro12Dokumen6 halamanInstituto Tecnológico Superior El Oro12Andres SanizacaBelum ada peringkat

- ScoopDokumen29 halamanScoopVicente Johan Manuel Rico92% (12)

- Exposición - Mantenimiento de MontacargasDokumen58 halamanExposición - Mantenimiento de MontacargasJose Gabriel Tortello Nieto0% (1)

- Laboratorio de Motores 2009Dokumen25 halamanLaboratorio de Motores 2009Carlos Rudas RamirezBelum ada peringkat

- S06. s1 - Componentes y Sistemas de Maquinaria Pesada.Dokumen52 halamanS06. s1 - Componentes y Sistemas de Maquinaria Pesada.Gianjairo / Free fireBelum ada peringkat

- G.M.P - Unidad 2 S06. s1Dokumen52 halamanG.M.P - Unidad 2 S06. s1Alejandro HigaBelum ada peringkat

- Andy CamionDokumen10 halamanAndy CamionYEMS DIMAR GIRALDO PACCOBelum ada peringkat

- Palas cargadoras de mineral: características y usos en mineríaDokumen22 halamanPalas cargadoras de mineral: características y usos en mineríaAquiles Torres LicapaBelum ada peringkat

- Manual Teorico Pala 2022Dokumen72 halamanManual Teorico Pala 2022Alumnos TeóricosBelum ada peringkat

- Manual Motores Tipos Componentes Sistemas Aire Refrigeracion Distribucion Lubricacion Combustible HidraulicoDokumen133 halamanManual Motores Tipos Componentes Sistemas Aire Refrigeracion Distribucion Lubricacion Combustible HidraulicotinycandyBelum ada peringkat

- TECSUPDokumen9 halamanTECSUPCarlos Edu Matallana EspinozaBelum ada peringkat

- Motor 2TDokumen16 halamanMotor 2TJuan Carlos Lluncor AcaroBelum ada peringkat

- MATERIALESDokumen41 halamanMATERIALEScamilo jaimesBelum ada peringkat

- Palas Hidraulicas (Cat)Dokumen19 halamanPalas Hidraulicas (Cat)elierBelum ada peringkat

- Camion Minero AnalisisDokumen18 halamanCamion Minero Analisismauri_villavicencioBelum ada peringkat

- Bombeo MecanicoDokumen89 halamanBombeo MecanicoArturo Serrudo MontielBelum ada peringkat

- Motores EspecialesDokumen11 halamanMotores EspecialesSeminario Teologico Evangelico Guayaquil StegBelum ada peringkat

- SEMANA 5 (Autoguardado)Dokumen94 halamanSEMANA 5 (Autoguardado)axolfmBelum ada peringkat

- Informe AutomotrizDokumen26 halamanInforme AutomotrizEnrique Chirinos LiraBelum ada peringkat

- La Cargadora FrontalDokumen20 halamanLa Cargadora Frontaljano_cht67% (3)

- Sesion 11 Perforadora ElectricaDokumen66 halamanSesion 11 Perforadora ElectricaBruno FloresBelum ada peringkat

- Sistemas HidraulicosDokumen10 halamanSistemas HidraulicosSeminario Teologico Evangelico Guayaquil StegBelum ada peringkat

- Maquinaria Pesada Power (1) WDokumen13 halamanMaquinaria Pesada Power (1) WClaudia TasconBelum ada peringkat

- Cabrestante NeumáticoDokumen15 halamanCabrestante NeumáticoSofia Carrillo TorreBelum ada peringkat

- Trabajo de MotorDokumen10 halamanTrabajo de Motorluis100% (1)

- Laboratorio 2 - Convertidor ParDokumen15 halamanLaboratorio 2 - Convertidor ParRomulo Arosquipa condoriBelum ada peringkat

- Manual de MotoresDokumen15 halamanManual de MotoresSixto Guarniz AnticonaBelum ada peringkat

- Desensamble de CulataDokumen9 halamanDesensamble de CulataBrayan Coyuri LopezBelum ada peringkat

- Guia de Operación de Cargador FrontalDokumen8 halamanGuia de Operación de Cargador FrontalJerikson Acero RuizBelum ada peringkat

- Informe - Maquinaria Pesada - Pala CargadoraDokumen112 halamanInforme - Maquinaria Pesada - Pala CargadoraVicente RojasBelum ada peringkat

- Cargador FrontalDokumen28 halamanCargador Frontalsd100% (2)

- Diapositiva de Cargador FrontalDokumen58 halamanDiapositiva de Cargador FrontalJ.c. S. Chilo87% (69)

- Instituto Superior TecnologicoDokumen7 halamanInstituto Superior Tecnologicobyron inlagoBelum ada peringkat

- Mot OresDokumen33 halamanMot OresJose C. BoviezBelum ada peringkat

- UF1214 - Mantenimiento de motores térmicos de dos y cuatro tiemposDari EverandUF1214 - Mantenimiento de motores térmicos de dos y cuatro tiemposPenilaian: 5 dari 5 bintang5/5 (1)

- Mantenimiento de sistemas auxiliares del motor de ciclo diésel. TMVG0409Dari EverandMantenimiento de sistemas auxiliares del motor de ciclo diésel. TMVG0409Penilaian: 5 dari 5 bintang5/5 (7)

- Mantenimiento del sistema de arranque del motor del vehículo. TMVG0209Dari EverandMantenimiento del sistema de arranque del motor del vehículo. TMVG0209Penilaian: 1 dari 5 bintang1/5 (2)

- Mantenimiento, preparación y manejo de tractores. AGAC0108Dari EverandMantenimiento, preparación y manejo de tractores. AGAC0108Belum ada peringkat

- Mantenimiento auxiliar de sistemas mecánicos y fluidos de aeronaves. TMVO0109Dari EverandMantenimiento auxiliar de sistemas mecánicos y fluidos de aeronaves. TMVO0109Penilaian: 3 dari 5 bintang3/5 (2)

- Mantenimiento de sistemas de refrigeración y lubricación de los motores térmicos. TMVG0409Dari EverandMantenimiento de sistemas de refrigeración y lubricación de los motores térmicos. TMVG0409Belum ada peringkat

- Técnicas básicas de mecánica de vehículos. TMVG0109Dari EverandTécnicas básicas de mecánica de vehículos. TMVG0109Belum ada peringkat

- Mantenimiento de motores térmicos de dos y cuatro tiempos. TMVG0409Dari EverandMantenimiento de motores térmicos de dos y cuatro tiempos. TMVG0409Belum ada peringkat

- Mantenimiento auxiliar de motores y hélices de aeronaves. TMVO0109Dari EverandMantenimiento auxiliar de motores y hélices de aeronaves. TMVO0109Belum ada peringkat

- UF1217 - Mantenimiento de sistemas auxiliares del motor de ciclo dieselDari EverandUF1217 - Mantenimiento de sistemas auxiliares del motor de ciclo dieselPenilaian: 3.5 dari 5 bintang3.5/5 (3)

- Mantenimiento de Equipos Livianos Clase 2Dokumen46 halamanMantenimiento de Equipos Livianos Clase 2Juan Amanqui GarciaBelum ada peringkat

- Mantenimiento de Equipos Livianos Clase 1Dokumen30 halamanMantenimiento de Equipos Livianos Clase 1Juan Amanqui Garcia100% (1)

- CURSO de Planes de Contingencia Con Sustancias Químicas Peligrosas - Clase 2Dokumen42 halamanCURSO de Planes de Contingencia Con Sustancias Químicas Peligrosas - Clase 2Juan Amanqui GarciaBelum ada peringkat

- TAREA #3 TecnologíaDokumen3 halamanTAREA #3 TecnologíaJuan Amanqui Garcia100% (1)

- TAREA #2 TecnologíaDokumen6 halamanTAREA #2 TecnologíaJuan Amanqui GarciaBelum ada peringkat

- Curso de Sustancias Quimicas Peligrosas - Clase 1Dokumen56 halamanCurso de Sustancias Quimicas Peligrosas - Clase 1Juan Amanqui GarciaBelum ada peringkat

- TAREA #4 TecnologíaDokumen4 halamanTAREA #4 TecnologíaJuan Amanqui GarciaBelum ada peringkat

- TAREA N°3 AutoevaluaciónDokumen2 halamanTAREA N°3 AutoevaluaciónJuan Amanqui GarciaBelum ada peringkat

- TAREA N°4 AutoevaluaciónDokumen2 halamanTAREA N°4 AutoevaluaciónJuan Amanqui GarciaBelum ada peringkat

- TAREA #4 PrácticaDokumen6 halamanTAREA #4 PrácticaJuan Amanqui GarciaBelum ada peringkat

- TAREA N°4 SeguridadDokumen1 halamanTAREA N°4 SeguridadJuan Amanqui GarciaBelum ada peringkat

- TAREA #3 PrácticaDokumen6 halamanTAREA #3 PrácticaJuan Amanqui GarciaBelum ada peringkat

- TAREA #1 SeguridadDokumen1 halamanTAREA #1 SeguridadJuan Amanqui GarciaBelum ada peringkat

- TAREA N°2 SeguridadDokumen1 halamanTAREA N°2 SeguridadJuan Amanqui GarciaBelum ada peringkat

- TAREA N°3 SeguridadDokumen1 halamanTAREA N°3 SeguridadJuan Amanqui GarciaBelum ada peringkat

- Comedores populares volverán a funcionar en junioDokumen12 halamanComedores populares volverán a funcionar en junioRaul Medina FigueroaBelum ada peringkat

- TAREA N°2 AutoevaluaciónDokumen2 halamanTAREA N°2 AutoevaluaciónJuan Amanqui GarciaBelum ada peringkat

- TAREA #2 PrácticaDokumen8 halamanTAREA #2 PrácticaJuan Amanqui GarciaBelum ada peringkat

- 14 de Junio 2020 PDFDokumen14 halaman14 de Junio 2020 PDFJuan Amanqui GarciaBelum ada peringkat

- TAREA N°1 AutoevaluaciónDokumen1 halamanTAREA N°1 AutoevaluaciónJuan Amanqui GarciaBelum ada peringkat

- TAREA #1 PrácticaDokumen1 halamanTAREA #1 PrácticaJuan Amanqui GarciaBelum ada peringkat

- TAREA #1 TecnologíaDokumen14 halamanTAREA #1 TecnologíaAnonymous kWRroFo4SlBelum ada peringkat

- Diario La Republica 15 Junio 2020Dokumen24 halamanDiario La Republica 15 Junio 2020Juan Amanqui GarciaBelum ada peringkat

- 22 de Abril 2020Dokumen12 halaman22 de Abril 2020Juan Amanqui GarciaBelum ada peringkat

- El Comercio 30.05.2020Dokumen16 halamanEl Comercio 30.05.2020Juan Amanqui GarciaBelum ada peringkat

- 06 de Mayo 2020Dokumen12 halaman06 de Mayo 2020Juan Amanqui GarciaBelum ada peringkat

- DXT Arequipa14062020Dokumen4 halamanDXT Arequipa14062020Juan Amanqui GarciaBelum ada peringkat

- 05 de Mayo 2020Dokumen12 halaman05 de Mayo 2020Juan Amanqui GarciaBelum ada peringkat

- 09 de Mayo 2020Dokumen12 halaman09 de Mayo 2020Juan Amanqui GarciaBelum ada peringkat

- 04 de Mayo 2020Dokumen12 halaman04 de Mayo 2020Juan Amanqui GarciaBelum ada peringkat

- AJUSTEDokumen19 halamanAJUSTEAnonymous cjbT3B4DDfBelum ada peringkat

- Rewar 500 PDFDokumen2 halamanRewar 500 PDFHollman Cruz Arias0% (1)

- Actividades de Mantenimiento PreventivoDokumen9 halamanActividades de Mantenimiento Preventivocharliegirl03Belum ada peringkat

- La RuedaDokumen3 halamanLa RuedaegonetBelum ada peringkat

- MANUAL D200P ES Va w201789Dokumen28 halamanMANUAL D200P ES Va w201789Tony Mari GamezBelum ada peringkat

- 148-050s - Falk Type Y, YB, YBX, GHB, Sizes 1080-1195-2050-2235 Gear Drives - Installation ManualDokumen8 halaman148-050s - Falk Type Y, YB, YBX, GHB, Sizes 1080-1195-2050-2235 Gear Drives - Installation ManualAquilino Torres ArancibiaBelum ada peringkat

- Spreaders Bromma PresentacionDokumen54 halamanSpreaders Bromma PresentacionOFICINACAPACITACIONPC100% (1)

- 8.-Diseño Pavimento Rigido PDFDokumen90 halaman8.-Diseño Pavimento Rigido PDFRipermoBelum ada peringkat

- Mantto Equipos de Clasificacion ZarandasDokumen122 halamanMantto Equipos de Clasificacion ZarandasrodrigoBelum ada peringkat

- FICHA Truck Mate 20set21 WebDokumen2 halamanFICHA Truck Mate 20set21 Webfridman elisban montesinos PérezBelum ada peringkat

- CadenasDokumen2 halamanCadenasRicardo Jose Vazquez AlvarezBelum ada peringkat

- Semana #13. Alineamiento de La DirecciónDokumen4 halamanSemana #13. Alineamiento de La Direcciónalex smuck kamusBelum ada peringkat

- Partes de Una CajaDokumen2 halamanPartes de Una CajaCaballitofelizBelum ada peringkat

- Bobinado de Motores ElectricosDokumen8 halamanBobinado de Motores ElectricosAngel NavarroBelum ada peringkat

- Manual instrucciones arado fijo AFDokumen32 halamanManual instrucciones arado fijo AFCristian Vargas100% (1)

- Elementos de La SuspensiónDokumen27 halamanElementos de La SuspensiónGERARDOBelum ada peringkat

- Diseño de pavimentos examen: preguntas y respuestasDokumen8 halamanDiseño de pavimentos examen: preguntas y respuestasCristopher Zavala ChaconBelum ada peringkat

- Ficha Tecnica Sinotruck Howo 388Dokumen5 halamanFicha Tecnica Sinotruck Howo 388cromreyBelum ada peringkat

- 01 - Familiarización 930E 4Dokumen95 halaman01 - Familiarización 930E 4albertoBelum ada peringkat

- Harneros, Mantención y LubricaciónDokumen33 halamanHarneros, Mantención y LubricaciónMario PonceBelum ada peringkat

- Acoplamientos para Transmisión de PotenciaDokumen44 halamanAcoplamientos para Transmisión de PotenciaSebastian MoralesBelum ada peringkat

- Las Gráficas de Las Siguientes FuncionesDokumen7 halamanLas Gráficas de Las Siguientes FuncionesRubenBelum ada peringkat

- Manual 4x4Dokumen26 halamanManual 4x4rocadelcanto100% (1)

- Memoria de Calculo de Anclajes AcueductoDokumen13 halamanMemoria de Calculo de Anclajes AcueductoBuy Sell FormosaBelum ada peringkat

- CARMIX - 5.5XL Manual Uso y MantenimientoDokumen127 halamanCARMIX - 5.5XL Manual Uso y MantenimientoNestor Ruiz Torres100% (1)

- NTP 1174 Semirremolques Basculantes Seguridad en La UtilizaciónDokumen13 halamanNTP 1174 Semirremolques Basculantes Seguridad en La UtilizaciónJose Luis AbanadesBelum ada peringkat

- Sistemas Auxiliares de Un Motor de Combustión InternaDokumen34 halamanSistemas Auxiliares de Un Motor de Combustión InternaGerardo Lopez71% (7)

- Jeiker MantenimientoDokumen10 halamanJeiker MantenimientoWilder RiosBelum ada peringkat

- Diseño de CoberturaDokumen142 halamanDiseño de CoberturajuniorBelum ada peringkat