Marco Teorico Desarenadores

Diunggah oleh

Andagua SnHak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Marco Teorico Desarenadores

Diunggah oleh

Andagua SnHak Cipta:

Format Tersedia

DISEÑO DE DESARENADOR.

MARCO TEORICO

1. DEFINICION Y FUNCION

Los desarenadores son obras hidráulicas que tienen por finalidad propiciar la

decantación (o sedimentación) y garantizar luego la remoción (o evacuación) de

las partículas sólidas que hayan ingresado a través de una obra de captación o que

estén siendo conducidas a lo largo de un canal de conducción. En el proyecto de

centrales hidroeléctricas, el empleo de desarenadores es esencial, pues debe

garantizarse que el agua que circula por la(s) tubería forzada(s) y que acciona

luego la(s) turbina(s) se encuentra libre de la presencia de partículas sólidas que

pudieran originar su rápido desgaste o deterioro.

2. CLASIFICACION Los desarenadores pueden clasificarse atendiendo a tres

criterios:

a) En función a su operación:

• Desarenadores de purga continua, aquellos en los que las partículas decantadas

son inmediatamente removidas y evacuadas por un permanente caudal de lavado,

que evita que éstas queden depositadas en el desarenador.

• Desarenadores de purga discontinuos o intermitente, aquellos en los que los

sedimentos decantados se almacenan temporalmente en la(s) nave(s) de

desarenación, para luego ser removidos y evacuados mediante operaciones de

purga que se efectúan periódicamente.

b) En función a la velocidad de escurrimiento:

• De baja velocidad, cuando la velocidad media de la corriente en el desarenador

se encuentra entre 0.20 y 0.60 m/s. Estos desarenadores garantizan la remoción de

partículas finas.

• De alta velocidad, cuando la velocidad media de la corriente en el desarenador

se encuentra entre 0.60 y 1.50 m/s. Estos desarenadores solo garantizan la

remoción de partículas medias o gruesas de material.

c) Por la disposición de las naves de desarenación:

• En serie: desarenadores conformados por dos o más depósitos construidos uno a

continuación del otro.

• En paralelo, desarenadores conformados por dos o más depósitos distribuidos

paralelamente y diseñados para que cada uno de ellos opere con una fracción del

caudal total derivado para la C.H.

d) tipo detritus: Son los más conocidos y utilizados.

e) convencional: Es de flujo horizontal, el más utilizado en nuestro medio. Las

partículas se sedimentan al reducirse la velocidad con que son transportadas por

el agua. Son generalmente de forma rectangular y alargada, dependiendo en gran

parte de la disponibilidad de espacio y de las características geográficas. La parte

esencial de estos es el volumen útil donde ocurre la sedimentación.

f) desarenadores de flujo vertical: El flujo se efectúa desde la parte inferior

haciaarriba. Las partículas se sedimentan mientras el agua sube. Pueden ser de

formas muy diferentes: circulares, cuadrados o rectangulares. Se construyen

cuando existen inconvenientes de tipo locativo o de espacio. Su costo

generalmente es más elevado. Son muy utilizados en las plantas de tratamiento de

aguas residuales.

g) desarenadores de alta rata: Consisten básicamente en un conjunto de tubos

circulares, cuadrados o hexagonales o simplemente láminas planas paralelas, que

se disponen con un ángulo de inclinación con el fín de que el agua ascienda con

flujo laminar. Este tipo de desarenador permite cargas superficiales mayores que

las generalmente usadas para desarenadores convencionales y por tanto éste es

más funcional, ocupa menos espacio, es más económico y más eficiente.

h) tipo vórtice: Los sistemas de desarenación del tipo vórtice se basan en la

formación de un vórtice (remolino) inducido mecánicamente, que captura los

sólidos en la tolva central de un tanque circular. Los sistemas de desarenador por

vórtice incluyen dos diseños básicos: cámaras con fondo plano con abertura

pequeña para recoger la arena y cámaras con un fondo inclinado y una abertura

grande que lleva a la tolva. A medida que el vórtice dirige los sólidos hacia el

centro, unas paletas rotativas aumentan la velocidad lo suficiente para levantar el

material orgánico más liviano y de ese modo retornarlo al flujo que pasa a través

de la cámara de arena.

3. LOS FACTORES A TENER EN CUENTA EN EL ANÁLISIS Y EL DISEÑO

DE UN DESARENADOR

Son la temperatura, la viscosidad del agua, el tamaño de las partículas de arena a

remover, la velocidad de sedimentación de la partícula y el porcentaje de remoción

deseado.

Para el diseño deben tenerse en cuenta algunas consideraciones como son:

Las partículas se toman como distribuidas uniformemente.

El flujo alrededor de las partículas es laminar.

Para un acueducto no debe pasar más del caudal máximo diario (QMD) por

el desarenador

El vertedero de excesos debe evacuar el caudal en exceso al QMD.

4. LOS DESARENADORES NORMALMENTE ESTAN COMPUESTOS POR

CUATRO ZONAS:

a) Zona de entrada Tiene como función el conseguir una distribución uniforme

de las líneas de flujo dentro de la unidad, uniformizando a su vez la velocidad.

b) Zona de desarenación Parte de la estructura en la cual se realiza el proceso

de depósito de partículas por acción de la gravedad.

c) Zona de salida Conformada por un vertedero de rebose diseñado para mantener

una velocidad que no altere el reposo de la arena sedimentada.

d) Zona de depósito y eliminación de la arena sedimentada Constituida por una

tolva con pendiente mínima de 10% que permita el deslizamiento de la arena hacia

el canal de limpieza de los sedimentos.

5. DISEÑO

Zonas de entrada y de sedimentación

Fuerzas sobre una partícula.

Ff = Fuerza de flotación

donde:

r: densidad del agua

g: gravedad

v: volumen

Fg = Fuerza de gravedad

Con rs: densidad de la partícula

FR = Fuerza resultante

Fr = Fuerza de fricción

Cuando FR es igual a Fr las fuerzas se equilibran y las partículas empiezan a caer

con velocidad uniforme.

Siendo vs la velocidad de sedimentacion de la partícula y Cd el coeficiente de

fricción de Newton el cual varía de acuerdo con el régimen de flujo alrededor de

la partícula.

Dependiendo de la partícula se da el régimen, es decir, la partícula hace que el

régimen alrededor de ella sea laminar o turbulento.

(1)

(2)

(3)

Reemplazando 1, 2 y 3 se obtiene la Ley de Stokes la cual es una ecuación para

flujo laminar, ya que en el desarenador se debe garantizar flujo laminar.

Siendo:

Ss : Densidad específica de la partícula

µ: Coeficiente de viscosidad cinemática (cm2/s)

D: diámetro de la partícula

Para escoger el diámetro se tiene:

Clasificación de los materiales en suspensión según su tamaño

Material Diámetro (mm)

Arcilla coloidal menor de 0.0001

Arcilla fina 0.0001

Arena fina 0.1-0.25

Para calcular la vs de diseño se promedia entre la vs calculada con la Ley de Stokes

y la vs calculada con la siguiente tabla:

Relación del diámetro de la partícula y la velocidad de sedimentación a 10ºC

Ley

Material Diámetro Reynolds vs (cm/s) Régimen

aplicada

Arena

0.1 0.8 0.8 Laminar Stokes

fina

Arena

0.15 2 15 Transición Hagen

gruesa

Grava >10000 100 Turbulento Newton

Para temperaturas diferentes se tiene:

La viscosidad varía con la temperatura:

Por lo tanto vsc (velocidad de sedimentación critica) es:

Siendo:

vs1: vs hallada con la Ley de Stokes

vs2: vs hallada con la tabla

Luego de hallar la vsc se halla el tiempo de retención td

Si se desea saber el porcentaje de remoción o eficiencia del desarenador:

Siendo vsi la velocidad de sedimentacion de una partícula mas pequeña.

Diseño del desarenador

o Hallar el Q en l/s según especificaciones anteriores

o Hallar vsc según especificaciones anteriores

o Hallar td asumiendo H (aprox. 1.5m)

o Suponer deflectores buenos y % de remoción del 87.5%, por tanto, a/tcs =

2.750

o Con a/td = a/tcs hallar a (tiempo de retención, es decir, el tiempo que se

demora el flujo para pasar el desarenador)

o Hallar v (volumen del desarenador de la zona de sedimentación) =Qa

o Sabiendo que v=HbL y L=4b despejar b y luego hallar L.

o Teniendo L y b hallar el área superficial con flujo real (Af). Af = bL

o Teóricamente el área superficial es:

o Comparar Af con A'f sabiendo que Af > A'f.

o Por último verificar que la velocidad (v) sea menor o igual a 20vsc, siendo

v = Q/A

Los desarenadores requieren de estructuras complementarias como son la pantalla

deflectora y el vertedero de excesos.

Pantalla deflectora

Regula el flujo para que sea uniforme.

Para este diseño se asume la velocidad del flujo por los orificios:

Se halla el área efectiva de orificio:

Y luego el número de orificios suponiendo su diámetro (5 cm):

Con el número de orificios se tiene:

m = filas de orificios horizontales

n = filas de orificios verticales

Por tanto, m x n = Número de Orificios y m/n = b/H

Y a continuación se determinan tanto m como n.

Vertedero de excesos

Evacúa lo que supera el caudal a tratar o a desarenar y se calcula de la siguiente

manera:

Se asume un valor de h entre 2 y 3 cm.

Se debe tener en cuenta la altura del agua en el vertedero de excesos (H`) ya que

si no es bien calculada el vertedero puede ahogarse, por tanto se diseña la tubería

de salida y se deja libre en el vertedero una altura entre 10 y 15 cm.

Estructura de salida del desarenador

Se calculan el caudal (Q), el diámetro del tubo de salida, la sumergencia (para

evitar producir vorticidad) y las dimensiones de la estructura.

Zona de lodos

Su volumen debe estar entre el 10 y el 20% del volumen del desarenador.

El fondo debe tener una pendiente entre el 5 y el 10% para facilitar su limpieza.

Para su diseño se utilizan las siguientes fórmulas:

o Vzona de lodos = 15%*Volumen.

o Longitud total = 0.8m (mínimo para limpieza) + Longitud del desarenador

+ Longitud de la estructura de salida.

o Volumen = Longitud total*h*b

o Área vertical = (Vzona de lodos)/b

o Área vertical = ((Long total + ancho canal recolector)/2)*hlodos.

o Se halla el hlodos.

Lo anterior es una descripcion general del diseño de desarenadores para un

acueducto, aunque puede ser utilizado para otros fines

6. OPERACIÓN Y MANTENIMIENTO

Los sedimentos recolectados deben ser expulsados con una periodicidad que

depende de la capacidad de la tolva de almacenamiento de estos. Durante la

temporada de lluvia la frecuencia de vaciado del desarenador deberá ser mayor,

debido al aumento en el transporte de pequeñas partículas de material duro y

abrasivo (sedimento).

Ocasional reparación de la mampostería que podría ejecutarse durante los

períodos secos del año. Mientras que las guías y accesorios de la compuerta de

purga podrían requerir lubricación cada cierto tiempo, dependiendo de su diseño.

Anda mungkin juga menyukai

- Diseño de desarenadores para la remoción de partículasDokumen12 halamanDiseño de desarenadores para la remoción de partículasJhon Maycol Gabriel DiazBelum ada peringkat

- Actividad AgregadosDokumen13 halamanActividad AgregadosANDRES FELIPE CARDOZO CASTILLOBelum ada peringkat

- Determine El Gradiente Hidráulico para El Caso de La Siguiente FiguraDokumen11 halamanDetermine El Gradiente Hidráulico para El Caso de La Siguiente FiguraJoselito LCBelum ada peringkat

- VERTEDEROS (Diapositivas) ImprimirDokumen24 halamanVERTEDEROS (Diapositivas) ImprimirRolando Jimenez100% (1)

- Ubicación de Bocatomas en RíosDokumen2 halamanUbicación de Bocatomas en RíosJean Carlos Dominguez Beltran0% (1)

- Metodo Log PearsonDokumen5 halamanMetodo Log PearsonCARLABelum ada peringkat

- Limitaciones y Objetivos de La Mecánica de SuelosDokumen8 halamanLimitaciones y Objetivos de La Mecánica de SuelosWilliam AraujoBelum ada peringkat

- Aireadores de Fuente o SurtidoresDokumen23 halamanAireadores de Fuente o SurtidoresEndersong Enmanuel Téllez LópezBelum ada peringkat

- Estabilizacion de SuelosDokumen14 halamanEstabilizacion de SuelosRicardo Andres Osinaga El HageBelum ada peringkat

- CRP Tipo ViiDokumen25 halamanCRP Tipo ViiYetchan QuiveBelum ada peringkat

- Ensayos - PuentesDokumen11 halamanEnsayos - PuentesJohn PajaresBelum ada peringkat

- DISMAT Manual de Espec TecnicasDokumen4 halamanDISMAT Manual de Espec TecnicasPablo D. Mamani FloresBelum ada peringkat

- Tratamiento Terciario de Aguas ResidualesDokumen20 halamanTratamiento Terciario de Aguas ResidualesJhaen Carlos LR0% (1)

- Objetivos Proctor ModificadoDokumen7 halamanObjetivos Proctor ModificadoOliver Fernando Condori IlaquitaBelum ada peringkat

- Conclusiones 1Dokumen1 halamanConclusiones 1Daniel Usuga RestrepoBelum ada peringkat

- 3 - Analisis de Armaduras-Metodo de La RigidezDokumen11 halaman3 - Analisis de Armaduras-Metodo de La RigidezGonzalo Laiza IbañezBelum ada peringkat

- Análisis cargas estructuralesDokumen4 halamanAnálisis cargas estructuralesMiguel LeonBelum ada peringkat

- Proteccion HidrofugaDokumen39 halamanProteccion HidrofugaErickAlexanderBelum ada peringkat

- Por Qué Es Importante Usar Nuevas Tecnologías en AsfaltoDokumen4 halamanPor Qué Es Importante Usar Nuevas Tecnologías en AsfaltoAbel Huancahuire SanchesBelum ada peringkat

- Acuífero ColgadoDokumen1 halamanAcuífero ColgadoJose FarfanBelum ada peringkat

- DesarenadorDokumen27 halamanDesarenadorLikevekt Metalforce100% (1)

- 9 Lab Flujo Rapido Variado Resalto HidraulicoDokumen11 halaman9 Lab Flujo Rapido Variado Resalto HidraulicoemersonBelum ada peringkat

- Límite LíquidoDokumen8 halamanLímite LíquidorolandoBelum ada peringkat

- Caracterizacion de Base y Subbase para PavimentosDokumen7 halamanCaracterizacion de Base y Subbase para PavimentosfernandoBelum ada peringkat

- Perfil EstratigraficoDokumen16 halamanPerfil EstratigraficoFernando Salinas CruzBelum ada peringkat

- Analisis Granulometrico Del Suelo Por Tamizado. HectorDokumen16 halamanAnalisis Granulometrico Del Suelo Por Tamizado. HectorLuz Yda Brito GonzalesBelum ada peringkat

- Mejoramiento del concreto con agregados de CuscoDokumen38 halamanMejoramiento del concreto con agregados de CuscoOscar Choque JaqquehuaBelum ada peringkat

- Regulacion de DescargasDokumen37 halamanRegulacion de DescargasSandra Luz Zuñiga BriceñoBelum ada peringkat

- Biomasa FijaDokumen14 halamanBiomasa FijaAndrea M. BarrientosBelum ada peringkat

- Población Boyacá 1985-2020Dokumen257 halamanPoblación Boyacá 1985-2020edcap2005Belum ada peringkat

- 10 Cruce de QuebradaDokumen1 halaman10 Cruce de QuebradaLuis Castillo0% (1)

- Decantadores de baja velocidad: clave para el abastecimiento de aguaDokumen12 halamanDecantadores de baja velocidad: clave para el abastecimiento de aguaMaria Angeles AbantoBelum ada peringkat

- Floculador Flujo VerticalDokumen3 halamanFloculador Flujo VerticalNicolas Yussepe Bonilla CanoBelum ada peringkat

- Humedad de Zona VadosaDokumen8 halamanHumedad de Zona VadosanaomyBelum ada peringkat

- DESARENADORESDokumen12 halamanDESARENADORESPercyGuevaraBelum ada peringkat

- Factores compactación suelosDokumen12 halamanFactores compactación suelosÁngel LagunasBelum ada peringkat

- Curvas de HUFFDokumen4 halamanCurvas de HUFFDavid NaulaBelum ada peringkat

- Cuál Es La Causa para La Ocurrencia de Las Fallas de Piel de Cocodrilo Y Ahuellamientos y Sus Posibles SolucionesDokumen1 halamanCuál Es La Causa para La Ocurrencia de Las Fallas de Piel de Cocodrilo Y Ahuellamientos y Sus Posibles SolucionesLuis Roman ScabarrozziBelum ada peringkat

- Trabajo Domiciliaria - Abasto - PC2 - MoralesDokumen9 halamanTrabajo Domiciliaria - Abasto - PC2 - MoralesJuan Carlos Morales OrdonioBelum ada peringkat

- Albañileria Confinada - Etapa de CascoDokumen46 halamanAlbañileria Confinada - Etapa de CascoKath K-tBelum ada peringkat

- Temas de Construccion de ViviendasDokumen14 halamanTemas de Construccion de ViviendasDiego Armando Vargas GallegoBelum ada peringkat

- Introduccion Al Diseño de Pavimentos RigidosDokumen23 halamanIntroduccion Al Diseño de Pavimentos RigidosDhan AntonyBelum ada peringkat

- Marco Teorico Gravedad EspecificaDokumen2 halamanMarco Teorico Gravedad EspecificaK-rolina K-rreño100% (1)

- Nuevas Tecnologías Aplicadas A Los PavimentosDokumen9 halamanNuevas Tecnologías Aplicadas A Los PavimentosGabriela YamBelum ada peringkat

- EJERCICIOSDETUBERIASIMPLEDokumen7 halamanEJERCICIOSDETUBERIASIMPLEAndresFelipeCohetatoBelum ada peringkat

- Ensayos de Suelos para PavimentosDokumen43 halamanEnsayos de Suelos para PavimentosYorsh MéndezBelum ada peringkat

- Disposicion Final de Las Aguas ServidasDokumen7 halamanDisposicion Final de Las Aguas Servidasredmo123100% (1)

- Canal de DerivaciónDokumen6 halamanCanal de Derivaciónever_zanabria_383069Belum ada peringkat

- Comportamiento suelo consolidación unidimensionalDokumen5 halamanComportamiento suelo consolidación unidimensionalJaime quinteroBelum ada peringkat

- Presentación SUMIDEROSDokumen20 halamanPresentación SUMIDEROSTania RojasBelum ada peringkat

- 03.5.7 Metrado Unidad de HumedalDokumen3 halaman03.5.7 Metrado Unidad de HumedalLuciano RamosBelum ada peringkat

- Memoria de Calculo de DesarenadorDokumen13 halamanMemoria de Calculo de DesarenadorricardoBelum ada peringkat

- Memoria de Calculo de DesarenadorDokumen11 halamanMemoria de Calculo de DesarenadorJoel Huacho LuisBelum ada peringkat

- PRETRATAMIENTODokumen54 halamanPRETRATAMIENTODavid RemolinaBelum ada peringkat

- Informe de DesarenadoresDokumen44 halamanInforme de DesarenadoresHarvel Rios RuizBelum ada peringkat

- Diseño de Desarenadores (Incluye Eficiencia)Dokumen6 halamanDiseño de Desarenadores (Incluye Eficiencia)juan rodriguezBelum ada peringkat

- Método de Los Meses SecosDokumen10 halamanMétodo de Los Meses SecosEduardoGuayguaBelum ada peringkat

- 11 Desarenadores PDFDokumen64 halaman11 Desarenadores PDFSaul Hitalo Quispe HuamaniBelum ada peringkat

- Flujo de fluidos e intercambio de calorDari EverandFlujo de fluidos e intercambio de calorPenilaian: 1 dari 5 bintang1/5 (1)

- Principios de transferencia de cantidad de movimientoDari EverandPrincipios de transferencia de cantidad de movimientoBelum ada peringkat

- Clase 04Dokumen9 halamanClase 04Andagua SnBelum ada peringkat

- Plano TopograficoDokumen1 halamanPlano TopograficoAndagua SnBelum ada peringkat

- Ejercicio 4.3Dokumen4 halamanEjercicio 4.3Joel Gilber Capcha GarcilazoBelum ada peringkat

- Ejercicio 5.3Dokumen3 halamanEjercicio 5.3Andagua SnBelum ada peringkat

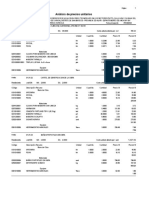

- Análisis de Precios Unitarios: PáginaDokumen97 halamanAnálisis de Precios Unitarios: PáginaAndagua SnBelum ada peringkat

- Contenido 1. Introducción 2. Nombre Del Proyecto 3. Ubicació Del ProyectoDokumen91 halamanContenido 1. Introducción 2. Nombre Del Proyecto 3. Ubicació Del ProyectoAndagua SnBelum ada peringkat

- Ejercicio 1.3Dokumen3 halamanEjercicio 1.3Andagua SnBelum ada peringkat

- Clase 03Dokumen12 halamanClase 03Andagua SnBelum ada peringkat

- Ejercicio 1.4Dokumen4 halamanEjercicio 1.4Joel Gilber Capcha GarcilazoBelum ada peringkat

- 1 Separadores OkDokumen76 halaman1 Separadores OkAndagua SnBelum ada peringkat

- Cira N 165-2021-DDC AncDokumen13 halamanCira N 165-2021-DDC AncAndagua SnBelum ada peringkat

- Contenido 1. Introducción 2. Nombre Del Proyecto 3. Ubicació Del ProyectoDokumen91 halamanContenido 1. Introducción 2. Nombre Del Proyecto 3. Ubicació Del ProyectoAndagua SnBelum ada peringkat

- Ejercicio 1.2Dokumen4 halamanEjercicio 1.2nuñez andagua silverioBelum ada peringkat

- Record AcademicoDokumen3 halamanRecord AcademicoAndagua SnBelum ada peringkat

- Norma Técnica E.030 Diseñosismorresistente Del Reglamento Nacional de Edificaciones (2018)Dokumen32 halamanNorma Técnica E.030 Diseñosismorresistente Del Reglamento Nacional de Edificaciones (2018)Jay Vela GonzalezBelum ada peringkat

- Cira N 165-2021-DDC AncDokumen13 halamanCira N 165-2021-DDC AncAndagua SnBelum ada peringkat

- RnpsssssDokumen2 halamanRnpsssssAndagua SnBelum ada peringkat

- Cira N 165-2021-DDC AncDokumen13 halamanCira N 165-2021-DDC AncAndagua SnBelum ada peringkat

- FleteDokumen2 halamanFleteAndagua SnBelum ada peringkat

- JAMA RECORD - Google MapsDokumen1 halamanJAMA RECORD - Google MapsAndagua SnBelum ada peringkat

- Plano TopograficoDokumen1 halamanPlano TopograficoAndagua SnBelum ada peringkat

- Plano TopograficoDokumen1 halamanPlano TopograficoAndagua SnBelum ada peringkat

- Acreditación A RemypeDokumen2 halamanAcreditación A RemypeAndagua SnBelum ada peringkat

- Programación Acciones Inmediatas Línea de ConducciónDokumen9 halamanProgramación Acciones Inmediatas Línea de ConducciónAndagua SnBelum ada peringkat

- ANALCOSTOSFINALFINALDokumen117 halamanANALCOSTOSFINALFINALAndagua SnBelum ada peringkat

- 8 Manual de AGySDokumen106 halaman8 Manual de AGySovasvarBelum ada peringkat

- DeltaDokumen176 halamanDeltaAndagua SnBelum ada peringkat

- HDPEDokumen2 halamanHDPEvpizarro_23Belum ada peringkat

- Puntos HuamayocDokumen7 halamanPuntos HuamayocAndagua SnBelum ada peringkat

- Manual MATLABDokumen62 halamanManual MATLABTony OcampoBelum ada peringkat

- Calendario de actividades para el éxito en tu aprendizajeDokumen6 halamanCalendario de actividades para el éxito en tu aprendizajeDURLEY AMPARO ORREGO HERNANDEZBelum ada peringkat

- Primera Práctica Calificada de Mecánica de Fluidos IDokumen7 halamanPrimera Práctica Calificada de Mecánica de Fluidos IEdsonCamposBelum ada peringkat

- Ensayo Crisis EnergeticaDokumen6 halamanEnsayo Crisis EnergeticaKevin Daniel Escober TorresBelum ada peringkat

- Textos PDFDokumen4 halamanTextos PDFJuan Pablo Martínez GómezBelum ada peringkat

- ¿A Que Se Refiere El Diagnostico ClínicoDokumen3 halaman¿A Que Se Refiere El Diagnostico ClínicoFrancelina GonzalezBelum ada peringkat

- Semana 01 - Tarea - Practica El Parafraseo - MaterialDokumen4 halamanSemana 01 - Tarea - Practica El Parafraseo - MaterialErick MarquinaBelum ada peringkat

- Toshiba IntroduccionDokumen17 halamanToshiba IntroduccionNelsonBelum ada peringkat

- PANZACCHI Zina FernándezDokumen121 halamanPANZACCHI Zina FernándezGabriela SosaBelum ada peringkat

- Simbolos Personalizados y SoportesDokumen18 halamanSimbolos Personalizados y Soporteskakoso74Belum ada peringkat

- Grado 4 Ciencias Naturales Guía # 3 Sistema Circulatorio CerradoDokumen3 halamanGrado 4 Ciencias Naturales Guía # 3 Sistema Circulatorio CerradoMagola PerezBelum ada peringkat

- Cap 01Dokumen11 halamanCap 01Paola SernaBelum ada peringkat

- 4 Tipos de EmbragueDokumen7 halaman4 Tipos de EmbragueLeonelcito ParedesBelum ada peringkat

- Resumen RCDFDokumen25 halamanResumen RCDFJr RamónBelum ada peringkat

- Influencias pedagógicas en el método Montessori: Itard, Séguin, Rousseau y FroebelDokumen24 halamanInfluencias pedagógicas en el método Montessori: Itard, Séguin, Rousseau y Froebelzaida carbajalBelum ada peringkat

- Tecnicas y Materiales para El EmpasteDokumen42 halamanTecnicas y Materiales para El EmpasteSal EtterramBelum ada peringkat

- Análisis Política Monetaria Bolivia 2006Dokumen5 halamanAnálisis Política Monetaria Bolivia 2006ISABEL THAMESSBelum ada peringkat

- Construya Un Amplificador de 180w Con Tda7294Dokumen10 halamanConstruya Un Amplificador de 180w Con Tda7294Henry Garcia100% (1)

- Etica Profesional PDFDokumen9 halamanEtica Profesional PDFAngelKBattlerBelum ada peringkat

- Sociedad TainaDokumen32 halamanSociedad Tainaluz melaniaBelum ada peringkat

- Carrera Ingeniería Industrial secuencias cursadoDokumen1 halamanCarrera Ingeniería Industrial secuencias cursadoDiego SilvaBelum ada peringkat

- FGGFDokumen300 halamanFGGFRichard Inga HuamanBelum ada peringkat

- Tabla Comparativa de Teorías Del AprendizajeDokumen2 halamanTabla Comparativa de Teorías Del AprendizajeEstefy Barajas MendozaBelum ada peringkat

- Temario AdmiDokumen4 halamanTemario AdmiRodrigo GohanBelum ada peringkat

- Evaluación primer periodo y casos de estudio sobre hidrocarburosDokumen3 halamanEvaluación primer periodo y casos de estudio sobre hidrocarburosTony BaqueBelum ada peringkat

- 1.-Resumen EjecutivoDokumen28 halaman1.-Resumen EjecutivoElmer Joel Reyes DiazBelum ada peringkat

- C11-EBRS-22 EBR Secundaria Ciencia y Tecnología PDFDokumen67 halamanC11-EBRS-22 EBR Secundaria Ciencia y Tecnología PDFHector Moises Baes VillafuerteBelum ada peringkat

- DKV ValenciaDokumen344 halamanDKV ValenciaSergi Abenza FabadoBelum ada peringkat

- Matriz InternetDokumen28 halamanMatriz InternetPEDRO MENDOZABelum ada peringkat

- Factura Claro 202207Dokumen1 halamanFactura Claro 202207Polcars ultranetoBelum ada peringkat

- Aplicar El Programa Hot Potatoes para Mejorar La Comprensión Lectora en El Área de Inglés en Los Educandos Del Tercer Grado de Educación SecundariaDokumen20 halamanAplicar El Programa Hot Potatoes para Mejorar La Comprensión Lectora en El Área de Inglés en Los Educandos Del Tercer Grado de Educación SecundariaJulio CordovaBelum ada peringkat