Reduccion Directa

Diunggah oleh

Mariela Verdesoto0 penilaian0% menganggap dokumen ini bermanfaat (0 suara)

59 tayangan3 halamanEl método de reducción directa se puede utilizar para producir acero. Este método involucra triturar la mena de hierro y pasarla a través de un reactor con agentes reductores como gas natural o coque, lo que elimina elementos no deseados. El producto resultante es el hierro esponja, un material metálico poroso y ligero obtenido al extraer el oxígeno del mineral de hierro. El proceso de reducción directa implica triturar la mena, separar el mineral de hierro de las gangas mediante imantación o densidad, y

Deskripsi Asli:

obtencion de acero

Hak Cipta

© © All Rights Reserved

Format Tersedia

DOCX, PDF, TXT atau baca online dari Scribd

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniEl método de reducción directa se puede utilizar para producir acero. Este método involucra triturar la mena de hierro y pasarla a través de un reactor con agentes reductores como gas natural o coque, lo que elimina elementos no deseados. El producto resultante es el hierro esponja, un material metálico poroso y ligero obtenido al extraer el oxígeno del mineral de hierro. El proceso de reducción directa implica triturar la mena, separar el mineral de hierro de las gangas mediante imantación o densidad, y

Hak Cipta:

© All Rights Reserved

Format Tersedia

Unduh sebagai DOCX, PDF, TXT atau baca online dari Scribd

0 penilaian0% menganggap dokumen ini bermanfaat (0 suara)

59 tayangan3 halamanReduccion Directa

Diunggah oleh

Mariela VerdesotoEl método de reducción directa se puede utilizar para producir acero. Este método involucra triturar la mena de hierro y pasarla a través de un reactor con agentes reductores como gas natural o coque, lo que elimina elementos no deseados. El producto resultante es el hierro esponja, un material metálico poroso y ligero obtenido al extraer el oxígeno del mineral de hierro. El proceso de reducción directa implica triturar la mena, separar el mineral de hierro de las gangas mediante imantación o densidad, y

Hak Cipta:

© All Rights Reserved

Format Tersedia

Unduh sebagai DOCX, PDF, TXT atau baca online dari Scribd

Anda di halaman 1dari 3

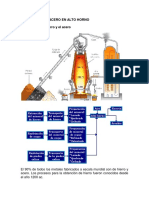

En la producción del acero también se puede utilizar el método de reducción directa, el

que emplea agentes reactivos reductores como gas natural, coque, aceite

combustible, monóxido de carbono, hidrógeno o grafito.

El procedimiento consiste en triturar la mena de hierro y pasarla por un reactor con los

agentes reductores, con lo que algunos elementos no convenientes para la fusión del

hierro son eliminados. El producto del sistema de reducción directa es el hierro

esponja. Se le denomina "hierro esponja" porque al extraerle el oxígeno al mineral de

hierro se obtiene un producto metálico poroso y relativamente liviano.

La materia prima para la obtención del hierro esponja es el mineral de hierro (óxido de

hierro). Este, al igual que el carbón y la dolomita, se almacenan en silos antes de ingresar a

los hornos.

ETAPAS DEL PROCESO DE REDUCCION DIRECTA

Triturar la mena de hierro

En ellas el mineral, al que llamaremos mena, se encuentra formando parte de las

rocas, las cuales además de la mena contienen contienen componentes no útiles

llamados gangas. Ambas partes deben ser separadas, para lo que habitualmente

se pueden emplear dos métodos:

Imantación: en primer lugar se tritura la roca y se hace pasar por un campo

magnético aquellos productos que contengan hierro se separarán de las otras rocas.

Separación por densidad: una vez triturada, la roca se sumerge en agua. Al tener

la mena distinta densidad que la ganga, ésta se separa del mineral de hierro.

Reducción del mineral de hierro en el horno reductor

En los hornos rotatorios se reduce el mineral de hierro, liberándolo del oxígeno

gracias a la acción del carbón, para así transformar la mayor proporción del hierro

a su estado metálico y utilizarlo en el horno eléctrico como carga metálica en la

fabricación del acero, con la ventaja de obtener un producto con menor cantidad de

residuales y mejores propiedades.

Anda mungkin juga menyukai

- Métodos para Obtener El Hierro Por Alto Horno y Reducción DirectaDokumen8 halamanMétodos para Obtener El Hierro Por Alto Horno y Reducción DirectaRAFAEL ARTURO SALAZAR MADRIGALBelum ada peringkat

- Reducción DirectaDokumen7 halamanReducción DirectaXcaretCardenasBelum ada peringkat

- Reducción DirectaDokumen3 halamanReducción Directajuliocaro100% (9)

- Proceso SiderurgicoDokumen11 halamanProceso SiderurgicoSergio GonzálezBelum ada peringkat

- Reducción Directa Del Mineral de HierroDokumen2 halamanReducción Directa Del Mineral de HierroLogan JulienBelum ada peringkat

- PirometalurgiaDokumen10 halamanPirometalurgiaGarcía Fernández AarónBelum ada peringkat

- Materiales FerrososDokumen33 halamanMateriales FerrososOsdar ProañoBelum ada peringkat

- Tema 3. Metales FerrososDokumen10 halamanTema 3. Metales FerrososcarmenBelum ada peringkat

- Concepto de MetalurgiaDokumen10 halamanConcepto de MetalurgiaSanches MauritoBelum ada peringkat

- 706 U7 Fundición PDFDokumen9 halaman706 U7 Fundición PDFwinxtexBelum ada peringkat

- Unidad 3a PDFDokumen17 halamanUnidad 3a PDFvicky galloBelum ada peringkat

- Informe Laboratorio Nº2 Siderurgia 1 PDFDokumen10 halamanInforme Laboratorio Nº2 Siderurgia 1 PDFÁngela María PinzónBelum ada peringkat

- Materiales Ferrosos y No FerrososDokumen42 halamanMateriales Ferrosos y No FerrososSamy ToalaBelum ada peringkat

- Tipos de HornosDokumen20 halamanTipos de HornosRubén VZBelum ada peringkat

- TExpo - 2 - Grupo 2Dokumen23 halamanTExpo - 2 - Grupo 2Giuliana OrtizBelum ada peringkat

- Hierro EsponjaDokumen31 halamanHierro EsponjaAlejandro Mejia GomezBelum ada peringkat

- Cuestionario Nro Acero2Dokumen10 halamanCuestionario Nro Acero2Andrea Abanis LópezBelum ada peringkat

- Concepto de La Metalurgia y SiderurgiaDokumen28 halamanConcepto de La Metalurgia y SiderurgiagilbertoBelum ada peringkat

- Presentacio de Proceso de Obtención Del Hierro y El AceroDokumen17 halamanPresentacio de Proceso de Obtención Del Hierro y El AceroEdi Ray Zavaleta OleaBelum ada peringkat

- MetalesDokumen16 halamanMetalesMarta MaduenoBelum ada peringkat

- Clase 01 Siderurgia I Semana 1Dokumen31 halamanClase 01 Siderurgia I Semana 1Luis Joel Mejia HerreraBelum ada peringkat

- Siderurgia y Diagrama de Fases FinalDokumen69 halamanSiderurgia y Diagrama de Fases FinalJurgen Kevin SolisBelum ada peringkat

- Apunte Siderurgia PDFDokumen45 halamanApunte Siderurgia PDFelodulavalle100% (1)

- Informe - Final Aceros Al CarbonoDokumen55 halamanInforme - Final Aceros Al CarbonoFreddy Rinaldi Mantilla TelloBelum ada peringkat

- Acero 1Dokumen18 halamanAcero 1AnasolSayrePtstaBelum ada peringkat

- Ensayo de AceracionDokumen10 halamanEnsayo de AceracionAdolfo ChiBelum ada peringkat

- Sesion 7. Proceso SiderurgicoDokumen10 halamanSesion 7. Proceso SiderurgicoRaúl Yordi Reyes VidalBelum ada peringkat

- Capítulo 2.ACERODokumen12 halamanCapítulo 2.ACEROAndresGuzmanBarrantesBelum ada peringkat

- Sider Clases 2018 - 4.1 Reduccion DirectaDokumen57 halamanSider Clases 2018 - 4.1 Reduccion DirectaIAm Josue100% (1)

- Producción Del AceroDokumen18 halamanProducción Del AceroVictor RamirezBelum ada peringkat

- Exposición de Siderurgia 2022Dokumen16 halamanExposición de Siderurgia 2022Meday BaltodanoBelum ada peringkat

- Metales y ProduccionDokumen9 halamanMetales y ProduccionMoy GarciaBelum ada peringkat

- Plantas Metalúrgicas ExpoDokumen6 halamanPlantas Metalúrgicas ExpoLilian Teresa Vásquez CincoBelum ada peringkat

- Diferencia Entre Hierro y AceroDokumen4 halamanDiferencia Entre Hierro y AceroDanilo AndresBelum ada peringkat

- Investigacion Acero ListoDokumen26 halamanInvestigacion Acero ListoYasmin Isamit AguileraBelum ada peringkat

- Exposicion de AceroDokumen69 halamanExposicion de AceroEvelin CéspedesBelum ada peringkat

- Procesos de FabricacionDokumen9 halamanProcesos de FabricacionArmando J Lopez ResendizBelum ada peringkat

- Proc. Del Hierro Primera FusionDokumen7 halamanProc. Del Hierro Primera FusionBeTo MartinezBelum ada peringkat

- Clasificacion de Los MetalesDokumen19 halamanClasificacion de Los MetalesAnonymous KWfkjW604Belum ada peringkat

- Informe Final Aceros Al CarbonoDokumen68 halamanInforme Final Aceros Al Carbonobony_jr90Belum ada peringkat

- Obtención Del Acero en Alto HornoDokumen17 halamanObtención Del Acero en Alto HornoDiana Carolina Zapata BerecheBelum ada peringkat

- Industria Metalurgica y Siderurgica en El PerúDokumen9 halamanIndustria Metalurgica y Siderurgica en El Perúteodoro ccamaBelum ada peringkat

- Obtención Del AceroDokumen6 halamanObtención Del AceroLuis Sergio Villafani ReynoldsBelum ada peringkat

- Investigacion UnidadDokumen36 halamanInvestigacion Unidadyazmin garciaBelum ada peringkat

- Proceso de Producción de AceroDokumen76 halamanProceso de Producción de AceroFeliciano BernuiBelum ada peringkat

- Introducción Acero 11-5 (Autoguardado)Dokumen15 halamanIntroducción Acero 11-5 (Autoguardado)Jorge SilvaBelum ada peringkat

- HIerro y Otros MetalesDokumen5 halamanHIerro y Otros Metaleslore y terryBelum ada peringkat

- Preguntas SiderurgiaDokumen9 halamanPreguntas SiderurgiaZulma Dayana Puerto CristanchoBelum ada peringkat

- Trabajo 1 Procesos de FabricaciónDokumen16 halamanTrabajo 1 Procesos de FabricaciónYisus Garcia OrtizBelum ada peringkat

- Procesos de Obtención de Hierros y AcerosDokumen9 halamanProcesos de Obtención de Hierros y AcerosDana HermanBelum ada peringkat

- 1.2 Proceso de FabricacionDokumen14 halaman1.2 Proceso de FabricacionHefer Nehemias MartinezBelum ada peringkat

- Produccion de Metales Ferrosos - Unidad IDokumen202 halamanProduccion de Metales Ferrosos - Unidad IEmmanuelBelum ada peringkat

- Metalurgia ExtractivaDokumen7 halamanMetalurgia ExtractivaMirellaGeraldineCastilloIrrazabalBelum ada peringkat

- TALLER QuimicaDokumen6 halamanTALLER QuimicaJhon Alexander Estepa BalagueraBelum ada peringkat

- Informe Materiales MetalicosDokumen14 halamanInforme Materiales MetalicosEida Silenia Suarez Gutierrez100% (1)

- Acero 1Dokumen65 halamanAcero 1angelabosanBelum ada peringkat

- MH Y ALTOS HORNOS 2da UnidadDokumen9 halamanMH Y ALTOS HORNOS 2da UnidadLuci MartinezBelum ada peringkat

- Proceso Del HierroDokumen7 halamanProceso Del HierroMarthaCLBelum ada peringkat

- SIDERURGIADokumen56 halamanSIDERURGIAAdriana LópezBelum ada peringkat

- Bladesmithing: Secretos del tratamiento térmico de la forja de cuchillosDari EverandBladesmithing: Secretos del tratamiento térmico de la forja de cuchillosBelum ada peringkat