Automatización en Linea de Llenado en Bongo Bongo SRL

Diunggah oleh

nelsonJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Automatización en Linea de Llenado en Bongo Bongo SRL

Diunggah oleh

nelsonHak Cipta:

Format Tersedia

DISEÑO DE UN SISTEMADE DOSIFICACION DE BEBIDAS CONTROLADO CON PLC 2016

1. INTRODUCCIÓN

La empresa Bongo Bongo Srl. es una fábrica creada hace 10 años donde se

fabricaba inicialmente bolos, después de 5 años se reacondicionó la planta

para fabricar bebidas donde actualmente hacen sidra, agua embotellada y su

producto estrella BLACK Energizante.

Ubicada en Cotoca cuenta con dos plantas, una semiautomática donde se

encuentra el personal y la planta automática recién puesta en marcha en

marzo de 2016 a razón de la falta de abastecimiento de la demanda. Las dos

plantas cuentan con maquinas 3 en 1 (lavado, llenado y tapado) y una línea

auxiliar de emergencias manual.

El presente escrito se enfoca en la planta semiautomática precisamente en

una línea auxiliar de cuatro llenadoras que se usa en caso de emergencias,

cuando la planta automática falla y necesitan producir hasta que se repare la

misma por razón que la planta semiautomática no produce la cantidad diaria

demandada.

Esta línea auxiliar es manual, mediante botoneras hacen bajar las llenadoras

a las botellas y hacer mover la cinta transportadora con un motor. En esta

zona hay una necesidad de hacer una automatización donde se detecte las

botellas, llene las botellas y haga pasar las mismas a la siguiente sección sin

que ningún operador esté involucrado afectando el tiempo de producción.

La automatización en esta sección no ha podido realizarse por falta de

personal y por tiempo que habría que dedicarle a esta operación. Lo cual

este escrito se enfocara en el diseño, en la simulación y el equipo necesario

para automatizar esta línea de llenado.

El diseño se realizara mediante un PLC micrologix 1100 de a AB que se

encuentra en bodegas de la planta, se utilizara sensores y pistones, se hará

el diagrama escalera, se hará el programa mediante el RS logix 500 de Allen

Bradley y se hará la simulación del programa realizado, siguiendo de las

especificaciones de los materiales para encontrar que sensores y pistones

tendrían que utilizarse.

Gary R. Vaca Rojas 1

DISEÑO DE UN SISTEMADE DOSIFICACION DE BEBIDAS CONTROLADO CON PLC 2016

2. PLANTEAMIENTO DEL PROBLEMA

El problema es la alta probabilidad de fallas prematuras del equipo de la

planta automatizada, al ser nuevo el equipo de control su tasa de falla es

elevada denominado “índice de mortalidad infantil del equipo”, la cual

generaría la falta de producción diaria que se necesita, para abastecer el

mercado. Y al usar la línea auxiliar manual mas las maquinas de la planta

semiautomática tampoco podría cumplir el lote diario.

Por tanto hay la necesidad de automatizar la línea auxiliar manual para tener

un buen respaldo por las fallas prematuras de la planta mencionada.

Esto responde a las preguntas:

¿Por qué debería automatizar la línea auxiliar?

¿El equipo nuevo va a fallar?

¿El costo de la automatización justifica lo que voy a perder si hay fallas?

3. OBJETIVOS

3.1. Objetivo General

Diseño de un sistema de dosificación de bebidas controlado con PLC

3.2. Objetivos específicos

Diseñar sistema de control de llenado mediante un sensor, PLC y

dos actuadores.

Hacer el diseño del programa del PLC para la línea de llenado.

Identificar qué equipo se utilizará para el sistema.

Hacer un estimado de costos para la automatización de la línea de

llenado.

Realizar la programación requerida mediante el software apropiado.

Verificar mediante simulación la secuencia del programa para que

cumpla a cabalidad con el diseño propuesto.

Gary R. Vaca Rojas 2

DISEÑO DE UN SISTEMADE DOSIFICACION DE BEBIDAS CONTROLADO CON PLC 2016

4. JUSTIFICACIÓN DE LA INVESTIGACIÓN

Automatizar línea de llenado auxiliar para tener un respaldo por paros no

programados de la planta nueva o la planta en general, debido a fallas

prematuras, aleatorias y finales del equipo.

Evitar mediante el diseño de este sistema de control tener pérdidas por falta

de producción diaria.

Al hacer este diseño poder hacer lo mismo en la línea de tapado manual.

5. DELIMITACIÓN DE LA INVESTIGACIÓN

5.1. Delimitación Temporal

Este proyecto no tiene un límite temporal, pero se debería

implementarlo de manera inmediata por la alta probabilidad de falla

prematura del los equipos nuevos.

5.2. Delimitación Geográfica

El límite geográfico, se lo puede localizar en la misma planta Bongo

Bongo Srl., la cual se encuentra en Cotoca – Santa Cruz, Av.

Circunvalación Km. 1

BONGO BONGO SRL.

Gary R. Vaca Rojas 3

DISEÑO DE UN SISTEMADE DOSIFICACION DE BEBIDAS CONTROLADO CON PLC 2016

5.3. Delimitación de contenido

Diseño del diagrama escalera de la línea de envasado.

Introducir el diseño al PLC micrologix 1100 de Allen Bradley.

Usar el programa RS logix 500 para la programación.

Establecer un driver de comunicación entre computadora y PLC.

Especificar que sensor y actuador pistón se debería usar.

Estimar un costo total del diseño para su implementación.

6. MARCO TEÓRICO

6.1. Marco Conceptual

6.1.1. Automatización

Es el uso de sistemas o elementos computarizados y electromecánicos

para controlar maquinarias y/o procesos industriales sustituyendo a

operadores humanos.

6.1.2. Sistema de control

Es un arreglo de componentes físicos conectados de tal manera, que el

arreglo pueda comandar, dirigir o regular a sí mismo o a otro sistema.

6.1.3. PLC

Es un computadora especializada usada para controlar maquinas y

procesos. Utiliza una memoria programable para almacenar instrucciones y

funciones específicas como ser: Control Control On/On/Off/Off,

temporizador, contador, secuenciador, operaciones matemáticas, manejo

de datos.

Gary R. Vaca Rojas 4

DISEÑO DE UN SISTEMADE DOSIFICACION DE BEBIDAS CONTROLADO CON PLC 2016

6.1.4. Sensor

Un sensor es un objeto capaz de detectar magnitudes físicas o químicas,

llamadas variables de instrumentación, y transformarlas en variables

eléctricas.

6.1.5. Actuador

Es un dispositivo inherentemente mecánico cuya función es proporcionar

fuerza para mover o “actuar” otro dispositivo mecánico. La fuerza que

provoca el actuador proviene de tres fuentes posibles: Presión neumática,

presión hidráulica, y fuerza motriz eléctrica (motor eléctrico o solenoide).

6.1.6. Diagrama escalera

Es un lenguaje de programación gráfico muy popular dentro de los

autómatas programables debido a que está basado en los esquemas

eléctricos de control clásicos. De este modo, con los conocimientos que

todo técnico eléctrico posee, es muy fácil adaptarse a la programación en

este tipo de lenguaje.

6.1.7. Temporizador

Es un elemento que permite poner cuentas de tiempo con el fin de activar

bobinas pasado un cierto tiempo desde la activación. El esquema básico de

un temporizador varía de un autómata a otro, pero siempre podemos

encontrar una serie de señales fundamentales, aunque, eso sí, con

nomenclaturas totalmente distintas.

Entrada ENABLE (EN): Durante el tiempo que este activo.

Entrada (TT): Esta temporizando sin haber llegado al PRESET.

Salida DONE (DN): Indica que ya llego al tiempo.

6.1.8. Driver

Instancia de software que se encarga de administrar por donde o porque

protocolo se va a comunicar el PLC.

6.1.9. Contador

Es un elemento capaz de llevar el cómputo de las activaciones de sus

entradas, por lo que resulta adecuado para memorizar sucesos que no

tengan que ver con el tiempo pero que se necesiten realizar un determinado

número de veces.

Gary R. Vaca Rojas 5

DISEÑO DE UN SISTEMADE DOSIFICACION DE BEBIDAS CONTROLADO CON PLC 2016

Entrada RESET (R): Permite poner a cero el contador cada vez que se

activa. Se suele utilizar al principio de la ejecución asignándole los bits

de arranque, de modo que quede a cero cada vez que se arranca el

sistema.

Entrada PRESET (P). Permite poner la cuenta del contador a un valor

determinado distinto de cero, que previamente se ha programado.

Entrada UP (U): Cada vez que se activa produce un incremento en una

unidad de la cuenta que posea en ese momento el contador.

Entrada DOWN (D): Cada vez que se activa produce un decremento en

una unidad de la cuenta que posea en ese momento el contador.

Salida FULL (F): Se activa al producirse un desbordamiento del valor del

contador contando en sentido ascendente.

Salida DONE (DN): Se activa cuando el valor del contador se iguala al

valor preestablecido.

Salida EMPTY (E): Se activa al producirse un desbordamiento del valor

del contador contando en sentido descendente.

6.2. Generalidades de la empresa

Empresa Bongo Bongo Srl.

La empresa Bongo Bongo Srl es una planta de bebidas creada hace 10

años por el dueño y gerente general Ing. Roberto Caba Carpio. Inicialmente

esta empresa se creó para fabricar bolos ya sea de leche o de fruta, pero

esto se dejo de hacer y actualmente fabrican bebidas en botellas PET ya

sea agua, sidra, cerveza, licor, MIX, LISTO y su producto estrella Black

Energizante. El cual esta bebida dio un impulso a la empresa y el mercado

lo acepto de muy buena manera por esta razón se dio una ampliación a la

planta porque se tiene una planta semiautomática la cual se reacondicionó

para fabricar bebidas pero con el aumento de la demanda de energizante

Black esta planta no abasteció asi que a mediados del año 2015 se

comenzó a fabricar otra planta al lado de la antigua, esta es completamente

automática donde casi no hay intervención de personal para la fabricación

del producto como lo necesita la antigua.

Esta planta se terminó en marzo de 2015 al ser la instalación con equipo

nuevo y sistema de control nuevo y esto lleva a que la planta presenta y va

a presentar una tasa de fallas elevada, por las fallas prematuras del equipo.

Esto conlleva a paros no programados de la empresa, teniendo un

Gary R. Vaca Rojas 6

DISEÑO DE UN SISTEMADE DOSIFICACION DE BEBIDAS CONTROLADO CON PLC 2016

problema a resolver para que la producción diaria no se vea afectada,

porque la empresa no tiene un plan de mantenimiento programado, solo

utilizan el mantenimiento correctivo.

El presente escrito por tal se enfocara en la solución de la perdida de

producción diaria por fallas del equipo nuevo automatizando una línea

auxiliar de emergencias para estos casos.

6.3. Organigrama de la empresa

PERSONAL DE

ENCARGADO DE PLANTA

OPERACIONES

PERSONAL

GERENTE GERENTE DE

ENCARGADO ELECTRICO ELECTRICO

GENERAL OPERACIONES

ENCARGADO PERSONAL

MECANICO MECANICO

Gerente General: También el dueño, el Ing. Roberto Caba Carpio, no

tiene participación en la empresa, solo se presenta una o dos veces por

año para observar que todo marcha bien.

Gerente de operaciones: Es el Ing. Hockcoffler, ingeniero de alimentos,

se encarga de la operación de la planta, las compras de equipos, tratos

con empresas terciarias, etc.

Encargado de operaciones: Es el que está a cargo del personal de planta,

se encarga de la producción diaria, de la contratación del personal y del

pago de sueldos.

Gary R. Vaca Rojas 7

DISEÑO DE UN SISTEMADE DOSIFICACION DE BEBIDAS CONTROLADO CON PLC 2016

Encargado Eléctrico: Encargado del diseño eléctrico, del mantenimiento

de equipos eléctricos y electrónicos, también está al mando del personal

eléctrico conformado de técnicos.

Encargado Mecánico: Encargado del mantenimiento de las piezas

mecánicas, maquinas y también está al mando del personal mecánico

Personal Eléctrico: Tiene la responsabilidad del mantenimiento correctivo

de la planta en el área eléctrica, en caso de alguna falla ellos

inmediatamente actúan.

Personal Mecánico: Tienen igual misión que el personal eléctrico, pero

por fallas mecánicas de los equipos.

6.4. Esquema y Descripción del proceso

El proceso que utilizan para fabricar bebidas carbonatadas en Bongo Bongo

Srl. que actualmente hace energizante Black comienza con el llenado de

tanques de agua de 10000 lts. Para hacer el proceso de filtrado al agua,

pasa por tres filtros; el de arena, filtro de osmosis inversa y el filtro

ultravioleta.

Para el llenado de los tanques y los tanques de lavado CIP se necesita un

caudalímetro para medir el caudal de agua que pasa a los tanques y medir

Gary R. Vaca Rojas 8

DISEÑO DE UN SISTEMADE DOSIFICACION DE BEBIDAS CONTROLADO CON PLC 2016

el tiempo de llenado, este caudalímetro es un SITRANS F M MAG 6000 I de

SIEMMENS con un sensor SITRANS F M MAG 5100 W: para aplicaciones

de agua. Una vez que pasa el filtrado se hace la mezcla con la receta del

producto para que el fluido pase a la etapa de la pasteurización.

En la etapa de la pasteurización se elimina las bacterias mediante choque

térmico entre dos fluidos a diferente temperatura, en esta etapa se hace la

medición de temperatura y presión, para luego llevar al producto a los

tanques pulmones de energizante.

Como en los tanques de producto la temperatura del fluido debe estar baja

para llevarlo al carbonatador, este pasa antes a un intercambiador de calor

donde el fluido frio proviene de dos chiller, una vez que el producto esta frio

se almacena en los tanques pulmones donde se tiene que medir el nivel,

esto se hace mediante un control de nivel conductivo OMROM K8KA que

mediante electrodos ubicados en dos puntos del tanque manda la señal al

PLC para que haga el control y encienda o apague la bomba de suministro.

También en estos tanques se hace la medición de temperatura de cada

tanque que se refleja en la pantalla HMI.

La medición de temperatura se hace también en la maquina carbonatadora

mediante un sensor PT100-RTD con termo pozo que se coloca en el tubo

donde circula el producto, también se mide la presión con un manómetro de

vacío porque la presión tiene que ser baja para que el producto absorba la

mayor cantidad de CO2 posible.

Luego del que producto esta carbonatado pasa al tanque de llenado de las

botellas de la maquina envasadora 3 en 1 que es una DGCF 40-40-12, este

tanque de llenado se tiene que hacer una medición visual de la presión y se

lo hace mediante un manómetro con dial de 0 a 20 bar, también se tiene un

sensor de presión que manda la información al PLC para que haga el

llenado isobárico de las electroválvulas de llenado porque se necesita

igualar las presiones del tanque y la botella para que se haga el llenado,

porque si se llenara a presión atmosférica el líquido saldría con fuerza y

descontrolaría el nivel de llenado de la botella y produciría derrames.

6.4.1. Etapa de lavado

Cuando las botellas entran a la maquina son guiadas mediante una rueda

dentada para llevarlas al tambor de lavado, luego mediante un sistema de

lavado rotativo con carrusel, que hace el trabajo de izquierda a derecha. La

rotación de las botellas en el carrusel de lavado se hace a través de la

Gary R. Vaca Rojas 9

DISEÑO DE UN SISTEMADE DOSIFICACION DE BEBIDAS CONTROLADO CON PLC 2016

rotación del cepillo central, las botellas giran 180 grados mediante un riel

una vez volcadas las botellas acciona el dispositivo mecánico que hace

ingresar el agua en forma vertical el cual hace el lavado para que después

mediante otro riel de retroceso invierte la posición de las botellas, este

proceso necesita una bomba para el agua que proviene del sistema de

filtrado.

Para la sujeción de las botellas se hace con pinzas de sujeción y el

dispositivo de vuelcos agarre la boca de las botellas.

6.4.2. Etapa de llenado

Una vez que pasa el sistema de lavado las botellas son guiadas por otra

rueda dentada para llevarlas a la máquina de llenado que trabaja de

izquierda a derecha de igual forma que el lavado, mediante su sistema

mecánico hace subir las botellas para que ingrese a la boquilla del llenado.

El llenado de una botella consiste en la transferencia del líquido desde el

tanque que lo contiene hacia la misma presurizado, mientras que en caso

de líquidos sin gas se opera a presión atmosférica, este sistema es un

llenado isobárico de nivel.

Esta máquina de llenado tiene su tanque propio del producto a llenar que

viene del carbonatador ubicado al lado de la maquina envasadora.

6.4.3. Etapa de tapado

Una vez que la botella se llena se guía mediante otra rueda dentada hasta

la maquina tapadora antes que ingrese, pasa por el sensor del sistema de

alimentación de tapas que posee una válvula neumática que sopla la tapa

hacia la botella, una vez con tapa la botella entra a la maquina rotativa del

tapado que trabaja también de izquierda a derecha posee doce cabezales

tapadores que cumplen la función de enroscado, encapsulado y tapado.

Mediante un cilindro neumático hace bajar el cabezal que mediante su

torque tapa las botellas y regresa el cabezal.

Una vez completado los tres procesos las botellas pasan por la salida en

una cinta transportadora, al comienzo de la cinta transportadora hay una

pantalla que provee luz para verificar visualmente si alguna botella no tiene

el nivel suficiente de líquido para su retiro manualmente.

Gary R. Vaca Rojas 10

DISEÑO DE UN SISTEMADE DOSIFICACION DE BEBIDAS CONTROLADO CON PLC 2016

6.4.4. Tecnologías

Lavadora tipo carrusel

La Enjuagadora es construida de acero inoxidable, las partes que hacen

contacto con el producto son disponibles en acero inoxidable 316L, que le

da una resistencia química muy alta. Cuando las botellas entran a la

enjuagadora de Efecto Sencillo son rociadas externamente, se levantan

sobre un carrusel para ser rociadas internamente con un agente de

enjuague.

Llenado a nivel

Tradicionales y de aplicación común, en este tipo de Llenadoras, el nivel

queda determinado por la longitud de la cánula que se introduce en la

botella durante la fase de llenado. Modificar el nivel en la botella implica, en

general, cambiar la cánula.

Gary R. Vaca Rojas 11

DISEÑO DE UN SISTEMADE DOSIFICACION DE BEBIDAS CONTROLADO CON PLC 2016

Llenado Isobárico

Para llenar una bebida carbonatada es necesario contemplar varios

aspectos técnicos que se desprenden de envasar con la presión que genera

el CO2. El contenedor del producto carbonatado está a alta presión por lo

que no es posible utilizar cualquier tipo de boquilla o válvula de llenado; si

abriéramos el paso del producto de un contenedor con presión directamente

a la botella, el contenido entraría con una fuerza que impediría control

niveles y evitar el derrame del producto, es por eso que se utilizan válvulas

isobáricas, para controlar el proceso de compresión y descompresión

(despresurización) en botella.

Llenadora isobarométrica con control electro-neumático

La configuración del sistema prevé grupos independientes con un número

limitado de válvulas, lo que simplifica

significativamente los trabajos de mantenimiento y

facilita su desmontaje y/o sustitución.

• Grupo de válvulas superior comprende los

accionamientos electro-neumáticos para las fases de

presurización, llenado y cierre.

• Grupo de válvulas central comprende el cuerpo de

la válvula con su muelle, sifón, vástago central y

bocas para el retorno del aire.

• Grupo de válvulas inferior comprende los

accionamientos electro-neumáticos para la fase de

despresurización (sistema simple); (sistema doble a

pedido). Resumimos a continuación las fases del

proceso de llenado con líquidos con gas

completamente controlado por un PLC a través de “recetas” especialmente

programadas.

Dispositivos

Válvula de llenado isobárico (a presión constante) a nivel

A Válvula electro neumática superior

B Contra-presión (CO2)

C Tanque

D Muelle

E Válvula de llenado

F Válvula electro neumática inferior

G Deflector

Gary R. Vaca Rojas 12

DISEÑO DE UN SISTEMADE DOSIFICACION DE BEBIDAS CONTROLADO CON PLC 2016

H Tubo de salida del aire

Mecanismo elevador para botellas de PET

Componentes eléctricos y neumáticos

Transductor: Mitsubishi

PLC: Mitsubishi (cerebro de la maquina)

Pantalla táctil HMI

Interruptor de proximidad: Omron

Interruptor eléctrico: Omron

Cilindro: Airtac

Motor: Motor Wannan

7.3.5. Instrumentos

Caudal metro SIEMMENS

Los transmisores SITRANS F M MAG 6000 I y

SITRANS F M MAG 6000 I Ex d ofrecen una

precisión de medida del +0,2% del caudal y

están dimensionados para las necesidades de

la industria de procesos. Ambas versiones

están basadas en microprocesador y provistas

de pantalla alfanumérica.

Para obtener un caudalímetro completo, el

transmisor SITRANS F M MAG 6000

I/SITRANS F M MAG 6000 I Ex d debe

combinarse con uno de los siguientes sensores de la serie MAG:

SITRANS F M MAG 1100: pequeños diámetros nominales y construcción en

sándwich.

SITRANS F M MAG 1100 F: aplicaciones en la industria alimentaria y

farmacéutica.

SITRANS F M MAG 5100 W: aplicaciones de agua.

SITRANS F M MAG 3100: aplicaciones de la industria química y de procesos.

SITRANS F M MAG 3100 P: amplia gama de productos.

Gary R. Vaca Rojas 13

DISEÑO DE UN SISTEMADE DOSIFICACION DE BEBIDAS CONTROLADO CON PLC 2016

Ejemplos de aplicación: industria química, industria general de procesos

Precisión de 0,2% ± 1 mm/s

medida

Salidas 1 salida de intensidad

1 salida de impulsos/salida de

frecuencia

1 salida de relé

Comunicación HART

MODBUS RTU

Profibus PA/DP

DeviceNet

Foundation Fieldbus

Pantalla Retro iluminación con texto

alfanumérico, 3 x 20 caracteres

Grados de IP67 (NEMA 4x)

protección

Fuente de 24 V DC

alimentación 115-230 V AC

18-30 V DC

Temperatura De -20 a 60 °C (de -4 a 140 °F)

ambiente

Controlador de nivel conductivoK8AK-LS1

El K8AK-LS1 es un controlador de nivel conductivo suministrado con una

carcasa industrial de 22,5 mm de ancho. Se puede seleccionar su función

(suministro o drenaje) a través de interruptores DIP. Este producto sirve para

el control del nivel de uno o dos puntos.

• Función de retardo de hasta 10 s

• Tensiones de alimentación: 24 V ac/dc y 100 a 240 V

ac

• Salida de control: relé de carga resistiva de 5 A a 250

V ac

• Longitud del cable de las sondas: 100 m como máximo desde el controlador

Gary R. Vaca Rojas 14

DISEÑO DE UN SISTEMADE DOSIFICACION DE BEBIDAS CONTROLADO CON PLC 2016

• Indicador LED: verde para encendido, amarillo para relé de salida

Manómetro de Vacío

El instrumento se compone de un sistema

de medición, un dispositivo indicador, un

dispositivo de contacto eléctrico auxiliar

magnético, una carcasa, un dispositivo de

regulación y una caja de terminal. Cuando

se prueba la presión que actúa sobre el

tubo de resorte, el extremo del tubo de

resorte se genera desplazamiento de

deformación elástica, que se amplifica por

el mecanismo de transmisión

correspondiente, y está indicado por el dispositivo indicador en el dial. Al

mismo puntero impulsado por el dispositivo de contacto eléctrico, el tiempo

del contacto móvil y el contactor instantáneo (superior o inferior) de contacto

puntero fijo, lo que resulta en el sistema de control para conectar o

desconectar el circuito, con el fin de lograr el propósito de control automático

y alarma.

Gary R. Vaca Rojas 15

DISEÑO DE UN SISTEMADE DOSIFICACION DE BEBIDAS CONTROLADO CON PLC 2016

Instrumento con función de control de medición, se puede fijar

arbitrariamente arriba y hacia abajo el valor de control de presión, la acción

estable y fiable, en el petróleo, química, central eléctrica, la metalurgia y otras

empresas industriales y el uso de equipos eléctricos y mecánicos.

RTD (Pt 100) Sensor de Temperatura con IP67 Cabeza Miniatura

Todas las temperaturas criogénicas de

hasta ± 600 ° C

Se requiere respuesta y la precisión

Farmacéutico

Laboratorio

La industria en general

Descripción

La resistencia que presentan

conductores eléctricos para el flujo de

una corriente eléctrica está relacionada

Gary R. Vaca Rojas 16

DISEÑO DE UN SISTEMADE DOSIFICACION DE BEBIDAS CONTROLADO CON PLC 2016

con su temperatura.

PT- 100 es una resistencia de precisión de platino que presenta 100W en 0 °

C.

Tiene una temperatura positiva co-eficiente de manera que la temperatura se

eleva, también lo hace la resistencia.

Datos Técnicos

Configuración de 3 hilos

Elemento PT100 cumple con la norma IEC 60751 Clase B: 2008

Funda: 316 acero inoxidable de 3 mm o 6 mm OD

Rango de funcionamiento: -75°C/+250°C

6mm día x 150mm Long

Terminado en una cabeza de intemperie estándar IP67

Conexión NPT ½¨

Precisión a 0 °C: 0.35

Precisión a 100 °C: 0.85

Sensor RTD - Pt100 con estándar resistente a la intemperie de cabeza y

transmisor de 4-20 mA

Estos sensores rígidos tienen una vaina de acero inoxidable soldadas

extremo cerrado. El elemento sensor Pt100 es de 10 mm de largo y se

coloca en la punta de la vaina que significa que la profundidad de inmersión

mínima debería ser de al menos 50 mm. El sensor tiene una clasificación de

hasta 350ºC. Un transmisor de 4-20 mA o bien varió de -25 ° C a 100 ° C, 0 °

C a 200 ° C o 0 ° C a 350 ° C se incorpora en la cabeza, por lo que es

posible extender el sensor con el instrumento estándar de 2 hilos de cobre

cable dentro de su sistema de circuito. La cabeza estándar es resistente a la

intemperie según IP67. El sensor tiene una clasificación de hasta 350ºC. Se

requiere Ideal donde rápida desconexión cerca del sensor.

Gary R. Vaca Rojas 17

DISEÑO DE UN SISTEMADE DOSIFICACION DE BEBIDAS CONTROLADO CON PLC 2016

Datos Técnicos

Configuración de 3 hilos

Elemento PT100 cumple con la norma IEC 60751 Clase B: 2008

Funda: 316 acero inoxidable de 3 mm o 6 mm OD

Rango de funcionamiento: -25°C/+100°C

6mm diam. x 150mm long.

Terminado en una cabeza de intemperie estándar IP67 nominal a 135ºC con

la cabeza montada transmisor de 4-20 mA

Conexión G ½¨

Precisión a 0 °C: 0.30

Precisión a 100 °C: 0.80

Gary R. Vaca Rojas 18

DISEÑO DE UN SISTEMADE DOSIFICACION DE BEBIDAS CONTROLADO CON PLC 2016

6.4.5. Sensor Fotoeléctrico

Este es el tipo de sensor que vamos a utilizar para el conteo de las cuatro

botellas PET que entran en la línea de llenado.

Un sensor fotoeléctrico o fotocélula es un dispositivo electrónico que

responde al cambio en la intensidad de la luz. Estos sensores requieren de

un componente emisor que genera la luz, y un componente receptor que

percibe la luz generada por el emisor.

Todos los diferentes modos de censado se basan en este principio de

funcionamiento. Están diseñados especialmente para la detección,

clasificación y posicionado de objetos; la detección de formas, colores y

diferencias de superficie, incluso bajo condiciones ambientales extremas.

Los sensores de luz se usan para detectar el nivel de luz y producir una

señal de salida representativa respecto a la cantidad de luz detectada. Un

sensor de luz incluye un transductor fotoeléctrico para convertir la luz a una

señal eléctrica y puede incluir electrónica para condicionamiento de la señal,

compensación y formateo de la señal de salida.

El sensor de luz más común es el LDR -Light Dependant Resistor o Resistor

dependiente de la luz-.Un LDR es básicamente un resistor que cambia su

resistencia cuando cambia la intensidad de la luz.

Existen tres tipos de sensores fotoeléctricos, los sensores por barrera de luz,

reflexión sobre espejo o reflexión sobre objetos.

Fuente de luz

Hoy en día la mayoría de los sensores fotoeléctricos utilizan LEDs como

fuentes de luz. Un led es un semiconductor, eléctricamente similar a un diodo,

pero con la característica de que emite luz cuando una corriente circula por él

en forma directa.

Los LEDs pueden ser construidos para que emitan en verde, azul, amarillo,

rojo, infrarrojo, etc. Los colores más comúnmente usados en aplicaciones de

detección son rojos e infrarrojos, pero en aplicaciones donde se necesite

detectar contraste, la elección del color de emisión es fundamental, siendo el

color más utilizado el verde.

Los fototransistores son los componentes más ampliamente usados como

receptores de luz, debido a que ofrecen la mejor relación entre la sensibilidad

a la luz y la velocidad de respuesta, comparado con los componentes foto

resistiva, además responden bien ante luz visible e infrarroja.

Gary R. Vaca Rojas 19

DISEÑO DE UN SISTEMADE DOSIFICACION DE BEBIDAS CONTROLADO CON PLC 2016

Las fotocélulas son usadas cuando no es necesaria una gran sensibilidad, y

se utiliza una fuente de luz visible. Por otra parte los fotodiodos donde se

requiere una extrema velocidad de respuesta.

Sensor Fotoeléctrico Allen Bradley

Específicamente utilizaremos este sensor de Allen Bradley.

Los sensores fotoeléctricos usan un haz de luz para detectar la presencia o

la ausencia de un objeto. Esta tecnología es una alternativa ideal a sensores

de proximidad inductivos cuando se requieren distancias de detección largas

o cuando el ítem que se desea detectar no es metálico. Estos sensores

fotoeléctricos satisfacen aplicaciones que se encuentran en muchas

industrias, tales como manejo de materiales, empaquetado, procesamiento

de alimentos y transporte. Para sus aplicaciones especiales que requieren un

conector o cable no estándar, podemos personalizar las conexiones del

sensor.

Detección de objetos transparentes

Estos sensores fotoeléctricos de detección de objetos transparentes

ClearSight™ abordan los tres principales desafíos del sensor: contraste,

variaciones de formas y ambientes mojados. Estos sensores proporcionan

detección confiable de materiales transparentes tales como botellas de vidrio

y plástico o películas.

Detección de objetos transparentes Clear Sight Right Sight

Los sensores de detección de objetos transparentes ClearSight™

RightSight™ tienen un sistema óptico modificado que permite una mejor

detección de objetos transparentes tales como botellas plásticas. Están

disponibles en modelos de 24 VCC de bajo voltaje o en modelos de 24

VCC/120 VCA o 220 VCA universales.

Gary R. Vaca Rojas 20

DISEÑO DE UN SISTEMADE DOSIFICACION DE BEBIDAS CONTROLADO CON PLC 2016

Características

- Salidas NPN y PNP dobles (modelos de CC)

- Salida MOSFET (modelos de CA/CC)

- Distancia de detección de 1 m

- Certificación IP69K

- Indicador de estado de alimentación eléctrica, margen y salida

- Opción de montaje en agujero pasante

- Opción de montaje en base de 18 mm roscada

- Tipos de conexión: Conector de cable M12 tipo micro

6.4.6. Cilindro Neumático (Pistón)

Cilindros neumáticos (conocido a veces como cilindros del aire) sea

dispositivos mecánicos cuáles producen fuerza, a menudo conjuntamente

con movimiento, y se accionan cerca gas comprimido (típicamente aire).

Para realizar su función, los cilindros neumáticos imparten a fuerza por el

convertir energía potencial de gas comprimido en energía cinética.

Esto es alcanzada por el gas comprimido que puede ampliarse, sin entrada

de energía externa, que sí mismo ocurre debido al gradiente de la presión

estableció por el gas comprimido que estaba en un mayor presión que

presión atmosférica. Esta extensión del aire fuerza a pistón para moverse en

la dirección deseada.

El cilindro es una pieza hecha con metal fuerte porque debe soportar a lo

largo de su vida útil un trabajo a alta temperatura con explosiones constante

de combustible, lo que lo somete a un trabajo excesivo bajo condiciones

extremas. Una agrupación de cilindros en un motor constituye el núcleo del

mismo, conocido como bloque del motor.

El depender de diseño del sistema, los cilindros neumáticos pueden

funcionar en una variedad de maneras. Los ejemplos incluyen tener la

capacidad de realizar movimientos múltiples sin la necesidad de la

intervención intermedia, de realizar un movimiento completo con los puntos

que paran intermedios, para ser ajustado para controlar la cantidad de

extensión y/o la contracción de la barra de pistón actuada una vez.

Son dispositivos motrices en equipos neumáticos que transforman energía

estática del aire a presión, haciendo avances o retrocesos en una dirección

rectilínea.

Se utilizan ampliamente en el campo de la automatización para el

desplazamiento, alimentación o elevación de materiales o elementos de las

mismas máquinas.

Gary R. Vaca Rojas 21

DISEÑO DE UN SISTEMADE DOSIFICACION DE BEBIDAS CONTROLADO CON PLC 2016

Tipos de cilindros

Cilindros de acción simple: Los cilindros de acción simple (SACO) utilizan

la fuerza impartida por el aire para moverse en una dirección

(generalmente hacia fuera), y un resorte a la vuelta “a casa” a la posición.

Cilindros dobles: Los cilindros dobles (DAC) utilizan la fuerza del aire para

moverse en extienden y contraen movimientos. Tienen dos puertos para

permitir el aire adentro, uno para el outstroke y uno para el instroke.

Otros tipos:

Aunque los sacos y DACs son los tipos más comunes de cilindro neumático,

los tipos siguientes no son particularmente raros:

Cilindros rotatorios del aire: actuadores que utilizan el aire para impartir un

movimiento rotatorio.

Cilindros del aire de Rodless: los actuadores que utilizan un acoplador

mecánico o magnético para impartir la fuerza, típicamente a la tabla o al

otro cuerpo que se mueve a lo largo de la longitud del cuerpo del cilindro,

pero no extienden más allá de él.

Micro cilindros con electroválvula (MiCRO)

Este es el cilindro que se usará

Tipo................................. Micro cilindros neumáticos de simple efecto resorte

delantero, con imán incorporado en el pistón, con

una electroválvula 3/2 de comando ubicada en la

tapa trasera

Montaje........................... Fijación delantera (ver diseño)

Diámetros de pistón........ 12 16 20 25 mm

Conexiones..................... M5x0,8 M5x0,8 G1/8’’ G1/8’’

Carreras.......................... 10, 25 y 50 mm (otras carreras consultar)

Temperatura................... -5...50 °C (23...122 °F)

Fluido.............................. Aire filtrado con o sin lubricación

Presión de trabajo.......... 1...8 bar (Ø12 y 16); 0,5...10 bar (Ø20 y 25)

Materiales....................... Tapas de aluminio, tubo y vástago de acero

inoxidable, sellos de PUR, imán de plástico

magnético (características del solenoide

Gary R. Vaca Rojas 22

DISEÑO DE UN SISTEMADE DOSIFICACION DE BEBIDAS CONTROLADO CON PLC 2016

6.4.7. PLC Micrologix 1100

Este es el PLC que se utilizará para la automatización de la línea de llenado

auxiliar por encontrarse en bodegas de la empresa, al ser utilizado para

aplicaciones de envasado, alimentos y bebidas.

Se usa el software de programación RSLogix 500 de Rockwell Software®

para configurar los controladores programables MicroLogix™.

Características

- Incluye un puerto EtherNet/IP™ de 10/100 MBps incorporado para

mensajería entre dispositivos similares.

- Proporciona una memoria de 8 KB (4 KB de programas de usuario con 4

KB de datos de usuario).

- Permite el acceso, el monitoreo y la programación desde cualquier

conexión Ethernet.

- Admite la edición en línea.

- Proporciona un servidor web incorporado que permite configurar los datos

del controlador para que aparezcan como una página web.

- Contiene un puerto combinado RS-232/RS-485 aislado para comunicación

en serie y conectada en red.

- Permite monitorear y modificar los datos del controlador a través de una

pantalla LCD incorporada.

- Compatible con módulos de E/S de expansión MicroLogix 1762 (hasta

cuatro módulos por controlador).

- Admite un máximo de 144 puntos de E/S digitales.

Gary R. Vaca Rojas 23

DISEÑO DE UN SISTEMADE DOSIFICACION DE BEBIDAS CONTROLADO CON PLC 2016

6.4.8. Programación Escalera o LADDER

Para programar un autómata con Ladder, además de estar familiarizado con

las reglas de los circuitos de conmutación, (también denominada Lógica de

Contactos), es necesario conocer cada uno de los elementos de que consta

este lenguaje. A continuación se describen de modo general los más

comunes:

Elementos básicos en Ladder

Símbolo Nombre Descripción

Se activa cuando hay un uno lógico en el

elemento que representa; esto es, una entrada

Contacto

(para captar información del proceso a

NA

controlar), una variable interna o un bit de

sistema.

Se activa cuando la combinación que hay a su

entrada (izquierda) da un cero lógico. Su

Bobina

activación equivale a decir que tiene un cero

NC

lógico. Su comportamiento es complementario

al de la bobina NA.

Una vez activa (puesta a 1) no se puede

desactivar (puesta a 0) si no es por su

Bobina correspondiente bobina en RESET. Sirve para

SET memorizar bits y, usada junto con la bobina

RESET, dan una enorme potencia en la

programación.

Permite saltarse instrucciones del programa e ir

Bobina

directamente a la etiqueta que se desee. Sirve

JUMP

para realizar subprogramas.

Gary R. Vaca Rojas 24

DISEÑO DE UN SISTEMADE DOSIFICACION DE BEBIDAS CONTROLADO CON PLC 2016

Se suele indicar mediante los caracteres B ó M y tienen tanto bobinas como

contactos asociados a las mismas de los tipos vistos en el punto anterior. Su

número de identificación suele oscilar, en general, entre 0 y 255. Su utilidad

fundamental es la de almacenar información intermedia para simplificar

esquemas y programación.

Los bits de sistema son contactos que el propio autómata activa cuando

conviene o cuando se dan unas circunstancias determinadas. Existe una

gran variedad, siendo los más importantes los de arranque y los de reloj, que

permiten que empiece la ejecución desde un sitio en concreto y formar una

base de tiempos respectivamente. Su nomenclatura es muy diversa,

dependiendo siempre del tipo de autómata y fabricante.

En forma práctica, los contactos pueden representar, de acuerdo a la

programación que se realice, la entrada de información, por ejemplo el

activamiento de un sensor, o el activamiento de una memoria interna,

comúnmente denominada M.

Las Bobinas, representan a esas memorias M así como las salidas al exterior,

activan o desactivan elementos como puede ser una luz, un motor eléctrico,

un solenoide de una válvula neumática, etc.

En algunas versiones de Ladder, como el relé inteligente ZELIO, las bobinas

representan también funciones, como temporizadores, contadores y

comparadores.

Una vez conocidos los elementos que LADDER proporciona para su

programación, resulta importante resaltar cómo se estructura un programa y

cuál es el orden de ejecución.

El siguiente esquema representa la estructura general de la distribución de

todo programa Ladder, contactos a la izquierda y bobinas y otros elementos

a la derecha.

Gary R. Vaca Rojas 25

DISEÑO DE UN SISTEMADE DOSIFICACION DE BEBIDAS CONTROLADO CON PLC 2016

Distribución de un programa

En cuanto a su equivalencia eléctrica, podemos imaginar que la línea vertical

de la izquierda representa el terminal de alimentación, mientras que la línea

vertical de la derecha representa el terminal de masa.

El orden de ejecución es generalmente de arriba a abajo y de izquierda a

derecha, primero los contactos y luego las bobinas, de manera que al llegar a

éstas ya se conoce el valor de los contactos y se activan si procede. El orden

de ejecución puede variar de un autómata a otro, pero siempre se respetará

el orden de introducción del programa, de manera que se ejecuta lo que

primero se introduce.

Ciclo de Programa

1. Se adquieren datos de campo.

2. Se envían a la memoria los datos de las tarjetas.

3. El CPU ejecuta el programa tomando datos de la memoria.

4. Se guardan en memoria los datos resultantes.

5. Se envían los datos a las tarjetas de salidas.

Archivos de datos

Gary R. Vaca Rojas 26

DISEÑO DE UN SISTEMADE DOSIFICACION DE BEBIDAS CONTROLADO CON PLC 2016

7. DISEÑO

7.1. Línea Auxiliar

El presente escrito se enfocara en la línea de producción auxiliar de

emergencias que se encuentra en la planta semiautomática que se utiliza

cuando hay fallas de cualquier índole y se tiene que parar la producción,

hasta que se termine el mantenimiento correctivo. Esto afecta de gran

manera por que se tiene una producción diaria a la cual la planta debe

cumplir para abastecer el mercado, se utiliza esta línea auxiliar pero al ser

semiautomática – manual, tampoco puede completar la producción diaria

más que todo por el factor de error humano, por tal motivo hay la necesidad

de automatizar esta línea para esos eventuales inconvenientes que

presentará la planta.

La línea auxiliar cuenta con un cabezal de cuatro llenadoras horizontales que

se mueven verticalmente, la cinta transportadora se mueve mediante un

motor eléctrico, cuenta con dos botoneras que tiene a disposición el operador

para mover la cinta y el otro para mover las llenadoras.

El objetivo del presente escrito es automatizar esta línea de llenado

mediante un sensor que cuenta las botellas y pasan a la zona de llenado,

este sensor al hacer un conteo manda la información al PLC Micrologix 1100,

este hace un conteo de 4 botellas y hace accionar el pistón 1 para impedir el

paso de mas botellas, luego manda señal a las llenadoras para que bajen,

aquí se necesita temporizar los tiempos de llenado y de subida de las

llenadoras para darle señal al pistón 2 y deje de impedir el paso de las

botellas. De esta manera en esta línea ya no habría intervención alguna de

ningún operador y así la producción se haría de manera más rápida.

Gary R. Vaca Rojas 27

DISEÑO DE UN SISTEMADE DOSIFICACION DE BEBIDAS CONTROLADO CON PLC 2016

1 2

3 4

5 6

1) El sistema esta encendido, la cinta está en movimiento.

2) El sensor fotoeléctrico detecta las botellas que están ingresando y

mandan esa información al PLC.

3) Al contar 4 botellas el sensor, el PLC Micrologix 1100 activa el actuador

o pistón 1 para bloquear el ingreso de nuevas botellas, el pistón 2 está

normalmente conectado para impedir que las botellas pasen a la

siguiente etapa.

4) Al contar las cuatro botellas el PLC también activa el cabezal llenador

que funciona con una electroválvula neumática que hace pasar aire para

que el cabezal baje llene las botellas y suba.

5) Luego que pase el tiempo de llenado el PLC activa el pistón 2 haciendo

que las botellas llenas pasen a la siguiente etapa.

6) Por último el PLC hace un reset a la lógica y hace que el sistema esté

listo para listo para la misma operación.

Gary R. Vaca Rojas 28

DISEÑO DE UN SISTEMADE DOSIFICACION DE BEBIDAS CONTROLADO CON PLC 2016

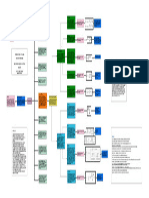

7.2. Diagrama de flujo

INICIO

Detección de

botellas

NO

Detectó Verificar sensor

botellas? o PLC

SI

Activación de

pistón 1 y cabezal

llenador

NO

Llenó las Verificar cabezal

botellas? llenador y

conexiones

SI

Activación de

pistón 2 y salida de

botellas

FIN

Gary R. Vaca Rojas 29

DISEÑO DE UN SISTEMADE DOSIFICACION DE BEBIDAS CONTROLADO CON PLC 2016

7.3. Desarrollo

Nuestro diseño se trata de automatizar una línea de llenado que se

encuentra en la empresa Bongo Bongo Srl. que cuenta con una cinta

transportadora y dos botoneras para encender la cinta y para accionar el

cabezal llenador.

La propuesta seria de implementar un sensor fotoeléctrico que cuenta las

botellas, dos pistones y un cabezal de llenado en la que se va a llenar cuatro

botellas a la vez. Es necesario utilizar un pistón para detener la llegada de

nuevas botellas y otro pistón para detener las botellas que están por llegar.

Alimentación 24VDC

Entrada

Salida

Posición

Gary R. Vaca Rojas 30

DISEÑO DE UN SISTEMADE DOSIFICACION DE BEBIDAS CONTROLADO CON PLC 2016

7.4. Conexión

En la figura vemos las entradas y salidas del PLC que se utilizará en el

sistema propuesto, se utilizara una entrada I/0 que va al interruptor del

sensor, el COM seria la conexión común ya sea si utilizamos PNP o NPN. En

la parte de abajo tenemos la alimentación al PLC con la fuente de 24VDC y

tres salidas:

1) Pistón 1: O/0

2) Cabezal llenador: O/1

3) Pistón 2: O/2

Gary R. Vaca Rojas 31

DISEÑO DE UN SISTEMADE DOSIFICACION DE BEBIDAS CONTROLADO CON PLC 2016

7.5. Diagrama Escalera

Con nuestro objetivo y lo que se quiere hacer se elabora el diagrama

escalera del diseño, usando un sensor como señal de entrada, un contador

y dos timers.

- El sensor detecta las botellas.

- El contador acumula hasta cuatro.

- Se cierra contacto DN del contador.

- El timer 0 inicia el conteo.

- Termina el timer 0 habilitando el timer 1.

- Termina el timer 1 y se aplica reset a contador.

- Contador y timers se reinician a 0.

Gary R. Vaca Rojas 32

DISEÑO DE UN SISTEMADE DOSIFICACION DE BEBIDAS CONTROLADO CON PLC 2016

7.6. Creación del programa

Luego de haber elaborado el diagrama escalera se tienen que instalar los

software RS-Linx Classic, que administra la comunicación con el PLC y la

computadora, y RS-Linx 500 para hacer la programación y mandarla al PLC

Micrologix 1100 B de Allen Bradley.

7.6.1. Configuración del Driver

Para poder conectar el PLC con la computadora se necesita configurar un

driver que se encargara de administrar por donde y porque protocolo de

comunicación se comunicará el PLC.

Los pasos para crear un driver sería:

- Abrir RS-Linx Classic.

- Hacer click en el icono ¨configure harware comunication¨.

- Seleccionar driver a utilizar.

- Hacer click en “Add New”.

- Asignar un nombre al driver.

- Configurar los parámetros de comunicación del driver o hacer click en

autoconfiguración.

Gary R. Vaca Rojas 33

DISEÑO DE UN SISTEMADE DOSIFICACION DE BEBIDAS CONTROLADO CON PLC 2016

7.6.2. Programación en RS-Logix 500

Una vez creado el driver en RS-Linx, utilizamos el software RS-Logix 500

para crear el proyecto en el PLC.

A continuación se muestran las herramientas que nos muestra el software

para hacer la programación y asi poder hacer el diagrama escalera:

Gary R. Vaca Rojas 34

DISEÑO DE UN SISTEMADE DOSIFICACION DE BEBIDAS CONTROLADO CON PLC 2016

El primer paso para hacer el diagrama escalera es indicar un nuevo procesador a

utilizar:

- Click en ¨New¨

- Asignar nombre al controlador.

- Seleccionar controlador.

- Seleccionar PLC a utilizar.

Luego de hacer elegido el PLC micrologix 1100 B se hace el desarrollo del

diagrama escalera mediante las FUNCIONES del menú del programa.

- Se coloca un contacto normalmente abierto para el sensor y un contador

con un preset de 4.

- Se introduce otra línea en la categoría ¨USER¨ para colocar un contacto

normalmente abierto para indicar que el contador terminó, y este

energice un timer con un tiempo base de 1 y un preset de 10 segundos.

- Introducimos otra línea con un contacto normalmente abierto del mismo

contador que terminó para que energice una bobina de salida del Piston

1.

- Se coloca la cuarta línea con un contacto normalmente abierto que

indica que el timer 1 esta temporizando (TT) y asi el cabezal de llenado

activarse.

Gary R. Vaca Rojas 35

DISEÑO DE UN SISTEMADE DOSIFICACION DE BEBIDAS CONTROLADO CON PLC 2016

- En la siguiente línea se coloca un contacto NA que indica que el timer 1

terminó su cuenta para que energice un timer 2 con un preset de 7

segundos.

- Luego en la penúltima línea que se introduce un contacto normalmente

cerrado que indica que el timer 2 esta temporizando (EN) para des

energizar la bobina de salida del pistón 2 y pueda bajar.

- Por último se quiere que todo se reinicie, por tanto, en la última línea se

coloca un contacto normalmente abierto que indica que el timer 2

terminó su cuenta (DN) para activar la función de RESET.

Gary R. Vaca Rojas 36

DISEÑO DE UN SISTEMADE DOSIFICACION DE BEBIDAS CONTROLADO CON PLC 2016

Con esto ya estaría hecho el programa para la línea de llenado y lo siguiente

sería descargarlo al PLC para poder hacer la simulación y verificar si la

secuencia funciona correctamente.

Gary R. Vaca Rojas 37

DISEÑO DE UN SISTEMADE DOSIFICACION DE BEBIDAS CONTROLADO CON PLC 2016

7.7. Simulación

Una vez que se descargó el programa al PLC se inició la simulación para

verificar que la lógica funcione. Se uso el RS Logix Emulate 500 para realizar

esta operación.

Gary R. Vaca Rojas 38

DISEÑO DE UN SISTEMADE DOSIFICACION DE BEBIDAS CONTROLADO CON PLC 2016

Se pulsó el botón del sensor 4 veces por las 4 botellas que tienen que

ingresar.

El contador llego a su preset de 4 y activó el timer 1 y el piston 1 para

detener más botellas.

Mientras el timer 1 esta temporizando energiza el cabezal llenador.

Luego que el timer 1 termina su cuenta de 10 segundos activa el timer 2.

El timer 2 al estar temporizando desactiva el contacto y desenergiza el

pistón 2 para que pueda bajar y las botellas salgan de la línea.

Por último el timer 2 termino su cuenta de 7 segundos y activa la función

de RESET para que el contador y los timers se reinicien.

8. CONCLUCIONES

De acuerdo con el análisis para la empresa se puede obtener las siguientes

conclusiones del presente.

La empresa tiene como actividad principal la producción de bebidas

carbonatadas en botellas de plásticos PET.

Cuenta con dos plantas, una semiautomática con una línea auxiliar de

emergencias y una automática recién instalada.

Debido a la planta automática recién instalada con equipo de control

nuevo está sujeta a la probabilidad de falla prematura elevada, lo cual se

identifico el problema y se resolvió el mismo para que la producción

diaria no se vea afectada por los paros no programados.

El problema se resolvió automatizando la línea auxiliar de emergencias

para utilizarla en caso de falla de la planta.

La automatización se realizo mediante un sensor fotoeléctrico, un PLC y

dos pistones.

La programación se hizo mediante el diseño del diagrama escalera y el

uso del software RS-logix 500 de Allen Bradley.

Se hizo la simulación para verificar que la secuencia y la lógica funcionen

bien.

Gary R. Vaca Rojas 39

DISEÑO DE UN SISTEMADE DOSIFICACION DE BEBIDAS CONTROLADO CON PLC 2016

9. RECOMENDACIONES

Se puede llegar a las siguientes recomendaciones para el presente trabajo

que se detallan a continuación:

La empresa debe optar por un plan de mantenimiento continuo para

bajar su tasa de fallas, porque actualmente no tienen ningún programa

solo realizan el mantenimiento correctivo.

La empresa debe realizar la automatización de la línea de llenado auxiliar

para no tener problemas de falta de producción diaria por paros no

programados.

La empresa debe hacer un plan de mantenimiento preventivo a la línea

auxiliar automatizada cuando se realice, para que esté disponible cuando

se lo necesite.

Gary R. Vaca Rojas 40

DISEÑO DE UN SISTEMADE DOSIFICACION DE BEBIDAS CONTROLADO CON PLC 2016

10. BIBLIOGRAFÍA

Control (Ogata), 2010

Principles and practice of Automatic process Control (Smith & Corripio)

2012

Instrumentación y comunicaciones industriales (Diego Ferreyra),2013

ab.rockwellautomation.com/es/ 2016

www.absaweb.com.mx 2016

PLC Hardware and the Micrologix 1100 PLC,

https://drstienecker.com/tech-332/4-plc-hardware-and-the-micrologix-

1100-plc/ , 2016

Automatismos Industriales (Raul Solbes), 2014

Gary R. Vaca Rojas 41

DISEÑO DE UN SISTEMADE DOSIFICACION DE BEBIDAS CONTROLADO CON PLC 2016

11. ANEXOS

Gary R. Vaca Rojas 42

DISEÑO DE UN SISTEMADE DOSIFICACION DE BEBIDAS CONTROLADO CON PLC 2016

Gary R. Vaca Rojas 43

Anda mungkin juga menyukai

- Rumba y Consecuencia DrumsDokumen2 halamanRumba y Consecuencia DrumsBrian Silva100% (1)

- Documento CientificoDokumen4 halamanDocumento CientificocarolDianisBelum ada peringkat

- Metodo de La Seccion DoradaDokumen3 halamanMetodo de La Seccion DoradaMabel Castillo FloresBelum ada peringkat

- Implementación de Sistema de Sonorización AmbientalDokumen9 halamanImplementación de Sistema de Sonorización AmbientalWillyAlegriaBelum ada peringkat

- Maria - de - La O - Caja PDFDokumen1 halamanMaria - de - La O - Caja PDFFran DominBelum ada peringkat

- Mesa MezclasDokumen0 halamanMesa MezclasjosesonrcBelum ada peringkat

- Instalar Sonido Envolvente en Casa.Dokumen20 halamanInstalar Sonido Envolvente en Casa.retamitaBelum ada peringkat

- Introducción Al Audio DigitalDokumen11 halamanIntroducción Al Audio DigitaledwimBelum ada peringkat

- Conexiones USB. MJRDokumen7 halamanConexiones USB. MJRAlexandra Méndez HuertaBelum ada peringkat

- Cómo Armar Un Home StudioDokumen4 halamanCómo Armar Un Home StudioMai UrrutiaBelum ada peringkat

- Como Elegir La Consola de La RadioDokumen3 halamanComo Elegir La Consola de La RadiojarabitoitoBelum ada peringkat

- Tesis Guitarra Electrica (Por El Conversor DC DC)Dokumen0 halamanTesis Guitarra Electrica (Por El Conversor DC DC)ramiro_vicente_6100% (1)

- Manual Melodyne Editor SpanishDokumen141 halamanManual Melodyne Editor SpanishArturo de la RosaBelum ada peringkat

- ECUALIZADORESDokumen2 halamanECUALIZADORESSantiago DiazBelum ada peringkat

- 4 ELdecibelDokumen18 halaman4 ELdecibelMariano KokoBelum ada peringkat

- Ajuste de Sistemas (On Line) StanichDokumen4 halamanAjuste de Sistemas (On Line) StanichLuis Bernardo Choque SallamaBelum ada peringkat

- Control de Tonos Simple Con Transistores - Agudos y GravesDokumen1 halamanControl de Tonos Simple Con Transistores - Agudos y Gravescidcajas873Belum ada peringkat

- Tutorial Rfe wwb6 Spanish PDFDokumen10 halamanTutorial Rfe wwb6 Spanish PDFAlejandro ChapaBelum ada peringkat

- Audio Lineal Y No LinealDokumen6 halamanAudio Lineal Y No LinealDaniel AbrilBelum ada peringkat

- Manual para Masterizacion de Audio PDFDokumen3 halamanManual para Masterizacion de Audio PDFLisbeth RomeroBelum ada peringkat

- Filosofías de Diseño de Control Room AA Pte 2 Clase 11Dokumen33 halamanFilosofías de Diseño de Control Room AA Pte 2 Clase 11Kent Villanueva PalominoBelum ada peringkat

- Ondas FisicaDokumen18 halamanOndas FisicaMakarena Paz Seguel CollipalBelum ada peringkat

- Amplitud Frecuencia y FaseDokumen5 halamanAmplitud Frecuencia y FaseJeremiah MartinezBelum ada peringkat

- Manual de Usuario Audio Tester V3Dokumen9 halamanManual de Usuario Audio Tester V3Jonathan CatotaBelum ada peringkat

- Elastic AudioDokumen2 halamanElastic AudioTony HerreraBelum ada peringkat

- Tecnicas de Grabacion - En.esDokumen18 halamanTecnicas de Grabacion - En.esYesid MedinaBelum ada peringkat

- Manual Program Ad or GpicDokumen10 halamanManual Program Ad or GpicRuben RodriguezBelum ada peringkat

- Arreglos de SubgravesDokumen1 halamanArreglos de SubgravesanaBelum ada peringkat

- Fase y Polaridad ReferenciaDokumen6 halamanFase y Polaridad ReferenciaJean Franco Yaya CarbajalBelum ada peringkat

- Informe 4 DSPDokumen6 halamanInforme 4 DSPMario Castaneda MedinaBelum ada peringkat

- Herramientas de Edición en Pro Tools: Teclas 12345: Niveles de Zoom (De Lejos A Cerca)Dokumen5 halamanHerramientas de Edición en Pro Tools: Teclas 12345: Niveles de Zoom (De Lejos A Cerca)FT BEATSBelum ada peringkat

- Camara ReverberanteDokumen7 halamanCamara ReverberanteDaniel JustinianoBelum ada peringkat

- Ecualizadores, Crossover y MezcladorasDokumen18 halamanEcualizadores, Crossover y MezcladorasJose FloresBelum ada peringkat

- Medios AV - Técnica de SonidoDokumen46 halamanMedios AV - Técnica de SonidoGelectorBelum ada peringkat

- Control de Ruido Industrial 2Dokumen54 halamanControl de Ruido Industrial 2Lylian Vera TelloBelum ada peringkat

- 2 Unidad Ajustes de Sistemas de Sonorización PDFDokumen2 halaman2 Unidad Ajustes de Sistemas de Sonorización PDFjonBelum ada peringkat

- Mezcladores de AudioDokumen26 halamanMezcladores de AudioCivantos1999Belum ada peringkat

- Apuntes PDS Cap 1-3Dokumen71 halamanApuntes PDS Cap 1-3Felipe Mora De la Vega100% (1)

- Eje Craga Aire Acondicionado Aula 06D NOM PDFDokumen16 halamanEje Craga Aire Acondicionado Aula 06D NOM PDFBrandon LawrenceBelum ada peringkat

- Procesadores - DelayDokumen2 halamanProcesadores - DelayClaudiaMarinaBelum ada peringkat

- PDFDokumen85 halamanPDFmfqcBelum ada peringkat

- Clonar Netbook A NetbookDokumen4 halamanClonar Netbook A NetbookGustavo FerreiraBelum ada peringkat

- FT 950-EsDokumen132 halamanFT 950-Es10sd156Belum ada peringkat

- AltavocesDokumen14 halamanAltavocesEdgar OrdoñezBelum ada peringkat

- Yamaha CL5Dokumen65 halamanYamaha CL5Mario Loayza100% (1)

- SONAR X2 Guía Del UsuarioDokumen56 halamanSONAR X2 Guía Del UsuarioAnonymous HGOomkn69Belum ada peringkat

- STS DS214 216Dokumen15 halamanSTS DS214 216danielvepa100% (1)

- Conversión Analógico-Digital (ADC)Dokumen4 halamanConversión Analógico-Digital (ADC)ËlvisPëstänäBelum ada peringkat

- Conceptos Técnicos Técnicas de Microfoneo Estéreo FeedBack Audio & Producción MusicalDokumen4 halamanConceptos Técnicos Técnicas de Microfoneo Estéreo FeedBack Audio & Producción MusicalFelipe Rojas LópezBelum ada peringkat

- Principios Basicos de Los PLC 123Dokumen11 halamanPrincipios Basicos de Los PLC 123Denys Paolo Ochoa SanchezBelum ada peringkat

- Principios Básicos de Los PLCDokumen45 halamanPrincipios Básicos de Los PLCflerzi100% (3)

- Descripcion Del PLCDokumen41 halamanDescripcion Del PLCJavier ZapataBelum ada peringkat

- Tutorial PLCDokumen13 halamanTutorial PLCAnonymous BEAHDwiEkBelum ada peringkat

- Controles Logicos Programables PLCDokumen9 halamanControles Logicos Programables PLCGarcia JairoBelum ada peringkat

- Informe de Laboratorio SenaDokumen7 halamanInforme de Laboratorio SenastivenBelum ada peringkat

- Principios Básicos de Los PLCDokumen22 halamanPrincipios Básicos de Los PLCMago_25100% (1)

- Avance 1 - Proyecto de IACPDokumen13 halamanAvance 1 - Proyecto de IACPConfioEnJesucristoBelum ada peringkat

- Glab S06 Wsaucedo 2018 02Dokumen16 halamanGlab S06 Wsaucedo 2018 02LuisvarBelum ada peringkat

- ¿Qué Es Un PLC?Dokumen3 halaman¿Qué Es Un PLC?Aldo CalderónBelum ada peringkat

- Procesos auxiliares de fabricación en el mecanizado por corte y conformado. FMEH0209Dari EverandProcesos auxiliares de fabricación en el mecanizado por corte y conformado. FMEH0209Belum ada peringkat

- E.T. #0444 - Lote1 Fcet - Carr Ing Alimento (Equipo Computacion de Escritorio)Dokumen5 halamanE.T. #0444 - Lote1 Fcet - Carr Ing Alimento (Equipo Computacion de Escritorio)nelsonBelum ada peringkat

- E.T. #0449 - Lote1 Fcet - Carr Ing Alimento (Rack 15u)Dokumen3 halamanE.T. #0449 - Lote1 Fcet - Carr Ing Alimento (Rack 15u)nelsonBelum ada peringkat

- E.T. #0446 - Lote1 Fcet - Carr Ing Alimento (Switch de 24 Puertos)Dokumen5 halamanE.T. #0446 - Lote1 Fcet - Carr Ing Alimento (Switch de 24 Puertos)nelsonBelum ada peringkat

- E.T. #0447 - Lote1 Fcet - Carr Ing Alimento (Patch Panel Cat 6 24 Puertos)Dokumen3 halamanE.T. #0447 - Lote1 Fcet - Carr Ing Alimento (Patch Panel Cat 6 24 Puertos)nelsonBelum ada peringkat

- E.T. #0445 - Lote1 Fcet - Carr Ing Alimento (Cableado Escructurado)Dokumen8 halamanE.T. #0445 - Lote1 Fcet - Carr Ing Alimento (Cableado Escructurado)nelsonBelum ada peringkat

- E.T. #0448 - Lote1 Fcet - Carr Ing Alimento (Router)Dokumen3 halamanE.T. #0448 - Lote1 Fcet - Carr Ing Alimento (Router)nelsonBelum ada peringkat

- De La Siguiente FormaDokumen1 halamanDe La Siguiente FormanelsonBelum ada peringkat

- Descargas de Series y PeliculasDokumen3 halamanDescargas de Series y PeliculasnelsonBelum ada peringkat

- E.T. #0443 - Lote1 Fcet - Carr Ing Alimento (Proyector Con Soporte)Dokumen4 halamanE.T. #0443 - Lote1 Fcet - Carr Ing Alimento (Proyector Con Soporte)nelsonBelum ada peringkat

- Programa Elt 278Dokumen5 halamanPrograma Elt 278nelsonBelum ada peringkat

- CURRICULUM VITAE CesarDokumen2 halamanCURRICULUM VITAE CesarnelsonBelum ada peringkat

- Solicitud de Docente TutorDokumen2 halamanSolicitud de Docente TutornelsonBelum ada peringkat

- Sra Cielo VillagomezDokumen1 halamanSra Cielo VillagomeznelsonBelum ada peringkat

- Tpn° 1Dokumen1 halamanTpn° 1nelson100% (1)

- Planilla de Excel para Hoja de PresupuestoDokumen2 halamanPlanilla de Excel para Hoja de PresupuestoSocrates Seanmanduras Villalva75% (16)

- Lista de HerramientasDokumen1 halamanLista de HerramientasnelsonBelum ada peringkat

- LABORATORIO Fis200Dokumen3 halamanLABORATORIO Fis200nelsonBelum ada peringkat

- Ingeniería ElectromecánicaDokumen7 halamanIngeniería ElectromecánicanelsonBelum ada peringkat

- Programa Analitico ELM - 400Dokumen3 halamanPrograma Analitico ELM - 400nelsonBelum ada peringkat

- Temas de La Primera Etapa Del Semestre y Preguntas para El Primer ParcialDokumen29 halamanTemas de La Primera Etapa Del Semestre y Preguntas para El Primer ParcialnelsonBelum ada peringkat

- Cotización Servicio de Pilastra de Gas DomiciliarioDokumen1 halamanCotización Servicio de Pilastra de Gas DomiciliarionelsonBelum ada peringkat

- Cv. Iver G. Arriaga M.Dokumen2 halamanCv. Iver G. Arriaga M.nelson100% (1)

- Practica de DivisionDokumen3 halamanPractica de DivisionnelsonBelum ada peringkat

- Examen Final Residencial - Cuadro de CargasDokumen4 halamanExamen Final Residencial - Cuadro de Cargasnelson100% (1)

- Examenes CostosDokumen3 halamanExamenes CostosEduardo Abendaño EspinozaBelum ada peringkat

- PROTOCOLO JUNIO2020 REGIONEStodasDokumen17 halamanPROTOCOLO JUNIO2020 REGIONEStodasSaul GuzmanBelum ada peringkat

- Proyecto Edificio IchiloDokumen1 halamanProyecto Edificio IchilonelsonBelum ada peringkat

- Funcexcel PDFDokumen30 halamanFuncexcel PDFMarcos GonzalezBelum ada peringkat

- Propuesta de Un Sistema de Automatizacion para La Reduccion de Perdidas en La Produccion de La Maquina Extrusora Laminado 1Dokumen116 halamanPropuesta de Un Sistema de Automatizacion para La Reduccion de Perdidas en La Produccion de La Maquina Extrusora Laminado 1nelsonBelum ada peringkat

- Manual Windows 7Dokumen9 halamanManual Windows 7Maximo Wilson Zorrilla GarciaBelum ada peringkat

- Trabajos en CalienteDokumen80 halamanTrabajos en CalienteArturo GarciaBelum ada peringkat

- Trabajo Unidad 1 Cadenas de SuministroDokumen27 halamanTrabajo Unidad 1 Cadenas de SuministroJose Rodrigo Ramires SanchezBelum ada peringkat

- Unidad 2 - El Mercado, El Producto y La Cultura Del Consumidor PDFDokumen12 halamanUnidad 2 - El Mercado, El Producto y La Cultura Del Consumidor PDFolman fernandez MejiaBelum ada peringkat

- Contrato de Locacion de Servicios Profesionales ZEUSDokumen4 halamanContrato de Locacion de Servicios Profesionales ZEUSIvan Mamani Merma0% (1)

- ACM 200 Operating Instructions EspañolDokumen51 halamanACM 200 Operating Instructions EspañolPaulo Rodriguez100% (1)

- Metodologías de Identificación de InsightsDokumen24 halamanMetodologías de Identificación de InsightsJairo Andrés HuertasBelum ada peringkat

- Ricardo Moreno Castillo - "El Aprendizaje A Veces Es Divertido y A Veces No, Pero La Meta Es El Saber, No La Diversión". - COMUNICACIÓN CIENTÍFICADokumen5 halamanRicardo Moreno Castillo - "El Aprendizaje A Veces Es Divertido y A Veces No, Pero La Meta Es El Saber, No La Diversión". - COMUNICACIÓN CIENTÍFICAlibros cienciaBelum ada peringkat

- PepsicoDokumen12 halamanPepsicoVictor Manuel Villafuerte Peña100% (1)

- Sistema Tecnico de UnidadesDokumen5 halamanSistema Tecnico de UnidadesLuis Fernando BelloBelum ada peringkat

- Plan de ApoyoDokumen3 halamanPlan de ApoyoAndrés SuarezBelum ada peringkat

- Squat Back 1Dokumen27 halamanSquat Back 1Mauricio CarvajalBelum ada peringkat

- Recibo de Pago de Tenencia - DGR, GEMDokumen1 halamanRecibo de Pago de Tenencia - DGR, GEMPedro Rodriguez50% (2)

- Pau ProgramacionDokumen14 halamanPau ProgramacioncapsantinoBelum ada peringkat

- Perfil Cargo - PresidenteDokumen1 halamanPerfil Cargo - PresidenteAsesorias PsicoFile33% (3)

- PAOTDokumen51 halamanPAOTLethii GutierrezBelum ada peringkat

- Mapa Conceptual Pruebas Estadisticas-1Dokumen1 halamanMapa Conceptual Pruebas Estadisticas-1Ivan FarfanBelum ada peringkat

- Diario 2 1Dokumen10 halamanDiario 2 1Alejandro AzurdiaBelum ada peringkat

- Ecuaciones Diferenciales MancillaDokumen25 halamanEcuaciones Diferenciales MancillaHarmony Winchester PresleyBelum ada peringkat

- Bases Limpieza 2023 Integradas 20230719 174831 559Dokumen110 halamanBases Limpieza 2023 Integradas 20230719 174831 559Yorwi Eder Yanez FernandezBelum ada peringkat

- Caminata Dinamos - Valle PatrulleroDokumen23 halamanCaminata Dinamos - Valle PatrulleroAaron GuiasBelum ada peringkat

- Hydac ENS3000Dokumen5 halamanHydac ENS3000Rodrigo CiezaBelum ada peringkat

- Arquitectura de Software (Adrian Lasso)Dokumen7 halamanArquitectura de Software (Adrian Lasso)eriveraa100% (14)

- Canella Mangiamelli Habitat y ViviendaDokumen85 halamanCanella Mangiamelli Habitat y Viviendayanerys perez de jesus yanyBelum ada peringkat

- Ya Nadie Incendia & El MarDokumen49 halamanYa Nadie Incendia & El MarInés HazbunBelum ada peringkat

- Dam Fichas de TrabajoDokumen77 halamanDam Fichas de Trabajooralia reyes ramirezBelum ada peringkat

- Ficha - Eca Proyecto-6 Act - Semana 32 Bte-Bgu 2doDokumen3 halamanFicha - Eca Proyecto-6 Act - Semana 32 Bte-Bgu 2doDarlyn Betbony ToyBetBelum ada peringkat

- Taller - Analisis Estructural de Una BocatomaDokumen14 halamanTaller - Analisis Estructural de Una BocatomaEusebio Navarro TelloBelum ada peringkat

- Proyecto Final Coderhouse Curso Testing QA ManualDokumen3 halamanProyecto Final Coderhouse Curso Testing QA Manualsalvador menco guevaraBelum ada peringkat

- Concepto y Funciones Del Área de Recursos HumanosDokumen3 halamanConcepto y Funciones Del Área de Recursos Humanosjohn_722Belum ada peringkat

- HCM 2010 Capitulo 15 en Espanol PDFDokumen40 halamanHCM 2010 Capitulo 15 en Espanol PDFdennys carrillo100% (1)