Equipos Mina Andaychagua

Diunggah oleh

Walter Raul CulquiHak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Equipos Mina Andaychagua

Diunggah oleh

Walter Raul CulquiHak Cipta:

Format Tersedia

“Año del Diálogo y Reconciliación Nacional”

Universidad Nacional de Piura

Facultad Ingeniería de Minas

Escuela Ingeniería De Minas

EQUIPOS MINA

ANDAYCHAGUA

Curso: Maquinaria y transporte Minero

Docente: Ing. Glycerio Taype Quintanilla

Alumno: Rimaicuna Cordova Esgar

Ciclo: VI

2018

1 MAQUINARIA Y TRANSPORTE MINERO

I. GENERALIDADES

1.1. DESCRIPCION DE VOLCAN CIA. MINERA

VOLCAN CIA MINERA S.A.A. inicia sus operaciones al adquirir la empresa minera Mahr

Túnel S.A. propiedad de Centromin Perú S.A. en el año 1997; en los siguientes años, una

serie de adquisiciones y fusiones hacen de volcán CIA minera S.A.A. el primer productor

de zinc a nivel nacional y el tercero a nivel mundial.

Actividad básica

La actividad básica lo constituye la explotación y el tratamiento de minerales poli metálicos

para la obtención de concentrados de cobre, plomo y zinc con contenidos de plata.

La ubicación de las operaciones de volcán CIA minera S.A.A. se encuentran enclavadas

en la cordillera central de los andes y se desarrolla como una corporación minera en la

producción de zinc, con procesos productivos competitivos. Se cuenta con tres U.E.A

(unidades económicas administrativas) de operación con un área total de 98700 hectáreas.

Estas tres unidades son las siguientes:

U.E.A cerro de Pasco:

Mina subterránea : Paragsha

Tajo abierto : Raúl Rojas

Concentradoras : Paragsha y San Expedito

Planta de extracción por solventes

U.E.A Yauli:

Minas subterráneas : Carahuacra, San Cristóbal, Andaychagua y Ticlio.

Concentradoras : Victoria, Andaychagua y Marh Túnel

2 MAQUINARIA Y TRANSPORTE MINERO

U.E.A Chungar:

Minas subterráneas: Animon

Concentradora Animon

1.2. POLÍTICAS DE LA EMPRESA:

3 MAQUINARIA Y TRANSPORTE MINERO

1.3. UNIDAD DE PRODUCCIÓN ANDAYCHAGUA

La unidad de producción de andaychagua, inicia sus actividades en 1987 como

consecuencia de la necesidad de explotar la veta andaychagua y adyacentes, así como

optimizar las instalaciones productivas y el uso de los recursos geológicos.

La unidad de producción Andaychagua está constituida por la mina central y la

concentradora Andychagua.

1.3.1. UBICACIÓN Y VÍAS DE ACCESO

El distrito de andaychagua, está ubicado en la zona central del Perú, a 181 km. en línea

recta hacia él SE de lima, sobre el flanco este de la cordillera occidental de los andes

centrales y a una altitud media de 4550 m.s.n.m. esta determina por las coordenadas

geográficas: 76°05’ longitud oeste, 11°43’ latitud sur.

La mina andaychagua está localizada políticamente en el anexo San José de

Andaychagua, distrito de Huayhuay provincia de Yauli, departamento de Junín.

Esta unidad se ubica a 45.2 km desde la carretera central, con una altitud de 4477 metros

sobre el nivel del mar y con fuerte relieve topográfico, formando quebradas con escasos

recursos de vegetación.

Existen dos vías de acceso para legar a Andychagua:

Parte de la oroya y sigue su recorrido por la carretera central hasta el cruce lima – Cut off;

luego sigue por la carretera afirmada que pasa por Pashashaca, Marh túnel, Carahuacra,

San Cristóbal llegando hasta andaychagua.

Por la carretera central, viajando de Huancayo a la oroya o viceversa. En el trayecto hay

una bifurcación hacia huari, donde podemos encontrar una carretera afirmada que pasa

por colpa, Huayhuay, llegando a andaychagua.

1.3.2. GEOGRAFÍA

Las altitudes varían de 4500 msnm (mina San Cristobal, Carahuacra, andaychagua) hasta

5200 msnm. (Nevado chumpe). Según la división altimétrica de J.P.Vidal (1948) estos

lugares corresponden la región puna (4100 a 4800 msnm) y janca (4800msnm a mas).

Se caracterizan por su gran altitud y relieve irregular encontraste con los valles en U a los

que se le asigna un origen glacial. Entre ellos se tiene el valle glacial Carahuacra,

andaychagua, chumpe y el valle de Yauli.

4 MAQUINARIA Y TRANSPORTE MINERO

1.3.3. CLIMA

En esta zona el clima es frio y seco ya que se encuentra dentro de la región geográfica

denominada puna.

y granizadas, las temperaturas varían entre 15 °C y 0°C, entre el día y la noche.

La estación seca se da entre abril y octubre, es la etapa del año que soporta las menores

temperaturas, llegando La estación lluviosa es entre los mese de noviembre a marzo con

precipitaciones solidas como nevadas hasta bajo 0°c, durante las primeras horas del día.

1.3.4. VEGETACIÓN

Por estar ubicado, este lugar por encima de 4000 m de altitud y por, las inclemencias del

clima, la vegetación que se desarrolla en abundancia es el Ichu que alcanzan hasta un

metro de altura.

II. GEOLOGIA

2.1. GEOLOGIA ESTRUCTURAL

La estructura regional dominante es el Domo de Yauli. Está ubicado en el segmento central

de la cordillera occidental de los andes peruanos; aparece como una estructura Domal

tectónica que comprende, por el norte, desde el paso de Atincona en la zona de Ticlio;

pasando por el distrito minero de Morococha, el distritito minero Carahuacra - San Cristóbal

- andaychagua, por el sur se extiende hasta la quebrada de Suitucancha y las proximidades

de la laguna Cuancocha la longitud de acuerdo al rumbo del eje del domo es de 35 a 60 km

aproximadamente y el ancho es de 10 a 15 km y su orientación mantiene la dirección andina

NNW-SSE. Su flanco E buza entre 30 y 40 ° mientras su flanco W buza entre 60 y 80 °, en

el núcleo del domo se superponen las tectónicas Hercinicas y andinas que afectan a las

rocas desde el Excélsior hasta el Casapalca.

En el sector W las formaciones del jurasico y cretácico se encuentran afectadas por grandes

y alagados pliegues muy apretados, fallas inversas y largos sobre – escurrimientos

productos de los esfuerzos compresivos, con desplazamientos hectometricos.

Por os esfuerzos compresivos también se producen fracturamientos anti andinos

tensiónales bien desarrollados a los que está relacionada la mineralización polimetálica.

Está conformada por varios anticlinales y sinclinales, de los cuales los anticlinales más

importantes son el de chumpe y el de Yauli (ultimátum) este sistema estructural NNW-SSE

de pliegues, fallas, fracturas y sobre escurrimientos constituyen el flanco oeste del domo

de Yauli.

5 MAQUINARIA Y TRANSPORTE MINERO

Es un sistema regional mucho más amplio que excede los límites del el mismo abarca las

hojas de Matucana y la Oroya entre las que se emplaza parcialmente el domo de Yauli.

Estas estructuras son producto de la fase compresiva de la orogenia andina.

Dos periodos principales de tectónica son reconocidos en la región; el primero del pérmico

inferior, denominado tectónica Tardihercinica, que dio lugar a un intenso plegamiento de

las filitas Excélsior, el segundo periodo es denominado tectónica andina, que plegó

principalmente en la rocas mesozoicas, comenzó a fines del cretácico y continuo durante

el principio y mediados del terciario, reconociéndose tres etapas de plegamiento en la

cordillera de los andes; el “Peruano” afines dl cretácico, y antes de la disposición de las

capas rojas; el “incaico” a principios del terciario, fue el más intenso y a él siguió un periodo

de actividad ígnea; y finalmente el “quechua” a mediados del terciario.

Al seguir actuando las fuerzas de compresión dieron lugar a la formación de fracturas de

cizalla de rumbó E-W.

2.2. GEOLOGIA REGIONAL

El distrito minero de andaychagua está localizado en la parte sur –este de una amplia

estructura regional de naturaleza domatica que abarca casi íntegramente los distritos de

Morococha, San Crisobal y andaychagua. Esta estructura inicialmente fue denominada

“complejo Domal de Yauli” (J.V. Harrison. 1943) y en el presente trabajo se le denomina

“domo de Yauli”.

El domo de Yauli está constituido por varias unidades litológicas cuyas edades van desde

el paleozoico inferior hasta el cretáceo inferior, arregladas en una serie de anticlinales y

sinclinales de ejes aproximadamente paralelos, el depósito minero de andaychagua se

localiza en el llamado “anticlinal de chumpe “cuyo eje se alinea en dirección N45°W,

mostrando doble unidad hacia el NW y hacia él SE.

Intrusivo de composición acida, intermedia y básica, han cortado o son paralelos a la

secuencia estratigráfica del anticlinal chumpe.

2.3. GEOLOGIA LOCAL

La secuencia estratigráfica del distrito de andaychagua muestra rocas sedimentarias y

volcánicas, cuya edades varias desde el devónico hasta el cuaternario. Estas rocas han

sido intensamente plegadas, constituyendo diversas estructuras entre las cuales se

distinguen el anticlinal de chumpe, cuyo eje se orienta en forma paralela a la estructura

general de los andes. La mineralización se presenta en vetas rellenando fracturas, las

cuales atraviesan casi enteramente las filitas, volcánicos y calizas. Mantos y cuerpos

mineralizados se emplazan principalmente en las calizas de la formación pucara.

2.4. PETROLOGIA:

En esta zona se puede encontrar los siguientes tipos de roca:

6 MAQUINARIA Y TRANSPORTE MINERO

Formaciones sedimentarias:

o Calizas blancas fosilíferas

o Lutitas rojas

o Areniscas

o Calizas blancas y amarillas

o Brechas calcáreas de chert

o Calizas laminadas con yeso

o Calizas arenosas

o Brechas y areniscas de erosión.

o Filitas.

o Mármoles fosilíferos

o Cuarcitas

Formaciones ígneas:

o Basalto

o Diorita + gravo

o Capas tufáceas.

o Volcánicos/volcánicos clásticos morados

o Intrusito intermedio (tipo Carahuacra Andaychagua E)

o Intrusito acido (Tipo Chumpe)

o Volcánicos/volcánicos clásticos básicos

2.5. SISTEMA DE VETAS ANDAYCHAGUA

El sistema de vetas andaychagua se encuentra al sur oeste del intrusivo de chumpe y en

el flanco E dl anticlinal del mismo nombre. Está conformado por las vetas: principal

andaychagua, ramal norte, Puca Urco, Prosperidad I, Prosperidad II, Esther, Marty, Rosie,

Clara, Martha y Milagros. Todas están emplazadas en los volcánicos catalina y solo las

más persistentes como la veta principal y Prosperidad II se extienden hasta las filitas en el

extremo sur oeste. La veta de mayor importancia es la denominada Andaychagua,

actualmente en explotación.

La Veta Andaychagua es la segunda estructura en orden de extensión conocida en el área.

La longitud de la fractura es casi 5 km de los cuales cerca de 3 km han sido mineralizados.

La estructura tiene un rumbo promedio de N30°E y su buzamiento de 72°-90° NW, a veces

con buzamiento al SE.

Cuando la estructura llega al contacto con las filitas se bifurca en varios ramales que todavía

no han sido bien reconocidos.

a su sentido dextral teniendo un desplazamiento total de 200 metros. Este movimiento

horizontal probablemente tuvo un componente vertical de pequeña magnitud en sentido

7 MAQUINARIA Y TRANSPORTE MINERO

inverso. Un movimiento rotacional mediante el cual la caja techo se ha movido en sentido

de la agujas del reloj comparado con la caja piso, se reduce por el desplazamiento del

contacto entre los volcánicos y filitas veta andaychagua varia de 1.8 a 7.5 m en sus

extremos, llegando hasta 18 m en su unión con la veta prosperidad.

8 MAQUINARIA Y TRANSPORTE MINERO

III. MINERIA

3.1. DESCRIPCION

En este método de explotación, el minado se realiza de arriba hacia abajo en los diferentes

horizontes o pisos de mineral, aplicando posterior mente el relleno hidráulico sementado.

El sistema consiste en la extracción del mineral por medio de frentes pilotos (galerías en

mineral) de 5 m de altura por el ancho de la mineralización por 115 m de longitud de tajeo

(un ala). A continuación de hace una perforación vertical hacia debajo de 8 metros a todo

el largo del tajeo (banqueo vertical), y se realiza la voladura. Posteriormente se extrae el

mineral en una altura de 3 m quedando un espacio libre entre la losa y el piso de mineral

de 8 m. por último se hace el relleno sementado en dos etapas hasta alcanzar rellenar 7 m

de altura; se espera el tiempo de fragua de 7 días y se procede a extraer los 5 m de mineral

que quedan rotos debajo de la loza rellenada por el slot que es la cara libre del banco y se

reinicia el ciclo de trabajo.

9 MAQUINARIA Y TRANSPORTE MINERO

Esta probado que las eficiencias aumentan con este método a pesar de los cosos elevados.

Esto es superado con la velocidad de minado.

3.2. RELLENO CEMENTADO

Concluido el corte en un tajeo se prepara para relleno. Esta preparación consiste en

construir varias represas o paños de relleno de unos 12 metros de longitud

aproximadamente. Con esta primera represa se rellena la losa de 3 m de altura con

una mezcla de cemento en una proporción ya estandarizada para obtener

resistencias de 140

– 160 kg/cm2. Apenas fragua este relleno, se prepara una segunda represa, sobre

este nuevo piso, que en este caso alcanza los 4 m del tajeo, con una mezcla menos

rica, y luego se espera 7 días para reiniciar el siguiente ciclo de producción.

La construcción de las represas escalonadas permiten ciertas ventajas, como:

controlar que el relleno alcance la parte más alta abierta del tajeo, recuperar tuberías

de relleno, etc.

Las barreras se construyen empleando: redondos de madera de 8 pulg de diámetro

por 12 pies, tabla, poli yute o tela arpillera, etc. (mas adelante se trata el método de

encofrado).

IV. OPERACIONES MINERAS

4.1. PERFORACION Y VOLADURA HORIZONTAL

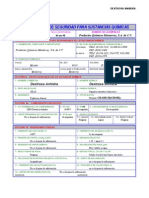

AREA : MINA

ACTIVIDAD: PERFORACION Y VOLADURA

E.E: JRC Y CNSAC

PERFORACION EN FRENTES

JRC

10 MAQUINARIA Y TRANSPORTE MINERO

CNSAC

VOLADURA EN FRENTES

PERFORACION:

La perforación es la primera operación en la preparación de una voladura. Su propósito es

el de abrir en la roca huecos cilíndricos destinado a alojar al explosivo y sus accesorios

iniciadores.

Se basa en los principios mecánicos de percusión y rotación, cuyos efectos de golpe y

fricción producen el astillamiento y trituración de la roca en el área equivalente al diámetro

de la broca y hasta una profundidad dada por la longitud del barreno utilizado.

La eficiencia de perforación consiste en lograr la máxima penetración al menor costo.

11 MAQUINARIA Y TRANSPORTE MINERO

La perforación se efectúa por los siguientes medios:

Percusión: Con efecto de golpe y corte como el de un cincel y martillo. Ej.: el proporcionado

por los martillos neumáticos pequeños y rompe pavimentos.

Percusión – rotación: Con efecto de golpe, corte y giro, como el producido por las

perforadoras neumáticas comunes.

Rotación: Con efecto de corte por fricción y presión (pull down), sin golpe, como el

producido por las perforadoras rotatorias para open pit.

Abrasión: Con efecto de corte por fricción y rayado con material muy duro (desgaste de la

roca, sin golpe), como el producido por las perforadoras diamantinas para exploración.

VOLADURA:

En voladura se aprovecha la disponibilidad instantánea de alta energía de los explosivos

como una herramienta para producir la rotura de rocas en forma eficaz y económica.

Esta operación comprende a dos efectos fundamentales: la fragmentación y el

desplazamiento.

El primero se refiere al tamaño promedio de los fragmentos obtenidos, su distribución y

porcentaje por tamaños, mientras que el segundo se refiere al movimiento de la masa de

la roca triturada.

Una buena fragmentación es importante para facilitar la remoción y transporte del material

volado.

Poco movimiento puede dificultar este trabajo como en el caso de los disparos “plantados”,

mientras que por otro lado, un desplazamiento excesivo hacia delante producirá dispersión

y mezcla de materiales, (dilución de leyes si se trata de minerales).

EXPLOSIVOS:

Son compuestos o mezclas de sustancias capaces de transformarse por medio de

reacciones químicas de oxido – reducción, en productos gaseosos y condesados. El

volumen inicial ocupado por el explosivo se convierte en una masa mayor mente gaseosa

que llega a alcanzar altas temperaturas, y en consecuencia muy altas presiones.

Estos fenómenos son aprovechados para realizar trabajos mecánicos aplicados en el

rompimiento de materiales pétreos, lo que constituye la técnica de “voladura de rocas

12 MAQUINARIA Y TRANSPORTE MINERO

CARACTERISTICAS PRÁCTICAS DE LOS EXPLOSIVOS:

Son las propiedades físicas que identifican a cada exp0losivo y que se emplean para

seleccionar el más adecuado para una voladura determinada, entre ellas mencionamo0s a

las siguientes:

Potencia relativa: Es la mediada del “contenido de energía” del explosivo y del trabajo que

puede efectuar. Se mide con la prueba de trauzl.

Brisance o poder rompedor: Es el efecto “demoledor o triturador” que aplica el explosivo

sobre la roca para iniciar su rompimiento. Se determina mediante la prueba de guess.

Densidad: la densidad de la mayoría de los explosivos varía entre 0.8 a 1.6 en relación

con la unidad (agua a 4 ºC y 1 atm), y al igual que con la velocidad cuanto más denso se

proporcionara mayor efecto de brisance

Velocidad de detonación: es la medida de la velocidad con la que viaja la onda de

detonación a lo largo de la masa o columna de explosivos, sea al aire libre o dentro de un

taladro.

Aptitud a la transmisión o simpatía: Al ser detonado un cartucho este puede inducir la

detonación de otro vecino por “simpatía”.

Sensitividad: A nivel internacional son diferentes interpretaciones sobre sensibilidad y

sensitividad, aquí les presentamos como se emplea usualmente en nuestro país. Los

explosivos deben ser suficientemente sensitivos para ser detonados por un iniciador

adecuado.

Estabilidad: Los explosivos deben ser estables y no descomponerse en condiciones

ambientales normales.

Sensibilidad: existen dos clases:

Sensibilidad al calor: Los explosivos al ser calentados gradualmente legan a una

temperatura en que se descomponen repentinamente con desprendimiento de llamas y

sonido que se denomina “punto e ignición”.

Sensibilidad al golpe: Muchos explosivos pueden detonar fácilmente por efecto de golpe,

impacto fricción, por seguridad es importante conocer su grado de sensibilidad a estos

estímulos, especialmente durante su transporte y manipuleo.

13 MAQUINARIA Y TRANSPORTE MINERO

Categoría de humos: la detonación de todo explosivo comercial produce vapor de

agua, nitrógeno, bióxido de carbono y, eventualmente sólidos y líquidos.

Resistencia al agua: es la habilidad para resistir una prolongada exposición al agua sin

perder sus características.

DATOS DE LA EMPRESA ESPECIALIZADA

EMPRESA ESPECIALIZADA JRC

JRC Ingeniería y Construcción es reconocida por ejecutar labores mineras como

prospección y explotación, además de la ejecución de Obras Civiles, Eléctricas,

Mecánicas y servicios en general para la gran minería. JRC se crea el 29 de mayo del

2000, en las Unidades de Cerro de Pasco y Yauli, el 2001 en Iscaycruz hasta la fecha, en

junio del 2006 en Brocal y en Octubre del 2007 en Islay en toda la operación, Obras

civiles en Chungar y en San Rafael con MINSUR. Nace como una alternativa ideal para la

minería y construcción teniendo como política fundamental el adecuamiento a las

necesidades o requerimientos de nuestros clientes, basados en la flexibilidad,

comunicación y calidad de trabajo. Contamos con una organización sólida, eficiente,

formal con equipos propios en cada uno de las unidades y tenemos una población laboral

aproximada de 1000 colaboradores.

EMPRESA ESPECIALIZADA CNSAC

14 MAQUINARIA Y TRANSPORTE MINERO

CN MINERIA Y CONSTRUCCION SAC es una empresa con más de 12 años de

experiencia, especializada en las actividades de planeamiento, ejecución y control de

proyectos de minería a cielo abierto y subterráneo, transporte de minerales, concentrados

y metales.

Pagina Web: www.cnsac.com.pe

Dirección: Jr. Mariscal Nieto Nº 117 Urb. El Pino Industrial San Luis

Teléfono: 511- 3260943 - 6128989 Fax 511 6128989 (208)

DESCRIPCIÓN DEL TRABAJO

Personal:

Operador

Ayudante

Inspección de la labor (ventilación, desate, tiros fallados, limpieza de frente, etc.)

Revisión del equipo y accesorios

Traslado al frente de trabajo

Pintado de malla de perforación, gradiente y centro de labor.

Ubicación y posicionamiento del jumbo.

Instalación de aire y agua.

Iluminación del frente

Limpiado de la parte inferior del frente para arrastres.

Instalación de la broca según diámetro de perforación del taladro.

Perforación del frente

Desinstalación de aire y agua

15 MAQUINARIA Y TRANSPORTE MINERO

EQUIPO: JUMBO AXERA DO 5

USO

El Axera 5-126 es un jumbo electro - hidráulico para el desarrollo en mina y hace túneles

hasta de 38 m2. El jumbo tiene un grado óptimo de cobertura formada por, rotación 360° y

automático, paralelismo para la perforación rápida y fácil de la cara. El jumbo se puede

también utilizar para corte piramidal y la perforación de taladros para pernos. El gran

chasis está diseñado para una buena visibilidad y equilibrio, y su sistema móvil de cuatro

ruedas de gran alcance asegura maniobrar rápido y seguro en lugares estrechos. El

sistema de la perforación del alto rendimiento permite alto funcionamiento de la

perforación con buena economía y alta rentabilidad de la maquina. El ambiente del

operador y sistemas automáticos permiten que el operador se concentre en seguridad,

rapidez y exactitud de la perforación.

16 MAQUINARIA Y TRANSPORTE MINERO

DIMENSIONES GENERALES

17 MAQUINARIA Y TRANSPORTE MINERO

18 MAQUINARIA Y TRANSPORTE MINERO

19 MAQUINARIA Y TRANSPORTE MINERO

DIMENSIONES DE LA CARROCERIA

20 MAQUINARIA Y TRANSPORTE MINERO

AREA DE COBERTURA

ACEROS DE PERFORACION

BARRA HAXAGONAL 14 PIES

BARRA R32 – 14 PIES VIDA UTIL 10000 PIES

BROCA CONICA – R32CON INCERTOS BALISTICOS 2 pulgadas Vida

útil: 2000 pies

BROCA RIMADORA CON INCERTOS BALISTICOS 4 pulgadas

21 MAQUINARIA Y TRANSPORTE MINERO

OBSERVACIONES Y RECOMENDACIONES

OBSERVACIONES:

1. No utilizan taco inerte, algunos autores recomiendan que el taco inerte debe ser el

0.5 de su burden o 10 veces el diámetro del taladro, o debe estar entre 12 a 15 cm.

La no utilización genera fuga de gases producidos por los explosivos, y por ende

aumenta el número de explosivos a utilizar y con esto el costo de voladura.

Desventajas:

Perdida de presión interna en el taladro para que los gases

hagan el trabajo de trituración y desplazamiento.

Perdida de gases que fugan por la boca del taladro.

Aumento de kg de explosivo por frente.

Sobre rotura por exceso de explosivo.

Mayor debilitamiento d la labor.

Elevación de costos en explosivo, mano de obra para cargar un

número mayor de explosivos y disminución del rendimiento

hombre /guardia por demora en cargar frentes con mayor

cantidad de explosivos.

Mayor sostenimiento por labores sobre debilitadas.

2. No realizan voladura controlada.

Desventajas:

Superficies de rocas menos lisas e inestables.

Mayor sobre excavación, lo que aumenta el acarreo.

Mayor agrietamiento de la roca.

Mayor vibración.

Mayor costo que la voladura convencional.

Mayor demora por el incremento de trabajo.

3. No controlan paralelismo de taladros:

Desventajas:

22 MAQUINARIA Y TRANSPORTE MINERO

Poco avance después del disparó

Mala fragmentación

Elevación de costos por voladura secundaria en Muchos casos.

Labor con esfuerzos debilitados.

4. No se pinta malla de perforación: en muchos casos no se pinta malla y en otros se

hace un pintado parcial de la malla.

Desventajas:

Mala distribución de los taladros.

Mala fragmentación.

Poco avance.

Sobre rotura de la labor.

Gasto para voladura secundaria en corrección de la dirección y

sección de la labor.

5. Corrección de dirección de barra en plena perforación:

Desventajas:

rompen barra

desviación del taladro.

6. Falta de servicios: el más común es la falta de agua:

Desventajas:

retrasa el trabajo.

Baja el rendimiento de la maquina y operador.

Eleva los costos de perforación por metro lineal.

Disminuye la productividad.

23 MAQUINARIA Y TRANSPORTE MINERO

7. Estabilidad interna de los taladros: en muchos frentes se trabajo con una baja

eficiencia de perforación, la longitud perforada era muy inferior a la longitud de la

barra de perforación.

8. Estabilidad interna de los taladros: en muchos frentes se trabajo con una baja

eficiencia de perforación, la longitud perforada era muy inferior a la longitud de la

barra de perforación.

4.2. PERFORACION Y VOLADURA VERTICAL

AREA: MINA

ACTIVIDADES: PERFORACION TIPO BANQUEO

E.E: RESEMIN

DATOS DE LA EMPRESA ESPECIALIZADA:

RESEMIN

RESEMIN S.A. Empezó sus operaciones en 1988, como una empresa

con un enfoque singular, proporcionar a sus clientes servicios

especializados y soluciones para su crecimiento, en la industria de la

minería.

Además de proveer a nuestros clientes de Repuestos y Componentes,

equipos y maquinarias de primera línea como nuestro Raptor con

tecnología de punta, contamos con un equipo de Servicio y

Mantenimiento de nuestras representadas, que promueven la

asistencia a nuestros clientes, tanto en la instalación de su maquinaria

y el uso correcto de los insumos, como en un permanente soporte post-

venta.

Somos su socio ideal para llevar adelante en conjunto, sus proyectos

garantizados con nuestros equipos e insumos. Competitividad,

tecnología y alta calidad de estándares internacionales.

24 MAQUINARIA Y TRANSPORTE MINERO

EQUIPO

RAPTOR DH JUMBO LONG HOLE “RAPTOR”

CAPACIDAD DE PERFORACION:

Full 360 taladros paralelos de 1.70 m de corredera

Perforación: hasta 40m de 2 hasta 3.5 m de diámetro.

VENTAJAS

Optimo anclaje de la columna de perforación debido a dos gatos hidráulicos, uno para el

techo y otro para el piso.

Velocidad de perforación doble a triple del equivalente neumático.

Ahorro del 50 % del consumo de energía.

Ambiente de trabajo más limpio

Excelente control de la perforación debido al panel de cable control remoto.

25 MAQUINARIA Y TRANSPORTE MINERO

BRAZO:

Viga con corredera lateral.

TABLERO:

Estrella triángulo, 440 volts, 60 Hz

BOMBA DE AGUA:

Grundfos CR4-60.

26 MAQUINARIA Y TRANSPORTE MINERO

VIGA CON DOBLE ANCLAJE

APLICACION:

Sublevel Stoping Sublevel

Caving

Perforación de chimeneas

CAPACIDAD DE PERFORACION

Full 360°

Taladros paralelos, 1.70 m

de corredera Perforación:

hasta 40 m, de 2 a 3.5” ø

VENTAJAS

Optimo anclaje de la

columna de perforación

debido a 2 gatos hidráulicos,

uno para el techo y otro para

el piso

Velocidad de perforación doble a triple del

equivalente neumático

Ahorro de 50% en el consumo de energía

Ambiente de trabajo más limpio

Excelente control de la perforación debido al

panel de Cable Control Remoto

OPCIONAL: DTH

Con martillo Down The Hole hasta 5” ø

27 MAQUINARIA Y TRANSPORTE MINERO

28 MAQUINARIA Y TRANSPORTE MINERO

OBSERVACIONES

No utilizan eclímetro.

DESVENTAJAS:

Bajo paralelismo de taladros.

Bajo rendimiento de la voladura.

Producción de bancos con grandes dimensiones.

29 MAQUINARIA Y TRANSPORTE MINERO

Gastos en voladura secundaria por existencia de bancos. Desestabilización de las

cajas por voladura deficiente.

Dilución producida por desviación de los taladros.

No hay homogeneidad en la altura de taladros.

DESVENTAJAS:

El nuevo piso tendrá partes sobresalientes lo que acarriara sobre gastos en rebaje de piso

y/o raspado con scooptram.

RECOMENDACIONES:

1. Utilizan de Eclímetro.

Ventajas:

Mejor paralelismo de taladros. Alto rendimiento de la

voladura.

Mejor granulometría del material volado.

No hay necesidad de voladura secundaria.

Menor debilitamiento de las cajas por la voladura. Menor dilución

producida por la voladura.

2. Mejor control en la altura del taladro.

30 MAQUINARIA Y TRANSPORTE MINERO

4.3. ACARREO Y/O LIMPIEZA CON SCOOPTRAM

AREA: MINA

ACTIVIDAD: ACARREO

E.E: JRC

CNSAC

ACARREO:

Es la operación por la que se traslada el material arrancado hasta un punto determinado,

ya sea una cámara de acumulación un lugar provisional de almacenamiento.

El acarreo dentro de una mina puede ser continuo, discontinuo o una mezcla de ambos.

TIPOS DE ACARREO:

31 MAQUINARIA Y TRANSPORTE MINERO

LLENADO DE VOLQUETE

ACUMULACION DE CARGA EN CAMARAS.

LHD:

LOAD = Cargar

Cargar una cantidad grande de material

HAUL = Transportar

Transportar el material a un área específica.

DUMP = Descargar Descargar la carga en un camión o en un área específica.

DISPONIBILIDAD MECANICA (DM): Es el índice que evalúa la eficiencia de

mantenimiento. Muestra el porcentaje del tiempo programado que el equipo está disponible

para ser usado, es decir, descuenta el tiempo por reparación y mantenimiento.

DM HP MP RME MPR

HP

DISPONIBILIDAD OPERATIVA (DO): (utilización efectiva del equipo) es el índice que

muestra la eficiencia con que se usan los equipos, es decir, el porcentaje del tiempo

programado que el equipo es aprovechado en las operaciones.

DESCRIPCION DEL TRABAJO

El operador debe contar con todos sus equipos de protección personal.

Tomara la orden de su supervisor y se dirigirá su lugar de trabajo.

Se debe verificar el buen funcionamiento y estado del equipo usando su control de

preuso – check list.

El check list debe de ser firmado por el operador y por el mecánico que entrega el

equipo al salir del taller de mantenimiento.

Si el equipo se encuentra en zona de trabajo, deberá de ser firmada por el

operador y por el supervisor de zona.

Cuando el equipo se declara inoperativo se colocara la tarjeta de fuera de uso,

además el mecánico usara la tarjeta para bloquear el sistema de arranque – lock

out.

32 MAQUINARIA Y TRANSPORTE MINERO

El operador verificara las condiciones de la vía.

Para la limpieza el operador debe bajar el equipo y evaluar la zona de trabajo,

verificara que se encuentre desatada y sostenida de ser el caso.

El operador está obligado a verificar el desatado de su labor.

EQUIPO:

SCOOPTRAM

Un Scooptram es un equipo de bajo perfil diseñado sobre todo para realizar trabajos en

mina subsuelo o en zonas confinadas. El Scooptram se diseña para levantar cargas.

33 MAQUINARIA Y TRANSPORTE MINERO

PARTES PRINCIAPLES DE UN SCOOPTRAM:

Las secciones mayores del Scooptram son:

Cuchara.

Bastidor Frontal.

Articulación Central.

34 MAQUINARIA Y TRANSPORTE MINERO

Compartimiento del Operador.

Compartimiento del motor y tipo de aceite motor que usa es SAE 15 W 40.

VENTAJAS Y DESVENTAJAS DE LOS EQUIPOS LHD

VENTAJAS

Alta flexibilidad

Gran movilidad

Alta productividad

Menor tiempo de limpieza en las labores

DESVENTAJAS

Alto costo para la obtención de estos equipos

Personal profesional o con gran capacidad para operar los equipos

35 MAQUINARIA Y TRANSPORTE MINERO

Mayor ventilación en interior mina, rampas, acceso y tajos adecuados para el equipo.

Alto costo en reparaciones

4.4. SOSTENIMIENTO CON SHOTCRETE

AREA: MINA

ACTIVIDAD: SOSTENIMIENTO CON SCHOTCRETE

E.E: JRC

CNSAC

UNICON

ROBOCON

SHOTCRETE

El shotcrete (mortero, o gunita) comenzó a utilizarse hace casi 90 años. Los primeros

trabajos con shotcrete fueron realizados en los Estados Unidos por la compañía Cement-

Gun (Allentown, Pensilvania) en 1907. Un empleado de la empresa, Carl Ethan Akeley,

necesitaba una máquina que le permitiera proyectar material sobre mallas para construir

modelos de dinosaurios, e inventó el primer dispositivo creado para proyectar materiales

secos para construcciones nuevas.

Cement- Gun patentó el nombre “Gunite” para su mortero proyectado, un mortero que

contenía agregados finos y un alto porcentaje de cemento.

Hoy en día todavía se utiliza el nombre “gunita”. En ciertas clasificaciones equivale al

mortero proyectado, pero los límites de tamaño de grano varían (según el país, la

definición del límite para el agregado máximo es de 4, 5, o incluso hasta 8 mm).

Actualmente existen dos métodos de aplicación para el shotcrete:

El proceso de vía seca y el de vía húmeda. Las primeras aplicaciones del shotcrete se

hicieron mediante la vía seca; en este método se coloca la mezcla de cemento y arena en

una máquina, y la misma se transporta por mangueras mediante la utilización de aire

comprimido; el agua necesaria para la hidratación es aplicada en la boquilla.

La gran cantidad de ventajas que tiene el shotcrete como proceso de construcción, y los

avances logrados en equipos, materiales y conocimientos, lo han convertido en una

herramienta importante para una variedad de trabajos.

Se aplica shotcrete para resolver problemas de estabilidad en túneles y en otras

construcciones subterráneas. Además, hoy en día esta técnica es un factor clave para el

soporte de rocas en aplicaciones tales como:

• Construcción de túneles

• Operaciones mineras

36 MAQUINARIA Y TRANSPORTE MINERO

• Hidroeléctrica

• Estabilización de taludes

Más del 90 % de todo el shotcrete es utilizado para soporte de rocas.

Actualmente el uso del shotcrete es menos frecuente que el del concreto tradicional; sin

embargo, este material ofrece la posibilidad de una gran variedad de aplicaciones, entre

ellas:

• Recubrimientos de canales

• Reconstrucción y reparaciones

• Pantallas marinas

• Concreto refractario

• Protección contra incendio y anticorrosivo

• Construcciones nuevas

• Agricultura (pozos de estiércol)

• Mampostería y estabilización de muros de ladrillo

El shotcrete es el método de construcción del futuro debido a sus características de

flexibilidad, rapidez y economía.

b. SHOTCRETE VIA HUMEDA:

El uso del método por vía húmeda comenzó después de la Segunda Guerra Mundial. A

semejanza del concreto ordinario, se preparan las mezclas con toda el agua necesaria para

hidratarlas, y se bombean en equipos especiales a través de las mangueras. La proyección

del material se efectúa mediante la aplicación de aire comprimido a la boquilla. Si bien

algunas personas afirman que el shotcrete es un concreto especial, lo cierto es que no es

sino otra manera más de colocar el concreto. Al igual como ocurre con los métodos

tradicionales de colocación, el shotcrete requiere ciertas características particulares del

concreto durante la colocación, y al mismo tiempo requiere satisfacer todas las demandas

tecnológicas normales del concreto – relación agua/cementante, cantidad de cemento,

consistencia correcta y postratamiento. En el mundo entero abundan trabajos de shotcrete

de mala calidad debido a que la gente se olvida de que el shotcrete no es sino otra manera

de colocarlo, y de que es fundamental cumplir con todos los requisitos tecnológicos del

concreto.

Es el método que últimamente ha generado mayor aceptación.

Los equipos están diseñados para proyectar altos volúmenes de mezcla en

operación continua.

La compactación de la mezcla en paredes resulta relativamente menor, porque le

aire comprimido necesita mayor energía.

Existe menor rebote durante el lanzado.

37 MAQUINARIA Y TRANSPORTE MINERO

Se puede controlar la relación agua – cemento, por cuanto esta no depende del

operador.

Se puede controlar la velocidad del impacto de las partículas, por que el operador

maneja la regulación del aire durante el lanzado.

La mezcla puede contener agregados hasta de un Ф ½” como tamaño máximo.

No es recomendable emplear este método en operaciones de soporte inmediato,

después de la excavación del túnel, por las discontinuidades de la operación.

c. SHOTCRETE VIA SECA:

Este sistema es el método clásico y no requiere de una mecanización especializada.

Se adapta con facilidad a las condiciones cambiantes del terreno, sobre todo cuando hay

presencia de agua. Todos los materiales incluyendo los aditivos son mezclados

previamente al recorrido del material por la manguera, hasta la tobera.

El agua requerida para la hidratación de la mezcla, es introducida en la boquilla, para ser

manualmente regulada, por lo que depende la habilidad del operador.

El equipo es más compacto, por lo tanto, más adaptable en túneles con espacio limitado o

con sección pequeña.

La mezcla puede contener agregados hasta de Ф ¾” de tamaño máximo.

Se produce polvo durante la operación de lanzado.

La perdida por rebote inevitable es alta.

La producción es relativamente baja en comparación a los otros medios.

d. CURADO:

Al igual que el concreto, el shotcrete también debe ser curado de tal manera que su

resistencia potencial y su durabilidad sean completamente desarrolladas.

El mejor método de curado es mantener húmedo el shotcrete continuamente por siete

días, utilizando para tal fin el agua.

El curado natural, puede ser considerado siempre y cuando la humedad relativa del lugar

sea mayor de 85 %.

e. PORCENTAJE DE REBOTE:

El rebote está formado por los componentes que no se adhieren a la superficie en

tratamiento, existe muchos fundamentos teóricos y prácticos para su evaluación, pero en

cualquier caso, el porcentaje de rebote depende de:

38 MAQUINARIA Y TRANSPORTE MINERO

Relación agua/ cemento

Habilidad del operador

Preparación de la mezcla

Granulometría d la mezcla

Árido grueso = mayor rebote

Eficiencia de la hidratación

Presión de agua

Diseño de la boquilla o lancha.

Habilidad del operador.

Velocidad de proyección

Capacidad del comprensor

Diseño de la boquilla

Habilidad del operador

Angulo y distancia del impacto

Habilidad del operador

Limitación de accesos

Densidad de la aplicación

Especificaciones de obra

Dosificación de acelerantes

Habilidad del operador.

En el proceso de la mezcla húmeda el rebote está entre 8% y 13 % por peso, mientras que

en el proceso de mezcla seca el rebote puede ser de 25% y 35 %.

39 MAQUINARIA Y TRANSPORTE MINERO

Las siguientes condiciones podrían reducir el rebote: contenido de cemento más alto, más

finos en la mezcla, tamaño más pequeño de los agregados máximos, adecuado contenido

de humedad de los agregados, una graduación más fina y la inclusión de la microsilica.

Es necesario además recordar que las prácticas adecuadas de manipulación de la boquilla

inciden en el menor rebote.

f. PORCENTAJE DE RUGOSIDAD

El porcentaje de rugosidad está referido al porcentaje de deformación del terreno debido a

rocas sobresalientes que generan cavidades, donde la cantidad de shotcrete aumenta.

Empresas como Unicon y Robocon trabajan con porcentajes según el grado de cantidad

de rocas sobresalientes.

Para nuestro estudio en shotcrete vía seca o húmeda tomaremos el 40 % como el

porcentaje de rugosidad, para emplearla en nuestra formula de cubicación.

Los valores qué utilizan Robocon y Unicon los daremos a conocer en la parte de shotcrete

vía húmeda.

En VOLCAN CIA. MINERA existen dos empresas especializadas en concreto lanzado vía

húmeda como son: UNICON Y ROBOCON.

4.5. SOSTENIMIENTO CON SPLIT SET

SPLIT SET:

Los Split set, consiste de un tubo ranurado a lo largo de la longitud, uno de los

extremos es ahusado y el otro lleva un anillo soldado para mantener al platina.

Al ser introducido el perno a presión dentro de un taladro de menor diámetro,

se genera una presión radial a lo largo de toda su longitud contra las paredes

del taladro y la superficie externa del tubo ranurado constituye el anclaje, el

cual se opondrá al movimiento o separación de la roca circundante a perno,

logrando así indirectamente una tensión de carga.

40 MAQUINARIA Y TRANSPORTE MINERO

El diámetro de los tubos ranurados varía de entre 35 a 46 mm, con longitudes

de 5 a 12 pies. Pueden alcanzar valores de anclaje de 1 a 1.5 toneladas por

pie de longitud del Split, dependiendo principalmente del diámetro de la

perforación efectuada, la longitud de la zona del anclaje y el tipo de roca.

Consideraciones importantes para su utilización:

Los Split set son utilizados mayormente para reforzamiento temporal,

usualmente conformado sistemas combinados de refuerzo en terrenos

DESCRIPCION DEL TRABAJO

Personal: (2)

o Operador

o Ayudante

Inspección de la labor (ventilación, desate, tiros fallados, limpieza de frente, etc.)

Revisión del equipo y accesorios

Ubicación y posicionamiento del Boltec.

Instalación de aire y agua.

Cargado total del brazo porta Split set (10 unid)

Iluminación del frente.

Instalación de la broca según diámetro de perforación del taladro (máx. 38 mm).

Perforación de taladros.

Cambio de barra de perforación por Split set.

Colocación a presión de Split set por roto percusión.

Desinstalación de aire y agua.

41 MAQUINARIA Y TRANSPORTE MINERO

EQUIPO:

ESPECIFICACIONES TECNICAS DEL EQUIPO:

Atlas Copco

Boltec 235H

Características:

HBU, sistema de tres posiciones para perforar, empernar y sellar, trabaja con un juego de

10 pernos.

DCS, es el sistema del mando hidráulico directo para taladrar y sellar.

COP 1432, martillo de perforación, es el más corto en su clase, alta velocidad y

economiza aceros de perforación.

Los componentes principales:

La unidad de sellado HBU

Martillo del taladro 1 x COP 1432

Retumbe 1 x PERO 35HB

El sistema taladrando DCS 12-55

42 MAQUINARIA Y TRANSPORTE MINERO

El sistema de sellado DCS B

La carrocería DC 15C

La unidad de sellado

Tipo HBU

Longitud 3422 total - 4404 mm

Longitud acero del taladro 2400 - 3090 mm

La capacidad 10 pernos.

Martillo COP 1432

El adaptador de la zanca R32, R38 o T38

La altura encima del centro del taladro 88 mm

El poder de impacto 14kW

La proporción de impacto 60 Hz

La velocidad de la rotación 0-300 rpm

El máximo de torque de rotación 650 Nm

Consumo del barrido 0.8 l/s

Peso 170 kg

El nivel de ruido <106 dB(A)

El sistema hidráulico

Las bombas hidráulicas:

1 unidad que consiste en uno inconstante la bomba para la percusión

y posicionando y uno constante la bomba de flujo para la rotación.

La bomba de la rotación los 40 cm³ Comerciales

La presión del sistema 150-230 barra

El tanque de aceite hidráulico, máximo de volumen 160 l, min 1320 l

El indicador de palanca de aceite bajo (incl.shut abajo cuando

impulsa el suministro se conecta).

Engrase el termómetro en el tanque de aceite

43 MAQUINARIA Y TRANSPORTE MINERO

El sistema aéreo

El atlas Copco LE55 o LE 75 compresor

Los receptores aéreos 50 o 150 l

Sistema de barrio

Riegue la bomba del propulsor CR 4-80 (50 Hz) o CR 4-60 (60 Hz)

La capacidad, máximo 50 l/min.

Carrocería DC 15C

El 5-cilindro de Deutz F5L 912W, el prechamber del 4-golpe, el diesel artefacto

55kW (75 hp) a 2500 rpm.

Articulado dirigiendo con + / - 41 grado que dirige el ángulo Cuatro paseo de la

rueda

Poder hidrostático que dirige el sistema.

La transmisión hidrodinámica Clark T12000

Hurth 176/153 eje del estampido-fin

Hurth 176/102 eje del artefacto-fin con + / - 8 grado la oscilación.

Llantas: 12.00 R 20 Michelin X Mina D2

Hidráulico alza 2 (extensible) al frente y 2 a trasero

RECOMENDACIONES

1. Se debe pintar la malla de sostenimiento.

Ventajas:

Mejor distribución de Split set.

Gasto necesario para sostener dicha estructura. Mejor rendimiento de la malla

de sostenimiento. Mejor rendimiento del Split por unidad.

44 MAQUINARIA Y TRANSPORTE MINERO

Mejor distribución de esfuerzos en la roca.

2. Se debe verificar las distancias entre Split set.

Ventajas:

Mejor control de malla de sostenimiento

3. Se debe tener un buen control en el ángulo de penetración del Split set.

Ventajas:

Mejor amarre de las estructuras del macizó rocoso. Mejor rendimiento de la malla

de sostenimiento.

Mejor rendimiento del Split set.

Buena distribución de los esfuerzos de roca.

Mejor seguridad del personal que opera en dicha labor.

4. Antes de pasar la capa de shotcrete se debe identificar la dirección de las fallas o

discontinuidades.

Ventajas:

Mejor diseño de la malla de sostenimiento.

Ubicación del ángulo de máximo trabajo del Split set. Mejor sostenimiento de la

labor.

45 MAQUINARIA Y TRANSPORTE MINERO

4.6. RELLENO DE TAJOS

ESPECIALIZADA INCIMET

En 1993 nace INCIMMET S.A., como resultado de la experiencia adquirida y el

éxito obtenido por cada uno de los profesionales y asesores de su plantel técnico,

cristalizándose la idea de constituir una empresa dedicada a la formulación

evaluación, ejecución, supervisión y asesoramiento de proyectos en el área de

la ingeniería civil, minera y metalurgia.

INCIMMET S.A. se inicia como contratista resolviendo problemas complejos

como el ejecutar obras de plantas de relleno hidráulico, infraestructura,

saneamiento ambiental y tratamiento de mineral en zonas de gran altitud como

en los campamentos mineros de la Cía. de Minas BUENAVENTURA.

Es nuestro deseo entonces ofrecer ahora a entidades públicas y privadas; el

servicio más eficiente y la tecnología de avanzada para los diferentes estudios,

contando con el apoyo de los laboratorios autorizados y de reconocido prestigio;

para las pruebas que se realicen. Asimismo el personal técnico mantiene una

activa participación en los eventos de la especialidad, con el fin de lograr la

necesaria actualización de conocimientos que exige la calidad de los servicios

brindados al sector Construcción y Minero-Metalúrgico.

FUNCIONES

Como contratista, formula proyectos incluyendo análisis y gestión para

su ejecución.

Como representante de la entidad interesada, estamos en la capacidad

de supervisar y administrar la ejecución de proyectos.

Como asesores, nuestra labor está orientada a sugerir métodos

encaminados a mejorar, expandir, valorizar negocios mineros e

inversiones, así como obras civiles en los sectores de minería y

construcción.

Como integrantes de comités consultivos de empresas o instituciones

públicas del sector minero, su participación se pone de manifiesto dando

pautas y normando sus actividades encaminándolas al logro de sus

objetivos.

46 MAQUINARIA Y TRANSPORTE MINERO

SERVICIOS EN INGENIERIA DE MINAS

NUESTRA GRAN EXPERIENCIA EN PRESTIGIOSAS EMPRESAS MINERAS

ASEGURAN UN DESEMPEÑO CALIFICADO EN:

Gerencia de las operaciones.

Planeamiento y diseño de minado a cielo abierto.

Planeamiento y elección de métodos de minado.

Instalación y operación de relleno hidráulico por el método de corte,

relleno ascendente y cámaras y pilares.

Planeamiento y diseño de túneles.

Diseño de instalación y servicios auxiliares de minas.

Estudio, evaluación, selección e implementación de sistemas de equipo

para relleno hidráulico.

Estudio y optimización de extracción de mineral.

Estudios de perforación y voladura.

Estudio de control de sistemas de bombeo, drenaje y ventilación.

Estudio y optimización de métodos para el mantenimiento de

instalaciones y equipos mineros.

Evaluación y selección de personal de operaciones.

PROCEDIMIENTO DE TRABAJO:

1. TRANSPORTE EN INCIMMET (Levantamiento de Pedidos a Camión)

47 MAQUINARIA Y TRANSPORTE MINERO

4.7. TRANSPORTE CON VOLQUETES

EQUIPO

FABRICADO PARA RENDIR

Distancia entre

ejes de 3 a 6.7 m

Rígido o tractor

Motor D9B: 300,

340 ó 380 hp

Motor D13A; 360,

400, 440 ó 480 hp

Motor D13B: 360,

400 ó 440 hp

Economía

Seguridad

Cuatro cómodas

cabinas

CABINAS RESISTENTES A IMPACTOS

Las situaciones de accidente más habituales incluyen colisiones frontales o el

vuelco del camión. Cuando un objeto exterior golpea la cabina, su principal

función consiste en transferir energía a la parte posterior del vehículo, a fin de

mantener en su interior un espacio suficiente como para que los ocupantes

pueden sobrevivir.

Absorción de la energía del impacto

Las fuerzas que intervienen en caso de accidente son tremendas. La fuerza a la

que se ve sometido el cuerpo del conductor puede, como mínimo, duplicar el

peso de su cuerpo. Una persona que pese 100 kg se expone a una fuerza

equivalente a cuatro toneladas cuando se circula a 50 km/h. Por este motivo, es

necesario que el interior de la cabina pueda absorber la energía y amortiguar el

impacto del cuerpo humano.

En todas nuestras cabinas, el volante y el tablero tienen la capacidad de absorber

la energía, al igual que las molduras que se encuentran a la altura de la rodilla.

Todas las telas de la tapicería están también confeccionadas con materiales

resistentes al fuego.

48 MAQUINARIA Y TRANSPORTE MINERO

Además, los accesorios del interior, como el horno microondas y la cafetera,

están

diseñados con una firme sujeción a la estructura de la cabina. De esta

forma,

permanecerán en su lugar en caso de

colisión o de un frenado de emergencia.

FUPS: protección de los

otros conductores

En una colisión, el camión

suele atrapar a los

automóviles en una trampa

mortal. Para evitar esta

situación y optimizar el efecto

de las zonas de deformación

de los automóviles, Volvo

Trucks ha desarrollado FUPS,

el Sistema contra

Empotramiento Frontal.

El sistema FUPS se incluye

de manera estándar en los

modelos Volvo FH y Volvo

FM. Mediante una zona de

deformación de 200 mm de

profundidad, la penetración

en el habitáculo del automóvil

se reduce

considerablemente. El

sistema FUPS aumenta el

índice de supervivencia de

los ocupantes del automóvil.

Además, el parachoques del

camión está situado a la

misma altura que el de un

automóvil, por lo que la zona

de deformación del automóvil

se puede utilizar por

completo.

SUSPENSIÓN

neumática

49 MAQUINARIA Y TRANSPORTE MINERO

El sistema ECS (Suspensión Controlada Electrónicamente) de Volvo le

proporciona una gran comodidad y protege la carga. El sistema se ajusta en

forma automática, por lo que el camión mantiene una altura constante y

compensa la distribución desigual de las cargas.

V. CONCLUSIONES

Se pudo apreciar las diferentes etapas del método de minado de

corte y relleno descendente utilizado en mina Andaychagua.

Podemos concluir con el método de corte y relleno descendente tiene

su punto débil en la utilización de cemento, que eleva el costo de este

método.

Una de las ventajas mas importantes del método es la velocidad de

minado que tiene y su alta mecanización, también un bajo factor de

carga.

Este método nos permite obtener gran cantidad de toneladas de

mineral en un solo disparo y tener reservas para que equipos de

acarreo tengan una utilización por encima de 70 %.

en cuanto a sostenimiento, mina Andaychagua tiene una gran

mecanización en la instalación de Split Set, ya que cuenta con un

BOLTEC, esta maquina puede insertar 20 Split por hora. Y en lo que

se refiere a sostenimiento con shotcrete cuanta con el servicio de

Mambas, que a diferencia de una Aliva puede lanzar hasta 30 m 3 por

hora.

En cuanto a perforación y voladura, no existe un estándar en lo que es

malla de perforación y cantidad de Kg. por frente, eso depende del

operador del jumbo y de los cargadores respectivamente.

50 MAQUINARIA Y TRANSPORTE MINERO

VI. RECOMENDACIONES

Se debe estandarizar la utilización de una malla para la perforación

horizontal, esta malla debe estar para parametrizada por la sección

de la labor y la calidad de roca.

Se debe capacitar a los cargadores en el uso de explosivo, ya que

existe mucha variedad en la cantidad de cartuchos que ponen por

taladros, muchas veces por asegurar el disparo. La sobre carga

genera dilución, desestabilización de la labor, bajo diámetro de

fragmentación y elevación de costos por explosivo, sostenimiento y

acarreo de material sin valor, entre otros. Por otro lado el tener un

factor de carga demasiado bajo traerá consigo el fallido del disparo,

baja eficiencia, bancos y con esto sobre costo por voladura

secundaria.

Aunque la necesidad de tener frentes limpios para disparo es

grande, se debe controlar la seguridad de los operadores, ya que

muchas veces la empresa especializada, ya que muchas veces

ellos entran a primera hora al frente exponiéndose a: gastamiento,

caída de roca, choque del equipo. Lo que generaría perdidas en el

proceso, en la maquina y sobre todo en la integridad física del

operador.

Se debe sostener con shotcrete en el total de la superficie de

labor: hastíales y techo, ya que el trabajo del shotcrete es en

forma de herradura, al sostener solo el techo y un hastial, se

esta bajando la eficiencia del shotcrete.

Se debe controlar mas la utilización de eclímetro en lo que

es la perforación vertical, ya que esta es una de la razones

por que se generan los bancos y la sobre rotura de las

cajas.

Se debería hacer una mejor programación de la moto niveladora, ya que

existen rampas con gran peligró para los volquetes.

51 MAQUINARIA Y TRANSPORTE MINERO

VII. BIBLIOGRAFIA

https://es.scribd.com/document/181686535/ANDAYCHA

GUA

https://es.scribd.com/doc/314718778/La-Mina-

Andaychagua

https://es.scribd.com/document/253595031/Minado-en-

Andaychagua

https://es.scribd.com/presentation/332317317/Unidad-

Minera-Andaychagua

https://es.scribd.com/document/349624847/332317317-

Unidad-Minera-Andaychagua

https://id.scribd.com/presentation/332317317/Unidad-

Minera-Andaychagua

52 MAQUINARIA Y TRANSPORTE MINERO

Anda mungkin juga menyukai

- 1 Maquinaria en Mina AndaychaguaDokumen36 halaman1 Maquinaria en Mina Andaychaguajohn merinoBelum ada peringkat

- Unidad Minera AndaychaguaDokumen31 halamanUnidad Minera AndaychaguaLalo CotaBelum ada peringkat

- Yacimiento YanacochaDokumen19 halamanYacimiento YanacochaLuisContrerasEstradaBelum ada peringkat

- PETS-MIN 010 Perforacion de Chimeneas Slot y VCRDokumen3 halamanPETS-MIN 010 Perforacion de Chimeneas Slot y VCRanon_721871547Belum ada peringkat

- Informe Taladros LargosDokumen8 halamanInforme Taladros LargosMathew SandovalBelum ada peringkat

- Resumen de Palas y Carros Mineros de Buenas TareasDokumen7 halamanResumen de Palas y Carros Mineros de Buenas TareasCarlos José ZavalaBelum ada peringkat

- Ventilacion MilpoDokumen27 halamanVentilacion Milpokepepa100% (1)

- Guia para La Evaluacion de Estabilidad de Pilares CoronaDokumen4 halamanGuia para La Evaluacion de Estabilidad de Pilares CoronaJoshuaTinocoMeloBelum ada peringkat

- VOLCAN COMPAÑIA MINERA - Andaychagua PDFDokumen28 halamanVOLCAN COMPAÑIA MINERA - Andaychagua PDFNestor LlerenaBelum ada peringkat

- Geologia Regional PatazDokumen4 halamanGeologia Regional PatazAnderson Camacho GutiérrezBelum ada peringkat

- Yacimientos AluvialesDokumen24 halamanYacimientos AluvialeshugoBelum ada peringkat

- La Explotación Minería A Tajo AbiertoDokumen9 halamanLa Explotación Minería A Tajo AbiertoBrian R. Araujo ClaudioBelum ada peringkat

- Nuevas Tecnologias en MineriaDokumen10 halamanNuevas Tecnologias en MineriaAbel BellotaBelum ada peringkat

- Informe de SostenimientoDokumen14 halamanInforme de SostenimientojhemizBelum ada peringkat

- Equipos de Carguío en Minería SuperficialDokumen75 halamanEquipos de Carguío en Minería SuperficialCristian Paz100% (1)

- Monografia de La Mina de MinaspataDokumen25 halamanMonografia de La Mina de MinaspataYaneth Pedraza PampañaupaBelum ada peringkat

- Corte y Relleno AscendenteDokumen11 halamanCorte y Relleno AscendenteKrista BishopBelum ada peringkat

- ANDAYCHAGUADokumen112 halamanANDAYCHAGUAJac AraujoBelum ada peringkat

- Servicios Auxiliares - Plano InclinadoDokumen10 halamanServicios Auxiliares - Plano InclinadoBrayan Smhit Rupay HuamánBelum ada peringkat

- INFORME No 001 CMGYMSJVDokumen9 halamanINFORME No 001 CMGYMSJVEdson OoBelum ada peringkat

- YauliyacuDokumen12 halamanYauliyacuedison prado tupiaBelum ada peringkat

- Trabajo Semestral - Planeamiento de Minado Corte y RElleno Ascendente Mecanizado PDFDokumen40 halamanTrabajo Semestral - Planeamiento de Minado Corte y RElleno Ascendente Mecanizado PDFronny gilver prado vasquezBelum ada peringkat

- Sotenimiento Con Pernos de Anclaje (6-1)Dokumen55 halamanSotenimiento Con Pernos de Anclaje (6-1)sagitariog_17Belum ada peringkat

- Shirinkage EstáticoDokumen11 halamanShirinkage EstáticoAnonymous 0euTZhV38100% (1)

- Optimización de Costos de Acarreo Con Equipo Mecanizados en MineriaDokumen40 halamanOptimización de Costos de Acarreo Con Equipo Mecanizados en MineriaLuis Fajardo GoyzuetaBelum ada peringkat

- Mineria SuperficialDokumen3 halamanMineria SuperficialRobert C MontoyaBelum ada peringkat

- Tratamiento de Minerales RauraDokumen43 halamanTratamiento de Minerales RauraClever AriasBelum ada peringkat

- Pala Excavadoras e HidraulicasDokumen58 halamanPala Excavadoras e HidraulicasSusy Serrano FlawersBelum ada peringkat

- Trabajo-La-Poderosa OptimizacionDokumen35 halamanTrabajo-La-Poderosa OptimizacionRuben M Ochoa SolierBelum ada peringkat

- Empresa Minera AntaminaDokumen18 halamanEmpresa Minera AntaminaMARLON MARTINEZ BARBABelum ada peringkat

- Primer Examen Practico de Metodos de Explotacion SubterraneaDokumen2 halamanPrimer Examen Practico de Metodos de Explotacion SubterraneaDanilo Gutierrez BravoBelum ada peringkat

- UNAB 03 Perforacion Por Sistema Rotopercusion THDokumen339 halamanUNAB 03 Perforacion Por Sistema Rotopercusion THCatalina SalitBelum ada peringkat

- Costos en Mineria - AleDokumen18 halamanCostos en Mineria - AleJhon Michael Ch SaBelum ada peringkat

- ISCAYCRUZDokumen3 halamanISCAYCRUZDaniel Sopla CubasBelum ada peringkat

- Mina CondestableDokumen14 halamanMina CondestableKeylla Chavez RosasBelum ada peringkat

- MINA PierinaDokumen18 halamanMINA PierinaJhannes Ivan Rojas100% (1)

- 01 Estandar de Chimeneas ConvencionalesDokumen7 halaman01 Estandar de Chimeneas ConvencionalesRelleno HidráulicoBelum ada peringkat

- Geomecánica en La Mejora Del Sostenimiento de Labores Subterráneas de La Minera Condestable en El Periodo 2018Dokumen13 halamanGeomecánica en La Mejora Del Sostenimiento de Labores Subterráneas de La Minera Condestable en El Periodo 2018Yersy RosalesBelum ada peringkat

- Expo .M. de Corte y Relleno AscendenteDokumen21 halamanExpo .M. de Corte y Relleno AscendenteOscar Marcelo MedranoBelum ada peringkat

- Informe Servicios Auxiliares Mina Cora..Dokumen18 halamanInforme Servicios Auxiliares Mina Cora..waltertafurBelum ada peringkat

- Sgi-Mb-Po-Min-T3810-15 Encarrilamiento de LocomotoraDokumen2 halamanSgi-Mb-Po-Min-T3810-15 Encarrilamiento de LocomotoraOshin Valencia ZúñigaBelum ada peringkat

- Costos de Acarreo Y Transporte Mineria SubteDokumen29 halamanCostos de Acarreo Y Transporte Mineria SubteAlicsirp SueBelum ada peringkat

- INFO. DE NO METÁLICOS FinalDokumen12 halamanINFO. DE NO METÁLICOS FinalAnonymous MAhfaPBelum ada peringkat

- Capitulo II Yacimientos AluvialesDokumen9 halamanCapitulo II Yacimientos AluvialesAnonymous fv1N8tZQBelum ada peringkat

- KPIDokumen14 halamanKPIIrvin Flores YucraBelum ada peringkat

- Mina Andaychagua AcabadoDokumen41 halamanMina Andaychagua AcabadoLuis David Moscol Sandoval100% (1)

- INFORME - KARKATERA FlorDokumen17 halamanINFORME - KARKATERA Florflor miluzkaBelum ada peringkat

- Empresa Minera IscaycruzDokumen9 halamanEmpresa Minera IscaycruzEver GuimarayBelum ada peringkat

- Operaciones en Tajo AbiertoDokumen26 halamanOperaciones en Tajo AbiertoDaNte100% (1)

- Perforación y Voladura en Minería ArtesanalDokumen70 halamanPerforación y Voladura en Minería Artesanaltratatrata12100% (2)

- Examen Parcial - Prognosis de Los Metales - HUINACDokumen112 halamanExamen Parcial - Prognosis de Los Metales - HUINACjeffersonBelum ada peringkat

- Accesorios de VoladuraDokumen10 halamanAccesorios de VoladuraErick Becker Lino SantosBelum ada peringkat

- 11 - Plan-VAN-TIRDokumen22 halaman11 - Plan-VAN-TIRRenzoGarciaEstebanBelum ada peringkat

- ServiciosDokumen358 halamanServiciosXiomara Monares EspinozaBelum ada peringkat

- CAMINODokumen9 halamanCAMINOrichyhurtBelum ada peringkat

- Cerro VerdeDokumen81 halamanCerro VerdeRandy Rodriguez MartinezBelum ada peringkat

- Corte y Relleno AscendenteDokumen22 halamanCorte y Relleno AscendenteDavid MamaniBelum ada peringkat

- Servivios Auxiliares (Antamina y Atacocha)Dokumen11 halamanServivios Auxiliares (Antamina y Atacocha)Robert Jonatan Canaza TurpoBelum ada peringkat

- Informe Trabajo de ExplosivosDokumen21 halamanInforme Trabajo de ExplosivosLalo CotaBelum ada peringkat

- Geologia TiclioDokumen31 halamanGeologia TiclioDante Angel Callupe100% (1)

- Ficha de Inscripcion CofavpDokumen1 halamanFicha de Inscripcion CofavpWalter Raul CulquiBelum ada peringkat

- Tetracloruro de CarbonoDokumen26 halamanTetracloruro de CarbonoWalter Raul CulquiBelum ada peringkat

- Trabajo Final - Proyecto Tia MariaDokumen43 halamanTrabajo Final - Proyecto Tia MariaWalter Raul CulquiBelum ada peringkat

- ArgónDokumen1 halamanArgónWalter Raul CulquiBelum ada peringkat

- LA MATERIA 01 de 3roDokumen5 halamanLA MATERIA 01 de 3roWalter Raul CulquiBelum ada peringkat

- Presentación 60Dokumen17 halamanPresentación 60Walter Raul CulquiBelum ada peringkat

- Practica Dirigida DE QUIMICADokumen2 halamanPractica Dirigida DE QUIMICAWalter Raul CulquiBelum ada peringkat

- Estallido de RocasDokumen15 halamanEstallido de RocasWalter Raul CulquiBelum ada peringkat

- A Dios Lo Que Es de DiosDokumen14 halamanA Dios Lo Que Es de DiosWalter Raul CulquiBelum ada peringkat

- Analisis Bromatologico Del AguacateDokumen16 halamanAnalisis Bromatologico Del AguacateDIANA VERABelum ada peringkat

- Piro MetroDokumen8 halamanPiro MetroKaren VásconezBelum ada peringkat

- Carta de La Salud Compasion Julio 2019Dokumen4 halamanCarta de La Salud Compasion Julio 2019Alayn Hernández FernándezBelum ada peringkat

- Citas Usmp 2023 2222 (4) 2Dokumen9 halamanCitas Usmp 2023 2222 (4) 2Jhonny Meza RodriguezBelum ada peringkat

- Clasificación de Los Volcanes y Sus CaracterísticasDokumen3 halamanClasificación de Los Volcanes y Sus CaracterísticasNohemy Garzón100% (1)

- Enfermedades Infecciosas en El PerúDokumen9 halamanEnfermedades Infecciosas en El PerúStefannie Elizabeth Quispe LorenzoBelum ada peringkat

- Producto de MatricesDokumen13 halamanProducto de MatricesMaicol BarahonaBelum ada peringkat

- Dextrosa AnhidraDokumen3 halamanDextrosa AnhidraErick LópezBelum ada peringkat

- Ebook PDFDokumen234 halamanEbook PDFJoao SalazarBelum ada peringkat

- Guía N°4 Biología 7°Dokumen12 halamanGuía N°4 Biología 7°Joseph suarez martinezBelum ada peringkat

- Ejercicios de Propiedades Coligativas de Las SolucionesDokumen2 halamanEjercicios de Propiedades Coligativas de Las SolucionesJose MejicanoBelum ada peringkat

- Que Es El Ser HumanoDokumen2 halamanQue Es El Ser Humanocesar BurgosBelum ada peringkat

- Didáctica de La Matemática TP 3Dokumen12 halamanDidáctica de La Matemática TP 3NOELIA SOLEDAD SANCHEZBelum ada peringkat

- Caso de Guardia 01.09.22Dokumen71 halamanCaso de Guardia 01.09.22Javier Ariza De La HozBelum ada peringkat

- Uso de La BDokumen2 halamanUso de La BZazil HáBelum ada peringkat

- Bernard MalamudDokumen8 halamanBernard MalamudAlan MellerBelum ada peringkat

- E3 - Paredes Enchapes 2da ParteDokumen52 halamanE3 - Paredes Enchapes 2da ParteanlugallegossBelum ada peringkat

- Normas Sobre El Medioambiente en ColombiaDokumen4 halamanNormas Sobre El Medioambiente en ColombiaKATHERINN GUISSELL DIAZ MALLARINOBelum ada peringkat

- Actividad Mecanica Indusrial 2234653Dokumen7 halamanActividad Mecanica Indusrial 2234653Luis FraileBelum ada peringkat

- Ejercicios para El Desarrollo de Los Fundamentos de BaloncestoDokumen9 halamanEjercicios para El Desarrollo de Los Fundamentos de BaloncestoCentro Digital Rock CafeBelum ada peringkat

- LABORALDokumen36 halamanLABORALChristianBelum ada peringkat

- GPR Guía Práctica para El Uso de Las HerramientasDokumen25 halamanGPR Guía Práctica para El Uso de Las HerramientasChinchero CarlitaBelum ada peringkat

- Esta202202 TF1Dokumen3 halamanEsta202202 TF1Deivis CondezoBelum ada peringkat

- Trabajo HistoriaDokumen44 halamanTrabajo HistoriaRicardo SánchezBelum ada peringkat

- Factores Que Afectan A La Sobrevivencia de Los MoDokumen100 halamanFactores Que Afectan A La Sobrevivencia de Los MoLadies prepa 4Belum ada peringkat

- ABEJASDokumen52 halamanABEJASHernán Castro SanabriaBelum ada peringkat

- Bloqueo de TobilloDokumen28 halamanBloqueo de TobilloKarla De León Vega100% (1)

- Tipos de UvaDokumen4 halamanTipos de Uvawizone dBelum ada peringkat

- Tutoria 1º Aprendiendo A Manejar El EstresDokumen4 halamanTutoria 1º Aprendiendo A Manejar El EstresNorma R VA Öf̲̲̅̅ı̲̲̅̅c̲̲̅̅ı̲̲̅̅a̲̲̅̅l̲̲̅̅'̲̲̅̅F̲̲̅̅bBelum ada peringkat

- Tipos de Mapaps Valles, Llanuras 6 GradoDokumen23 halamanTipos de Mapaps Valles, Llanuras 6 GradoIsmary EspinalBelum ada peringkat