Laboratorio N - 3 Metalurgia Fisica Guiam

Diunggah oleh

JordanAlvaJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Laboratorio N - 3 Metalurgia Fisica Guiam

Diunggah oleh

JordanAlvaHak Cipta:

Format Tersedia

Universidad Nacional de

Trujillo

LABORATORIO N°3

TITULO:

“FABRICACION OBTENCION Y RECONOCIMIENTO

MICROESTRUCTURAL DE ALEACIONES NO FERROSAS DE COBRE:

95%Cu_5%Zn, 60%Cu_40%Zn, y 60%Cu_39.25%Zn_0.75%Sn”.

OBJETIVOS:

Conocer los métodos de fabricación de las aleaciones.

Obtener aleaciones binarias tipo hipoeutéctico, eutéctico e hipereutecticas.

Ternarias: Babbit

Cuaternarias: SAE 40; 85%Cu_5%Zn_5%Sn_5%Pb.

Reconocer micro estructuralmente las aleaciones fabricadas.

FUNDAMENTO TEORICO:

Introducción:

Si bien pocos metales se utilizan en forma pura o casi pura, es verificable la utilización de algunos

de ellos en su forma casi pura.Por ejemplo el cobre con una pureza de 99.99% se usa en cables

eléctricos sin embargo en la mayoría de los materiales metálicos usados en ingeniería son las

aleaciones de dos o más metales o de metales y metaloides. El objetivo principal que se persigue

con las aleaciones es modificar algunas de las propiedades del metal base, ya sea mejorando

algunas características, o corrigiendo defectos que pueden hacer inadecuado su empleo, con ello

se pretende conseguir propiedades adecuadas a las demandas industriales.

El efecto que puede ejercer un elemento sobre otro es tan variado, por lo que resultan

innumerables los criterios que puedan regir en la formación de las aleaciones.

El estudio de la constitución, micro estructura y propiedades de las aleaciones es de suma

importancia para el ingeniero, ya que permitirá dar solución a problemas técnicos que se le

presenten en la industria, y que no puedan ser resueltos con el simple uso de metales puros.

3) Constituyentes de las aleaciones:

La obtención de una aleación metálica o simplemente una aleación, exige que se cumplan

ciertas condiciones. Primero el producto obtenido debe ser lo suficientemente homogéneo para

METALURGIA FISICA I Grupo N°3

Universidad Nacional de

Trujillo

considerar que sus propiedades se repartan por igual en toda su masa y segundo que en el

producto subsista el carácter metálico.

Figura: N° 3.1

Fuente: DONALD R. ASKELAND “CIENCIA E INGENIERIA DE LOS MATERIALES “, cuarta

edición, CANADA, 2005. Configuración electrónica del átomo de cobre, descripción de electrón libre que se ilustra en la

siguiente representación, cabe destacar que existe pequeñas irregularidades con el sistema de llenado tradicional, conocida como

anomalías de la tabla periódica para el caso del cobre.

Para lograr homogeneidad es necesario que exista solubilidad en el estado líquido, pues si esta no

existe en el líquido fundido, los cuerpos se separarían por orden de densidad y al solidificar no se

obtendría una aleación sino un producto estratificado, en que cada uno de estos estratos estaría

formado por una sustancia diferente. La solubilidad puede ser total o limitada.

Para cumplir la segunda condición, es decir, para que el producto obtenido tenga carácter

metálico, es necesario que tales enlaces subsistan después de combinados los componentes que

forman la aleación. La característica principal del enlace metálico, es la libertad en los electrones

de valencia del átomo, libertad que no existe en el caso de los enlaces iónicos, característicos de

los compuestos químicos. Por lo tanto, si en una aleación existiese la posibilidad de formar

compuestos químicos, se perdería los electrones de valencia y con ellos el carácter metálico del

producto. Evidentemente, dado que el compuesto químico exige proporciones fijas, en los casos

en que las proporciones de los componentes de la aleación no coincidan con las proporciones del

compuesto químico, la aleación podrá conservar su carácter metálico, pues todos los átomos

metálicos que no sean absorbidos para la formación del compuesto químico, nos proporcionaran

electrones libres capaces de conservar dicho carácter metálico para dicha aleación.

Las estructuras de las aleaciones pueden ser relativamente simples así como también complejas,

el tipo más simple de aleación lo constituyen las soluciones solidas. Una solución solida, es un

sólido que consta de dos o más elementos dispersos atómicamente en una estructura de fase única.

Estas soluciones cristalinas son bastante comunes y equivalentes a las formas liquidas, pues las

proporciones de los componentes se pueden variar dentro de los límites fijados, sin que se separen

naturalmente. Además, el término solvente se refiere a la forma atómica más abundante, y el

METALURGIA FISICA I Grupo N°3

Universidad Nacional de

Trujillo

soluto a la menos abundante. Esta es una regla general, pero mencionaremos una excepción de

esta cuando hablemos de soluciones solidas sustitucionales.

Por lo que notamos, los constituyentes de una aleación pueden ser compuestos intermetalicos

(compuestos químicos) o soluciones solidas examinaremos a continuación las características de

estos constituyentes.

3.1) Soluciones solidas

Si entre los átomos que forman una aleación no existe afinidad de carácter químico, ellos pueden

combinarse de manera atómica, en el estado sólido, en una misma red espacial. En tal caso se dice

que en los metales forman una solución solida por la semejanza que estas tienen con la solución

liquida.

Figura: N°3.2

Fuente: DONALD R. ASKELAND “CIENCIA E INGENIERIA DE LOS MATERIALES “,

cuarta edición, CANADA, 2005.Mecanismos de (a) difusión intersticial y (b) difusión sustitucional. En la

sustitución, el átomo se mueve a una vacante considerada normalmente como una posición atómica sustitucional y no

como una posición intersticial.

En la soluciones solidas se conserva la red cristalina de uno de los elemento de la aleación, y en

ella aparecerán los átomos del otro elemento, bien sustituyendo átomos del primero en sus

posiciones reticulares (solución solida sustitucional), o bien intercalados en los espacios

intersticiales de dicha red (solución solida intersticial). El tipo de enlace, en la solución solida, es

fundamentalmente metálico y las concentraciones de los elementos pueden ser muy variables, e

incluso en ciertos casos la solución solida puede existir en cualquier proporción (mezcla).

3.1.1) Soluciones solidas intersticiales

En las soluciones solidas intersticiales, el solvente es siempre el elemento que conforma la red,

mientras que el soluto ocupa las posiciones intersticiales de esta red. El tamaño atómico no es el

único factor que determina si se formara una solución solida intersticial o no, los átomos de soluto

intersticial de tamaño pequeño se disuelven con mayor facilidad en los metales de transición que

en otros metales. Se ha encontrado que el carbono es tan insoluble en los metales que no son de

transición que con frecuencia se utilizan en crisoles de grafito y arcilla para fundirlos.

METALURGIA FISICA I Grupo N°3

Universidad Nacional de

Trujillo

Tabla N°3.1

Rango de Energía de

Punto de Estructura

Metal temperatura Activación,

fusión, °C Cristalina

estudiado, °C KJ/mol

Zinc 419 240-418 HCP 91.6

Aluminio 660 400-610 FCC 165

Cobre 1083 700-990 FCC 196

Níquel 1452 900-1200 FCC 293

Hierro α 1530 808-884 BCC 240

Molibdeno 2600 2155-2540 BCC 460

Fuente: JOSE APRAIZ BARREIRA “tratamientos térmicos de los aceros” séptima edición,

Editorial DOSSAT-Plaza de SANTA ANA, 9-Madrid. Año 2000.

Algunos de los metales de transición más importantes comercialmente son: hierro, titanio,

zirconio, níquel, vanadio, cromo, manganeso, molibdeno, wolframio, torio, y uranio. La

capacidad de los metales de transición para disolver átomos intersticiales es debida, según se cree

a su capa electrónica incompleta debajo de la capa electrónica de valencia, lo que no ocurre con

los metales que no son de transición. No obstante, esta capacidad depende del metal en cuestión,

pero de ordinario es pequeña. Los átomos intersticiales a su vez, pueden difundirse fácilmente a

través de los intersticios de la red de solvente y sus efectos sobre las propiedades del solvente son

considerables.

Figura: N°3.3

Fuente: DONALD R. ASKELAND “CIENCIA E INGENIERIA DE LOS MATERIALES “,

cuarta edición, CANADA, 2005. Mecanismos de difusión en los materiales.

3.1.2) Soluciones solidas sustitucionales

METALURGIA FISICA I Grupo N°3

Universidad Nacional de

Trujillo

Si los elementos que conforman la solución solida sustitucional pertenecen a distinto tipo de red

cristalina, examinando la red de la solución solida se determina fácilmente quien es el solvente.

Así pues, en una aleación formada por 40% en peso de níquel y 60% en peso de cromo, a pesar

que el níquel se encuentra en menor proporción, este elemento es el solvente y el cromo es el

soluto, es decir, es una solución solida de cromo en níquel, esto porque la solución solida formada

es FCC como la del níquel y no como la del cromo que es BCC. Si los dos elementos metálicos

tienen el mismo tipo de red cristalina, se considera como solvente el de mayor porcentaje atómico.

Figura: N°3.4

Fuente: DONALD R. ASKELAND “CIENCIA E INGENIERIA DE LOS MATERIALES “,

cuarta edición, CANADA, 2005. Mecanismos de una solución solida limitada que presenta el zinc.

Por lo común, cuando se forma una solución solida por sustitución, los átomos del metal disuelto

aparecen en la red del solvente distribuidos en posiciones enteramente arbitrarias.

Home-Rothery, señalo que solo ocurre una solubilidad solida extensa de un metal en otro, si los

diámetros de los metales difieren en menos del 15% conocida como factor de tamaño, otro factor

importante a considerar es la electronegatividad, además de los factores de valencia y de

estructura.

Solo en los casos en que a los factores favorables a la solubilidad se une el de igualdad en los

tipos de re cristalina, se podrán obtener soluciones solidas completa, o solubilidad total.

3.2) Fases intermedias

A diferencia de las soluciones solidas cuya localización en el diagrama de equilibrio, aparecen en

los extremos, y por ello se les denomina fases terminales, las fases intermedias aparecen en el

interior de los diagramas de equilibrio. Estas fases intermedias pueden ser compuestos

electrónicos y compuestos intermetalicos.

METALURGIA FISICA I Grupo N°3

Universidad Nacional de

Trujillo

3.2.1) Compuestos electrónicos

Los compuestos electrónicos, son fases intermedias cuya formación se debe a la inestabilidad de

la nube electrónica que llega a saturarse de electrones, al solubilizar en un metal A en una cierta

cantidad de otro metal B de valencia superior al solvente.

3.2.2) Compuestos intermetalicos

Los compuestos intermetalicos, presentan un comportamiento en parte metálico y en parte similar

a los verdaderos compuestos químicos con enlaces iónico-covalente.

Figura: N°3.5

Fuente: DONALD R. ASKELAND “CIENCIA E INGENIERIA DE LOS MATERIALES “,

cuarta edición, CANADA, 2005. Mecanismos del arreglo aleatorio de atomos, formando embriones.

Muchos de los compuestos intermetalicos que presentan el predominio del enlace no metálico,

pueden considerarse como verdaderos compuestos químicos, no obstante, por lo común, no

responden a las leyes de valencia. Debido a su comportamiento no metálico presentan como

propiedades una alta dureza, baja plasticidad y baja conductividad eléctrica y térmica.

Tabla N° 3.2

Soluto Solvente D0 Q

(estructura huésped) cm2/s Cal/mol

Carbono Fe (FCC) 0.22 34000

Carbono Fe (BCC) 2.20 29300

Hierro Fe (FCC) 0.21 64000

Hierro Fe (BCC) 2.00 57500

Niquel Fe (FCC) 0.77 67000

Zinc Cobre 0.34 45600

Cobre Aluminio 0.15 30200

Valores de Q y D0 para ciertos metales.

Fuente: ROBERTO E. REED HILL “Principios de metalurgia física” segunda edición, CIA.

Editorial ContinentalS.A. de C.V. México 22. Enero de 1986.

METALURGIA FISICA I Grupo N°3

Universidad Nacional de

Trujillo

A diferencia de los compuestos electrónicos, los compuestos intermetalicos se encuentran en

posiciones intermedias en el diagrama de equilibrio (fase intermedia) formando una línea recta.

Algunos de ellos se forman por reacciones en estado sólido, compuestos químicos inestables, y

otros, se obtienen directamente desde el estado liquido, compuestos químicos estables.

Los compuestos intermetalicos también se les suele clasificar como: compuestos intermetalico de

valencia y compuestos intermetalicos intersticiales.

Los compuestos intermetalicos de valencia, se forman por metales no similares químicamente y

se combinan siguiendo las reglas de valencia química. Como suelen tener enlace fuerte (Iónico o

covalente), sus propiedades son esencialmente no metálicas.

Los compuestos intermetalicos intersticiales, se forman por la unión entre los elementos de

transición con el carbono, hidrogeno, oxigeno, nitrógeno y boro. Como se menciono

anteriormente, estos átomos son relativamente pequeños y se acomodan en los intersticios de la

estructura cristalina.

3.3) Cobre y aleaciones al cobre

3.3.1) Cobre

Figura: N°3.6

Fuente: Duque Jarmillo, Jaime et al (2007). “, cuarta edición, MEXICO, publicado en

wikimedia, 2008.

Las propiedades del cobre más importantes son la alta conductividad eléctrica y térmica, buena

resistencia a la alta conductividad eléctrica y térmica, buena resistencia a la corrosión,

maquinabilidad, resistencia y facilidad de fabricación. Además, el cobre es no magnético, tiene

METALURGIA FISICA I Grupo N°3

Universidad Nacional de

Trujillo

un color atractivo, y puede ser soldado, con latón, estaño, y fácilmente se termina por

revestimiento metálico (galvanizado) o barnizado. Algunas de estas propiedades básicas pueden

mejorarse mediante una aleación adecuada. La mayor parte del cobre que se utiliza para

conductores eléctricos contiene 99.99% de cobre y se identifica ya sea como cobre electrolítico

resistente al depósito de grasa (típico del cobre) (ETP) o como cobre libre de oxigeno de alta

conductividad (OFHC). El cobre electrolítico también se utiliza en materiales para techos

albañales, tuberías, radiadores y empaques para automóviles, teteras, cubas, recipientes de presión

en equipos para destilería y otros procesos. El cobre electrolítico contiene de 0.02 a 0.05% de

oxigeno, el cual se combina con el cobre en forma de compuesto, oxido cuproso (Cu2O). En la

condición de fundido (sin tratamiento térmico), el oxido de cobre y el cobre forman una mezcla

interdendritica eutéctica eutéctica. Después de trabajada y recocida, la red interdendritica se

destruye, y la resistencia mejora. El cobre libre de oxigeno se utiliza en tubos electrónicos o

aplicaciones similares por que logra un sello perfecto con el vidrio

3.3.2) Aleaciones de cobre

Las aleaciones de cobre comerciales más importantes se pueden clasificar como sigue:

a) Piezas de cobre mecanizadas. b) Componentes de tuberías para soldar.

c) Destilería con alambiques de cobre. d) Bobina de tubo de cobre.

METALURGIA FISICA I Grupo N°3

Universidad Nacional de

Trujillo

e) Ollas f) Grifos g) bisagra g) Candados h) Manija

i) Engranajes de metal Muntz (60%Cu-40% Zn).

Figura: N°3.7

Fuente: Duque Jaramillo, Jaime et al (2007). “, cuarta edición, MEXICO, publicado en

wikimedia, 2008. Productos más comercialmente utilizados en diferentes opciones de uso en

aleaciones de cobre, como son los latones en sus diversos porcentajes de elementos aleantes.

1).Latones: aleaciones de cobre y zinc.

A: Latones alfa-aleaciones que contienen hasta 36% de zn.

Latones amarillos alfa-20 a 36% de zn

Latones rojos-5 a 20% de zn.

B: Latones alfa mas beta-54 a 62% de cobre.

2).Bronces: hasta 12% de elemento de aleación.

Bronces al estaño

Bronces al silicio

Bronces al aluminio

Bronces al berilio

3).Cuproniqueles: aleaciones de cobre y níquel.

4). Platas niquel: aleaciones de cobre, níquel y zinc.

METALURGIA FISICA I Grupo N°3

Universidad Nacional de

Trujillo

a) diagrama de equilibrio Cu_zn. b) diagrama de equilibrio Cu_Sn

Figura: N°3.8

Fuente: DONALD R. ASKELAND “CIENCIA E INGENIERIA DE LOS MATERIALES “, cuarta

edición, CANADA, 2005.

3.3.3) Latones general

Esencialmente los latones son aleaciones de cobre y zinc, algunas de las cuales tienen pequeñas

cantidades de otros elementos, como plomo, estaño o aluminio. Las variaciones en composición

darán como resultado las características de color, resistencia, ductilidad, maquinabilidad,

resistencia a la corrosión deseadas o una combinación de tales propiedades.

Figura: N°3.9

Fuente: Duque Jarmillo, Jaime et al (2007). “, cuarta edición, MEXICO, publicado en wikimedia,

2008. Piezas de calibración utilizadas en balanzas, y otros usos como alineación en albañilería, de

la aleación más comercial: latón.

En la mayoría de los casos, la adición de elemento de solución solida tiende a disminuir la

ductilidad conforme aumenta la ductilidad junto con la resistencia. La mejor combinación de

resistencia y ductilidad se obtiene en un latón 70Cu_30Zn.

METALURGIA FISICA I Grupo N°3

Universidad Nacional de

Trujillo

Figura: N°3.10

Fuente: Duque Jarmillo, Jaime et al (2007). “, cuarta edición, MEXICO, publicado en

wikimedia, 2008. Mortero de latón, utilizada tanbien como producto ornamental.

Los latones comerciales se pueden dividir en dos grupos: latones para trabajo en frio (Latones 𝛼 )

y los latones para trabajo en caliente (Latones 𝛽 ).

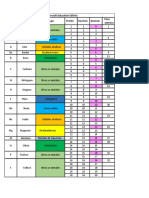

Tabla 3.3

Zinc, % RESISTENCIA ELONGACION, % BHN, 10 MM,

TENSIL, Lb/pulg2 EN 2 PULG 500KG

0 32000 46 38

5 36000 49 49

10 41000 52 54

15 42000 56 58

20 43000 59 56

25 45000 62 54

30 45000 65 55

35 46000 60 55

40(+𝛽) 54000 45 75

Datos tomados del Abner, Ed. N° 1, Cap. 12 METALES Y ALEACIONES NO FERROSAS; efecto del

zinc sobre las propiedades de aleaciones de cobre, para aleaciones comerciales con moderado tamaño de

grano.

3.3.3.1) Latones rojo

Estos contienen entre 5-20% de zinc, generalmente tienen mejor resistencia a la corrosión que

los latones amarillos; generalmente tienen mejor resistencia a la corrosión que los latones

amarillos y no son susceptibles a la presencia de fisuras por esfuerzos de corrosión o

dezinficacion. Los latones al bajo zinc más comunes son el oropel (95% Cu- 5%Zn), el bronce

comercial (90%Cu-10%Zn), el latón rojo (85%Cu-5%Zn) y el latón bajo (80%Cu-20%Zn).

METALURGIA FISICA I Grupo N°3

Universidad Nacional de

Trujillo

3.3.3.2) El oropel (95%Cu-5% Zn)

Figura: N°3.11

Fuente: Duque Jarmillo, Jaime et al (2007). “, cuarta edición, MEXICO, publicado en

wikimedia, 2008. Tuberia de oropel.

Tiene mayor resistencia que el cobre y se utiliza para hacer monedas, medallas, fichas, capsulas

para fusibles, fulminantes, emblemas, placas y como base para artículos recubiertos de oro o

altamente pulidos.

3.3.3.3) Latones alfa mas beta

a) Bobina del metal Muntz (60%Cu-40% Zn) b)bobina del oropel (95%Cu-5% Zn)

Figura: N°3.12

Fuente: Duque Jarmillo, Jaime et al (2007). “, cuarta edición, MEXICO, publicado en wikimedia,

2008. Bobinas de oropel y Muntz.

Estos contienen de 54 a 62 % de cobre. Del análisis del diagrama de fases, se ve que las aleaciones

constan de dos fases: (𝛼 𝑦 𝛽′). La fase 𝛽′ es más dura y frágil a temperatura ambiente que la fase

𝛼, por tanto estas aleaciones son más difíciles de trabajar en frio que los latones 𝛼 . A altas

temperaturas, la fase 𝛽 se hace muy plástica y como la mayoría de estas aleaciones pueden

calentarse para obtener una región de una sola fase 𝛽 , tienen excelentes propiedades de trabajo

en caliente.

3.3.3.4) El metal Muntz (60%Cu-40% Zn)

METALURGIA FISICA I Grupo N°3

Universidad Nacional de

Trujillo

Figura: N°3.13

Fuente: Duque Jarmillo, Jaime et al (2007). “, cuarta edición, MEXICO, publicado en wikimedia,

2008.Tuberia de aleación de cobre y Zinc (Muntz).

El cual tiene alta resistencia y excelentes propiedades de trabajo en caliente. El rápido

enfriamiento de la región 𝛽 puede suprimir la precipitación de la mayoría de la fase 𝛼 . El metal

muntz en forma de láminas se utiliza para cubiertas de barcos, cabezas de condensador, metal

dentado y trabajos de arquitectura, así como para vástagos de válvulas, varillas para soldadura

en latón y tubos de condensadores. El metal muntz plomado que contiene de 0.40% a 0.80% de

plomo tiene mayor maquinabilidad mejorada.

3.3.3.5) El latón naval (60%Cu-39.25%Zn-0.75%Sn)

Figura: N°3.14

Fuente: Duque Jarmillo, Jaime et al (2007). “, cuarta edición, MEXICO, publicado en wikimedia,

2008.Tuberia de aleación de cobre y Zinc en aleación porcentual 60%Cu_39.25%Zn_0.75%Sn ,

conocida como latón naval.

También conocidos como bronce tobin, tiene la resistencia incrementada a la corrosión por agua

salada y se emplea para placas de condensador, varillas para soldar, ejes para propelas, bielas y

vástagos para válvulas. El latón naval plomado, junto con 1.75% de Pb para maquinabilidad

mejorada, se utiliza para ferretería marina.

METALURGIA FISICA I Grupo N°3

Universidad Nacional de

Trujillo

3.4) Propiedades y características del cobre

3.4.1) Propiedades

3.4.1.1) Propiedades físicas

Figura: N°3.15

Fuente: Duque Jarmillo, Jaime et al (2007). “, cuarta edición, MEXICO, publicado en wikimedia,

2008.Cubierta del Palacio de los Deportes de México D. F. construida en 1968 con cobre expuesto a la intemperie.

El cobre posee varias propiedades físicas que propician su uso industrial en múltiples

aplicaciones, siendo el tercer metal, después del hierro y del aluminio, más consumido en el

mundo. Es de color rojizo y de brillo metálico y, después de la plata, es el elemento con mayor

conductividad eléctrica y térmica. Es un material abundante en la naturaleza; tiene un precio

accesible y se recicla de forma indefinida; forma aleaciones para mejorar las prestaciones

mecánicas y es resistente a la corrosión y oxidación.

La conductividad eléctrica del cobre puro fue adoptada por la Comisión Electrotécnica

Internacional en 1913 como la referencia estándar para esta magnitud, estableciendo el

International Annealed Copper Standard (Estándar Internacional del Cobre Recocido) o IACS.

Según esta definición, la conductividad del cobre recocido medida a 20 °C es igual a 58,1086 S/m.

A este valor de conductividad se le asigna un índice 100% IACS y la conductividad del resto de

los materiales se expresa en porcentaje de IACS. La mayoría de los metales tienen valores de

conductividad inferiores a 100% IACS pero existen excepciones como la plata o los cobres

especiales de muy alta conductividad designados C-103 y C-110.

3.4.1.2) Propiedades mecánicas

Tanto el cobre como sus aleaciones tienen una buena maquinabilidad, es decir, son fáciles de

mecanizar. El cobre posee muy buena ductilidad y maleabilidad lo que permite producir láminas

e hilos muy delgados y finos. Es un metal blando, con un índice de dureza 3 en la escala de Mohs

(50 en la escala de Vickers) y su resistencia a la tracción es de 210 MPa, con un límite elástico de

33,3 MPa. Admite procesos de fabricación de deformación como laminación o forja, y procesos

METALURGIA FISICA I Grupo N°3

Universidad Nacional de

Trujillo

de soldadura y sus aleaciones adquieren propiedades diferentes con tratamientos térmicos como

temple y recocido. En general, sus propiedades mejoran con bajas temperaturas lo que permite

utilizarlo en aplicaciones criogénicas.

Tabla:N°3.4

Metal Densidad Resistencia a la Resistencia Costo por

tension(PSI) especifica(plg) libra($)

g/cm3 Lb/plg3

Aluminio 2.7 0.097 83000 8.6*10¨5 0.60

Cobre 8.93 0.322 150000 4.7*¨105 1.10

Zinc 7.13 0.257 75000 2.9*10¨5 0.55

Datos tomados del Abner, Ed. N° 1, Cap. 12 METALES Y ALEACIONES NO FERROSAS Resistencia especifica y

costo de las aleaciones no ferrosas, especificamente para aluminio, cobre y zinc.

3.4.2) Características químicas

Figura: N°3.16

Fuente: Duque Jarmillo, Jaime et al (2007). “, cuarta edición, MEXICO, publicado en wikimedia, 2008.Techumbre de

cobre con pátina de cardenillo en el ayuntamiento de Minneapolis (Minnesota).

En la mayoría de sus compuestos, el cobre presenta estados de oxidación bajos, siendo el más

común el +2, aunque también hay algunos con estado de oxidación +1.

Expuesto al aire, el color rojo salmón inicial se torna rojo violeta por la formación de óxido

cuproso (Cu2O) para ennegrecerse posteriormente por la formación de óxido cúprico (CuO). La

coloración azul del Cu+2 se debe a la formación del ion [Cu (OH2)6]+2.

Expuesto largo tiempo al aire húmedo, forma una capa adherente e impermeable de carbonato

básico (carbonato cúprico) de color verde y venenoso. También pueden formarse pátinas de

cardenillo, una mezcla venenosa de acetatos de cobre de color verdoso o azulado que se forma

METALURGIA FISICA I Grupo N°3

Universidad Nacional de

Trujillo

cuando los óxidos de cobre reaccionan con ácido acético, que es el responsable del sabor del

vinagre y se produce en procesos de fermentación acética. Al emplear utensilios de cobre para la

cocción de alimentos, deben tomarse precauciones para evitar intoxicaciones por cardenillo que,

a pesar de su mal sabor, puede ser enmascarado con salsas y condimentos y ser ingerido.

Los halógenos atacan con facilidad al cobre, especialmente en presencia de humedad. En seco, el

cloro y el bromo no producen efecto y el flúor sólo le ataca a temperaturas superiores a 500 °C.

El cloruro cuproso y el cloruro cúprico, combinados con el oxígeno y en presencia de humedad

producen ácido clorhídrico, ocasionando unas manchas de atacamita o paratacamita, de color

verde pálido a azul verdoso, suaves y polvorientas que no se fijan sobre la superficie y producen

más cloruros de cobre, iniciando de nuevo el ciclo de la erosión.

Los ácidos oxácidos atacan al cobre, por lo cual se utilizan estos ácidos como decapantes (ácido

sulfúrico) y abrillantadores (ácido nítrico). El ácido sulfúrico reacciona con el cobre formando un

sulfuro, CuS (covelina) o Cu2S (calcocita) de color negro y agua. También pueden formarse sales

de sulfato cúprico (antlerita) con colores de verde a azul verdoso.44 Estas sales son muy comunes

en los ánodos de los acumuladores de plomo que se emplean en los automóviles.

Figura: N°3.17

Fuente: Duque Jarmillo, Jaime et al (2007). “, cuarta edición, MEXICO, publicado en wikimedia, 2008.Disco

de cobre obtenido mediante un proceso de colada continua (99,95% de pureza)

El ácido cítrico disuelve el óxido de cobre, por lo que se aplica para limpiar superficies de cobre,

lustrando el metal y formando citrato de cobre. Si después de limpiar el cobre con ácido cítrico,

se vuelve a utilizar el mismo paño para limpiar superficies de plomo, el plomo se bañará de una

capa externa de citrato de cobre y citrato de plomo con un color rojizo y negro.

3.5) Aplicaciones y usos del cobre

METALURGIA FISICA I Grupo N°3

Universidad Nacional de

Trujillo

Ya sea considerando la cantidad o el valor del metal empleado, el uso industrial del cobre es muy

elevado. Es un material importante en multitud de actividades económicas y ha sido considerado

un recurso estratégico en situaciones de conflicto.

Electricidad y telecomunicaciones

Figura: N°3.17

Fuente: Duque Jarmillo, Jaime et al (2007). “, cuarta edición, MEXICO, publicado en

wikimedia, 2008.Cable eléctrico de cobre. Bobina de alambre desnudo.

El cobre es el metal no precioso con mejor conductividad eléctrica. Esto, unido a su ductilidad y

resistencia mecánica, lo han convertido en el material más empleado para fabricar cables

eléctricos, tanto de uso industrial como residencial. Asimismo se emplean conductores de cobre

en numerosos equipos eléctricos como generadores, motores y transformadores. La principal

alternativa al cobre en estas aplicaciones es el aluminio.

Medios de transporte

Figura: N°3.18

Fuente: Duque Jarmillo, Jaime et al (2007). “, cuarta edición, MEXICO, publicado en wikimedia,

2008.utilización de cobre en aleación, para ser utilizada en componentes de automóviles.

El cobre se emplea en varios componentes de coches y camiones, principalmente los radiadores

(gracias a su alta conductividad térmica y resistencia a la corrosión), frenos y cojinetes, además

METALURGIA FISICA I Grupo N°3

Universidad Nacional de

Trujillo

naturalmente de los cables y motores eléctricos. Un coche pequeño contiene en total en torno a

20 kg de cobre, subiendo esta cifra a 45 kg para los de mayor tamaño.

También los trenes requieren grandes cantidades de cobre en su construcción: 1 - 2 toneladas en

los trenes tradicionales y hasta 4 toneladas en los de alta velocidad. Además las catenarias

contienen unas 10 toneladas de cobre por kilómetro en las líneas de alta velocidad.

Por último, los cascos de los barcos incluyen a menudo aleaciones de cobre y níquel para reducir

el ensuciamiento producido por los seres marinos.

Construcción y ornamentación

Figura: N°3.19

Fuente: Duque Jarmillo, Jaime et al (2007). “, cuarta edición, MEXICO, publicado en wikimedia,

2008.Cara de la Estatua de la Libertad de Nueva York, hecha con láminas de cobre sobre una estructura

de acero.

Una gran parte de las redes de transporte de agua están hechas de cobre o latón, debido a su

resistencia a la corrosión y sus propiedades anti-bacterianas, habiendo quedado las tuberías de

plomo en desuso por sus efectos nocivos para la salud humana. Frente a las tuberías de plástico,

las de cobre tienen la ventaja de que no arden en caso de incendio y por tanto no liberan humos y

gases potencialmente tóxicos.

El cobre y, sobre todo, el bronce se utilizan también como elementos arquitectónicos y

revestimientos en tejados, fachadas, puertas y ventanas. El cobre se emplea también a menudo

para los pomos de las puertas de locales públicos, ya que sus propiedades anti-bacterianas evitan

la propagación de epidemias.

Dos aplicaciones clásicas del bronce en la construcción y ornamentación son la realización de

estatuas y de campanas.

METALURGIA FISICA I Grupo N°3

Universidad Nacional de

Trujillo

El sector de la construcción consume actualmente (2008) el 26% de la producción mundial de

cobre.

Monedas

Desde el inicio de la acuñación de monedas en la Edad Antigua el cobre se emplea como materia

prima de las mismas, a veces puro y, más a menudo, en aleaciones como el bronce y el

cuproníquel.

Ejemplos de monedas que incluyen cobre puro:

Las monedas de uno, dos y cinco céntimos de euro son de acero recubierto de cobre. La

moneda de un centavo de dólar estadounidense es de cinc recubierto de cobre.

a) Moneda estampada de 5 céntimos de Argentina.

Ejemplos de monedas de cuproníquel:

Disco interior de la moneda de un euro y parte exterior de la moneda de dos euros.

Monedas de 25 y 50 céntimos de dólar estadounidense. Monedas españolas de 5, 10, 25,

50 y 200 pesetas acuñadas desde 1949.

b) Moneda estampada de 1 céntimos de Argentina.

c) Moneda estampada de 50 céntimos de euro (España).

Ejemplos de monedas de otras aleaciones de cobre:

METALURGIA FISICA I Grupo N°3

Universidad Nacional de

Trujillo

Las monedas de diez, veinte y cincuenta céntimos de euro son de oro nórdico, una

aleación que contiene un 89% de cobre. Las monedas argentinas de 1/2, 1, 5, 10 y 50

centavos de austral son de latón.

d) Moneda estampada de 2 céntimos de Argentina.

Figura: N°3.20

Fuente: Duque Jarmillo, Jaime et al (2007). “, cuarta edición, MEXICO, publicado en wikimedia,

2008.monedas de diferentes países, utilizando como elemento aleante al cobre, y Zinc (Latón).

IV.MATERIALES, HERRAMIENTAS Y EQUIPOS:

1.1. Materiales:

Cobre puro Cu: cables de conducción de electricidad 99.99%

Zinc puro Zn : laminas, y solido de zinc 99.9%

Estaño puro Sn : solido de estaño 99.9%

1.2. Herramientas :

Lija de agua (80, 100, 180, 320, 400, 600 y 1000).

Pana y Abrasivo Alúmina de 5 µm y 3µm

Crisoles ( 6 unidades )

Sierra

Tenazas

Gas ( 1 unidad)

Agua Destilada.

Algodón

Arcilla refractaria, para el colado de la aleación.

Elemento de ataque hidróxido de amonio. Conc.30%.

Cámara fotográfica.

Durómetro INDENTEC.

Soplete

Microscopio Leica

Moladora para desvaste. (Lab. De Metalurgia física)

METALURGIA FISICA I Grupo N°3

Universidad Nacional de

Trujillo

Balanza analítica. (Lab. Procesamiento de minerales).

PROCEDIMIENTO EXPERIMENTAL:

A) DESCRIPCION DEL PROCESO:

Para este laboratorio se realizara cuatro diferentes tipos de aleaciones en base a un peso de

150 gr. Cada una:

1. 95% Cu - 5% Al

2. 90% Cu - 10% Al

3. 88%Cu - 12% Al

4. 82%Cu - 18% Al

Con los porcentajes de cada elemento calcular el peso requerido para cada aleación en base

a un peso total de 150 gr cada.

En una caja de moldeo perforar con molde cuatro pequeños agujeros, los cuales serán

molde para cada aleación.

Siguiendo con el laboratorio acondicionamos el gas, las válvulas una manguera y el coplete

para comenzar con la fundición de los materiales.

Colocamos en una mesa cuatro crisoles cada uno servirá para las cuatro aleaciones.

Se comienza precalentar los crisoles por la parte inferior con el fin de precalentarlos antes

de iniciar la fundición de los elementos para evitar que alguno se fracture.

Una vez calentado realizamos la primera fundición que es la aleación de 95% Cu - 5% Al.

Primero adicionamos al crisol el cobre, después de unos segundos que este fundido se vierte

el Aluminio para luego seguir fundiendo y finalmente se vierte (colada) a un molde, las

cantidades que se utilizan en esta primera aleación es de 142.5 gramos de cobre y 7.5

gramos de aluminio.

Después realizamos la segunda aleación, 90% Cu - 10% Al, Al igual que la anterior

primero acondicionamos el crisol para precalentarlo y luego adicionamos el cobre pero en

menor proporción (90 gramos de cobre y 60 gramos de zinc). y una vez fundido el cobre

agregamos el Zn disminuyendo la temperatura en el soplete, para evitar así entonces la

volatilización del zinc.

La tercera aleación, 88% Cu - 12% Al, Al igual que la anterior primero acondicionamos

el crisol para precalentarlo y luego adicionamos el cobre pero en menor proporción (90

METALURGIA FISICA I Grupo N°3

Universidad Nacional de

Trujillo

gramos de cobre y 60 gramos de zinc). y una vez fundido el cobre agregamos el Zn

disminuyendo la temperatura en el soplete, para evitar así entonces la volatilización del

zinc.

Finalmente realizamos la tercera aleación, 82% Cu - 18% Al, En este caso utilizamos el

mismo porcentaje de cobre (60%) que la anterior la única diferencia es que utilizaremos

estaño en pequeña proporción haciendo variar el porcentaje de zinc, en las diferentes

cantidades 58.875 gramos de zinc, y 1.125 gramos de zinc. Se agregó al crisol precalentado

el cobre luego de uno segundos agregamos el zinc para finalmente agregar el estaño y fundir

hasta que se quede en forma homogénea.

NOTA: Para los pesos que se utilizaron de 150 gramos de aleación, se utilizo una balanza

analítica de 4 dígitos (Lab. De procesamiento de minerales), algunos de ellos metales)

fueron cortados y otros golpeados con una comba (zinc).

Una vez obtenido las aleaciones de latón se realiza a medir la dureza.

Después sacamos una probeta de los latones para luego desbastarlos y pulirlos para

finalmente observar la micro estructura.

FOTOGRAFIAS DURANTE EL PROCESO:

METALURGIA FISICA I Grupo N°3

Universidad Nacional de

Trujillo

METALURGIA FISICA I Grupo N°3

Universidad Nacional de

Trujillo

METALURGIA FISICA I Grupo N°3

Universidad Nacional de

Trujillo

CALCULOS Y RESULTADOS:

MEDICION DE DUREZA.

Tabla: N°3.5

ALEACION MEDICION

90%Cu_10%Pb 58

60%Pb_40%Cu 56.9

10%Cu_70%Pb_20%Sn 59.9

Este procedimiento fue medido en el laboratorio de metalurgia física con un durómetro.

CALCULO DEL CALOR PARA LA FUNDICION:

Método experimental:

Por puntos de fusión más altos.

Por cálculos de calor.

ECUACION GENERAL DEL CALOR (J).

METALURGIA FISICA I Grupo N°3

Universidad Nacional de

Trujillo

𝒕𝒇 𝒕𝑭

𝑸 = 𝒎𝑪𝒑 ∫ 𝒅𝒕 + 𝒎∆𝑯𝒇𝑴𝒆𝒕. + 𝒎𝑪𝒑 ∫ 𝒅𝒕

𝒕𝒊 𝒕𝒇

1) ALEACION: 90%Cu_10%Pb:

Calor para el Cu:

𝐽 1357 𝐽 𝐽 2868

𝑄𝐶𝑢 = (90𝑔) (0.39 )∫ 𝑑𝑡 + (90𝑔) (203 ) + (90𝑔)(0.39 )∫ 𝑑𝑡

𝑔.°𝑘 298 𝑔 𝑔°𝑘 1357

108477J ≈ 108.477KJ

Calor para el Pb:

𝐽 600 𝐽 𝐽 1998

𝑄𝐶𝑢 = (10𝑔) (0.13 𝑔.°𝑘) ∫298 𝑑𝑡 + (10𝑔) (24.5 𝑔) + (10𝑔)(0.13 𝑔°𝑘) ∫600 𝑑𝑡

2455J ≈ 2.455KJ

2) ALEACION::60%Pb_40%Cu:

Calor para el Cu:

𝐽 1357 𝐽 𝐽 2868

𝑄𝐶𝑢 = (40𝑔) (0.39 𝑔.°𝑘) ∫298 𝑑𝑡 + (40𝑔) (203 𝑔) + (40𝑔)(0.39 𝑔°𝑘) ∫1357 𝑑𝑡

48212 J ≈ 48.212KJ

Calor para el Pb:

𝐽 600 𝐽 𝐽 1998

𝑄𝑍𝑛 = (60𝑔) (0.13 ) ∫ 𝑑𝑡 + (60𝑔) (24.5 ) + (60𝑔)(0.13 )∫ 𝑑𝑡

𝑔.°𝑘 298 𝑔 𝑔°𝑘 600

14730J ≈ 14.730KJ

3) ALEACION: 10%Cu_70%Pb_20%Sn:

Calor para el Cu:

𝐽 1357 𝐽 𝐽 2868

𝑄𝐶𝑢 = (10.5𝑔) (0.39 𝑔.°𝑘) ∫298 𝑑𝑡 + (10.5𝑔) (203 𝑔) + (10.5𝑔)(0.39 𝑔°𝑘) ∫1357 𝑑𝑡

12655.65 J ≈ 12.65565KJ

Calor para el Pb:

𝐽 600 𝐽 𝐽 1998

𝑄𝑍𝑛 = (73.5𝑔) (0.13 ) ∫ 𝑑𝑡 + (73.5𝑔) (24.5 ) + (73.5𝑔)(0.13 )∫ 𝑑𝑡

𝑔.°𝑘 298 𝑔 𝑔°𝑘 600

18044.25J ≈ 18.044KJ

Calor para el Sn:

𝐽 505 𝐽 𝐽 621

𝑄𝑆𝑛 = (21𝑔) (0.23 𝑔.°𝑘) ∫298 𝑑𝑡 + (21𝑔) (60.6 𝑔) + (21𝑔)(0.23 𝑔°𝑘) ∫505 𝑑𝑡

3315.69J ≈ 3.31569KJ

METALURGIA FISICA I Grupo N°3

Universidad Nacional de

Trujillo

NOTA: Para los resultados obtenidos, se debe utilizar el procedimiento de absorción de

calor más alto, según esto, no habrá exceso de calor en un elemento respecto al otro.

La relación de calor debe seguir de la siguiente manera:𝑄𝐴𝑧𝑢𝑙 > 𝑄𝑟𝑜𝑗𝑜 > 𝑄𝑣𝑒𝑟𝑑𝑒 .

DESCRIPCION GENERAL DEL DIAGRAMA Cu_Zn_Sn:

DIAGRAMA DE EQUILIBRIO BINARIO: Cu_Zn.

Las siete fases solidas en el sistema cobre_zinc se clasifican como sigue:

Fases solidas terminales:

Fase 𝛼, sistema FCC, basada en la red del cobre.

Fase 𝑛, sistema HCP, basada en la red del Zinc.

Fases intermedias o compuestos electrónicos

Fase 𝛽, sistema BCC, tiene por composición CuZn, compuesto electrónico (21/14)

desordenada.

Fase 𝛽, sistema BCC, ordenada.

METALURGIA FISICA I Grupo N°3

Universidad Nacional de

Trujillo

Fase 𝛾, estructura cubica compleja, tiene por composicion𝐶𝑢5 𝑍𝑛8, compuesto

electrónico (21/13).

Fase 𝛿, estructura BCC, tiene por composicion𝐶𝑢𝑍𝑛3 , compuesto electrónico (21/14)

Fase 𝜀, estructura HCP, tiene por composición 𝐶𝑢21 𝑍𝑛79

Estos compuestos electrónicos presentan solubilidad, por lo que su comportamiento es

parecido a las soluciones solidas. Efectivamente como se puede observar en la figura, a

temperaturas altas admiten una variabilidad en su composición

Excepto por las fases 𝛼 y 𝛽 , todos los campos de fases simples (𝛽,𝛾 𝛿, 𝜀 , y 𝑛) se forman

mediante reacción peritectica, en consecuencia hay 5 reacciones peritecticas en el

diagrama Cu_Zn. La fase 𝛿 difiere de las otras fases en que es estables sobre una zona de

temperatura limitada (699 a 557°C), además el campo de la fase 𝛿 termina en un punto

eutectoide.

Otra característica importante de este diagrama es la transformación Orden_Desorden que

ocurre en la fase BCC (𝛽 → 𝛽 ′ ). La composición estequiometrica es Cu_Zn (BCC), con

atomos de cobre en los vértices y el atomo de zinc en el centro de la celda cubica.

La fase 𝛾 , por tener estructura compleja, es muy dura y frágil, su presencia en las

aleaciones Cu_Zn le confiere a ellas una baja tenacidad no apta para uso industrial. Por

ello, la zona útil del diagrama, para los latones industriales, se reduce al rango de 50% a

100% Cu.

DIAGRAMA DE EQUILIBRIO BINARIO: Cu_Sn.

METALURGIA FISICA I Grupo N°3

Universidad Nacional de

Trujillo

En la siguiente figura, se muestra el diagrama de equilibrio viario Cu_Sn, como se puede

observar este diagrama presenta diversas fases intermedias. Entre las fases electrónicas

tenemos: la fase 𝛽, corresponde a la composición química 𝐶𝑢5 𝑆𝑛 (R=21/14), la fase 𝛿 ,

corresponde a una composición química 𝐶𝑢31 𝑆𝑛8 (21/13), y la fase 𝜀, corresponde a la

composición química 𝐶𝑢3 𝑆𝑛 (21/12). La fase 𝛽 ′ , es una estructura BCC, ordenada la fase

𝛾, similar a los latones presenta una alta fragilidad, lo cual justifica que la región del

diagrama Cu_Sn (bronce) importante desde el punto de vista industrial esta en el rango

de 100% a 80%Cu.

DESCRIPCION GENERAL DEL DIAGRAMA Cu_Zn_Sn:

PARA LAS ALEACIONES REALIZADAS:

95%Cu_5%Zn(Latón Oropel)

60%Cu_40%Zn(Latón Beta)

60%Cu_39.25%Zn_0.75%Sn (Latón Naval)

METALURGIA FISICA I Grupo N°3

Universidad Nacional de

Trujillo

Reacciones de aleaciones de cobre:

1) 95%Cu_5%Zn(Latón Oropel):

A temperatura de 25°C

a) N° de fases:

Existen dos fases: fase terminal Cu y fase 𝛼.

b) Porcentaje de cada fase:

Cu 𝛼

0.01 5 31.3

31.3−5

%Cu = 31.3−0.01

× 100 = 84.05%

5−0.01

% 𝛼 = 31.3−0.01 × 100 = 15.95%

c) Composición química de cada fase

Cada fase está compuesta de la siguiente manera:

84.05% de la fase terminal (Cu) tiene: 5%Zn y 95% Cu.

METALURGIA FISICA I Grupo N°3

Universidad Nacional de

Trujillo

15.95% de la fase 𝛼 tiene 5%Zn y 95% Cu.

d) Peso de cada fase para una aleación de 150 gramos.

Hay un total de:

126.08 gramos de la fase terminal (Cu) repartidos de la siguiente manera:

Cu = 119.776 gramos y Zn =6.304 gramos; y en

23.92 gramos de la fase 𝛼 repartidos de la siguiente manera:

Cu = 22.724 gramos y Zn = 1.196 gramos.

2) 60%Cu_40%Zn(Latón Beta):

A temperatura de 25°C

a) N° de fases:

Existen dos fases: fase 𝛼 y la fase 𝛾 .

b) Porcentaje de cada fase:

𝛼 𝛾

METALURGIA FISICA I Grupo N°3

Universidad Nacional de

Trujillo

31.3 40 60

60−40

% 𝛼 = 60−31.3 × 100 = 69.68%

40−31.3

%𝛾 = × 100 = 30.32%

60−31.3

c) Composición química de cada fase

Cada fase está compuesta de la siguiente manera:

69.68% de la fase (𝛼) y tiene: 40%Zn y 60% Cu.

30.32% de la fase (𝛾) tiene 40%Zn y 60% Cu.

d) Peso de cada fase para una aleación de 150 gramos.

Hay un total de:

104.52 gramos de la fase (𝛼) repartidos de la siguiente manera:

Cu = 62.712 gramos y Zn = 41.808 gramos; y en

45.48 gramos de la fase (𝛾) repartidos de la siguiente manera:

Cu = 27.288 gramos y Zn = 18.192 gramos.

FOTOMICROGAFIAS DE LOS LATONES:

a) Fotografía digital b) Fotografía analógica

FIG: 3.1

Aleación no ferrosa : latón beta

Estado : suministro

Temperatura : 25 ºC

Dureza : 82.58 HB

Tiempo de ataque : 6 segundos

Aumento : 200x

Descripción: Fig. 3.1: Probeta de suministro de una aleación 60%Cu_40%Zn (200X). La Probeta de

suministro; se le atacó con hidróxido de amonio, peróxido y agua destilada por 8, 15 y finalmente con 10

segundo. En esta estructura puede observarse la presencia de un crecimiento dendrítico y planar

METALURGIA FISICA I Grupo N°3

Universidad Nacional de

Trujillo

a) Fotografía digital b) Fotografía analógica

FIG: 3.2

Aleación no ferrosa : latón beta

Estado : suministro

Temperatura : 25 ºC

Dureza : 82.58 HB

Tiempo de ataque : 6 segundos

Aumento : 200x

Descripción: Fig 3.2: Probeta de suministro de una aleación 60%Cu_40%Zn (500X).Fig 3.1: La Probeta de

suministro; se le atacó con hidróxido de amonio, peróxido y agua destilada por 8, 15 y finalmente con 10

segundo. En esta estructura puede observarse la presencia de un crecimiento dendrítico y planar

a) Fotografía digital b) Fotografía analógica

FIG: 3.3

Aleación no ferrosa : latón beta

METALURGIA FISICA I Grupo N°3

Universidad Nacional de

Trujillo

Estado : suministro

Temperatura : 25 ºC

Dureza : 82.58 HB

Tiempo de ataque : 6 segundos

Aumento : 200x

Descripción: Fig 3.3: Probeta de suministro de una aleación 60%Cu_40%Zn (200X). La Probeta de

suministro; se le atacó con hidróxido de amonio, peróxido y agua destilada por 8, 15 y finalmente con 10

segundo. En esta estructura puede observarse la presencia de un crecimiento dendrítico y planar

a) Fotografía digital b) Fotografía analógica

FIG: 3.4

Aleación no ferrosa : latón beta

Estado : suministro

Temperatura : 25 ºC

Dureza : 82.58 HB

Tiempo de ataque : 6 segundos

Aumento : 200x

Descripción: Fig 3.4 Probeta de suministro de una aleación 60%Cu_40%Zn (500X). La Probeta de suministro;

se le atacó con hidróxido de amonio, peróxido y agua destilada por 8, 15 y finalmente con 10 segundo. En

esta estructura puede observarse la presencia de un crecimiento dendrítico y planar

METALURGIA FISICA I Grupo N°3

Universidad Nacional de

Trujillo

a) Fotografía digital b) Fotografía analógica

FIG: 3.5

Aleación no ferrosa : latón naval

Estado : suministro

Temperatura : 25 ºC

Dureza : 110 HB

Tiempo de ataque : 20mint

Aumento : 200x

Descripción: Fig. 3.5: Probeta de suministro de una aleación 60%Cu_39.25%Zn_0.75%Sn. (200X). La

Probeta de suministro; se le atacó con hidróxido de amonio, peróxido y agua destilada por 5, 10 y finalmente

con 5 mint. En esta estructura puede observarse la presencia de un crecimiento dendrítico y planar

b) Fotografía digital b) Fotografía analógica

FIG: 3.6

Aleación no ferrosa : latón naval

Estado : suministro

Temperatura : 25 ºC

Dureza : 110 HB

Tiempo de ataque : 20mint

Aumento : 200x

Descripción: Fig (a): Probeta de suministro de una aleación 60%Cu_39.25%Zn_0.75%Sn. (500X).Fig

3.1: La Probeta de suministro; se le atacó con hidróxido de amonio, peróxido y agua destilada por 5, 10 y

finalmente con 5 mint. En esta estructura puede observarse la presencia de un crecimiento dendrítico y

planar.

METALURGIA FISICA I Grupo N°3

Universidad Nacional de

Trujillo

a) Fotografía digital b) Fotografía analógica

FIG: 3.7

Aleación no ferrosa : latón Oropel

Estado : suministro

Temperatura : 25 ºC

Dureza : 47.49 HB

Tiempo de ataque : 60mint

Aumento : 200x

Descripción: Fig. 3.7: Probeta de suministro de una aleación 60%Cu_39.25%Zn_0.75%Sn. (200X).:La

Probeta de suministro; se le atacó con hidróxido de amonio, peróxido y agua destilada por 15, 15 y

finalmente con 30 mint, fue necesario la utilización del reactivo bilela al 3% de conc. En esta estructura puede

observarse la presencia de un crecimiento dendrítico y planar, con puntos que revela el oxido de cobre,

producto del 0.02_0.05 de oxigeno libre.

a) Fotografía digital b) Fotografía analógica

FIG: 3.8

METALURGIA FISICA I Grupo N°3

Universidad Nacional de

Trujillo

Aleación no ferrosa : latón Oropel

Estado : suministro

Temperatura : 25 ºC

Dureza : 47.49 HB

Tiempo de ataque : 60mint

Aumento : 200x

Descripción: Fig 3.8: Probeta de suministro de una aleación 60%Cu_39.25%Zn_0.75%Sn. (500X). La Probeta

de suministro; se le atacó con hidróxido de amonio, peróxido y agua destilada por 15, 15 y finalmente con

30 mint, fue necesario la utilización del reactivo bilela al 3% de conc. En esta estructura puede observarse la

presencia de un crecimiento dendrítico y planar, con puntos que revela el oxido de cobre, producto del

0.02_0.05 deoxigeno libre.

a) Fotografía digital b) Fotografía analógica

FIG: 3.9

Aleación no ferrosa : latón Oropel

Estado : suministro

Temperatura : 25 ºC

Dureza : 47.49 HB

Tiempo de ataque : 60mint

Aumento : 200x

Descripción: Fig. 3.9: Probeta de suministro de una aleación 60%Cu_39.25%Zn_0.75%Sn. (1000X) La

Probeta de suministro; se le atacó con hidróxido de amonio, peróxido y agua destilada por 15, 15 y

finalmente con 30 mint, fue necesario la utilización del reactivo bilela al 3% de conc. En esta estructura puede

observarse la presencia de un crecimiento dendrítico y planar, con puntos que revela el oxido de cobre,

producto del 0.02_0.05 de oxigeno libre.

CONCLUSIONES:

Se pudo conocer los métodos de fabricación de las aleaciones, atraves de

las aleantes de Cu, experimentalmente se trabajo con el método de los puntos de fusión,

en el siguiente informe se presenta el método de los calores de fusión.

METALURGIA FISICA I Grupo N°3

Universidad Nacional de

Trujillo

Obtuvimos aleaciones binarias tipo hipoeutéctica, eutéctica e

hipereutecticas, específicamente hipereutectica se observa la fase α y β a 40% Zn y a

25ºC, la fase α con porcentaje en peso de 5% Zn, se obtiene una reacción hipoeutectica y

a 25ºc, la reacción eutéctica se obtiene a 37.5% zn y a temperatura 903ºC, todo esto para

el diagrama de equilibrio Cu-Zn.

Reconocimos estructuralmente las aleaciones del Cu, y de ellas podemos

derivar las propiedades físicas y químicas, como la de oropel, que es altamente resistente

a la corrosión (nos llevo más de media hora obtener su micro estructura), a diferencia del

latón naval, y el metal muntz que tardo atacar con reactivos, no más de 20 segundos (cada

una). también podemos resaltar la dureza que presentan cada una de ellas, con el ensayo

practicado, donde la mayor dureza presenta el latón naval (110HB) siguiendo en el orden

metal Muntz (82.58HB) y el oropel (47.49HB) diferenciando así su uso y aplicación.

A temperatura ambiente (25ºC), se observo en el microscopio las fases

predominantes, en cada aleación, siendo la fase 𝛼 en el Oropel, 𝛼 y 𝛽 en el metal Muntz;

así también el crecimiento dendrítico observado es pronunciado en la fase 𝛼 y 𝛽 y menos

pronunciado en la fase 𝛼(según las fotografías tomadas en laboratorio), de esto entonces

podemos deducir que las aleaciones donde se observa la fase 𝛼 y 𝛽, presentan una mayor

resistencia, distinto a la aleación Oropel (fase 𝛼)que es menor su resistencia(según la

dureza practicada).

La adición de elementos aleantes a la matriz de cobre, como: zinc, y estaño,

generan un endurecimiento en la solución solida y esto se puede observar en el siguiente

cuadro comparativo de durezas para incremento de aleación según:

Elemento puro y aleación Dureza Porcentaje de Porcentaje

expresadas en aumento en de

HB dureza variación

Cu(99.99%) 50.58 100% 0%

95%Cu_5%Zn 47.49 106.109% 6.109%

60%Cu_40%Zn 82.58 163.266% 63.266&

60%Cu_39.25%Zn_0.75%Sn 110.0 217.477% 117.477%

Este cuadro muestra, como aumenta la dureza con el porcentaje de solido añadido

(referente al Cu_Zn, en diferente proporción), como el aumento de la dureza con la

cantidad de elemento aleante (referente a la aleación ternaria Cu_Zn_Sn).

La segunda aleación practicada, se quizo “ahogar” el zinc, agregando

primero Zinc, y después el cobre, lo que resulto que el Zinc se volatilice, por no cumplir

METALURGIA FISICA I Grupo N°3

Universidad Nacional de

Trujillo

con la relación de calores presentados, en los cálculos, generando una composición

distinta (color gris), a la requerida (60%Cu-40%Zn). Teniendo que realizarse nuevamente

la aleación.

METALURGIA FISICA I Grupo N°3

Universidad Nacional de

Trujillo

METALURGIA FISICA I Grupo N°3

Universidad Nacional de

Trujillo

METALURGIA FISICA I Grupo N°3

Anda mungkin juga menyukai

- Procesos de Soldadura - DFW PDFDokumen44 halamanProcesos de Soldadura - DFW PDFlast1973Belum ada peringkat

- Sistema de Colada y AlimentacionDokumen13 halamanSistema de Colada y AlimentacionAlejandra ZeaBelum ada peringkat

- Informe 1. La Ley de MeyerDokumen15 halamanInforme 1. La Ley de MeyerJSET_JOKERBelum ada peringkat

- Set ejercicios ciencia materiales problemas difusiónDokumen5 halamanSet ejercicios ciencia materiales problemas difusiónCinthya Peña RoqueBelum ada peringkat

- Articulo CorrosiónDokumen2 halamanArticulo CorrosiónlolaBelum ada peringkat

- Solucionario Metalurgia Mecanica DieterDokumen19 halamanSolucionario Metalurgia Mecanica DieterMoisés Morera AlfaroBelum ada peringkat

- Ejercicios de RecristalizacionDokumen5 halamanEjercicios de RecristalizacionFrancisco Xavier Valenzuela GuerraBelum ada peringkat

- Ensayo de templabilidad AISI 1018Dokumen6 halamanEnsayo de templabilidad AISI 1018Marcos PaulBelum ada peringkat

- Recristalización y Recocido de BronceDokumen11 halamanRecristalización y Recocido de BronceGracielaGramyQHBelum ada peringkat

- Articulo Cientifico METALOGRAFÍADokumen12 halamanArticulo Cientifico METALOGRAFÍALinda Lucía SuescúnBelum ada peringkat

- Defectos en MaterialescompuestosDokumen35 halamanDefectos en MaterialescompuestosEddy LlanosBelum ada peringkat

- METALOGRAFIADokumen85 halamanMETALOGRAFIAChampion25100% (1)

- 3-Aplicación de Hierros Cadi en La Fabricación de Un Buje Guía para Redes de PescaDokumen9 halaman3-Aplicación de Hierros Cadi en La Fabricación de Un Buje Guía para Redes de PescaarturoBelum ada peringkat

- Dieter PDFDokumen320 halamanDieter PDFEVELYN PAQUIRACHIN SANTOSBelum ada peringkat

- Aleacion de Aluminio PDFDokumen26 halamanAleacion de Aluminio PDFKaren Julieth Amaya0% (1)

- FCM I - Principios de Solidificación - 2019 NewDokumen108 halamanFCM I - Principios de Solidificación - 2019 Newluis romero morenoBelum ada peringkat

- Titanio Welding-ImpsaDokumen13 halamanTitanio Welding-ImpsaVicente Francisco Caballero100% (1)

- Módulo 14 Refractarios Nicolás PardoDokumen26 halamanMódulo 14 Refractarios Nicolás PardoMaria isabelBelum ada peringkat

- 1 Ejercicios de Tratamientos TermicosDokumen14 halaman1 Ejercicios de Tratamientos TermicosOscar Jean Paul Sullca RomeroBelum ada peringkat

- Ejercicios Metalmecanica Dureza - Flexion 2021Dokumen2 halamanEjercicios Metalmecanica Dureza - Flexion 2021Lady PenalozaBelum ada peringkat

- Flujo Termico en SoldaduraDokumen25 halamanFlujo Termico en SoldaduraRoberto DavisBelum ada peringkat

- Conformabilidad de MetalesDokumen8 halamanConformabilidad de MetalesCristian GarcíaBelum ada peringkat

- RESISTENCIADokumen2 halamanRESISTENCIAErick Zarate Jara100% (1)

- Vocabulario de MetalografiaDokumen3 halamanVocabulario de MetalografiaenaesasBelum ada peringkat

- Aceros A-2 para herramientas de trabajo en fríoDokumen2 halamanAceros A-2 para herramientas de trabajo en fríoArturo MendozaBelum ada peringkat

- EJERCICIOS de SolidificacionDokumen7 halamanEJERCICIOS de SolidificacionRodrigo Antonio Henriquez TapiaBelum ada peringkat

- Fundicion AleadaDokumen1 halamanFundicion AleadafacjBelum ada peringkat

- Diagrama de Fases IsomorfosDokumen29 halamanDiagrama de Fases IsomorfosEMILIANO MAXIMO FUENTES ORTIZ100% (1)

- 2011-P PrezEfectodelautilizacindeSiC PDFDokumen131 halaman2011-P PrezEfectodelautilizacindeSiC PDFEruben ReyesBelum ada peringkat

- Ensayo de Embutido-Mc 214Dokumen6 halamanEnsayo de Embutido-Mc 214H Rivera Oki AntonioBelum ada peringkat

- Informe MetalografiaDokumen18 halamanInforme MetalografiaCarlos Arias100% (2)

- Proceso FastmetDokumen11 halamanProceso FastmetLiz FrancoBelum ada peringkat

- Introducción a los aceros: fabricación, elementos y normasDokumen11 halamanIntroducción a los aceros: fabricación, elementos y normasHusa GomezBelum ada peringkat

- Ensayos MecánicosDokumen3 halamanEnsayos MecánicosALESSANDRA LIZBETH CORONADO FIERROSBelum ada peringkat

- VARDokumen14 halamanVARcarolina rodriguezBelum ada peringkat

- Astm A536Dokumen3 halamanAstm A536Pedro MendozaBelum ada peringkat

- Tecnologia para Recuperación de Arenas - TadashiDokumen67 halamanTecnologia para Recuperación de Arenas - TadashiDiego ChavezBelum ada peringkat

- Informe 1 de Metalurgia Fisica PDFDokumen10 halamanInforme 1 de Metalurgia Fisica PDFjheysonBelum ada peringkat

- Ensayos No DestructivosDokumen23 halamanEnsayos No DestructivosDany Falero RomeroBelum ada peringkat

- Estructuras Cristalinas de Los Nitruros de TitanioDokumen3 halamanEstructuras Cristalinas de Los Nitruros de TitanioinucastroBelum ada peringkat

- Reporte 1 Deformacion PlasticaDokumen4 halamanReporte 1 Deformacion Plasticamayin007mixBelum ada peringkat

- Conceptos de MetalografiaDokumen76 halamanConceptos de MetalografiaCristobal JM CreativBelum ada peringkat

- Ensayo JominyDokumen22 halamanEnsayo JominyHebert Vizconde PoemapeBelum ada peringkat

- Materiales Metálicos - 1eros ParcialesDokumen8 halamanMateriales Metálicos - 1eros ParcialesPedro_fuenzalida1990Belum ada peringkat

- EnsayoChispaAcerosDokumen12 halamanEnsayoChispaAcerosFernando RoblesBelum ada peringkat

- Guía Metalografía. - Práctica 1-5Dokumen19 halamanGuía Metalografía. - Práctica 1-5pedro00736Belum ada peringkat

- Fisuracion en CalienteDokumen31 halamanFisuracion en CalienteFrank Esp100% (1)

- BM Tarea Análisis Granulométrico 2019-2Dokumen3 halamanBM Tarea Análisis Granulométrico 2019-2margaritaBelum ada peringkat

- Cálculo de resistencia a fatiga y termofluencia de barras metálicasDokumen9 halamanCálculo de resistencia a fatiga y termofluencia de barras metálicasFernanda GarmendiaBelum ada peringkat

- Documento Fallas Hierro GrisDokumen25 halamanDocumento Fallas Hierro GrisJhorge Luuiis BenningtonBelum ada peringkat

- Cuestionario Preguntas 9 A La 16Dokumen5 halamanCuestionario Preguntas 9 A La 16Jennier Castañeda CarreñoBelum ada peringkat

- CBT en aceros martensíticosDokumen39 halamanCBT en aceros martensíticosCristian O Fuentes Villagra100% (1)

- Fabricacion de Polvos MetalurgicosDokumen72 halamanFabricacion de Polvos MetalurgicosJjmc JjmcBelum ada peringkat

- Electrobeneficio de CobrepaolaDokumen21 halamanElectrobeneficio de CobrepaolaLibros Argón100% (1)

- Ejercicios ResueltosDokumen6 halamanEjercicios ResueltosRicardo Saenz Vega100% (1)

- Fundicion Ductil o NodularDokumen5 halamanFundicion Ductil o NodularEros Jhair Frias DiazBelum ada peringkat

- LabPEMI CTG82 Equipo3 Reporte3Dokumen17 halamanLabPEMI CTG82 Equipo3 Reporte3Ann PeñalozaBelum ada peringkat

- Puros y AleacionesDokumen9 halamanPuros y AleacionesDaniela PlascenciaBelum ada peringkat

- Universidad Continental Foro 2Dokumen11 halamanUniversidad Continental Foro 273976546Belum ada peringkat

- Curso Corrosion I Profesor Velez UnivalleDokumen458 halamanCurso Corrosion I Profesor Velez UnivalleJesus E Contreras0% (1)

- FernandezDokumen5 halamanFernandezJordanAlvaBelum ada peringkat

- Analisis Del Discurso Polpulista CharaudeauDokumen27 halamanAnalisis Del Discurso Polpulista Charaudeaujuan carlos torres reyesBelum ada peringkat

- ArteDokumen2 halamanArteJordanAlvaBelum ada peringkat

- AEV9N1 06 de Vos Ahora Que Lo Sabes PDFDokumen28 halamanAEV9N1 06 de Vos Ahora Que Lo Sabes PDFJordanAlvaBelum ada peringkat

- Discursos PresidencialesDokumen24 halamanDiscursos PresidencialesJordanAlvaBelum ada peringkat

- Difusion RepasoDokumen33 halamanDifusion RepasoskymoneBelum ada peringkat

- El Discurso De-Cristina-FernándezDokumen32 halamanEl Discurso De-Cristina-FernándezJordanAlvaBelum ada peringkat

- El Discurso De-Cristina-FernándezDokumen32 halamanEl Discurso De-Cristina-FernándezJordanAlvaBelum ada peringkat

- Discursos PresidencialesDokumen24 halamanDiscursos PresidencialesJordanAlvaBelum ada peringkat

- Cremonial Del EstadoDokumen7 halamanCremonial Del EstadoJordanAlvaBelum ada peringkat

- AEV9N1 06 de Vos Ahora Que Lo SabesDokumen3 halamanAEV9N1 06 de Vos Ahora Que Lo SabesJordanAlvaBelum ada peringkat

- Modelo de IntroduccionDokumen2 halamanModelo de IntroduccionJordanAlvaBelum ada peringkat

- StoryLine Migue GRAU TVDokumen1 halamanStoryLine Migue GRAU TVJordanAlvaBelum ada peringkat

- Difusion en SolidosDokumen8 halamanDifusion en SolidosJordanAlvaBelum ada peringkat

- ENAHO DefiniciónValoresMonetariosBasedeDatosDokumen3 halamanENAHO DefiniciónValoresMonetariosBasedeDatosGuillermo Quiroz AmasifuenBelum ada peringkat

- ENAHO DefiniciónValoresMonetariosBasedeDatosDokumen3 halamanENAHO DefiniciónValoresMonetariosBasedeDatosJordanAlvaBelum ada peringkat

- Jordy - Tecnicas y Procedimiento de Ic. 4 - Jordy.Dokumen231 halamanJordy - Tecnicas y Procedimiento de Ic. 4 - Jordy.JordanAlvaBelum ada peringkat

- Difusion en SolidosDokumen31 halamanDifusion en SolidosCarlos CoronadoBelum ada peringkat

- SILABO 2018 1°,2° y 3° SemanaDokumen26 halamanSILABO 2018 1°,2° y 3° SemanaJordanAlvaBelum ada peringkat

- Silabo 2018 PNPDokumen14 halamanSilabo 2018 PNPJordanAlvaBelum ada peringkat

- Manual de Teoria Probab y Estad Mat Archivo1 PDFDokumen204 halamanManual de Teoria Probab y Estad Mat Archivo1 PDFJordanAlvaBelum ada peringkat

- Matriz de Problemas y ProspectivaDokumen2 halamanMatriz de Problemas y ProspectivaJordanAlvaBelum ada peringkat

- Historia Del Diablo S. Xii - XX - Muchembled-RobertDokumen2 halamanHistoria Del Diablo S. Xii - XX - Muchembled-RobertJordanAlvaBelum ada peringkat

- Manual Inteligencia Dirin-PnpDokumen122 halamanManual Inteligencia Dirin-PnpJordanAlva100% (1)

- T.politicaIII. Robert Michel. Los Partidos PoliticosDokumen19 halamanT.politicaIII. Robert Michel. Los Partidos PoliticosCésar Roberto Pita ParedesBelum ada peringkat

- Tesis MaestríaX Raúl Víctor Rivero AyllónDokumen164 halamanTesis MaestríaX Raúl Víctor Rivero AyllónJordanAlvaBelum ada peringkat

- Silabo Uso y Manejo de Armas de Fuego IDokumen61 halamanSilabo Uso y Manejo de Armas de Fuego IJordanAlva100% (1)

- Tesis Uso de PolímerosDokumen56 halamanTesis Uso de PolímerosJuliana Pulgarin RestrepoBelum ada peringkat

- Propuesta para Aplicar Principio Del Triángulo Story Line: Escena 010. Exterior - Bosque - TardeDokumen2 halamanPropuesta para Aplicar Principio Del Triángulo Story Line: Escena 010. Exterior - Bosque - TardeJordanAlvaBelum ada peringkat

- Pancho Story Line Guion TecnicoDokumen1 halamanPancho Story Line Guion TecnicoJordanAlvaBelum ada peringkat

- Informe Nomenclatura de CompuestosDokumen4 halamanInforme Nomenclatura de CompuestosramonledezmaBelum ada peringkat

- Fitoextracción de metales pesados utilizando Pelargonium spDokumen1 halamanFitoextracción de metales pesados utilizando Pelargonium spferlobeznoBelum ada peringkat

- ASTM A1040 EspañolDokumen16 halamanASTM A1040 EspañolJavier GranadosBelum ada peringkat

- PLANIFICACIÓN de SESIÓN de APRENDIZAJE. Conociendo La Tabla Periódica Actual. Argumenta Científicamente.Dokumen9 halamanPLANIFICACIÓN de SESIÓN de APRENDIZAJE. Conociendo La Tabla Periódica Actual. Argumenta Científicamente.Rosario BeltreBelum ada peringkat

- Informe de Laboratorio 3Dokumen32 halamanInforme de Laboratorio 3MOISES DAVID HUAMAN TORRESBelum ada peringkat

- Evaluac Quimica 3Dokumen3 halamanEvaluac Quimica 3Andrea SolerBelum ada peringkat

- TALLER-MESA - OXICODONA 4 To PDFDokumen6 halamanTALLER-MESA - OXICODONA 4 To PDFMarianelaMolocheBelum ada peringkat

- Evaluacion 8 QuimicaDokumen2 halamanEvaluacion 8 QuimicaJuan ParraBelum ada peringkat

- DEBERES Examen 2do Hemi-2019-2019: Ajuste LinealDokumen3 halamanDEBERES Examen 2do Hemi-2019-2019: Ajuste LinealKaren Estefany Pulamarin DíazBelum ada peringkat

- Propiedades periódicas de los elementosDokumen10 halamanPropiedades periódicas de los elementosLINDA CANTILLOBelum ada peringkat

- Cobre metalurgiaDokumen2 halamanCobre metalurgiahelen_rodriguez_67Belum ada peringkat

- Peso Especifico de Materiales de ConstrucciónDokumen2 halamanPeso Especifico de Materiales de ConstrucciónJoseph GravesBelum ada peringkat

- Ejercicios de nomenclatura inorgánicaDokumen5 halamanEjercicios de nomenclatura inorgánicaEstoico Franklin Diaz Chuquicahua100% (2)

- Reciclaje Oro Residuos ElectrónicosDokumen8 halamanReciclaje Oro Residuos ElectrónicosAndres Franetovic Tadic100% (1)

- 2.tabla Periódica-PartesDokumen5 halaman2.tabla Periódica-PartesHaru HyeBelum ada peringkat

- La Fiesta PeriódicaDokumen2 halamanLa Fiesta Periódicarca juegos y musicaBelum ada peringkat

- Balanceo Ecuaciones Quimicas Tanteo - AlgebraicoDokumen5 halamanBalanceo Ecuaciones Quimicas Tanteo - AlgebraicoDanaNoelia BellidoLedezmaBelum ada peringkat

- Minecraft Elements SPADokumen10 halamanMinecraft Elements SPAjuscatBelum ada peringkat

- HalogenosDokumen2 halamanHalogenosDiegBelum ada peringkat

- 4ESO FormInorg Fichas CFernandezSanchez ADokumen6 halaman4ESO FormInorg Fichas CFernandezSanchez ALuBelum ada peringkat

- Taller Conceptos BasicosDokumen2 halamanTaller Conceptos BasicosOctavioTamayoBelum ada peringkat

- Quimica DecimoDokumen2 halamanQuimica DecimoAndreaBelum ada peringkat

- Nomenclatura QuimicaDokumen6 halamanNomenclatura QuimicaLoana CurielBelum ada peringkat

- Diagramas de Deformacion de Materiales Metalicos CeramicosDokumen13 halamanDiagramas de Deformacion de Materiales Metalicos CeramicosjuanBelum ada peringkat

- Electrolisis Ude ChileDokumen4 halamanElectrolisis Ude ChileMorty SmithBelum ada peringkat

- Normas de Clasificación Del AceroDokumen29 halamanNormas de Clasificación Del AceroAnwar MollykBelum ada peringkat

- Tabla de Valencia de Los MetalesDokumen3 halamanTabla de Valencia de Los MetalesEsteban herediaBelum ada peringkat

- Nomenclatura Química Lic. Rodrigo N. SuingDokumen3 halamanNomenclatura Química Lic. Rodrigo N. SuingChristopher Ordoñez Albia100% (1)

- Ejercicios Formulación Inorganica (Soluciones9)Dokumen1 halamanEjercicios Formulación Inorganica (Soluciones9)Maria Jose Fuentes DiazBelum ada peringkat

- Módulo 2 Formulación y Nomenclatura InorgánicaDokumen25 halamanMódulo 2 Formulación y Nomenclatura InorgánicaSantiago SerranoBelum ada peringkat