Api 1104 Anexos

Diunggah oleh

Martha Huaman GutierrezJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Api 1104 Anexos

Diunggah oleh

Martha Huaman GutierrezHak Cipta:

Format Tersedia

Clínica de Código: Estándar API 1104

Bloque temático 5:

Anexos

Anexo A: Estándares de aceptación alternativos para

soldaduras circunferenciales

A.1 Generalidades

El método normal de evaluar la aceptabilidad de una soldadura es determinar la

longitud de los defectos dentro de la soldadura terminada. El Anexo A del API 1104

ofrece una forma alternativa para determinar estándares de aceptación por medio de

análisis de la “mecánica de fractura” y la “aptitud para el servicio”. Estos métodos de

aceptación alternativos tienen una mayor tolerancia para las imperfecciones, pero

requieren pruebas adicionales para asegurar que las soldaduras son aptas para el

servicio. Estos métodos alternativos sólo se aplican a las soldaduras circunferenciales

de tuberías de igual espesor nominal de pared, para las que los END son un

requerimiento.

Este anexo incluye tres opciones (1, 2 y 3) para la determinación de los límites de

aceptación de las imperfecciones planas. En orden numérico, la complejidad de las

opciones va creciendo. La opción 1 proporciona la metodología más simple.

Se debe asegurar la consistencia de las unidades que son empleadas en todos los

cálculos realizados. Los cálculos mostrados están en unidades del sistema inglés

(pulgadas-libras), pero el uso del sistema SI (métrico) es permitido.

A.2 Requisitos adicionales para el análisis de esfuerzos

El uso del Anexo A requiere determinar las diferentes condiciones a las que está

sujeta una tubería con carga interna.

• Esfuerzos axiales pueden producirse a partir de la soldadura y causar un esfuerzo

interno que supere la resistencia a la fluencia del material o la resistencia a la

tracción, provocando distorsión o agrietamiento.

• Esfuerzos cíclicos pueden ocurrir durante la vida útil de la tubería debido a: la

prueba hidrostática, los esfuerzos de instalación (precarga), esfuerzos térmicos,

sísmicos, y esfuerzos por hundimiento.

• La tasa de crecimiento y la concentración de esfuerzos de las imperfecciones de

soldadura normalmente benignos pueden aumentar debido a niveles excesivos de

contaminantes como el CO2 y H2S en los productos transportados por tuberías.

• Cargas constantes en las tuberías pueden causar que imperfecciones latentes se

transformen en críticas, especialmente en presencia de contaminantes tales

como: H2S, hidróxidos, nitratos o carbonatos en los productos transportados por

tuberías.

Pontificia Universidad Católica del Perú 1

Material complementario – Bloque temático 5

• La carga dinámica se produce debido a los cambios repetitivos en el esfuerzo de

carga en la tubería y sus componentes cuando las válvulas automáticas se abren

y cierran repetidamente.

• El esfuerzo residual bajo ciertas condiciones no es requerido.

A.3 Procedimiento de soldadura

Estándar API 1104, Sección A.3.1 requiere calificación de los procedimientos de

soldadura de acuerdo a la Sección 5 para la soldadura manual y semiautomática y la

Sección 12 para la soldadura mecanizada; además, requiere de pruebas adicionales

para asegurar que las soldaduras son aptas para el servicio. Durante las pruebas de

tracción, la muestra no debe fallar en la soldadura. Adicionalmente se requiere del

ensayo de desplazamiento de abertura en la punta de la grieta (CTOD) – una forma

del ensayo de impacto para medir la tenacidad del material.

Los procedimientos de soldadura aplicables a este anexo son mucho más rigurosos

que los de las secciones 5 y 12, y las variables esenciales del WPS son diferentes. La

sección A.3.2 del API 1104 enumera las variables esenciales para los WPS y cualquier

cambio en estas requiere la recalificación del procedimiento.

Para ensayar las soldaduras circunferenciales en tubería de acuerdo con este anexo,

el único ensayo de tenacidad a la fractura aceptable es CTOD, realizado de acuerdo a

la norma británica BS 7448: Parte 2 (el primer estándar mundial que se aplica

específicamente a las soldaduras). La sección A.3.4 del API 1104 proporciona los

criterios de aceptación e información de ensayos adicionales.

Para calificar los WPS de las soldaduras circunferenciales

A.4 Calificación de Soldadores

Los soldadores (soldadura manual o semiautomática) deben ser calificados de

acuerdo a la sección 6 del API 1104. Para la soldadura mecanizada, el equipo de

soldadura y el operador deberán estar calificados de acuerdo a la sección 12.6 del API

1104.

A.5 Inspección y límites de aceptación

Para localizar las imperfecciones, ya sean planas o redondeadas, utilice los métodos

de inspección capaces de determinar la longitud, altura y la profundidad de una

imperfección.

Los procedimientos para determinar el tamaño máximo de una imperfección plana

aceptable son establecidos en tres opciones. La Opción 1 es un enfoque simplificado

en un formato gráfico. La Opción 2 es una evaluación más detallada la forma de un

diagrama de evaluación de falla, o FAD. Ambas opciones están limitadas a líneas de

tuberías con cargas limitadas de fatiga como lo especifica A.2.2. La Opción 3 permite

el empleo de procedimientos validos de “aptitud para el servicio” cuando la carga

cíclica excede los requerimientos de fatiga de las Opciones 1 y 2.

2 Facultad de Ciencias e Ingeniería

Clínica de Código: Estándar API 1104

Las imperfecciones volumétricas (como escoria y porosidad) se evaluarán de acuerdo

a la Tabla A-4 del API 1104. Los golpes de arco producto de encendidos de arco

inadvertidos o incorrectas conexiones a tierra se evaluarán de acuerdo a la Tabla A-5

del API 1104.

Cuando existan múltiples imperfecciones en estrecha proximidad estas pueden

comportarse como una sola. Por lo tanto, la Figura A-11 del API 1104 proporciona

criterios para determinar si una imperfección va a interactuar con otra para crear una

condición más seria.

A.6 Registro

La compañía debe designar a un representante para registrar el tipo, ubicación y

dimensiones de todas las imperfecciones aceptadas. Esta información debe ser

almacenada con las radiografías u otros registros de inspección de la línea.

A.7 Reparación

Los defectos (es decir, las imperfecciones consideradas inaceptables) de acuerdo al

Anexo A del API 1104 deben ser removidas conforme a las secciones 9 y 10 del

estándar.

A.8 Nomenclatura

Aquí se define la nomenclatura y símbolos empleados en este anexo.

Pontificia Universidad Católica del Perú 3

Material complementario – Bloque temático 5

Anexo B: Soldaduras en servicio

B.1 Generalidades

"En servicio" significa en operación. Este anexo se aplica a las líneas en servicio en

las que el petróleo crudo, productos del petróleo o gases combustibles están bajo

presión y/o están fluyendo. Trabajar en tales tuberías incluye consideraciones

especiales de seguridad para evitar fugas y explosiones. Por lo tanto, solo las

soldaduras de filete son posibles en condiciones en servicio. Si hubiera algún conflicto

entre el cuerpo principal del Estándar API 1104 y éste anexo, el anexo debe primar.

La soldadura o la instalación de accesorios o en líneas en servicio implica dos

consideraciones principales: los quemones en tuberías de paredes delgadas y

fisuración por hidrógeno. A pesar que el Anexo B del API 1104 explica cómo evitar

estos problemas, su enfoque principal es la fisuración por hidrógeno. La Tabla B.1

muestra las tres principales causas de fisuración por hidrógeno.

Condición Causa de la condición Medidas preventivas

Correcta limpieza, precalentamiento, y

El hidrógeno en La presencia de humedad y

el uso de electrodos y procesos de

la soldadura otras impurezas

bajo hidrógeno

Desarrollo de una Crecimiento de grano,

Precalentamiento, control del calor

micro-estructura debido al calentamiento

aportado y/o el uso de una secuencia

susceptible de seguido de un enfriamiento

de deposición de cordones revenidos

fisuración rápido de la soldadura

Deficiente ajuste y Ajuste correcto, para minimizar la

Esfuerzo de

tensiones internas durante concentración de tensiones en la raíz

tracción

la operación normal de soldadura

Tabla B.1: Causas de fisuración por hidrógeno

B.2 Calificación de procedimientos de soldadura en servicio

B.2.1 Generalidades

Este anexo aplica los requerimientos para el desarrollo de un procedimiento

de soldadura según la Sección 5 del API 1104 a las soldaduras en servicio y

proporciona especificaciones de procedimiento adicionales, así como las

variables esenciales

B.2.2 Especificación del procedimiento de soldadura

B.2.2.1 Información a especificar

En esta sub-sección se presentan los requisitos de las

especificaciones de procedimiento adicionales para la soldadura en

4 Facultad de Ciencias e Ingeniería

Clínica de Código: Estándar API 1104

servicio de soldaduras de filete que no están en la sección 5 del API

1104.

• Materiales de tuberías y accesorios

Un pre-requisito para la soldadura en servicio de líneas es la

determinación de su carbono equivalente (CE). Para obtener

esta información, consulte las especificaciones del material

base o un reporte de ensayo del material.

El carbono equivalente es una fórmula utilizada para calcular

los requisitos de precalentamiento en función de los

porcentajes de los componentes significativos de un material.

La fórmula para la determinación del CE aparece en la nota al

pie de página número 21.

• Condiciones de operación de la línea

Para la soldadura en servicio de líneas, el procedimiento

escrito debería documentar el contenido de la tubería, la

presión y el caudal.

• Rango de calor de aporte

La soldadura en servicio de líneas puede requerir grandes

cantidades de amperaje y voltaje para superar la pérdida de

calor debida al flujo en la línea, por lo que el procedimiento de

soldadura debe recomendar la cantidad de calor de aporte

necesaria para la soldadura.

El calor de aporte es una fórmula basada en los efectos

combinados del amperaje de la soldadura, el voltaje y la

velocidad de avance. La fórmula para determinar el calor de

aporte aparece en la nota al pie de página número 22.

• Secuencia del depósito de cordones de soldadura

El procedimiento para soldadura en servicio multi-pase debe

identificar la secuencia de deposición de cordones revenidos,

es decir, el orden en que los cordones de soldadura son

depositados dentro de la junta.

B.2.3 Variables esenciales

Las variables esenciales para la calificación de procedimientos de la sección

5 del API 1104 se aplican a la soldadura en servicio, excepto como se explica

en la sección B.2.3 del API 1104.

B.2.3.1 Cambios que requieren recalificación

• Un cambio de la resistencia a la fluencia mínima especificada

no es una variable esencial, para soldaduras en servicio de

filete.

Pontificia Universidad Católica del Perú 5

Material complementario – Bloque temático 5

• Un aumento en las condiciones de funcionamiento que dan

como resultado un cambio en las velocidades de enfriamiento

es una variable esencial.

• Un cambio del espesor de pared de la tubería no es una

variable esencial.

• Un cambio desde una la secuencia de deposición de cordones

revenidos a cualquier otra secuencia es una variable esencial.

B.2.4 Ensayos de los cupones

La misma conexión de ramal utilizada para la calificación múltiple de

soldadores puede ser utilizada para la soldadura en servicio de los cupones.

La junta de prueba debe simular las condiciones de operación que causan la

pérdida de calor debido al contenido que fluye por la tubería.

B.2.5 Prueba de uniones soldadas

B.2.5.1 Preparación

Para ensayar las uniones soldadas en servicio, siga los

requerimientos de la sección 5.8 del API 1104, pero las probetas

deben ser cortadas en las ubicaciones indicadas en la Figura B-3

del API 1104. La Tabla B-1 establece los requerimientos según el

tipo de soldadura y espesor de pared.

Para la soldadura de tubos de diámetro menor (4.5 pulg.

[114.3 mm] o menos), la nota al pie a de la Tabla B-1 del API 1104,

requiere la soldadura de dos juntas para obtener el número

requerido de probetas.

B.2.5.2 Soldaduras de costura longitudinal

Los ensayos de soldaduras de costura longitudinal se extienden

completamente alrededor de la tubería de acuerdo a la sección 5.6

del API 1104. Si se utilizó respaldo, retírelo. Si las probetas son

aplanadas, las pruebas deben realizarse a temperatura ambiente.

B.2.5.3 Soldaduras de ramal y de camisa, y reparaciones con

depósitos de soldadura

El ensayo de las soldaduras en servicio de ramal, de camisa y de

reparación con depósitos de soldadura debe hacerse como cuando

se califica un procedimiento de soldadura de filete según la sección

5.8 del API 1104. Retire las probetas del cupón de acuerdo a las

Figura B-3 y B-4 del API 1104.

6 Facultad de Ciencias e Ingeniería

Clínica de Código: Estándar API 1104

B.2.5.4 Ensayo de macrografía de soldaduras de ramal y de

camisa

El ensayo de macrografía consisten en cortar una junta soldada a

través de su sección transversal, pulir la soldadura y la zona

afectada por el calor y examinar la superficie visualmente con poco

o ningún aumento (10X o menos).

• Preparación

La Figura B-5 del API 1104 muestra los detalles de la probeta

para macro-ataque. Maquinar los lados de la muestra cortada y

pulir a un acabado de grano de 600 antes de realizar el ataque

químico. Para revelar la superficie, aplicar ácido clorhídrico o

persulfato de amonio con un hisopo, luego frotar hasta que la

estructura de la soldadura se haga evidente.

• Examen visual

Examinar visualmente la sección transversal de la probeta

macro-atacada con luz suficiente para que una amplificación no

sea necesaria. El macro-ataque de una soldadura de filete

debe mostrar la profundidad de fusión más allá de las caras de

fusión (superficie de la base de metal), especialmente en la raíz

de la junta.

• Ensayo de dureza

El ensayo de dureza se basa en la capacidad de un material

para resistir la penetración de otro. En el ensayo de dureza,

una carga prestablecida obliga a una billa de pequeño diámetro

o un cono agudo a penetrar en el material. Aunque existen

varios métodos de ensayo de dureza, el Anexo B del API 1104

requiere el método Vickers. Esto implica la realización de cinco

identaciones en la zona afectada por el calor (ZAC) en dos de

las cuatro muestras macro-atacadas de acuerdo con los

requisitos de la norma ASTM E384 utilizando una carga de

10kg.

• Requerimientos

La sección B.2.5.4.4 del API 1104 proporciona los requisitos

para el examen visual de una probeta macro-atacada:

La soldadura debe mostrar fusión completa en la raíz de la

junta.

La soldadura debe estar libre de grietas.

El tamaño de la soldadura de filete debe cumplir con los

requerimientos del procedimiento.

El perfil (presentación) de soldadura de filete (convexidad y

concavidad) no debe exceder de 1/16 pulg. (1,6 mm).

La profundidad de la mordedura no debe exceder a 1/32

pulg. (0,8 mm) o el 12,5% del espesor de pared de la

tubería, la que sea menor.

Pontificia Universidad Católica del Perú 7

Material complementario – Bloque temático 5

La zona afectada por el calor (ZAC) con valores de dureza

de más de 350 HV requieren una evaluación para

determinar el riesgo de fisuración por hidrógeno.

B.2.5.5 Ensayos de doblado de cara en soldaduras de ramal y

cubierta metálica

La Figura B-6 del API 1104 muestra los detalles de la probeta de

doblado de cara para soldaduras de filete. Las Notas del 1 al 4

corresponden a las disposiciones de la sección B.2.5.5.1 del API

1104. Los requerimientos para el doblado de cara en el Anexo B

son consistentes con los requerimientos de las secciones 5 y 6 del

API 1104, a excepción de la recomendación de que pueda ser

cortada a un tamaño mayor y luego maquinada para conseguir el

tamaño adecuado.

• Método

El ensayo de doblado de cara no se debería realizar dentro de

las 24 horas después realizada la soldadura. El doblado se

llevará a cabo en un dispositivo de ensayo de doblado guiado

como el que se ilustra en la Figura 8 del API 1104.

• Requerimiento

Después del doblado, examine visualmente la superficie

convexa de la pieza doblada. Rechazar cualquier imperfección

en la superficie curvada que exceda a 1/8 pulg. (3 mm) o la

mitad del espesor nominal de pared y rechace las fisuras de

esquina que se originan en el borde exterior de la probeta si su

longitud excede a ¼ pulg. (6 mm) a menos que existan

imperfecciones evidentes. Las probetas de doblado suelen

tener pequeñas desgarraduras en el borde. Mientras no existan

inclusiones o fusión incompleta presentes, esta condición es

aceptable si es menor a ¼ pulg. de longitud.

B.3 Calificación de soldadores de soldadura en servicio

B.3.1 Generalidades

Los soldadores que realicen soldaduras en servicio deben calificar de acuerdo

a la sección 6.2 del API 1104 y los requerimientos de la sección B.3 del API

1104.

Un soldador calificado en tubería con D.E. menor a 12.750 pulg. (323,9 mm)

estará calificado en diámetros menores e iguales al cual él aprobó. Un

soldador calificado en tubería de 12.750 pulg. (323,9 mm) o mayor está

calificado para soldar todos los diámetros de las tuberías. Un soldador que

cumpla con los requerimientos de calificación múltiple de la sección 6.3 y de

la sección B.3 del API 1104 debería estar calificado para soldaduras en

8 Facultad de Ciencias e Ingeniería

Clínica de Código: Estándar API 1104

servicio en todas las posiciones, todos los espesores y todos los diámetros,

siempre y cuando no se produzcan cambios en las variables esenciales

listadas en la sección 6.3 del API 1104.

B.3.2 Soldadura del cupón

En la soldadura de la junta de prueba, trate de duplicar las características de

la tubería en servicio. El Llenar la tubería con agua y mantener el flujo a

través de la tubería durante la soldadura debería producir condiciones iguales

o más severas que las condiciones en servicio. La simulación también

debería incluir técnicas para prevenir fisuras y quemones. La soldadura debe

seguir los WPS aplicables, con apego especial al calor de aporte y los

procedimientos de cordones revenidos (ver las secciones B.2.2.1.3 y

B.2.2.1.4 de este material complementario).

La soldadura terminada debe cumplir con los requisitos de las secciones 6.4 y

6.5 del API 1104 y las condiciones de operación para las cuales califica el

soldador deben ser registradas en la documentación final.

B.4 Prácticas sugeridas para la soldadura en servicio

Aplicar a las soldaduras en servicio los requerimientos de la sección 7 del API 1104,

Diseño y Preparación de una Junta para Soldadura de Producción, y los requisitos

adicionales de la sección B.4 del API.

• Por razones de seguridad, determinar la presión de operación, el espesor de

pared y las condiciones de flujo en el área de soldadura.

• Verificar que el área a soldar esté libre de imperfecciones.

• Verificar que el espesor de pared es aceptable.

• Informar a los soldadores de las precauciones necesarias para la soldadura en

tuberías de petróleo. Ellos deberían estar familiarizados con la Práctica

Recomendada del Instituto Americano del Petróleo API 2201, Practicas de

Seguridad en Interconexiones en Vivo en la Industria Petrolera y Petroquímica.

• Fijar la camisa (manga) o la silla (montura) durante el ajuste (montaje) para

asegurar una alineación correcta al realizar la soldadura.

• Emplear un respaldo de acero o cobertura para prevenir quemones cuando se

realicen las soldaduras a tope longitudinales de las camisas.

• Siga las secuencias sugeridas para las soldaduras de camisa y de ramal dadas en

las Figuras B-7 hasta la B-12 del API 1104.

• Realice correctamente la secuencia de los cordones de soldadura para asegurar

la terminación de un cordón de soldadura antes de iniciar otro y para controlar la

distorsión y las tensiones residuales.

Pontificia Universidad Católica del Perú 9

Material complementario – Bloque temático 5

B.5 Inspección y ensayo de soldaduras en servicio

Aplicar a las soldaduras en servicio los requerimientos de ensayo de la sección 8 del

API 1104, Inspección y Ensayo de Soldaduras de Producción, y los requerimientos

adicionales de la Sección B.5 del API 1104.

El método de inspección debe ser capaz de detectar fisuración: por hidrógeno, debajo

del cordón, en frío y en el pie. Una nota general en la sección B.5 recomienda el uso

de una combinación del ensayo de partículas magnéticas y de ultrasonido para la

inspección de la soldadura de camisa - silla y de ramal - tubería principal. Establecer

un tiempo de espera adecuado para asegurar que no se produzca fisuración posterior

a la inspección.

B.6 Estándares de aceptación: ensayos no destructivos (incluida la

inspección visual)

Aplicar a la inspección de soldaduras en servicio los estándares de aceptación de la

sección 9 del API 1104, Estándares de Aceptación para los END.

B.7 Reparación y remoción de defectos

Aplicar a la reparación de las soldaduras en servicio los requerimientos de la sección

10 del API 1104, Reparación y Remoción de Defectos, más el requerimiento adicional

que el espesor de la pared de la tubería debería ser el suficiente para mantener la

presión de operación de la tubería.

10 Facultad de Ciencias e Ingeniería

Anda mungkin juga menyukai

- Curso Api1104 Esp.Dokumen92 halamanCurso Api1104 Esp.Raul100% (4)

- Cisold - Api - 1104 - WPS-PQR-WPQDokumen44 halamanCisold - Api - 1104 - WPS-PQR-WPQDan Carrasco100% (2)

- Practica de Api-1104Dokumen17 halamanPractica de Api-1104Maria Medina100% (2)

- Parte C API 1104 25p Ing-EspDokumen7 halamanParte C API 1104 25p Ing-EspJuanMa PuntayBelum ada peringkat

- Api 1104 (2019 - 11 - 29 17 - 13 - 08 Utc)Dokumen7 halamanApi 1104 (2019 - 11 - 29 17 - 13 - 08 Utc)Abel Lopez JoachinBelum ada peringkat

- Cwi - Aws - BDokumen53 halamanCwi - Aws - Byovanigs21Belum ada peringkat

- Wit-Work Book 208Dokumen89 halamanWit-Work Book 208Nicholas Smith100% (1)

- Cwi PruebaDokumen61 halamanCwi Pruebaalpes173% (15)

- Ejercicios 19 API 1104Dokumen18 halamanEjercicios 19 API 1104RjvPoquiBelum ada peringkat

- Clinica API 1104 - PucpDokumen0 halamanClinica API 1104 - Pucpedwar_12Belum ada peringkat

- Presentacion API 1104 2016 9qDokumen86 halamanPresentacion API 1104 2016 9qCarlosEduardoAláMamani100% (4)

- Examen CWIDokumen3 halamanExamen CWIjaimesebastianBelum ada peringkat

- Segundo SimulacroDokumen19 halamanSegundo SimulacroNicholas Smith100% (1)

- Cuestionario API 1104 en EspañolDokumen7 halamanCuestionario API 1104 en EspañolWalther Larico100% (6)

- Primer Simulacro Corregido FinalDokumen17 halamanPrimer Simulacro Corregido FinalNicholas Smith0% (1)

- CWI-Metric BOE PDFDokumen83 halamanCWI-Metric BOE PDFPamela CcahuanaBelum ada peringkat

- AWS Inspeccion de Soldadura Certificada (Español)Dokumen63 halamanAWS Inspeccion de Soldadura Certificada (Español)Martin Guerrero100% (1)

- Preguntas API 1104Dokumen2 halamanPreguntas API 1104cuervocrd100% (1)

- Examen para Cwi (Pasado Completo)Dokumen9 halamanExamen para Cwi (Pasado Completo)GNPeruBelum ada peringkat

- Cwi-Part BDokumen61 halamanCwi-Part BDenilzon Javier Huamani Sarmiento82% (11)

- Presentación AWS D1.1 Curso 2018Dokumen73 halamanPresentación AWS D1.1 Curso 2018darwin PotosiBelum ada peringkat

- Parte B - GuillermoDokumen5 halamanParte B - GuillermoDieter Huaman ToscanoBelum ada peringkat

- Curso de Preparacion y Examen de Certificacion CwiDokumen3 halamanCurso de Preparacion y Examen de Certificacion CwiDieter Huaman ToscanoBelum ada peringkat

- Examen 1104Dokumen12 halamanExamen 1104CharlyBelum ada peringkat

- Informe 1 Inspeccion de Soldaduras en Tuberias Api 5LDokumen9 halamanInforme 1 Inspeccion de Soldaduras en Tuberias Api 5Lmarco antonioBelum ada peringkat

- Examen API 1104Dokumen5 halamanExamen API 1104Felix Humberto100% (3)

- Inspector de Soldadura Especialista (Wis) ExamenDokumen11 halamanInspector de Soldadura Especialista (Wis) ExamenMaldonado Carlos100% (1)

- WPS Gmaw Acc 001Dokumen3 halamanWPS Gmaw Acc 001Wilians Rosales Chavez100% (1)

- Examen Parte BDokumen9 halamanExamen Parte BCharly100% (1)

- AWS - American Welding Standard (Curso de Inspeccion de SoldaduraDokumen70 halamanAWS - American Welding Standard (Curso de Inspeccion de SoldaduraEdgar Pallo Jurado100% (1)

- Api 574Dokumen176 halamanApi 574Ricardo Zambrana100% (1)

- Examen Prctico OriginalDokumen10 halamanExamen Prctico OriginalMaría MorenoBelum ada peringkat

- Generalidades de Inspector CWIDokumen366 halamanGeneralidades de Inspector CWIJair Gonzalez100% (1)

- Visual InspectionDokumen293 halamanVisual Inspectionhenry091289Belum ada peringkat

- Eval 01 Inspector de Soldadura PDFDokumen5 halamanEval 01 Inspector de Soldadura PDFJorge BeltranBelum ada peringkat

- Taller Codigo AWS D1.1 - 2010Dokumen6 halamanTaller Codigo AWS D1.1 - 2010Williy126Belum ada peringkat

- Respuestas M1 PDFDokumen6 halamanRespuestas M1 PDFedinson castrillo100% (1)

- Informe 1 solución-API 1104Dokumen2 halamanInforme 1 solución-API 1104Worldcoke Ecuador100% (3)

- Clinica de Codigos ASME SECC. IX y AWS D1.1Dokumen106 halamanClinica de Codigos ASME SECC. IX y AWS D1.1Sangui Rojas100% (5)

- PREGUNTAS API en Blanco (Ok)Dokumen9 halamanPREGUNTAS API en Blanco (Ok)MarceloToccoBelum ada peringkat

- Preguntas de Asme IxDokumen2 halamanPreguntas de Asme IxHugo Ortega100% (2)

- Como Evaluar Defectos en Soldadura Tuberias Longitudinal y CircunferencialDokumen34 halamanComo Evaluar Defectos en Soldadura Tuberias Longitudinal y CircunferencialJavierSeimanBelum ada peringkat

- Api - 1104 Espanol Sec 9 PDFDokumen7 halamanApi - 1104 Espanol Sec 9 PDFAndres PedrazaBelum ada peringkat

- Exámen Práctico, La Clínica de Codigo AWS D1.1 2015Dokumen31 halamanExámen Práctico, La Clínica de Codigo AWS D1.1 2015Alberto Sanchez MurilloBelum ada peringkat

- Como Evaluar Defectos en Soldadura, Tuberias Longitudinal y Circunferencial.Dokumen34 halamanComo Evaluar Defectos en Soldadura, Tuberias Longitudinal y Circunferencial.Jose Leornardo CondoriBelum ada peringkat

- Norma AWS QC1 2007Dokumen51 halamanNorma AWS QC1 2007Em RaBelum ada peringkat

- Metodologia - Clinica Aws D1Dokumen94 halamanMetodologia - Clinica Aws D1koyiatBelum ada peringkat

- Formato Aws d1.1Dokumen1 halamanFormato Aws d1.1CLIFFORDPA60% (5)

- AWS QC1 EspañolDokumen34 halamanAWS QC1 Españolalefeli26100% (2)

- Datos Examen CWIDokumen3 halamanDatos Examen CWIlavm0041100% (2)

- Norma Api 1104Dokumen11 halamanNorma Api 1104Albaro MollinedoBelum ada peringkat

- AWS 5.1.en - EsDokumen55 halamanAWS 5.1.en - EsKAREN YAEL MIRANDA100% (2)

- WPS 001 ImecoDokumen3 halamanWPS 001 ImecoNicholas SmithBelum ada peringkat

- API 1104 Complementario 5Dokumen10 halamanAPI 1104 Complementario 5petreBelum ada peringkat

- API 1104 Con Edición 2013Dokumen33 halamanAPI 1104 Con Edición 2013Charly994Belum ada peringkat

- Api 1104 - 2013 PDFDokumen64 halamanApi 1104 - 2013 PDFPeter Pittman0% (1)

- API 1104 EspañolDokumen60 halamanAPI 1104 Españolpercy21375% (4)

- Soldaduras Fuertes PDFDokumen5 halamanSoldaduras Fuertes PDFgemininokanonBelum ada peringkat

- Obtención de Geopolimeros A Partir de Relave Minero de Cobre Con Ceniza Volante y MetacaolinDokumen219 halamanObtención de Geopolimeros A Partir de Relave Minero de Cobre Con Ceniza Volante y MetacaolinMartha Huaman GutierrezBelum ada peringkat

- Reg Del Control de La Resistencia A La CompresiónDokumen4 halamanReg Del Control de La Resistencia A La CompresiónMartha Huaman GutierrezBelum ada peringkat

- Manual para FabricacionesDokumen35 halamanManual para Fabricacionesvicvarg3235Belum ada peringkat

- CAP15021-C2-5700-50-CS-108 Rev 0 - Prueba de Presion en TubDokumen26 halamanCAP15021-C2-5700-50-CS-108 Rev 0 - Prueba de Presion en TubMartha Huaman GutierrezBelum ada peringkat

- Especificación de Pruebas en SoldaduraDokumen5 halamanEspecificación de Pruebas en SoldaduraMartha Huaman GutierrezBelum ada peringkat

- Indice Dossier Qaqc - Rev 3 - 1 - FacilidadesDokumen3 halamanIndice Dossier Qaqc - Rev 3 - 1 - FacilidadesAnonymous fMFrKW4GD6Belum ada peringkat

- Indice Dossier Qaqc - Rev 3 - 1 - FacilidadesDokumen3 halamanIndice Dossier Qaqc - Rev 3 - 1 - FacilidadesAnonymous fMFrKW4GD6Belum ada peringkat

- Tabla Especificacion TuberiaDokumen2 halamanTabla Especificacion TuberiaMarcoAntonio CarhuamantaIbañezBelum ada peringkat

- Indice Dossier de CalidadDokumen12 halamanIndice Dossier de CalidadMartha Huaman Gutierrez100% (2)

- Presentación para La Reunión 24-10-2018Dokumen4 halamanPresentación para La Reunión 24-10-2018Martha Huaman GutierrezBelum ada peringkat

- ASTMD-422 en EspañolDokumen14 halamanASTMD-422 en EspañolTavo Castro75% (8)

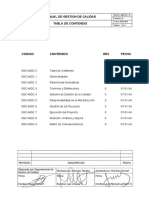

- Manual de Gestion de Calidad GyMDokumen30 halamanManual de Gestion de Calidad GyMMartha Huaman Gutierrez100% (1)

- 3.2 - Matriz de Calidad Mecanica - ActualizadaDokumen5 halaman3.2 - Matriz de Calidad Mecanica - ActualizadaMartha Huaman GutierrezBelum ada peringkat

- OFICIODokumen1 halamanOFICIOMartha Huaman GutierrezBelum ada peringkat

- 1081 1418 1 PBDokumen18 halaman1081 1418 1 PBMaja Paucar SalasBelum ada peringkat

- Secuencia de Ajuste de 28 PernosDokumen1 halamanSecuencia de Ajuste de 28 PernosMartha Huaman Gutierrez100% (1)

- Procedimiento para Prueba HidrostáticaDokumen3 halamanProcedimiento para Prueba HidrostáticaDAVE80% (15)

- SSPC 5Dokumen10 halamanSSPC 5Martha Huaman Gutierrez100% (2)

- Procedimiento para Prueba HidrostaticaDokumen2 halamanProcedimiento para Prueba HidrostaticaMartha Huaman GutierrezBelum ada peringkat

- Estudio Comparativo de Costos Entre Granallado y ArenadoDokumen3 halamanEstudio Comparativo de Costos Entre Granallado y ArenadoJim Lawrence Perea OjedaBelum ada peringkat

- Cpp-dt-p01 Medicion de Condiciones AmbientalesDokumen7 halamanCpp-dt-p01 Medicion de Condiciones AmbientalesMartha Huaman GutierrezBelum ada peringkat

- Defectos de Soldadura PDFDokumen17 halamanDefectos de Soldadura PDFdalila_agueroBelum ada peringkat

- Anexo B - Reglamento Ambiental para Las Operaciones de SMCV V6Dokumen18 halamanAnexo B - Reglamento Ambiental para Las Operaciones de SMCV V6Martha Huaman GutierrezBelum ada peringkat

- Ht-Sikagrout 212 PDFDokumen4 halamanHt-Sikagrout 212 PDFanon_35468980Belum ada peringkat

- Defectos de Soldadura PDFDokumen17 halamanDefectos de Soldadura PDFdalila_agueroBelum ada peringkat

- Inspección de Soldaduras - Discontinuidades PDFDokumen7 halamanInspección de Soldaduras - Discontinuidades PDFLuis TestaBelum ada peringkat

- Calificación de Procedimiento de SoldaduraDokumen22 halamanCalificación de Procedimiento de SoldaduraMartha Huaman GutierrezBelum ada peringkat

- Tolerancias DimensionalesDokumen17 halamanTolerancias DimensionalesMiguel Angel Lopez VazquezBelum ada peringkat

- Foro 1Dokumen2 halamanForo 1Martha Huaman GutierrezBelum ada peringkat

- Baruch SpinozaDokumen6 halamanBaruch Spinozasantiago 88Belum ada peringkat

- Expedient e GpaDokumen2 halamanExpedient e GpaRaul S. CotrinaBelum ada peringkat

- Manual de Usuario Optimizador de Corte EDIMCADokumen13 halamanManual de Usuario Optimizador de Corte EDIMCARossvan DelgadoBelum ada peringkat

- 2° 1° Cuatrimestre - SotoDokumen5 halaman2° 1° Cuatrimestre - SotoLucas Soto100% (2)

- Balanceo DinámicoDokumen5 halamanBalanceo DinámicoMiryam Ysabel Romero Mendez0% (1)

- Estudio de Mecánica de Suelos Con Fines de CimentaciónDokumen17 halamanEstudio de Mecánica de Suelos Con Fines de Cimentaciónimalay0331Belum ada peringkat

- El Entorno de La AlabanzaDokumen3 halamanEl Entorno de La AlabanzamanueladrianaBelum ada peringkat

- Examen ETSDokumen3 halamanExamen ETSGlenn Santamaria JuarezBelum ada peringkat

- Glosario Microsoft TeamsDokumen4 halamanGlosario Microsoft TeamsJorge DiAlvearBelum ada peringkat

- Ley para La Protección Del AhorroDokumen8 halamanLey para La Protección Del AhorroJosue CastañedaBelum ada peringkat

- Eportfolio - Mahara Desde La ExperienciaDokumen240 halamanEportfolio - Mahara Desde La ExperienciaNagore Ipiña LarrañagaBelum ada peringkat

- Lectura Y Escritura de Textos: Una Doble Competencia para Estudiantes Universitarios 1. Estrategias GeneralesDokumen4 halamanLectura Y Escritura de Textos: Una Doble Competencia para Estudiantes Universitarios 1. Estrategias GeneralesEdgar Campaña20% (5)

- Formación Operador de Grúa MóvilDokumen1 halamanFormación Operador de Grúa Móvilkaren marambioBelum ada peringkat

- Estudio Del Perfil Del Suelo TartarDokumen20 halamanEstudio Del Perfil Del Suelo TartarCristian Sangay VigoBelum ada peringkat

- Derecho LaboralDokumen118 halamanDerecho LaboralsecretariotecnicobplpBelum ada peringkat

- Manual de Servicio M Vitales Zafiro PDFDokumen5 halamanManual de Servicio M Vitales Zafiro PDFSERGIO PEREZBelum ada peringkat

- Teología I-5 Exigencias de La RevelaciònDokumen8 halamanTeología I-5 Exigencias de La RevelaciònVania Yanixa Neira Guerrero100% (2)

- Estatutos y Reglamento de ANFE-2 EdiciónDokumen40 halamanEstatutos y Reglamento de ANFE-2 EdiciónBeatriz leticia Nieves HinojosaBelum ada peringkat

- Ebook La Risa en Las Experiencias de AprendizajeDokumen10 halamanEbook La Risa en Las Experiencias de AprendizajebarazarteernestoBelum ada peringkat

- Actividad Eje 1 - Autores de La AdministracionDokumen13 halamanActividad Eje 1 - Autores de La AdministracionSebastian VeraBelum ada peringkat

- El Mando y El Liderazgo en El Ejercicio de La Funcion Profesional - 1ra PteDokumen24 halamanEl Mando y El Liderazgo en El Ejercicio de La Funcion Profesional - 1ra PteMatías VeraBelum ada peringkat

- Accidentes en OleoductosDokumen106 halamanAccidentes en OleoductosAnonymous hVlHBtoHTBelum ada peringkat

- Encendido Hall OkDokumen22 halamanEncendido Hall OkDenis UgeñoBelum ada peringkat

- Taller VivencialDokumen11 halamanTaller VivencialGriselda Torres PaivaBelum ada peringkat

- Bienes CelestialesDokumen3 halamanBienes CelestialesJaguarPoe100% (1)

- Carmencita o La Buena Cocinera, 1899Dokumen277 halamanCarmencita o La Buena Cocinera, 1899Sandra Mian100% (1)

- Evaluacion FinalDokumen8 halamanEvaluacion FinalLUZ ADRIANABelum ada peringkat

- Ejercicios Resueltos Mecanica de SuelosDokumen7 halamanEjercicios Resueltos Mecanica de SuelosJames_Arnold_YiTvga100% (3)

- Catalogo Bujías Bosch 2014-2015 (LR)Dokumen192 halamanCatalogo Bujías Bosch 2014-2015 (LR)Fernando Díaz75% (4)