Inf B P M Eduvegas

Diunggah oleh

leidy garciaJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Inf B P M Eduvegas

Diunggah oleh

leidy garciaHak Cipta:

Format Tersedia

INFORME DE LA AUDITORÍA REALIZADA AL

SERVICIO DE ALIMENTACIÓN DEL COLEGIO

DE SAN JOSÉ DE LAS VEGAS, SEDE MEDELLÍN,

EN EL MES DE JULIO DE 2.015

1. Introducción

Los seres humanos para poder crecer, desarrollarse y sobrevivir, necesitan

indispensablemente consumir alimentos sanos, de buena calidad y nutritivos.

Por consiguiente, el compromiso de los Restaurantes, es garantizarle al Cliente

productos alimenticios seguros, que van a conservar su salud y contribuirán al

desarrollo físico y emocional del mismo.

Cuando se incumplen las prácticas de higiene y las condiciones higiénico sanitarias,

relacionadas con las Buenas Prácticas de Manufactura (BPM), en la preparación de los

alimentos, tanto a nivel del hogar o de los Restaurantes, se pueden contaminar con

peligros Químicos (Sustancias Químicas), Biológicos (Microorganismos patógenos), o

Físicos (Objetos extraños), que pueden causar Enfermedades Transmitidas por

Alimentos (ETA) y/o deteriorar o alterar la calidad de los productos alimenticios para

consumo humano.

Las Empresas que cumplen las Buenas Prácticas de Manufactura en las etapas del

proceso productivo, obtienen los siguientes beneficios:

* Conservar la salud de los clientes al consumir alimentos inocuos.

* Cumplimiento de las Normas Sanitarias vigentes.

* Reduce las quejas y devoluciones relacionadas con la calidad de los alimentos.

* Genera una mayor satisfacción de los clientes.

* Reduce el riesgo de la presencia de un Brote de Enfermedades Transmitidas por

Alimentos (ETA), debido a que las:

- Las fuentes de contaminación de los alimentos se controlan.

- Los Manipuladores aplican las prácticas higiénicas en sus puestos de trabajo.

- Los procesos se realizan en una adecuada limpieza y desinfección.

- Las temperaturas del alimento son seguras, evitando el crecimiento microbiano.

- La presencia de plagas (vectores) se minimiza.

- Existe una adecuada disposición y manejo de los residuos sólidos.

La alteración o deterioro de los productos que suministramos a nuestros clientes,

pueden causar devoluciones, quejas y pérdidas económicas cuantiosas.

Los clientes insatisfechos por mala calidad, también ocasionan deterioro de la imagen

de la Organización, por consiguiente la Calidad de nuestros productos debe ser un

punto clave para satisfacer las necesidades y expectativas de nuestros clientes.

2. Objetivo.

Evaluar las condiciones higiénico sanitarias relacionadas con las Normas de Seguridad

Alimentaria, con el fin de identificar los peligros potenciales presentes en las etapas del

proceso, que puedan afectar la salud del consumidor y así mismo garantizarle al

Cliente, un producto alimenticio de buena calidad y seguro (inocuo).

3. Alcance.

Esta evaluación aplica a las instalaciones locativas, a las áreas de preparación y

distribución de los productos alimenticios suministrados en los Concesionarios de

Alimentos & Bebidas, en las sedes del Colegio San José de la Vegas.

4. Metodología.

* Inspeccionar las instalaciones locativas y observar los procesos de preparación de los

alimentos, con el fin de verificar las Buenas Prácticas de Manufactura, que se aplican

en la preparación de los alimentos, con el fin de prevenir los riesgos de contaminación

y/o de crecimiento microbiano en los alimentos, que puedan afectar la salud del

consumidor.

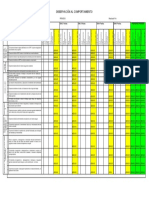

*Diligenciar una Lista de Chequeo sobre el cumplimiento de las Buenas Prácticas de

Manufactura, la cual incluye los siguientes aspectos:

* Condiciones Generales.

* Condiciones de Saneamiento.

* Condiciones del área de preparación de los alimentos.

* Equipos y Utensilios.

* Requisitos Higiénicos de Fabricación

* Prácticas higiénicas del Manipulador de Alimentos.

* Almacenamiento.

Los aspectos a evaluar se califican de acuerdo a los siguientes criterios:

*Cumple (C): Cuando cumple con los requisitos establecidos.

*No Cumple (NC): Cuando no cumple con los requisitos establecidos.

*No Aplica (NA): Cuando el requisito no se puede evaluar en la Empresa

5. Resultados: Porcentaje de cumplimiento de las B.P.M.

El proceso de auditoría, es una herramienta que permite identificar las fortalezas y

debilidades, así mismo establece un plan de acción por prioridades, que incluya las

actividades preventivas y/o correctivas, las personas responsables y las fechas para su

cumplimiento, con el fin de ejercer un mayor compromiso, en el cumplimiento de las

metas propuestas y así mismo, generar en sus empleados una cultura en Seguridad

Alimentaria en nuestro trabajo diario, para prevenir los factores que contribuyen a la

aparición de brotes de Enfermedades Transmitidas por Alimentos (E.T.A.), lo que puede

generar en los clientes desconfianza e insatisfacción de los productos y/o servicio

suministrado.

El porcentaje de cumplimiento, obtenido es el 83%, evidencia la Buena gestión que

realiza el Servicio de Alimentación del Colegio San José de las Vegas, ubicado en la

Sede de Medellín (Eduvegas), con relación a las Buenas Prácticas de Manufactura

(B.P.M), cumpliendo con los controles de calidad requeridos, para garantizar un

producto alimenticio confiable para el Cliente.

LISTA DE CHEQUEO B.P.M % Cumplimiento

Condiciones Generales 100 %

Condiciones de Saneamiento 87 %

Condiciones del Área de Preparación de Alimentos 100 %

Equipos y Utensilios 71%

Requisitos Higiénicos de Fabricación 75 %

Prácticas higiénicas del Manipulador de Alimentos 80 %

Almacenamiento, Distribución y Comercialización. 71 %

Total 83 %

6. Hallazgos y Aspectos a mejorar.

6.1 Programa de Limpieza y Desinfección.

El Programa de Limpieza y Desinfección, es un conjunto de actividades que son

aplicables a cada una de las áreas del proceso, para eliminar o disminuir hasta un nivel

aceptable los peligros biológicos, físicos y químicos, de forma que no afecte la salud del

ser humano, la población o carga microbiana, con el objetivo de mantener el control de

las condiciones higiénicas de las instalaciones locativas y de un ambiente seguro, para

el almacenamiento, producción y distribución de los productos alimenticios.

En la visita, las instalaciones locativas y los equipos, se observaron limpios, secos y

ordenados sus puestos de trabajo, durante la preparación de los alimentos.

Los procedimientos, deben incluir el Antes, Durante y Después del proceso.

En los equipos, es muy importante identificar y conocer, dónde están ubicados los

llamados “Puntos Muertos” (Esquinas y superficies de ángulos rectos), donde se

acumula con facilidad la suciedad, los microorganismos y se dificulta su eliminación,

para garantizar la efectividad del proceso de limpieza y desinfección

*Los equipos y utensilios constituyen una fuente de posible contaminación cruzada,

porque todo el equipo que haya entrado en contacto con materias primas crudas

(Carne, pescado, pollo, verduras y frutas), se contamina con microorganismos, por

consiguiente deberá limpiarse y desinfectarse cuidadosamente antes de ser utilizado

para entrar en contacto con alimentos cocinados o precocinados o cuando se cambie

de un producto alimenticio a otro. Es preferible que el equipo, utensilios y recipientes

plásticos para la manipulación de alimentos crudos sean distintos del utilizado para los

alimentos cocinados o precocinados e identificarlos por colores diferentes.

Por consiguiente, los atomizadores preparados con solución desinfectante a base de

Amonio Cuaternario, que se encuentran en las áreas de proceso, se deben utilizar entre

los diferentes procesos que se realizan, especialmente entre un alimento crudo y uno

listo para su consumo, para reducir la carga microbiana y realizar mínimo una aspersión

al ambiente, tres veces al día. Durante la visita, estas actividades, no se evidenciaron

con la frecuencia requerida

Se debe establecer un Cronograma de las actividades de limpieza y desinfección, en el

cuál se incluya, las Instalaciones locativas (Pisos, Paredes, Techos, Estanterías), los

Equipos (Neveras, Plancha, Freidora, Sartén Basculante, Autoservicio, etc), Canastillas,

Recipientes de los residuos sólidos, Servicio sanitario, las personas responsables, las

sustancias químicas utilizadas, su preparación y formas de uso, los implementos de

aseo requeridos para realizar las actividades de limpieza y su frecuencia (Diaria,

semanal, quincenal), con el fin de realizar su planeación y mantener el control de las

condiciones higiénicas sanitarias.

Además, se debe diseñar y diligenciar un formato, que evidencie el cumplimiento de las

actividades programadas y así mismo verificar el estado de su limpieza.

El proceso de limpieza y desinfección de las frutas y verduras en un Servicio de

Alimentación, es crítico y el día de la visita, se observo el proceso de desinfección de

las frutas y verduras, el personal, cumple con el procedimiento, reduciendo el riesgo de

una contaminación, solo se deben tener en cuenta, los siguientes aspectos, para

garantiza una correcta desinfección

* La Contaminación Biológica de alimentos se puede presentar por la Materia prima

cruda de origen vegetal. Los microorganismos presentes en las frutas, verduras y

hortalizas frescas, proceden de la tierra, del aire y del agua, de manera natural y

pueden generar Enfermedades Transmitidas por los Alimentos, como la Hepatitis A

infecciosa, Gastroenteritis vírica, Shigelosis, Salmonelosis, Listeriosis, Cólera,

Amebiasis, y otras enfermedades entéricas y parasitaria

* El lavado y desinfección de las manos se debe observar, durante todo el proceso,

entre cada cambio de actividad, no solo al inicio. Recuerde que si el alimento ya está

desinfectado, Usted lo puede re-contaminar con sus manos o puede generar una

contaminación cruzada.

*Antes de iniciar el proceso de preparación de ensaladas, realizar una aspersión al

ambiente, para reducir la carga microbiana presente en el ambiente…

* Se puede presentar una contaminación cruzada en el proceso; cuándo el cuchillo, la

tabla de corte y los recipientes plásticos, no se desinfectan, entre una alimento y otro,

un enjuague solo con agua, no elimina la cantidad de microbios presentes

*La solución desinfectante, tiene un tiempo límite de duración, según los estudios

realizados, el principio activo: Amonio cuaternario o el Cloro, se puede inactivar, es

decir perder su efecto bactericida, después de ocho horas de preparada.

* El alimento no debe estar en contacto directo con la poceta, porque está puede ser

una fuente de contaminación, es difícil garantizar su estado de limpieza, es decir que se

encuentre libre de residuos de alimentos.

* Preferiblemente, se debe utilizar recipientes plásticos con la solución desinfectante

preparada y realizarlo por inmersión. Además, se debe inspeccionar el estado de

limpieza de los utensilios, porque la solución desinfectante se puede inactivar, en

presencia de materia orgánica o de grasa

* Se recomienda dejar secar al medio ambiente, para que no se presente una re-

contaminación del equipo, con un trapo sucio o en mal estado.

Para verificar el cumplimiento del Programa de Limpieza y Desinfección, debe realizar

las siguientes actividades de control y seguimiento, con el fin de corregir oportunamente

las deficiencias en los procedimientos aplicados.

* Realizar una inspección visual, después de realizar las actividades de limpieza y

desinfección, en el área de proceso, un operario o la Supervisora, con el fin de corregir

oportunamente las fallas observadas y asegurar que los procedimientos se apliquen

correctamente.

* Realizar la dosis de choque de los productos químicos, es muy importante tener en

cuenta la rotación de los productos, pues el uso continuado de un mismo producto

puede dar lugar a la selección de microorganismos resistentes al mismo.

*Realiza un control químico de la solución desinfectante preparada, en el cual se

verifica la concentración en p.p.m. (partes por millón) del principio activo

* Hacer seguimiento a la Programación de las actividades de Limpieza y Desinfección,

con el fin de mantener condiciones sanitarias de trabajo seguras para el procesamiento

de los alimentos.

* Realizar Análisis Microbiológico, con el fin de evaluar la calidad microbiológica de

los productos alimenticios, el cumplimiento de los procedimientos de limpieza y

desinfección establecidos y la efectividad de los desinfectantes utilizados.

6.2 Control de la Temperatura y el Tiempo.

La variable a controlar, durante todas las etapas de preparación de los alimentos es la

temperatura, para demostrar las buenas condiciones de conservación, preparación y

distribución de los productos alimenticios servidos y estar seguro que los productos

alimenticios se mantienen por fuera del rango de las temperaturas peligrosas en que la

bacteria podrá proliferar, es decir entre 7ºC y 60ºC, por un tiempo mayor de dos horas.

Diariamente, se controlan y se registran las siguientes temperaturas, en el proceso:

* Las temperaturas de las Neveras de congelación y de refrigeración, en el formato

correspondiente, con el fin de verificar el funcionamiento del equipo y conservar la

calidad organoléptica de los alimentos. La temperatura correcta de los Congeladores

debe estar entre -4°C a -18°C y de las Neveras de Refrigeración entre 0°C a 4°C.

*En el área de Cocina caliente, se controla la temperatura interna de los alimentos,

sometidos a tratamientos térmicos (procesos de cocción, fritura y asado), las cuáles se

toman y se diligencian diariamente en el formato. Cuándo los productos alimenticios

alcanzan una temperatura interna mayor o igual a 75ºC, se puede asegurar la

destrucción de la totalidad de las formas vegetativas de los microorganismos

patógenos, presentes en los alimentos, logrando su inocuidad.

* Los productos alimenticios en la Línea del Autoservicio y/o Baño María, deben

registrar una temperatura interna del alimento mayor o igual a 60°C, desde el final de la

cocción hasta el consumidor final, siendo un proceso seguro, para conservar la calidad

del alimento y evitar el crecimiento de los microorganismos presentes en los alimentos y

reducir los tiempos de espera.

*El Codex Alimentarius, afirma que las frutas y verduras, son considerados alimentos de

alto riesgo, se deben mantener a temperaturas bajas (Menor o igual a 10°C), desde el

corte hasta la distribución. Por consiguiente debe permanecer en la Nevera de

refrigeración, con el fin de disminuir la temperatura interna del alimento y los tiempos de

espera entre los procesos y así lograr una carga microbiológica a un nivel aceptable,

que no afecte la salud del consumidor.

El control inadecuado de la temperatura de los alimentos es una de las causas más

frecuentes de enfermedades transmitidas por los productos alimenticios o del deterioro

de éstos. Para asegurar un control eficaz, los instrumentos de medición, deben ser

calibrados y/o verificados a intervalos periódicos con un termómetro, con el fin de

obtener un dato confiable y veraz, así mismo, permite conocer el estado del equipo, si

requiere ajustarlo, repararlo o sustituirlo.

6.3 Personal Manipulador de Alimentos

De acuerdo a la literatura, los Manipuladores, constituyen la principal fuente de

contaminación de los alimentos, principalmente cuándo se encuentra enfermo, cuando

incumplen las prácticas de higiene, especialmente el procedimiento de la Limpieza y

Desinfección de las manos, puede afectar a la inocuidad de los alimentos,

principalmente después de ir al servicio sanitario o después de tocar cualquier cosa que

pueda contaminar los alimentos.

Recuerde que las manos sucias son el principal transporte de microorganismos, por

consiguiente facilita la contaminación de los alimentos y genera un riesgo para la salud

del consumidor.

Actualmente la Organización Mundial de Salud (OMS), está realizando una campaña

sobre la limpieza y desinfección de manos, comparto la frase de la Campaña:

“Las Manos Limpias salvan vidas, Salve Vidas, Limpie sus Manos”.

El Personal desempeña un papel muy importante en el proceso de preparación de

alimentos, para el logro de los objetivos de un sistema de inocuidad, por consiguiente,

la finalidad del plan de capacitación anual, es actualizar los conocimientos relacionados

con la seguridad alimentaria, para poder evaluar los posibles riesgos y adoptar las

medidas para solucionar las deficiencias. Así mismo, permitan el desarrollo de la

motivación necesaria para mantener la calidad de la prestación del servicio.

Adicionalmente, cuándo una persona, presenta una incapacidad, por una de las

enfermedades antes mencionadas o por una infección que pudiera dejar secuelas

capaces de provocar contaminación de los alimentos que se manipulen, se deberá

realizar un reconocimiento médico, con el fin de evaluar su estado de salud y

garantizar que se encuentra apta para trabajar con alimentos

6.3 Proceso de Enfriamiento Rápido de Alimentos E.R.A.

El Enfriamiento Rápido de Alimentos, es un proceso crítico, por consiguiente se

recomienda documentar y diligenciar un formato, para tener un estricto control sobre la

temperatura interna de los alimentos preparados, varias horas antes del consumo,

como la preparación de algunas salsas (Napolitana, Boloñesa), carnes especiales

(Cañón de cerdo, Posta, Rollo de Carne), verduras agridulces y los tiempos del

proceso, para reducir el riesgo de un posible crecimiento de bacterias en el alimento y

así aumentar la posibilidad de presentarse un brote de Enfermedades Transmitidas por

los Alimentos (E.T.A).

Enfriamiento rápido: Es la reducción de la temperatura del alimento de manera que se

atraviese lo más rápidamente posible la zona crítica para la proliferación microbiana

(60ºC - 10ºC) y se alcance una temperatura segura. Cuando sea posible, se debe

reducir la temperatura en el centro del producto por debajo de 10ºC en dos horas

El proceso de enfriamiento seleccionado, nunca deberá exceder del tiempo máximo

permitido: seis (6) horas, el cual consiste en dos etapas: De 60ºC a 21ºC en dos (2)

horas y a 5ºC en cuatro (4) horas.

Esta situación es de alto riesgo, porque existen algunos microorganismos Patógenos

Esporulados (Tienen esporas) como el Clostridium perfringens y el Bacillus cereus,

es decir, son microorganismos Inactivos, que no se destruyen con la cocción, ni se

multiplican en temperaturas mayores o iguales a 60°C, pero cuándo los alimentos

perecederos se mantienen a temperaturas peligrosas (4°C a 60°C), por un tiempo

mayor de 4 horas, las esporas de estos microorganismos Patógenos Esporulados,

pueden germinar o se revivifican, volviéndose un microorganismo Activo. Lo que

constituye, un riesgo alto de crecimiento microbiana en los alimentos, lo que puede

producir un posible Brote de Enfermedades Transmitidas por Alimentos (E.T.A)

Cuándo, el alimento deba someterse a un proceso de recalentamiento, como la carne y

el pollo, este deberá efectuarse rápidamente, alcanzando una temperatura mínima de

75°C en el centro del alimento, en el término de una hora desde que se ha retirado de la

nevera de refrigeración.

Para facilitar el rápido enfriamiento de los alimentos cocidos, el Código de alimentos

recomienda tener en cuenta, los siguientes aspectos:

* Colocar los alimentos que se enfriarán recipiente de poca profundidad, no deben

superar los 5 o 6 centímetros de profundidad y/o que el peso de las piezas no exceda

los 2.5 Kg.

* Separar el alimento que será enfriado en porciones más pequeñas o más finas;

preferiblemente en el mismo grosor. La distribución de las porciones siempre se hará

evitando su acumulación en el centro del recipiente.

*No introducir los alimentos inmediatamente después de la cocción, se realiza una

etapa de pre-enfriamiento en reposo al ambiente, hasta que desaparezcan los vapores,

para disminuir la temperatura desde 75°C o más hasta 60°C en un tiempo inferior a 30

minutos. Los recipientes, se pueden colocar en un baño de hielo, para reducir el tiempo.

* Usar recipientes que faciliten la transferencia de calor; como el acero inoxidable o el

aluminio, pero no se recomienda utilizar recipientes plásticos.

* Los recipientes, no deben estar completamente tapados, por que esto impide que

haya una mejor circulación del aire frío al alimento.

*Revisar el sitio dónde se coloca el alimento, en la zona caliente, porque se puede

presentar una contaminación cruzada.

* Una vez que el alimento ha sido enfriado, se debe almacenar en refrigeracióny

etiquetado con la fecha en que el producto fue preparado (proceso de cocción), para

garantizar su rotación.

Además, colocar alimentos calientes en los equipos de frío, puede favorecer el

crecimiento de microorganismos, al aumentar la temperatura dentro del equipo y

comprometer la seguridad de los otros alimentos almacenados, porque algunos

equipos, pueden estar diseñados para ser mantenedores de temperaturas y no para su

enfriamiento, por su escasa potencia

6.4 Muestras de Referencia.

Las Muestras de referencia, son muy importantes, porque permiten hacer seguimiento,

cuándo se presente un posible brote de enfermedades transmitidas por alimentos o una

queja relacionada con la calidad del alimento.

A través de los análisis microbiológicos de estas muestras, es posible investigar el

alimento involucrado, el microorganismo que lo pudo causar, se puede identificar las

posibles causas y establecer las acciones correctivas y/o preventivas que se deben

implementar en los puestos de trabajo.

Según el Código de Prácticas de Higiene para los alimentos pre-cocidos y cocinados

utilizados en los servicios de comida para colectividades (CAC/ RCP 39), recomienda

con fines de seguridad, el siguiente procedimiento:

* Guardar una muestra de referencia, de cada uno de los ingredientes del Menú, se

pueden tomar en el servicio del Desayuno y el Almuerzo, porque tiene un mayor

número de usuarios. La cantidad de muestra, debe ser entre 150 a 200 gramos

* Guardar cada muestra, en bolsa plástica de sello hermético o en un recipiente con

tapa, previamente limpio y desinfectado.

* Almacenarla en la Nevera de refrigeración por 72 Horas, es decir tres días, evitando

la contaminación cruzada.

* La muestra debe etiquetarse, con la siguiente información: Nombre del alimento,

Temperatura del alimento, Hora de la toma de muestra, Fecha de preparación, Fecha

de eliminación, Responsable de la toma de muestra.

* La muestra debe etiquetarse, con la siguiente información: Nombre del alimento,

Temperatura del alimento, Hora de la toma de muestra, Fecha de preparación, Fecha

de eliminación, Responsable de la toma de muestra.

Actualmente se toman las muestras de referencia, pero el procedimiento se debe

estandarizar en los Servicios: Desayuno, Almuerzo y Comida.

6.5 Diligenciamiento de los Controles de Calidad

Un Registro, es un formato diligenciado que suministra evidencia objetiva de las

actividades realizadas o de los resultados alcanzados en el desempeño de los procesos

de producción.

Normalmente los formatos, son diligenciados por el Personal Administrativo, se

recomienda seleccionar a un personal líder en cada proceso, con el fin de entrenarlo y

asignarle responsabilidades.

Para garantizar una información correcta y real, se deben cumplir los siguientes

aspectos:

* Los formatos, deben ser diligenciados con una letra y números legibles.

* Los errores o cambios, Se deben identificar de tal manera que el registro original

quede claro y firmar cerca del lugar dónde se hizo la corrección o el cambio, para

mayor claridad en la información.

* El formato se debe diligenciar (Anotar el dato) en el momento que se hizo la

actividad y/o el control de la temperatura, por la persona responsable de la actividad,

es difícil reconstruir registros exactos.

* Los formatos diligenciados deben ser revisados por la Administradora, mínimo una vez

a la semana, para analizar los resultados obtenidos y detectar a tiempo cualquier

deficiencia en el proceso, que pueda afectar la seguridad de los alimentos y así mismo

establecer las medidas correctivas o preventivas, cuándo no se cumplen.

Recuerde que lo que se Mide, se Administra, Lo que se Administra, se Mejora

6.6 Programa de Trazabilidad.

La trazabilidad de los alimentos, es un sistema de control, que permite tener una base

de datos, de manera que con los registros, se pueda identificar claramente el

desplazamiento de un alimento en cualquiera de las etapas de almacenamiento,

producción, transformación y distribución.

Se recomienda establecer el programa de trazabilidad y cuándo se encuentre

implementado, se deben realizar ensayos periódicos para verificar la eficacia del

procedimiento, logrando identificar las posibles causas, cuándo se presente una

queja, reclamo, por que el producto se encontraba alterado o porque se presente un

posible Brote de Enfermedad Transmitida por Alimentos, se puede establecer el

proceso de los alimentos suministrados y así mismo sus respectivos controles de

calidad en cada una de las etapas del proceso.

Todos los alimentos desde el recibo a lo largo de las actividades de almacenamiento,

producción y distribución del mismo, deben estar rotulados con las etiquetas

establecida por la Organización, de manera que se pueda conocer la historia del

producto de manera rápida y oportuna, es decir, identificar claramente el

desplazamiento de dicho alimento.

Los productos procesados que quedaron preparados del día, se deben guardar

inmediatamente en refrigeración, en un recipiente con tapa, identificado con el nombre

del producto, fecha de preparación y establecer una fecha límite de utilización o de

fecha de vencimiento, con el fin de realizar su correcta rotación, en una nueva

preparación, en un período de tiempo no mayor de cinco (5) días. Aunque puede variar,

según los ingredientes de la preparación y/o de la salsa, el proceso del alimento..

* Diariamente, se debe realizar una revisión del estado y/o calidad de las Materias

primas, Productos semi-elaborados, Producto terminado en las Neveras de congelación

y de refrigeración, especialmente las fechas de vencimiento.

Cuándo se presenten señales de alteración en los alimentos, se debe retirar

inmediatamente de las neveras y se considera un Producto No Conforme, sería

bueno diligenciar un formato, para su control.

Debe estar completamente prohibido la utilización de este alimento para el consumo

humano, así mismo, no se puede alterar la información de la etiqueta

* Cuándo el alimento debe ser retirado de su empaque original o queda abierto (Café,

azúcar, chocolate, panela), no se debe dejar destapado, preferiblemente se debe

guardar en un recipiente plástico con tapa y de fácil limpieza, o si no, colocarlo en una

bolsa plástica, para protegerlo de la humedad y de una posible contaminación. Además,

se debe rotular, identificando el contenido del producto.

El período de vida útil de un alimento, es el lapso de tiempo, en el que un producto

conserva las especificaciones, en términos de seguridad (inocuidad) y de calidad en

condiciones higiénicas de almacenamiento y de uso. Esto se determina en la fecha de

vencimiento de los alimentos, por consiguiente, después de esta fecha, no se considera

un alimento apto para el consumo.

Diana Patricia Puerta Trujillo

Asesora en Buenas Prácticas de Manufactura

Medellín, Julio de 2.015.

Anda mungkin juga menyukai

- Manual para manipuladores de alimentos: InstructorDari EverandManual para manipuladores de alimentos: InstructorPenilaian: 4.5 dari 5 bintang4.5/5 (4)

- Inf6 HIGIENE ALIMENTARIA Y CONTROL DEL MEDIO AMBIENTE PDFDokumen16 halamanInf6 HIGIENE ALIMENTARIA Y CONTROL DEL MEDIO AMBIENTE PDFJESUS JHOEL HUANCA IRURIBelum ada peringkat

- Higiene general en la industria alimentaria. INAQ0108Dari EverandHigiene general en la industria alimentaria. INAQ0108Belum ada peringkat

- Buenas Practicas de Manufactura de Los Alimentos en Un RestaurantDokumen55 halamanBuenas Practicas de Manufactura de Los Alimentos en Un RestaurantJess VillafuerteBelum ada peringkat

- Aplicación de normas y condiciones higiénico-sanitarias en restauración. HOTR0208Dari EverandAplicación de normas y condiciones higiénico-sanitarias en restauración. HOTR0208Belum ada peringkat

- POEDokumen30 halamanPOEVH SMBelum ada peringkat

- Aplicación de normas y condiciones higiénico-sanitarias en restauración. HOTR0109Dari EverandAplicación de normas y condiciones higiénico-sanitarias en restauración. HOTR0109Belum ada peringkat

- Manual Seguridad Alimentaria Panaderia y PasteleríaDokumen50 halamanManual Seguridad Alimentaria Panaderia y PasteleríaJavi RileyBelum ada peringkat

- Manual para la formación de manipuladores de alimentosDari EverandManual para la formación de manipuladores de alimentosPenilaian: 5 dari 5 bintang5/5 (6)

- BPM ComedorDokumen49 halamanBPM ComedorYeimi Marquez Yovera0% (1)

- Aplicación de los métodos de conservación y regeneración de los preparados de repostería. HOTR0110Dari EverandAplicación de los métodos de conservación y regeneración de los preparados de repostería. HOTR0110Belum ada peringkat

- Técnica de Buenas Prácticas de Manufactura Fiesta FoodDokumen8 halamanTécnica de Buenas Prácticas de Manufactura Fiesta FoodFederico De La Cruz Alan100% (1)

- Control de procesos y seguridad e higiene. INAV0109Dari EverandControl de procesos y seguridad e higiene. INAV0109Belum ada peringkat

- Limpieza y desinfección crucialDokumen17 halamanLimpieza y desinfección crucialJorge Enrique Ayala HernándezBelum ada peringkat

- Envasado y acondicionamiento de productos lácteos. INAE0209Dari EverandEnvasado y acondicionamiento de productos lácteos. INAE0209Belum ada peringkat

- Manual de Bpm89Dokumen32 halamanManual de Bpm89muguen1986Belum ada peringkat

- Seguridad e higiene y protección ambiental en hostelería. HOTR0110Dari EverandSeguridad e higiene y protección ambiental en hostelería. HOTR0110Belum ada peringkat

- Buenas Practicas de ManufacturaDokumen39 halamanBuenas Practicas de ManufacturaAnonymous gvCwdTPFqBelum ada peringkat

- Buenas prácticas de manufactura heladería SaritaDokumen8 halamanBuenas prácticas de manufactura heladería SaritaNincy LI Méndez de Catalán100% (1)

- Introducción A La Protección de AlimentosDokumen4 halamanIntroducción A La Protección de Alimentosliliana Barbosa FlórezBelum ada peringkat

- Generalidades de Las Buenas Prácticas de Manufactura (BPM)Dokumen8 halamanGeneralidades de Las Buenas Prácticas de Manufactura (BPM)Astrid HoyosBelum ada peringkat

- POESDokumen24 halamanPOESYasmin Quintanilla ChoqueBelum ada peringkat

- BPM y HACCPDokumen11 halamanBPM y HACCPElena GalvezBelum ada peringkat

- Manejo higiénico alimentosDokumen44 halamanManejo higiénico alimentosPato A Ca87% (31)

- Reto Microbiano Facultad de QuimicaDokumen25 halamanReto Microbiano Facultad de QuimicaFede FerBelum ada peringkat

- Sesion de Clase de Manipulacion de AlimentosDokumen88 halamanSesion de Clase de Manipulacion de Alimentosivonne tatiana lizcano paredesBelum ada peringkat

- Proyecto P.O.E.SDokumen10 halamanProyecto P.O.E.SJohnny BocanegraBelum ada peringkat

- BPM EnsayoDokumen6 halamanBPM EnsayoAngelica Lorduy BlancoBelum ada peringkat

- Manual Higiene Corregido DefinitivoDokumen45 halamanManual Higiene Corregido DefinitivoMiguel GarcilázoBelum ada peringkat

- GFPI-F-019 - GUIA - DE - APRENDIZAJE 2 - BPMDokumen10 halamanGFPI-F-019 - GUIA - DE - APRENDIZAJE 2 - BPMEdwin SilvaBelum ada peringkat

- BPM alimentos procesadosDokumen7 halamanBPM alimentos procesadosOmar AvilaBelum ada peringkat

- Manual BPM 2023Dokumen33 halamanManual BPM 2023Jhonayra CortesBelum ada peringkat

- Manual POES de Mercado SalcedoDokumen16 halamanManual POES de Mercado SalcedoCriss Riofrio100% (1)

- Guía Didáctica de Manipulación de AlimentosDokumen13 halamanGuía Didáctica de Manipulación de Alimentosdicrarra100% (5)

- BPM Y POES Inocuidad SeguridadDokumen11 halamanBPM Y POES Inocuidad SeguridadSilver Nicaragua100% (1)

- Manual Practico Auditoria MunicipalDokumen69 halamanManual Practico Auditoria MunicipalgusdasanBelum ada peringkat

- 15.manual Guia Ilust BPMDokumen30 halaman15.manual Guia Ilust BPMALFREDO CHALLAPABelum ada peringkat

- Bases Teóricas ProyectoDokumen5 halamanBases Teóricas ProyectoNicole GimenezBelum ada peringkat

- Tda Inocuidad y Manejo de AlimentosDokumen28 halamanTda Inocuidad y Manejo de AlimentosJorge FernandezBelum ada peringkat

- Decreto 3075Dokumen58 halamanDecreto 3075Sebas Rincon HenaoBelum ada peringkat

- Buenas Prácticas de ManufacturaDokumen5 halamanBuenas Prácticas de ManufacturaDiego ForestBelum ada peringkat

- Inocuidad Alimentaria: BPMDokumen226 halamanInocuidad Alimentaria: BPMDaem RanquilBelum ada peringkat

- Manual de Limpieza y Desinfeccion de QueseriaDokumen15 halamanManual de Limpieza y Desinfeccion de Queseriaanzures743100% (1)

- INTRODUCCIÓN PoewsDokumen13 halamanINTRODUCCIÓN PoewsrobdoBelum ada peringkat

- Higiene y manipulación de alimentosDokumen19 halamanHigiene y manipulación de alimentosAlexandra MontalvoBelum ada peringkat

- Higiene y Seguridad de AlimentosDokumen15 halamanHigiene y Seguridad de AlimentosFrancelys Moreno Morillo50% (2)

- Bpa BPP PCHDokumen8 halamanBpa BPP PCHArnulfo Mercedes Guevara CoronelBelum ada peringkat

- Buenas Practicas de HigieneDokumen27 halamanBuenas Practicas de HigieneFLOR100% (1)

- Manual de Manejo Higienico de AlimentosDokumen42 halamanManual de Manejo Higienico de AlimentosJorge Antonio Gomez TovarBelum ada peringkat

- Higiene en Una PlantaDokumen9 halamanHigiene en Una PlantaEdgard Gómez ValverdeBelum ada peringkat

- Buenas prácticas almacenamiento alimentos escolaresDokumen35 halamanBuenas prácticas almacenamiento alimentos escolaresecazu100% (1)

- Saneamiento Basico Restaurante EscolarDokumen8 halamanSaneamiento Basico Restaurante EscolarSonia M. Cañon LadinoBelum ada peringkat

- Buenas Prácticas de Manufactura y Producción Más LimpiaDokumen16 halamanBuenas Prácticas de Manufactura y Producción Más LimpiaDanny MochaBelum ada peringkat

- Calidad e Inocuidad de AlimentosDokumen11 halamanCalidad e Inocuidad de AlimentosLuis huaytaBelum ada peringkat

- Manual de BPM HCB - HCB FamiDokumen42 halamanManual de BPM HCB - HCB Famioscar ivan mezapoloBelum ada peringkat

- Seguridad e Higiene de Alimentos PDFDokumen12 halamanSeguridad e Higiene de Alimentos PDFJorge Parvina HuaytaBelum ada peringkat

- BPM en NicaraguaDokumen10 halamanBPM en NicaraguaMariajose MarencoBelum ada peringkat

- Proyecto Integrador ComprasDokumen37 halamanProyecto Integrador ComprasGabhy VargasBelum ada peringkat

- Implementar plan saneamiento lacteosDokumen7 halamanImplementar plan saneamiento lacteosLuisBelum ada peringkat

- Caso Sazón Del Caribe FinalDokumen18 halamanCaso Sazón Del Caribe Finalwilkinso alvarez anayaBelum ada peringkat

- Modulo 6 Seguridad VialDokumen7 halamanModulo 6 Seguridad Vialleidy garciaBelum ada peringkat

- Modulo 4 Seguridad VialDokumen3 halamanModulo 4 Seguridad Vialleidy garciaBelum ada peringkat

- Descripción de cargo Auxiliar SSTDokumen4 halamanDescripción de cargo Auxiliar SSTleidy garciaBelum ada peringkat

- ANEXO 7 Acta de Reunion Del VigiaDokumen2 halamanANEXO 7 Acta de Reunion Del Vigialeidy garciaBelum ada peringkat

- Modulo 2 Seguridad VialDokumen3 halamanModulo 2 Seguridad Vialleidy garciaBelum ada peringkat

- OBSERVACIÓN AL COMPORTAMIENTO SEGURO en TrabajadorDokumen1 halamanOBSERVACIÓN AL COMPORTAMIENTO SEGURO en Trabajadorleidy garciaBelum ada peringkat

- Lista de Chequeo 001 Soluciones Icopor S.a.SDokumen5 halamanLista de Chequeo 001 Soluciones Icopor S.a.Sleidy garciaBelum ada peringkat

- Modulo 3 Seguridad VialDokumen3 halamanModulo 3 Seguridad Vialleidy garciaBelum ada peringkat

- Vigilancia epidemiológica empresaDokumen54 halamanVigilancia epidemiológica empresaleidy garciaBelum ada peringkat

- Auxiliar de Bodega y MensajeroDokumen4 halamanAuxiliar de Bodega y Mensajeroleidy garciaBelum ada peringkat

- Matriz Acciones Correctivas PreventivasDokumen31 halamanMatriz Acciones Correctivas Preventivasleidy garciaBelum ada peringkat

- Auxiliar ContableDokumen4 halamanAuxiliar Contableleidy garcia50% (2)

- ANEXO 163 Formato para El Tratamiento de Acciones Preventivas y Correctivas (Recuperado)Dokumen1 halamanANEXO 163 Formato para El Tratamiento de Acciones Preventivas y Correctivas (Recuperado)leidy garciaBelum ada peringkat

- Tareas de Alto RiesgoDokumen2 halamanTareas de Alto Riesgoleidy garciaBelum ada peringkat

- OBSERVACIÓN AL COMPORTAMIENTO SEGURO en TrabajadorDokumen1 halamanOBSERVACIÓN AL COMPORTAMIENTO SEGURO en Trabajadorleidy garciaBelum ada peringkat

- Registro de inspecciones y planes de acciónDokumen165 halamanRegistro de inspecciones y planes de acciónleidy garciaBelum ada peringkat

- Registro de ausentismo laboralDokumen2 halamanRegistro de ausentismo laboralleidy garciaBelum ada peringkat

- Perfil Socidemografico 2021Dokumen4 halamanPerfil Socidemografico 2021leidy garciaBelum ada peringkat

- Tareas de Alto RiesgoDokumen2 halamanTareas de Alto Riesgoleidy garciaBelum ada peringkat

- Plan de AccionDokumen1 halamanPlan de Accionleidy garciaBelum ada peringkat

- Presentacion CoronavirusDokumen16 halamanPresentacion Coronavirusleidy garciaBelum ada peringkat

- CARTA Manual de Funciones y ResponsabilidadesDokumen6 halamanCARTA Manual de Funciones y Responsabilidadesleidy garciaBelum ada peringkat

- Manual SG-SST empresa transporteDokumen39 halamanManual SG-SST empresa transporteleidy garciaBelum ada peringkat

- Política SST empresa electricidad caracteresDokumen1 halamanPolítica SST empresa electricidad caracteresleidy garciaBelum ada peringkat

- Carta de RefroferDokumen1 halamanCarta de Refroferleidy garciaBelum ada peringkat

- Matriz de Examenes Medicos OcupacionalesDokumen1 halamanMatriz de Examenes Medicos Ocupacionalesleidy garcia100% (5)

- Normas de Seguridad Tarea Desenredar CuerdasDokumen1 halamanNormas de Seguridad Tarea Desenredar Cuerdasleidy garciaBelum ada peringkat

- Peru - Reporte de SostenibilidadDokumen40 halamanPeru - Reporte de SostenibilidadYuri Mariela Jimenez RebazaBelum ada peringkat

- Recetas de MasasDokumen8 halamanRecetas de MasasAngelicaBelum ada peringkat

- Irimo CatalogoDokumen271 halamanIrimo CatalogoJuank CaminosBelum ada peringkat

- Plan Estrategico Topitop (T)Dokumen25 halamanPlan Estrategico Topitop (T)AlexisBayonaJerusalen0% (1)

- Tecnologias de PoliestirenoDokumen19 halamanTecnologias de PoliestirenoYean1010Belum ada peringkat

- AJONJOLIDokumen42 halamanAJONJOLIjallo42100% (1)

- 08 1807 inDokumen268 halaman08 1807 inMarco RochaBelum ada peringkat

- La Comunicación Corporativa de McdonaldDokumen5 halamanLa Comunicación Corporativa de McdonaldNando Rojas GonzálezBelum ada peringkat

- Charla de 5 Minutos de TempetaruraDokumen2 halamanCharla de 5 Minutos de TempetaruraVeronica IbarraBelum ada peringkat

- Proceso de Fabricación de Materiales CerámicosDokumen7 halamanProceso de Fabricación de Materiales CerámicosJezux Aurelio VazkxBelum ada peringkat

- Control de Calidad en Productos EnlatadosDokumen10 halamanControl de Calidad en Productos EnlatadosAlbert Escudé SánchezBelum ada peringkat

- Manual Básico de Formación GastronómicaDokumen65 halamanManual Básico de Formación GastronómicaDeiMartinezBelum ada peringkat

- Obtención de EtilenoDokumen8 halamanObtención de EtilenoMoleculas Quimicas 709100% (1)

- Gestion de Proyectos Fabrica de GalletasDokumen41 halamanGestion de Proyectos Fabrica de GalletasDaniielLuHe100% (1)

- Trabajo Final, Caso TELECOMDokumen16 halamanTrabajo Final, Caso TELECOMJosé Carlos Villafuerte AraozBelum ada peringkat

- Ortiz AJ PDFDokumen245 halamanOrtiz AJ PDFAngela GracielaBelum ada peringkat

- Factores condicionan sistema distribuciónDokumen9 halamanFactores condicionan sistema distribuciónlauralorenia100% (2)

- Cocina VegetarianaDokumen91 halamanCocina VegetarianaShanttaBelum ada peringkat

- Journal 2011 ESDokumen40 halamanJournal 2011 ESronald_edinsonBelum ada peringkat

- Eficacia en La Implementación Del TPM en Celdas de Manufactura ExpoDokumen16 halamanEficacia en La Implementación Del TPM en Celdas de Manufactura ExpoCbt AtlapulcoBelum ada peringkat

- Logística internacional de alimentos infantilesDokumen6 halamanLogística internacional de alimentos infantileshenryBelum ada peringkat

- Tip Too Evalucacion de ProyectosDokumen18 halamanTip Too Evalucacion de ProyectosMilagrosNeyraCornejoBelum ada peringkat

- ANTEPROYECTODokumen35 halamanANTEPROYECTOEmily House100% (1)

- Diseño de Una Planta Agroindustrial de Yogurt BatidoDokumen38 halamanDiseño de Una Planta Agroindustrial de Yogurt Batidoihinojosa_686% (14)

- TesisDokumen266 halamanTesisCopy TextBelum ada peringkat

- Sy Ta551 Tec Prod Carnicos 2018 IDokumen6 halamanSy Ta551 Tec Prod Carnicos 2018 IKaren EstefBelum ada peringkat

- Catálogo General CajasDokumen14 halamanCatálogo General Cajasjuan galvisBelum ada peringkat

- Cuestionario de titulación para auxiliar técnico en confecciones textilesDokumen13 halamanCuestionario de titulación para auxiliar técnico en confecciones textilesysaiasBelum ada peringkat

- Caso Textiles H&ADokumen24 halamanCaso Textiles H&Amiguel angel56% (16)

- Cartel de Estudio para La Elaboracion de Yogurt de BerenjenaDokumen1 halamanCartel de Estudio para La Elaboracion de Yogurt de BerenjenaDayra Chavez0% (1)