Estudio de La Vida Util de Las Puntas de Contacos en Proceso Gmaw

Diunggah oleh

Hugo Ferro CuellarDeskripsi Asli:

Judul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Estudio de La Vida Util de Las Puntas de Contacos en Proceso Gmaw

Diunggah oleh

Hugo Ferro CuellarHak Cipta:

Format Tersedia

Estudio sobre la vida

útil de puntas de

contacto para GMAW

A través de la comprensión de las

causas de raíz del desgaste de los

consumibles, las compañías pueden

lograr más tiempo de soldadura con

menos tiempo de inactividad.

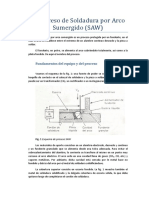

L

as puntas de contacto para soldadura por arco metálico protegido con gas

Se evaluaron (GMAW) son las navajas de rasurar en todo sistema GMAW. Las fallas fre-

cuentes de la punta y los defectos de soldadura debidos a puntas de contac-

factores que to pobres tienen influencia directa en la calidad de soldadura general del pro-

ducto, aumentan el costo y comprometen la productividad total del proceso.

influyen en la Existen tres modos principales de falla comunes de una punta de contacto.

vida útil de 1. El primero está asociado con el desgaste excesivo del orificio de la punta

debido a la fricción por la continua alimentación de alambre de soldadura a tra-

puntas de vés del mismo. Como resultado, el orificio de la punta se vuelve de forma oblon-

ga, lo que comúnmente se llama ojo de cerradura. La forma de ojo de cerradura

contacto y el compromete la verdadera posición del alambre de soldadura, ya que no puede

ser dirigido correctamente a la pieza de trabajo. Esto es crítico en los sistemas

desempeño de soldadura robóticos y automatizados.

general de la 2. El segundo también se atribuye al desgaste excesivo a lo largo de la super-

ficie del orificio de la punta. La fricción del alambre de soldadura eventualmen-

soldadura te crea proyecciones y valles no uniformes dentro del orificio de la punta, cau-

sando que el contacto del alambre de soldadura sea intermitente dentro de la

punta de contacto, lo cual resulta en micro arqueo y desempeño de arco erráti-

co. A su vez, estos problemas afectan el resultado de la soldadura, causan chis-

POR KHALID HASSAN

porroteo excesivo y conducen a la falla de la punta.

A temperaturas elevadas, el material de la punta de contacto se vuelve más

suave y por ello se desgasta a mayor velocidad. La naturaleza y las propiedades

físicas únicas del alambre de soldadura y la calidad del alambre además afecta la

vida y desempeño de soldadura de una punta de contacto. Los alambres rellenos

más duros tienden a causar mayor desgaste dentro de un orificio de punta y

conducen a fallas relacionadas con el desgaste de la punta.

32 WELDING JOURNAL EN ESPAÑOL / OCTUBRE 2018

Fig. 1 — Ejemplo de desgaste en forma de cerradura en una Fig. 2 — Sección cruzada de una punta con orificio en forma

punta de contacto. cerradura.

3. El tercero es cuando el alambre

de soldadura se derrite dentro de la

punta y causa que el proceso de solda-

dura se detenga, un fenómeno llamado

fusión. La calidad del alambre de sol- Fig. 3 — Alambre de soldadura mostrando presión excesiva de rodillo de tracción.

dadura, la geometría de la punta de

contacto y la alta temperatura de la

punta son los factores principales que correctamente hacia el punto de solda- Causa raíz de fusión en

contribuyen a este modo de falla. Los dura previsto — Figs. 1, 2. Semejante

alambres de soldadura con mugre, desempeño constituye el fin del ciclo la punta

compuesto lubricante y residuos extra- de vida de una punta.

ños provenientes de la atmósfera alre- Las propiedades generales y de su- Los factores principales que causan

dedor pueden “arrastrar” dentro del perficie del cobre cambian con el incre- fusión dentro de la punta y las fallas

orificio de la punta. La continua ali- mento en la temperatura (el rango de prematuras de la misma son la geome-

mentación del alambre de soldadura temperatura de una punta de contacto tría de la punta, la longitud del orificio

eventualmente obstruye el orificio de típica puede sobrepasar los 900°F de- de la punta, rugosidad de la superficie

la punta, detiene el alambre y conduce pendiendo de la corriente de soldadu- del orificio, y la cualidad del alambre

a un arco errático y fusión en la punta. ra, el tipo de gas de protección y el ciclo de soldadura. Un orificio más alargado

La alimentación pobre de alambre de- de trabajo de soldadura). La velocidad de la punta de contacto proporciona

bido a otras razones, particularmente del desgaste de la punta se incrementa más superficie de contacto, por ende

la tensión incorrecta de los rodillos de con el aumento en la temperatura ya más fricción. Una superficie rugosa

tracción y revestimientos desgastados que el material se vuelve más suave proporciona picos que actúan como es-

de la pistola, podrían causar además (Ref. 1). Además, el coeficiente de fric- pátulas para la mugre, el compuesto

este tipo de falla. ción incrementa con el aumento en la lubricante y los residuos que vienen

velocidad del deslizamiento (tasa de con el alambre contaminado y que se

alimentación de alambre) y la cantidad acumula dentro del orificio de la punta

Las bases del desgaste de carga de deslizamiento. Esa es la ra- — Figs. 4, 5. Esta acumulación de

excesivo zón por la que es común observar un “arrastre” dificulta la alimentación del

marcado descenso en la vida de la pun- alambre y eventualmente provoca que

La razón principal para el desgaste ta (v.g., puntas desgastadas más fre- el alambre se detenga. A este punto, el

abrasivo dentro de orificio de punta es cuentes) al correr alambres pesados de alambre se arquea dentro de la punta y

la constante fricción por el desliza- soldadura a altas tasas de deposición. ocasiona que se derrita allí mismo.

miento en los puntos de contacto en- La presión excesiva del rodillo de

tre el alambre de soldadura y la punta. tracción (especialmente rodillos de trac- Efecto del acabado de la

La proporción de desgaste abrasivo de- ción moleteados) del sistema de alimen-

bido a la fricción por deslizamiento se tación de alambre pudieran deformar el superficie en la vida de

acelera con el aumento en la tempera- alambre de soldadura y hacer hendidu- la punta

tura. Esto resulta en un orificio de ras profundas en el alambre — Fig. 3.

punta alargado y en forma de cerradu- Estas hendiduras actúan como una lima En lo que respecta a la relación en-

ra, lo cual a su vez causa un arco erráti- para herramientas y contribuyen al des- tre la vida de la punta de contacto y el

co y la inhabilidad de dirigir el alambre gaste excesivo del orificio de la punta. acabado de la superficie, los acabados

OCTUBRE 2018 / WELDING JOURNAL EN ESPAÑOL 33

Fig. 4 — Acumulación de residuos/mugre dentro de un orificio Fig. 5 — Alambre contaminado con acumulación de mugre/re-

de punta. siduos en la entrada de la punta.

Fig. 6 — Imagen SEM de una superficie de orificio taladrado y Fig. 7 — Punta de contacto y alambre con acumulación inters-

con suaje típico (~ 50X). ticial de residuos.

tersos del orificio probablemente pue- que las superficies de orificios extrui- movimiento del alambre, o que pudie-

dan conducir a una tiempo promedio dos muestran rugosidad intermedia de ran servir como sitios preferenciales

de vida de la punta más prolongado en la superficie con más valles que picos para que ocurriera el arqueo eléctrico.

comparación a una superficie rugosa y en comparación con el orificio de pun- La segunda diferencia es la orienta-

no uniforma del orificio. Los datos de ta donde se realizó suaje. ción de las características de superfi-

escaneo de profilometría (rugosime- Más allá de los diferentes valores de cie. Los orificios extruidos exhiben ca-

tría) muestran superficies típicas de rugosidad medidos, las imágenes del racterísticas alargadas orientadas a lo

puntas maquinadas y con suaje, ex- microscopio electrónico de barrido largo del eje del orificio. Los orificios

truidas, y maquinadas con alto acaba- (SEM) del orificio de la punta mues- perforados y con suaje exhiben carac-

do de superficie, respectivamente. En- tran aún más diferencias entre estas terísticas orientadas tanto en direccio-

tre las tres superficies, los orificios superficies. Primero, las superficies de nes axiales (cicatrices del mandril de

maquinados con acabado de alta su- orificios extruidos exhiben una super- suaje) como radiales (cicatrices del ta-

perficie muestran los picos y valles ficie de descanso relativamente tersa ladro) — Fig. 6. Al considerar la acu-

más pequeños y son muy consistentes para el contacto del alambre con mu- mulación de residuos extraños a medi-

a lo largo del orificio. Las superficies chos valles bajo la superficie a lo largo da que el alambre se desplaza a través

de orificios perforados y con suaje va- del eje del orificio. Este tipo de super- del orificio, las características radial-

rían significativamente a lo largo del ficie no presenta grandes picos que pu- mente orientadas de las puntas perfo-

orificio de una punta dada, mientras dieran desgastarse fácilmente por el radas y con suaje pudieran servir para

34 WELDING JOURNAL EN ESPAÑOL / OCTUBRE 2018

contener y atrapar residuos extraños lación en la salida de la punta es típica tro del orificio de la punta.

más fácilmente que las características de la mayoría de las obstrucciones de Después de considerar los resulta-

orientadas axialmente. Este efecto de las puntas cuando operan en modo de dos de los primeros dos ensayos, se de-

represa, combinado con la mayor rugo- transferencia por rocío. Sin embargo, cidió realizar ensayos subsecuentes

sidad de superfice, podrían resultar en muchas puntas obstruidas también pre- limpiando periódicamente las salpica-

una más alta probabilidad de acumula- sentan acumulación de residuos metáli- duras de la punta de contacto durante

ción de residuos extraños y conducir a cos a mediación del orificio. Los resi- la soldadura para prevenir fallas debido

un tiempo promedio de vida más corto duos usualmente tienen una apariencia a la acumulación de salpicaduras, per-

de la punta. Adicionalmente, los picos de haber sido “arrastrados”, donde la mitiendo así mejor evaluación focaliza-

en la superficie pueden servir como si- acumulación de rastros de residuos se da de las características del orificio. La

tios preferenciales para que ocurra un vuelve más grande y ancha a medida tobera de gas de protección fue modifi-

arqueo interno, lo cual puede causar que se acerca a la salida de la punta. cada para permitir que un pequeño

fusión focalizada de los residuos extra- En muchos casos siguiendo al inicio destornillador se colocara en su borde

ños y llevar a daño de la superficie por de la inestabilidad de la alimentación (usando el borde como punto de apoyo)

la electroerosión. Las plaquetas holga- del alambre, la soldadura se cicló entre para desprender las salpicaduras du-

damente adheridas que se encuentran estable e inestable durante el curso de rante la soldadura sin romper el arco.

en orificios perforados y con suaje po- 1 a 3 minutos hasta que ocurría la obs- Este método fue usado con éxito en la

drían además exacerbar el efecto de la trucción. Este comportamiento cíclico tercera punta probeta, y la soldadura

acumulación de los residuos a lo largo estable/inestable sugiere que la acu- continuó durante más de 8000 pulga-

de las paredes del orificio. mulación en aumento de residuos tien- das sin ningún signo latente de falla de

Dependiendo del proceso de perfo- de a inhibir gradualmente la alimenta- la punta o deterioro del desempeño.

rado, la superficie del orifico taladrado ción del alambre mientras, al mismo En este punto, se tomó la decisión

puede producir un acabado de superfi- tiempo, el movimiento del alambre a de detener la soldadura e inspeccionar

cie más terso, reduciendo al mínimo la través de la punta tiende a retirar los el orificio en busca de signos de obs-

posibilidad de acumulación de resi- residuos mediante la adhesión y la trucción o degradación. Se realizó una

duos y de micro arqueo debido a picos abrasión. Este comportamiento de microscopía óptica para inspeccionar

altos de una superficie rugosa y pudie- adelante atrás de obstrucción/desobs- la salida del orificio y ésta reveló un

ran llevar a una vida promedio de la trucción supuestamente continúa has- orificio relativamente terso sin mayo-

punta más prolongada. ta que el volumen de la acumulación res obstrucciones, tales como aquellas

de residuos eventualmente sobrepasa encontradas en inspecciones anterio-

Falla típica en la la habilidad del alambre de moverse res en puntas usadas en modo de

para retirar los residuos de la punta, lo transferencia por rocío. Sin embargo,

transferencia por rocío que finalmente resulta en gripaje. esta punta presentaba una ligera acu-

mulación de lo que parecía ser polvo

La vida de la punta puede variar am- color cobrizo que se encontraba uni-

pliamente usando parámetros de trans- Falla estándar en formemente compactada alrededor de

ferencia por rocío. La vida de la punta transferencia por corto

resulta afectada por un número de fe- circuito

nómenos que suceden con una frecuen-

cia altamente aleatoria. Estos incluyen Los ensayos sobre la vida de la pun-

la expulsión de salpicaduras del charco ta en modo de transferencia por corto

de soldadura hacia el espacio intersti- circuito resultaron en un modo de falla

cial entre el alambre y el orificio de la que parece no estar relacionado a las

punta; los residuos extraños que se in- características del orificio. La falla de

troducen en el revestimiento de la an- la punta en este caso resultó de gran-

torcha y la punta como el que lleva el des depósitos de salpicaduras adheri-

alambre; arqueo eléctrico dentro del es- das a la punta de contacto y a la tobera

pacio intersticial entre el orificio de la de gas de protección, como se muestra

punta y el alambre; y la fusión focaliza- en la Fig. 8.

do y resolidificación de residuos extra- En este caso, el gripaje del alambre

ños dentro del orifico de la punta. ocurrió debido a la fusión de los depó-

Durante la soldadura, estos fenóme- sitos de salpicaduras fundidas y el

nos pueden coludirse para crear exceso alambre. Debido a que los depósitos de

de acumulación de residuos extraños salpicaduras en el extremo de la punta

dentro del orificio de la punta, lo cual tienen el efecto de alargar la punta, la

eventualmente conduce a que el alam- acumulación de salpicaduras se acerca

bre se atore dentro de la punta. La Figu- al calor del arco y puede llegar a derre-

ra 7 muestra una imagen tomográfica tirse relativamente fácilmente, lo cual

de computadora de una punta de con- lleva a la fusión con el alambre. Poste-

tacto que contiene un alambre atorado rior a la remoción de las salpicaduras

dentro del orificio. La inspección pro- de estas primeras dos puntas, se en-

funda del espacio intersticial revela una contró que el movimiento del alambre Fig. 8 — Acumulación severa de salpi-

acumulación de residuos en dos puntos. no estaba restringido, indicando que caduras sobre la punta de contacto y

La presencia de este tipo de acumu- no había obstrucciones presentes den- tobera.

OCTUBRE 2018 / WELDING JOURNAL EN ESPAÑOL 35

la circunferencia interna, creando, en

efecto, una geometría de cuello de bo-

tella cerca de la salida de la punta.

Características de la

acumulación en el orificio

en transferencia por rocío

vs. transferencia por

corto circuito

Una distinción que vale la pena te-

ner en cuenta se observó entre la acu-

mulación de polvo de cobre en las pun-

tas usadas para la transferencia por

corto circuito y la acumulación obser-

vada en puntas usadas para transferen-

cia por rocío. En el modo de corto cir-

cuito, la acumulación de polvo color co-

brizo apareció uniformemente distri-

buida con una transición diamétrica

tersa en la región del cuello de botella

cerca de la salida del orificio. El polvo

color cobrizo depositado cerca de la sa-

lida parecía haber sido compactado por

fuerzas compresivas, lo cual puede ha-

berse auxiliado desde un punto de vista

de enlace por elevadas temperaturas de

operación cerca de la salida de la punta.

Los depósitos no mostraron signos de

fusión o derretimiento focalizado.

Fig. 9 — Cortes secuenciales que muestran secciones cruzadas moviéndose a lo

Por contraste, las puntas de transfe- largo de la probeta desde el frente hacia la parte de atrás.

rencia por rocío exhibieron parches

distribuidos aleatoriamente de depósi-

tos de residuos metálicos distinguidas

por características geométricas rugo- dentro del orificio de la punta que a su ficie que sirvan como sitios preferen-

sas, cambios abruptos en dimensiones vez tienden a estar distribuido aleato- ciales para que ocurra el arqueo. Adi-

diamétricas, y evidencia de fusión de- riamente y se encuentran unidos entre cionalmente, reducir la temperatura de

bido al arqueo focalizado dentro de la sí y adheridos a la superficie del orifi- la punta mediante la optimización de

punta. cio por fuerzas compresivas y calenta- la transferencia del calor de la punta al

La Figura 9 muestra múltiples imá- miento/fusión focalizado causados por cable de la pistola GMA, el cual es el

genes de cortes de la misma punta en el arqueo interno entre el alambre y la resumidero de calor más grande en el

la Fig. 7, usada en modo de transferen- punta. Las altas corrientes de soldadu- sistema se soldadura enfriada por aire

cia de rocío. Estas imágenes muestran ra combinadas con las altas temperatu- y hacia la atmósfera circundante, sería

la distribución aleatoria y la geometría ras de operación de la punta de contac- crítico para lograr una vida más pro-

rugosa de los depósitos metálicos den- to al operar en el modo de transferen- longada de la punta.

tro del orificio de una punta operada cia por rocío tienden al arqueo focali- En el caso del modo de transferen-

hasta la falla en modo de transferencia zado y a la fusión de los residuos metá- cia por corto circuito, parece que el

por rocío. licos, lo cual sirve como sitio de reco- acabado de la superficie del orificio tie-

lección para más acumulación de resi- ne un menor efecto en la vida de la

duos y finalmente resulta en el gripaje punta. Las temperaturas de operación

Modos de falla y del alambre. y las corrientes más bajas en paráme-

vida de la punta para Basado en las comparaciones de ru- tros de corto circuito usadas en estos

gosidad de superficie y los resultados ensayos no produjeron la fusión focali-

transferencia por corto de la distribución de Weibull, parece zada y la acumulación de metal estre-

circuito y rocío que la clave para una vida más prolon- chamente enlazada que se observaron

gada de la punta es emplear superficies en puntas usadas en la transferencia

Los resultados de los ensayos mues- tersas de orificio para retrasar el inicio por rocío. La acumulación de depósitos

tran que las puntas de contacto opera- de la acumulación de residuos dentro metálicos en el modo por corto circui-

das a cerca de la capacidad de corriente de la punta. Las superficies más tersas to apareció en la forma de un polvo

máxima en el modo de transferencia tienen menos características para atra- metálico ligeramente compactado con

por rocío tienden a fallar debido a una par residuos extraños y además tienen una ausencia de fusión debido al ar-

acumulación de depósitos de metal menos picos prominentes en la super- queo dentro de la punta. Se presume,

36 WELDING JOURNAL EN ESPAÑOL / OCTUBRE 2018

basándose en la inspección microscó- duras en el extremo de la punta de con-

pica, que esta acumulación está enla- tacto. No se observó evidencia de fu-

zada con relativa holgura, permitiendo sión de residuos metálicos dentro de

así que la acción abrasiva del alambre los orificios de puntas operadas en el

retire el exceso de acumulación y lo sa- modo de transferencia por corto circui-

que por la salida de la punta. to. Esto sugiere que la mayoría de las

Este efecto de auto limpieza parece puntas que se usan en transferencia

permitir largos períodos de soldadura por corto circuito probablemente re-

sin fallas en la punta debidas a obs- querirían ser remplazadas debido a la

trucciones en el orificio. Por ende, la acumulación de salpicaduras en la su-

razón principal para remplazar una perficie externa de la punta y la degra-

punta de contacto usada para la trans- dación gradual de puntas causada por

ferencia por corto circuito es más pro- el daño de la limpieza mecánica, no de-

bablemente la degradación o daño en bido al gripaje que involucra la acumu-

la punta debido a la acumulación de lación de metal dentro del orificio. WJ

salpicaduras y/o daño resultante del

abuso o intentos de remover de forma Reconocimientos

mecánica las salpicaduras de la punta.

Dirijo mi agradecimiento a las si-

Conclusiones guientes personas por su apoyo en la

conducción de los ensayos y la investi-

La vida de la puna de contacto varía gación: John Talkington, ex director de

ampliamente para cualquier tipo dado ingeniería, Victor Technologies; Galen

de diseño y puede resultar afectado Johnson, técnico principal de labora-

por eventos fortuitos que conducen a torio, por realizar ensayos de soldadu-

la falla. Categóricamente, existen tres ra en su laboratorio; Dr. Rees Lewellen

modos comunes principales de fallas y Dr. Lynsey Jones en el Programa de

de una punta de contacto, dos de los Materiales de Desgaste de Minería del

cuales se asocian con el desgaste exce- Consejo de Investigación Nacional Ca-

sivo del orificio de la punta debido a la nadiense para Profilometría Óptima; y

fricción por la alimentación continua Dr. Nasr en la Universidad de North

del alambre de soldadura a través del Texas por los análisis SEM.

orificio de la punta. Hoyos alargados o

en forma de cerradura y el micro ar- Referencias

queo debido a fenómeno de pegar y

resbalar del alambre de soldadura den- 1. Chowdhury, M.A. , Nuruzzaman,

tro de la superficie desgastada del ori- D.M., Mia, A.H. y Raham, M.L. Coefi-

ficio de la punta. El tercer modo de fa- ciente de fricción de pares diferencia-

lla, la fusión dentro de la punta, se les de material bajo diferentes cargas

atribuye al gripaje del alambre dentro normales y velocidades de desliza-

del orificio de la punta. miento. Tribología en la Industria.

La fusión dentro de la punta o falla 2. Adam, G., Siewert, T.A., Quinn,

por gripaje en la punta es más probable T.P. y Vigliotti, D.P. NIST, Boulder,

que ocurran en condiciones donde las Colo. Temperatura de tubo de contacto

operación continua de las puntas en durante GMAW.

modo de transferencia por rocío. La 3. Denale, R. y Lukens, W. 1986.

inspección de orificios reveló la acumu- Aumentando la vida del tubo de con-

lación de residuos metálicos adheridos tacto durante la soldadura por arco

a la superficie del orificio así como metálico protegido con gas y titanio.

también evidencia de fusión focalizada Welding Journal 65(12): 28-s a 33-ss.

causada por el arqueo interno y altas 4. Villafuerte, J. 1999. Entendiendo

temperaturas de operación cerca de la la longevidad de la punta de contacto

salida de la punta. La superficie del ori- para soldadura por arco metálico pro-

ficio de la punta, geometría general de tegido con gas. Welding Journal

la punta, material de la punta, junto 78(12):29-s a 25-s.

con temperatura de la punta y las con- 5. Villafuerte, J. 2003. Cobre más

diciones del alambre de soldadura son fuerte para puntas de contacto y elec-

factores muy importantes que contri- trodos más duraderos. Welding Journal

buyen a este tipo de falla en el modo de 82(11):50-s a 52-s.

soldadura por transferencia por rocío.

El principal modo de falla observado KHALID HASSAN (khalid.hassan@esab.com)

es ingeniero principal en ESAB Productos

al operar en la transferencia por corto de Soldadura y Corte, Denton, Texas.

circuito fue la acumulación de salpica-

OCTUBRE 2018 / WELDING JOURNAL EN ESPAÑOL 37

Anda mungkin juga menyukai

- Vida Util de Las Puntas para GMAWDokumen6 halamanVida Util de Las Puntas para GMAWdavid perezBelum ada peringkat

- Estudio de La Vida Util de Las Puntas de Contacos en Proceso GmawDokumen7 halamanEstudio de La Vida Util de Las Puntas de Contacos en Proceso Gmawpedro muñozBelum ada peringkat

- Soldadura Arco Sumergido SawDokumen46 halamanSoldadura Arco Sumergido SawJersson Valdinari Ballesteros Peña100% (1)

- Soldadura SumergibleDokumen5 halamanSoldadura SumergibleCecilia Loor MoraBelum ada peringkat

- Efecto de Las Variables en El Proceso de Soldadura GmawDokumen9 halamanEfecto de Las Variables en El Proceso de Soldadura Gmawnegros33Belum ada peringkat

- Soldadura Por Proceso de Arco SumergidoDokumen11 halamanSoldadura Por Proceso de Arco SumergidoMijael MendozaBelum ada peringkat

- DEFECTOS DE SOLDADURA y PROCEDIMIENTOS INSPECCIÓNDokumen7 halamanDEFECTOS DE SOLDADURA y PROCEDIMIENTOS INSPECCIÓNjtelmo1Belum ada peringkat

- SOLDADURADokumen4 halamanSOLDADURAJerson Jerson VilchezBelum ada peringkat

- Causas y Fallas en EquiposmigmagDokumen15 halamanCausas y Fallas en EquiposmigmagHumberto Pucho ChinoBelum ada peringkat

- Proceso de Soldadura Por Arco SumergidoDokumen10 halamanProceso de Soldadura Por Arco SumergidoJuan GranaraBelum ada peringkat

- Lab Union de PlatinasDokumen11 halamanLab Union de PlatinasJaime BravoBelum ada peringkat

- TRABAJO FINAL DE Soldadura de MantenimientoDokumen9 halamanTRABAJO FINAL DE Soldadura de MantenimientoYheffer Morante SanchezBelum ada peringkat

- Practica de Laboratorio 2Dokumen6 halamanPractica de Laboratorio 2DIEGOBelum ada peringkat

- Soldadura Por Proceso de Arco Sumergido.-1Dokumen7 halamanSoldadura Por Proceso de Arco Sumergido.-1KLEVER ADRIANOBelum ada peringkat

- Soldadura de Arco SumergidoDokumen16 halamanSoldadura de Arco SumergidoEdgar MartínezBelum ada peringkat

- Cuestionario Capitulo 16Dokumen55 halamanCuestionario Capitulo 16KAROL GENESIS RIVAS CALVI75% (4)

- Gil TresDokumen4 halamanGil Tresdi3g0.lear.respaldoBelum ada peringkat

- Defectos en La SoldaduraDokumen9 halamanDefectos en La SoldaduraJeniffer CamachoBelum ada peringkat

- Proceso de Soldadura y RemachadoDokumen5 halamanProceso de Soldadura y RemachadoLili FloresBelum ada peringkat

- Cuestionario 16 - Grupo 2.8Dokumen74 halamanCuestionario 16 - Grupo 2.8Nelson Santiago Villarroel Aquino.Belum ada peringkat

- Informe SoldaduraDokumen9 halamanInforme SoldaduraAndres Schindler JarsteinBelum ada peringkat

- Casi Todo UnidoDokumen17 halamanCasi Todo UnidoJazmin Quenta Suxo100% (1)

- Imperfecciones de Las Uniones SoldadasDokumen10 halamanImperfecciones de Las Uniones SoldadasYina Vasquez AguilarBelum ada peringkat

- Examen para Enviar A InfocalDokumen6 halamanExamen para Enviar A InfocalRobert DiazBelum ada peringkat

- Soldadura SAWDokumen18 halamanSoldadura SAWsergioBelum ada peringkat

- Proceso de Soldadura MigDokumen21 halamanProceso de Soldadura MigEndher RojasBelum ada peringkat

- Parametrizacion de Soldadura BnoDokumen9 halamanParametrizacion de Soldadura BnoEder Aleixo Lamadrid HerreraBelum ada peringkat

- Cuestiona 4-1Dokumen17 halamanCuestiona 4-1xivi2Belum ada peringkat

- Tornillos de Alta Resistencia y SoldaduraDokumen8 halamanTornillos de Alta Resistencia y SoldaduraAni RiveroBelum ada peringkat

- Metodología para Validar La Calidad de Una Soldadura Vía El Análisis de La Zona Parcialmente Fundida PMZ - v3Dokumen19 halamanMetodología para Validar La Calidad de Una Soldadura Vía El Análisis de La Zona Parcialmente Fundida PMZ - v3ERAM Ingeniería de mantenimiento Ltda.Belum ada peringkat

- Quiso Chile EdsonDokumen3 halamanQuiso Chile EdsonEdson Quiso ChileBelum ada peringkat

- Soldadura Por RoldanasDokumen9 halamanSoldadura Por RoldanasJaime Orlando SantamariaBelum ada peringkat

- Saw Arco SumergidoDokumen34 halamanSaw Arco SumergidogwpinedaBelum ada peringkat

- Reconstrucción PorDokumen7 halamanReconstrucción PorCheDavixsBelum ada peringkat

- Trabajo SoldaduraDokumen25 halamanTrabajo Soldaduradsgonzalez59 dsgonzalez59Belum ada peringkat

- Proceso de Soldadura SAW.Dokumen5 halamanProceso de Soldadura SAW.Santiago VillegasBelum ada peringkat

- Proceso de Soldadura SAW.Dokumen5 halamanProceso de Soldadura SAW.Santiago VillegasBelum ada peringkat

- 1.-PROCESO DE SOLDADURA, Lamiando y PlegadoDokumen39 halaman1.-PROCESO DE SOLDADURA, Lamiando y PlegadoRodriGuzmánAriasBelum ada peringkat

- EXPOSICIÓNDokumen4 halamanEXPOSICIÓNMarlon Valdivia AguirreBelum ada peringkat

- Trabajo Los Defecto Que Se Producen en La Soldadura GmawDokumen14 halamanTrabajo Los Defecto Que Se Producen en La Soldadura GmawEliecer jose Caamaño caceresBelum ada peringkat

- Investigación2 LabPMDokumen4 halamanInvestigación2 LabPMFrancisco JiménezBelum ada peringkat

- U3 ConstruccionDokumen12 halamanU3 ConstruccionAlejandroBelum ada peringkat

- II Marco TeoricoDokumen13 halamanII Marco TeoricoJose Gonzales BarnesBelum ada peringkat

- Funcionamiento Del Proceso Mig ListoDokumen5 halamanFuncionamiento Del Proceso Mig ListoGustavo PomaqueroBelum ada peringkat

- CAPÍTULO 15. - Discontinuidades y Defectos en SoldaduraDokumen59 halamanCAPÍTULO 15. - Discontinuidades y Defectos en SoldaduraRene Caldera92% (24)

- Examen Final PosesosDokumen6 halamanExamen Final PosesosDAVID GELVEZBelum ada peringkat

- Lab 3 Soly PDFDokumen27 halamanLab 3 Soly PDFRaul Eder Mamani MachacaBelum ada peringkat

- Preguntas Segundo Parcial Procesos 1Dokumen14 halamanPreguntas Segundo Parcial Procesos 1Sandra Pineda GonzalesBelum ada peringkat

- Defectos de SoldaduraDokumen9 halamanDefectos de SoldadurajimmymamaniquispeBelum ada peringkat

- Informe 1 - Variación de ParametrosDokumen17 halamanInforme 1 - Variación de ParametrosAngela Centofanti RodriguezBelum ada peringkat

- Fallas en La SoldaduraDokumen5 halamanFallas en La SoldaduralalomatixBelum ada peringkat

- Año de La Modernización de La SaludDokumen12 halamanAño de La Modernización de La SaludMIRXIBelum ada peringkat

- Calidad de Soldadura en Proceso SMAWDokumen4 halamanCalidad de Soldadura en Proceso SMAWAlex Alvarez100% (1)

- Discontinuidades en Grupo.Dokumen24 halamanDiscontinuidades en Grupo.Osnaider Andres Cueto RicheBelum ada peringkat

- Soldadura MAG de estructuras de acero al carbono. FMEC0210Dari EverandSoldadura MAG de estructuras de acero al carbono. FMEC0210Belum ada peringkat

- Soldadura en el montaje de tuberías. FMEC0108Dari EverandSoldadura en el montaje de tuberías. FMEC0108Penilaian: 3.5 dari 5 bintang3.5/5 (3)

- Soldadura MIG de acero inoxidable y aluminio. FMEC0210Dari EverandSoldadura MIG de acero inoxidable y aluminio. FMEC0210Belum ada peringkat

- Interpretación de planos en soldadura. FMEC0210Dari EverandInterpretación de planos en soldadura. FMEC0210Penilaian: 4.5 dari 5 bintang4.5/5 (3)

- Presentacion Inspector Supervisor de SoldaduraDokumen29 halamanPresentacion Inspector Supervisor de SoldaduraHugo Ferro CuellarBelum ada peringkat

- Caso Construccion de La Derivacion de Una Linea de Tuberia para Transporte de PetroleoDokumen4 halamanCaso Construccion de La Derivacion de Una Linea de Tuberia para Transporte de PetroleoHugo Ferro Cuellar50% (2)

- SilaboDokumen8 halamanSilaboHugo Ferro CuellarBelum ada peringkat

- Calificacion de Soldadura en Una Junta en Filete Bajo La Norma Aws d1 2 1Dokumen55 halamanCalificacion de Soldadura en Una Junta en Filete Bajo La Norma Aws d1 2 1Hugo Ferro Cuellar100% (1)

- Derecho Comparado de Los EsponsalesDokumen3 halamanDerecho Comparado de Los EsponsalesHugo Ferro CuellarBelum ada peringkat

- Cuáles Son Las Nuevas Tendencias en Educación SuperiorDokumen3 halamanCuáles Son Las Nuevas Tendencias en Educación SuperiorHugo Ferro CuellarBelum ada peringkat

- Los EsponsalesDokumen3 halamanLos EsponsalesHugo Ferro CuellarBelum ada peringkat

- Diferencias Entre C. Formales y FacticasDokumen6 halamanDiferencias Entre C. Formales y FacticasHugo Ferro CuellarBelum ada peringkat

- Cabellero EsDokumen83 halamanCabellero EsHugo Ferro CuellarBelum ada peringkat

- El Enfoque Cuantitativo Sus Dos PrincipaDokumen7 halamanEl Enfoque Cuantitativo Sus Dos PrincipaHugo Ferro CuellarBelum ada peringkat

- Aprueban Modificación Del Anexo 4 Del Modelo de Licenciamiento y Su Implementación en El Sistema Universitario PeruanoDokumen3 halamanAprueban Modificación Del Anexo 4 Del Modelo de Licenciamiento y Su Implementación en El Sistema Universitario PeruanoHugo Ferro CuellarBelum ada peringkat

- La Observación en Las Practicas InvestigativasDokumen1 halamanLa Observación en Las Practicas InvestigativasHugo Ferro CuellarBelum ada peringkat

- Paradigmas Positivista Fenomenologico yDokumen9 halamanParadigmas Positivista Fenomenologico yHugo Ferro CuellarBelum ada peringkat

- 2 Paradigmas de InvestigacionDokumen50 halaman2 Paradigmas de InvestigacionHugo Ferro CuellarBelum ada peringkat

- Tapif 01Dokumen10 halamanTapif 01Hugo Ferro Cuellar100% (1)

- Virilio Paul - Ciudad PanicoDokumen125 halamanVirilio Paul - Ciudad Panicovladimir cruzBelum ada peringkat

- Comparación CamionesDokumen27 halamanComparación Camionesedith thalia puse ayalaBelum ada peringkat

- Jeep 1C4RJFAG3CC359963 FlujodeDatos 20231115201733Dokumen8 halamanJeep 1C4RJFAG3CC359963 FlujodeDatos 20231115201733Jose PerezBelum ada peringkat

- Taller #1 Clasificación de Los MotoresDokumen52 halamanTaller #1 Clasificación de Los MotoresIvan Leonardo Sanabria OchoaBelum ada peringkat

- Identidades y Cuerpo - El Efecto de Las Normas GenéricasDokumen7 halamanIdentidades y Cuerpo - El Efecto de Las Normas GenéricasAlonsoGqBelum ada peringkat

- Reductor Planetario-TurboheliceDokumen8 halamanReductor Planetario-TurboheliceJuan Carlos RuizBelum ada peringkat

- Módulo 4: Animación SocioculturalDokumen44 halamanMódulo 4: Animación SocioculturalcatarijhonsonBelum ada peringkat

- Metrados ParqueHualhuasDokumen10 halamanMetrados ParqueHualhuaswamo33Belum ada peringkat

- Revista Uas Colombia 1ra IssuDokumen11 halamanRevista Uas Colombia 1ra Issuemanuel proyectosBelum ada peringkat

- Crear o MorirDokumen3 halamanCrear o MorirDarwin Freddy Choquerive JustinianoBelum ada peringkat

- Curso Codevision AVRDokumen90 halamanCurso Codevision AVRKevin FrancoBelum ada peringkat

- 70 Formato de Citacion para Notificacion Personal Auto Admisorio de DemandaDokumen2 halaman70 Formato de Citacion para Notificacion Personal Auto Admisorio de DemandaSANDRA MILENA MONTOYA COLORADOBelum ada peringkat

- Explorador de WindowsDokumen4 halamanExplorador de WindowsmpuertosguelBelum ada peringkat

- Curso La Consultoria AmbientalDokumen485 halamanCurso La Consultoria AmbientalRogelio Lazo Arjona100% (2)

- Constante de Equilibrio Rojo de MetiloDokumen4 halamanConstante de Equilibrio Rojo de MetiloLuis Fernando Patiño Correa100% (1)

- Feed Design CanvaDokumen21 halamanFeed Design Canvadisarbel coBelum ada peringkat

- Agenda Emprendedora 1Dokumen32 halamanAgenda Emprendedora 1Impresiones BenmaBelum ada peringkat

- Manual Thinking - Franc PontiDokumen4 halamanManual Thinking - Franc PontiAnonymous OFQuRiZOUzBelum ada peringkat

- Lab 2 MaterialesDokumen8 halamanLab 2 MaterialesLiss GHBelum ada peringkat

- Adenda 2 - Especificacion Tecnica ManifoldDokumen4 halamanAdenda 2 - Especificacion Tecnica ManifoldSaid Fernando Alvarez MuñozBelum ada peringkat

- Barreras de La ComunicaciónDokumen5 halamanBarreras de La ComunicaciónFrancisco ZuñigaBelum ada peringkat

- Catálogo Disjuntores Prediais 2006Dokumen2 halamanCatálogo Disjuntores Prediais 2006Luciano de AlmeidaBelum ada peringkat

- Odi-46 Oficina TecnicaDokumen2 halamanOdi-46 Oficina Tecnicadantillanca100% (1)

- BAXI LUNA DUO-TEC DUO-TEC Manual Del UsuarioDokumen12 halamanBAXI LUNA DUO-TEC DUO-TEC Manual Del UsuarioJaime DavilaBelum ada peringkat

- Estimacion de Proyectos de SoftwareDokumen7 halamanEstimacion de Proyectos de Softwaregiovannyredes100% (1)

- Pia Electronica DigDokumen8 halamanPia Electronica DigDaniel FloresBelum ada peringkat

- Caso NestléDokumen2 halamanCaso Nestléjose martinezBelum ada peringkat

- AerodinamicanPDF 14620ea2bdc8237Dokumen27 halamanAerodinamicanPDF 14620ea2bdc8237jhoan esneider geronimo lopezBelum ada peringkat

- Check List Almacenamiento de Sustancias Quimicas PeligrosasDokumen12 halamanCheck List Almacenamiento de Sustancias Quimicas Peligrosaswiskashowk100% (1)

- Conferecnia CVT Exporectificacion ViernesDokumen41 halamanConferecnia CVT Exporectificacion ViernesHugo Ramos Trejo88% (8)