Apuntes Maquinas 2013

Diunggah oleh

Adrian Sandoval SotoJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Apuntes Maquinas 2013

Diunggah oleh

Adrian Sandoval SotoHak Cipta:

Format Tersedia

ELECTROMAGNETISMO

Imanes:

Son cuerpos que poseen la propiedad de atraer el hierro.

Tipos de imanes

1. Imanes naturales: Son minerales de hierro (magnetita) que se

encuentran en la naturaleza.

2. Imanes artificiales: Son piezas de hierro que adquieren propiedades

magnéticas.

a. Imanes Temporales: Son todos los constituidos por hierro dulce,

que pierden sus propiedades magnéticas cuando cesa la causa

imantadora.

b. Imanes Permanentes: Son todos los constituidos por acero, que

conservan sus propiedades magnéticas cuando cesa la causa

imantadora.

Polos y Línea Neutra de un Imán.

La propiedad que poseen los imanes de atraer al hierro se presenta de forma más

intensa en sus extremos, que se llama polos.

Se denomina polo norte aquel que, si el imán puede moverse, se orienta hacia el Norte

geográfico, y polo sur aquel que se orienta hacia el Sur geográfico.

Acción mutua entre imanes.

Polos del mismo nombre se repelen y de distinto nombre se atraen.

Campo Magnético.

Es la región del espacio donde se hacen sensibles las fuerzas o acciones magnéticas.

Líneas de Fuerza.

El campo magnético se representa por líneas cerradas, llamadas líneas de fuerza, a las

que se les da un sentido. En un imán las líneas de fuerza salen por el polo norte y entran por el

polo sur.

Las acciones magnéticas son más intensas donde las líneas de fuerza están juntas.

Campo magnético creado por una corriente eléctrica Rectilínea.

La corriente eléctrica al circular por un conductor rectilíneo crea, alrededor del

conductor, un campo magnético cuyas líneas de fuerza son circunferencias concéntricas en

cada plano perpendicular al conductor, y su sentido es el que corresponde al giro de un

sacacorchos que avance en el sentido de la corriente.

Campo magnético de una espira.

Si se dobla un conductor recto, por el que circula una corriente, formando un lazo o

espira, el campo magnético aumenta porque las líneas de fuerza se concentran en el centro de

la espira.

El campo magnético en el interior de la espira es perpendicular al plano de la misma y

su sentido viene dado por el de avance de un sacacorchos que gire en el sentido de la

corriente.

Campo Magnético de una Bobina.

R. Angulo - Maq. Eléctricas 1

Para reforzar el campo magnético de una espira; se dobla el conductor formando varias

espiras sucesivas, lo que constituye una bobina.

El campo magnético en el interior de la bobina es perpendicular al plano de las espiras y

su sentido viene dado por el de avance de un sacacorchos que gire en el sentido de la

corriente.

Inducción Magnética.

La inducción magnética es el número de líneas de fuerza del campo magnético por

unidad de superficie perpendicular a dichas líneas.

La inducción magnética se representa por la letra B.

Unidades de Inducción Magnética.

La inducción magnética es el número de líneas de fuerza del campo magnético por

unidad de superficie perpendicular a dichas líneas. En el sistema internacional de unidades

(S.I) la unidad de inducción es el tesla, que se representa por la letra T.

En el sistema C.G.S. la unidad de inducción es el gauss (Gs).

La relación entre estas unidades es la siguiente; 1T = 10000 Gs.

Inducción magnética en el interior de un solenoide.

Una bobina, cuya longitud es mayor que su radio se llama solenoide. La inducción

magnética en el interior del solenoide es:

B=μ n I

L

B: Inducción (T) n: Número de espiras. I: Intensidad en la bobina. (Amp)

μ: Permeabilidad magnética del material del interior del solenoide.

En el sistema Internacional de unidades Y en el vacío o en el aire:

μ o = 4● π ● 1 Tm

10000000 A

Flujo Magnético.

El flujo magnético a través de una superficie es el número total de líneas de fuerza que

atraviesan dicha superficie.

El flujo magnético por la letra Griega Φ (fi mayúscula). En el campo magnético

uniforme, el flujo a través de una superficie perpendicular a las líneas de fuerza es el producto

de la inducción por la superficie.

Φ (flujo) = B (inducción) ● S (superficie)

Unidades de flujo Magnético.

En el S.I. la unidad es el Weber (WB)

En el sistema C.G.S. la unidad de flujo es el Maxwell (Mx)

Las relaciones entre estas unidades es la siguiente: 1 Wb = 100000000 Mx

Intensidad de campo magnético.

R. Angulo - Maq. Eléctricas 2

La intensidad de campo magnético es la relación entre la inductancia magnética y la

permeabilidad del medio material en el que se ha establecido el campo.

La intensidad del campo magnético se representa por la letra H.

H = B (inducción)

μ(permeabilidad)

Intensidad de campo magnético en el interior de un solenoide.

La intensidad de campo magnético en el interior de un solenoide por el que circula una

corriente son los Amperios – vuelta por unidad de Longitud.

H=n ●I

L

H: Intensidad de campo de campo magnético (A/m o Av/m)

N: Número de espiras o vueltas.

I: Intensidad de corriente (A).

L: Longitud de solenoide (m)

Sustancias Ferromagnéticas.

Sustancias que tienen una permeabilidad mucho mayor que la del vacío y dependiente

de la inducción magnética (hierro, cobalto, níquel y sus aleaciones con carbono y otros

metales). Estas sustancias son fuertemente atraídas por un imán.

Histérisis Magnética.

Es la propiedad que presenta las sustancias ferromagnéticas de conservar parte de su

magnetismo cuando, después de imanadas, se anula el campo magnético imanador.

El valor de la inducción magnética que conserva la sustancia se llama magnetismo

remanente.

La intensidad de campo magnético imanador, en sentido contrario al de la primera

imanación, para el cual se anula el magnetismo remanente, se llama fuerza coercitiva.

Pérdida de Potencia por Histerisis.

El fenómeno de histérisis se considera debido al rozamiento de los imanes moleculares

de la sustancia que giran para orientarse. Este rozamiento origina una pérdida de potencia que

se manifiesta en forma de calor y se denomina pérdida por Histérisis

La perdida por Histéresis se produce en todos aquellos casos en los que una sustancia

ferromagnética está sometida a una imanación alternativa.

La potencia por Histérisis es proporcional al área del ciclo de Histérisis y al volumen del

material.

Electroimán

Se llama electroimán a un imán creado por la corriente eléctrica. Consiste en una

bobina, en cuyo interior hay un núcleo de material ferromagnético con el fin de aumentar la

inducción del campo magnético.

Fuerza Electromotriz Inducida en un Conductor.

Si un conductor rectilíneo se desplaza perpendicularmente a un campo magnético, se

induce en él una fuerza electromotriz cuya dirección y sentido viene dado por la regla de la

mano derecha: Colocando lo dedos pulgar, índice y medio perpendiculares entre sí; si el índice

R. Angulo - Maq. Eléctricas 3

indica el sentido del campo y el pulgar el sentido del movimiento, el dedo medio indica el

sentido de la fuerza electromotriz inducida.

Corrientes Parásitas.

Son corrientes generadas por inducción electromagnéticas en las partes metálicas de los

aparatos eléctricos sometidos a un flujo variable. Se llaman también corrientes de Foucault.

Perdidas por corrientes Parásitas.

Las corrientes parásitas dan lugar a pérdidas de potencia por efecto Joule. Para

limitarlas se emplean, en los circuitos magnéticos sometidos a un flujo variable, chapas

delgadas aisladas entre sí, que producen una gran resistencia a la propagación de estas

corrientes.

TRANSFORMADORES.

Es una máquina eléctrica capaz de transformar un sistema de corriente alterna en otro de

corriente alterna, pero de distinta tensión e intensidad.

RELACIONES FUNDAMENTALES EN UN TRAFO IDEAL.

R. Angulo - Maq. Eléctricas 4

Un trafo ideal es aquel que no tiene pérdidas de potencia y el flujo magnético es el mismo

para los dos devanados.

1. Relación de transformación: Es la relación entre los números de espiras del primario y

secundario, que coincide con la relación de tensiones.

Se tiene

m = N1 = V1

N2 V2

Si N1 es mayor que N2, el trafo es reductor.

Si N1 es menor que N2, el trafo es elevador.

2. Relación entre potencias primaria y secundaria: las potencias activas, reactivas y

aparentes suministradas por el secundario y absorbidas por el primario son iguales.

V1 I1 cos f1 = V2 I2 cos f2.

V1 I1 sen f1 = V2 I2 sen f2.

V1 I1 = V2 I2

3. Relación entre intensidades primaria y secundaria: Las intensidades primaria I1 y

secundaria I2 están en relación inversa a la relación de transformación.

I1 = 1 = N2

I2 m N1

PROBLEMAS DE APLICACIÓN:

1. Un trafo monofásico tiene 462 espiras en un devanado y 315 en el otro. Cuando se conecta

por el devanado de más espiras a una tensión alterna senoidal de 220 V, 50Hz, suministra

por el otro devanado, conectado a una carga, una corriente de intensidad 4 A.

Considerando el trafo ideal calcular:

Relación de transformación.

Tensión de bornes del secundario.

Potencia aparente que suministra el trafo.

Intensidad de corriente que circula por el primario.

Relación de transf: m = N1/N2 = 462/315 = 1,467.

La tensión en bornes de la carga se calcula partiendo de la relación de transformación:

V1/V2 = m ; V1 = V2 * m ; V2 = V1/m = 220/1.467 = 150 V.

La potencia aparente que suministra el trafo S2 = V2 I2 = 150*4 = 600 A.

La intensidad que circula por el primario se calcula partiendo de la relación de

transformación:

I1/I2 = 1/m ; I1 = I2/m = 4/1.467 = 2,73 A.

R. Angulo - Maq. Eléctricas 5

TRANSFORMADOR REAL. PLACA DE CARACTERISTICAS.

En un trafo real hay que tener en cuenta la resistencia y reactancia de los devanados además

de las pérdidas en el hierro del circuito magnético.

El trafo, como toda máquina eléctrica, lleva una placa de características. Los datos incluidos

en ella están sujetos a normas y son de dos tipos: identificativos y técnicos (potencia útil,

conexión, tensiones, intensidades, etc.). Sus valores son válidos para el funcionamiento

nominal o normal.

Cuando una máquina funciona según sus valores nominales se dice que funciona a régimen

nominal o a plena carga.

ENSAYO EN VACIO DEL TRANSFORMADOR.

Se efectúa conectando uno de los devanados a su tensión nominal y dejando abierto el otro

devanado.

Por el devanado conectado circulará una corriente de intensidad Iv de pequeño valor. ( En

los trafo de gran potencia del orden del 5% de la intensidad nominal, mientras que en los de

pequeña potencia es del 25%).

La potencia perdida en el devanado conectado es, en los trafos grandes, despreciable; por lo

que la potencia consumida en el ensayo Pv es la necesaria para cubrir las perdidas de potencia

del circuito magnético Pfe. Pv = Pfe.

La relación de transformación m = V1/V2

Como el devanado tiene una gran reactancia, la corriente absorbida en vacío va retrasada

cerca de un cuarto de período (90ª) respecto a la tensión aplicada.

PROBLEMAS DE APLICACIÓN.

Un trafo monofásico se ensaya en vacío conectándolo por uno de sus devanados a una red

alterna senoidal de 220 v, 50 Hz. Un amperímetro conectado a este devanado indica 0.65 a y

un wattmetro de 48 W. Un volmetro conectado a otro devanado indica 400 v. El esquema del

ensayo se indica en la figura. Calcular:

Relación de transformación.

Factor de potencia en vacío.

Se tiene:

La relación de transformación.

- m = 220/400 = 0.55

La potencia consumida en vacío Pv = V1 Iv cos fv

El factor de potencia en vacío es : cos fv = Pv/V1 Iv = 48/220*0.65 = 0.3357.

ENSAYO EN CORTOCIRCUITO DEL TRAFO.

R. Angulo - Maq. Eléctricas 6

Se efectúa conectando uno de los devanados en coci y aplicando al otro una tensión de

pequeño valor Vcc, en forma que por el devanado circule corriente con su intensidad nominal

In.

La tensión de coci Vcc se suele expresar en tanto por ciento de valor nominal Vn:

Se tiene que Ucc = Vcc * 100

Vn

La potencia consumida en el ensayo Pcc es la necesaria para cubrir las pérdidas de

potencia en los devanados Pcu a la carga nominal.

Pcc = Pcu

La resistencia Rcc, impedancia Zcc y reactancia Rcc de coci que presenta el trafo, desde el

devanado conectado a la tensión de ensayo, se determina de la forma siguiente:

Rcc = Pcc Zcc = Vcc Xcc = Zcc² - Rcc²

I² In

La tensión porcentual de coci ucc y sus componentes activa uR y reactiva ux se calculan de

la sgte. Forma:

ucc = Zcc * In 100 ; uR = Rcc * In 100 ; ux = Xcc * In 100

Vn Vn Vn

Siendo Alfa cc ( φ ) el ángulo de desfase entre Vcc e In en el ensayo. También puede

calcularse, partiendo del triángulo de coci:

uR = ucc * cos φ cc ; ux = ucc * sen φ cc ; cos φ cc = Pcc / Vcc * In

PROBLEMAS DE APLICACIÓN:

Un trafo monofásico de 10 KVA, 6000/230 V , 50 Hz se ensaya en coci conectándolo a una

fuente de tensión regulable por el lado de alta tensión. El esquema del ensayo se indica en la

figura y siendo la indicación de los aparatos 250 V, 170 W y 1,67 A. Calcular:

Intensidad nominal en alta tensión.

Tensión % de coci.

Resistencia, impedancia y reactancia

De coci.

Factor de potencia en coci.

CORRIENTE FALLA DE COCI.

Cuando en funcionamiento normal se produce un coci en el secundario del transformador, la

intensidad de coci es:

R. Angulo - Maq. Eléctricas 7

Ifcc = I2n x 100

ucc

Siendo I2n la intensidad nominal del secundario.

La potencia aparente de falla coci es :

Sfcc = Sn x 100

ucc

Siendo Sn la potencia nominal del trafo.

PROBLEMAS DE APLICACIÓN.

Un trafo reductor tiene en su placa de características los siguientes datos:

100 KVA ; 10000/500 V, 50 Hz, ucc = 5%. Calcular.

Relación de transformación

Corriente nominal de primario y secundario del trafo

Intensidad de corriente de falla coci en el secundario.

Potencia aparente de falla coci.

RENDIMIENTO DE UN TRAFO:

El trafo real tiene pérdidas de potencia en el hierro del circuito magnético Pfe ( por histérisis

y corrientes parásitas) y en el cobre de los devanados Pcu.

El rendimiento del trafo es la relación entre la potencia activa suministrada por el secundario

P2 y la potencia activa absorbida por el primario P1:

η = P2 = P2 x 100

P2 + Pcu + Pfe

Las pérdidas en el hierro son constantes y se obtienen en el ensayo de vacío. Las

pérdidas en el cobre se obtienen en el ensayo en coci y son proporcionales al cuadrado

de la intensidad de corriente de carga (o de la potencia aparente).

El rendimiento máximo se obtiene cuando las pérdidas en el cobre son iguales a las pérdidas

en el hierro. Pcu = Pfe

PROBLEMA DE APLICACIÓN.

Un trafo monofásico reductor de 500 KVA, 6000/230 V. 50 Hz se comprueba mediante los

ensayos de vacío y coci.

El ensayo en coci se realiza conectando el devanado de alta tensión a una fuente de tensión

regulable, alterna senoidal de frecuencia 50 Hz. Los datos obtenidos en el ensayo son: 300 V,

83,33 A, 8,2 KW.

El ensayo en vacío se realiza conectando el devanado de baja tensión a una tensión alterna

senoidal, 230 V, 50 Hz siendo el consumo de potencia de 1.8 KW.

1. Relación de transformacion

2. Rendimiento a plena carga, con carga inductiva y FdP. 0.8

3. Rendimiento a media carga con igual FdP.

4. Potencia aparente de rendimiento máximo.

5. Rendimiento máximo con igual factor de potencia.

R. Angulo - Maq. Eléctricas 8

TRANSFORMADOR TRIFASICO.

RELACIONES FUNDAMENTALES EN UN TRANSFORMADOR TRIFÁSICO IDEAL.

1. Relación de transformación.

Relación de transformación simple o de fase: es la relación entre el número de espiras de

cada fase del primario N1 y del secundario N2, que coinciden con la relación de tensiones

de fase de primario Vf1 y secundario Vf2.

Se tiene

m = N1 = Vf1

N2 Vf2

Relación de transformación compuesta : Es la relación entre tensiones de línea de

primario VL1 y secundario VL2:

mc = VL1

Se tiene: VL2

2. Relación entre potencias de primario y secundarios: Las potencias activa, reactiva y

aparente suministradas por el secundario son iguales a las absorbidas por el primario.

VL1 x IL1 x cos φ1 x 3 = VL2 x IL2 x cos φ2 x 3

VL1 x IL1 x sen φ1 x 3 = VL2 x IL2 x sen φ2 x 3

VL1 x IL1 x 3 = VL2 x IL2 x 3

3. Relación de intensidades: La relación entre las intensidades de línea de primario IL1 y

secundario IL2 es la inversa de la relación de transformación compuesta:

IL1 = 1

IL2 = mc

La relación entre intensidades de fase de primario If1 y de secundario If2 es la

inversa de la relación de transformación simple o de fase:

If1 = 1

If2 m

PROBLEMAS DE APLICACIÓN.

Un trafo trifásico estrella- triángulo 380/220 V tiene una potencia de 2,2 KVA. Calcular

considerando el transformador ideal:

Intensidad de línea y de fase en el secundario cuando funciona a plena carga.

Intensidad de línea y de fase en el primario cuando funciona a plena carga.

Intensidad de fase y de línea en el secundario cuando funciona a ¾ de plena carga.

R. Angulo - Maq. Eléctricas 9

ENSAYO DE LOS TRAFOS TRIFASICOS:

Para el ensayo en vacío y en coci de los trafos trifásicos se utilizan las mismas expresiones

que para los monofásicos, con valores de fase de tensión, intensidad y potencia.

PROBLEMAS DE APLICACIÓN.

Un trafo trifásico DY de 100 KVA, 10000/398 V, 50 Hz se ensaya en coci conectándolo por el

lado de alta tensión. Siendo las medidas del ensayo: 2.3 KW, 430 V, 5.77 A. Calcular:

Tensión porcentual de coci.

Regulación de tensión y tensión de línea en bornes del secundario trabajando a media carga

con factor de potencia 0.8 en retardo.

Intensidad de coci en el secundario.

Potencia de coci.

CONEXIÓN EN PARALELO DE TRAFOS MONOFASICOS.

Dos o más trafos monofásicos se acoplan en paralelo conectando los devanados primarios a

la línea de alimentación y los secundarios a la línea de utilización.

Las condiciones que deben cumplir dos o más trafos monofásicos para poder acoplarse en

paralelo son:

1. Iguales relaciones de transformación.

2. Tensiones de coci lo más iguales posibles.

3. Terminales homólogos conectados a un mismo conductor (son terminales homólogos

aquellos que tienen la misma tensión en cualquier instante).

CONEXIÓN EN PARALELO DE TRANSFORMADORES TRIFASICOS.

Para poder acoplarse en paralelo dos o más transformadores trifásicos es necesario que

cumplan las sgtes condiciones:

1. Igual relación de transformación compuesta.

2. Tensiones de coci lo más iguales posibles.

3. Igual grupo de conexiones: los desfases de las tensiones secundarias respecto a la línea de

alimentación han de ser iguales y el sentido de rotación de los vectores de las tensiones

secundarias ha de ser el mismo para todos los transformadores.

R. Angulo - Maq. Eléctricas 10

GENERADORES DE CORRIENTE CONTINUA.

Maquina Eléctrica.

Es el mecanismo destinado a producir, aprovechar o transformar la energia eléctrica.

Constitución de una máquina eléctrica Rotativa.

Las máquinas rotativas estan constituidas por una parte fija, llamada estator, dentro de

la cual gira una parte móvil o rotor, existiendo entre las dos un espacio de aire llamado

entrehierro.

Tanto el Rotor como el Estator tienen cada uno tres partes básicas: Núcleo, devanados y

aislantes.

El Núcleo (constituido generalmente de hierro) sirve para la conducción del campo

magnético a través de las bobinas de los devanados.

Unos devanados (inductores) conducen las corrientes eléctricas que dan origen a los

campos magnéticos. En otros devanados (inducidos) se inducen fuerzas electromotrices.

Los materiales aislantes aislan entre sí laas espiras de las boibnas y a éstas del Núcleo.

DINAMO.

Es el generador que transforma la energía mecánica en eléctrica, que suministra en

forma de corriente continua.

Constitución de la Dínamo.

Está constituido esencialmente por:

1. Estator; formado por una corona cilíndrica (carcasa) de acero fundido o laminado, con

polos salientes de chapa de acero y sobre los que están devanadas las bobinas

inductoras o auxiliares.

2. Rotor; formado por un tambor de chapa magnética con ranuras en las que se aloja el

devanado inducido que se conecta al colector sobre el que frotan las escobillas.

El colector es un cilindro de chapas de cobre (delgas), aisladas entre sí y con el

eje del rotor, y conectadas al bobinado inducido. Sumisión es conectar el

devanado rotórico al circuito exterior mediante dos escobillas (que suelen ser de

grafito o grafito metalizado)

Principio de Funcionamiento.

Al girar una espira dentro del campo magnético se engendra en ella una fuerza

electromotriz. El colector de delgas actúa como un conmutador giratorio, de forma que las

escobillas tienen siempre la misma polaridad. Así cuando la espira que forma el devanado

R. Angulo - Maq. Eléctricas 11

inducido y el colector han girado media vuelta el sentido de la corriente en las escobillas es la

misma (según regla de la mano derecha).

En la práctica suele disponerse, en lugar de una espira o de una bobina, de varias

bobinas dispuestas regularmente sobre el rotor y conectadas entre sí de forma que se sumen

las fuerzas electromotrices engendradas en cada una de ellas. También el colector dispone de

varias delgas.

Tipos de Dínamos según su excitación.

La creación del campo magnético inductor se llama excitación de la dínamo.

Según la forma de obtener la corriente de excitación las dínamos pueden ser:

a. Dínamo de excitación independiente: El devanado inductor está conectado a una

línea de corriente continua independiente a la máquina.

b. Dínamo autoexcitada: El devanado inductor se conecta al inducido; iniciándose la

excitación por el magnetismo remanente de los polos, siendo preciso que la

máquina gire en el sentido adecuado para que la corriente generada refuerce el

magnetismo remanente. Según la forma de conexión del devanado inductor con

el inducido la dínamo puede ser de excitación serie, derivación o compuesta.

MAQUINAS SINCRONICAS.

Alternador:

Es una máquina eléctrica que transforma la energía mecánica en energía bajo la forma

de corriente alterna.

Producción de una Fuerza Electromotriz Alterna senoidal.

Se basa en el fenómeno de inducción electromagnética y puede realizarse de dos

formas:

1. Mediante el giro de unos conductores (devanado inducido) en un campo magnético fijo

(campo inductor).

2. Mediante giro de unos electroimanes (inductores) cuyo flujo magnético incide sobre

unos conductores fijos (devanado inducido). Este el sistema utilizado por los

alternadores de gran potencia.

Constitución del Alternador de inducido Fijo.

Consta básicamente de dos partes.

1. Sistema inductor móvil o rotor: formado por los núcleos polares y las bobinas que en

conjunto forman la rueda polar, con los anillos y escobillas por donde se conecta la línea

de alimentación en corriente continua al devanado inductor.

2. Sistema inducido fijo o estator: formado por una corona de chapa magnética con

ranuras en las que van alojados los conductores que forman los tres devanados (en el

alternador trifásico) cuyos principios y finales estan conectados a la placa de bornes.

En el mismo eje del alternador suele ir un generador de corriente continua

(dinamo excitatriz) de mucha menopr potencia que el alternador y que produce

la corriente de alimentación del devanado inductor.

R. Angulo - Maq. Eléctricas 12

MOTORES MONOFASICOS, DISTRIBUCIÓN DE POTENCIAS

R. Angulo - Maq. Eléctricas 13

MOTORES DE INDUCCION MONOFASICA.

Estos motores presentan una gran desventaja: puesto que hay una sola fase en el

embobinado del estator, el campo magnético de este motor no gira; a cambio, pulsa, primero

con una gran intensidad que disminuye luego, pero permaneciendo siempre en la misma

dirección. Como no hay campo magnético giratorio en el estator, un motor de inducción

monofásico no tiene momento de arranque.

Es fácil comprobar este hecho al examinar el motor cuando su rotor es estacionario. El flujo

del estator de la máquina aumenta inicialmente y luego disminuye, pero apunta siempre en la

misma dirección. Puesto que el campo magnético del estator no gira, no hay movimiento

relativo entre el campo del estator y las barras del rotor.

El hecho de que los motores de inducción monofásica no tengan momento de arranque

intrínseco constituyó un serio obstáculo para el desarrollo inicial del motor de inducción.

ARRANQUE DE LOS MOTORES DE INDUCCION MONOFASICOS.

Como ya se explico, un motor de inducción monofásico no tiene momento de arranque

intrínseco. Comúnmente se utilizan tres técnicas para dar arranque a estos motores, que se

clasifican de acuerdo con los métodos empleados para producir su momento de arranque. Estas

técnicas difieren en costo y en la cantidad de momento de arranque producido; normalmente

los ingenieros usan la técnica menos costosa que cumplan los requerimientos de un

determinado equipo. Las tres principales técnicas de arranque son:

1. Embobinado de fase de partida.

2. Embobinado con condensador

3. Estator con polos sombreados

Todas estas técnicas son métodos para hacer que uno de los dos campos magnéticos

giratorios sea más fuerte que el otro y con ello dé al motor un momento de torsión inicial en

una dirección o en otra.

EMBOBINADOS DE FASE PARTIDA

Se llama también motor de arrollamiento auxiliar. El estator está constituido por dos

arrollamientos separados; uno principal o de trabajo y otro auxiliar o de partida

Estos dos embobinados están separados por un espacio de 90 grados eléctricos a lo

largo del estator, y el embobinado auxiliar está diseñado para desconectarse del circuito a una

determinada velocidad (75 u 80% de la velocidad de placa) mediante un interruptor centrífugo;

además, este embobinado esta diseñado para tener un cociente resistencia/reactancia mayor

que el embobinado principal es decir, de tal manera que la corriente del embobinado auxiliar

adelanta la corriente en el embobinado principal. Generalmente esta mayor relación R/X se

logra al utilizar alambre de menor diámetro para el embobinado auxiliar. Se permite este tipo

de alambre allí porque se usa sólo para el arranque y por lo tanto no tiene que tomar

continuamente corriente plena.

En resumen el desplazamiento (campo magnético giratorio) se consigue haciendo

menos o más inductivos cualquiera de las bobinas, de modo que exista un defasaje entre las

corrientes que van por uno y otro arrollamiento.

Los motores de fase partida tienen un moderado momento de arranque con una corriente de

arranque medianamente baja débil do al leve desfasamiento que se produce formando un

campo rotatorio, irregular. Se utilizan en equipos que no necesitan momentos de arranque muy

altos, como ventiladores, secadores y bombas centrífugas; se consiguen en tamaños que

corresponden a fracciones de HP y no son costosos.

R. Angulo - Maq. Eléctricas 14

En un motor de fase de partida, la corriente de los embobinados auxiliares siempre alcanza

su punto máximo antes que la del embobinado principal, y por tanto el campo magnético del

embobinado auxiliar siempre llega a ese punto antes que el campo magnético del embobinado

principal. La dirección de rotación del motor está determinada por el hecho de que el ángulo del

campo magnético del embobinado auxiliar esté 90 grados adelante o 90 grados atrás del

ángulo del embobinado principal. Puesto que ese ángulo puede cambiarse de la posición de 90º

adelante a la de 90º atrás sólo con la manipulación de las conexiones del embobinado auxiliar,

la dirección de rotación del motor puede invertirse mediante la manipulación de las conexiones

del embobinado auxiliar sin cambiar las conexiones del embobinado principal.

Otro punto importante de mencionar es; que la bobina principal o de trabajo posee una

sección mayor respecto a la de la bobina auxiliar o de partida, es decir, la bobina de trabajo

posee una baja resistencia y la bobina auxiliar una mayor resistencia respecto a la bobina de

trabajo. Debido a que la bobina auxiliar posee una sección menor y gran numero de vueltas,

estas al permanecer conectada genera una elevada corriente y por ende, una alta temperatura,

que al no ser desconectada puede causar daños a esta bobina, por ello es importante, verificar

el corte del interruptor centrífugo.

MOTORES CON ARRANQUE POR CONDENSADOR.

En algunos equipos, el momento de arranque suministrado por un motor de fase partida es

insuficiente para arrancar la carga en un eje del motor. En tales casos pueden utilizarse los

motores de arranque por condensador. En los motores de este tipo se coloca un condensador

en serie con el embobinado auxiliar. Mediante la adecuada elección del tamaño del

condensador, la fuerza magnetomotriz de la corriente de arranque del embobinado auxiliar

puede ajustarse para que sea igual a la fuerza magnetomotriz de la corriente del embobinado

principal, y puede lograrse que el ángulo de fase de la corriente del embobinado auxiliar

adelante la corriente del embobinado principal a 90º. Ya que los dos embobinados están

separados físicamente 90º, una diferencia de fase de 90º en la corriente producirá un solo

campo magnético de estator de rotación uniforme, y el motor se comportará como si arrancara

mediante una fuente de potencia trifásica. En este caso el momento de arranque puede superar

el 300% de su valor nominal.

Los motores de arranque por condensador son más costosos que los de fase partida, y

se utilizan en equipos donde es absolutamente necesario un alto momento de torsión de

arranque. Estos motores tienen aplicación habitual en compresores, bombas, acondicionadores

de aire, y otros equipos que deben arrancar bajo carga.

Estos motores se construyen en rangos de potencia que van desde 1/8 a 7,5 HP.

R. Angulo - Maq. Eléctricas 15

MOTORES CON CONDENSADOR PARTIDO PERMANENTE DE ARRANQUE Y DE GIRO

POR CONDENSADOR.

El condensador de arranque hace tan buen trabajo de mejoramiento de la característica

momento de torsión – velocidad de un motor de inducción, que a veces se deja permanente en

el circuito del motor un embobinado auxiliar con un condensador más pequeño. Si se escoge

correctamente el valor del condensador, tal motor tendrá un campo magnético giratorio

perfectamente uniforme a cierta carga específica, y en ese punto se comportará como un motor

de inducción trifásico. Este diseño se llama motor con condensador partido permanente o

motor con condensador de arranque y de giro. Los motores de condensador partido

permanente son más sencillos que los de arranque por condensador, ya que no necesitan

interruptor de arranque. A cargas normales, son más eficientes y tienen un mayor factor de

potencia y un momento de torsión más uniforme que los motores de inducción monofásicos

comunes.

No obstante, los motores de condensador partido permanente tienen menor momento de

arranque que los de arranque por condensador, puesto que el condensador debe tener un

tamaño adecuado para balancear las corrientes de los embobinados principal y auxiliar en

condiciones normales de carga. Ya que la corriente de arranque es mucho mayor que la de

carga normal, un condensador que balancea las fases con cargas normales las deja muy

desbalanceadas en condiciones de arranque.

Para poder revertir este mal momento de arranque y darle uno mayor con las mejores

condiciones de servicio, podemos utilizar dos condensadores con el embobinado auxiliar. A

estos motores se les llama motores con condensador de arranque y condensador de giro,

o motores con condensador de dos valores. El condensador más grande solo está presente en

el cto. Durante el arranque. Cuando adquiere velocidad, el interruptor centrífugo se abre y sólo

queda el condensador permanente en el cto del embobinado auxiliar.

La dirección de rotación de un motor que tenga cualquier tipo de condensador puede

invertirse cambiando la posición del interruptor en las conexiones de los embobinados

auxiliares.

R. Angulo - Maq. Eléctricas 16

MOTORES DE POLOS SOMBREADOS

Este tiene solamente un embobinado principal. En lugar de un embobinado auxiliar, tiene

polos salientes; una porción de cada polo está rodeado por una bobina en coci llamada bobina

de sombreado. El embobinado principal induce en los polos un flujo variable con el tiempo.

Cuando varía el flujo del polo, induce un voltaje y una corriente en la bobina de sombreado

que opone al cambio original del flujo. Esta oposición retarda los cambios del flujo bajo las

porciones sombreadas de las bobinas y por tanto produce un leve desequilibrio entre los dos

campos magnéticos del estator que giran en sentido contrario. La rotación neta tiene una

dirección que va de la porción no sombreada a la sombreada de la cara polar.

Este sistema tiene el peor momento de arranque que cualquier motor de inducción. Son poco

eficientes, estos sólo se utilizan en motores muy pequeños (1/20 de hp o menos) que exigen

un momento de arranque muy bajo. Estos motores son de muy bajo costo.

Ya que solo poseen una bobina sombreada, es muy difícil invertir el giro de este motor. Para

lograrlo es necesario instalar dos bobinas. Sombreadas en cada cara polar.

COMPARACIÓN DE LOS MOTORES DE INDUCCION MONOFASICOS.

La clasificación de los motores monofásicos va de lo mejor a lo peor en términos de sus

características de arranque y de giro:

1. Motor con arranque por condensador y giro por condensador.

2. Motor con arranque por condensador.

3. Motor con condensador partido permanente.

4. Motor de fase partida.

5. Motor de polos sombreados

CONTROL DE VELOCIDAD DE UN MOTOR DE INDUCCION MONOFASICA.

- Variar la frecuencia del estator.

- Cambiar el número de polos.

- Cambiar el voltaje terminal aplicado Vt.

R. Angulo - Maq. Eléctricas 17

CONSTITUCIÓN DEL MOTOR ASINCRONICO TRIFASICO

Está básicamente constituido por:

1. Parte fija o estator: Formado por una corona de chapas magnéticas aisladas entre si y

con ranuras en donde están alojadas tres devanados idénticos, desfasados 120°

eléctricos, y cuyos terminales están conectados en la placa de bornes. Los bornes están

dispuestos de forma que se facilita la operación de efectuar conexión Estrella o

Triángulo según la Tensión de la red y la tensión que admiten los devanados ( la

máquina tiene dos tensiones nominales, la menor en triangulo y la mayor en estrella).

2. Parte móvil o rotor: Formado por un cilindro de chapas magnéticas aisladas entre si y

con ranuras en donde va alojado el devanado rotórico. Este devanado puede ser en

jaula de ardilla (formado por anillos) o de rotor bobinado (formado por un devanado

trifásico, construido para el mismo número de polos que el del estator y conectado en

estrella a tres anillos, conexionados en cortocircuito mediante un reóstato).

PRINCIPIO DE FUNCIONAMIENTO DEL MOTOR ASÍNCRONO TRIFÁSICO.

El devanado trifásico, cuando es recorrido por un sistema trifásico de corrientes,

produce un campo magnético giratorio a la velocidad sincrónica.

Este campo magnético giratorio induce en los conductores del devanado rotórico fuerzas

electromotrices, las cuales Originan corrientes eléctricas que hacen girar al rotor en el mismo

sentido que el Campo magnético, pero con velocidad Ligeramente menor que la sincrónica.

ARRANQUE DIRECTO DEL MOTOR ASÍNCRONO TRIFÁSICO.

La partida directa de los motores se logra aplicando la tensión nominal indicada en la

placa de características, pero su corriente de partida será varias veces mayor que la corriente

nominal, que dependerá de los parámetros del motor.

El torque que va a desarrollar en la partida será alto al tener una corriente de partida

mucho mayor que la corriente nominal. Esto trae como consecuencia que en la partida el

motor “pedirá” a la alimentación una alta energía, alterando a la subestación; modificando, por

ejemplo: la corriente de partida, La tensión debido a posibles caídas de voltaje en la red.

Ahora, un torque de partida excesivamente alto, puede provocar problemas mecánicos,

como por ejemplo: rompimiento del eje, problemas en el anclaje del motor, problemas en el

acoplamiento, etc.

En general la partida directa se realiza en motores de hasta 5 HP, o pudiendo

sobrepasar esta potencia, dependiendo de la subestación que tenga y de la carga acoplada al

motor.

Si se realiza la partida directa con una fase cortada, no habrá torque, ni movimiento,

tenderá a moverse, pero no lo hará y las corrientes serán muy altas pudiendo dañar el motor.

Ahora si el motor esta funcionando y se corta una línea de alimentación, el motor sigue

funcionando, pero quedan dos líneas que transportan una corriente superior a la nominal, lo

que hará funcionar las protecciones o un su efecto quemar el motor.

ARRANQUE A TENSIÓN REDUCIDA.

Para conectar los motores de elevada potencia a la red y limitar la corriente en el

momento de conexión, se baja la tensión de alimentación en el arranque, mediante dos

métodos:

1. Arranque estrella – triangulo :. Esta partida se realiza con un selector manual

o un panel electromagnético ( lógica de contactores), consiste en conectar en

R. Angulo - Maq. Eléctricas 18

primera instancia el bobinado del motor en estrella , quedando las bobinas a una

tensión reducida (en relación a datos de placa) y por ende bajará también la

corriente de partida y también baja el torque de partida cuadráticamente

respecto al voltaje, después se deja trabajando en triangulo por medio de la

lógica de contactores o selector. Por lo tanto, la red que se debe tener, debe ser

aquella que deje trabajando correctamente el motor en triángulo.

2. Arranque con Autotransformador: Se suele utilizar en motores de gran

potencia. Cuando el motor adquiere su velocidad normal se desconecta el

autotransformador. El autotransformador es un núcleo en forma de toroide con

un cursor con distintos tipos de tomas, teniendo distintas cantidades de vueltas y

por ende distinto voltaje, se intercambian en las líneas de alimentación del motor

y se llega a la tensión nominal variando el cursor del auto transformador hasta

dejarlo en coci.

REGULACIÓN DE VELOCIDAD.

La velocidad de los motores asíncronos depende de la frecuencia de la red de

alimentación y del número de polos del devanado, siendo sensiblemente constante, aunque

puede variar algo con la carga según la característica mecánica.

Puede variarse la velocidad mediante el cambio del número de polos. Cuanto mayor sea

el número de polos del devanado menor será la velocidad de rotación. La variación de la

velocidad se hace con varios devanados trifásicos independientes con distinto número de polos

o con devanados especiales de polos conmutables llamados devanados Dahlander , mediante

tomas de conexión intermedias en cada fase.

La velocidad se controla de forma muy completa y más efectiva, mediante el cambio de

frecuencia de la red de alimentación. Se utiliza un convertidor de frecuencia asociado a un

sistema que ajusta la tensión variándola en el mismo sentido que la frecuencia.

INVERSIÓN DE GIRO DE UN MOTOR TRIFÁSICO.

Se consigue permutando dos conductores cualesquiera de los tres que forman la línea

de alimentación al motor, pues así cambia el sentido del campo magnético giratorio.

FREDADO DEL MOTOR ASINCRONICO

Los procedimientos eléctricos de frenado más utilizados son:

1. Frenado a contracorriente: se logra intercambiando los conductores de la red

de alimentación.

2. Frenado por introducción de corriente continua en el devanado estatórico,

que previamente se desconecta de la red de alimentación.

PLACA DE CARACTERÍSTICA DE UN MOTOR

La placa de características de un motor eléctrico tiene dos tipos de datos, llamados

nominales:

1. Datos constructivos, de control y de identificación.

2. Datos técnicos: potencia de plena carga (potencia útil que es capaz de

suministrar en régimen de funcionamiento continuo sin que el calentamiento sea

excesivo); tensión para la que esta construido; frecuencia de la red de

alimentación; intensidad que absorbe a plena carga; velocidad a plena carga en

r.p.n. y factor de potencia a plena carga. En el caso del motor trifásico tendrá

R. Angulo - Maq. Eléctricas 19

dos tensiones y dos intensidades nominales porque la conexión puede ser estrella

o triángulo según la tensión de la red.

ELECCIÓN DE UN MOTOR

El motor para un determinado accionamiento se selecciona, principalmente, según los

criterios siguientes: Línea de alimentación, potencia, velocidad de rotación, forma de la

característica mecánica, momento de arranque y condiciones de servicio.

1. Línea de alimentación: La red de suministro de energía fija el tipo de corriente,

frecuencia, y la tensión de alimentación al motor. Mediante aparatos.

2. potencia: Las potencia que necesita el motor depende del mecanismo que va a

accionar y el fabricante de dicho mecanismo suele aconsejar el motor necesario.

Para que el motor tenga un buen rendimiento se debe hacerlo trabajar a su

potencia nominal.

3. Velocidad de rotación: Las necesidades del mecanismo a accionar por el motor

en cuanto a posibilidad de regulación de velocidad pueden ser de tres tipos:

a. Velocidad constante ( sin tomar en cuenta las pequeñas variaciones de

velocidad originadas por variaciones de la carga)

b. Velocidad variable. Con varias velocidades, de valor fijo y que pueden

cambiarse en forma sucesiva.

c. Velocidad variable con regulación continua de velocidad entre un límite

superior y otro inferior.

4. Forma de característica mecánica: según la característica de variación del

momento de giro en función de la velocidad de rotación.

5. Momento de arranque: El momento de rotación en el arranque del motor debe

ser superior al momento resistente de arranque que opone el mecanismo a

accionar. Algunos mecanismos tienen un momento de rotación resistente muy

alto en el arranque y decreciente al aumentar la velocidad. Son algunas

máquinas herramientas, mecanismos elevadores, vehículos durante el período de

arranque y mecanismos con inercia elevada.

6. Condiciones de servicio: Las condiciones de servicio en que se va a usar el motor

determinan:

a. Tipo de construcción. Disposición del eje y tipo de soporte del mismo

(cojinetes). Forma del estator y disposición de sujeción.

b. Tipo de protección contra influencias externas (según las letras IP y dos

cifras, indicando la primera la protección contra cuerpos sólidos y la

segunda contra agua).

c. Tipo de servicio: continuo, temporal, intermitente.

d. Refrigeración: refrigeración natural, ventilación o refrigeración propia y

refrigeración forzada.

e. Tipo de aislamiento.

f. Protección eléctrica: Fusibles y elementos automáticos.

g. Forma de transmisión de Potencia: Acoplamiento directo, acoplamiento

por correas o acoplamiento por engranajes.

TIPOS DE MOTORES SEGUN LA CARCASA

- Motores a prueba de Goteo.

- Motores a Prueba De Salpiqueo.

- Motores a Prueba de Interperie.

R. Angulo - Maq. Eléctricas 20

- Motores totalmente cerrados.

- Motores a prueba de Explosión.

GRADOS DE PROTECCIÓN DE UN MOTOR

Grados de protección contra contactos y contra cuerpos extraños y contra el agua, según

Normas UNE 20324, DIN 40050 e IEC 144.

La protección para las máquinas eléctricas viene dada por las normas arriba citadas y se

señalan sobre la máquina o aparato eléctrico, tal como se indica en el siguiente ejemplo.

Un motor con protección IP – 5 6

0 1ª 2ª

0: Corresponde a la norma de protección aplicada.

1ª cifra: Corresponde al grado de protección contra contactos y cuerpos extraños.

2ª cifra: Corresponde al grado de protección contra el agua.

Tabla 1 : Grados de protección contar contactos y contra cuerpos extraños.

PRIMERA CIFRA

PROTECCIÓN OFRECIDA

INDICATIVA

Ninguna Protección especial contra contactos. Ninguna

0

protección contra la penetración de cuerpos sólidos extraños.

Protección contra contactos casuales de grandes superficies,

por ejemplo; con la mano.

1

Protección contra la penetración de cuerpos sólidos extraños

de diámetro superior a 50 mm.

Protección contra contacto con los dedos.

2 Protección contra la penetración de cuerpos sólidos extraños

de diámetro superior a 12 mm.

Protección contra contacto con herramientas, hilos, etc,

mayores de 2,5 mm. de diámetro.

3

Protección contra la penetración de cuerpos sólidos extraños

de diámetro superior a 2,5 mm.

Protección contra contacto con herramientas, hilos, etc,

mayores de 1 mm. de diámetro.

4

Protección contra la penetración de cuerpos sólidos extraños

de diámetro superior a 1 mm

Protección contra contactos.

5

Protección contra depósitos de polvos perjudiciales.

Protección total contra contactos.

6

Protección total contra la penetración de polvo.

Tabla 2 : grados de protección contra el agua.

SEGUNDA CIFRA

PROTECCIÓN OFRECIDA

INDICADORA

R. Angulo - Maq. Eléctricas 21

0 Ninguna protección especial contra agua

1 Protección contra caída vertical de gotas de agua

Protección contra la caída de gotas de agua inclinadas en

2

cualquier ángulo hasta 15° con la vertical.

Protección contra rociado de agua en un ángulo de hasta 60°

3

con la vertical.

4 Protección contra proyección de agua en todas las direcciones.

5 Protección contra chorros de agua en todas las direcciones.

6 Protección contra inundaciones pasajeras (p.ej: mar gruesa)

Protección contra inmersión. (prueba : 30 min bajo 1 mt de

7

agua)

Protección contra inmersión. (Prueba: según acuerdo entre

8

fabricante y usuario)

FACTORES DE SERVICIO DE UNA MAQUINA ELECTRICA

S/ Datos

Explicaciones de las

VDE Condiciones de funcionamiento placa

anotaciones adicionales

0530 –ejemplo-

Funcionamiento continuo con -

S1 S1

carga constante

Funcionamiento de corta S2 Duración de la carga

S2

duración con carga constante 10 min

Funcionamiento intermitente sin Duración del funcionamiento

influencia del arranque sobre la S3 relativo referido a 10 min.

S3

temperatura (arranque en vacío- 25% Salvo arranque contrario.

carga-parada)

Funcionamiento intermitente con S4 Relativa duración de

influencia del arranque sobre la 25% funcionamiento %.

S4

temperatura (arranque en carga- 120 c/h Numero de ciclos por hora.

carga-parada)

Funcionamiento intermitente con Duración relativa de

S5

influencia de arranque y frenada funcionamiento %.

S5 25%

sobre la temperatura (arranque en Numero de ciclos por hora.

120 c/h

carga-carga-frenada-parada)

Funcionamiento continuo en carga Duración del funcionamiento

S6

S6 intermitente (carga-marcha en relativo referido 10 min

40%

vacio)

Funcionamiento interrumpido con

S7

S7 arranque y parada (arranque en -

carga-parada)

CLASES DE AISLAMIENTO.

R. Angulo - Maq. Eléctricas 22

Las pérdidas eléctricas en motores eléctricos ocurren con la subsiguiente transformación

de tales pérdidas en energía térmica originando el calentamiento de diversas partes de la

máquina. Para asegurar la operación adecuada de la máquina, el calentamiento de cada una de

sus partes necesita el mantenimiento dentro de los valores compatibles.

La mayor dificultad es garantizar el comportamiento adecuado del sistema aislante de

los arrollamientos, pues todos los materiales aislantes conocidos empiezan a deteriorarse a una

temperatura relativamente baja. Además, la máxima potencia disponible en un motor dado se

limita por la temperatura máxima permitida para los materiales aislantes empleados. Se puede

clasificar térmicamente los materiales aislantes que se utilizan hoy en día, según la IEC Publ.

85, en las siguientes clases:

- Clase Y : Comprende materiales fibrosos, a base de celulosa o seda, no saturados,

no inmersos en líquidos aislantes y materiales semejantes. La temperatura

característica de esta clase es de 90°C.

- Clase A : Comprende materiales fibrosos, a base de celulosa o seda saturados con

líquidos aislantes y otros materiales semejantes. La temperatura característica es de

105°C.

- Clase E : Comprende algunas fibras orgánicas sintéticas y otros materiales; su

temperatura característica es de 120°C.

Los materiales de las clases Y, A y E no son de uso común, actualmente, en el mercado

nacional o internacional de motores eléctricos, utilizándose materiales de las clases

siguientes:

- Clase B : Comprende materiales a base de poliéster y poliimidicos aglutinados con

materiales orgánicos o saturados con éstos. La temperatura característica de esta

clase es de 130°C.

- Clase F : Comprende materiales a base de mica, amianto y fibra de vidrio

aglutinado con materiales sintéticos, en general siliconas, poliéster. Temperatura

característica de 155°C.

- Clase H : Comprende materiales a base de mica, asbesto o fibra de vidrio

aglutinados típicamente con siliconas de alta estabilidad térmica, presentando una

temperatura característica de 180°C.

- Clase C : Incluye mica, vidrio cerámica y cuarzo sin aglutinantes; temperatura

característica superior a 180°C.

Hoy los materiales de las clases B y F son usuales en los mercados nacional e

internacional de motores eléctricos; por razones económicas, se restringe la utilización

de materiales clase H principalmente a máquinas de corriente continua, donde la

reducción en la masa de los motores obtenida a través de la utilización de materiales de

esa clase presenta ventajas de costo. Aunque los materiales aislantes de la clase C se

utilicen individualmente en los sistemas aislantes de los motores, los sistemas de clase

C no son comunes.

MANTENIMIENTO DE LAS MAQUINAS. AVERIAS.

Para la conservación o mantenimiento de las máquinas eléctricas hay que tener en

cuenta que las partes sometidas a desgaste son: cojinetes, colector o delgas, colector de

anillos y escobillas. Las operaciones de mantenimiento atienden a observar estas piezas y

cambiarlas en caso necesario, lubricación de cojinetes, limpieza de las máquinas y control de

sus características técnicas.

R. Angulo - Maq. Eléctricas 23

Es conveniente un plan de inspección periódico para la conservación de la maquinaria y

además que exista una ficha por cada máquina en donde figuren los datos de la placa de

características, fecha de instalación, tipo de cojinetes, lubricante, reparaciones, incidencias,

etc.

Se pueden considerar dos tipos de mantenimiento: mantenimiento mecánico y

mantenimiento eléctrico.

1. Mantenimiento mecánico:

a. Cojinetes: Los cojinetes a fricción se lubrican con aceite de viscosidad

adecuada, cuidando que no llegue al colector o al bobinado. En los

cojinetes de bola o rodillos (rodamientos) se utiliza, preferentemente,

grasa como lubricante y protector de la corrosión. El fabricante de los

cojinetes indica el tipo de lubricante a utilizar.

b. Colectores o delgas: Los colectores deben limpiarse con un paño

empapado en disolvente hará eliminar la grasa y el polvo depositado en

ellos. El colector debe estar perfectamente cilíndrico y liso; en caso

contrario debe ser torneado y pulido; además debe ser rebajado el

aislamiento entre las delgas.

c. Colectores de anillos: para un buen mantenimiento deben limpiarse

periódicamente y si están deformados hay que tornearlos y pulirlos.

d. Escobillas: cuando estén gastadas tienen que sustituirse por otras nuevas,

cambiando siempre el juego entero. Se deben utilizar siempre los tipos de

escobillas recomendaos por el fabricante. Deben ajustarse bien a la

curvatura del colector, por lo que después colocadas se adaptan con papel

de lija, cuidando de limpiar después el polvo originado.

2. Mantenimiento eléctrico:

a. Aislamiento: Es un factor eléctrico fundamental en el mantenimiento de

una máquina y los factores principales que hacen disminuir su valor son:

la humedad, la temperatura y la suciedad superficial. Cuando al medir el

aislamiento de una máquina se observe se observe que éste bajó mucho,

conviene rebobinarla, para evitar una avería por falta de aislamiento.

b. Dispositivos de protección: En el plan de mantenimiento es necesario

observar y controlar el funcionamiento de los dispositivos de protección de

las máquinas.

c. Reapriete de contactos: Este también es necesario a la hora de realizar

una mantencion. Debido a las vibraciones del motor los pernos de

conexión tienden a soltarse lo que pueden provocar una mala conexión

del motor y causar daños en el, además tienden a carbonizar sus

contactos y la placa de conexión. Los mismo ocurre con los dispositivos de

mando y control por lo tanto es necesario un reapriete de contactos según

sea la disponibilidad del Dpto. de mantencion y de acuerdo a su

planificación.

SÍNTOMAS DE AVERÍAS EN LAS MÁQUINAS ELÉCTRICAS

Las máquinas eléctricas no suelen dar muchas averías una vez que se han

instalado y llevan un tiempo funcionando, las que se describen a continuación se

suelen presentar cuando se instalan por primera vez, o cuando utilizando la

R. Angulo - Maq. Eléctricas 24

misma línea se ha añadido más consumo del previsto en principio.

Motor no arranca, ni hace ningún ruido. Este caso, se presenta en cualquier

momento, con independencia de lo dicho en el párrafo anterior.

La causa más normal es que No haya tensión, en primer lugar se verificará la

tensión a la salida de fusibles si hay tensión la avería está entre el fusible y el

circuito hasta la bobina del contactor. En el caso de que no haya tensión en las

tres fases de salida, comprobar la tensión a la entrada de fusibles, sis hay

tensión en las tres, uno o dos, de los fusibles está fundido. Si faltan tensiones ir

al principio de la derivación.

Aplicando un diagrama de árbol el alumno debería saber hacer una ficha para

entregar a otra persona que está aprendiendo, cómo localizar esta avería y

repararla.

Supongamos que la avería está localizada en el relé térmico de protección.

¿Cómo llegar hasta él descartando las demás posibilidades?.

Motor no arranca, pero hace ruido

La Falta una fase, en un motor en vacío, hace que algunas veces el motor gire

en sentido contrario al previsto, y se produce un pequeño ronquido, que es difícil

de escuchar. Cuando de mete carga, el motor se para y hace un fuerte ronquido

perfectamente audible, el consumo aumenta y el relé térmico desconecta el

contactor, si el relé no está bien ajustado el motor puede quemarse. Desconectar

rápidamente.

Cojinete malo, un cojinete malo produce mucho ruido, pero no impide que le

motor gire a su velocidad normal, si el motor no girara, es señal de que el rotor

roza con el estator, esto tan solo se daba en los antiguos cojinetes de bronce

Motor no arranca cuando está en carga

Tensión de la red baja, La causa de que una red tenga la tensión baja, es la

insuficiencia de sección, si en un principio funcionaba correctamente, lo probable

es que esta red soporta ahora más carga que para la que estuvo diseñada. Si la

línea tiene la sección adecuada para la tensión sigue baja, es la red general de

acometida la que está falta de sección, o el transformador general con un fusible

fundido.

Demasiada carga, los motores cuando arrancan consume tres veces más que a

plena carga, los motores de mucho consumo se arrancan en vacío, y luego se

someten a surégimen normal de funcionamiento. Con los motores pequeños se

suele eliminar el período de arranque, si la carga es excesiva el motor no suele

arrancar, sobre todo si es un motor monofásico. La comprobación será hacerlo

arrancar en vacío, si no arranca comprobar la tensión.

El motor se frena cuando se le mete la carga

Sección de la línea insuficiente. Si la sección es la adecuada, ver tensiones en

R. Angulo - Maq. Eléctricas 25

la caja de acometida, si es la adecuada, suprimir la otras derivaciones hasta

localizar cual es la que absorbe todo el consumo. Quizás la línea insuficiente no

sea la del propio motor, esto suele ocurrir cuando se emplean transformadores

de soldadura eléctrica, que repercuten en otras líneas como el alumbrado

El motor va demasiado rápido

Solo ocurre con motores de escobillas, las escobilla desfasadas producen

muchas chipas y hacen que el motor se acelere o por el contrario, se frene.

El motor se calienta demasiado en carga

Motor sobrecargado, todos los motores se calientan, es imposible eliminar las

pérdidas por calor, por eso casi nunca se presta atención a la calor que produce

un motor.

Cuando se compara este motor con otro similar y se observa mayor temperatura

la causa más probable es que ejerce un mayor esfuerzo y tal vez sería

conveniente cambiarlo por otro de más potencia, pero también convine observar

si está igual de ventilado, o si próximo a él hay alguna fuente de calor, se debe

partir siempre del hecho de que el fabricante le ha colocado el motor adecuado a

esa máquina y antes de modificarlo se debe de consultar con el fabricante la

conveniencia de aumentar la potencia del motor.

El motor se calienta demasiado en vacío

Tensión de la red elevada, cuando aumenta la tensión, al no variar la

resistencia, aumenta el consumo, las tensiones elevadas tienen una difícil

solución, puesto que las compañías de suministro no reducen las tensiones

nunca. Si se está próximo al transformador de la zona la solución pasa por

denunciarlo ente la delegación de industria, o el empleo de autotransformadores,

o la sustitución por motores de mayor tensión o la colocación de reactancias en

serie con el motor, todas son soluciones que se consideran difíciles para alcanzar

un buen resultado.

Refrigeración insuficiente, si la tensión de la red es correcta, se tendrá que

pensar en que la ventilación del motor no es adecuada, si el motor acumula

mucha suciedad de polvo, se puede pensar en hacer traer aire directamente del

exterior, en añadir un ventilador.

Corto en el bobinado. En el bobinado de los motores, a veces, aparecen unos

defectos de aislamiento, que producen cortocircuitos entre cino o seis espiras de

una solo bobina. La bobina no está cortada, ni quemada, solo se han anulados

varias espiras de una sola bobina, esto produce mayor consumo es esta bobina

que en las otras dos, las tres fases deben de consumir lo mismo, si se nota

aumento de calor en un motor aún en vacío, compruébese el consumo de las tres

fases y si no se aprecia diferencia abrirlo y ver si hay zonas quemadas, luego al

montarlo, observar si el rotor gira libremente, si el motor es de escobilla levantar

las escobillas para hacerlo girar.

R. Angulo - Maq. Eléctricas 26

Chisporreteo de escobillas

Escobilla no asientan bien, con el funcionamiento normal las escobillas se

consumen y se quedan cada vez más cortas, las escobillas tienen un muelle que

las empujan constantemente, llega un momento que la escobilla está tan gastada

que el muelle ha llegado a su tope y ya no la empujan, entonces la escobilla no

hace buen contacto con el colector y se produce la chispa. Al colocar una nueva

escobilla, debe de hacérsele el asiento, es decir adaptar la parte de escobilla que

roza con el colector al diámetro del rotor, para que haga contacto con toda la

base y no en un solo punto.

Colector gastado, El roce de la escobilla también desgasta el cobre de las

delgas, en ves de ser cilíndrico se vuelve curvo y la escobilla solo asienta por los

extremos.

Ruidos anormales en el motor

Cojinetes malos, Cuando las bolas de los cojinetes se producen pequeñas

estrías, esto hace que se produzca un gran ruido, se dice que las bolas se han

puesto cuadradas, lo cual es una gran exageración, pero es así como se

denomina, la solución cambiar los cojinetes por cojinetes de empaquetadura que

no pierden se engrase

Daños en la transmisión, desequilibrios, fallos en la sujeción, defectos en

el engranaje de transmisión Aunque el ruido se produce cuando el motor está

en marcha, no siempre el ruido provienen del motor, las correas flojas, los

desecrilibrios en la carga de la máquina, tornillos flojos, defectos en la alineación

del motor, son todos causas de ruidos, que un mecánico debe de saber eliminar

sin acudir al electricista.

R. Angulo - Maq. Eléctricas 27

Anda mungkin juga menyukai

- Mquinas ElctricasDokumen118 halamanMquinas ElctricasSebastian DiazBelum ada peringkat

- Magnetismo y ElectroimanesDokumen8 halamanMagnetismo y ElectroimanesAxel GomezBelum ada peringkat

- Campo magnético electromagnetismoDokumen20 halamanCampo magnético electromagnetismoORUSIPTBelum ada peringkat

- Examen Dia 1 Maquinas Magnetismo 1Dokumen7 halamanExamen Dia 1 Maquinas Magnetismo 1Manuel Sebastian Diaz GiraldezBelum ada peringkat

- Magnetismo, Circuitos Magnéticos y TransformadoresDokumen49 halamanMagnetismo, Circuitos Magnéticos y TransformadoresSebastian DiazBelum ada peringkat

- TEMA 5 - ElectromagnetismoDokumen61 halamanTEMA 5 - ElectromagnetismoManuela García FernándezBelum ada peringkat

- Apuntes ElectromagnetismoDokumen5 halamanApuntes ElectromagnetismoPablo Andaluz MeleroBelum ada peringkat

- Física 2Q-2P - 3ro BachilleratoDokumen8 halamanFísica 2Q-2P - 3ro Bachilleratomiriam velizBelum ada peringkat

- Electrotecnia - Informe de Corriente Alterna-3Dokumen34 halamanElectrotecnia - Informe de Corriente Alterna-3Lourdes Nicole HerreraBelum ada peringkat

- Investigacion Circuitos MagneticosDokumen5 halamanInvestigacion Circuitos MagneticosRodrigo MartinezBelum ada peringkat

- Fenómenos ElectromagnéticosDokumen20 halamanFenómenos ElectromagnéticosUrsula Anahi Mariles AgassiniBelum ada peringkat

- Campo Magnético y ElectromagnetismoDokumen41 halamanCampo Magnético y ElectromagnetismoPedro AravenaBelum ada peringkat

- Presentación MagnetismoDokumen17 halamanPresentación Magnetismodgnibo1gamingBelum ada peringkat

- Ud1-Magnetismo y ElectromagnetismoDokumen12 halamanUd1-Magnetismo y ElectromagnetismoMimi KaBelum ada peringkat

- Tema 4. El Motor de Arranque: ÍndiceDokumen30 halamanTema 4. El Motor de Arranque: ÍndiceRubén JiménezBelum ada peringkat

- Control de Motores ElectricosDokumen49 halamanControl de Motores ElectricososcarBelum ada peringkat

- Magnetismo y ElectromagnetismoDokumen21 halamanMagnetismo y ElectromagnetismoLaurin PereiraBelum ada peringkat

- Electromagnetismo: Campos magnéticos y fenómenos de inducciónDokumen22 halamanElectromagnetismo: Campos magnéticos y fenómenos de inducciónRodrigo Mamani ApazaBelum ada peringkat

- ElectromagnetismoDokumen59 halamanElectromagnetismopepe lopez100% (1)

- Electrónica Industrial 2020-2Dokumen46 halamanElectrónica Industrial 2020-2Yesid PiamonteBelum ada peringkat

- Circuitos MagneticosDokumen25 halamanCircuitos MagneticosMejiaAguilarBelum ada peringkat

- Electricidad AutomotrizDokumen20 halamanElectricidad AutomotrizAndrés MatallanaBelum ada peringkat

- Conceptos Basicos de MagnetisnoDokumen20 halamanConceptos Basicos de Magnetisnocarlos andres montesBelum ada peringkat

- Clase Trafo 1Dokumen105 halamanClase Trafo 1Arlington Ademir Horna MegoBelum ada peringkat

- MagnetismoDokumen40 halamanMagnetismosebastianBelum ada peringkat

- Ejemplo 8-21, Chapman, 5ta EdicionDokumen21 halamanEjemplo 8-21, Chapman, 5ta Edicioncarlos andres montesBelum ada peringkat

- Integrantes: Joseph Manuel Montenegro Carlos Hurtado Juan Esteban RodríguezDokumen14 halamanIntegrantes: Joseph Manuel Montenegro Carlos Hurtado Juan Esteban RodríguezTheJeruHDBelum ada peringkat

- Clase #2Dokumen20 halamanClase #2Alcides RojasBelum ada peringkat

- Electricidad AutomotrizDokumen24 halamanElectricidad AutomotrizJunior AguilarBelum ada peringkat

- Circuitos Magnéticos y Transformadores Parte 1Dokumen25 halamanCircuitos Magnéticos y Transformadores Parte 1ednajolopezBelum ada peringkat

- MagnetismoDokumen9 halamanMagnetismoSergio Lozano GuerreroBelum ada peringkat

- Magnetismo y ElectromagnetismoDokumen13 halamanMagnetismo y ElectromagnetismoXavi LLundoBelum ada peringkat

- Generador CA principio FaradayDokumen5 halamanGenerador CA principio FaradayJhon Fernando NiñoBelum ada peringkat

- Electromagnetismo: Campos magnéticosDokumen23 halamanElectromagnetismo: Campos magnéticosRafael Navarro GómezBelum ada peringkat

- Exposicion de ImanesDokumen32 halamanExposicion de ImanesWeRa Rodriguez Reyes50% (2)

- Fisica Activ 4Dokumen14 halamanFisica Activ 4Noel OrellanaBelum ada peringkat

- Tema 10 ElectrotecniaDokumen9 halamanTema 10 ElectrotecniaEnrique Velazquez RubioBelum ada peringkat

- CAPITULO V, ElectromagnetismoDokumen27 halamanCAPITULO V, ElectromagnetismohoracioBelum ada peringkat

- Cálculo de resistencia en bobina con CD y CADokumen13 halamanCálculo de resistencia en bobina con CD y CAalanBelum ada peringkat

- 01 Electromagnetismo - 1.1 Campos Magnéticos - 1.2 Fuerza MagnéticaDokumen22 halaman01 Electromagnetismo - 1.1 Campos Magnéticos - 1.2 Fuerza Magnéticamachepr06Belum ada peringkat

- 6-Am-Campo Magnetico DiapositivasDokumen69 halaman6-Am-Campo Magnetico DiapositivasPipe MolanoBelum ada peringkat

- Campo MagnéticoDokumen10 halamanCampo MagnéticoAngy OeRaBelum ada peringkat

- Fundamentos de Maquinas EléctricasDokumen27 halamanFundamentos de Maquinas EléctricasSamuel MataBelum ada peringkat

- Corriente de FoucaultDokumen12 halamanCorriente de FoucaultAlejandra Mamani MaqueraBelum ada peringkat

- TEMA 1 - Magnetismo y ElectromagnetismoDokumen20 halamanTEMA 1 - Magnetismo y ElectromagnetismoAngel FdezBelum ada peringkat

- IntroDokumen55 halamanIntroJose Ignacio Anchundia ValleBelum ada peringkat

- UNIVERSIDAD DEL ATLANTICO Lab Fuerza MagnDokumen8 halamanUNIVERSIDAD DEL ATLANTICO Lab Fuerza MagnLUIS DANIEL BENITEZ ACEVEDOBelum ada peringkat

- Lab 1 - Electromagnetismo y Corriente Elã©ctrica - Grupo 05Dokumen10 halamanLab 1 - Electromagnetismo y Corriente Elã©ctrica - Grupo 05joaquin Rojas FranciscoBelum ada peringkat

- Tp. MagnetismoDokumen4 halamanTp. MagnetismoPalpala InformaBelum ada peringkat

- Campo MagneticoDokumen27 halamanCampo MagneticoCarla Flores DiasBelum ada peringkat

- ELECTROMAGNETISMODokumen25 halamanELECTROMAGNETISMOALISON ANDREA CUENCA RODRIGUEZBelum ada peringkat

- Las BobinasDokumen20 halamanLas BobinasLUIS ANGEL NUÑESBelum ada peringkat

- Unidad de Trabajo 3 - I (12 H)Dokumen73 halamanUnidad de Trabajo 3 - I (12 H)personalprofesorBelum ada peringkat

- Universidad Nacional del Callao - ElectromagnetismoDokumen6 halamanUniversidad Nacional del Callao - ElectromagnetismoCONTRERAS ZAPATA ADOLFO CLAUDIOBelum ada peringkat

- Conceptos Fundamentales - ElectromagnetismoDokumen16 halamanConceptos Fundamentales - ElectromagnetismoJBruce BermudezBelum ada peringkat

- Corriente de FoucaultDokumen6 halamanCorriente de FoucaultDiana TamayoBelum ada peringkat

- Magnetismo Clase 1 516841Dokumen38 halamanMagnetismo Clase 1 516841David Sebastian Martínez JaraBelum ada peringkat

- 1ra Unidad Magnetismo ElectromagnetismoDokumen8 halaman1ra Unidad Magnetismo ElectromagnetismoDavid BecerraBelum ada peringkat

- Campo Mgnetico en Una BobinaDokumen9 halamanCampo Mgnetico en Una BobinaDayanaVasquezTaboadaBelum ada peringkat

- Teoría electromagnética para estudiantes de ingeniería: Notas de claseDari EverandTeoría electromagnética para estudiantes de ingeniería: Notas de clasePenilaian: 4.5 dari 5 bintang4.5/5 (7)

- Eficiencia Hogar PDFDokumen56 halamanEficiencia Hogar PDFDanielSilvermanBelum ada peringkat

- SASE2011-Fuentes de AlimentacionDokumen27 halamanSASE2011-Fuentes de AlimentacionDiego MurilloBelum ada peringkat

- Instalacion de Motores en MinasDokumen7 halamanInstalacion de Motores en MinasbeiboxBelum ada peringkat

- Clase 10Dokumen18 halamanClase 10eduardo andres rubianoBelum ada peringkat

- Fuente de Alimentacion 1Dokumen8 halamanFuente de Alimentacion 1Adrian Sandoval SotoBelum ada peringkat

- DiodosDokumen48 halamanDiodosStefanyBelum ada peringkat

- Rectificadores y Filtrospdf PDFDokumen20 halamanRectificadores y Filtrospdf PDFGlomile100% (1)

- Riesgos Electricos y Normas de SeguridadDokumen35 halamanRiesgos Electricos y Normas de SeguridadAdrian Sandoval SotoBelum ada peringkat

- Hidraulica PDFDokumen4 halamanHidraulica PDFTeresa Diaz CiezaBelum ada peringkat

- DiodosDokumen48 halamanDiodosStefanyBelum ada peringkat

- CanalizacionDokumen43 halamanCanalizacionkcovichoBelum ada peringkat

- Curso Instalaciones ElectricasDokumen124 halamanCurso Instalaciones ElectricasRodrigo Alexis Muñoz Huerta100% (3)

- Domotica Manual InmoticaDokumen42 halamanDomotica Manual InmoticacanchapaxiBelum ada peringkat

- Ley #16.744 Esablece Normas Sobre Accidentes de Trabajo y Enfermedaes ProfesionalesDokumen30 halamanLey #16.744 Esablece Normas Sobre Accidentes de Trabajo y Enfermedaes ProfesionalesEsteban Hidalgo GarciaBelum ada peringkat

- Control Semaforos AutomaticoDokumen19 halamanControl Semaforos Automaticor100% (1)

- Nueva Carrera DocenteDokumen12 halamanNueva Carrera DocenteAgus ToroBelum ada peringkat

- CircuitosDokumen20 halamanCircuitoslorenaccivil3828Belum ada peringkat

- Instalaciones de consumo en baja tensiónDokumen11 halamanInstalaciones de consumo en baja tensiónAdrian Sandoval SotoBelum ada peringkat

- Los Chancas-Southern PeruDokumen8 halamanLos Chancas-Southern PeruJulio Vento Glave100% (2)

- 008B Protocolos Comunicacion Industrial Basado Ethernet LabviewDokumen51 halaman008B Protocolos Comunicacion Industrial Basado Ethernet LabviewEdgar Maya PerezBelum ada peringkat

- Sistema de tuberías de baja presiónDokumen5 halamanSistema de tuberías de baja presiónSusanBelum ada peringkat

- 1 Clase Demostrativa IsterDokumen16 halaman1 Clase Demostrativa IsterDiego Jacobo OrtegaBelum ada peringkat

- Extracto Escritura Publica - 123456951217Dokumen15 halamanExtracto Escritura Publica - 123456951217marcoBelum ada peringkat

- ArchivoDokumen45 halamanArchivoCarlos Gerardo MarínBelum ada peringkat

- Ensayos de compactación de suelosDokumen18 halamanEnsayos de compactación de suelosAnonismosBelum ada peringkat

- Junin EdzDokumen268 halamanJunin EdzJuan Abel Callupe CuevaBelum ada peringkat

- IF-ELSE Java Ejemplos EjerciciosDokumen5 halamanIF-ELSE Java Ejemplos EjerciciosEmeterio DonadoBelum ada peringkat

- PRC-SST-008 Procedimiento de Adquisiciones y ComprasDokumen5 halamanPRC-SST-008 Procedimiento de Adquisiciones y ComprasKate Howard0% (2)

- Mijas Semanal Nº540 Del 19 Al 25 de Julio de 2013Dokumen48 halamanMijas Semanal Nº540 Del 19 Al 25 de Julio de 2013mijassemanalBelum ada peringkat

- Network Inventory ReporterDokumen5 halamanNetwork Inventory ReporterLuis VivarBelum ada peringkat

- Zabala Berrios Carlos Inf7 Vaciocorto-1Dokumen21 halamanZabala Berrios Carlos Inf7 Vaciocorto-1Erbin C EspinozaBelum ada peringkat

- Dat HD Boss 790 Long Range149741 Lanzamiento - Es-1Dokumen2 halamanDat HD Boss 790 Long Range149741 Lanzamiento - Es-1miniBelum ada peringkat

- Check-List para Una Carrera ProfesionalDokumen5 halamanCheck-List para Una Carrera Profesionallive_93Belum ada peringkat

- Ejercicios de MicroprocesadoresDokumen4 halamanEjercicios de MicroprocesadoresOsman100% (1)

- Clasificación residuos manejo especialDokumen2 halamanClasificación residuos manejo especialVictorGarciaBelum ada peringkat

- Actividad 03 EntregableDokumen2 halamanActividad 03 EntregableAnonymous cLDfM2fm5XBelum ada peringkat

- ModbusDokumen17 halamanModbusGonzalo Tapia100% (1)

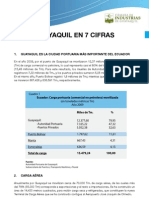

- Guayaquil en CifrasDokumen3 halamanGuayaquil en CifrasKevin HerreraBelum ada peringkat

- Laboratorio 5Dokumen22 halamanLaboratorio 5Angie Shesira Castro AlvarezBelum ada peringkat

- 003 Configuración MicrófonoDokumen27 halaman003 Configuración MicrófonoJAMU19940% (1)

- SpanishTrainingManual PDFDokumen206 halamanSpanishTrainingManual PDFJuan José Matos Ch100% (3)

- TALLER SEMANA 5.docx Estadistica InferencialDokumen2 halamanTALLER SEMANA 5.docx Estadistica InferencialGrace Arevalo20% (5)

- Ap3 Aa3 Ev1Dokumen50 halamanAp3 Aa3 Ev1Alvaro Andres Latorre RomeroBelum ada peringkat

- Actividad 1 Estadisticas JuGVDokumen9 halamanActividad 1 Estadisticas JuGVJuan Antonio Martin GutierrezBelum ada peringkat

- Para BolDokumen24 halamanPara BolbalolBelum ada peringkat

- Propuesta de Centro de Alumnos de Ingeniería Comercial Lista ADokumen20 halamanPropuesta de Centro de Alumnos de Ingeniería Comercial Lista AListaACAAICOMBelum ada peringkat

- Informe Ptar - CelendinDokumen18 halamanInforme Ptar - CelendinJulio Zambrano Novoa100% (1)

- Preguntas Ex FamáDokumen10 halamanPreguntas Ex FamáEnglish Yo AprendoBelum ada peringkat