BAB II Serat Kayu Meranti

Diunggah oleh

LuthfiZamzamMuhammadJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

BAB II Serat Kayu Meranti

Diunggah oleh

LuthfiZamzamMuhammadHak Cipta:

Format Tersedia

BAB II TINJAUAN PUSTAKA 5

BAB II

TINJAUAN PUSTAKA

II.1 Beton Umum

Beton merupakan material komposit yang tersusun dari agregat dan

terbungkus oleh matrik semen yang mengisi ruang diantara partikel-partikel, sehingga

membentuk satu kesatuan. Berdasarkan kekuatan tekannya, beton dibagi menjadi tiga

klasifikasi yaitu beton normal, kinerja tinggi dan kinerja sangat tinggi. Beton serat

dapat didefenisikan sebagai beton yang terbuat dari semen portland atau bahan

pengikat hidrolis lainnya yang ditambah dengan agregat kasar dan halus, air dan

diperkuat dengan serat.

Menurut SNI 03 – 2847 – 2002, beton adalah bahan yang didapat dengan

mencampurkan semen portland atau semen hidrolik yang lain, agregat halus, agregat

kasar dan air, dengan atau tanpa bahan tambahan yang membentuk masa padat. Bila

bahan beton tersebut dituangkan ke dalam acuan yang di dalamnya dipasang baja

tulangan, maka akhirnya menjadi beton bertulang yang telah mengeras. Beberapa

macam beton menurut SNI 03 – 2847 – 2002 adalah sebagai berikut :

a. Beton bertulang adalah beton yang ditulangi dengan luas dan jumlah tulangan

yang tidak kurang dari nilai minimum yang disyaratkan dengan atau tanpa

prategang, dan direncanakan berdasarkan asumsi bahwa kedua material

bekerja bersama-sama dalam menahan gaya yang bekerja.

b. Beton normal yaitu beton yang mempunyai berat satuan 2200 kg/m3 sampai

2500 kg/m3 dan dibuat dengan menggunakan agregat alam yang dipecah atau

tanpa dipecah.

c. Beton polos yaitu beton tanpa tulangan atau mempunyai tulangan tetapi

kurang dari ketentuan minimum.

INSTITUT TEKNOLOGI INDONESIA

BAB II TINJAUAN PUSTAKA 6

d. Beton pracetak adalah elemen atau komponen beton tanpa atau dengan

tulangan yang dicetak terlebih dahulu sebelum dirakit menjadi bangunan.

e. Beton prategang adalah beton bertulang yang telah diberi tegangan tekan

dalam untuk mengurangi tegangan tarik potensial dalam beton akibat beban

kerja.

f. Beton ringan merupakan beton yang mengandung agregat ringan dan

mempunyai berat satuan tidak lebih dari 1900 kg/m3.

g. Beton ringan pasir merupakan beton ringan yang semua agregat halusnya

merupakan pasir berat normal.

h. Beton ringan total : beton ringan yang agregat halusnya bukan merupakan

pasir alami.

Beton serat merupakan beton yang terdiri dari semen hidrolik, air, agregat

halus, agregat kasar dan serat (serat baja, plastik, glass maupun serat alami) yang

disebar secara diskontinu. Tjokrodimuljo (1996), mendefinisikan beton serat (fiber

concrete) sebagai bahan komposit yang terdiri dari beton biasa dan bahan lain yang

berupa serat (batang-batang dengan diameter antara 5 dan 500 µm dengan panjang

sekitar 2,5 mm sampai 10 mm). Penambahan serat pada beton dimaksudkan untuk

memperbaiki kelemahan sifat yang dimiliki oleh beton yaitu memiliki kuat tarik yang

rendah.Beberapa jenis serat yang biasa dipakai untuk campuran beton dapat

dibedakan menjadi 4 jenis serat yaitu:

1. Serat logam, misalnya serat besi dan stainless steel.

2. Serat polymeric, misalnya serat polypropylene dan serat nylon.

3. Serat mineral, misalnya fiberglass.

4. Serat alam, misalnya serabut kelapa dan serabut nanas.

INSTITUT TEKNOLOGI INDONESIA

BAB II TINJAUAN PUSTAKA 7

Untuk itu agar mendapat atau memperoleh campuran beton yang baik dan

bagus diperlukan pengetahuan tentang bahan-bahan dasar pembentuk beton itu

sendiri. Oleh karena itu dalam pembuatan beton yang baik tiap-tiap butir agregat baik

itu halus atau kasar seluruhnya harus dikelilingi oleh pasta semen, karena pasta semen

merupakan bahan dasar utama serta merupakan bahan pengikat butir-butir agregat.

Agar menghasilkan beton dengan sifat-sifat yang khusus (untuk tujuan

tertentu), perlu dilakukan suatu pemilihan bahan yang selektif, misalnya pada

konstruksi jalan raya, beton harus kuat terhadap tekan dan tahan aus. Pada menara air

atau dinding waduk, beton harus bersifat kedap air dan sebagai pondasi, beton harus

tahan terhadap sifat merusak sulfat yang dikandung tanah. Sifat-sifat khusus, seperti

bersifat sebagai isolasi panas, sinar-x, dan sebagainya.

II.2 Bahan Dasar Campuran Beton Serat Limbah Serbuk Kayu

Beton dihasilkan dari interaksi kimiawi dan mekanis dari sejumlah material

pembentuknya.Sehingga untuk mempelajari dan memahami perilaku beton diperukan

pengetahuan tentang karakteristik masing-masing komponen pembentuknya.Bahan

pembentuk beton terdiri dari campuran agregat kasar dan agregat halus dengan air

dan semen sebagai pengikatnya.

Berikut ini merupakan pembahasan mengenai bahan-bahan dasar pembentuk

beton:

II.2.1 Semen (Portland Cement)

Portland cement merupakan bahan pengikat utama untuk adukan beton dan

pasangan batu yang digunakan untuk menyatukan bahan menjadi satu kesatuan yang

kuat. Jenis atau tipe semen yang digunakan merupakan salah satu faktor yang

mempengaruhi kuat tarik beton, dalam hal ini perlu diketahui tipe semen yang

distandardisasi di Indonesia.

INSTITUT TEKNOLOGI INDONESIA

BAB II TINJAUAN PUSTAKA 8

Menurut ASTM C150, semen Portland dibagi menjadi lima tipe, yaitu :

a) Tipe I : Ordinary Portland Cement (OPC), semen untuk penggunaan umum,

tidak memerlukan persyaratan khusus (panas hidrasi, ketahanan terhadap

sulfat, kekuatan awal).

b) Tipe II : Moderate Sulphate Cement, semen untuk beton yang tahan terhadap

sulfat sedang dan mempunyai panas hidrasi sedang.

c) Tipe III : High Early Strength Cement, semen untuk beton dengan kekuatan

awal tinggi (cepat mengeras).

d) Tipe IV : Low Heat of Hydration Cement, semen untuk beton yang

memerlukan panas hidrasi rendah, dengan kekuatan awal rendah.

e) Tipe V : High Sulphate Resistance Cement, semen untuk beton yang tahan

terhadap kadar sulfat tinggi.

Selain semen Portland di atas, juga terdapat beberapa jenis semen lain :

1. Blended Cement (Semen Campur) Semen campur dibuat karena

dibutuhkannya sifat-sifat khusus yang tidak dimiliki oleh semen portland.

Untuk mendapatkan sifat khusus tersebut diperlukan material lain sebagai

pencampur. Jenis semen campur:

a) Portland Pozzolan Cement (PPC).

b) Portland Blast Furnace Slag Cement.

c) Semen Mosonry.

d) Portland Composite Cement (PCC).

2. Water Proofed Cement Water proofed cement adalah campuran yang

homogen antara semen Portland dengan “Water proofing agent”, dalam

jumlah yang kecil.

3. White Cement (Semen Putih) Semen putih dibuat untuk tujuan dekoratif,

bukan untuk tujuan konstruktif.

4. High Alumina Cement High alumina cement dapat menghasilkan beton

dengan kecepatan pengerasan yang cepat dan tahan terhadap serangan sulfat,

asam akan tetapi tidak tahan terhadap serangan alkali.

INSTITUT TEKNOLOGI INDONESIA

BAB II TINJAUAN PUSTAKA 9

5. Semen Anti Bakteri Semen anti bakteri adalah campuran yang homogen

antara semen Portland dengan “anti bacterial agent” seperti germicide.

Sifat pengikatan pasta semen disebabkan oleh reaksi kimia antara semen dan

air :

Semen + Air pasta semen + CaO + panas

Semen yang digunakan adalah Semen Portland type-I yang termasuk semen

hydrolis, sedangkan bahan baku untuk pembuatan semen terdiri atas :

Batu Kapur

Tanah Liat

Quartzite

Oksida Besi/Ferrit (Fe2O3)

Fungsi semen ialah untuk mengikat butir-butir agregat hingga membentuk

suatu massa padat dan mengisi rongga-rongga udara di antara butiran agregat. Semen

merupakan hasil industri yang sangat kompleks, dengan campuran serta susunan yang

berbeda-beda.

Sifat – sifat semen Portland adalah sebagai berikut :

Sifat fisik semen portland meliputi:

1. Kehalusan butir

Reaksi antara semen dan air dimulai dari permukaan butir-butir semen, sehingga

makin luas permukaan butir-butir semen (dari berat semen yang sama) makin cepat

proses hidrasinya. Hal ini berarti kehalusan butir semen mempengaruhi proses hidrasi

semen, semakin halus butiran semen maka proses hidrasi akan semakin cepat,

sehingga kekuatan awal tinggi dan kekuatan akhir akan berkurang. Kehalusan semen

yang tinggi dapat mengurangi terjadinya bleeding atau naiknya air ke permukaan,

tetapi menambah kecenderungan beton untuk menyusut lebih banyak dan

mempermudah terjadinya retak susut.

INSTITUT TEKNOLOGI INDONESIA

BAB II TINJAUAN PUSTAKA 10

2. Waktu ikatan

Waktu yang diperlukan semen terhitung dari mulai bereaksi dengan air

danmenjadi pasta semen hingga pasta semen cukup kaku untuk menahan tekanan

yang disebut waktu ikatan. Waktu ikat semen dibagi dua yaitu waktu ikat awal (initial

time) dan waktu ikatan air (final setting time). Waktu dari pencampuran semen dan

air sampai saat kehilangan sifat keplastisanya disebut waktu ikatan awal, dan waktu

mencapai pastanya menjadi massa yang keras disebut waktu ikatan akhir. Pada semen

Portland biasa, waktu ikatan awal tidak boleh kurang dari 60 menit, dan waktu ikatan

akhir tidak bolehlebih dari 480 menit (8 jam).

3. Panas hidrasi

Silikat dan aluminat pada semen bereaksi dengan air menjdai media perekatyang

memadat lalu membentuk massa yang keras. Reaksi membentuk media perekat ini

disebut hidrasi.Panas hidrasi didefinisikan sebagai kuantitas panas dalamkalori/gram

pada semen yang terhidrasi.Hidrasi semen bersifat eksotermis dengan panas yang

dikeluarkan kira-kira 120 kalori/gram.Dalam pelaksanaan, perkembangan panas ini

dapat mengakibatkan masalah yakni timbulnya retakan pada saat pendinginan.Oleh

karena itu, perlu dilakukan pendinginan melalui perawatan (curing) pada saat

pelaksanaan.

4. Berat jenis

Berat jenis semen berkisar antara 3,15 mg/m3. Berat jenis digunakan dalam

hitungan perbandingan campuran saja.

II.2.2 Agregat Halus

Pada beton biasanya terdapat sekitar 70% sampai 80 % volume agregat

terhadap volume keseluruhan beton, karena itu agregat mempunyai peranan yang

penting dalam propertis suatu beton (Mindess et al., 2003). Agregat ini harus

bergradasi sedemikian rupa sehingga seluruh massa beton dapat berfungsi sebagai

satu kesatuan yang utuh, homogen, rapat, dan variasi dalam perilaku (Nawy, 1998).

INSTITUT TEKNOLOGI INDONESIA

BAB II TINJAUAN PUSTAKA 11

Agregat halus disebut pasir, baik berupa pasir alami yang diperoleh langsung

dari sungai atau tanah galian, atau dari hasil pemecahan batu. Agregat halus adalah

agregat dengan ukuran butir lebih kecil dari 4,75 mm (ASTM C 125 – 06). Agregat

yang butir-butirnya lebih kecil dari 1,2 mm disebut pasir halus, sedangkan butir-butir

yang lebih kecil dari 0,075 mm disebut silt, dan yang lebih kecil dari 0,002 mm

disebut clay (SK SNI T-15-1991-03). Persyaratan mengenai proporsi agregat dengan

gradasi ideal yang direkomendasikan terdapat dalam standar ASTM C 33/ 03

“Standard Spesification for Concrete Aggregates”.

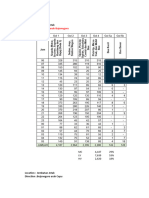

Tabel 1 Gradasi Saringan Ideal Agregat Halus

Diameter Saringan Persen Lolos (%) Gradasi Ideal (%)

9,5 mm 100 100

4,75 mm 95 – 100 97,5

2,36 mm 80 – 100 90

1,18 mm 50 – 85 67,5

600 µm 25 – 60 42,5

300 µm 5 – 30 17,5

150 µm 0-10 5

(Sumber: ASTM C 33/03)

Persyaratan pasir adalah sebagai berikut :

1. Agregat halus harus terdiri dari butir-butir yang tajam dan keras. Butir-butir

agregat halus harus bersifat kekal, artinya tidak pecah atau hancur oleh pengaruh-

pengaruh cuaca, seperti terik matahari dan hujan.

2. Agregat halus tidak boleh mengandung lumpur lebih dari 5 % (ditentukan

terhadap berat kering). Yang diartikan dengan lumpur adalah bagian-bagian yang

dapat melalui ayakan 0.063 mm. Apabila kadar lumpur melampaui 5 %, maka

agregat halus harus dicuci.

3. Agregat halus tidak boleh mengandung bahan-bahan organik terlalu banyak yang

harus dibuktikan dengan percobaan warna dari Abrams-Harder (dengan larutan

INSTITUT TEKNOLOGI INDONESIA

BAB II TINJAUAN PUSTAKA 12

NaOH). Agregat halus yang tidak memenuhi percobaan warna ini dapat juga

dipakai, asal kekuatan tekan adukan tersebut pada umur 7 dan 28 hari tidak

kurang dari 95 % dari kekuatan adukan agregat yang sama tetapi dicuci dalam

larutan 3 % NaOH yang kemudian dicuci hingga bersih dengan air, pada umur

yang sama.

4. Agregat halus harus terdiri dari butir-butir yang beraneka ragam besarnya dan

apabila diayak dengan susunan ayakan yang ditentukan, harus memenuhi syarat-

syarat berikut :

a. Sisa diatas ayakan 4mm, harus minimum 2 % berat total.

b. Sisa diatas ayakan 1 mm, harus minimum 10 % berat total.

c. Sisa diatas ayakan 0.25 mm, harus berkisar antara 80 % dan 95 % berat total.

5. Pasir laut tidak boleh dipakai sebagai agregat halus untuk semua mutu beton,

kecuali dengan petunjuk-petunjuk dari lembaga pemeriksaan bahan-bahan yang

diakui.

Adapun terdiri dari tiga macam agregat halus untuk campuran beton yaitu :

a. Pasir Galian

Pasir golongan ini diperoleh langsung dari permukaan tanah atau dengan cara

menggali terlebih dahulu. Pasir ini biasanya tajam, bersudut, berpori dan bebas dari

kandungan garam.Pada kasus tertentu, agregat yang terletak pada lapisan paling atas

harus dicuci terlebih dahulu sebelum digunakan.

b. Pasir Sungai

Pasir ini diperoeh langsung dari dalam sungai, yang pada umumnya berbutir

halus, bulat-bulat akibat proses gesekan. Daya lekat antar butirbutirnya agak kurang

karena butir yang bulat. Karena ukuran butirannya kecil, maka baik dipakai untuk

memplester tembok juga untuk keperluan yang lain.

c. Pasir Laut

Pasir laut ialah pasir yang di ambil dari pantai.Butirannya halus dan bulat

karena gesekan.Pasir ini merupakan pasir yang paling jelek karena banyak

INSTITUT TEKNOLOGI INDONESIA

BAB II TINJAUAN PUSTAKA 13

mengandung garam-garaman.Garam-garaman ini menyerap kandungan air dari udara

dan ini mengakibatkan pasir selalu agak basah dan juga menyebabkan pengembangan

bila sudah menjadi bangunan.Karena itu, sebaiknya pasir pantai (laut) tidak dipakai

dalam campuran beton.

Untuk campuran beton sebaiknya memakai atau menggunakan pasir yang

mempunyai butiran–butiran kasar dan tajam, karena akan lebih baik susunannya.

II.2.3 Agregat Kasar

Àgregat kasar (kerikil, batu pecah, atau pecahan dari blast furnance) Menurut

ASTM C 33 - 03 dan ASTM C 125 - 06, agregat kasar adalah agregat dengan ukuran

butir lebih besar dari 4,75 mm. Ketentuan mengenai agregat kasar antara lain :

1. Harus terdiri dari butir – butir yang keras dan tidak berpori.

2. Butir – butir agregat kasar harus bersifat kekal, artinya tidak pecah atau

hancur oleh pengaruh – pengaruh cuaca, seperti terik matahari dan hujan.

3. Tidak boleh mengandung zat – zat yang dapat merusak beton, seperti zat –

zat yang relatif alkali.

4. Tidak boleh mengandung lumpur lebih dari 1 %. Apabila kadar lumpur

melampaui 1 %, maka agregat kasar harus dicuci. Persyaratan mengenai

proporsi gradasi saringan untuk campuran beton berdasarkan standar yang

direkomendasikan ASTM C 33/ 03 “Standard Spesification for

ConcreteAggregates”. Dan standar pengujian lainnya mengacu pada standar

yang direkomendasikan pada ASTMAgregat kasar adalah agregat dengan

butiran-butiran tertinggal diatas ayakan (tertahan) dengan lubang 4,75mm

(no.4).

INSTITUT TEKNOLOGI INDONESIA

BAB II TINJAUAN PUSTAKA 14

Tabel 2 Gradasi Saringan Ideal Agregat Kasar

Diameter Saringan (mm) Persen Lolos (%) Gradasi Ideal (%)

25,00 100 100

19,00 90 – 100 95

12,50 - -

9,50 20 – 55 37,5

4,75 0 – 10 5

2,36 0–5 2,5

(Sumber: ASTM C 33/03)

Adapun Persyartan agregat kasar adalah :

1. Agregat kasar untuk beton dapat berupa kerikil sebagai hasil desintegrasialami

dari batu-batuan atau berupa batu pecah yang diperoleh dari pemecahanbatu. Pada

umumnya yang dimaksud agregat kasar adalah agregat dengan besar butir lebih

dari 5 mm.

2. Agregat kasar harus terdiri dari butir-butir yang keras dan tidak berpori.Agregat

kasar yang mengandung butir-butir pipih hanya dapat dipakai apabila jumlah

butir-butir pipih tersebut tidak melampaui 20% dari beratagregat seluruhnya.

Butir-butir agregat kasar harus bersifat kekal, artinyatidak pecah atau hancur oleh

pengaruh - pengaruh cuaca. Seperti terik matahari dan hujan.

3. Agregat kasar tidak boleh mengandung lumpur lebih dari 1% (ditentukanterhadap

berat kering). Yang dimaksud dengan lumpur adalah bagian-bagian yang dapat

melalui ayakan 0,063 mm. Apabila kadar lumpur lebih dari 1% maka agregat

kasar harus dicuci.

4. Agregat kasar tidak boleh mengandung zat-zat yang dapat merusak beton,seperti

zat-zat yang reaktif alkali.

5. Kekerasan dari butir-butir agregat kasar diperiksa dengan bejana penguji dari

Rudeleoff dengan beban pengujian 20 Kg, dan harus memenuhi syarat-syarat

sebagai berikut:

INSTITUT TEKNOLOGI INDONESIA

BAB II TINJAUAN PUSTAKA 15

Tidak terjadi pembubukan sampai fraksi 9,5 – 19mm lebih berat dari

24%berat total.

Tidak terjadi pembubukan sampai fraksi 19-30 mm lebih dari 22% atau

dengan mesin Los Angles, dimana tidak boleh terjadi kehilangan berat lebih

dari 50%.

6. Agregat kasar harus terdiri dari butir-butir yang beraneka ragam besarnya dan

apabila diayak dengan susunan ayakan secara berturut - turut sebagai berikut:

31,5mm, 16mm, 8mm, 4mm, 2mm, 1mm, 0,5mm, 0,25mm, harus memenuhi

syarat-syarat sebagai berikut:

Sisa diatas ayakan 31,5 harus 0% berat.

Sisa diatas ayakan 4 mm, harus berkisar 90%-98% berat.

Selisih antara sisa-sisa komulatif diatas ayakan yang berurutan,

adalahmaksimum 60% dan minimum 10% berat.

Beberapa jenis batu pecah yang bisa digunakan agregat beton antara lain :

1. Batu kapur adalah batuan hasil sedimentasi yang komposisi utamanya ialah

kalsium karbonat seperti batuan Portland, batu Bath, dan lain-lain yang lebih

bangyak digunakan untuk cetak arsitektur. Jenis ini tidak cocok untuk agregat

jalan raya karena ketahanan terhadap pemakaian kurang, juga menyerap air

sehingga hancur oleh pembekuan pada musim dingin.

2. Batu api, meliputi granit, basalt, gabbros. Granit adalah keras, ulet dan padat

sehingga merupakan agregat yang baik untuk beton.

3. Sandstone, hampir semua sandstone cocok untuk agregat

4. Batu tulis, merupakan agregat yang tidak baik, lunak, lemah, berlapis dan daya

serapnya tinggi

5. Batuan Metamorfosa, bervariasi karakternya ada yang cocok untuk dijadikan

agregat dan ada yang tidak.

Agregat kasar dengan pori-pori (angka pori) yang besar kurang baik

digunakan sebagai campuran beton. Hal ini dapat mempengaruhi kekuatan tekan

INSTITUT TEKNOLOGI INDONESIA

BAB II TINJAUAN PUSTAKA 16

beton, akibat mutu agregat yang tidak padat atau keropos. Ini biasanya sesuai dengan

nilai keausan, maka penyerapan terhadap air juga menjadi besar, tetapi sebaliknya

bila mempunyai pori-pori yang kecil, maka penyerapannya juga akan kecil. Hal ini

akan dapat berpengaruh terhadap kondisi material saat pelaksanaan yang harus dijaga

sesuai dengan kondisi pada perencanaan Mix Design.

II.2.4 Air

Air merupakan bahan dasar pembuatan beton untuk bereaksi dengan semen

Portland dan menjadi bahan pelumas antara butiran-butiran agregat agar mudah

dikerjakan (diaduk, dituang, dan dipadatkan). Air yang diperlukan untuk keperluan

pencampuran beton adalah air bersih, dengan kata lain air yang dapat dimasak untuk

dikonsumsi (air minum).

Tujuan utama penggunaan air agar terjadi proses hidrasi yang menyebabkan

campuran beton mengeras setelah selang waktu tertentu. Selain untuk mencampur

adukan beton, air juga dapat digunakan untuk perawatan pada beton, adapun

persyaratan penggunaan air adalah sebagai berikut :

1. Air tidak boleh mengandung minyak, asam, alkali, bahan organis atau bahan-

bahan lain yang dapat merusak beton.

2. Apabila ada keraguan tentang air, dianjurkan membawa contoh air tersebut ke

lembaga pemeriksaan bahan-bahan untuk dites.

3. Apabila pemeriksaan kelembagaan tersebut tidak dapat dilakukan maka air dapat

dipakai atau digunakan untuk campuran beton asalkan :

Campuran semen + air harus mempunyai kekuatan tekan paling sedikit 90% dari

kekuatan semen + air mengunakan air pada umur 7, 14 dan 90 hari.

Fungsi dari air disini antara lain adalah sebagai bahan pencampur dan

pengaduk antara semen dan agregat. Pada umumnya air yang dapat diminum

memenuhi persyaratan sebagai air pencampur beton, air ini harus bebas dari padatan

tersuspensi ataupun padatan terlarut yang terlalu banyak, dan bebas dari material

INSTITUT TEKNOLOGI INDONESIA

BAB II TINJAUAN PUSTAKA 17

organik (Mindess et al.,2003). Persyaratan air sebagai bahan bangunan, sesuai dengan

penggunaannya harus memenuhi syarat menurut Persyaratan Umum Bahan Bangunan

Di Indonesia (PUBI-1982), antara lain:

1. Air harus bersih.

2. Tidak mengandung lumpur, minyak dan benda terapung lainnya yang dapat

dilihat secara visual.

3. Tidak boleh mengandung benda-benda tersuspensi lebih dari 2 gram / liter.

4. Tidak mengandung garam-garam yang dapat larut dan dapat merusak beton

(asam-asam, zat organik dan sebagainya) lebih dari 15 gram / liter.

Kandungan klorida (Cl), tidak lebih dari 500 p.p.m. dan senyawa sulfat tidak

lebih dari 1000 p.p.m. sebagai SO3.

5. Semua air yang mutunya meragukan harus dianalisa secara kimia dan

dievaluasi.

II.2.5 Serat Serbuk kayu

Serbuk kayu adalah sisa-sisa dari pengolahan kayu yang dapat digunakan

sebagai bahan tambah untuk kuat tarik beton. Menutut Arif (2006), penambahan serat

berupa serabut kelapa dengan volume fraksi (Vf) sebanyak 0,25 % dari volume total

beton, dan panjang serat 90 mm ke dalam adukan beton, memiliki pengaruh terhadap

perubahan nilai kuat geser, beban retak pertama, workability, kuat desak dan modulus

elastisitas. N. Balaguru, P. Shah, (1992), Serbuk kayu merupakan salah satu serat

alami (cellulose fibers) yang dapat digunakan sebagai zat tambah dalam campuran

beton. Kayu terdiri dari selulosa (cellulose), hemiselulosa, dan lignin. Lignin

merupakan unsur dari sel kayu yang mempunyai pengaruh yang buruk terhadap

kekuatan serat (fibers). Kuat tarik selulosa (cellulose) setelah diteliti sebesar 2000

MPa, sedangkan unsur lignin dalam kayu dapat menurunkan kuat tarik sebesar 500

MPa. Menurut Felix Yap (1964) pada pembebanan tekan biasanya kayu bersifat

elastis sampai batas proposional. Terhadap tarikan, sifat-sifat elastisitas

INSTITUT TEKNOLOGI INDONESIA

BAB II TINJAUAN PUSTAKA 18

untuk kayu tergantung dari keadaan lengas. Kayu yang berkadar lengas rendah

memperlihatkan batas elastisitas yang agak rendah, sedangkan kayu yang berkadar

lengas tinggi terdapat perubahan bentuk yang permanen pada pembebanan. Berikut

ini terdapat kadar lengas kayu yaitu :

a. Kadar lengas kayu berat : 40%

b. Kadar lengas kayu ringan : 200%

c. Fiber Saturation Point (FSP) 24%-30%

Sesudah FSP, pada pengeringan selanjutnya akan memperlihatkan kebaikan

sifat-sifat mekanisnya disertai arah tangensial ± 7% arah radial 5% dan arah

aksial kecil sekali.

d. Kadar lengas kayu kering udara : 12%-18% rata-rata 15%

e. Kadar lengas kering mutlak (kering dalam oven) adalah 0%

Berdasarkan penelitian kekuatan tarik kayu lebih tinggi dari pada kekuatan

tekan yaitu 2 – 3 kali lebih besar. Bahan penambah yang dipakai pada penelitian ini

adalah serbuk sisa penggergajian pabrik pengolahan kayu. Jenis kayu yang digunakan

adalah jenis kayu meranti. Menurut Daftar kayu Indonesia, kayu meranti termasuk

kelaskuat I-II, dan sifat susutnya termasuk kelas sedang.

II.3 Sifat – Sifat Umum Beton

Sifat-sifat beton ada 2 (dua) macam, yaitu sifat fisis dan sifat mekanis.

1. Sifat fisis beton terdiri dari :

a. Kedap air

b. Awet (Durable)

c. Tidak banyak terjadi penyusutan (Shringkage)

d. Tidak retak-retak (Crack)

e. Tahan tehadap abrasi

f. Tidak mudah rapuh

g. Tidak pecah-pecah (Spalling)

h. Tidak timbul kerang-kerang pada beton

INSTITUT TEKNOLOGI INDONESIA

BAB II TINJAUAN PUSTAKA 19

2. Sifat mekanis beton terdiri dari :

a. Sifat jangka pendek/sesaat, yaitu :

Kuat tarik beton, muatan tekan maksimum yang dapat dipikul beton per

satuan luas.

Kuat tarik beton, kekuatan beton untuk dapat menahan tegangan-tegangan

tarik.

Kuat geser beton, kekuatan beton dapat menahan momen maksimum

yang ditimbulkan oleh gaya luar pada balok beton.

b. Sifat jangka panjang diukur dengan Modulus Elastisitas (Kekakuan) :

Rangkak (Creep)

Susut beton (Shringkage)

Rangkak (Creep) adalah penambahan regangan terhadap waktu akibat adanya

beban yang bekerja.Deformasi awal akibat beban adalah “regangan elastis”,

sedangkan regangan tambahan akibat beban yang sama disebut “regangan rangkak”.

Pembebanan tidak terlalu mempengaruhi regangan rangkak pada beton jika

dibandingkan dengan pembebanan jangka panjang. Besar kecilnya rangkak ini

tergantung pada kondisi material pembentuknya, faktor air-semen, jenis semen, jenis

agregat, kelembaban udara, dimensi atau ukuran beton, dan ada tidaknya pemakaian

bahan additive pada beton tersebut. Dalam kondisi lembab, dimana kehilangan air

dalam beton rendah, maka nilai rangkak juga akan rendah.

Susut (Shringkage) terjadi pada waktu hidrasi berlangsung, beton melepaskan

panas dan air yang dapat diamati dengan naiknya suhu beton tersebut. Susut dapat

menyebabkan retak bila tidak dikendalikan dengan baik. Faktor utama yang

menentukan susut adalah kandungan air dalam beton. Susut akan rendah bila nilai

slumpnya rendah. Susut yang terjadi akan berkurang dengan meningkatnya

kelembaban udara lingkungan (Ambient Humidity) serta bila tebal elemen beton

(Concrete Members) bertambah. Susut pada beton ada 2 jenis, yaitu susut plastis dan

susut pengeringan. Susut plastis terjadi beberapa jam setelah beton segar dicor

kedalam cetakan. Susut pengeringan terjadi setelah beton mencapai bentuk akhirnya

INSTITUT TEKNOLOGI INDONESIA

BAB II TINJAUAN PUSTAKA 20

dan proses hidrasi pada pasta semen telah selesai. Susut pengeringan adalah

berkurangnya volume elemen jika terjadi kehilangan uap air karena penguapan.

II.4 Mutu Beton

Kelas mutu beton berdasarkan pengendalian mutunya dibedakan atas 3 jenis, yaitu :

1. Beton Kelas I (B0)

Merupakan beton untuk jenis-jenis pekerjaan nonstruktural. Untuk jenis beton ini

tidak diperlukan keahlian khusus dari pengawas, juga tidak diperlukan

pemeriksaan kekuatan tekan. Pengawasan dari mutu hanya dibatasi pada

pengawasan ringan terhadap mutu agregat.

2. Beton Kelas II (B1, K-125, K-175, K-225)

Untuk mutu beton B1, perngawasan terhadap agregat tidak terlalu ketat dan juga

tidak diisyaratkan pemeriksaan kekuatan tekan. Sedangkan mutu beton K-125,

K-175, K-225, dibutuhkan tenaga ahli yang berpengalaman dan diisyaratkan

pemeriksaan terhadap kekuatan tekan secara berkesinambungan. Agregat yang

digunakan harus bersih, keras dan mempunyai gradasi yang baik.

3. Beton Kelas III

Merupakan beton dengan kekuatan tekan karakteristik yang lebih tinggi dari K-

225 pelaksanaannya memerlukan keahlian khusus dan dilakukan dibawah

pimpinan tenaga ahli, diisyaratkan pengawasan terhadap mutu beton pada

laboratorium beton.

Berdasarkan klasifikasi kekuatanya beton dibagi menjadi 3 (tiga) tipe yaitu:

1. Beton mutu rendah : mempunyai kekuatan sampai 200 kg/cm2

2. Beton mutu sedang : mempunyai kekuatan sampai 350 kg/cm2

3. Beton mutu tinggi : mempunyai kekuatan sampai 1000 kg/cm2

INSTITUT TEKNOLOGI INDONESIA

BAB II TINJAUAN PUSTAKA 21

Beberapa hal yang mempengaruhi workabiltas pada suatu beton adalah :

a. Gradasi agregat

b. Bentuk partikel

c. Pengaruh kombinasi gradasi dan bentuk

d. Pengaruh proporsi campuran

e. Kadar air

II.5 Kuat tarik Beton

Tujuan utama penggunaan beton untuk suatu kontruksi biasanya adalah

untuk kekuatan beton yang mampu untuk menahan beban tertentu. Menurut Nawy

(1990), kuat tarik beton berpengaruh pada perambatan dan lebar retak dalam

struktur dengan batasan dalam satuan Mpa dan dinyatakan sebagai:

Perhitungan kuat tarik beton dari tiap-tiap serbuk kayu untuk 3 hari adalah sebagai

berikut:

𝑃

f’c=𝐴

Keterangan : f’c = Kuat desak beton

P = Beban maksimum

A = Luas permukaan benda uji (cm²)

Pengujian kuat tarik beton dilakukan dengan membebani benda uji silinder

beton dengan suatu benda/gaya yang tegak lurus terhadap sumbu longituginalnya.

Kuat tarik benda uji berbentuk silender merupakan pengujian tarik tidak langsung

dari benda uji beton berbentuk silinder yang diperoleh dari hasil pembebanan benda

uji tersebut, yang terletak mendatar sejajar dengan permukaan meja penekanan mesin

uji tekan.

Kekuatan tekan. Untuk mengatasi hal tersebut, pada struktur beton biasanya

diberikan penguatan pada daerah tekan dari penampang. Kuat tarik belah dihitung

dengan persamaan :

Pengujian terhadap kuat tarik dihitung dengan rumus:

2𝑃

tr = 𝐿𝐷

INSTITUT TEKNOLOGI INDONESIA

BAB II TINJAUAN PUSTAKA 22

keterangan :

tr = kuat tarik (Mpa)

P = beban maksimum (N)

L = panjang beban uji (mm)

D = diameter beban uji (mm)

II.6 Penelitian Terkait

Penelitian ini membahas tentang kajian kuat tarik beton serat limbah serbuk

kayu. Beton mempunyai Pada serbuk kayu terdapat kadar selulosa dan hemiselulosa

yang apabila ditambahkan pada campuran semen dan pasir pembentuk beton,

senyawa ini akan terserap pada permukaan mineral/partikel dan memberikan

tambahan kekuatan ikat antar partikel akibat sifat adhesi dan dispersinya, serta

menghambat difusi air dalam material akibat sifat hidrofobnya. Penambahan serat

mikro merupakan salah satu alternatif untuk mengatasi kekurangan tersebut.

Penelitian bertujuan untuk mengkaji peningkatan kuat tarik beton dengan

penambahan serat limah kayu meranti. Penelitian berupa studi eksperimental dengan

membuat benda uji silinder berdiameter 150 mm dan tinggi 300 mm. Kadar serat

yang digunakan adalah 0%, 0,25%, 0,50%, 1% dari berat semen dengan variasi

0,25% (BSN1), 0,50% (BSN2), dan 1% (BSN3). Beton tanpa serat (BTN) juga dibuat

sebagai pembanding.

INSTITUT TEKNOLOGI INDONESIA

Anda mungkin juga menyukai

- Laporan Magang-RK (Revisi 2)Dokumen32 halamanLaporan Magang-RK (Revisi 2)LuthfiZamzamMuhammadBelum ada peringkat

- Jetak TC 13 Juni 2023 - 124941Dokumen10 halamanJetak TC 13 Juni 2023 - 124941LuthfiZamzamMuhammadBelum ada peringkat

- Job Desc Dept Teknik 2024Dokumen1 halamanJob Desc Dept Teknik 2024LuthfiZamzamMuhammadBelum ada peringkat

- Serat Sabut KelapaDokumen8 halamanSerat Sabut KelapaLuthfiZamzamMuhammadBelum ada peringkat

- Seminar Tugas Akhir BetonDokumen17 halamanSeminar Tugas Akhir BetonLuthfiZamzamMuhammadBelum ada peringkat

- Sejarah Beton BertulangDokumen14 halamanSejarah Beton BertulangLuthfiZamzamMuhammadBelum ada peringkat