Dialnet MetalurgiaDeCrisol 4602106

Diunggah oleh

Alberto VillacampaJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Dialnet MetalurgiaDeCrisol 4602106

Diunggah oleh

Alberto VillacampaHak Cipta:

Format Tersedia

HORNO DE OXIGENO BASICO:

El horno se inclina desde su posición vertical y se carga con chatarra de acero fría cerca de un 25%

y luego con hierro derretido, después de ser devuelto a suposición vertical,

se hace descender hacia la carga una lanza de oxígeno

refrigerada por agua y se fuerza sobre ella un flujo de oxígeno puro a alta velocidad durante 20

minutos.

Este actúa como fuente de calor y para la oxidación de las impurezas.

Tan pronto como el chorro de oxígeno comienza, se agrega la cal y otros materiales fundentes. La

reacción química resultante desarrolla una temperatura aproximada de 1650° C.

El oxígeno se combina con el exceso de carbono acabando como gas y se combina también con las

impurezas para quemarlas rápidamente.

Su residuo es absorbido por la capa flotante de escoria. Después de hacerse completado la inyección

de oxígeno, se analiza el contenido de carbono y la composición química de diversas muestras de la

masa fundida.

Cuando la composición es correcta, el horno se inclina para verter el acero fundido en una olla de

colada. Aunque se pueden producir algunos aceros de aleación con este proceso, el

ciclode tiempo aumenta considerablemente, eliminando así su ventaja principal.

Consecuentemente, el proceso de oxígeno básico, como el del hogar abierto, se emplea

generalmente para producir altos tonelajes de acero con un bajo nivel de carbono, que son los de

mayor consumo. Estos aceros con bajo nivel de carbono se utilizan para barras, perfiles y planchas

gruesas y delgadas.

1) Preparación de materias primas: Esta etapa incluye la descarga, clasificación,

pesaje y almacenamiento de las materias primas necesarias para la fabricación del acero,

que básicamente son: mineral de hierro, carbones metalúrgicos y caliza.

Planta de Coque y Subproductos: La mezcla de carbones metalúrgicos se somete a

un proceso de destilación seca que lo transforma en coque metalúrgico. Este

proceso se realiza en la Planta de Coque, la que cuenta con 58 hornos.

2) Reducción del Mineral para obtener Arrabio: Se realiza en los Altos Hornos.

Por el tragante (parte superior del horno) se cargan por capas los minerales de hierro, la

caliza y el coque. La inyección de aire precalentado a 1.000 ºC, genera elevadas

temperaturas que actúan sobre el mineral y la caliza, transformándolos en arrabio (hierro

líquido) y en escoria, respectivamente.

3) Fabricación del Acero

Acería de Convertidores al Oxígeno: El arrabio proveniente de los Altos Hornos se

carga junto con chatarra de acero. Por el oxígeno que se inyecta al convertidor se

oxidan el carbono, silicio y fósforo del arrabio. luego por adición de cal, se forma la

escoria en que se fijan otras impurezas como azufre y parte de fósforo agregando

finalmente las ferroaleaciones que imparten las características principales a los

diversos tipos de aceros.

Colada Continua de Planchones: El acero líquido de la cuchara es vaciado a una artesa

que se comunica por el fondo con un molde en constante movimiento que es

enfriado por agua; en él se inicia el proceso de solidificación del acero que se

completa a lo largo del trayecto por el interior de la máquina.

4) Laminación del Acero en Productos Terminados Finales

Laminador de Barras: Las palanquillas se procesan en este laminador en el cual

después de ser recalentadas en un horno se laminan en pases sucesivos y se

transforman en barras redondas lisas o con resaltes para hormigón

Laminador de Planos en Caliente: El proceso comienza calentando el material en un

horno donde los planchones son reducidos en su espesor, primero en un Laminador

Trio, para pasar posteriormente al laminador continuo de seis marcos y obtener

rollos de aproximadamente 8,5 toneladas de peso

Laminador de Planos en Frío: A los rollos laminados en caliente, se les somete al

proceso de decapado para eliminar los óxidos y laminación en frío para disminuir el

espesor. En esta etapa, una parte de los rollos son procesados en la línea Zinc-Alum,

para obtener productos recubiertos con una aleación de Zinc y Aluminio, necesarios

en la construcción.

Productos Tubulares: De la producción de planchas gruesas del laminado de Planos

en Caliente, una parte se destina a la fabricación de tubos de gran diámetro,

soldados por arco sumergido de 356 a 2.210 mm de diámetro.

Anda mungkin juga menyukai

- SESION 07 - Modelo Exposición Avance de ProyectoDokumen13 halamanSESION 07 - Modelo Exposición Avance de ProyectoAlberto VillacampaBelum ada peringkat

- Qué Debo Presentarle Al ValidadorDokumen9 halamanQué Debo Presentarle Al ValidadorAlberto VillacampaBelum ada peringkat

- Artículo Científico Diana Alejandra López Aguilar TurnitinDokumen32 halamanArtículo Científico Diana Alejandra López Aguilar TurnitinAlberto VillacampaBelum ada peringkat

- Dialnet PlanificarLaComunicacionDesdeLasMediaciones 5986406Dokumen11 halamanDialnet PlanificarLaComunicacionDesdeLasMediaciones 5986406Alberto VillacampaBelum ada peringkat

- Oficio 124 - Autorización para Desarrollar Proyecto de InvestigaciónDokumen1 halamanOficio 124 - Autorización para Desarrollar Proyecto de InvestigaciónAlberto VillacampaBelum ada peringkat

- El Efecto Del Gasto Publico en El Deficit de Vivienda en El Peru A Nivel MunicipalDokumen46 halamanEl Efecto Del Gasto Publico en El Deficit de Vivienda en El Peru A Nivel MunicipalAlberto VillacampaBelum ada peringkat

- Sesión 7 - Sugerencia para Diapositivas Proy TesisDokumen3 halamanSesión 7 - Sugerencia para Diapositivas Proy TesisAlberto VillacampaBelum ada peringkat

- Ant 1Dokumen328 halamanAnt 1Alberto VillacampaBelum ada peringkat

- Manejo DefensivoDokumen6 halamanManejo DefensivoAlberto VillacampaBelum ada peringkat

- Chupillon Rodriguez, Carlos Eduardo - Zelada Arboleda, Rony GuillermoDokumen210 halamanChupillon Rodriguez, Carlos Eduardo - Zelada Arboleda, Rony GuillermoAlberto VillacampaBelum ada peringkat

- 98 292 1 PBDokumen36 halaman98 292 1 PBAlberto VillacampaBelum ada peringkat

- Iustel 1222417Dokumen36 halamanIustel 1222417Alberto VillacampaBelum ada peringkat

- Dialnet RiesgosErgonomicosYPsicosocialesEnElTeletrabajo 8383719Dokumen27 halamanDialnet RiesgosErgonomicosYPsicosocialesEnElTeletrabajo 8383719Alberto VillacampaBelum ada peringkat

- Justificación Proceso de Transición Comunidad LGBTDokumen2 halamanJustificación Proceso de Transición Comunidad LGBTCaliche RojasBelum ada peringkat

- Saito Villavicencio, Cecilia NorikoDokumen378 halamanSaito Villavicencio, Cecilia NorikoAlberto VillacampaBelum ada peringkat

- FBerrocalDokumen229 halamanFBerrocalAlberto VillacampaBelum ada peringkat

- Doc2Dokumen1 halamanDoc2Alberto VillacampaBelum ada peringkat

- Instrucciones: Lea Atentamente y Sírvase A Contestar Sólo Una Opción de LasDokumen5 halamanInstrucciones: Lea Atentamente y Sírvase A Contestar Sólo Una Opción de LasAlberto VillacampaBelum ada peringkat

- Documento Tesis LiDokumen192 halamanDocumento Tesis LiKatherin PeralesBelum ada peringkat

- Dialnet ElModeloDeContingenciaDeFiedlerEnProcesosDeFabrica 2903563Dokumen12 halamanDialnet ElModeloDeContingenciaDeFiedlerEnProcesosDeFabrica 2903563Juan Francisco López GasparBelum ada peringkat

- Instrucciones: Lea Atentamente y Sírvase A Contestar Sólo Una Opción de LasDokumen5 halamanInstrucciones: Lea Atentamente y Sírvase A Contestar Sólo Una Opción de LasAlberto VillacampaBelum ada peringkat

- Tubérculos y Raíces PDFDokumen42 halamanTubérculos y Raíces PDFAlberto VillacampaBelum ada peringkat

- Manager v05 Comorg Guillen Vazquez EspinosaDokumen25 halamanManager v05 Comorg Guillen Vazquez EspinosaAlberto VillacampaBelum ada peringkat

- 16 LondonzoDokumen16 halaman16 LondonzoAlberto VillacampaBelum ada peringkat

- 16 LondonzoDokumen16 halaman16 LondonzoAlberto VillacampaBelum ada peringkat

- Formulario Sin Título (Respuestas)Dokumen13 halamanFormulario Sin Título (Respuestas)Alberto VillacampaBelum ada peringkat

- Norgelato Sac FinalDokumen21 halamanNorgelato Sac FinalAlberto VillacampaBelum ada peringkat

- Lectura 9 Protocolo Investigacion Accidentes Trabajo MTPEDokumen25 halamanLectura 9 Protocolo Investigacion Accidentes Trabajo MTPERuben Chugnas MoralesBelum ada peringkat

- 05 Caso 01 Accidente de TrabajoDokumen6 halaman05 Caso 01 Accidente de TrabajoAlberto Villacampa0% (1)

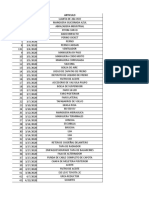

- Base de Datos 1Dokumen52 halamanBase de Datos 1Alberto VillacampaBelum ada peringkat

- 1 Velocidad de Reaccion 172Dokumen3 halaman1 Velocidad de Reaccion 172Karen Alejandre100% (1)

- Orientaciones Sociologia Uba XxiDokumen7 halamanOrientaciones Sociologia Uba XxiHugoBelum ada peringkat

- La Publicidad ActividadesDokumen4 halamanLa Publicidad ActividadesKarla OrtizBelum ada peringkat

- El Hombre Lobo de QuilicuraDokumen4 halamanEl Hombre Lobo de QuilicuraAlejandro Lagos Escalona50% (4)

- Calculo Del VARDokumen2 halamanCalculo Del VARTatiana VasquezBelum ada peringkat

- INDUSTRIALDokumen69 halamanINDUSTRIALcarlos caceres ortuñoBelum ada peringkat

- Mapa Mental AuditoriaDokumen2 halamanMapa Mental AuditoriaJHORMEIN HERNANDEZBelum ada peringkat

- Colapso de La URSS y El Sistema SocialistaDokumen7 halamanColapso de La URSS y El Sistema SocialistaJonathan BenavidesBelum ada peringkat

- Caracteristicas Del Sistema de Tren de Rodaje Rodriguez AldairDokumen2 halamanCaracteristicas Del Sistema de Tren de Rodaje Rodriguez AldairAldair RodriguezBelum ada peringkat

- Alimentos Que Contienen Estrogenos NaturalesDokumen9 halamanAlimentos Que Contienen Estrogenos NaturalesCarlota Almeida GarciaBelum ada peringkat

- Examen 3er Parcial Prefacultativo Ingenieria UMSADokumen4 halamanExamen 3er Parcial Prefacultativo Ingenieria UMSAantonof200% (1)

- Ejercicios - QBasic IIDokumen1 halamanEjercicios - QBasic IIgriselda cruz perezBelum ada peringkat

- Informe Laboratorio de Quimica Unidad 3 PDFDokumen37 halamanInforme Laboratorio de Quimica Unidad 3 PDFangela zuletaBelum ada peringkat

- ecONOMIA en Media Hora Jpose SandeDokumen21 halamanecONOMIA en Media Hora Jpose SandeMiriam RbBelum ada peringkat

- Anexo 02Dokumen18 halamanAnexo 02LuisBelum ada peringkat

- Patrocinio IlegalDokumen4 halamanPatrocinio IlegalAnonymous JEzHIEUN100% (2)

- Creados - para - Ser - Como Cristo.v2Dokumen10 halamanCreados - para - Ser - Como Cristo.v2Luis CorderoBelum ada peringkat

- Matriz Articulación PLANAGERD - PEI POIDokumen4 halamanMatriz Articulación PLANAGERD - PEI POIPedro José Farroñay DíazBelum ada peringkat

- Practica 3 - Laboratorio Flujo CriticoDokumen24 halamanPractica 3 - Laboratorio Flujo CriticoPablo Escobar PBelum ada peringkat

- Fundamentos Quimicos de La VidaDokumen10 halamanFundamentos Quimicos de La VidaNestor JuarezBelum ada peringkat

- Técnicas OperativasDokumen2 halamanTécnicas OperativaswoonsmartinBelum ada peringkat

- AbozaoDokumen1 halamanAbozaoVictorGomezBelum ada peringkat

- Prueba FCP1Dokumen2 halamanPrueba FCP1Estefanía ChacónBelum ada peringkat

- +SESIÓN 07 - BiologiaDokumen25 halaman+SESIÓN 07 - BiologiaElias Rafael100% (2)

- Venezuela EstadosDokumen3 halamanVenezuela EstadossmallviviBelum ada peringkat

- Eje 3 Actividad EvaluativaDokumen6 halamanEje 3 Actividad EvaluativaDiego mayorgaBelum ada peringkat

- BIBLIOGRAFIA DE APURIMAC Ultima Actualizacio 2018Dokumen385 halamanBIBLIOGRAFIA DE APURIMAC Ultima Actualizacio 2018Kevin Sanchez QuispeBelum ada peringkat

- Triptico Reciclar Papel - Ariana Diaz C.Dokumen2 halamanTriptico Reciclar Papel - Ariana Diaz C.Ariana Francesca Diaz CabrejosBelum ada peringkat

- Semana 10 - PAE en Trastornos o Complicaciones de OtorrinolaringologiaDokumen4 halamanSemana 10 - PAE en Trastornos o Complicaciones de OtorrinolaringologiaAriana LizbethBelum ada peringkat

- 5° Examen Diagnóstico (2021-2022)Dokumen23 halaman5° Examen Diagnóstico (2021-2022)Josseline Márquez CibrianBelum ada peringkat