Lean Intro

Diunggah oleh

JRIISSHak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Lean Intro

Diunggah oleh

JRIISSHak Cipta:

Format Tersedia

INTRODUCCIÓN

La optimización y mejora continua de proceso se hace indispensable en

cualquier empresa en la actualidad ya que son estas herramientas las que le

permiten alcanzar estándares de servicio para mantener su operación, y

adicionalmente permitir llegar a nuevos mercados y por ende a más clientes.

Todo lo anterior, se ve reflejado en beneficios de crecimiento en las empresas,

que a su vez constituyen mayores ventajas para sus empleados, con la

generación de nuevos empleos y la mejora en la calidad de vida, no sólo los

trabajadores de las empresas, sino de las familias de los mismos y de la

comunidad en general. Razones como las anteriores, permite entender la

importancia de realizar análisis y estudios que se deriven en propuestas y

desarrollos que ayuden a las organizaciones a conocer sus fortalezas y

debilidades, y estas últimas transformarlas en oportunidades de mejora. Es así

como a lo largo de la historia, se han venido desarrollando nuevas

metodologías y herramientas que ayudan a las organizaciones a tener una guía

para la transformación y el cambio, factores que se vuelven indispensables

para mantener a los clientes de una organización, los cuales constantemente

están buscando la innovación y mejores estándares tales como el tiempo,

calidad, precio, entre otros, que son los que determinan en último momento la

decisión de compra.

1. MARCO TEÓRICO

¿Qué son los movimientos innecesarios?

Se refiere al traslado de personas de un punto a otro en su lugar de trabajo o en

toda la empresa, sin que ello sea indispensable para aportar valor al producto y

sin que contribuya a la transformación o beneficio del cliente. Si observamos con

cuidado cada ciclo de un trabajador, encontraremos fácilmente este tipo de

desperdicio: si contamos sus pasos o seguimos sus rutas (algo a lo que no

estamos acostumbrados), descubriremos que muchas veces el trabajador

camina más de lo necesario. Otro ejemplo muy común de este desperdicio son

las búsquedas de herramientas, materiales o información. Todos esos

movimientos, además de los indispensables para el cliente, toman tiempo y, por

ende, reducen la productividad de los procesos.

Características de los movimientos innecesarios del trabajador

Se emplea mucho tiempo en localizar materiales.

Se emplea mucho tiempo en localizar personas e instrucciones.

Se emplea mucho tiempo en localizar herramientas.

Se realizan movimientos innecesarios al agacharse o caminar.

Se realizan esfuerzos para alcanzar las herramientas o materiales en

cada ciclo de trabajo.

Causas de los movimientos innecesarios del trabajador.

Distribución inadecuada de la planta.

Mala organización del área de trabajo.

Métodos de trabajos mal definidos o sin actualizar.

Lotes de producción grandes.

Los equipos o las personas no trabajan a su máxima capacidad.

Poco control de la producción.

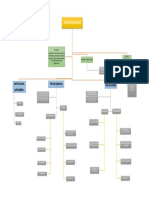

¿Qué es manufactura celular?

Es un concepto de fabricación en el que la distribución de la planta se mejora de

manera significativa haciendo fluir la producción ininterrumpidamente entre cada

operación, reduciendo drásticamente el tiempo de respuesta, maximizando las

habilidades del personal y haciendo que cada empleado realice varias

operaciones.

La manufactura celular consiste en agrupar máquinas y operaciones

secuenciales en las que se pueda fabricar un producto completo de principio a

fin sin recurrir tanto al uso de transportes, eliminando inventarios en proceso y

haciendo fluir la producción continuamente.

¿Para qué se implementa la manufactura celular?

Las siguientes son algunas de las utilidades de aplicar células de

manufactura:

Da continuidad en las operaciones de la planta.

Elimina inventarios en proceso que tienen un costo económico y generan

defectos por manipulación.

Crea procesos flexibles al producir diversos productos en una sola área.

Aumentan la flexibilidad y eficiencia de las empresas.

Permite que los operadores sean más eficientes ya que se puede producir

lo mismo con menos personas.

Los operadores se involucran en más tareas relacionadas con el producto,

al grado de que a veces un solo trabajador elabora un artículo completo,

incrementando así el sentido de pertenencia con ese producto.

Conecta directamente las operaciones para evitar transportes, demoras,

movimientos de materiales, inventarios en proceso y sobreproducción.

¿Cuándo se utiliza la manufactura celular?

La manufactura celular se utiliza cuando necesitamos acortar los tiempos de

respuesta de un proceso o de entrega al cliente, mediante una mayor variedad y

volúmenes bajos o medios de producción. Además se utiliza cuando la demanda

del mercado empieza a ser muy variable y la gama de productos demandados

es mayor que antes.

Procedimiento para implementar la manufactura celular

Dibujar el plano actual del sistema de producción.

Realizar un diagrama spaghetti o de hilos, el cual marca la ruta de las

materiales por todas las fases de producción y nos sirve para entender el

flujo de la producción desde el almacén de material, el proceso y hasta el

almacén de producto terminado.

Dibujar el mapa de valor actual.

Representamos todas las actividades del proceso, tanto las que agregan

valor, como las que sólo agregan costo y tiempo, además permite ver el

flujo de información desde la orden hasta la entrega al cliente.

Hacer un análisis de desperdicios y detectar oportunidades.

Se recomienda que el equipo que implemente la célula de flujo continuo

analice todas las oportunidades de mejora que existan en el área, en

donde se podrán descubrir desperdicios. Determinar el tiempo takt y el

número de operadores

Tiempo takt

Es la velocidad a la que compra el cliente y es el tiempo al que el sistema de

producción debe adaptarse para satisfacer las expectativas del cliente.

Ejemplo:

Tiempo disponible por día = 27, 000 segundos (8 horas – 30 minutos de comida

y descanso)

Demanda mensual = 7510 piezas

Demanda diaria = 7510 pzas. / 22 días hábiles

Demanda diaria= 341 piezas diarias

Tiempo takt = 27, 000 seg. / 341 pzas.

Tiempo takt = 79 seg. /pza.

Esto significa que el cliente está dispuesto a comprar una pieza cada 79

segundos.

Número de operadores necesarios

Para establecer el número de operadores necesarios, dividimos el tiempo total

del ciclo, que en este caso son 386 segundos, entre el tiempo takt, que es de 79

segundos, lo que nos da un total de 4.88 operadores. Esto significa que,

ocupando todo el tiempo de cada persona y combinando los trabajadores de

diversas operaciones, 5 personas podrían, sin ningún retraso ni interferencia,

cumplir con el tiempo requerido para producir cada pieza en 79 segundos.

Dibujar el mapa del valor futuro

Desarrollar el flujo continuo. Simplemente deberíamos preguntarnos si algo

impide que podamos situar una operación inmediatamente después de la

siguiente.

Dibujar el diseño de la nueva célula

Para acomodar los equipos y mesas en la célula, se recomienda dibujar

inicialmente el pasillo interno y situar la primera y la última operación al principio

para comenzar a formar la herradura, inmediatamente después situar la segunda

y la penúltima operación, y así sucesivamente hasta cerrar la U.

2. OBJETIVO

Conocer el significado del desperdicio de movimientos innecesarios.

Conocer el origen y las causas de los movimientos innecesarios.

Ser capaz de identificar un movimiento innecesario.

Conocer el uso de la herramienta manufactura celular.

Practica

MATERIALES Y EQUIPOS.

Hojas A3 de colores (verde, amarillo y verde)

Lapiceros de tinta líquida

Molde para dibujo de ojos

Regla de 50 centímetros

Regla escuadra de 90 grados de 50 cm por 50 cm

Regla escuadra de 90 centímetro de 30 cm por 20 cm

Cajas para embalar las ranas producidas

Cinta de embalaje

Cortador de papel A4

Tijeras

Cronómetro digital

Cámara fotográfica

Cámara de video

Hojas de control para toma de datos

Laptop con Excel 2013 y Minitab 18,1 instalado para desarrollo de

informe.

Manual de funciones por áreas

ACTIVIDADES DEL PROCESODE FABRICACIÓN DE MODELOS DE

ORIGAMI UTILIZANDO EL METODO PULL

ÁREA DE VENTAS

Realiza la venta de ranas por color a los clientes.

Determina si se ha cumplido con el pedido del cliente.

Evalúa el porcentaje de pedidos cumplidos contra los no cumplidos.

Para determinar la cantidad de venta de ranas a través de un proceso aleatorio

utilizando 1 dado. Para la cantidad de ranas verdes tire un dado y el resultado

multiplíquelo por 8 solo si el valor obtenido del dado es mayor o igual a 4. Para

la cantidad de naranjas tire un dado y el resultado multiplíquelo por 8 solo si el

valor obtenido es mayor o igual a 4. El resto de cantidad de ranas amarillas

resulta de restar la demanda de ranas menos la cantidad de ranas verdes y

naranjas)

ÁREA DE PRODUCCIÓN

Recibe la orden de producción calculada por el Área de Planificación.

Recibe los materiales requeridos para fabricar las ranas del Almacén de

Materiales.

Fabricará las ranas según lote de producción

calculado por el Área de Planificación. Envia las

ranas fabricadas al Almacén de Productos

Terminados.

La producción de las ranas será realizada por 03 trabajadores. Un trabajador

para cada color de rana. Se fabricará las ranas desde el trazo hasta la entrega

al almacén de productos terminados encajados según color. Cada integrante

deberá producir una rana desde el inicio hasta el final (producción artesanal).

Cada rana será envasada en una caja donde se indique en una etiqueta la

fecha de producción, código del trabajador (código universitario), cantidad y

color de las ranas producidas.

ACTIVIDADES DEL PROCESO DE FABRICACIÓN DE UNA RANA

I. Realizar el trazo en el papel A4 de color con las medidas de: ranas

verdes (28cm x14 cm), naranjas (26cm x 13cm), y amarillas (24cm x

12cm).

II. Cortar el papel con las medidas especificadas utilizando el

cortador de papel A4.

III. Doblar el papel

IV. Armar el cuerpo de la rana formado un rombo uniforme

V. Armar el tronco de la rana

VI. Desplegar las extremidades (patas)

VII. Hacer el pliegue del cuerpo

VIII. Pintarle los ojos de la rana

IX. Verificar si el producto cumple con las características de calidad

(tamaño, Color y cantidad)

Actividades.

1. formar un equipo de 9 personas.

2. Documentar el proceso de la elaboración de cada uno de los 3 productos:

ranas verdes (28cm x14 cm), naranjas (26cm x 13cm), y amarillas (24cm

x 12cm).

3. Al finalizar los 30 min contar cuántos se producen de los tres colores de

ranas utilizando flujo continuo con el objetivo de elaborar la mayor

cantidad de los tres productos en este tiempo.

4. Productos elaborados de cada modelo y llenar las dos primeras columnas

de la tabla que se presenta.

5. De acuerdo a los datos que se obtuvieron en el punto anterior implementar

la herramienta de manufactura celular, cambiando la distribución de flujo

continuo a manufactura celular. Se conformaran 3 celulas para fabricar

los tres tipos de colores de rana. Cada calula deberá estar formado por 3

personas y teniendo como objetivo disminuir el tiempo de elaboración de

los productos y aumentar la cantidad de producto elaborado.

6. Una vez realizado los cambios iniciar la producción de los 3 tipos de ranas

durante 10 min, terminando el tiempo de contar la cantidad de productos

que se elaboraron con la implementación de manufactura celular, llenar

las dos últimas columnas de tabla.

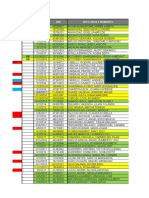

FLUJO CONTINUO MANUFACTURA CELULAR

RANAS

CANTIDAD TIEMPO CANTIDAD TIEMPO

VERDES 48 8708 seg 6 600 seg.

NARANJAS 32 7153 seg 9 600 seg.

AMARILLAS 16 3560 seg 10 600 seg.

CUESTIONARIO

1. ¿Qué medidas tomaron para implementar la herramienta manufactura

celular?

Lo que se hizo fue crear equipos de 3 personas, cada equipo se

encargaba de hacer una rana de un color y por cada equipo había un

inspector que aseguraba la calidad de las ranas.

Anda mungkin juga menyukai

- Matriz LegalDokumen80 halamanMatriz LegalJRIISSBelum ada peringkat

- Campaña NutricionalDokumen1 halamanCampaña NutricionalJRIISSBelum ada peringkat

- Sig-Ma-001 Manual Sig v3Dokumen18 halamanSig-Ma-001 Manual Sig v3JRIISSBelum ada peringkat

- Del Ande Alimentos SacDokumen1 halamanDel Ande Alimentos SacJRIISSBelum ada peringkat

- Firma 001Dokumen1 halamanFirma 001JRIISSBelum ada peringkat

- Solicitud - 001 InsDokumen1 halamanSolicitud - 001 InsJRIISSBelum ada peringkat

- Presupuesto Clisova y Cruz Divina Los Andes - EmosDokumen10 halamanPresupuesto Clisova y Cruz Divina Los Andes - EmosJRIISSBelum ada peringkat

- Listado de Epp Por Puesto de TrabajoDokumen2 halamanListado de Epp Por Puesto de TrabajoJRIISSBelum ada peringkat

- 997 TDokumen92 halaman997 TJRIISSBelum ada peringkat

- Fotocheck CSST - Red Salud S.A.CDokumen2 halamanFotocheck CSST - Red Salud S.A.CJRIISS50% (4)

- Caso de Abuso SexualDokumen5 halamanCaso de Abuso SexualJRIISSBelum ada peringkat

- Anexo 17-Procedimiento para Comunicaciones Internas y Externas Del SGIDokumen14 halamanAnexo 17-Procedimiento para Comunicaciones Internas y Externas Del SGIJRIISSBelum ada peringkat

- Anexo 17-Procedimiento para Comunicaciones Internas y Externas Del SGIDokumen5 halamanAnexo 17-Procedimiento para Comunicaciones Internas y Externas Del SGIJRIISSBelum ada peringkat

- Bbva Jun:jul 2023Dokumen8 halamanBbva Jun:jul 2023Chantal TorresBelum ada peringkat

- Ajustes ContablesDokumen3 halamanAjustes ContablesJimena Salas RochaBelum ada peringkat

- Casos Prácticos Actualizados AlumnosDokumen15 halamanCasos Prácticos Actualizados AlumnosQuetza RuizBelum ada peringkat

- Balanced ScorecardDokumen11 halamanBalanced ScorecardEricka RuizBelum ada peringkat

- Contabilidad - Clasificación, Nomenclatura y Movimiento de Las CuentasDokumen24 halamanContabilidad - Clasificación, Nomenclatura y Movimiento de Las CuentasJose Fernando Rangel Morales33% (3)

- Evaluacion Final - Escenario 8 - Primer Bloque-Teorico - Virtual - Liderazgo y Pensamiento Estratégico - (Grupo b05)Dokumen15 halamanEvaluacion Final - Escenario 8 - Primer Bloque-Teorico - Virtual - Liderazgo y Pensamiento Estratégico - (Grupo b05)Alejandra CortesBelum ada peringkat

- Formulacion Eje 4Dokumen15 halamanFormulacion Eje 4lrivas24Belum ada peringkat

- Estudio Del TrabajoDokumen15 halamanEstudio Del Trabajokhgw5cpmfrBelum ada peringkat

- Mapa Conceptual MicrofinanzasDokumen1 halamanMapa Conceptual MicrofinanzasJuan PalominoBelum ada peringkat

- Taller Final Auditoria Interna 2020-2Dokumen10 halamanTaller Final Auditoria Interna 2020-2Kmiila MonthessBelum ada peringkat

- JustificacionDokumen11 halamanJustificacionclaudia patricia roncancioBelum ada peringkat

- Sílabo Contabilidad GubernamentalDokumen16 halamanSílabo Contabilidad GubernamentalKatherine A. RocaBelum ada peringkat

- Trabajo de Aplicación de RSEDokumen48 halamanTrabajo de Aplicación de RSEPau CastroBelum ada peringkat

- Modelo Estado de Situación Financiera J.GLOTMAN S.A.SDokumen4 halamanModelo Estado de Situación Financiera J.GLOTMAN S.A.SCamiloAndresAngaritaBelum ada peringkat

- Comprobante Pago 12220243759Dokumen1 halamanComprobante Pago 12220243759karevn10Belum ada peringkat

- Macroflujos JDMDokumen8 halamanMacroflujos JDMLuis AlfBelum ada peringkat

- Customer Experience Management UTP Parte IDokumen52 halamanCustomer Experience Management UTP Parte ILIMABelum ada peringkat

- Decisiones Individuales de Productos y ServiciosDokumen3 halamanDecisiones Individuales de Productos y ServiciosRocio MoralesBelum ada peringkat

- Equilibrio Entre La Demanda y Capacidad Productiva EnsayoDokumen7 halamanEquilibrio Entre La Demanda y Capacidad Productiva Ensayodeyanig gonzalezBelum ada peringkat

- Costos ABCDokumen25 halamanCostos ABCAle JitaBelum ada peringkat

- Organigrama Optica Don CarlosDokumen4 halamanOrganigrama Optica Don CarlosDIANA PATRICIA CHUNGA LOROBelum ada peringkat

- Presentación Generación Idea de NegocioDokumen9 halamanPresentación Generación Idea de NegocioJavier Alexander MATEUS PRADABelum ada peringkat

- Módulo 3 - Diseño de Un Proyecto de Big Data - Revisión Del IntentoDokumen10 halamanMódulo 3 - Diseño de Un Proyecto de Big Data - Revisión Del IntentoMaximiliano Morales MoralesBelum ada peringkat

- ACTIV 5 Modelos de Diagnostico - GERENCIA ESTRATEGICADokumen15 halamanACTIV 5 Modelos de Diagnostico - GERENCIA ESTRATEGICAmoniBelum ada peringkat

- Estados Financieros Club Camuri Garande ACDokumen55 halamanEstados Financieros Club Camuri Garande ACalexanderjosezerpaBelum ada peringkat

- Quiz 2 - Derecho LaboralDokumen15 halamanQuiz 2 - Derecho LaboralMADEPICUVABelum ada peringkat

- Evidencia de Aprendizaje Semana 4Dokumen6 halamanEvidencia de Aprendizaje Semana 4Roberto leonBelum ada peringkat

- Guía de Marketing IACCDokumen19 halamanGuía de Marketing IACCRodrigo Alejandro Lahoz PosadaBelum ada peringkat

- TPMDokumen17 halamanTPMCata Gonzalez HofflingerBelum ada peringkat

- Estado de Productos VendidosDokumen9 halamanEstado de Productos VendidosRamonBelum ada peringkat