Manual Parte 3

Diunggah oleh

Juan Miguel Leon FranciscoHak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Manual Parte 3

Diunggah oleh

Juan Miguel Leon FranciscoHak Cipta:

Format Tersedia

DESHIDRATACIÓN DE GAS NATURAL

TABLA DE CONTENIDO

1. INTRODUCCION

2. EL GAS NATURAL

2.1. Gas Natural

2.1.1. Denominación del gas natural según su composición

2.1.2. Contaminantes del gas Natural

2.2. Deshidratación del gas natural e inhibición de hidratos

2.2.1. Contenido de agua del gas natural saturado

2.2.2. Métodos para la deshidratación del gas natural

a. Absorción

b. Adsorción

c. Expansión-Refrigeración

2.2.3. Formación de hidratos en el gas natural

2.2.4. Condiciones que afectan la formación de hidratos

2.2.5. Métodos para inhibir formación de hidratos en el gas natural

3. PROCESOS DE DESHIDRATACION POR TEG

3.1. Propiedades del trietilenglicol (TEG)

3.1.1. Propiedades físicas

3.1.2. Propiedades químicas

3.2. Descripción del proceso de deshidratación del gas natural mediante

Absorción con trietilenglicol (TEG)

3.3. Descripción equipos básicos en unidades de deshidratación por TEG

3.3.1. Depurador de entrada

3.3.2. Torre contactora

3.3.3. Válvula de expansión y control de nivel de glicol rico

3.3.4. Separador glicol-hidrocarburos

3.3.5. Filtros de glicol

3.3.6. Intercambiadores de calor

3.3.7. Rehervidor de glicol

3.3.8. Columna de destilación

3.3.9. Equipos y tecnologías de regeneración mejorada

DESHIDRATACION DEL GAS NATURAL 206

a. Gas despojador “stripping”

b. Coldfinger®

3.3.10. Tanque acumulador de glicol pobre

3.3.11. Bombas de glicol pobre

3.3.12. Unidad de Recuperación de Aromáticos (URA)

VARIABLES DE CONTROL DE PROCESO

4.1. Temperatura del gas de entrada

4.2. Presión del gas de entrada

4.3. Presión en el tanque separador de glicol

4.4. Temperatura en el rehervidor de glicol

4.5. Temperatura de vapor sobrecalentado en la columna de destilación

4.6. Tasa de Circulación de Glicol

4.7. Tasa de Circulación del Gas de Despojamiento

4.8. pH del Glicol

4.9 Temperatura del condensador de los vapores del tope de la columna de

destilación

DESHIDRATACION DEL GAS NATURAL 207

5. CONSIDERACIONES GENERALES: OPERACIÓN Y MANTENIMIENTO

5.1. Problemas Operacionales Típicos en una Planta Deshidratadora de

Glicol

5.1.1. Condición del Gas de Entrada (contaminantes, etc.)

5.1.2. Torre Contactora

a. Deshidratación Insuficiente

b. Espuma

c. Cloruro de Calcio

5.1.3. Columna Destiladora (Stripper)

5.1.4. Rehervidor

a. Contaminación con Sales

b. Degradación del Glicol

c. Gases Ácidos

5.1.5. Tanque Acumulador de Glicol Pobre

5.1.6. Intercambiadores de Calor

5.1.7. Bombas de Glicol

a. Confiabilidad.

b. Sobre circulación

c. Baja circulación

5.1.8. Filtros

5.2. Cuidados del Glicol

5.2.1. Oxidación

5.2.2. Descomposición Térmica

5.2.3. Control de pH

5.2.4. Contaminación por sal

5.2.5. Hidrocarburos

5.2.6. Espuma

5.3. Como Reducir las Pérdidas de Glicol

5.4. Control de emisiones en plantas de glicol

5.4.1. Fuentes de emisión de contaminantes

5.4.1.1. Fugas y derrames de glicol

5.4.1.2. Subproductos de la combustión

5.4.1.3. Venteo de gas en columna despojadora

5.4.2. Control de emisiones

5.4.2.1. Quemadores de tubos de fuego directo

5.4.2.2. Separador de glicol-gas-condensado o tanque de

expansión

DESHIDRATACION DEL GAS NATURAL 208

6. DETECCIÓN DE FALLAS OPERACIONALES

6.1. Mantenimiento e inspección

6.1.1 Equipos de medición

6.1.2 Lista de revisión de variables operacionales

6.2 Detección de fallas operacionales

6.2.1. Variación de flujo de gas de alimentación

6.2.2. Variación de la temperatura del gas de alimentación

6.2.3. Variación de la presión del gas de alimentación

6.2.4. Alto punto de rocío en el gas tratado

6.2.5. Circulación de glicol insuficiente

6.2.6. Concentración de glicol insuficiente

6.2.7. Baja temperatura del rehervidor

6.2.8. Alta presión en el rehervidor

6.2.9. Alta temperatura en tope de torre despojadora

6.2.10. Ensuciamiento de tubos en el rehervidor

6.2.11. Alta caída de presión en el Contactor

6.2.12. Temperatura de glicol pobre al Contactor

6.2.13. Temperatura de glicol pobre a bomba

6.2.14. Altas pérdidas de glicol

6.2.15. Contaminación del glicol

7. PROBLEMAS Y CASOS DE ESTUDIO

7.1. Caso No.1

7.2. Caso No.2

7.3. Caso No.3

DESHIDRATACION DEL GAS NATURAL 209

DESHIDRATACIÓN DE GAS NATURAL

1. INTRODUCCION

En 1.930 E.G. Hammerschmidth asoció las dificultades experimentadas en la

transmisión de gas natural por las Tuberías, con la formación de hidratos

generados del agua y los compuestos de bajo peso molecular en el gas.

La información técnica presentada indicaba que el hidrato no se formaría en

ausencia de agua libre. Por lo que se comenzó el proceso de deshidratación del

gas hasta un punto de rocío, de tal manera que estuviera por debajo de la

temperatura más baja en la tubería de transmisión.

El gas natural está asociado normalmente con el agua en forma de vapor, a la

temperatura y presión a las cuales es transportado en la tubería.

Los hidratos son cristales formados por la combinación de agua con hidrocarburos

livianos (butanos, propano, etano y metano) y/o gases ácidos (C02 y H2S) a las

siguientes condiciones:

2. EL GAS NATURAL

2.1. Gas Natural

El gas natural es una mezcla de hidrocarburos gaseosos formada principalmente

por los miembros más volátiles de la serie parafínica de hidrocarburos,

particularmente metano y cantidades decrecientes de compuestos más pesados,

que se acumula en las capas del subsuelo acompañado o no de petróleo crudo.

El gas natural también puede contener cantidades variables de otros gases no

hidrocarburos como vapor de agua, dióxido de carbono, sulfuro de hidrógeno y

nitrógeno, entre otros. La teoría más aceptada que explica el origen del gas

natural y del petróleo indica que estos se producen por la transformación lenta de

materia orgánica animal y vegetal, especialmente de especies marinas

microscópicas, sepultadas durante millones de años a grandes profundidades.

En la tabla 2.1 se indica la composición típica del gas natural y algunas

propiedades de sus componentes.

DESHIDRATACION DEL GAS NATURAL 210

Peso Temp. Presión Liq. Cond. Poder

Componente % Molar Molecular crítica crítica Del gas calorífico

(lb/lb-mol) (°R) (lppca) (gal/Mpcn) (btu/pcn)

C1 55-98 16,043 343,1 667,03 - 1010,0

C2 0,1-20 30,070 549,5 706,63 26,68 1769,6

C3 0,05-12 44,097 665,6 616,12 27,49 2516,1

i-C4 0,05-3 58,123 734,6 529,10 32,64 3251,9

n-C4 0,02-2 58,123 765,2 550,56 31,46 3262,3

i-C5 0,01-0,8 72,150 828,7 483,56 36,51 4000,9

n-C5 0,01-0,8 72,150 845,5 488,78 36,14 4008,9

C6 0,01-0,5 86,177 913,7 438,74 41,03 4755,9

C7 0,01-0,5 100,204 972,4 397,40 46,02 5502,7

C8 - 114,231 1023,7 361,14 51,07 6248,9

C9 - 128,258 1070,3 332,14 56,16 6996,5

C10 - 142,285 1111,9 306,03 61,26 7742,9

N2 0,01-0,5 28,014 227,2 493,13 - -

CO2 0,2-30 44,010 547,6 1070,82 - -

H2S ppm-28 34,082 672,3 1300,00 - -

Tabla 2.1. Composición típica del gas natural y propiedades de sus componentes

DESHIDRATACION DEL GAS NATURAL 211

2.1.1. Denominación del gas natural según su composición

Gas húmedo: (1) Gas con contenido de agua o un gas que no ha sido

deshidratado.

Gas seco: (1) Gas cuyo contenido de agua fue reducido por un proceso de

deshidratación.

Gas rico: contiene alta proporción de componentes pesados, de él se pueden

obtener apreciables cantidades de hidrocarburos líquidos (C3+).

Gas pobre: está formado principalmente por metano (85-90%) y pequeñas

cantidades de componentes condensables.

Gas ácido: contiene importantes cantidades sulfuro de hidrógeno (H2S) y dióxido

de carbono (CO2), los cuales son altamente corrosivos. El H2S en su estado

natural y el CO2 en presencia de agua.

Gas dulce: no contiene o contiene muy poca cantidad (trazas) de H2S y CO2. Los

gases naturales en Venezuela contienen pequeñas cantidades de estos

compuestos [9].

2.1.2. Contaminantes del gas Natural

Amoníaco (NH2)

Sulfuro de Hidrógeno (H2S)

Cianuro de Hidrógeno (HCN)

Dióxido de Carbono (CO2)

Sulfuro de Carbonilo (COS)

Disulfuro de Carbono (CS2)

Mercaptanos (RSH)

Nitrógeno (N2)

Agua (H2O)

Dióxido de Azufre (SO2)

La remoción de estos contaminantes es necesaria por razones de seguridad,

control de corrosión, especificaciones de productos de gas y/o líquidos, para

prevenir congelamiento a bajas temperaturas, para disminuir los costos de

compresión, para prevenir la contaminación de catalizadores corriente a bajo de

las facilidades de producción y para cumplir con las especificaciones ambientales

vigentes.

2.2. Deshidratación del gas natural e inhibición de hidratos

Todo el gas natural que se produce en los pozos contiene agua, parte de ella en

estado líquido que es separada en las estaciones de flujo. No obstante, el gas

permanece saturado en vapor de agua. La cantidad de agua que contiene el gas

natural saturado depende de la presión, temperatura y composición del gas

DESHIDRATACION DEL GAS NATURAL 212

producido. El efecto de la composición se incrementa con la presión y es

particularmente importante si el gas contiene H2S y/o CO2 en altas proporciones.

Razones para deshidratar el gas natural:

Disminuir el punto de rocío del gas para evitar la condensación de agua libre

durante la transmisión y en los procesos, donde la acumulación en puntos

bajos a lo largo de las tuberías reduce la capacidad de flujo y ocasiona daños

a equipos.

Disminuir la tasa de corrosión, especialmente en presencia de CO2.

Prevenir la formación de hidratos que pueden bloquear el flujo en las líneas de

transmisión, válvulas, conexiones y equipos.

Cumplir con las especificaciones de transmisión, distribución y venta de gas al

mercado interno, típicamente 7 lbmH2O/MMpcn.

El agua incrementa el volumen específico del gas y disminuye su poder calorífico.

2.2.1. Contenido de agua del gas natural saturado

El contenido de agua saturada en un gas depende de la presión, la temperatura y

de la composición. El efecto de la composición aumenta con la presión y es

particularmente importante si el gas contiene CO2 y/o H2S.

Para estimar el contenido de agua del gas natural saturado y la temperatura de

rocío de un gas no saturado se han desarrollado varios métodos. La figura 2.1, es

un ejemplo de la correlación de McKetta y Wehe, que ha sido ampliamente usada

por muchos años en la deshidratación de gas natural dulce.

2.2.2. Métodos para la deshidratación del gas natural

El proceso usado para remover agua del gas natural y de los líquidos del gas

natural es denominado deshidratación. Se han desarrollado varios métodos para

deshidratar el gas natural, la selección de uno de ellos depende principalmente de

la reducción del punto de rocío requerida y una evaluación económica. Los más

usados son:

a. Absorción

Consiste en la absorción del vapor de agua por líquidos higroscópicos como los

glicoles, que tienen gran afinidad con esta y son fácilmente regenerados,

permitiendo su uso continuo. La reducción del punto de rocío del gas por debajo

de 0 ºF a 1.200 lppcm se dificulta por este método.

DESHIDRATACION DEL GAS NATURAL 213

b. Adsorción

Utilizando sólidos que adsorban el agua específicamente, como el tamiz

molecular, gel de sílice y aluminatos. Estos materiales se caracterizan por tener

una estructura porosa de gran área superficial con afinidad al agua y pueden

reducir la humedad del gas hasta 0,1 ppm, equivalente a un punto de rocío

de -150 ºF.

c. Expansión-Refrigeración

Mediante el efecto Joule-Thompson se enfría el gas por la caída de presión en

dispositivos adecuados y luego es separada la fase líquida que se forma. Como

produce una gran caída de presión en el gas, se usa sólo cuando el objetivo

primario es recuperar condensados.

DESHIDRATACION DEL GAS NATURAL 214

Figura 2.1. Correlación de McKetta y Wehe para estimar el contenido de agua de

un gas saturado

DESHIDRATACION DEL GAS NATURAL 215

2.2.3. Formación de hidratos en el gas natural

Los hidratos son compuestos sólidos cristalinos con apariencia de “hielo” que se

forman en la corriente de gas por una reacción con el agua. Su composición es

aproximadamente un 10% hidrocarburos (generalmente compuestos livianos como

butanos, propano, etano, metano y gases ácidos) y un 90% de agua. Su gravedad

específica es 0,98 y flotan en el agua pero no en los hidrocarburos líquidos.

La formación de hidratos en el gas natural ocurrirá al incrementarse la presión y/o

disminuir la temperatura por debajo del punto de rocío. La presencia de H2S en el

gas natural ocasiona temperaturas de formación de hidrato sustancialmente altas

a una presión determinada. El CO2 generalmente tiene un impacto mucho menor

y con frecuencia reduce dicha temperatura.

2.2.4. Condiciones que afectan la formación de hidratos:

Condiciones Primarias:

Gas con agua libre o cerca del punto de rocío.

Baja temperatura

Alta presión

Composición

Condiciones Secundarias:

Alta velocidad

Agitación

Pulsaciones de presión

Lugar físico para la formación y aglomeración de cristales, tal como el codo de una

tubería, una placa orificio, un termopozo o escamas en la tubería.

Salinidad

En general, la formación de hidratos puede ocurrir con un aumento de presión y/o

una reducción de la temperatura, para formar las condiciones.

2.2.5. Métodos para inhibir la formación de hidratos en el gas natural

En algunos casos, la deshidratación del gas puede no ser práctica o

económicamente factible, en estos casos, el uso de inhibidores puede ser un

método efectivo para prevenir la formación de hidratos. Esto consiste en inyectar

metanol o un glicol aguas arribas del punto donde ocurrirá la formación de hidratos

según lo predicen las condiciones del gas. Luego el glicol o metanol puede ser

recuperado de la fase acuosa, regenerado y reinyectado.

Los inhibidores proveen cierta deshidratación, pero su principal función en este

tipo de operación es actuar como “agente anticongelante”, suprimiendo la

formación de hidratos. A condiciones criogénicas, con temperaturas inferiores a -

DESHIDRATACION DEL GAS NATURAL 216

40 ºF, se prefiere el metanol porque los glicoles se hacen viscosos y su

recuperación se dificulta.

Para la inyección continua en procesos con temperaturas mayores a -40 ºF los

glicoles, etilén, dietilén y trietilenglicol, ofrecen ventajas económicas sobre el

metanol, ya que pueden recuperarse por destilación gracias a su baja presión de

vapor, estabilidad al calor y a la descomposición química, y porque son menos

tóxicos y corrosivos que el metanol.

DESHIDRATACION DEL GAS NATURAL 217

3. PROCESOS DE DESHIDRATACION POR TEG

3.1. Propiedades del trietilenglicol (TEG)

3.1.1. Propiedades físicas

El trietilenglicol, conocido en la industria como TEG, es un compuesto orgánico

líquido de la familia de los alcoholes múltiples, poco volátil, caracterizado por dos

grupos hidroxilo y dos grupos éter, que contribuyen a su alta solubilidad en agua,

higroscopía, propiedades solventes y alta reactividad con muchos compuestos

orgánicos. Se degrada fácilmente en medio ácido o en presencia de oxígeno

produciendo ácidos orgánicos. En la tabla 3.1 se indican las propiedades físicas y

termodinámicas más importantes del trietilenglicol y el agua.

Propiedad TRIETILENGLICOL (TEG)

Fórmula molecular C6H14O4

Peso molar 150,17

Temperatura de ebullición normal (ºF) 531

Temperatura de descomposición (ºF) 404 ºF

Densidad estándar (lbm/gal) / (lbm/pie3) 9,41 / 70,4

Viscosidad a 25°C (centipoise) 37.3

Temperatura crítica (ºR) 1308,6

Presión crítica (psia) 484,97

Tabla 3.1. Propiedades físicas y termodinámicas del trietilenglicol

El trietilenglicol puede formar soluciones con el agua en cualquier proporción y con

muchos compuestos orgánicos. Los gases ácidos, compuestos aromáticos y

aminas se disuelven con facilidad en él.

Por sus características, el trietilénglicol tiene los siguientes usos: deshidratación

de gas natural (53%), solvente (12%), plasticida (12%), poliuretanos (8%),

humectante (4%) y fabricación de resinas de poliéster insaturadas (4%), y en

menor grado es usado como anticongelante, refrigerante, fluido hidráulico, en la

fabricación de tintas para impresión, lubricante para textiles y resinas.

3.1.2. Propiedades químicas

El trietilenglicol, como todos los alcoholes saturados al oxidarse se convierte en

ácido. Una reacción particularmente importante en las plantas deshidratadoras de

gas con glicol es la del alcohol (trietilenglicol) con los ácidos producto de su

oxidación, para formar ésteres.

DESHIDRATACION DEL GAS NATURAL 218

Los ésteres producidos por esta reacción de oxidación, tienen muy poca afinidad

por el agua y tienden a formar gomas y partículas con los sólidos que puede

contener el glicol en suspensión o disueltos.

3.2. Descripción del proceso de deshidratación del gas natural mediante

absorción con trietilenglicol (TEG)

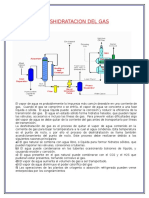

Este proceso para la deshidratación de gas natural se basa en la absorción del

agua contenida en el gas a alta presión y baja temperatura utilizando como líquido

absorbente el trietilenglicol y la posterior reconcentración (llamada regeneración)

de la solución trietilenglicol-agua por destilación a baja presión y alta temperatura

para su reutilización continua en el proceso.

En la figura 3.1 se presenta un diagrama esquemático de procesos, simplificado,

el cual se describe a continuación.

En el depurador de entrada el gas húmedo es liberado de partículas y líquidos

antes de entrar por el fondo de la torre contactora, mientras que la solución de

glicol pobre lo hace por el tope. A medida que el gas asciende por la torre va

siendo despojado del agua, hasta que al salir por el tope del contactor el contenido

de agua cumple con el nivel requerido. Entonces se dirige a un depurador de

salida y de allí a su destino final.

La solución de glicol rica en agua sale por el fondo de la torre contactora, se le

reduce la presión y es precalentada para introducirla en un separador de fases, el

cual opera generalmente entre 40 - 105 lppca, donde se liberan los gases que

fueron absorbidos en la torre contactora y de algunos hidrocarburos líquidos.

Posteriormente el glicol rico pasa a través de filtros de cartucho y carbón activado,

en los que se remueven los compuestos indeseables provenientes de la corrosión

interna de los equipos y líneas, así como productos de la degradación del glicol y

sólidos que pudieron llegar a la torre con el gas húmedo. Al salir de los filtros la

solución de glicol rico intercambia calor con la solución de glicol pobre proveniente

del acumulador de glicol regenerado.

La solución de glicol rico precalentada es introducida a la columna de destilación y

su temperatura elevada por debajo de 404 ºF en el rehervidor (a presión muy

cercana a la atmosférica), logrando que el agua absorbida se desprenda de la

solución en forma de vapor por el tope de la columna destiladora y de esta manera

se reconcentra la solución trietilenglicol-agua hasta lo requerido para deshidratar

el gas en la torre contactora.

DESHIDRATACION DEL GAS NATURAL 219

Figura 3.1. Esquema de proceso planta de deshidratación con TEG

DESHIDRATACION DEL GAS NATURAL 220

3.3. Descripción de los equipos básicos de una unidad de deshidratación de

TEG

Un sistema básico de deshidratación por glicol esta formado por los siguientes

equipos:

3.3.1. Depurador de entrada

Es un tanque de separación bifásico que tiene por objetivo remover el agua

líquida, hidrocarburos pesados y partículas sólidas que pueden ser arrastradas por

el gas a la entrada de las torres contactoras. Esto reduce considerablemente

muchos problemas posteriores en la torre contactora y en la regeneración de

glicol. Algunas torres deshidratadoras tienen el depurador de entrada incorporado

en el fondo.

Los depuradores de entrada son necesarios en aquellas plantas donde el gas se

enfría antes de entrar a la torre contactora, ya que la disminución de la

temperatura puede sobresaturar el gas en agua e hidrocarburos y deben ser

removidos antes de entrar a la zona de contacto del absorbedor o torre contactora.

Los líquidos acumulados en este separador son drenados al sistema de

recolección de la planta, generalmente de forma automática.

3.3.2. Torre contactora

Es una torre de platos o empacada, donde el gas natural se pone en contacto (en

contracorriente) con la solución de glicol. El glicol entra por el tope de la torre

pobre en agua y sale por el fondo enriquecido, mientras que el gas entra saturado

en agua por el fondo y sale seco por el tope. Por lo general, la torre contactora

está equipada con 8 platos de burbujeo y proporciona alrededor de 2,5 etapas

teóricas de contacto, pero al aumentar el número de platos se hace menor la

recirculación de glicol necesaria y por ende disminuyen las pérdidas de este.

Por la tendencia del trietilenglicol a formar espumas, se recomienda una

separación entre platos de 24 pulgadas. Los modernos empaques estructurados

ofrecen mayor capacidad (torre de menor diámetro) y eficiencia que los platos de

burbujeo. Pueden manejar caudales bastante menores a su capacidad máxima y

requieren menor altura de contacto que las columnas de platos para ofrecer un

determinado número de etapas teóricas. En las contactoras de gas-glicol

generalmente se usan 15 pies de un solo lecho empacado de 250 m2/m3 de área

específica que provee alrededor de 3 etapas teóricas de contacto.

La temperatura de operación óptima de la torre contactora está entre 80 y 120 ºF.

A menor temperatura el trietilenglicol es muy viscoso y a mayor temperatura el

contenido de agua del gas será mayor, así como las pérdidas de glicol con el gas

DESHIDRATACION DEL GAS NATURAL 221

seco. También se recomienda que el glicol entre a una temperatura diferencial con

respecto al gas de 10 a 15 ºF para evitar la condensación de hidrocarburos dentro

de la torre.

Figura 3.2. Torres contactoras y aeroenfriadores de gas húmedo.

Las torres contactoras tienen el depurador de entrada integrado en el fondo

El caudal de glicol óptimo oscila entre 1,5 y 4 gal/lbmH2O removida, dependiendo

del número de etapas de contacto ofrecidas por la torre contactora. Aumentar el

caudal de glicol utilizado, en algunos casos, es una efectiva forma de lograr un

menor contenido de agua en el gas seco. Pero estudios previos indican como

caudal óptimo de circulación 3 gal/lbmH2O removida, puesto que a mayor

circulación el proceso pierde eficiencia, sobrecarga la unidad de regeneración,

incrementa la absorción de impurezas contenidas en el gas que contaminan el

glicol, incluidos BTEX y COVs que son liberados en la regeneración, pero este

caudal es suficientemente elevado para garantizar la aproximación a la humedad

de equilibrio del gas seco en torres contactoras con más de dos etapas teóricas de

contacto.

Eliminadores de niebla

La instalación de un buen dispositivo eliminador de niebla en el tope de las torres

contactoras de glicol es de especial importancia para reducir las pérdidas de TEG

por arrastre con el gas seco. En torres con empaque estructurado, el caudal

permisible de gas puede estar limitado por este eliminador de niebla y no por el

empaque. Esto es particularmente cierto cuando la viscosidad del glicol excede los

15 centipoise, o tiene una temperatura menor a 100 ºF.

DESHIDRATACION DEL GAS NATURAL 222

Figura 3.3. Eliminadores de niebla utilizados en torres deshidratadoras de gas

natural con trietilenglicol. Izquierda, eliminador de niebla de malla de alambre “wire

mesh”. Centro, eliminador de niebla de empaque de vena contracta “vane pack”.

Derecha, diagrama de funcionamiento del empaque de vena contracta.

3.3.3. Válvula de expansión y control de nivel de glicol rico

El glicol rico sale del contactor a la presión del gas, por ello es necesaria una

válvula de expansión que reduzca la presión hasta la del separador glicol-

hidrocarburos, típicamente 60 lppcm. Esta válvula también permite controlar el

nivel de glicol en el fondo de la torre contactora. Las plantas que disponen de

bombas Kimray PV, no necesitan de esta válvula, ya que la bomba cumple esta

función también.

3.3.4. Separador glicol-hidrocarburos

Este separador recibe el glicol rico y separa el gas, condensados e inclusive

asfaltenos absorbidos por el glicol en la torre contactora. El gas liberado puede

usarse como combustible y los hidrocarburos líquidos separados son drenados al

sistema de recolección. El tiempo de retención de este separador es generalmente

de 20 a 45 minutos. Opera a una temperatura superior a la de la torre contactora y

de 50 a 75 lppcm de presión. Está equipado con medidores de nivel de glicol y

condensados, así como válvulas para controlarlos. Si es un separador bifásico

(TEG/Gas) debe tener un tiempo de residencia mínimo de 5 minutos.

Internamente estos separadores cuentan con placas de rebose para separar por

diferencia de densidades el glicol y los hidrocarburos líquidos, así como un

compartimiento para la recolección de los hidrocarburos sobrenadantes

(condensados) y una bota para drenar los hidrocarburos pesados (asfaltenos),

dejando salir por el tope mediante un control de presión los gases desorbidos del

glicol. Este separador instalado en el ciclo de regeneración de trietilenglicol, si está

adecuadamente diseñado, puede reducir las emisiones del sistema de

regeneración de glicol, como se indica a continuación:

DESHIDRATACION DEL GAS NATURAL 223

Metano: hasta en un 90 %.

Compuestos orgánicos volátiles: hasta en un 40 %.

BTEX: en un 5 %.

La remoción de compuestos no-condensables (como el metano) en el separador

incrementa significativamente la eficiencia de los sistemas de eliminación de BTEX

(condensador), hasta en un 90 %.

Figura 3.4. Separador glicol-hidrocarburos (trifásico), filtros de elementos y de

carbón activado. Planta deshidratadora en el Oriente de Venezuela

Para conocer el tiempo de residencia del glicol rico en los separadores es

necesario estimar su capacidad de líquido. Todos estos separadores son

cilíndricos y generalmente están dispuestos horizontalmente, aunque en pocos

casos están de manera vertical.

3.3.5. Filtros de glicol

Tienen la función de separar impurezas tales como partículas que pudieron ser

arrastradas por el gas, productos de degradación del glicol, hidrocarburos pesados

y productos de la corrosión interna de la planta contenidos en el glicol.

Típicamente se usan dos filtros, uno de cartuchos y otro de carbón activado.

Los filtros de cartucho retienen los sólidos suspendidos y minimizan problemas de

bombeo, obstrucciones en intercambiadores de calor, depósitos en las columnas

de absorción, destilación, despojamiento y en el rehervidor, también reducen la

tendencia a formar espumas del glicol. Se recomienda su diseño para retener

partículas de 5 a 10 micrómetros y trabajar con caídas de presión de 2 lpc

(limpios) hasta 25 lpc (sucios). Se colocan preferiblemente antes de los

intercambiadores de calor y bombas para evitar la formación de depósitos en

estos. El uso de registros de presión diferencial en estos filtros es importante para

asegurar el funcionamiento adecuado.

DESHIDRATACION DEL GAS NATURAL 224

El filtro de carbón activado es usado para remover impurezas disueltas en el TEG,

hidrocarburos pesados, surfactantes, lubricantes de bombas y compresores, así

como productos de la degradación del TEG. Se prefieren filtros de carbón mineral

denso. Este filtro debe ser colocado corriente abajo del de cartuchos y es

ampliamente recomendado reemplazar el lecho de carbón en estos filtros cada 6

meses, con un máximo anual, para evitar la formación de espuma, gomas y

obstrucciones, especialmente cuando el gas tiene gravedad específica mayor a

0,7 o un alto contenido de líquidos condensables.

3.3.6. Intercambiadores de calor

En las unidades de deshidratación con glicol hay dos tipos de intercambiadores,

los intercambiadores glicol/glicol y los intercambiadores gas/glicol. En los

intercambiadores glicol rico/glicol pobre, el glicol rico que viene del separador es

precalentado (algunas veces hasta 300 ºF) con el glicol que sale del tanque

acumulador de glicol pobre (que se enfría hasta 200 ºF) para ahorrar energía en el

rehervidor. Este intercambiador generalmente es de tubo y carcaza, pero en

plantas pequeñas es de doble tubo o un serpentín dentro del acumulador de glicol

pobre. Cuando el tanque acumulador contiene un serpentín, el glicol rico pasa

primero por el serpentín y después por el intercambiador (si lo hay), ya que el

serpentín es ineficiente.

En muchas plantas se dispone de un segundo intercambiador de calor glicol

rico/glicol pobre (llamado de baja temperatura), que tiene la función de precalentar

el glicol rico antes de introducirlo al separador glicol-hidrocarburos, utilizando para

ello el calor del glicol pobre que sale del primer intercambiador glicol/glicol

(llamado de alta). Por lo general, el glicol pobre que sale del intercambiador de

baja temperatura se encuentra muy caliente para introducirlo a la torre de

absorción. En el intercambiador gas/glicol, el glicol pobre sale del intercambiador

glicol/glicol de baja temperatura se enfría con el gas deshidratado que sale de la

torre. Este intercambiador generalmente está fuera de la torre y es de doble tubo.

En grandes plantas deshidratadoras se utiliza un aeroenfriador. Si el glicol se

enfría por debajo de 80 ºF puede absorber excesivamente algunos componentes

del gas y fluir con dificultad por el aumento en su viscosidad.

3.3.7. Rehervidor de glicol

Es el equipo que provee el calor necesario para la regeneración del glicol. Esta

separación es relativamente fácil gracias a la gran diferencia de temperatura de

ebullición que tienen el TEG y el agua. Los rehervidores de glicol generalmente

son calentados por uno o varios quemadores de gas combustible en “U”

sumergidos en el líquido. En algunos casos puede calentarse con vapor de agua o

aceite. Debido a que el TEG se descompone por encima de los 400 ºF, la máxima

temperatura de pared del tubo de calentamiento no puede exceder 475 ºF y el flujo

DESHIDRATACION DEL GAS NATURAL 225

de calor los 6.800 Btu/hr pie2. Típicamente el rehervidor y la columna de

destilación operan a presión atmosférica, lo que asegura una pureza de 98,7% en

el TEG a 400 ºF, que corresponde al punto de burbujeo de la mezcla TEG-agua y

permite la deshidratación del gas a 7 lbmH2O/MMpcn en una torre absorbedora

típica.

La pureza del glicol pobre que sale del rehervidor es determinada casi

exclusivamente por la temperatura y presión de operación del rehervidor, así como

el caudal de gas despojador y agua removida cuando el sistema cuenta con

despojamiento.

3.3.8. Columna de destilación

El vapor generado en el rehervidor es rectificado a través de esta columna, que

por sus dimensiones generalmente es una columna empacada con relleno

aleatorio y que ofrece al menos dos etapas teóricas de contacto. Por lo general la

columna está instalada en el tope del rehervidor y los vapores que salen de este

entran directamente por el fondo de la columna. Su diseño depende de la carga de

gas (vapor de agua y gas despojador) y de líquido (glicol rico y reflujo) que

maneje. La altura típica de la columna es 6 a 15 pies.

DESHIDRATACION DEL GAS NATURAL 226

Figura 3.5. Columna de destilación de glicol y condensador de reflujo.

DESHIDRATACION DEL GAS NATURAL 227

Para evitar la pérdida excesiva de glicol con el vapor de agua removido, se debe

mantener la temperatura en el tope de la columna alrededor de 212 ºF, que

corresponde a la temperatura de ebullición normal del agua, y un reflujo adecuado.

Esta temperatura generalmente es controlada por un serpentín en el tope de la

columna dentro del cual circula glicol rico, en este caso se incluye una válvula de

desviación “by-pass” que actúa manual o automáticamente sobre el caudal de

glicol rico que entra al serpentín/condensador y con ello controla la temperatura de

tope de la columna.

En grandes plantas, se usa un condensador tubular enfriado con agua o aire y un

acumulador de reflujo desde el cual se bombea el reflujo al tope de la columna.

Cuando el sistema de regeneración emplea gas despojador, la temperatura de

tope de la columna adquiere una especial importancia, ya que puede incrementar

las pérdidas de glicol con los vapores de tope.

Figura 3.6. Empaques aleatorios utilizados frecuentemente para el relleno de las

columnas de destilación y despojamiento de los regeneradores de glicol.

DESHIDRATACION DEL GAS NATURAL 228

3.3.9. Equipos y tecnologías de regeneración mejorada

En algunos casos, para obtener la especificación de humedad del gas seco es

necesario en la torre contactora una concentración del glicol pobre mayor que la

obtenida mediante su destilación atmosférica a la máxima temperatura permisible

de operación del rehervidor, que es 400 ºF y proporciona un glicol pobre de 98,7 %

P/P de TEG. En estos casos se dispone de varios procesos para incrementar la

pureza del glicol y se fundamentan en el mismo principio, reducir la fugacidad del

agua en la fase vapor. Esto permite obtener concentraciones de hasta 99,99 %

P/P de TEG sin incrementar la temperatura del rehervidor.

El método más utilizado consiste en la inyección de gas despojador en el

rehervidor o una columna a la salida de este y se conoce frecuentemente como

“stripping”. Adicionalmente a este proceso de “stripping gas”, en este documento

estudiaremos otro proceso patentado para la regeneración del glicol, denominado

Coldfinger®. Los mismos se explican brevemente a continuación.

a. Gas despojador “stripping”

Para aumentar la concentración del glicol pobre se inyecta al sistema de

regeneración una corriente de gas inerte, generalmente gas natural seco, que es

burbujeado a través del glicol por una tubería distribuidora instalada en el fondo

del rehervidor. El gas a estas condiciones permanece inerte, pero disminuye la

fugacidad del agua y del TEG, produciendo un efecto similar a disminuir la presión

de operación del rehervidor y columna de destilación. El gas despojador en todo

caso sale por el tope de la columna de destilación con el vapor de agua. De esta

manera puede lograrse una pureza de hasta 99,5 % en peso de TEG a presión

atmosférica. El flujo de gas de despojamiento puede ser de 2 a 10 PCN/gal de

glicol, a mayor tasa de gas no hay mayor despojamiento de agua del glicol.

Para llevar a más de 99,5 % la concentración del glicol que sale del rehervidor,

este se introduce por una columna despojadora antes del acumulador de glicol

pobre. Esta es una columna empacada generalmente con el mismo relleno que la

columna de destilación, en la cual tienen contacto en contracorriente el gas

despojador y el glicol pobre, que puede llegar a 99,99 % P/P de TEG. El gas

despojador, va luego al rehervidor y de allí a la columna de destilación para salir

finalmente con los vapores de tope.

En la figura 3.7 se ilustra la configuración típica de un regenerador con una

columna despojadora.

DESHIDRATACION DEL GAS NATURAL 229

GASES VENTEADOS HACIA EL

MECHERO O EL RECICLO

GLICOL RICO GLICOL RICO

GLICOL RICO

COLUMNA DE

DESTILACION

REHERVIDOR

GAS COMBUSTIBLE

GAS DE DESPOJAMIENTO

TANQUE

ACUMULADOR DE

GLICOL

BOMBA DE GLICOL

Figura 3.7. Configuración típica de un regenerador de glicol con gas de

despojamiento “stripping gas”

En la figura 3.8 se muestra la concentración del glicol pobre obtenido en los

sistemas de regeneración con columna despojadora en función de las condiciones

de operación del sistema.

DESHIDRATACION DEL GAS NATURAL 230

Figura 3.8. Efecto del gas de despojamiento en la regeneración del TEG a

diferentes condiciones de operación

Según sea el tipo de empaque de las columnas de regeneración, se pueden

emplear los valores de HETP indicados en la tabla 3.2 para la absorción o

desorción puramente física (cuando no hay reacción química).

Tipo de empaqueHETP (pie)Empaque estructurado1,30Empaque aleatorio de 1

pulgada1,45Empaque aleatorio de 1 ½ pulgada1,95Empaque aleatorio de 2

pulgada2,65

Tabla 3.2. Altura equivalente a una etapa teórica de contacto de los empaques

más usados en columnas despojadoras y destiladoras de glicol

b. Coldfinger®

En la figura 3.9 se ilustra la configuración de las unidades basadas en esta

tecnología de regeneración. Los sistemas Coldfinger® proveen una mayor pureza

del glicol pobre introduciendo un serpentín de enfriamiento (generalmente enfriado

DESHIDRATACION DEL GAS NATURAL 231

con el glicol rico) dentro del espacio ocupado por los vapores del acumulador de

glicol pobre. El serpentín condensa principalmente agua, la cual se retira del

acumulador y se envía a la columna de destilación. Esto permite incrementar la

pureza del glicol pobre entre 99,5 y 99,9 % P/P de TEG. Esta tecnología no

requiere el consumo gas para despojamiento ni aumenta la fugacidad del TEG en

la columna de destilación, por ello, ha ganado terreno frente a la tecnología

Stripping, ya que reduce potenciales pérdidas de glicol por vaporización y las

emisiones de BTEX y COVs con los vapores de tope del regenerador cuando son

venteados al aire.

GASES VENTEADOS HACIA EL

MECHERO O EL RECICLO

GLICOL RICO GLICOL RICO

GAS

ES

COM

BUS

GLICOL RICO TION

COLUMNA DE

DESTILACION

REHERVIDOR

GAS COMBUSTIBLE

GLICOL RICO

ENFRIAMIENTO

MEDIO

TANQUE ACUMULADOR

DE GLICOL

BOMBA DE GLICOL

MEZCLA DE AGUA Y TEG

HACIA LA COL. DEST.

Figura 3.9. Configuración típica de un regenerador con Coldfinger

DESHIDRATACION DEL GAS NATURAL 232

3.3.10. Tanque acumulador de glicol pobre

El glicol pobre que sale del sistema de regeneración es llevado a este tanque

acumulador. Debe ser venteado para evitar la acumulación de gases. No debe ser

abierto a la atmósfera para evitar la oxidación del TEG con el oxígeno del aire y

por ello se incrementa su presión ligeramente introduciendo un gas inerte

(generalmente gas natural). Algunas veces este tanque está equipado con un

serpentín por donde pasa el glicol rico antes de ir al intercambiador glicol/glicol y

por lo general el gas combustible y despojador utilizado en el regenerador es

precalentado en otros serpentines dentro de él. En algunas plantas de

deshidratación pequeñas, el acumulador está integrado dentro del rehervidor y

consiste en un espacio adyacente al rehervidor separado de los quemadores por

una placa de rebose. En estos casos, si el sistema usa gas despojador este se

burbujea desde el fondo del acumulador.

3.3.11. Bombas de glicol pobre

Este equipo es prácticamente la única parte móvil de la planta y el responsable

absoluto por la circulación del glicol a través de la torre contactora y del sistema de

regeneración, constituyendo así el corazón de una planta deshidratadora de este

tipo. Las bombas cuentan con un 100 ó 50% de respaldo (una igual en espera

para entrar en funcionamiento en caso de que una de las bombas operativas falle).

El tipo de bomba más utilizado es desplazamiento positivo, por la elevada presión

de descarga (1.000 a 1.500 lppcm) y potencia hidráulica requerida. Para su diseño

se debe tener en cuenta que el lubricante no puede tener contacto con el glicol,

puesto que provoca espuma. También pueden emplearse bombas centrífugas con

impeler de múltiples etapas, sin embargo la eficiencia mecánica de estas bombas

es menor que el de las bombas de desplazamiento. Las bombas de

desplazamiento en este servicio operan a velocidades alrededor de 300 rpm y a su

descarga se instala un amortiguador de pulsaciones o “pulmón”, para obtener un

flujo más uniforme y continuo de glicol pobre hacia el absorbedor.

DESHIDRATACION DEL GAS NATURAL 233

Figura 3.10. Bombas de glicol. Izquierda, bomba reciprocante Union T-22 d.

Derecha, bomba Kimray modelo 21015PV

En plantas pequeñas y aisladas, donde no se dispone de energía eléctrica, se

utilizan bombas Kimray de intercambio de energía. Estas bombas fueron

desarrolladas en 1957 para utilizar la energía del glicol rico a la presión del

absorbedor como fuente de energía para bombear el glicol pobre a la torre.

Cumplen la función de válvula de expansión y control de nivel del glicol rico en el

fondo de la torre contactora. Las bombas Kimray serie PV (presión-volumen)

transfieren esta energía del glicol rico a un volumen equivalente de glicol pobre, la

energía adicional necesaria para superar las pérdidas por fricción en la bomba y

en las tuberías es suministrada por una línea de gas a la presión del absorbedor.

En las bombas Kimray la velocidad de operación determina el caudal manejado

por la bomba, mientras que la presión de descarga del glicol pobre determina el

caudal de gas requerido. Estas bombas operan a una velocidad mucho menor que

las reciprocantes, alrededor de 15 rpm, y producen consecuentemente un flujo

marcadamente pulsante.

3.3.12. Unidad de Recuperación de Aromáticos (URA)

La función de este equipo es la de enfriar la corriente de salida del tope de la

columna destilación del rehervidor y recolectar los líquidos condensados

(principalmente agua y aromáticos) en el separador del URA. Estos condensados

son bombeados al cabezal de recolección de condensados de la planta. Los no

condensables generalmente se envían a una unidad recuperadora de vapor, o se

emplean en el sistema de gas combustible.

DESHIDRATACION DEL GAS NATURAL 234

4. VARIABLES DE CONTROL DE PROCESO

4.1. Temperatura del gas de entrada

La eficiencia de la planta es sensitiva especialmente a la temperatura del gas

entrante. A presión constante el vapor que contiene el gas entrante aumenta

proporcionalmente a medida que la temperatura es elevada. Por ejemplo: a 600

lppca y 85°F el gas contiene cerca de 58 lb H2O/MMpced, mientras que un gas a

95°F contendrá cerca de 80 lb H2O/MMpced. A mayor temperatura el glicol tendrá

que remover mayor cantidad de agua.

4.2. Presión del gas de entrada

A temperatura constante, el contenido de agua del gas entrante aumenta a medida

que la presión baja. Ejemplo: a 550 lppca y 90°F, el contenido de agua es de 74

lb/MMpced, pero a 400 lppca es de 98 lb/MMpced.

4.3. Presión en el tanque separador de glicol

Las funciones del tanque separador de glicol son las siguientes:

Separar el gas disuelto de la corriente de TEG rico

Remover los hidrocarburos condensados en el glicol

La presión es mantenida en un rango de operación por un controlador que regula

una válvula de venteo de gas hacia el sistema de gas combustible (generalmente).

4.4. Temperatura en el rehervidor de glicol

La salida del gas del tope de la torre contactora puede considerarse en equilibrio

con el glicol seco que sale del rehervidor; por consiguiente la mayor temperatura

del rehervidor de glicol será igual a la temperatura del glicol seco, y a su vez la

temperatura del glicol seco será igual a la temperatura del gas natural seco

tratado. La máxima temperatura recomendada del rehervidor para prevenir la

degradación térmica del glicol es de 400°F; pero la operación del sistema en

temperaturas muy por debajo de este valor (350-375 °F), han demostrado en la

práctica que puede incrementar el contenido de agua en la corriente de glicol seco

hasta el doble. Se recomienda operar el sistema entre 375-400°F, ya que dentro

de este rango no necesariamente existe una degradación directa del glicol y la

eficiencia del sistema es máxima. Exceder de las temperaturas recomendadas en

el rehervidor, puede causar efectos contraproducentes, ya que el glicol tiende a

formar espuma en la torre contactora y a producir inundación prematura en las

bandejas, una solución de glicol viscosa y negrusca indican que hidrocarburos

pesados están siendo arrastrados por el gas y están contaminando el glicol. Un

olor similar al “azúcar quemado” y una solución transparente con una tonalidad

oscura son indicativos que la degradación térmica del glicol ha comenzado.

La degradación del glicol debe ser controlada ya que los productos de

degradación tienen un pH bajo haciéndolos altamente corrosivos, tendiendo a

DESHIDRATACION DEL GAS NATURAL 235

taponar los empaques de las torres y los filtros. En casos severos de degradación

de glicol la capacidad de deshidratación se ve disminuida significativamente.

4.5. Temperatura de vapor sobrecalentado en la columna de destilación

Esta temperatura esta estrictamente relacionada con la cantidad de agua

removida y por la relación de reflujo (temperatura), la cual debe estar fijada

alrededor de la temperatura de condensación de vapor de agua a la presión de la

columna destiladora. En el caso de que el gas de despojamiento sea usado como

respaldo o para mejorar la capacidad de regeneración, el “set point” o punto de

ajuste debe ser reducido adecuadamente. Para máxima tasa de gas de

despojamiento (3 pce/gal de TEG) el valor del punto de control debe estar

ajustado en un rango entre 90° y 96°C para las mayores presiones parciales de los

gases no condensables. La temperatura del los vapores que salen de la columna

de destilación determinan su composición. Altas temperaturas resultan en altas

perdidas de glicol por vaporización; mientras que bajas temperaturas producen

excesiva re-condensación de agua en la columna de destilación con una sobre

carga la capacidad de calentamiento del rehervidor resultando en una baja

concentración de TEG pobre.

4.6. Tasa de Circulación de Glicol

La tasa de circulación de glicol determinara la capacidad de remoción de vapor de

agua en la torre contactora. Esta tasa es determinada o definida por la

temperatura y presión del gas natural a ser deshidratado. La experiencia de

campo en plantas tipo muestran que al trabajar con tasas por debajo de la tasa

mínima de circulación (menor de 2 gal/lb) produce un aumento sustancial en el

contenido de agua del gas a la salida de la torre contactora o lo que es lo mismo

incrementa el punto de rocío del vapor de agua en el gas salida. Adicionalmente

incrementar la tasa de circulación de glicol por encima del valor máximo

recomendado no se traduce directamente en un aumento de la capacidad de

remoción de agua en la torre contactora o lo que es lo mismo en una reducción del

punto de rocío.

En la figura 4.1 se muestra el efecto de la concentración del TEG y la tasa de

circulación sobre el punto de rocío (capacidad de remoción de agua del gas) para

una configuración tipo de la torre contactora, observándose que a partir de ciertas

tasas de circulación, las curvas son relativamente planas. Es decir que no existe

incremento significativo en la absorción de agua a mayores tasas de TEG.

DESHIDRATACION DEL GAS NATURAL 236

GLICOL POBRE 99,5 % TEG

99 %

Reducción del punto de rocío

98 %

96 %

Tasa de circulación del TEG

Figura 4.1. Efecto de la tasa de circulación del TEG en la reducción del punto de

rocío para varias concentraciones de TEG pobre

4.7 Tasa de Circulación del Gas de Despojamiento

En aplicaciones que requieren grandes disminuciones en el punto de rocío,

generalmente siempre utilizaran gas de despojamiento, ya que estos bajos puntos

de rocío no pueden ser alcanzados con un glicol de 98.8 % peso, para una

temperatura de 400°F en el rehervidor y a presión atmosférica, ya que para estos

puntos de rocío se necesitarían concentraciones de 99.8% en peso de glicol. El

efecto del gas de despojamiento es un parámetro que tiene un mayor efecto que el

incremento en la temperatura en el rehervidor.

En las figuras 4.2 y 4.3 se ilustran el efecto del gas de despojamiento en el

contenido residual de agua en el gas seco. Como se puede observar en la figura

4.2, para bajas tasas de gas de despojamiento, de hasta 1 pce/gal de glicol, se

observa una diferencia significativa en la capacidad de remoción de agua del

sistema. Con esta tasa de gas de despojamiento el gas seco contendrá alrededor

de la mitad de agua, comparado con el mismo proceso sin gas de despojamiento.

DESHIDRATACION DEL GAS NATURAL 237

20

Contenido de Agua (lb H2O/MMpce)

15

10

Tasa Gas de

Despojam iento

0 pce/gal

5

1 pce/gal

3 pce/gal

6 pce/gal

0

0 1 2 3 4 5 6 7 8

Tasa de Circulación (gal TEG/lb H2O)

4.2. Efecto de la tasa del gas de despojamiento en el contenido de agua de

una corriente de gas natural

Por otro lado, si se incrementa la tasa por encima de 3 pce/gal no existe un

impacto significativo en la reducción del punto de rocío y adicionalmente se

pueden obtener una mayor perdidas por vaporización del glicol.

90

Reducción del Punto de Rocio (°F)

80

70

60

0 2 4 6 8

Tasa Gas de Despojamiento (pce/gal TEG)

4.3. Efecto de la tasa del gas de despojamiento en el punto de rocio del agua para

una tasa de 3 gal TEG/lb H2O

4.8 pH del Glicol

DESHIDRATACION DEL GAS NATURAL 238

El glicol nuevo tiene aproximadamente un pH neutral de 7, sin embargo, como el

glicol es usado, el pH siempre se va abajo y se convierte en ácido y corrosivo a

menos que sea usado un controlador de pH. La tasa de corrosión del equipo

aumenta rápidamente con el descenso del pH del glicol. Ácidos, resultantes de la

oxidación del glicol, productos de la descomposición térmica o gases ácidos

tomados de la corriente de gas, son algunos de los problemas corrosivos

contaminantes. Un pH bajo acelera la descomposición del glicol.

Idealmente el pH del glicol debe ser mantenido en un nivel entre 6.5 - 8.0. Un pH

sobre los 8.5 tiende a crear espuma de glicol y emulsificar. La cantidad de

neutralizantes a ser añadidos y la frecuencia de adición variaran según la planta.

Toma cierto tiempo conseguir que el neutralizante quede completamente

mezclado con todo el glicol en el sistema; de allí que el mismo debe ser añadido

lentamente para evitar una sobredosis.

4.9 Temperatura del condensador de los vapores del tope de la columna de

destilación.

La temperatura de condensación de los vapores del tope de la columna de

destilación es uno de los más importantes parámetros a ser monitoreados para

minimizar la emisión de hidrocarburos a la atmósfera. Altas temperaturas en el

condensador causaran emisiones altas de hidrocarburos ya que algunos

hidrocarburos podrán no ser condensados a estas temperaturas. Bajas

temperaturas en el condensador producen un sobre consumo de potencia en los

equipos, al condensar casi la totalidad de la corriente.

DESHIDRATACION DEL GAS NATURAL 239

CONSIDERACIONES GENERALES DE OPERACIÓN Y MANTENIMIENTO

5.1. Problemas Operacionales Típicos de una Planta Deshidratadora de Glicol

5.1.1. Condición del Gas de Entrada (contaminantes, etc.)

El gas que entra en la torre contactora debe estar limpio, libre de sucio o partículas

de crudo arrastradas de procesos “aguas arriba”, y por supuesto sin agua libre. Es

importante que el gas este libre de sólidos en suspensión que puedan causar

problemas de espuma en la torre contactora. El aceite de compresores y

destilados pesados que entran por la torre contactora terminaran a nivel del

regenerador de glicol, en donde los hidrocarburos livianos son evaporados,

quedando los más pesados en la zona de almacenamiento de TEG del

regenerador. Estos hidrocarburos pesados en ocasiones contienen parafinas, que

pueden mezclarse con el TEG, trasladándose y depositándose en los

intercambiadores de calor y bandejas de la torre. Esta capa que se va formando,

con el tiempo va disminuyendo la capacidad de la planta para trabajar

eficientemente.

Si el gas de entrada contiene agua salubre, la misma llegará al regenerador, en

donde el agua es evaporada y la sal queda depositada en los quemadores,

formando capas duras, que van engrosándose y forman puntos de concentración

de calor. El calor en estos puntos llega a ser tan intenso que termina quebrando

los depósitos, y permitiendo que el TEG entre por sus ranuras. El TEG que entra

en contacto con estas temperaturas comienza un proceso de descomposición, que

puede causar problemas graves de formación de espuma.

5.1.2. Torre Contactora

Los principales problemas asociados con la torre contactora son: deshidratación

insuficiente, formación de espuma y precipitación de cloruro de calcio, los cuales

serán descritos a continuación:

a. Deshidratación Insuficiente

Causas de una deshidratación insuficiente (gas de salida húmedo) incluyen

excesivo contenido de agua en el glicol pobre, diseño inadecuado de la torre

contactora, alta temperatura del glicol pobre e inadecuada tasa de circulación de

glicol (muy alta o muy baja). Una mínima concentración de glicol pobre es

necesaria para alcanzar una reducción del punto de roció especificado, y altas

concentraciones de agua en el glicol pobre resultarían en una pobre

deshidratación. Un diseño inadecuado de la torre contactora pudiese ocurrir

cuando una unidad de glicol es trasladada de su lugar original. Gases con la

misma tasa de flujo pueden contener diferentes cantidades de agua, dependiendo

de las temperaturas, presiones y composición del gas del campo. Cuando una

DESHIDRATACION DEL GAS NATURAL 240

unidad de glicol es trasladada a un campo diferente es importante revisar todos

parámetros de diseño de la misma para asegurar una operación eficiente.

b. Espuma

La espuma causada por el arrastre del glicol entrante hacia el tope de la torre

contactora junto con la corriente de gas de salida, resulta en grandes pérdidas de

glicol y en una reducción de la eficiencia de la unidad. Las pérdidas de glicol para

una unidad típica son de aproximadamente 0.1 galones o 1 lb de TEG por MMpce

tratado, pero la formación de espuma por arrastre puede incrementar

considerablemente este valor. La espuma puede ser causada por medios físicos o

químicos. Altas velocidades es generalmente una fuente mecánica de formación.

Para excesivas velocidades, el glicol puede ser arrastrado fuera de las bandejas y

fuera del recipiente junto con el gas. Altas velocidades pueden ser producto de un

“pobre” diseño, operación a tasas de gas por encima de los niveles de diseño o

daños en los empaques o bandejas. La formación de espuma por reacción

química puede ser causada por contaminantes en el glicol. Hidrocarburos líquidos,

tratamientos químicos en pozos (materiales surfactantes), sales y sólidos

contribuyen al problema de formación de espuma. Una adecuada separación a la

entrada y sistemas de filtración son necesarios para prevenir la formación de

espuma por contaminación química. Los agentes anti-espumantes pueden ser

usados como una medida temporal, pero estos agentes también pueden causar

espuma en el sistema si son usados de forma apropiada. Mas adelante en el

punto de punto de cómo cuidar el glicol, trataremos con más detalle este tópico de

gran importancia en la operación de una planta deshidratadora.

c. Cloruro de Calcio

El cloruro de calcio es menos soluble en el TEG a bajas temperaturas y tiende a

precipitar en los puntos fríos de la torre contactora. Esta precipitación puede

taponar los empaques o las bandejas, promoviendo la formación de espuma y las

perdidas por glicol.

5.1.3. Columna Destiladora (Stripper)

El principal problema operacional con la torre destiladora son las excesivas

pérdidas de glicol por vaporización. La concentración de TEG en el vapor (y de

esta forma las pérdidas por vaporización) incrementan significativamente encima

de los 250°F. La presencia de una “pluma” de vapor saliendo de la columna

destiladora puede identificar excesiva vaporización de glicol. Adicionalmente,

empaques sucios, causados por depósitos de lodo de sal o hidrocarburos

sobrantes, pueden incluso causar una solución espumante en el destilador y

aumentar las pérdidas de glicol. De allí que los empaques deben ser limpiados o

reemplazados cuando ocurra taponamiento o empolvamiento. Un gran arrastre de

hidrocarburos líquidos dentro del sistema de glicol puede ser problemático y

peligroso. Los hidrocarburos se regaran por el rehervidor, fluirán en el retenedor y

DESHIDRATACION DEL GAS NATURAL 241

aumentaran las pérdidas de glicol. Los vapores y/o líquidos de hidrocarburos

pesados pueden incluso derramarse sobre el rehervidor y crear un serio riesgo de

incendio. De allí que, los vapores que abandonan el venteo de la columna

destiladora deben ser enviados a una unidad recuperadora de vapor, o empleados

en el sistema de gas combustible.

5.1.4. Rehervidor

Los problemas operacionales asociados con el rehervidor incluyen: contaminación

con sales, degradación del glicol y problemas relacionados con gases ácidos.

a. Contaminación con Sales.

El arrastre de soluciones de agua saturadas con sal (sal muera) del campo puede

ser el punto de partida en la contaminación de sistemas de glicol. Sales de sodio

(típicamente cloruro de sodio NaCl) son una fuente de problemas en el rehervidor

ya que el NaCl es menos soluble en el TEG caliente que en el TEG frio; el NaCl

precipitará de la solución para las temperaturas típicas del rehervidor las cuales se

encuentran entre 350-400°F. La sal puede depositarse en los tubos de

calentamiento, restringiendo la transferencia de calor. Si esto ocurre, la

temperatura superficial de los tubos del calentador incrementara, causando puntos

calientes e incrementando la degradación térmica del glicol. La deposición de

sales puede resultar en la corrosión de los tubos del calentador. La sal disuelta no

puede ser removida por los paquetes de filtración. Como una regla general,

cuando el contenido de sal se encuentra en el 1%, el glicol debe ser drenado y

recuperado.

b. Degradación del Glicol

Las principales causas de la degradación del glicol son: la oxidación y la

degradación térmica. El glicol se oxida fácilmente para formar ácidos corrosivos.

El oxigeno puede entrar al sistema con el gas de entrada a la planta; pudiendo

provenir de sumideros o de tanques de almacenamientos sin gas de “manta” y a

través de algunos sellos de la bombas. Aunque inhibidores de corrosión pueden

ser utilizados para minimizar el problema, la mejor manera de controlar la

corrosión es utilizar gas natural como gas de “manta” en cualquier área en la cual

el glicol pudiera tener contacto con el oxigeno.

La degradación térmica del glicol puede ser resultado de las siguientes

condiciones: alta temperatura en el rehervidor, un “heat flux” o rata de calor muy

elevada a nivel del rehervidor y sobrecalentamiento localizado. El rehervidor

siempre deberá permanecer por debajo de los 400°F para prevenir la degradación

térmica y un buen diseño del sistema de “tubos de fuego” del calentador evitara

una tasa de calor muy elevada. El sobrecalentamiento localizado puede ser

causado por depósitos de sales o hidrocarburos. Adicionalmente, la degradación

DESHIDRATACION DEL GAS NATURAL 242

térmica del glicol, produce la degradación ácida de los productos que baja el pH e

incrementa la tasa de degradación, creando un ciclo destructivo.

c. Gases Ácidos

Algunos gases naturales contienen H2S y/o CO2, y estos gases ácidos pueden

ser absorbidos en el glicol. Los gases ácidos pueden ser destilados en el

rehervidor y en la columna destiladora. Mono-, di- o tri-etanol-amina pueden ser

agregados al glicol como protección para evitar la corrosión de gases ácidos.

5.1.5. Tanque Acumulador de Glicol Pobre

Cuando el tanque acumulador de glicol pobre también sirve como un

intercambiador de calor glicol/glicol, el nivel debe ser monitoreado para asegurar

que el glicol pobre cubre los tubos del glicol rico, de otra manera un intercambio de

calor inadecuado ocurrirá en el equipo y el glicol pobre entrara en la torre

contactora a excesiva temperatura.

5.1.6. Intercambiadores de Calor

El principal problema operacional de los intercambiadores de calor es una pobre

transferencia de calor, teniendo como resultado un glicol pobre muy caliente.

Cuando esto ocurre, resulta en una pobre deshidratación y en una disminución del

punto de roció insuficiente; también las perdidas por vaporización de glicol en el

gas de salida van a ser más altas con un incremento de la temperatura del glicol

pobre. Transferencia de calor inadecuada y la alta temperatura del glicol pobre

resultante es normalmente causada por intercambiadores de calor sucios, mal

diseñados, o por sobre circulación de glicol. Corrosión del serpentín de los

intercambiadores de calor en el tanque acumulador de glicol pobre puede

presentar problemas operacionales, ya que estos pueden producir contaminación

entre el glicol rico y el glicol pobre.

5.1.7. Bombas de Glicol

Los principales problemas asociados con las bombas de glicol son: la

confiabilidad, y los relativos a sobre circulación y baja circulación, los cuales se

detallan a continuación:

DESHIDRATACION DEL GAS NATURAL 243

a. Confiabilidad

Las bombas son el único equipo con partes móviles en un sistema de

deshidratación, por lo que es una buena práctica de diseño incluir equipos

(coladores) que eviten la entrada de partículas extrañas a las bombas. La

confiabilidad también es mejorada limitando la temperatura del glicol pobre entre

un rango de 180-200°F, y asegurando una buena filtración. Las experiencias de

campo indican que el desgaste de la bomba, las fugas y las fallas mecánicas,

incrementan directamente con el grado de ensuciamiento y las altas temperaturas

en el glicol pobre.

b. Sobre circulación

Tasas excesivas de circulación de glicol pueden generar muchos problemas. Si se

esta sobre circulando el glicol, el glicol pobre puede tener un tiempo insuficiente en

los intercambiadores de calor para ser enfriado adecuadamente y el glicol pobre

resultante no alcanzara las tasas de remoción de agua deseadas. Una alta tasa de

circulación no permitirá un tiempo de residencia adecuado en el tanque de

acumulación de glicol pobre, para que los hidrocarburos sean removidos, lo que

generara deposición de hidrocarburos, espuma y altas emisiones. Tasas de

circulación excesiva, también pueden generar un incremento significativo de los

requerimientos de calor sensible en el rehervidor. También como las emisiones

son proporcionales a las tasa de circulación, la sobre circulación resulta en

mayores emisiones de BTEX (aromáticos) y VOC (siglas en ingles de

componentes orgánicos volátiles).

c. Baja circulación

La baja circulación de glicol provee cantidades insuficiente de glicol a la torre

contactora, para asegurar la remoción de agua requerida que permita cumplir con

las especificaciones del gas de salida de la planta deshidratadora.

5.1.8. Filtros

Los filtros de glicol deben ser usados para remover impurezas, antes que estas

puedan causar caídas de presión importantes, espuma o taponamientos. El

sistema debe estar provisto de transmisores de presión diferencial, para identificar

el momento en que los elementos filtrantes deben ser removidos para evitar

daños. Generalmente los filtros están colocados en la línea de TEG rico para

mejores resultados, sin embargo, también pueden colocarse filtros adicionales en

la línea de TEG pobre para mejorar la limpieza del glicol. El cambio frecuente de

elementos filtrantes podría ser necesario durante el arranque y cuando se utilicen

neutralizantes (bases) para controlar el pH del glicol. Si durante la operación

normal de la planta se requiere de cambios frecuentes en los filtros, diferentes a

las causas mencionadas anteriormente; es necesario tomar muestras de glicol,

DESHIDRATACION DEL GAS NATURAL 244

para analizar su composición y revisar el contenido de sólidos suspendidos, a fin

de mantener en control el proceso. Para determinar el uso correcto de los

elementos del filtro, córtelos por la parte central e inspeccionemos. Si están sucios

por todas partes, el filtro es usado correctamente. Es también una buena práctica

el raspar ocasionalmente algo de borra de un elemento sucio y que sea analizado.

Esto ayudará a establecer el tipo de contaminante presente.

5.2. Cuidados del Glicol

Los problemas de operación y corrosión usualmente ocurren cuando la solución

de TEG circulante se ensucia. De allí que para extender la vida útil de este tipo de

plantas, es necesario reconocer estos problemas y saber como prevenirlos.

Algunos de los problemas mayores son:

Oxidación.

Descomposición Térmica.

Control de pH

Contaminación por sal

Hidrocarburos

Espuma

5.2.1. Oxidación.

El oxígeno entra al sistema junto con el gas de entrada, a consecuencia de

tanques no aislados, o a través de empaques dañados en las bombas. El glicol se

oxidará rápidamente en presencia de oxígeno y formará ácidos orgánicos

corrosivos.

Para prevenir la oxidación, los equipos de proceso no presurizados deben tener un

manto de gas para mantener el aire fuera del sistema. En algunos casos la

oxidación no es solo consecuencia de la presencia de oxígeno, sino también del

nivel de H2S y CO2 presente en la composición del gas de entrada a la torre.

Estos compuestos promueven la oxidación del TEG a altas temperaturas, y por

ende los vapores de agua que salen del regenerador son altamente corrosivos.

5.2.2. Descomposición Térmica.

Un exceso de calor como consecuencia de algunas de las siguientes condiciones,

descompondrá el glicol de manera progresiva hasta formar compuestos

corrosivos:

Una alta temperatura del rehervidor sobre el nivel de degradación térmica del

glicol.

Un “heat flux” o rata de calor muy elevada a nivel del regenerador, como

consecuencia de mal diseño del sistema de tubos de fuego del calentador.

DESHIDRATACION DEL GAS NATURAL 245

Sobre-calentamiento localizado, causado por depósitos de sal o productos

asentados en los tubos del rehervidor.

5.2.3. Control de pH

La corrosión a nivel del sistema de regeneración puede volverse un serio

problema si es desatendido. Los problemas de corrosión se evidenciaran en la

mayoría de los casos, en los equipos de almacenamiento, en el regenerador, la

columna de destilación y bajo algunas circunstancias en las bandejas de la torre

contactora. La mayor fuente de corrosión proviene del glicol oxidado. Los

compuestos corrosivos pueden también formarse como consecuencia de

degradación térmica del TEG, pero nunca en la proporción y extensión de la

oxidación. El ph del glicol es el mejor indicador de posible presencia de

degradación u oxidación. Lo ideal es que el TEG mantenga un pH entre 6.5 y 8.0.

La tendencia normal del pH del glicol es a descender a medida que progresa el

tiempo de operación de la planta, por lo cual es importante mantener un registro

permanente del nivel de pH. El control del pH puede lograrse mediante la

inyección de químicos a base de aminas, bórax, etc. La base mas comúnmente

utilizada es el MEA (Metil-di-etanol-amina). La inyección de estos químicos

(bases) debe hacerse con precaución, ya que una sobredosis de neutralizante

puede generar en precipitación de “materia negra”, que no es más que una

sustancia que contiene altas proporciones de hidrocarburos. Esta precipitación

puede asentarse y taponar el flujo de glicol en cualquier punto del sistema. De allí

que cuando se prevé la inyección de químicos por un tiempo prolongado, es

necesario hacerlo lentamente, para evitar precipitaciones. Es importante tomar

muestras correctas del pH del glicol de manera periódica. La tasa de inyección de

químico, será determinada por le suplidor del glicol y por las pruebas de campo.

5.2.4. Contaminación por sal

Los depósitos de sal aceleran la corrosión del equipo, reduce la transferencia de

calor en los tubos del rehervidor y altera la lectura de la gravedad específica

cuando es usado un hidrómetro para determinar las concentraciones glicol-agua.

Los depósitos de sal generan adicionalmente puntos de concentración de calor

que terminan con la degradación gradual del glicol. Este tipo de contaminación no

puede ser eliminada con una normal regeneración. De allí que la manera más

eficiente de eliminar este problema a nivel del regeneración, es instalando un

depurador de gas de alta eficiencia en la entrada de gas a la torre.

DESHIDRATACION DEL GAS NATURAL 246

5.2.5. Hidrocarburos

Hidrocarburos líquidos, como resultado de un arrastre con el gas entrada o de la

condensación en las bandejas de la torre contactora, promueven la formación de

espuma, la degradación del glicol y el aumento en las pérdidas del mismo; por eso

la importancia de instalar un filtro de carbón activado para removerlos.

5.2.6. Espuma

La espuma puede incrementar las pérdidas de glicol y reducir la capacidad de la

planta. El glicol entrante se arrastra hacia el tope de la torre contactora junto con el

gas de salida, una vez se haya formado una espuma “estable” encima de la

bandeja. La espuma también causa un “pobre” contacto entre el gas y el TEG, por

consiguiente se obtiene un descenso en la efectividad de deshidratación de la

planta.

Algunos de los promotores de la espuma son:

Hidrocarburos líquidos.

Inhibidores de corrosión o químicos (bases) en grandes cantidades.

Sal.

Partículas sólidas muy finas en suspensión.

La excesiva turbulencia y las altas velocidades de contacto líquido-vapor

usualmente causaran espuma en el TEG. Esta condición puede lograrse por

acciones mecánicas o químicas. La solución para los problemas de espuma es un

cuidado apropiado del TEG. Las más importantes medidas son:

Limpieza efectiva del gas de entrada a la planta. Esto incluye remoción efectiva de

sólidos en suspensión. Muchos depuradores de gas no tienen capacidad para

remover sólidos, en vista que los eliminadores de neblina solo pueden

remover líquidos.

Un buen filtrado del TEG dentro del sistema de regeneración.

La utilización de químicos anti-espumantes NO resuelve el problema básico. Es

solo una solución temporal, mientras se identifica la fuente o promotor de la

espuma. El éxito que un químico anti-espumante puede tener dependerá de

cuando y como es inyectado. Algunos anti-espumantes pueden actuar como

buenos inhibidores de la espuma cuando se inyectan antes que se forme la

espuma. Muchos de estos químicos son desactivados en pocas horas bajo la

acción de altas temperaturas, y su efectividad se disipa con el calor del TEG. Debe

evitarse usar altas ratas de inyección de anti-espumante, porque pueden

incrementar el problema de manera dramática.

DESHIDRATACION DEL GAS NATURAL 247

La inyección debe programarse de manera continua, pero gota a gota, para

mejores resultados. En vista que algunos químicos tienen limitaciones de

solubilidad, es recomendado que se inyecten en la succión de las bombas de

circulación de glicol, para mejorar su dispersión en la solución de TEG. No inyecte

químico anti-espumante sin antes haber determinado cual es el mejor químico y la

tasa de inyección adecuada, para controlar el problema de espuma. Para esto es

importantes hacer pruebas de botellas (bottle tests) con pequeñas muestras de

TEG.

Antes de hacer cualquier prueba de laboratorio es prudente inspeccionar

visualmente la muestra, para identificar algunos contaminantes, como por ejemplo:

Una precipitación negra finamente dividida puede contener hidrocarburos

pesados.

Una solución negra viscosa puede contener hidrocarburos pesados.

El olor característico de glicol descompuesto (un dulce olor aromático),

usualmente indica degradación térmica.

El TEG en su estado original es blanco traslúcido, por lo que resulta fácil detectar

contaminantes que puedan estar afectando su pureza.

5.3. Como Reducir las Pérdidas de Glicol

Las pérdidas de glicol puede ser un serio y costoso problema de operación. Estas

pérdidas pueden deberse a vaporización excesiva, arrastre de líquidos y fugas

mecánicas. El glicol total perdido de una unidad de deshidratación correctamente

diseñada y mantenida no debe exceder de 0.1 galón por MMpce o cerca de una

(1) libra por MMpce de gas tratado. Sin embargo, es común, ver perdidas de glicol

promedio de 1 a 4 galones por MMpce o incluso mayores.

Algunas de las maneras de reducir estas pérdidas de glicol son:

La temperatura de entrada del TEG pobre a la torre contactora debe estar en un

rango no mayor de 10°F por encima de la temperatura de entrada del gas

húmedo, para minimizar evaporación en las bandejas.

Un exceso de velocidad en la salida del gas de la torre contactora, o la formación

de espuma en las bandejas pueden incrementar de manera importante las

perdidas de glicol.

Pérdidas de vaporización en la columna destiladora pueden ser minimizados con

una buena condensación de glicol. Para esto debe verificarse que la

temperatura de los vapores que salen del condensador de reflujo este siempre

dentro del rango prefijado. Si esta temperatura sube por encima de este valor

las pérdidas por vaporización se incrementaran en la misma proporción.

DESHIDRATACION DEL GAS NATURAL 248

Las filtraciones mecánicas pueden ser reducidas manteniendo las bombas,

válvulas y otras conexiones en buen estado.

5.4. Control de emisiones en plantas de glicol.

En los últimos tiempos, debido a la protección ambiental se ha considerado

estudiar y controlar las emisiones de los equipos de las plantas de deshidratación

de gas natural. Recientemente se han hecho esfuerzos para determinar la

extensión de las emisiones asociadas con estos procesos, y la manera de cómo

reducirlas optimizando la operación de estas instalaciones.

5.4.1. Fuentes de emisión de contaminantes.

Las emisiones de vapor y líquido de equipos de glicol provienen principalmente de

tres fuentes:

Fugas y derrames de glicol.

Subproductos de la combustión en el rehervidor de tubos de fuego directo (sólo en