7.B Recubrimientos 2015

Diunggah oleh

Cristian Lazaro Arias0 penilaian0% menganggap dokumen ini bermanfaat (0 suara)

7 tayangan30 halaman....

Hak Cipta

© © All Rights Reserved

Format Tersedia

PDF, TXT atau baca online dari Scribd

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen Ini....

Hak Cipta:

© All Rights Reserved

Format Tersedia

Unduh sebagai PDF, TXT atau baca online dari Scribd

0 penilaian0% menganggap dokumen ini bermanfaat (0 suara)

7 tayangan30 halaman7.B Recubrimientos 2015

Diunggah oleh

Cristian Lazaro Arias....

Hak Cipta:

© All Rights Reserved

Format Tersedia

Unduh sebagai PDF, TXT atau baca online dari Scribd

Anda di halaman 1dari 30

RECUBRIMIENTOS

OBJETIVOS

• Evaluar la función de los principales tipos

de recubrimientos y sus aplicaciones.

• Identificar los principales tipos de

recubrimientos y sus aplicaciones

ROCIADO TÉRMICO (THEMAL

SPRYING)

Rociado Térmico (Themal

Sprying)

• El rociado térmico (Thermal Spray) es un proceso de recubrimiento que

permite la formación de una capa superficial protectora, cuya naturaleza es

muy variada pues los recubrimientos pueden ser metálicos, cerámicos,

plásticos, para obtener un amplio rango de características físicas. Debido a

las muy altas temperaturas que produce (15000°C) y a la alta energía

térmica de la antorcha plasma es posible emplear materiales de aporte de

alto punto de fusión

• Una de las grandes ventajas de estos procesos es que se puede usar

también como una técnica de reparación de elementos y estructuras

metálicas.

Proyección térmica con Arco voltaico

(Arc spray)

• En este proceso se crea un arco entre dos alambres metálicos que actúan

como materiales de aporte o consumibles. Es arco eléctrico es generado

entre estos dos electrodos a partir de una diferencia de potencial,

provocando la fusión de los alambre y posterior atomización por un chorro

de aire comprimido que también transporta las partículas hacia el substrato

a recubrir.

Proyección térmica con Llama

(Flasme spray)

• Es el proceso más simple y más económico de los procesos de rociado

térmico. El material de aporte puede ser alambre o polvo. El proceso

térmico se crea a través de la combustión de oxígeno y acetileno. Esta

fuente de calor crea una corriente de gas. El material a ser depositado es

conducido hacia la flama en la forma de un alambre o de polvo, el cual es

fundido y luego atomizado a través de un chorro de aire comprimido que

sirve además para acelerar las partículas hacia el substrato.

Galvanizado Electroquímico

(ELECTROPLATING)

• La electrodeposición es llevada a cabo en un baño galvánico el cual

esta almacenado en un tanque no metálico (usualmente plástico).

• Materiales ferrosos y no ferrosos pueden ser galvanizados con una

variedad de metales: aluminio, latón, bronce, cadmio, cobre, cromo,

hierro, plomo, níquel, estaño, zinc así como metales preciosos

como oro, platino y plata.

Galvanizado en caliente

• Consiste en sumergir una pieza en una tina con Zinc

fundido a 465°C recubriendo toda la superficie.

• La capa protectora de zinc va sacrificarse en el lugar del

acero.

Galvanizado en caliente

• Normas vinculadas al proceso :

ISO 1461 Recubrimientos galvanizados en caliente sobre productos

acabados de hierro y acero. Especificaciones y métodos de ensayo.

ISO 1413 Protección frente a la corrosión de las estructuras de hierro

y acero. Recubrimientos de zinc y aluminio. Directrices.

Etapas del proceso

Galvanizado en caliente

Galvanizado en caliente

Galvanizado en caliente

• Consideraciones técnicas

1.- Pueden galvanizarse piezas con una gran

variedad de formas, tamaños y pesos

2.- No galvanizar piezas soldadas con

soldadura blanda, porque fallarán las uniones

3.- Evite las superficies grandes de chapa fina

que no estén adecuadamente rigidizadas,

porque es fácil que sufran deformaciones

Galvanizado en caliente

Resistencia a la corrosión

La resistencia a la corrosión está en proporción directa

al espesor del recubrimiento y en proporción inversa a la

agresividad del medio ambiente en que se encuentre.

GALVALUME

Aleación 55% Aluminum-45%Zinc

Excelente DURABILIDAD

• 2-6 veces mas vida esperada que el

galvanizado.

• Mejor reflectividad al calor que el galvanizado

• Mantenimiento casi nulo

• Apariencia más atractiva que el galvanizado

GALVALUME

Por conversión electroquímica

Anodizado

• Es producida por un proceso de conversión electroquímica. El proceso de

anodizado, es usualmente llevado a cabo en aluminio para mejorar su

resistencia a la corrosión y para propósitos cosméticos (color y acabado),

• A través de este proceso se forma una capa de óxido hidratado que puede

alcanzar espesores delgados de 2 a 25 micras.

• Las capas con espesores más gruesos (de 25 a 75 micras) son más

duraderos y resistentes a la abrasión.

Anodizado

Las ventajas del tratamiento de anodizado se pueden

resumir en:

• Aumenta la resistencia a la corrosión

• Incrementa la durabilidad y la resistencia al desgaste

• Provee la capacidad de que el aluminio sea coloreado a

través de tintes.

• Provee aislamiento eléctrico.

Anodizado

• ETAPAS DEL PROCESO DE

ANODIZADO

1. Pretratamiento: limpieza con detergente alcalino

2. Ataque: en soda caústica para eliminar la capa de oxido superficial

3. Anodizado: proceso electroquímico

4. Coloreado: a través de inmersión en tintes inorgánicos y orgánicos.

5. Sellado: en un baño hidrotérmico para sellar los poros de la capa de

óxido formado.

Empapelado (Wallpapering)

• El empapelado consiste en forrar las paredes interiores

de plantas de limpieza de gases con laminas delgadas

de acero inoxidable o superaleaciones para prevenir el

desgaste y sobre todo la corrosión generalizada.

Empapelado

La técnica del “empapelado” se emplea mucho en

la fabricación de plantas desulfurizadoras de

gases de centrales térmicas a carbón. Para evitar

la corrosión por picadura provocada por SO2.

Empapelado

• El empapelado de acero inoxidable es difícil por las siguientes razones:

1. Las platinas son muy delgadas (1.5 - 3 mm) y se pueden producir

perforaciones durante la soldadura

2. Se requiere un calor de aporte muy preciso para que suelde bien al subtrato

de la plancha de acero ordinario

3. Se emplea un material de aporte altamente aleado ER NiCrMo-3 para que

soporte la corrosión.

Recuperación de piezas mediante

recargue de soldadura.

Reconstrucción

• Se emplea en componente con excesivo desgaste para llevarlo a sus

dimensiones originales.

• Es posible emplear aleaciones similares al metal base o disimiles.

• Se cumple con los requisitos de resistencia y dureza como de composición

química.

• Permite un buen soporte a los materiales antidesgaste.

Protección

• Se denomina a si a las capas de soldadura

depositadas sobre una superficie metálica para

aumentar su resistencia al desgaste en servicio.

• Es posible depositar varias capas de soldadura.

Desgaste

• Es la pérdida del material por la remoción

de partículas de la superficie de una pieza

metálica en contac.to con su ambiente de

trabajo.

Abrasión

• Constante fricción con piedras, cascajo, arenilla, tierra y

otros materiales sólidos no metálicos.

• Generalmente, los revestimientos duros que resistan a

la abrasión deben ser de una gran dureza, sin poner en

peligro la resistencia al impacto.

Fricción metal – metal

Cuando un metal roza con otro se

produce un contacto deslizante o

rodante de una superficie metálica

con otra Produciéndose una falla de

rotura o figuración por acumulación

de fatiga.

Se desgastara la pieza que tenga el

menor índice de dureza

Corrosión

• Ataque por líquidos - sólidos que actúan en contra del

metal en forma química. Sales, ácidos u otros agentes

químicos.

• Las causas son tan numerosas, debe determinarse

primero el uso final de la pieza antes de poder

seleccionar el recubrimiento apropiado.

Cavitación

• Desgaste que se produce por el daño de la superficie y

el levantamiento del material causado por un liquido o

gas esta acción forma pequeñas ampollas de vapor que

se condensan y explotan produciendo fuerzas de

impacto altísimas en la superficie metálica lo que

ocasiona la fatiga que permitirá el arrancamiento de

trozos de metal de la superficie.

BIBLIOGRAFIA

• Shackelfor. Introducción a la Ciencia

de los materiales.

• Asbhy. Materiales para Ingeniería 1

• WWW.BOHLERPERU.COM

Anda mungkin juga menyukai

- Componentes Hidraulicos CAT (924G-924Gz)Dokumen7 halamanComponentes Hidraulicos CAT (924G-924Gz)Cristian Lazaro AriasBelum ada peringkat

- Cálculo Del Área de Una Superficie de Revolución.Dokumen12 halamanCálculo Del Área de Una Superficie de Revolución.Cristian Lazaro AriasBelum ada peringkat

- Estructura CompletaDokumen1 halamanEstructura CompletaCristian Lazaro AriasBelum ada peringkat

- Líneas 01Dokumen4 halamanLíneas 01Cristian Lazaro AriasBelum ada peringkat

- Cálculo de La Longitud de Una Curva.Dokumen11 halamanCálculo de La Longitud de Una Curva.Cristian Lazaro AriasBelum ada peringkat

- Limites TecsupDokumen10 halamanLimites TecsupCristian Lazaro AriasBelum ada peringkat

- Limites Laterales TecsupDokumen6 halamanLimites Laterales TecsupCristian Lazaro AriasBelum ada peringkat

- Foro de Debate N1. TESISDokumen3 halamanForo de Debate N1. TESISCristian Lazaro AriasBelum ada peringkat

- Tarea VolumenesDokumen10 halamanTarea VolumenesCristian Lazaro AriasBelum ada peringkat

- Trabajo Grupal 3Dokumen3 halamanTrabajo Grupal 3Cristian Lazaro AriasBelum ada peringkat

- Inv. Final 4-01-21Dokumen59 halamanInv. Final 4-01-21Cristian Lazaro AriasBelum ada peringkat

- Ajustes Por RealizarDokumen9 halamanAjustes Por RealizarCristian Lazaro AriasBelum ada peringkat

- 4to Examen Productividad. CasoDokumen18 halaman4to Examen Productividad. CasoCristian Lazaro AriasBelum ada peringkat

- Productividad Guia..Dokumen14 halamanProductividad Guia..Cristian Lazaro AriasBelum ada peringkat

- Palabras LatinasDokumen1 halamanPalabras LatinasCristian Lazaro AriasBelum ada peringkat

- CONTABILIDAD para ABOGADOSDokumen48 halamanCONTABILIDAD para ABOGADOSCristian Lazaro AriasBelum ada peringkat

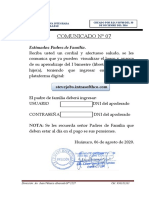

- Comunicado Padres #07-2020Dokumen1 halamanComunicado Padres #07-2020Cristian Lazaro AriasBelum ada peringkat

- Heridas Por Proyectil de Arma de FuegoDokumen8 halamanHeridas Por Proyectil de Arma de FuegoCristian Lazaro AriasBelum ada peringkat

- INTERPRETACIÓN CONSTITUCIONAL (Entregar)Dokumen9 halamanINTERPRETACIÓN CONSTITUCIONAL (Entregar)Cristian Lazaro AriasBelum ada peringkat

- La Presuncion de Inocencia. 1Dokumen27 halamanLa Presuncion de Inocencia. 1Cristian Lazaro AriasBelum ada peringkat

- Seminario ZNDokumen33 halamanSeminario ZNLuis HuBelum ada peringkat

- Comparacion Entre El Titanio y El CobreDokumen5 halamanComparacion Entre El Titanio y El CobreAlex LozadoBelum ada peringkat

- SID - 04 - Alto Horno-Primera ParteDokumen26 halamanSID - 04 - Alto Horno-Primera ParteJoseph Luciano Flores MedinaBelum ada peringkat

- Tema 2-SeudomorfismoDokumen29 halamanTema 2-SeudomorfismoAlberto Vergara PadillaBelum ada peringkat

- Practica 5 - Grupo 2Dokumen12 halamanPractica 5 - Grupo 2JOSEPH FRANCISCO ALMACHI PALADINESBelum ada peringkat

- Los 60 Elementos de La Tabla PeriódicaDokumen21 halamanLos 60 Elementos de La Tabla PeriódicaLeoCR TBelum ada peringkat

- Ultracore Fcp316l Es MXDokumen2 halamanUltracore Fcp316l Es MXjaime huertasBelum ada peringkat

- Clasificacion de Los Procesos de Soldadura: Carrera de Ingenieria Electromecánica Ing. Fausto AcuñaDokumen29 halamanClasificacion de Los Procesos de Soldadura: Carrera de Ingenieria Electromecánica Ing. Fausto AcuñajoselinBelum ada peringkat

- Examen TransacciónDokumen4 halamanExamen TransacciónYef PumacayoBelum ada peringkat

- LEY DE CO (1) ..TrabajoDokumen23 halamanLEY DE CO (1) ..TrabajoAlberto Ricardo100% (1)

- Monografia de CeramicaDokumen29 halamanMonografia de CeramicaSusana Dora Laveriano SamaniegoBelum ada peringkat

- Compendio de MineralogíaDokumen262 halamanCompendio de MineralogíaLUIS BRYAN VENTOSILLA PORTOCARRERO100% (1)

- Diseño de Equipo e InstalacionesDokumen105 halamanDiseño de Equipo e InstalacionesChristian Llerena CayetanoBelum ada peringkat

- Cristalografia: Reconocimiento de Minerales Por CristalesDokumen29 halamanCristalografia: Reconocimiento de Minerales Por CristalesCARLOS DANIEL YUCRA SACACHIPANABelum ada peringkat

- 123 PDFDokumen32 halaman123 PDFtio_31100% (1)

- Yacimientos Asociados A MetamorfismoDokumen66 halamanYacimientos Asociados A MetamorfismoDiego GalánBelum ada peringkat

- Tabla de RocasDokumen5 halamanTabla de RocasEriick De Jesús PalemónBelum ada peringkat

- Teoría de Los Materiales y Sus TratamientosDokumen4 halamanTeoría de Los Materiales y Sus TratamientosAlessandroBelum ada peringkat

- Analisis de Aceite Grupo 4Dokumen1 halamanAnalisis de Aceite Grupo 4Maria Tereza Cordero Camarena100% (1)

- Marco Teorico de TesisDokumen16 halamanMarco Teorico de TesisRoyni Ramirez CcantoBelum ada peringkat

- Aluminio y Sus AleacionesDokumen18 halamanAluminio y Sus Aleacionesagalarzag71% (7)

- Anexo 1 - Pesos UnitariosDokumen4 halamanAnexo 1 - Pesos UnitariosMiguel VitaleBelum ada peringkat

- 2-Tratamiento TermicoDokumen36 halaman2-Tratamiento TermicoJaki Gonzalez100% (1)

- Sample SummaryDokumen1 halamanSample SummaryjohnBelum ada peringkat

- Ejercicio de Evaluacion ContinuaDokumen6 halamanEjercicio de Evaluacion ContinuaKatia UrearBelum ada peringkat

- PRE Metodo-de-Explotacion-Por-Hundimientos (Autoguardado)Dokumen21 halamanPRE Metodo-de-Explotacion-Por-Hundimientos (Autoguardado)carmen lizeth murciaBelum ada peringkat

- Soldadura Al Arco EletcricoDokumen38 halamanSoldadura Al Arco Eletcricoyontor100% (1)

- IN-RG-01-4401 Proficiency Testing Program For Mining 2023 INTEM V00 PDFDokumen3 halamanIN-RG-01-4401 Proficiency Testing Program For Mining 2023 INTEM V00 PDFHugo RodriguezBelum ada peringkat

- Plan Mensual Procesadora Costa SurDokumen12 halamanPlan Mensual Procesadora Costa SurSantiago Urquizo RiveraBelum ada peringkat

- PDF-Rojas Castillo JhefersonDokumen54 halamanPDF-Rojas Castillo JhefersonAnthony Atoc ArroyoBelum ada peringkat