Adoc - Tips - Bab II Tinjauan Pustaka

Diunggah oleh

Koka ColaJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Adoc - Tips - Bab II Tinjauan Pustaka

Diunggah oleh

Koka ColaHak Cipta:

Format Tersedia

BAB II

TINJAUAN PUSTAKA

2.1 Urea

Urea adalah suatu senyawa organik yang terdiri dari unsur karbon, hidrogen,

oksigen dan nitrogen dengan rumus CON2H4 atau (NH2)2CO. Urea juga dikenal

dengan nama carbamide yang terutama digunakan di kawasan Eropa. Nama lain

yang juga sering dipakai adalah carbamide resin, isourea, carbonyl diamide dan

carbonyldiamine. Senyawa ini adalah senyawa organik sintesis pertama yang

berhasil dibuat dari senyawa anorganik. (wikipedia, 2007)

Urea merupakan pupuk nitrogen yang paling mudah dipakai. Zat ini

mengandung nitrogen paling tinggi (46%) di antara semua pupuk padat. Urea mudah

dibuat menjadi pelet atau granul (butiran) dan mudah diangkut dalam bentuk curah

maupun dalam kantong dan tidak mengandung bahaya ledakan. Zat ini mudah larut

didalam air dan tidak mempunyai residu garam sesudah dipakai untuk tanaman.

Kadang-kadang zat ini juga digunakan untuk pemberian makanan daun. Disamping

penggunaannya sebagai pupuk, urea juga digunakan sebagai tambahan makanan

protein untuk hewan pemamah biak, juga dalam produksi melamin, dalam

pembuatan resin, plastik, adhesif, bahan pelapis, bahan anti ciut, tekstil, dan resin

perpindahan ion. Bahan ini merupakan bahan antara dalam pembuatan amonium

sulfat, asam sulfanat, dan ftalosianina (Austin, 1997).

Urea ditemukan pertama kali oleh Roelle pada tahun 1773 dalam urine.

Pembuatan urea dari amonia dan asam sianida untuk pertama kalinya ditemukan oleh

F.Wohler pada tahun 1828 . Namun pada saat ini pembuatan urea pada umumnya

menggunakan proses dehidrasi yang ditemukan oleh Bassarow pada tahun 1870.

Proses ini mensintesis urea dari pemanasan amonium karbamat.

Prinsip pembuatan urea pada umumnya yaitu dengan mereaksikan antara

amonia dan karbondioksida pada tekanan dan temperatur tinggi didalam reaktor

kontinu untuk membentuk amonium karbamat (reaksi1) selanjutnya amonium

karbamat yang terbentuk didehidrasi menjadi urea (reaksi 2).

Universitas Sumatera Utara

Reaksi yang terjadi adalah sebagai berikut:

Reaksi 1 : 2 NH3(g) + CO2(g) NH2COONH4(g)

Reaksi 2 : NH2COONH4(g) NH2CONH2(g) + H2O(l)

Sintesis urea dilakukan dengan amonia yang berlebih agar kesetimbangan

dapat bergeser ke arah kanan sehingga dapat dihasilkan produk yang lebih banyak.

(Muliawati, 2007)

2.2 Proses Sintesis Urea

Berdasarkan ammonium karbamat yang tidak terkonversi, proses sintesis urea

secara komersial dapat dibagi menjadi beberapa jenis yaitu :

a. Once-through urea process

Amonium Karbamat yang tidak terkonversi menjadi urea didekomposisi menjadi gas

NH3 dan CO2 dengan cara memanaskan keluaran urea syntesis reaktor pada tekanan

rendah . Gas NH3 dan CO2 dipisahkan dari larutan urea dan dimanfaatkan untuk

memproduksi garam amonium dengan cara mengabsorbsi NH3 dengan larutan asam

nitrat atau asam sulfat sebagai absorben.

b. Solution recycle urea process

Karbamat yang tidak terkonversi didekomposisi menjadi gas NH3 dan CO2.

Selanjutnya gas amonia dan karbondioksida tersebut diabsorbsi oleh air dan

dikembalikan kedalam reaktor dalam bentuk larutan. (Muliawati, 2007)

2.3 Faktor-Faktor yang Mempengaruhi Sintesis Urea

Ada beberapa faktor yang mempengaruhi reaksi pembuatan urea yaitu:

a. Temperatur

Reaksi sintesis urea berjalan pada temperatur optimal adalah 1850C dengan waktu

pemanasan sekitar 30 menit. Jika temperatur turun akan menyebabkan konversi

amonium karbamat menjadi urea akan turun.

Universitas Sumatera Utara

b. Tekanan

Untuk menghasilkan urea yang optimal, maka diperlukan tekanan tinggi yaitu

250kg/cm2 karena konversi amonium karbamat menjadi urea hanya berlangsung

pada fasa cair sehingga tekanan harus dipertahankan pada keadaan tinggi.

c. Perbandingan NH3 dan CO2

Industri urea di Indonesia pada umumnya mensintesis urea dengan perbandingan NH3

dan CO2 adalah 2-2,5 mol. Hal ini dikarenakan perbandingan mol dapat mempengaruhi

suhu, tekanan operasi dan jumlah amonia yang terbentuk.

d. Jumlah air

Jumlah air dalam reaktor dapat berpengaruh terhadap reaksi yang kedua yaitu penguraian

amonium karbamat menjadi urea dan air. Jika terdapat air dalam jumlah yang cukup

banyak, maka akan memperkecil konversi terbentuknya urea dari larutan karbamat.

Berikut ini diberikan kualitas urea yang dihasilkan pada Pabrik Sriwijaya.

(Muliawati, 2008)

Tabel 2.1 Kualitas Urea yang dihasilkan

Komponen Kandungan dalam pupuk Urea

Nitrogen 46,2 % berat (minimum)

Air 0,3 % berat (minimum)

Karbamat 0,5 % berat (minimum)

Besi 1 ppm berat (maksimum)

Amonia bebas 150 ppm berat (maksimum)

Abu 15 ppm (maksimum)

(Sumber: PUSRI, 2007)

2.4 Gambaran Umum Gas Sintesis

Gas sintesis merupakan gas yang diperoleh dari suatu proses, misalnya dari

proses penyulingan minyak bumi atau dari proses gasifikasi batubara. Gas sintesis

yang diperoleh merupakan bahan antara atau intermediate material pada pembuatan

ammonia dan karbondioksida merupakan hasil sampingnya yang digunakan dalam

Universitas Sumatera Utara

proses pembutan pupuk. Gas sintesis terdiri dari beberapa senyawa kimia, yakni

Hidrogen (H2) 56,4%, Nitrogen (N2) 33,1%, Metana (CH4) 7,1%, Uap air (H2O)

1,7%, Karbon monoksida (CO) 1,3% dan Karbon dioksida (CO2)0,4%. (Subekti,

2005)

2.5 Proses Produksi Ammonia Secara Umum

Tahapan reaksi yang terjadi di hydrogen plant adalah desulfurisasi, steam

reforming, shift convention, absorbsi CO2 dan metanasi. Produk yang dihasilkan

adalah gas hidrogen.

a. Desulfurisasi

Feed hidrokarbon harus dihilangkan sifatnya untuk melindungi katalis di

reformer. Tipe dari desulfurisasi dipengaruhi feed stock dari senyawa sukfur pada

feed. Hidrogen sulfida dan kompoenen sulfur reaktif dapat dihilangkan dengan

absorbsi karbon aktif atau absorbsi zinc oksida panas. Komponen sulfur yang tidak

reaktif pada feed stock dapat dihilangkan dengan hidrogenasi menjadi hirogen

sulfida memakai zinc oksida. Katalisator zinc oksida sangat baik untuk penghilangan

senyawa sulfur pada feed stock. Adapun reaksinya sebagai berikut :

ZnO + H2S ⇔ ZnS + H2O

Katalis zinc oksida digunakan pada suhu sampai 4540C, tetapi paling efektif

pada suhu 3400C dan tekanan atmosfer sampai 50 kg/cm2. Sedangkan Space Velocity

antara 200 per-jam sampai 2000 per-jam dan kandungan hidrogen sulfida maksimum

50 ppm.

b. Steam hydrocarbon reforming

Hydrocarbon setelah diproses pada Desulfurizer dicampur dengan steam dan

selanjutnya diproses pada Reformer dengan bantuan katalis nikel dengan alumina

yang ditempatkan di dalam tube reformer. Adapun reaksinya sebagai berikut :

CnHm+ nH2O ⇔ nCO2 + m(n+2)H2

CO + H2O ⇔ CO2 + H2

CO + 3H2 ⇔ CH4 + H2O

Burner digunakan untuk memanaskan feed sampai mencapai suhu reaksi.

Suhu operasi 8500C dan tekanan 18 kg/cm2 ; sedangkan steam/carbon sebesar 2,5-8

Universitas Sumatera Utara

mol. Jika feed-nya methane, diperlukan steam carbon ratio lebih kecil dibaningkan

dengan buthane. Disamping kebutuhan steam untuk keperluan proses I Shift

Catalyst. Kebutuhan steam harus seimbang agar effluent dari reformer jangan ada

yang terbentuk methane.

c. Shift Converter

Karbon monoksida pada reformer ridak akan terabsorb pada absorber sistem

dan karbon monooksida ini harus dikonversi menjadi karbon dioksida pada Shift

Converter. Ini merupakan fungsi dari shift converter untuk mereaksikan

karbonmonoksida dengan steam menjadi bentuk tambahan antara hidrogen dengan

karbon dioksida. Reaksi pada Shift Converter adalah :

CO + H2O ⇔ CO2 + H2 + Heat

Walaupun reaksi ini eksotermis, namun berlangsung pada suhu rendah,

konsentrasi steam yang tinggi dan tidak dipengaruhi oleh tekanan. Reaction rate

akan terjadi pada suhu yang lebih tinggi, jika suhunya rendah konversinya lebih

sempurna tetapi reaction rate-nya lambat. Oleh sebab itu dibutuhkan dua stage

konversi, yaitu:

- High Temperatur Shift Coverter (HTSC) dengan suhu operasi 3300C-5100C dan

tekanan 50 kg/cm2, tetapi pada tekanan 121 kg/cm2 memungkinkan untuk

beroperasi, sedangkan normal wet gas space velovity antara 1000 hingga 5000 per

jam.

- Low Temperatur Shift Converter (LTSC) yang beroperasi pada suhu 1930C-2500 C

dan tekanan 51 kg/cm2. katalis memiliki thermal stability tinggi tetapi sangat

dipengaruhi oleh senyawa sulfur dan klorida serta normal wet gas space velovity

antara 2000-5000 per jam

-

d. CO2 Absorbtion

Beberapa sistem absorbsi yang digunakan untuk menghilangkan CO2 dari

produksi gas, yaitu :

1. Mono Ethanol Amine (MEA)

2. UCAR Amine Guard System (Actived MEA)

3. Hot Potassium Carbonat seperti Vetrocoke, catacarb, benfield process

Universitas Sumatera Utara

4. Sulfinol process

Hot potassium carbonate dioperasikan pada suhu yang lebih tinggi

dibandingkan MEA dan Sulfinol, oleh sebab itu biayanya lebih murah dibandingkan

MEA dan sulfinol. MEA dan sulfinol solution mengabsorb pada suhu 350C

sedangkan hot Potassium Carbonate pada suhu 1250C. Untuk memilih proses mana

yang dipakai, tergantung pada spesifikasi produk dan steam balance. Reaksi yang

terjadi pada Potassium Carbonate (K2CO3) dan CO2 sebagai berikut:

K2CO3 + CO2 + H2O ⇒ 2KHCO3

Reaksi ini terjadi 2 langkah :

• Langkah Pertama : Hydrolysis Potassium Carbonate

K2CO3 + H2O ⇔ KOH + KHCO3

• Langkah Kedua : Potassium Hydroxide direaksikan dengan CO2 menjadi

Potassium Bicarbonate

KOH + CO2 ⇒ KHCO3

Untuk menaikkan aktivitas dari Potassium Carbonate digunakan amine borate

dimana proses ini disebut Catacarb, sedangkan proses benfield menggunakan Hot

Potassium Carbonate dengan actived agent DEA.

e. Methanation

Sisa-sisa dari karbon oksida yang keluar dari absorber sistem dirubah ke

bentuk methan dengan bantuan katalis. Karbon oksida dihidrogenasi menjadi

methane terjadi pada reaksi yang mana keduanya secara eksotermis. Adupun

reaksinya adalah :

CO + 3H2 ⇔ CH4 + H2O

CO2 + 4H2 ⇔ CH4 + 2H2O

Sisa karbon oksida bisa dikurangi sekitar 5-10 ppm pada proses methanasi. Suhu

operasi antara 2320C-4540C dan teknan hingga 60 kg/cm2, namun bisa beroperasi

hingga 250 kg/cm2. Katalis harus dilindungi dari sulfur, khlorine, dan arsenic. Space

velocity 5000-12000 volume gas pada STP per-jam, per-volume katalis. (Pertamina,

2009)

f. Synthesis Loop dan Amoniak Refrigerant

• Synthesis Loop

Universitas Sumatera Utara

Gas sintesis yang akan masuk ke daerah ini harus memenuhi persyaratan

perbandingan H2/N2 = 2,5 – 3 : 1. gas sintesis pertama-tama akan dinaikkan

tekanannya menjadi sekitar 177.5 kg/cm2 oleh syn gas compressor dan dipisahkan

kandungan airnya melalui sejumlah K.O. Drum dan diumpankan ke Amoniak

Converter dengan katalis iron.

Reaksi : N2(g) + 3H2(g) 2NH3(g)

Kandungan Amoniak yang keluar dari Amoniak Converter adalah sebesar 12,05-

17,2 % mol.

Ada banyak variabel yang mempengaruhi sintesis amonia di dalam ammonia

converter di antaranya adalah temperatur, tekanan, laju alir gas sintesis dan

kecepatan ruang, perbandingan antara H2 dan N2, jumlah inert, serta katalis.

Penjelasan dari masing-masing faktor adalah sebagai berikut (PT .Pupuk Kujang,

2007) :

1. Temperatur

Sesuai dengan Azas Le Chatelier “Jika suatu sistem berada dalam

kesetimbangan, suatu kenaikan temperatur akan menyebabkan kesetimbangan itu

bergeser ke arah yang menyerap kalor (reaksi penguraian/reaksi endoterm)”. Dan

reaksi sintesis ammonia merupakan reaksi eksoterm (reaksi pembentukan) :

N2(g) + 3H2(g) 2NH3(g)

Sedangkan reaksi penguraian amonia adalah reaksi endoterm :

2NH3(g) N2(g) + 3H2(g)

Perubahan temperatur akan mengakibatkan bergesernya kesetimbangan reaksi.

2. Tekanan

Menurut Azas Le Chatelier, kenaikan tekanan menyebabkan reaksi bergeser

ke arah mol (koefisien reaksi) yang lebih kecil (ke arah pembentukkan NH3), tetapi

jika tekanan berkurang maka kecepatan tumbukan antar molekul reaktan berkurang,

sehingga kecepatan reaksi pembentukkan NH3 menurun atau ke arah penguraian NH3

3. Laju alir gas reaktan

Sesuai dengan Azas Le Chatelier, jika komponen reaktan ditambah dan

produk terus-menerus diambil/dikurangi maka reaksi kesetimbangan akan bergeser

ke arah pembentukkan NH3.

Universitas Sumatera Utara

4. Perbandingan reaktan antara hidrogen dan nitrogen

Menurut reaksi kesetimbangan, pembentukan amonia dalam memproduksi 1

mol gas NH3 membutuhkan 1/2 mol N2 dan 3/2 mol H2. Perbandingan N2:H2 = 1:3.

5. Jumlah gas inert

Jika terjadi peningkatan kadar gas inert dalam ammonia coverter yang

terutama terdiri dari metana dan argon maka dapat mengakibatkan turunnya produksi

pembentukan amonia.

6. Katalis

Katalis merupakan zat yang dapat mempercepat reaksi namun tidak ikut

bereaksi. Peranan katalis adalah untuk menurunkan energi aktivasi reaksi. Sesuai

dengan fasa terjadinya reaksi, maka katalis dibedakan menjadi dua jenis yaitu: katalis

homogen dan heterogen. Dalam industri umumnya katalis yang dipakai adalah katalis

heterogen karena lebih ekonomis. Katalis heterogen yang paling banyak digunakan

adalah dalam bentuk unggun dengan keunggulan lebih mudah pengoperasiannya,

mudah dalam regenerasi, dan harganya relatif lebih murah. Katalis yang digunakan

untuk sintesis amonia adalah iron.

• Amoniak Refrigerant

Amoniak cair yang dipisahkan dari gas sintesis masih mengandung sejumlah

tertentu gas-gas terlarut. Gas-gas inert ini akan dipisahkan di seksi Amoniak

Refrigerant yang berfungsi untuk :

o Mem-flash amoniak cair berulang-ulang dengan cara menurunkan tekanan di

setiap tingkat flash drum untuk melepaskan gas-gas terlarut.

o Sebagai bagian yang integral dari refrigeration, chiller mengambil panas dari

gas synthesa untuk mendapatkan pemisahan produksi amoniak dari Loop

Synthesa dengan memanfaatkan tekanan dan temperatur yang berbeda di

setiap tingkat refrigeration.

g. Produk Amoniak

Produk Amoniak yang dihasilkan terdiri atas dua, yakni :

• Warm Ammonia Product (30oC) yang digunakan sebagai bahan baku untuk

pabrik urea.

Universitas Sumatera Utara

• Cold Ammonia Product (-33oC) yang disimpan dalam Ammonia

Storage Tank (wikipedia, 2007).

2.6 Proses Produksi Urea Secara Umum

Urea dihasilkan dari ammonia liquid dan gas CO2 sebagaimana reaksi sebagai

berikut :

(1) 2NH3 (l) + CO2(g) <==> NH2 CO ONH4 (liq Ammonium Karbamat)

(2) NH2 CO ONH4(l) <==> NH2 CO NH2 (liq Urea) + H2O(liq)

Reaksi (1) merupakan pembentukan karbamat secara cepat dan eksotermis. Reaksi

(2) merupakan dekomposisi karbamat menjadi urea dan air yang berjalan lambat dan

sedikit endotermis.

Kondisi reaksinya sebagai berikut :

Tekanan 141 – 200 kg/cm2

Temperatur 183 – 189oC

Rasio mol NH3/CO2 (feed reaktor) 2,9 – 4,0

Reaktor Urea dilengkapi dengan sieve tray yang mempunyai volume cukup

untuk mengakomodasi residence time dari reaksi endotermis (2) yang relative lambat

dimana karbamat dikonversi menjadi urea. Sieve tray ini berfungsi agar pencampuran

reaktan (gas liq) berlangsung baik dengan spesifikasi volume vessel dan residence

time yang dibutuhkan di reactor (Wikipedia, 2008).

Fluida campuran meninggalkan reaktor mengandung urea, air, karbamat dan

ekses ammonia. Karbamat & excess ammonia akan dipisahkan dengan cara :

1. Proses Stamicarbon CO2 Stripping :

Liquid Outlet Reaktor di stripping dengan panas steam jenuh (tidak kontak

langsung) dan gas CO2 dari disch Comp yg bertujuan untuk menurunkan tekanan

parsial gas ammonia sehingga terjadi perubahan kesetimbangan dimana ammonia

fase liquid akan berubah ke gas sedangkan gas CO2 yg sebelumnya terlarut dalam

ammonia liquid (sbg karbamat) akan ikut ke keluar menjadi fase gas. Liquid Outlet

di bottom Stripper dikirim ke Reactor Column dengan diturunkan tekanannya ke 3,0

– 3,5 kg/cm2 serta dipanaskan. Gas NH3 & CO2 yang terlepas dari karbamat di top

Reactor Column masuk ke LPCC (Low Pressure Carbamat Condenser) untuk

Universitas Sumatera Utara

dikondensasikan lalu di pompakan (recycle) ke reactor Urea. Sedangkan cairan yang

keluar dari reaktor dengan Urea 63% dikirm ke Flash tank (vakum)

Sedangkan campuran gas CO2 dan NH3 dari top Stripper dialirkan ke HP

Carbamat Condenser bertemu dengan NH3 feed menjadi 80% carbamat liquid

(panasnya diserap kondensat untuk pembentukan steam tekanan rendah) dan sisanya

masih gas. Aliran beda fase ini dipisahkan menjadi 2 aliran dan bersama-sama

menuju Reaktor Urea. Di HPCC (High Pressure Carbamat Condenser) disengajakan

tidak semua gas CO2 & NH3 dikondensasikan karena panasnya masih dibutuhkan

untuk reaksi endotermis pembentukan carbamat liqid menjadi urea di reaktor Urea

(Wikipedia,2008).

2. Proses Stamicarbon Konvensional (Total Recycle):

Liquid Oulet Reaktor dialirkan ke Rectifying Column tingkat pertama, dimana

tekanannya diturunkan menjadi 18 kg/cm2 serta dipanaskan dengan steam saturated

sehingga carbamat liquid terdekomposisi jadi campuran gas CO2 & NH3. Lalu

cairanya masuk ke Reactor Column kedua dengan tekanan yang lebih rendah lagi

(3,5 kg/cm2). Gas Outlet Reactor Column I masuk ke Midlle Pressure Carbamat

Condenser utk dikondensasikan, sedangkan gas outlet Reactor Column II masuk ke

Washing Column dimana ada NH3 water yg menyerap gas tersebut, lalu campuran

gas liquid (NH3-CO2) masuk ke Low Pressure Carbamat Condenser. Dari LPCC,

carbamat liquid di kirim ke MPCC (Middle Pressure Carbamat Condenser) dan

dari MPCC diumpan lagi (recycle) ke Reaktor Urea bersama-sama dengan feed NH3

dan CO2. Liq Out Reactor Column II masuk ke Flash Tank (Wikipedia,2008).

Vacuum Evaporation

Larutan urea dengan konsentrasi 99,7% wt diperoleh dengan menguapkan air

pada kondisi vakum 2 tingkat.Larutan Urea outlet flash Tank dengan konsentrasi

73% masuk ke Evaporator yang terdiri dari 2 evaporator single pass yang bekerja

pada tekanan 0,34 dan 0,03 kg/cm2. Tiap Evaporator terdiri dari heater shell & tube,

separator vapor-liquid, serta surface condenser-ejector untuk menjaga kebutuhan

vakum. Pada Evaporator pertama, larutan urea yang berkonsentrasi 74% wt

dinaikkan menjadi 95,3% wt. Setelah pemisahan vapor di separator, larutan urea di

alirkan ke Evaporator kedua untuk mencapai konsentrasi 99,7%. Setelah dipisahkan

Universitas Sumatera Utara

dari vapornya di vapor-liquid separator, larutan urea konsentrasi tinggi atau urea

melt di pompakan ke prilling tower menuju prilling bucket.

Untuk meminimalkan pembentukan biuret (penguraian urea yg bersifat racun

bagi tanaman), harus memperhatikan batasan residence time di evaporator dimana

pembentukan biuret ini dipengaruhi residence time dan temperature

(Wikipedia,2008).

Prilling

Prilling bucket merupakan sebuah conical bucket dengan lubang-lubang kecil

yang banyak, berputar pada kecepatan tertentu dengan gaya sentrifugal. Urea melt

terdistribusi menjadi tetesan kecil jatuh ke bawah tower sesuai luas cross section.

Selama jatuh ke bawah, terjadi proses solidifikasi. Panas kristalisasi di bawa dari

aliran udara secara counter current ke atas yang dihisap oleh fan.

Tetesan padat ini disebut prill. Untuk mengimprove kualitas prill, sejumlah

urea prill diumpankan lagi ke tower sebagai seeding (pembentukan inti) dari

kristalisasi tetesan urea melt. Produk Urea Prill merupakan butiran bulat dan keras

di scrap dan di transfer ke belt conveyor yang menuju ke Urea Bulk Storage .

Kualitas produk Urea Prill : Kandungan Nitrogen minimum 46,2%, Biuret maximum

1%, H2O maximum 0,5 %, Temperatur maximum 60 C, size 18 mesh minimum 98%

(Wikipedia,2008).

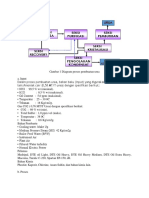

2.7 Deskripsi Proses

Proses dalam pembentukan Urea dibagi dalam 2 tahap yaitu:

• Proses Pembentukan Ammonia

Gas nitrogen dan gas hidrogen yang berasal dari Hydrogen Plant dan

Nitrogen Plant industri pengilangan minyak diumpankan ke reaktor ammonia (R-

101) dengan perbandingan 1 : 3. Reaksi berlangsung pada fasa gas dengan mengikuti

persamaan berikut :

N2 + 3 H2 2NH3

Gas hidrogen dan nitrogen sintesis dilewatkan melalui heater (E-101 dan E-

102), dan blower (B-101 dan B-102) untuk menaikan temperatur dan tekanannya

yang masing-masing sebesar temperatur 4500C dan pada tekanan 150 atm yang telah

Universitas Sumatera Utara

dikompres sebelum masuk ke tangki penyimpanan (TK-101 dan TK-102), kemudian

gas umpan tersebut diteruskan ke reaktor ammonia (R-101). Reaksi berlangsung

cepat dengan konversi maksimum 17,2 % mol (Rifai, 2007). Jenis reaktor yang

digunakan adalah jenis fixed bed dengan katalis besi. (Walas, 1988).

Reaksi pembentukkan ammonia ini merupakan reaksi reversible sehingga

menghasilkan reaksi kesetimbangan. Pembentukan 1 mol gas NH3 membutuhkan 1/2

mol gas N2 dan 3/2 mol gas H2. Selanjutnya, gas ammonia dikondensasi pada suhu -

350C di dalam kondensor (E-103), kemudian ammonia cair bersama gas hidrogen

dan gas nitrogen yang tidak terkonversi diteruskan ke dalam flash drum (F-101)

untuk memisahkan ammonia dari gas hidrogen dan nitrogen yang tidak terkonversi.

Ammonia cair diteruskan ke tangki ammonia (TK-102) yang sebelumnya

temperaturnya dinaikkan sampai 1820C pada heat exchanger (E-104) yang nantinya

merupakan bahan baku pembuatan pupuk urea.

Gas hidrogen dan nitrogen yang tidak terkonversi disimpan dalam tangki

penyimpanan (TK-103) untuk selanjutnya dapat dipergunakan sebagai gas bahan

bakar (Walas, 1988).

• Proses Pembentukan Urea

Ammonia dari tangki (TK-102) dan karbondioksida dari tangki (TK-201)

dialirkan dengan menggunakan masing-masing blower ammonia (B-201) dan

karbondioksida (B-202), dan diteruskan ke heater (E-201) untuk mendapatkan

temperatur sebesar 1820C dan tekanan masing-masing gas sebesar 150 atm dengan

menggunakan kompressor nitrogen dan hidrogen (JC-101 dan JC-102). Produk

masing-masing selanjutnya masuk ke dalam reaktor urea (R-201), reaksi ini

berlangsung selama 30 menit (Muliawati, 2008).

Reaksi:

2NH 3(g) + CO 2(g) ←→

r1

NH 2 COONH 4 (l ) ←→

r2

NH 2 CONH 2 (l ) + H 2 O (l)

Larutan yang masih mengandung ammonia dan karbondioksida yang tidak

terkonversi dilewatkan melalui (J-202) yang kemudian akan diteruskan ke dalam

Knock Out Drum (F-201) untuk memisahkan gas karbon dioksida dan amonia dari

larutan urea dengan kondisi operasi pada 2200C. Selanjutnya, gas karbon dioksida

Universitas Sumatera Utara

dan amonia yang keluar dari Knock Out Drum dilewatkan melalui kompresor (JC-

202) dan heater (E-203) untuk menaikkan tekanan dan temperaturnya sebesar 150

atm dan 1820C yang kemudian akan direcirculation ke dalam reaktor urea (R-201)

(muliawati, 2008). Larutan karbamat, urea, dan air yang telah dipisahkan dari karbon

dioksida dan amonia dilewatkan melalui cooler (E-202) untuk menurunkan

temperaturnya menjadi 700C, kemudian larutan tersebut diteruskan ke dalam low

pressure decomposer (S-201), di dalam low pressure decomposer terjadi reaksi

penguraian larutan karbamat menjadi amonia dan karbon dioksida dengan temperatur

700C (Muliawati, 2008).

Reaksi:

NH 2 COONH 4 (l ) → 2NH 3 (g) + CO 2 (g)

Larutan urea, karbondioksida, ammonia, air dan sedikit karbamat diteruskan

ke knock out drum (F-202) untuk memisahkan karbondioksida dan ammonia yang

telah diuraikan sebelumnya. Gas ammonia dan karbondioksida yang keluar dari

knock out drum (F-202) dikembalikan ke reaktor (R-201). Larutan urea yang masih

mengandung air dan sedikit karbamat dari knock out drum (F-202) diteruskan ke

evaporator untuk memisahkan air dari larutan urea sampai konsentrasi urea mencapai

99,3%. Evaporator yang digunakan berjumlah 2, yaitu evaporator 1 (FE-301)

0

dengan tekanan 0,32 atm dan temperatur 128,96 C dan evaporator 2 (FE-302)

dengan tekanan 0,03 atm pada temperatur 157,580C yang bertujuan agar air yang

dievaporasi lebih banyak (Muliawati, 2008). Uap air yang keluar dari kedua

evaporator dikondensasikan di dalam condenser (E-301). Kondensat dari proses

evaporasi didinginkan dengan menggunakan water condensor dan kemudian

dialirkan ke bagian utilitas. Larutan urea yang memiliki konsentrasi tinggi keluar dari

evaporator 2 (FE-302), selanjutnya larutan urea tersebut diteruskan ke dalam melting

tank (TK-401), di dalam melting tank terjadi pelelehan urea dengan temperatur

1970C. Lelehan urea dari melting tank dipadatkan dengan proses prilling di dalam

prilling tower (TK-402) pada temperatur 62,630C dengan menggunakan rotating

prilling bucket yang dikontakkan dengan udara dingin. Udara yang keluar dari

prilling tower kemudian didinginkan didalam cooler (E-302) dan dialirkan kembali

ke prilling tower (TK-402). Urea yang berbentuk butiran keluar dari prilling tower

dimasukkan ke dalam screening (C-403) yang diangkut dengan menggunakan belt

Universitas Sumatera Utara

conveyor (C-402). Di dalam screening butiran urea dipisahkan berdasarkan ukuran

mesh sebesar 18 mesh (Bingo, 2008). Urea yang keluar dari screening diangkut

dengan belt conveyor (C-404) ke gudang (TK-404). Urea yang tidak lolos dari proses

screening dibawa ke hopper (TK-403) untuk diumpankan kembali ke melting tank

(TK-401) menggunakan bucket elevator (C-401) untuk dilelehkan dan diproses

dalam prilling tower (TK-402) kembali.

2.8 Sifat Fisika dan Kimia Urea

A. Sifat-sifat Fisika

• Berat Molekul : 60,06

• Spesific Gravity : 1,335 (200C/40C)

• Titik lebur : 132,70C

• Kelarutan : 100 (170C dalam 100 % air)

20 (200C dalam 100 % alkohol)

• Panas pembakaran : -91,02 .105 J/kg

B. Perubahan Kimia

• Urea dibuat dari hidrolisis parsial cyanamide.

H2N-CN + H2O H2N-CO-NH2

• Urea dihasilkan dari reaksi antara ammonia dengan karbon dioksida.

CO2 + NH3 ↔ H2N – CO - NH2 + H2O

• Urea dapat bereaksi dengan formaldehid.

NH2-CO-NH2 + HCHO NH2 – CO - NH2 + CH2OH

• Pemanasan ammonium sianat dapat terurai menjadi urea.

NH4+OCN Heat H2NCONH2

(Perry dan Green, 1997)

2.9 Sifat-sifat Reaktan dan Bahan Pembantu

Sifat-sifat dari reaktan, bahan pembantu yang digunakan dan produk samping

yang dihasilkan adalah sebagai berikut :

Universitas Sumatera Utara

2.9.1 NH3 (Ammonia)

A. Sifat-sifat Fisika

• Berat Molekul : 17,03

• Spesific Gravity : 0,817 (-790C)

• Titik lebur : -77,70C

• Titik didih : -33,40C

• Kelarutan : 89,9 (00C dalam 100 bagian air dingin)

7,4 (960C dalam 100 bagian air panas)

• Temperatur kritis : 1330C

• Densitas : 0,880 g/cm3

B. Sifat-sifat Kimia

• Ammonia dapat bereaksi dengan klorida.

2NH3 + Cl2 NH2Cl + NH4Cl

• Ammonia dapat bereaksi dengan natrium.

2Na + 2NH3 2NaNH2 + H2

• Ammonia dapat bereaksi dengan magnesium.

3Mg + 2NH3 Mg3N2 + 3H2

• Ammonia dapat bereaksi dengan kalsium oksida.

3CuO + 2NH3 3Cu + 3H2O + N2

• Ammonia dapat dioksidasi dengan oksigen.

4NH3 + 3O2 2N2 + 6H2O

(Perry dan Green, 1997)

2.9.2 CO2 (Karbon dioksida)

A. Sifat-sifat Fisika

• Berat Molekul : 44,01 kg/kmol

• Spesific Gravity : 1,53

• Titik lebur : -56,6 (5,2 atm)

• Titik didih : -78,50C

• Kelarutan dalam 100 bagian : 179,7 (00C air dingin)

90,1 (200C air panas)

• Densitas : 0,770 g/cm3

Universitas Sumatera Utara

B. Sifat-sifat Kimia

• Karbon dioksida dapat bereaksi dengan natrium karbonat dan air.

Na2CO3 + CO2 + H2O ↔ 2NaHCO3

• Kalsium karbonat dapat terurai menjadi kalsium oksida dan karbon dioksida

bila dilakukan pemanasan.

CaCO3 CaO + CO2

• Karbon monoksida dapat bereaksi dengan gas hidrogen untuk menghasilkan

benzen dan karbon dioksida.

12CO + 3H2 C6H6 + 6O2

• Tembaga oksida dapat bereaksi dengan karbon monoksida untuk

menghasilkan karbon dioksida dan tembaga.

CuO + CO Cu + CO2

• Karbon dioksida dapat dihasilkan dari reaksi respirasi.

C6H12O6 + 6O2 6CO2 + 6H2O + Energi

(Perry dan Green, 1997)

2.9.3 Nitrogen (N2)

A. Sifat-sifat Fisika

• Berat molekul : 28 kg/kmol

• Titik didih : –195,50C

• Titik lebur : –209,860C

• Temperatur kritis : 126,260C

• Tekanan kritis : 33,54 atm

• Densitas : 1,25046 g/cm3

B. Sifat-sifat Kimia

• Merupakan Unsur Diatomik

• Apabila bereaksi dengan Ozon akan membentuk NO

N + O3 NO + O2

• Apabila dibakar dengan lithium pada tekanan 1 atmosfer akan menghasilkan

lithium nitrit.

Universitas Sumatera Utara

6 Li + N2 2 Li3N

• Dapat bereaksi dengan magnesium dengan proses pembakaran pada tekanan

satu atmosfer, dan akan menghasilkan magnesium nitrit

3Mg + N2 MgN2

• Dapat bereaksi dengan hidrogen dengan menggunakan katalis yang dikenal

dengan proses Haber-Bosch dan menghasilkan NH3

3H2 + N2 2NH3

(www.wikipedia.com)

2.9.4 Hidrogen (H2)

A. Sifat-sifat Fisika

• Berat Molekul : 2,016 gr/mol

• Specific Gravity : 0,0709(-252,7 oC)

• Titik Cair : -259,1 oC

• Titik Didih : -252,7 oC

• Kelarutan : 2,1 cc/100gr pelarut air (0 oC)

0,85 cc/100gr pelarut air (80 oC)

• Temperatur Kritis :33,3 K

B. Sifat-sifat Kimia

• Dapat bereaksi dengan hidrogen dengan menggunakan katalis yang dikenal

dengan proses Haber-Bosch dan menghasilkan NH3

3H2 + N2 2NH3

• Hidrogen dapat bereaksi dengan oksigen dan menghasilkan hidrogen

dioksida.

H2(g) + O2(g) H2O(l)

• Dalam suasana basa Aluminium dapat bereaksi dengan hidrogen dioksida dan

menghasilkan hidrogen dan karbon monoksida.

2Al + 6 H2O + 2OH- 2Al(OH)- + 3H2O

• Dapat dihasilkan dari steam reforming pada gas alam yang menghasilkan

hidrogen dan karbon monoksida.

Universitas Sumatera Utara

CH4 + H2O CO + H2

• Dapat dihasilkan melalui proses reaksi water gas shift dengan menggunakan

katalis Fe2O3.

CO + H2O CO2 + H2

(www.wikipedia.com)

Universitas Sumatera Utara

Anda mungkin juga menyukai

- TINJAUAN PUSTAKADokumen18 halamanTINJAUAN PUSTAKAAgung KurniawanBelum ada peringkat

- Bab Ii UreumDokumen3 halamanBab Ii UreumWina WiraswatiBelum ada peringkat

- Tugas 10 Pik-1a Raymond Gusrinaldi Tambunan Co (Nh2) 2-Pupuk UreaDokumen7 halamanTugas 10 Pik-1a Raymond Gusrinaldi Tambunan Co (Nh2) 2-Pupuk UreaRaymondGTambunanBelum ada peringkat

- Proses Produksi UreaDokumen6 halamanProses Produksi UreaMabrur ZanataBelum ada peringkat

- Draft Awal Tugas Umum KPDokumen37 halamanDraft Awal Tugas Umum KPAlver MahdapatiBelum ada peringkat

- OPTIMASI KIMIADokumen11 halamanOPTIMASI KIMIARio LuphtheirsBelum ada peringkat

- Amonia: Sifat, Proses Pembuatan, dan PenerapannyaDokumen16 halamanAmonia: Sifat, Proses Pembuatan, dan PenerapannyaRedinan ChandraBelum ada peringkat

- Makalah PIK Pembuatan UreaDokumen22 halamanMakalah PIK Pembuatan UreaAvril LucthaBelum ada peringkat

- Proses Produksi Pupuk Urea di PT. Pupuk KujangDokumen14 halamanProses Produksi Pupuk Urea di PT. Pupuk KujangKa NasBelum ada peringkat

- AmoniaDokumen10 halamanAmoniaRiiska Deska AmeliaBelum ada peringkat

- Proses Pembuatan UreaDokumen6 halamanProses Pembuatan UreaAli SaidinaBelum ada peringkat

- Pembuatan AmoniakDokumen22 halamanPembuatan AmoniakNadis Ady ZisBelum ada peringkat

- Purifikasi UnitDokumen5 halamanPurifikasi UnitLiza HumairohBelum ada peringkat

- Utilitas PabrikDokumen50 halamanUtilitas PabrikM Rizal JBelum ada peringkat

- UreaDokumen3 halamanUreaDani ManBelum ada peringkat

- PROSES PEMBUATAN PUPUKDokumen10 halamanPROSES PEMBUATAN PUPUKDesy SonyaBelum ada peringkat

- Pik - UreaDokumen20 halamanPik - UreaAditya Whisnu HeryudhantoBelum ada peringkat

- Bahan Tugas Modul 3Dokumen17 halamanBahan Tugas Modul 3anggitBelum ada peringkat

- Proses Pembuatan PupukDokumen13 halamanProses Pembuatan PupukDimas HafidzBelum ada peringkat

- OPTIMIZED TITLE FOR AMMONIA AND UREA PLANT DESIGN DOCUMENTDokumen46 halamanOPTIMIZED TITLE FOR AMMONIA AND UREA PLANT DESIGN DOCUMENTNina AdrianaBelum ada peringkat

- UREA Kelompok4 SeninDokumen23 halamanUREA Kelompok4 SeninNaritha SwastiBelum ada peringkat

- Prarancangan Pabrik Amonium Sulfat Dari Karbon DioksidaDokumen6 halamanPrarancangan Pabrik Amonium Sulfat Dari Karbon DioksidahardianaBelum ada peringkat

- Pabrik Pupuk (Urea Granule)Dokumen23 halamanPabrik Pupuk (Urea Granule)Eka PratamaBelum ada peringkat

- Proses Industri Kimia AmmoniaDokumen6 halamanProses Industri Kimia AmmoniaibessemalinaBelum ada peringkat

- Makalah Proses Industri KimiaDokumen9 halamanMakalah Proses Industri KimiaTascha Dwi OctrivhiaBelum ada peringkat

- OPTIMASI UREADokumen8 halamanOPTIMASI UREAmulianiBelum ada peringkat

- Haber BoschDokumen5 halamanHaber Boschrikamulia95Belum ada peringkat

- Pupuk FixDokumen23 halamanPupuk FixHarry Purnomo AgyBelum ada peringkat

- OPTIMASI KONVERSI CO2Dokumen9 halamanOPTIMASI KONVERSI CO2sigit permadiBelum ada peringkat

- Tugas Modul 3 (Kesetimbangan Kimia Dalam Industri)Dokumen7 halamanTugas Modul 3 (Kesetimbangan Kimia Dalam Industri)Eko PrasetyoBelum ada peringkat

- PROSES AMONIAK Kelompok 3Dokumen23 halamanPROSES AMONIAK Kelompok 3Rahmat Hari PrayogiBelum ada peringkat

- KIMIA UREADokumen31 halamanKIMIA UREAIqbal AqillahBelum ada peringkat

- Pembuatan Urea dan AmoniaDokumen44 halamanPembuatan Urea dan AmoniaFelicia SamanthaBelum ada peringkat

- Amonia YuniDokumen47 halamanAmonia YuniFitri WahyuniBelum ada peringkat

- PT Pupuk Sriwidjaja - Pabrik AmoniakDokumen18 halamanPT Pupuk Sriwidjaja - Pabrik Amoniakkarisnda100% (3)

- Petrokimia - Tugas 2Dokumen12 halamanPetrokimia - Tugas 2ZakiaBelum ada peringkat

- Industri Nh3Dokumen22 halamanIndustri Nh3noviaparamithaBelum ada peringkat

- KESETIMBANGANDokumen16 halamanKESETIMBANGANAli BalatifBelum ada peringkat

- UTS PIK - Amos Agung Kurniawan - 191011018Dokumen6 halamanUTS PIK - Amos Agung Kurniawan - 191011018amosagungBelum ada peringkat

- Pabrik Ammonium Sulfat Dari Gypsum Dan Ammonium KarbonatDokumen5 halamanPabrik Ammonium Sulfat Dari Gypsum Dan Ammonium KarbonatPrayoga Indra PratamaBelum ada peringkat

- Jurnal UreaDokumen14 halamanJurnal UreaNanda SeptianaBelum ada peringkat

- OPTIMASI URAIAN PROSESDokumen11 halamanOPTIMASI URAIAN PROSESAnissa Trizakti Suwarman II100% (1)

- Tugas Pik-1 4 Ardian Fauzi Nh3Dokumen7 halamanTugas Pik-1 4 Ardian Fauzi Nh3Ardian FauziBelum ada peringkat

- p3k Part 2Dokumen10 halamanp3k Part 2AlMakhieBelum ada peringkat

- Pengendalian Pencemaran Lingkungan dengan BAT untuk Produksi AmoniakDokumen6 halamanPengendalian Pencemaran Lingkungan dengan BAT untuk Produksi Amoniakekky kurniawatiBelum ada peringkat

- Pembuatan Soda Kue, Besi, Belerang, Fosfor, Aluminium, DLLDokumen17 halamanPembuatan Soda Kue, Besi, Belerang, Fosfor, Aluminium, DLLMumtazFadheelBelum ada peringkat

- Amoniak ProsesDokumen10 halamanAmoniak ProsesLia WindiyatiBelum ada peringkat

- Limbah UreaDokumen13 halamanLimbah UreaFika TivanyBelum ada peringkat

- Proses Ammonia Dan Urea PT PIM Da Performance Reaktor UreaDokumen53 halamanProses Ammonia Dan Urea PT PIM Da Performance Reaktor UreaIna WidjanarkoBelum ada peringkat

- Pembuatan AmoniaDokumen15 halamanPembuatan AmoniaMutia febrianaBelum ada peringkat

- Proses Kellog Dan BoschDokumen8 halamanProses Kellog Dan BoschYusfita RahmaBelum ada peringkat

- BAB III.1 AmoniaDokumen24 halamanBAB III.1 AmoniaHafiz Rama DevaraBelum ada peringkat

- DekaIrawan - TUGAS BLOK DIAGRAM PABRIK AMONIAK DAN UREADokumen15 halamanDekaIrawan - TUGAS BLOK DIAGRAM PABRIK AMONIAK DAN UREAdeka irawanBelum ada peringkat

- Daftar Pustaka PDFDokumen4 halamanDaftar Pustaka PDFKoka ColaBelum ada peringkat

- MBTP 1Dokumen9 halamanMBTP 1ryan wahyudiBelum ada peringkat

- Petunjuk USMB Universitas Sriwijaya 2019 (New 2)Dokumen28 halamanPetunjuk USMB Universitas Sriwijaya 2019 (New 2)Annisa IslamiBelum ada peringkat

- 2c44fad3-0027 ZA N-Propanol IN-ID PDFDokumen12 halaman2c44fad3-0027 ZA N-Propanol IN-ID PDFKoka ColaBelum ada peringkat

- NERACADokumen28 halamanNERACAZea Chairunnisa100% (1)

- PancasilaDokumen13 halamanPancasilaKoka ColaBelum ada peringkat

- UsunzDokumen10 halamanUsunzKoka ColaBelum ada peringkat

- n-PROPANOLDokumen12 halamann-PROPANOLKoka ColaBelum ada peringkat

- 5401411045Dokumen52 halaman5401411045Ni Made Candra Gusatyana0% (1)

- MENGUKUR WAKTUDokumen3 halamanMENGUKUR WAKTUKoka ColaBelum ada peringkat

- 6.bab IiDokumen16 halaman6.bab IiKoka ColaBelum ada peringkat

- Anchor MathminDokumen5 halamanAnchor MathminFarriez AriqafitraBelum ada peringkat

- Makalah Mesin Traktor Dan Alat Yang SederhanaDokumen45 halamanMakalah Mesin Traktor Dan Alat Yang SederhanaarfandiBelum ada peringkat

- Bab IiDokumen32 halamanBab Iiayu nur mulyantiBelum ada peringkat

- PendulumDokumen7 halamanPendulumEka SimarmataBelum ada peringkat

- OPTIMASI KISI-KISIDokumen13 halamanOPTIMASI KISI-KISIKoka ColaBelum ada peringkat