3148 6 Bab5 2

Diunggah oleh

Yusreal MadridistaJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

3148 6 Bab5 2

Diunggah oleh

Yusreal MadridistaHak Cipta:

Format Tersedia

Tugas Akhir D4 TPJJ 2012

BAB V

ANALISA DAN PEMBAHASAN

5.1. RONA AWAL

Langkah awal sebelum menganalisa dan merancang ruas jalan Lubuk

Begalung

– Indarung di KM. PDG. 6+000 - KM. PDG. 11+250, terlebih dahulu

perlu diketahui kondisi eksisting, yang meliputi :

5.1.1. Kondisi Tata Guna Lahan

Kondisi lahan yang ada pada sekitar lokasi ruas jalan Lubuk Begalung -

Indarung

sangat beragam, yang terdiri dari kawasan industri, kawasan perumahan,

kawasan pasar, kawasan persawahan. Ruas jalan ini merupakan jalur lintas tengah

pulau Sumatera dan sebagai jalur penghubung dari pabrik Semen Padang menuju

pelabuhan Teluk Bayur. Kondisi jalan yang ditinjau adalah termasuk dataran

dengan kemiringan 0,00% – 4,00%. Kondisi tata guna lahan kota Padang dapat

dilihat pada gambar. 5.1.

Lokasi

Sumber : RTRW Kota Padang 2010-2030

Gambar 5.1. Peta Tata Guna Lahan Kota Padang

5.1.2. Kondisi Topografi

Wilayah Kota Padang memiliki topografi yang bervariasi, perpaduan

daratan yang landai dan perbukitan bergelombang yang curam. Sebagian besar

topografi wilayah Kota Padang memiliki tingkat kelerengan lahan rata-rata >40%.

ARNIS / 101135002 V-1

Tugas Akhir D4 TPJJ 2012

Ketinggian wilayah Kota Padang dari permukaan laut juga bervariasi, mulai 0 m

dpl sampai >1.000 m dpl. Kelandaian pada daerah Lubuk Begalung sampai

Indarung berkisar antar 2% s/d 15%, sedangkan kelandaian ruas jalan Lubuk

Begalung

– Indarung KM. PDG. 6+600 – 11+250 berkisar antara 1% s/d 4%.

Bentuk

ruas jalan ini pada umumnya lurus dan pada tikungan dengan jari-jari

yang cukup besar. Kondisi topografi Kota Padang dan topografi ruas jalan Lubuk

Begalung - Indarung dapat dilihat pada Gambar 5.2. dan gambar 5.3.

Lokasi

Sumber : RTRW Kota Padang 2010-2030

Gambar 5.2. Peta Topografi Kota Padang

ARNIS / 101135002 V-2

Tugas Akhir D4 TPJJ 2012

Sumber: Dokumentasi lapangan

Gambar 5.3 . Gambaran Umum Kondisi Topografi Ruas Jalan Lubuk

Begalung-Indarung KM.PDG. 9+100 (Sta. 3+100)

5.1.3. Kondisi Jalan

Berdasarkan data yang di peroleh dari SNVT Perencanaan dan

Pengawasan Teknis Jalan dan Jembatan Provinsi Sumatera Barat, kondisi existing

jalan pada ruas jalan Lubuk Begalung - Indarung seperti Gambar 5.4.

Sumber: SNVT Perencanaan dan Pengawasan Teknis Jalan dan Jembatan Provinsi Sumatera Barat

Gambar 5.4. Sketsa Umum Penampang Melintang Ruas Jalan

Lubuk Begalung - Indarung

ARNIS / 101135002 V-3

Tugas Akhir D4 TPJJ 2012

Dari Gambar 5.3 dapat dilihat bahwa pada umumnya kondisi struktur

lapisan perkerasan pada jalan Lubuk Begalung - Indarung pada kondisi

pemeliharaan jalan ditahun 2008 dijelaskan sebagai berikut:

1. Lapis aus menggunakan AC-WC dengan tebal 4,00 cm

2. Lapis aus menggunakan AC-BC dengan tebal 5,00 cm

3. Agregat base Klas A dengan tebal 25 cm

4. Agregat base Klas B dengan tebal 30 cm

5.1.4.

Lalu Lintas

Ruas Jalan Lubuk Begalung – Indarung merupakan salah satu ruas jalan

utama yang menghubungkan antar Lintas Sumatera, akses dari luar kota Padang

menuju pusat kota Padang dan jalur ekspedisi dari pabrik Semen Padang menuju

ke Pelabuhan Teluk Bayur, sehingga jenis kendaraan yang lewat di ruas jalan

tersebut bervariasi, dengan frekuensi lalu lintas yang tinggi.

Untuk mengetahui volume lalu lintas harian rata – rata, idealnya dilakukan

survei lalu lintas selama beberapa tahun untuk mendapatkan hasil yang lebih

akurat, dengan membagikan jumlah kendaraan dalam setahun dengan jumlah hari

dalam setahun. Data LHR yang didapat adalah data LHR pada jam sibuk puncak

yang dilakukan selama 3 hari yaitu pada tanggal 5 s/d 7 September 2011 dalam

satuan kendaraan perjam. Untuk mendapatkan data LHR dalam satuan kendaraan

perhari, maka data kendaraan yang dalam satuan kendaraan perjam dibagi dengan

konfersi faktor k, dimana nilai faktor k ini diambil berdasarkan tabel 2.5. Untuk

ruas jalan Lubuk Begalung-Indarung ini diambil faktor k 8% karena jumlah

penduduk kota Padang lebih dari 1 (satu) juta penduduk dengan kelas jalan arteri.

Hasil perhitungan LHR tahun 2011 dapat dilihat pada tabel 5.1 berikut.

ARNIS / 101135002 V-4

Tugas Akhir D4 TPJJ 2012

Tabel 5.1. Data LHR Tahun 2011 Ruas Jalan Lubuk Begalung - Indarung

LHR TAHUN 2011

JENIS KENDARAAN LHR (kend/jam)

LHR TAHUN

LHR 2013

Faktor k

05/09/2011 06/09/2011 07/09/2011 Rata-rata (kend/hari)

MC Gol. 1 945 959 945 950 11871 13088

Gol. 2 373 366 373 371 4633 5108

LV Gol. 3 124 123 124 124 1546 1704

Gol. 4 62 64 62 63 783 864

Gol. 5a 12 13 12 12 154 170

Gol. 5b 4 3 4 4 8,00% 46 51

Gol. 6a 0 0 0 0 0 0

HV Gol. 6b 82 83 81 82 1025 1130

Gol. 7a 62 63 62 62 779 859

Gol. 7b 0,00 1,00 0,00 0,3 4 5

Gol. 7c 0 0 0 0 0 0

Sumber : Olahan data

Grafik LHR ruas jalan Lubuk Begalung – Indarung dari tahun 2007 s/d

2011 dapat dilihat sebagai mana yang terlihat Gambar 5.5.

LHR Jalan Lubuk Begalung-Indarung tahun 2007 s/d 2011

12000

Arus Lalu Lintas (kend/hr)

10000

8000

6000

4000

2000

0

Gol. Gol. Gol. Gol. Gol. Gol. Gol. Gol. Gol.

1 2 3 4 5a 5b 6b 7a 7b

Tahun 2007 11100 3604 1838 905 163 24 966 569 5

Tahun 2008 11544 3748 1911 941 170 25 1005 592 5

Tahun 2009 10789 3178 1590 696 155 24 1139 754 5

Tahun 2010 11005 3114 1559 682 140 20 1191 815 6

Tahun 2011 11871 4633 1546 783 154 46 1025 779 4

Sumber : SNVT Perencanaan dan Pengawasan Teknis Jalan dan Jembatan Provinsi Sumatera Barat

Gambar 5.5. Grafik LHR Ruas Jalan Lubuk Begalung – Indarung tahun 2007 s/d 2011

ARNIS / 101135002 V-5

Tugas Akhir D4 TPJJ 2012

Sumber. Doc. Lapangan

Gambar 5.6. Kemacetan dan Beberapa Jenis Kendaraan yang

Melewati Ruas Jalan Lubuk Begalung - Indarung

Tingginya volume lalu lintas yang melewati ruas jalan Lubuk Begalung –

Indarung berpengaruh terhadap pengguna jalan itu sendiri, dengan timbulnya

kemacetan lalu-lintas terutama pada jam-jam sibuk pagi dan sore hari sebagai

akibat dari ketidak seimbangan antara jumlah kendaraan yang ada dengan

ketersediaan prasarana jalan seperti yang terlihat pada Gambar 5.6.

Dari data lalu-lintas yang didapatkan, menunjukkan bahwa komposisi

kendaraan juga didominasi oleh kendaraan berat. Pengaruh dari berbagai jenis

kendaraan terhadap struktur perkerasan lentur lebih ditentukan oleh beban sumbu

kendaraan, lama pembebanan (statis atau dinamis), dan repetisi beban yang harus

dipikul oleh struktur perkerasan. Kendaraan berat dan yang sedang berhenti akan

lebih merusak struktur perkerasan dibandingkan dengan kendaraan yang ringan

dan sedang berjalan. Besarnya pengaruh beban sumbu terhadap kerusakan

perkerasan dinyatakan dengan Faktor Ekivalen (FE). Besarnya variasi beban

sumbu kendaraan ditunjukkan dalam Tabel 5.2.

ARNIS / 101135002 V-6

Tugas Akhir D4 TPJJ 2012

Tabel 5.2. Variasi Beban Sumbu Kendaraan yang Lewat Ruas Jalan Lubuk

Begalung - Indarung

Berat Total Konfigurasi

No. Jenis Kendaraan Beban Sumbu ( ton )

Maks. (ton) Sumbu

1. Sedan, jeep, station wagon ( Gol 2 ) 2 1.1

50%

S S

50%

1,000 1,000

2. Angkutan penumpang sedang ( Gol 3 ) 2 1.1 1,000 1,000

50%

S S

50%

3. Pick up, micro truk dan mobil hantaran ( Gol 4 ) 5 1.1 S S 2,500 2,500

50% 50%

4. Bus kecil ( Gol 5A ) 5 1.1 S S

2,500 2,500

50% 50%

5. Bus besar ( Gol 5B ) 9 1.2 3,060 5,940

S D

34% 66%

6. Truk ringan 2 sumbu ( Gol 6A )

8,3 1.2 2,822 5,478

34% 66%

7. Truk sedang 2 sumbu ( Gol 6B ) 18,2 1.2 6,188 12,012

34% 66%

8. Truk 3 sumbu ( Gol 7A ) 25 1.22 S D D 6,250 9,375 9,375

25% 37,5% 37,5%

9. Truk trailer ( Gol 7B ) 42 1.2 +2.2 D D

7,560 11,760 11,340 11,340

18% 28% 27% 27%

10. Semitrailer ( Gol 7C ) 31,4 1.2 +2.2 D D 5,652 8,792 8,478 8,478

18% 28% 27% 27%

Sumber : Silvia Sukirman 2010

5.2. PERANCANGAN PERKERASAN KAKU DENGAN METODA

Pd.T-14-2003

5.2.1. Perencanaan Tebal Pelat

5.2.1.1. Data parameter perencanaan sebagai berikut :

1. Status/ fungsi jalan = Jalan Nasional/ Arteri Primer

2. CBR tanah dasar = 6,5 %

3. Kuat tarik lentur (fcf) = 4,0 MPa (fcf = 40 kg/cm2)

4. Bahan pondasi bawah = stabilisasi

5. Mutu baja tulangan = BBDT → BJTU 37 (fy = 2400 kg/cm2)

6. Koefisien gesek antara pelat beton dengan pondasi (μ) = 1

7. Bahu jalan = pakai beton

8. Ruji (dowel) = ya

9. Data LHR jalan Lubuk Begalung - Indarung (Tabel 5.3)

ARNIS / 101135002 V-7

Tugas Akhir D4 TPJJ 2012

Tabel 5.3. Data LHR Ruas Jalan Lubuk Begalung – Indarung (KM. PDG.

6+000 – KM. PDG. 11+250)

LHR TAHUN 2013 LHR TAHUN 2033

LHR TAHUN 2011

JENIS

KENDARAAN (Awal Operasional) (Akhir Operasional)

( kend/hari ) ( kend/hari ) ( kend/hari )

MC Gol. 1 11871 11871 13088 13088 34725 34725

Gol. 2 4633 5108 13554

LV Gol. 3 1546 6963 1704 7676 4522 20367

Gol. 4 783 864 2291

Gol. 5a 154 170 451

Gol. 5b 46 51 134

Gol. 6b 1025 1130 2998

HV 2008 2214 5875

Gol. 7a 779 859 2279

Gol. 7b 4 5 12

Gol. 7c 0 0 0

Sumber : Olahan data

10. Pertumbuhan lalu-lintas = 5 % pertahun

11. Umur rencana = 20 tahun

12. Awal perasional jalan = tahun 2013

Direncanakan perkerasan kaku untuk 2 lajur 1 arah dengan

perkerasan beton bersambung dengan tulangan (BBDT)

5.2.1.2. Langkah-langkah perhitungan tebal pelat

1. Analisis lalu lintas

Jumlah sumbu kendaraan berdasarkan jenis dan bebeannya

ditampilkan dalam tabel 5.4 berikut.

ARNIS / 101135002 V-8

Tugas Akhir D4 TPJJ 2012

Tabel 5.4. Perhitungan jumlah sumbu berdasarkan jenis dan bebannya

Konfigurasi Beban Sumbu Jumlah Jml. Jml STRT STRG STdRG

Jenis Kendaraan (ton) Kend. Sumbu Sumbu

RD RB RGD RGB (bh) Per (bh) BS JS BS JS BS JS

kend.

1 2 3 4 5 (3x4) 6 7 8 9 10 11

Bus kecil (gol. 5a) 2,50 2,50 - - 170 2 340 2,5 170 2,5 170 - -

Bus besar (gol. 5b) 3,06 5,94 51 2 102 3,1 51 5,9 51 - -

Truk 2 sumbu (gol. 6b) 6,19 12,01 - - 1130 2 2260 6,2 1130 12,0 1130 - -

Truk 3 sumbu (gol. 7a) 6,25 18,75 - - 859 2 1718 6,3 859 - - 18,8 859

Truck gandeng (gol. 7b) 7,56 11,76 22,7 5 3 15 7,6 5 11,8 5 22,7 5

Jumlah 2215 4435 2215 1356 864

Keterangan :

RD = roda depan BS = beban sumbu STRT = sumbu tunggal roda tunggal

RB = roda belakang JS = jumlah sumbu STRG = sumbu tunggal toda ganda

RGD = roda gandeng depan STdRG = sumbu tandem roda ganda

RGB = roda gandeng belakang

Sumber : Olahan data

Faktor pertumbuhan lalu lintas (R) dihitung dengan rumus :

𝑈𝑅

1+𝑖 −1

𝑅=

𝑖

1 + 0,05 20 − 1

𝑅=

0,05

R = 33,07

Jumlah sumbu kendaraan niaga (JSKN) selama umur rencana 20

tahun adalah :

JSKN = 365 x JSKNH x R

= 365 x 4435 x 33,07

= 5,35 x 107

JSKN rencana = C x JSKN C = 0,7 (tabel 3.2)

= 0,7 x 5,35 x 107

= 3,75 x 107

2. Perhitungan repetisi sumbu yang terjadi

Repetisi beban sumbu dengan mempertimbangkan kemungkinan

terjadinya kelebihan beban (overload) pada ruas jalan yang ditinjau.

Kelebihan beban diperkirakan sebesar 10% dari beban rencana,

berdasarkan tabel 2.8, Faktor Kelebihan Beban (FKB) untuk jalan arteri

adalah 1,1.

ARNIS / 101135002 V-9

Tugas Akhir D4 TPJJ 2012

Analisa asumsi perhitungan kelebihan beban pada ruas jalan

Lubuk Begalung – Indarung terlihat pada tabel 5.5 berikut

Tabel 5.5. Analisa kelebihan beban ruas jalan Lubuk Begalung-Indarung

BEBAN OVERLOAD 10%

BEBAN AWAL

[(B.Sumbu + (B.sumbu x 0,1)]

JENIS BEBAN BEBAN

RENC. KET.

SUMBU BEBAN BEBAN RENC.

SUMBU PER SUMBU PER

RODA RODA

Ton kN ( kN ) Ton kN ( kN )

(1) (1) (2) (3) (4) (5) (6) = (5)/2 (7)

6,3 63 31 6,88 68,8 34,38

6,2 62 31 6,81 68,1 34,03

STRT 7,6 76 38 8,32 83,2 41,58

3,1 31 15 3,37 33,7 16,83

2,5 25 13 2,75 27,5 13,75

12,0 120 30,03 13,21 132,1 33,03

11,8 118 29 12,94 129,4 32,34

STRG

5,9 59 15 6,53 65,3 16,34

2,5 25 6,25 2,75 27,5 6,88

22,7 227 28,35 24,95 249,5 31,19

STdRG

18,8 188 23,4375 20,63 206,3 25,78

Sumber : Olahan data

Jumlah sumbu untuk tiap jenis sumbu adalah dengan menjumlah

sumbu pada satu jenis sumbu, seperti dicontohkan untuk jenis sumbu

STRT yaitu :

Jumlah sumbu STRT1 = 1718 buah

Jumlah sumbu STRT2 = 2260 buah

Jumlah sumbu STRT3 = 15 buah

Jumlah sumbu STRT4 = 102 buah

Jumlah sumbu STRT5 = 340 buah

Jumlah = 4435 buah

Dengan cara yang sama, didapat jumlah sumbu untuk tiap jenis

sumbu yaitu :

STRT = 4435 buah

ARNIS / 101135002 V-10

Tugas Akhir D4 TPJJ 2012

STRG = 2717 buah

STdRG = 1733 buah

Jumlah = 8885 buah

Proporsi sumbu dihitung dengan membagi jumlah sumbu satu

jenis kendaraan dalam satu jenis sumbu dengan jumlah sumbu dalam satu

sumbu, dengan contoh pada sumbu STRT yaitu :

1718

STRT1 = 4435 = 0,387

2260

STRT2 = 4435 = 0,510

15

STRT3 = 4435 = 0,003

102

STRT4 = 4435 = 0,023

340

STRT5 = 4435 = 0,077

Proporsi sumbu dihitung dengan membagi jumlah sumbu pada

satu jenis sumbu dengan jumlah total sumbu, yaitu :

4435

Proporsi sumbu STRT = 8885 = 0,50

2717

Proporsi sumbu STRG = 8885 = 0,31

1733

Proporsi sumbu STdRG = 8885 = 0,20

Repetisi yang terjadi dengan rumus = proporsi beban dikali

proporsi sumbu dikali lalu lintas rencana. Hasil repetisi sumbu yang

terjadi seperti pada tabel 5.6 berikut.

ARNIS / 101135002 V-11

Tugas Akhir D4 TPJJ 2012

Tabel 5.6. Repetisi sumbu yang terjadi

Sumber : Olahan data

3. Menentukan CBR tanah dasar efektif

Setelah didapat repetisi beban sumbu yang terjadi, kemudian

dicari nilai CBR tanah dasar efektif dengan menggunakan Gambar 5.7.

Nilai CBR tanah dasar untuk ruas jalan Lubuk Begalung – Indarung

diambil nilai CBR segmen terkecil yaitu 6,5 % berdasarkan data yang

ada.

46

6,5

Sumber : Pd.T-14-2003

Gambar 5.7. Grafik Penentuan CBR Tanah Dasar Efektif

ARNIS / 101135002 V-12

Tugas Akhir D4 TPJJ 2012

Dari Gambar 5.7 diatas, didapat nilai CBR tanah dasar efektif

adalah sebesar 46 %.

Penentuan tebal dengan menghitung tegangan ekivalen dan faktor

erosi dengan menggunakan tabel 5.7 berikut.

Tabel 5.7. Tegangan Ekivalen dan Faktor Erosi untuk perkerasan dengan bahu beton

CBR Eff Faktor Erosi

Tebal Tegangan Setara

Tanah

Slab Tanpa Ruji Dengan Ruji / Beton Bertulang

Dasar

(mm)

(%) STRT STRG STdRG STrRG STRT STRG STdRG STrRG STRT STRG STdRG STrRG

210 5 0,85 1,38 1,20 0,93 1,96 2,56 2,70 2,75 1,74 2,34 2,48 2,57

210 10 0,82 1,30 1,11 0,87 1,94 2,54 2,65 2,67 1,72 2,32 2,42 2,49

210 15 0,80 1,27 1,08 0,84 1,93 2,53 2,62 2,64 1,71 2,31 2,39 2,45

210 20 0,80 1,24 1,05 0,83 1,92 2,52 2,60 2,62 1,70 2,30 2,37 2,43

210 25 0,79 1,22 1,03 0,81 1,91 2,51 2,58 2,60 1,69 2,29 2,35 2,40

210 35 0,77 1,17 0,98 0,78 1,90 2,49 2,54 2,56 1,67 2,28 2,31 2,34

210 50 0,76 1,13 0,94 0,76 1,88 2,48 2,51 2,51 1,65 2,26 2,27 2,29

210 75 0,75 1,07 0,90 0,74 1,86 2,47 2,45 2,46 1,64 2,24 2,22 2,22

220 5 0,79 1,30 1,13 0,87 1,91 2,51 2,67 2,72 1,68 2,29 2,44 2,54

220 10 0,77 1,22 1,05 0,81 1,89 2,49 2,61 2,64 1,66 2,27 2,38 2,46

220 15 0,76 1,19 1,02 0,79 1,88 2,48 2,58 2,61 1,66 2,26 2,35 2,42

220 20 0,75 1,17 0,99 0,78 1,87 2,47 2,56 2,58 1,65 2,25 2,33 2,39

220 25 0,74 1,15 0,97 0,76 1,86 2,46 2,54 2,56 1,64 2,24 2,31 2,37

220 35 0,72 1,11 0,92 0,73 1,85 2,45 2,50 2,52 1,62 2,22 2,27 2,32

220 50 0,71 1,06 0,88 0,71 1,83 2,43 2,47 2,48 1,60 2,20 2,23 2,26

220 75 0,70 1,01 0,85 0,69 1,81 2,41 2,41 2,41 1,58 2,18 2,18 2,19

230 5 0,74 1,22 1,08 0,82 1,86 2,46 2,63 2,69 1,63 2,23 2,40 2,50

230 10 0,72 1,15 1,00 0,77 1,84 2,44 2,57 2,61 1,61 2,21 2,34 2,42

230 15 0,71 1,12 0,97 0,75 1,83 2,43 2,54 2,58 1,60 2,21 2,31 2,39

230 20 0,70 1,10 0,94 0,74 1,82 2,42 2,52 2,55 1,59 2,20 2,29 2,36

230 25 0,69 1,08 0,92 0,72 1,81 2,41 2,50 2,53 1,58 2,19 2,27 2,34

230 35 0,68 1,04 0,87 0,69 1,80 2,40 2,46 2,48 1,56 2,17 2,23 2,28

230 50 0,67 1,00 0,83 0,67 1,78 2,38 2,43 2,44 1,54 2,15 2,19 2,22

230 75 0,66 1,96 0,80 0,65 1,76 2,36 2,37 2,37 1,53 2,13 2,12 2,16

STRT : Sumbu Tunggal Roda Tunggal STRG : Sumbu Tunggal Roda Ganda

STdRG : Sumbu Tandem Roda Ganda STrRG : Sumbu Tridem Roda Ganda

Sumber : Pd.T-14-2003

4. Asumsi 1 (tebal pelat 21 cm)

a. Menentukan Tegangan Ekivalen ( TE ) dan Faktor Erosi (FE)

Nilai Tegangan Ekivalen dan Faktor Erosi dengan nilai CBR

efektif = 46% dicari dengan cara interpolasi.

Contoh interpolasi untuk mencari nilai Tegangan Ekivalen

dengan CBR 35%, STRT = 0,77 ; CBR 50%, STRT = 0,76, didapat

CBR 46% sebagai berikut :

ARNIS / 101135002 V-13

Tugas Akhir D4 TPJJ 2012

46 − 35

𝑇𝐸𝑆𝑇𝑅𝑇 = 0,76 − 0,77 + 0,77

50 − 35

= 0,76

Hasil perhitungan selanjutnya dilanjutkan dengan cara

tabulasi dengan hasil perhitungan pada Tabel 5.8 berikut.

Tabel 5.8. Hasil interpolasi Tegangan Ekivalen dan Faktor Erosi

untuk perkerasan dengan bahu beton tebal pelat 21 cm

CBREfektif Tegangan setara Faktor Erosi

(%) STRT STRG STdRG STrRG STRT STRG STdRG STrRG

35 0,77 1,17 0,98 0,78 1,67 2,28 2,31 2,34

46 0,76 1,14 0,95 0,77 1,66 2,27 2,28 2,30

50 0,76 1,13 0,94 0,76 1,65 2,26 2,27 2,29

Sumber : Olahan data

b. Menentukan Faktor Rasio Tegangan (FRT)

Faktor Rasio Tegangan (FRT) dicari dengan membagi

Tegangan Ekivalen (TE) oleh Kuat Tarik Lentur ((fcf).

0,50

𝑓𝑐𝑓 = 3,13. 𝐾 𝑓𝑐 ′

0,50

𝑓𝑐𝑓 = 3,13 𝑥 0,75 350

𝑓𝑐𝑓 = 43,92 kg/cm2 = 4,39 MPa

Faktor Rasio Tegangan (FRT) untuk berbagai jenis sumbu

kendaraan adalah sebagai berikut :

𝑇𝐸 0,76

𝐹𝑅𝑇𝑆𝑇𝑅𝑇 = = = 0,17

𝑓𝑐𝑓 4,39

𝑇𝐸 1,14

𝐹𝑅𝑇𝑆𝑇𝑅𝐺 = = = 0,26

𝑓𝑐𝑓 4,39

𝑇𝐸 0,95

𝐹𝑅𝑇𝑆𝑇𝑑𝑅𝐺 = = = 0,22

𝑓𝑐𝑓 4,39

𝑇𝐸 0,77

𝐹𝑅𝑇𝑆𝑇𝑟𝑅𝐺 = = = 0,17

𝑓𝑐𝑓 4,39

ARNIS / 101135002 V-14

Tugas Akhir D4 TPJJ 2012

c. Menentukan jumlah repetisi ijin fatik dan repetisi ijin erosi

0,26

33,03

Sumber : Pd T-14-2003

Gambar 5.8. Grafik Repetisi Ijin Fatik untuk tebal pelat 21 cm

Dari gambar 5.8 diatas, diperoleh repetisi ijin fatik yang

terjadi untuk semua jenis kendaraan adalah tidak terhingga.

Repetisi beban ijin berdasarkan faktor erosi diperlihatkan

pada Gambar 5.9 berikut.

ARNIS / 101135002 V-15

Tugas Akhir D4 TPJJ 2012

12 x 106

11 x 106

8 x 106

2,27

33,03

32,34

31,19

Sumber : Pd T-14-2003

Gambar 5.9. Grafik Analisis erosi dan jumlah repetisi beban berdasarkan

faktor erosi, dengan bahu beton untuk tebal pelat 21 cm

Dari gambar 5.9 diatas, diperoleh repetisi ijin erosi yang

terjadi untuk semua jenis kendaraan adalah :

- STRG1 = 8 x 106

- STRG2 = 11 x 106

- STdRG = 12 x 106

ARNIS / 101135002 V-16

Tugas Akhir D4 TPJJ 2012

Tabel 5.9. Analisa Fatik dan Erosi untuk tebal pelat 21 cm

Beban Beban Repetisi yang Analisa Fatik Analisa Erosi

terjadi Faktor tegangan Repetisi Ijin Repetisi Ijin

Jenis Sumbu Sumbu Rencana per Persen Rusak Persen

dan erosi

ton (kN) roda (kN) (ESA) (ESA) (%) (ESA) Rusak (%)

(1) (2) (3) (4) (5) (6) (7)=(4)x100/(6) (8) (9)=[(4)/(8)]x100

6,88 34,38 7,24 x 106 TE = 0,76 TT 0 TT 0

6,81 34,03 9,53 x 106 FRT = 0,17 TT 0 TT 0

STRT 8,32 41,58 0,06 x 106 FE = 1,66 TT 0 TT 0

3,37 16,83 0,43 x 106 TT 0 TT 0

2,75 13,75 1,43 x 106 TT 0 TT 0

13,21 33,03 9,53 x 106 TE = 1,14 TT 0 8 x 106 119,13

12,94 32,34 0,06 x 106 FRT = 0,26 TT 0 11 x 106 0,58

STRG

6,53 16,34 0,43 x 106 FE = 2,27 TT 0 TT 0

2,75 6,88 1,43 x 106 TT 0 TT 0

24,9 31,19 0,06 x 106 TE = 0,95 TT 0 12 x 106 0,53

STdRG 20,6 25,78 7,24 x 106 FRT = 0,22 TT 0 TT 0

FE = 2,28 TT 0 TT 0

TOTAL 0,00 < 100% 120,23 < 100%

Sumber : Olahan data

Keterangan :

TE = Tegangan Ekivalen;

FRT = Faktor Rasio Tegangan;

FE = Faktor Erosi;

TT = Tidak Terbatas

Dari tabel 5.9 diatas dapat dilihat bahwa porsentase rusak

fatik (lelah) dan rusak ijin erosi telah lebih kecil (mendekati) 100%,,

namun repetisi ijin erosi telah melebihi 100%, sehingga tebal pelat

21 cm tidak bisa diambil.

5. Asumsi 2 (tebal pelat 22 cm)

a. Menentukan Tegangan Ekivalen ( TE ) dan Faktor Erosi (FE)

Nilai Tegangan Ekivalen dan Faktor Erosi dengan nilai CBR

efektif = 46% dicari dengan cara interpolasi.

Contoh interpolasi untuk mencari nilai Tegangan Ekivalen

dengan CBR 35%, STRT = 0,72 ; CBR 50%, STRT = 0,71, didapat

CBR 46% sebagai berikut :

46 − 35

𝑇𝐸𝑆𝑇𝑅𝑇 = 0,71 − 0,72 + 0,72

50 − 35

= 0,71

ARNIS / 101135002 V-17

Tugas Akhir D4 TPJJ 2012

Hasil perhitungan selanjutnya dilanjutkan dengan cara

tabulasi dengan hasil perhitungan pada Tabel 5.10 berikut.

Tabel 5.10. Hasil interpolasi Tegangan Ekivalen dan Faktor Erosi untuk

perkerasan dengan bahu beton tebal pelat 22 cm

CBREfektif Tegangan setara Faktor Erosi

(%) STRT STRG STdRG STrRG STRT STRG STdRG STrRG

35 0,72 1,11 0,92 0,73 1,62 2,22 2,27 2,32

46 0,71 1,07 0,89 0,72 1,61 2,21 2,24 2,28

50 0,71 1,06 0,88 0,71 1,60 2,20 2,23 2,26

Sumber : Olahan data

b. Menentukan Faktor Rasio Tegangan (FRT)

Faktor Rasio Tegangan (FRT) dicari dengan membagi

Tegangan Ekivalen (TE) oleh Kuat Tarik Lentur ((fcf).

0,50

𝑓𝑐𝑓 = 3,13. 𝐾 𝑓𝑐 ′

0,50

𝑓𝑐𝑓 = 3,13 𝑥 0,75 350

𝑓𝑐𝑓 = 43,92 kg/cm2 = 4,39 MPa

Nilai FRT untuk berbagai jenis sumbu kendaraan adalah

sebagai berikut :

𝑇𝐸 0,71

𝐹𝑅𝑇𝑆𝑇𝑅𝑇 = = = 0,16

𝑓𝑐𝑓 4,39

𝑇𝐸 1,07

𝐹𝑅𝑇𝑆𝑇𝑅𝐺 = = = 0,24

𝑓𝑐𝑓 4,39

𝑇𝐸 0,89

𝐹𝑅𝑇𝑆𝑇𝑑𝑅𝐺 = = = 0,20

𝑓𝑐𝑓 4,39

𝑇𝐸 0,72

𝐹𝑅𝑇𝑆𝑇𝑟𝑅𝐺 = = = 0,16

𝑓𝑐𝑓 4,39

ARNIS / 101135002 V-18

Tugas Akhir D4 TPJJ 2012

c. Menentukan jumlah repetisi ijin fatik dan repetisi ijin erosi

0,24

33,03

Sumber : Pd T-14-2003

Gambar 5.10. Grafik Repetisi Ijin Fatik untuk tebal pelat 22 cm

Dari gambar 5.10 diatas, diperoleh repetisi ijin fatik yang

terjadi untuk semua jenis kendaraan adalah tidak terhingga.

Repetisi beban ijin berdasarkan faktor erosi diperlihatkan

pada Gambar 5.11 berikut.

ARNIS / 101135002 V-19

Tugas Akhir D4 TPJJ 2012

50 x 106

50 x 106 35 x 106

2,21

2,24

33,03

32,34

31,19

Sumber : Pd T-14-2003

Gambar 5.11. Grafik Analisis erosi dan jumlah repetisi beban berdasarkan

faktor erosi, dengan bahu beton untuk tebal pelat 22 cm

Dari gambar 5.9 diatas, diperoleh repetisi ijin erosi yang

terjadi untuk semua jenis kendaraan adalah :

- STRG1 = 35 x 106

- STRG2 = 50 x 106

- STdRG = 50 x 106

ARNIS / 101135002 V-20

Tugas Akhir D4 TPJJ 2012

Tabel 5.11. Analisa Fatik dan Erosi untuk tebal pelat 22 cm

Beban Beban Repetisi yang Analisa Fatik Analisa Erosi

terjadi Faktor tegangan Repetisi Ijin

Jenis Sumbu Sumbu Rencana per Persen Rusak Repetisi Ijin Persen Rusak

dan erosi

(ton) roda (kN) (ESA) (ESA) (%) (ESA) (%)

(1) (2) (3) (4) (5) (6) (7)=(4)x100/(6) (8) (9)=[(4)/(8)]x100

6

6,88 34,38 7,24 x 10 TE = 0,71 TT 0 TT 0

6,81 34,03 9,53 x 106 FRT = 0,16 TT 0 TT 0

STRT 8,32 41,58 0,06 x 106 FE = 1,61 TT 0 TT 0

3,37 16,83 0,43 x 106 TT 0 TT 0

2,75 13,75 1,43 x 106 TT 0 TT 0

13,21 33,03 9,53 x 106 TE = 1,07 100 x 106 9,53 35 x 106 27,23

12,94 32,34 0,06 x 106 FRT = 0,24 TT 0 50 x 106 0,13

STRG

6,53 16,34 0,43 x 106 FE = 2,21 TT 0 TT 0

2,75 6,88 1,43 x 106 TT 0 TT 0

24,9 31,19 0,06 x 106 TE = 0,89 TT 0 50 x 106 0,13

STdRG 20,6 25,78 7,24 x 106 FRT = 0,20 TT 0 TT 0

FE = 2,24 TT 0 TT 0

TOTAL 9,53 < 100% 27,48 < 100%

Sumber : Olahan data

Keterangan :

TE = Tegangan Ekivalen;

FRT = Faktor Rasio Tegangan;

FE = Faktor Erosi;

TT = Tidak Terbatas

Dari tabel 5.11 diatas dapat dilihat bahwa porsentase rusak

fatik (lelah) dan rusak ijin erosi telah lebih kecil (mendekati) 100%

(27,48%), maka tebal pelat 22 cm dapat diambil.

6. Asumsi 3 (tebal pelat 23 cm)

a. Menentukan Tegangan Ekivalen ( TE ) dan Faktor Erosi (FE)

Nilai Tegangan Ekivalen dan Faktor Erosi dengan nilai CBR

efektif = 46% dicari dengan cara interpolasi.

Contoh interpolasi untuk mencari nilai Tegangan Ekivalen

dengan

0,23

CBR 35%, STRT = 0,68 ; CBR 50%, STRT = 0,67, didapat

CBR 46% sebagai berikut :

46 − 35

𝑇𝐸𝑆𝑇𝑅𝑇 = 0,67 − 0,68 + 0,68

50 − 35

33 kN

= 0,67

ARNIS / 101135002 V-21

Tugas Akhir D4 TPJJ 2012

Hasil perhitungan selanjutnya dilanjutkan dengan cara

tabulasi dengan hasil perhitungan pada Tabel 5.12 berikut.

Tabel 5.12. Hasil interpolasi Tegangan Ekivalen dan Faktor Erosi untuk

perkerasan dengan bahu beton tebal pelat 23 cm

CBREfektif Tegangan setara Faktor Erosi

(%) STRT STRG STdRG STrRG STRT STRG STdRG STrRG

35 0,68 1,04 0,87 0,69 1,56 2,17 2,23 2,28

46 0,67 1,01 0,84 0,68 1,55 2,16 2,20 2,24

50 0,67 1,00 0,83 0,67 1,54 2,15 2,19 2,22

Sumber : Olahan data

b. Menentukan Faktor Rasio Tegangan (FRT)

Faktor Rasio Tegangan (FRT) dicari dengan membagi

Tegangan Ekivalen (TE) oleh Kuat Tarik Lentur ((fcf).

0,50

𝑓𝑐𝑓 = 3,13. 𝐾 𝑓𝑐 ′

0,50

𝑓𝑐𝑓 = 3,13 𝑥 0,75 350

𝑓𝑐𝑓 = 43,92 kg/cm2 = 4,39 MPa

Nilai FRT untuk berbagai jenis sumbu kendaraan adalah

sebagai berikut :

𝑇𝐸 0,67

𝐹𝑅𝑇𝑆𝑇𝑅𝑇 = = = 0,15

𝑓𝑐𝑓 4,39

𝑇𝐸 1,01

𝐹𝑅𝑇𝑆𝑇𝑅𝐺 = = = 0,23

𝑓𝑐𝑓 4,39

𝑇𝐸 0,84

𝐹𝑅𝑇𝑆𝑇𝑑𝑅𝐺 = = = 0,19

𝑓𝑐𝑓 4,39

𝑇𝐸 0,68

𝐹𝑅𝑇𝑆𝑇𝑟𝑅𝐺 = = = 0,15

𝑓𝑐𝑓 4,39

ARNIS / 101135002 V-22

Tugas Akhir D4 TPJJ 2012

c. Menentukan jumlah repetisi ijin fatik dan repetisi ijin erosi

0,23

33,03

Sumber : Pd T-14-2003

Gambar 5.12. Grafik Repetisi Ijin Fatik untuk tebal pelat 23 cm

Dari gambar 5.12 diatas, diperoleh repetisi ijin fatik yang

terjadi untuk semua jenis kendaraan adalah tidak terhingga.

Repetisi beban ijin berdasarkan faktor erosi diperlihatkan

pada Gambar 5.13 berikut.

ARNIS / 101135002 V-23

Tugas Akhir D4 TPJJ 2012

2,16

33,03

32,34

31,19

Sumber : Pd T-14-2003

Gambar 5.13. Grafik Analisis erosi dan jumlah repetisi beban berdasarkan

faktor erosi, dengan bahu beton untuk tebal pelat 23 cm

Dari gambar 5.11 diatas, diperoleh repetisi ijin erosi yang

terjadi untuk semua jenis kendaraan adalah :

- STRG1 = Tidak terhingga

- STRG2 = Tidak terhingga

- STdRG = Tidak terhingga

ARNIS / 101135002 V-24

Tugas Akhir D4 TPJJ 2012

Tabel 5.13. Analisa Fatik dan Erosi untuk tebal pelat 23 cm

Beban Beban Repetisi yang Analisa Fatik Analisa Erosi

terjadi Faktor tegangan Repetisi Ijin Repetisi Ijin Persen Rusak

Jenis Sumbu Sumbu Rencana per

dan erosi

Persen Rusak

ton (kN) roda (kN) (ESA) (ESA) (%) (ESA) (%)

(1) (2) (3) (4) (5) (6) (7)=(4)x100/(6) (8) (9)=[(4)/(8)]x100

6

6,88 34,38 7,24 x 10 TE = 0,67 TT 0 TT 0

6,81 34,03 9,53 x 106 FRT = 0,15 TT 0 TT 0

STRT 8,32 41,58 0,06 x 106 FE = 1,55 TT 0 TT 0

3,37 16,83 0,43 x 106 TT 0 TT 0

2,75 13,75 1,43 x 106 TT 0 TT 0

13,21 33,03 9,53 x 106 TE = 1,01 TT 0 TT 0,00

12,94 32,34 0,06 x 106 FRT = 0,23 TT 0 TT 0,00

STRG

6,53 16,34 0,43 x 106 FE = 2,16 TT 0 TT 0

2,75 6,88 1,43 x 106 TT 0 TT 0

24,9 31,19 0,06 x 106 TE = 0,84 TT 0 TT 0,00

STdRG 20,6 25,78 7,24 x 106 FRT = 0,19 TT 0 TT 0

FE = 2,20 TT 0 TT 0

TOTAL 0,00 < 100% 0,00 < 100%

Sumber : Olahan data

Keterangan :

TE = Tegangan Ekivalen;

FRT = Faktor Rasio Tegangan;

FE = Faktor Erosi;

TT = Tidak Terbatas

Dari tabel 5.13 diatas dapat dilihat bahwa porsentase rusak

fatik (lelah) dan rusak ijin erosi lebih kecil dari 0% (tidak terhingga),

sehingga tebal pelat 23 cm dapat diambil untuk menghindari

pemborosan dalam perencanaan.

Dari ketiga perhitungan tebal pelat diatas, maka tebal pelat yang

diambil adalah 22 cm.

5.2.2. Perhitungan Tulangan

1. Data perencanaan

Tebal pelat = 22 cm

Lebar Pelat = 5m

Panjang pelat = 5m

Koefisien gesek antara pelat beton dengan pondasi (μ) = 1

ARNIS / 101135002 V-25

Tugas Akhir D4 TPJJ 2012

Mutu baja = BJ 37 (fy = 240 MPa)

Berat isi beton = 2400 kg/m3

Gravitasi = 9,81 m/dt2

2. Perhitungan tulangan memanjang

𝜇. 𝐿. 𝑀. 𝑔.

𝐴𝑠 =

2. 𝑓𝑠

1 𝑥 5 𝑥 2400 𝑥 9,81 𝑥 0,22

𝐴𝑠 = = 89,93 𝑚𝑚2 /𝑚′

2 𝑥 (0,6 𝑥 240)

As min = 0,1% x 220 x 1000 = 220 mm2/m’

3. Perhitungan tulangan melintang

𝜇. 𝐿. 𝑀. 𝑔.

𝐴𝑠 =

2. 𝑓𝑠

1 𝑥 5 𝑥 2400 𝑥 9,81 𝑥 0,22

𝐴𝑠 = = 89,93 𝑚𝑚2 /𝑚′

2 𝑥(0,6 𝑥 240)

As min = 0,1% x 220 x 1000 = 220 mm2/m’

Dengan menggunakan tabel 3.8, dipakai tulangan berbentuk

bujur sangkar diameter 8 mm dengan jarak tulangan melintang dan

tulangan memanjang 200 mm dengan luas penampang tulangan

251mm2/m (As = 251 mm2/m > As min = 220 mm2/m).

5.2.3. Perencanaan Sambungan.

5.2.3.1. Dimensi Sambungan.

1. Dowel ( Ruji ).

Kedalaman sambungan lebih kurang seperempat dari tebal pelat,

dengan jarak sambungan susut melintang 10 m (untuk perkerasan beton

bersambung dengan tulangan). Menurut Tabel 3.5 yang bersumber dari

Pd.T-14-2003, ukuran dan jarak batang Dowel yang disarankan dengan

ketebalan plat 220 mm adalah sebagai berikut :

a. Diameter ruji = 33 mm

b. Panjang ruji = 450 mm

ARNIS / 101135002 V-26

Tugas Akhir D4 TPJJ 2012

c. Jarak antar ruji = 300 mm

: Hasil olahan data

Sumber

Gambar 5.14. Sambungan Susut Melintang dengan dowel

2. Batang pengikat ( Tie bar ).

Dengan ketebalan pelat 220 mm, jarak dari tepi ke sambungan

pelat (lebar pelat) = 5,00 m, dengan diameter batang pengikat yang

dipilih adalah 16 mm dan jarak antar batang pengikat yang digunakan

adalah 75 cm, maka dapat dihitung panjang batang pengikat yang

dibutuhkan adalah :

l = (38,3 x ɸ ) + 75

= (38,3 x 16mm) + 75

= 687,8 mm ≈ 700 mm = 70 cm

Sumber : Hasil olahan data

Gambar 5.15. Sambungan memanjang dengan tie bars

ARNIS / 101135002 V-27

Tugas Akhir D4 TPJJ 2012

: Hasil olahan data

Sumber

Gambar 5.16. Potongan melintang ruas jalan Lubuk Begalung - Indarung

5.3. PERENCANAAN SISTEM DRAINASE JALAN BERDASARKAN

Pd.T-02-2006-B

Dalam perancangan drainase samping jalan untuk daerah perkotaan dengan

daerah tangkapan hujan adalah badan jalan + bahu dan pemukiman yang

kemudian masuk ke drainase jalan dan kemudian dialirkan ke sungai terdekat atau

sungai yang melintang badan jalan. Dalam perhitungan ini diambil pada

permukaan perkerasan, bahu dan samping jalan (pemukiman) yang diambil sekitar

± 10 m, dari tepi drainase seperti yang terlihat pada Gambar 5.17 berikut.

Sumber : Olahan data

Gambar 5.17. Potongan Melintang Jalan

5.3.1. Kondisi Eksisting Permukaan Jalan

1. Eksisting Jalan

l1 = Perkerasan Jalan (beton) = 8,00 m (dari center line)

l2 = Bahu Jalan (beton) = 2,00 m

l3 = Luar Jalan = 10 m

Untuk bahu jalan (l2) adalah bahu yang diperkeras dgn beton dan luar

jalan (l3) diambil daerah perkotaan.

ARNIS / 101135002 V-28

Tugas Akhir D4 TPJJ 2012

2. Koefisien C

- Beton : C1 = 0,80 (Tabel 3.24)

- Bahu Jalan : C2 = 0,80 (Tabel 3.24)

- Luar Jalan : C3 = 0.80 (Tabel 3.24)

5.3.2. Analisa Data Curah Hujan

Perhitungan debid banjir dengan menggunakan Metoda Gumbel. Data

curah hujan harian maksimum tahunan diambil dari pos Ladang Padi Kecamatan

Kilangan, Kota Padang (000.56’.55’’ LS / 1000.31’.08’’ BT), dengan data

Lubuk

pada tabel 5.14 berikut :

Tabel 5.14. Curah hujan tahunan pada Stasiun Ladang Padi

Sumber : Dinas PSDA Provinsi Sumatera Barat

Curah hujan rata-rata dihitung dengan persamaan 3.15 berikut :

𝑥𝑖

𝑥= 𝑛

782,73

= = 78,27

10

Nilai simpangan baku dihitung dengan persamaan 3.16 sebagai berikut :

xi x

2

Sx

n 1

1.809,582

𝑆𝑥 = = 14,180

10 − 1

ARNIS / 101135002 V-29

Tugas Akhir D4 TPJJ 2012

5.3.3. Menghitung luasan daerah pengairan

Dalam perhitungan ini luas daerah pengairan diambil pada terase jalan

yang paling panjang elevasinya antara elavasi awal dan elevasi tertinggi (lihat

lampiran

pada profil memanjang) yaitu pada KM. PDG. 10+413,30 – KM.PDG.

11+838,80

sepanjang 1.425,50 m. Pengambilan luas daerah pengairan ini berguna

untuk mendapatkan nilai maksimum yang mewakili darainase samping jalan

seluruhnya. Jadi didapat luas pengairan sebagai berikut.

- Aspal (A1) : 8,00 x 1.425,50 m = 11.404,00 m2

- Bahu Jalan (A2) : 2,00 x 1.425,50 m = 2.851,00 m2

- Samping Jalan (A3) : 10,00 x 1.425,50 m = 14.255,00 m2

Luas total = 28.510,00 m2

= 0,0285 Km2

- Fk untuk daerah perkotaan = 2,00

- Koefisien pengaliran rata – rata:

C 1 x A 1 + C 2 x A 2 + C 3 x A 3 x fk

C = A1+ A2 + A3

0,80 x 11.404 + 0,80 x 2.851 + (0,80 x 14.255 x 2,00)

C = 11.404+2.851+14.255

= 1,200 menit

5.3.4. Waktu konsentrasi (Tc)

l1 = 8,00 m ; i1 = 2,0% = 0,020 ; nd1 = 0,013

l2 = 2,00 m ; i2 = 2,5% = 0,025 ; nd2 = 0,200

l3 = 10,00 m ; i3 = 2,0% = 0,025 ; nd1 = 0,200

L = 6302,40 – 6000,00 = 302,40 m

V = 1,50 m/detik (tabel 3.11)

2 n d 0,167

t1 = x 3,28 x Lt x )

3 √i s

2 0,013 0,167

t1 jalan = (3 x 3,28 x 8,00 x )

√0,02

= 1,083 menit

2 0,013 0,167

t1 bahu = (3 x 3,28 x 2,00 x )

√0,02

= 0,859 menit

ARNIS / 101135002 V-30

Tugas Akhir D4 TPJJ 2012

2 0,200 0,167

t1 perumahan =(3 x 3,28 x 10 x )

√0,025

= 1,741 menit

t1 dari badan jalan = 1,083 + 0,859 = 1,941 menit

t1 dari perumahan = 1,741 menit

maka ;

diambil t1 = 1,941 menit

L

t2 = 60 x V

1.425,50

= = 15,84 menit

60 𝑥 1,50

sehingga :

Tc = t1 + t2

= 1,941 + 15,84 = 17,78 menit

Dengan menggunakan grafik kurva basis, dihitung Intensitas curah hujan

(I) maksimum yaitu :

19 0

18 0

17300

16 0

152 15 0

In ten sitas hu jan ( m m / jam )

14 0

13 0

12 0

11 0

10 0

90

80

70

60

50

40

30

0 10 20 30 40 50 60 70 80 90 10 0 11 0 12 0 13 0 14 0 15 0 16 0 17 0 18 0 19 0 20 0 21 0 22 0 23 0 24 0

17,78

w aktu konsentrasi ( m enit )

Sumber : Badan Standarisasi Nasional, SNI 03-3424-1994

Gambar 5.18. Kurva Basis

Maka intensitas curah hujan (I) maksimum berdasarkan Gambar 5.18

diatas adalah 152 mm/jam.

ARNIS / 101135002 V-31

Tugas Akhir D4 TPJJ 2012

5.3.5. Menghitung Debid Pengaliran Rencana (Qr)

𝐶𝑥𝐼𝑥𝐴

Qr = 3,6

atau

Qr = 0,278 x C x I x A

= 0,278 x 1,20 x 152 x 0,0285 = 1,446 m3/detik

5.3.6. Penentuan dimensi saluran samping

Saluran samping direncanakan berbentuk segi empat dari pasangan batu

kali dengan penyelesaian, kondisi baik.

V = 1,50 m/detik (kecepatan saluran yang diijinkan untuk pasangan

dari batu kali atau beton (Tabel 3.11)

Angka kekasaran Manning (n) = 0,020

Kemiringan saluran yang diijinkan sampai dengan 7,5% (Tabel 3.12)

elev .1 − elev .2

is = x 100

L

103,221−131,402

= x 100 = 1,98 % (disesuaikan dengan kemiringan

1.425,50

memanjang jalan)

5.3.7. Perhitungan debid saluran (Qs)

1 1/2

Qs = F x V → V = n x R2/3 x is

F =bxh → F > 0,50 m2

Maka :

2

1 𝑏𝑥 3 1

Qs = 𝑛 𝑥 𝑏 𝑥 𝑥 𝑖 2

𝑏+2

Asumsi :

b = 0,90 m ; h = 0,60 m → F = 0,56 m2 > 0,50 m2→ OK

2

1 0,90 𝑥 0,60 3 1

Qs = 0,020 𝑥 0,90 𝑥 0,60 𝑥 0,0198 2

0,90+(2 𝑥 0,60)

Qs = 1,54 m3/detik > Qr = 1,45 m3/detik → OK

ARNIS / 101135002 V-32

Tugas Akhir D4 TPJJ 2012

5.3.8. Tinggi jagaan (W)

W = √0,5h = √0.5x0,60 = 0,58 m ≈ 0,60 m

5.3.9. Penampang Hasil Perhitungan

w = 0,60 m

h = 0,60 m

b = 0,90 m

Sumber : Olahan data

Gambar 5.19. Dimensi drainase samping jalan

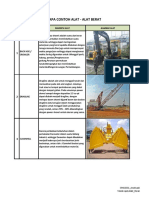

5.4. PERENCANAAN METODA PELAKSANAAN PERKERASAN

KAKU DENGAN METODA Pd.T-05-2004-B

5.4.1. Penyiapan tanah dasar dan lapis pondasi

Penjelasan mengenai hal-hal yang berhubungan dengan penyiapan tanah

dasar dan atau lapis pondasi, seperti pembersihan, pengupasan, pembongkaran,

penggalian dan penimbunan, atau pelaksanaan lapis pondasi dengan atau tanpa

bahan pengikat, dapat dilihat dalam peraturan pelaksanaan pembangunan jalan

sesuai dengan spesifikasi yang berlaku (SNI 03-2853-1992).

Sebelum penghamparan lapis pondasi atau beton semen, kemiringan tanah

dasar harus dibentuk sesuai dengan kemiringan pada potongan melintang yang

ARNIS / 101135002 V-33

Tugas Akhir D4 TPJJ 2012

ditentukan pada gambar rencana, dengan toleransi tinggi permukaan maksimum 2

cm. Penyimpangan kerataan permukaan tidak boleh lebih besar 1 cm bila diukur

dengan mistar pengukur (straight edge) sepanjang 3 m.

Permukaan tanah dasar agar dijaga tetap rata dan padat sampai pondasi

atau beton semen dihamparkan. Alat-alat berat tidak boleh dioperasikan di lajur

permukaan yang sudah selesai dilaksanakan.

Ketentuan pelaksanaan umum yang berlaku untuk tanah dasar berlaku pula

untuk lapis pondasi. Toleransi ketinggian permukaan lapis pondasi maksimum

adalah

1,5 cm dan perbedaan penyimpangan kerataan permukaan harus lebih kecil

1 cm

bila diukur dengan mistar pengukur sepanjang 3 m.

5.4.2. Penyiapan pembetonan

Dalam penghamparan perkerasan beton semen ini dengan menggunakan

Metode Acuan tetap (Fixed Form Paving Method).

Pada penghamparan metode acuan tetap, pengecoran, pemadatan dan

penyelesaian akhir beton, serta pekerjaan-pekerjaan lainnya yang berkaitan,

dilaksanakan di antara acuan.

1. Bahan dan ukuran

Acuan yang digunakan harus cukup kuat untuk menahan beban

peralatan pelaksanaan. Acuan harus tidak melendut lebih besar dari 6 mm

bila diuji sebagai balok biasa dengan bentang 3,00 m dan beban yang

sama dengan berat mesin penghampar atau peralatan pelaksanaan lainnya

yang akan bergerak di atasnya.

Tebal baja yang digunakan adalah antara 6 mm dan 8 mm. Bila

acuan harus mendukung alat penghampar beton yang berat, ketebalannya

tidak boleh kurang dari 8 mm. Dianjurkan agar acuan mempunyai tinggi

yang sama dengan tebal rencana pelat beton semen, dan lebar dasar

acuan sama dengan 0,75 kali tebal pelat beton tapi tidak kurang dari 20

cm.

Acuan harus diperkuat sedemikian rupa sehingga setelah

terpasang cukup kokoh, tidak melentur atau turun akibat tumbukan dan

getaran alat penghampar dan alat pemadat. Lebar flens penguat yang

ARNIS / 101135002 V-34

Tugas Akhir D4 TPJJ 2012

dipasang pada dasar acuan harus menonjol keluar dari acuan tidak kurang

dari 2/3 tinggi acuan.

Dalam pemeriksaan kelurusan dan kerataan acuan, variasi

kerataan bidang atas acuan tidak boleh lebih dari 3 mm untuk setiap 3,00

m panjang dan kerataan bidang dalam acuan tidak boleh lebih dari 6 mm

untuk setiap 3,00 m panjang. Ujung-ujung acuan yang berdampingan

harus mempunyai sistem pengunci untuk menyambung dan mengikat erat

acuan-acuan tersebut.

Rongga udara di bawah acuan harus diupayakan sekecil mungkin

sehingga air semen tidak keluar. Pada lengkungan dengan jari-jari 30,00

m atau kurang, dianjurkan untuk menggunakan acuan yang dapat

dibengkokkan (flexible form) atau acuan melengkung.

2. Pemasangan acuan

Pondasi acuan harus dipadatkan dan dibentuk sesuai dengan

alinyemen dan ketinggian jalan yang direncanakan, sehingga pada waktu

dipasang acuan dapat disangga secara seragam pada seluruh panjangnya

dan terletak pada elevasi yang benar. Alinyemen dan elevasi acuan harus

diperiksa dan bila perlu diperbaiki menjelang penghamparan beton

semen. Bila terdapat acuan yang rusak atau pondasi yang tidak stabil,

pondasi harus diperbaiki terlebih dahulu dan acuan harus distel kembali.

Acuan harus dipasang cukup jauh di depan tempat penghamparan

beton semen sehingga memungkinkan pemeriksaan dan perbaikan acuan

tanpa mengganggu kelancaran penghamparan. Setelah acuan dipasang

pada posisi yang benar, tanah dasar atau lapis pondasi bawah pada kedua

sisi luar dan dalam dasar acuan harus dipadatkan dengan baik

menggunakan alat pemadat mesin atau manual.

Acuan harus diikat pada tempatnya, paling sedikit dengan tiga

pasak pada setiap 3 m panjang. Setiap acuan harus benar-benar terikat

kuat sehingga tidak dapat bergerak. Pada setiap titik acuan tidak boleh

menyimpang lebih dari 6 mm dari garisnya. Tidak diijinkan adanya

penurunan atau pelenturan acuan yang berlebihan akibat peralatan

ARNIS / 101135002 V-35

Tugas Akhir D4 TPJJ 2012

pelaksanaan. Sebelum penghamparan dilakukan, sisi bagian dalam acuan

harus dibersihkan dan diolesi dengan bahan anti lengket.

3. Pembongkaran acuan

Acuan agar dipertahankan tetap pada tempatnya sekurang-

kurangnya selama 8 jam setelah pengecoran beton semen. Apabila

temperatur udara turun dibawah 10° C pada kurun waktu 8 jam sejak

pengecoran beton, acuan agar dipasang lebih lama guna menjamin bahwa

ujung perkerasan beton semen tidak rusak. Perawatan terhadap tepi

perkerasan beton harus dilaksanakan sesegera mungkin setelah acuan

dibongkar.

5.4.3. Pemasangan ruji, batang pengikat dan tulangan pelat

5.4.3.1. Ruji (Dowel)

Ruji harus terbuat dari batang baja polos dan memenuhi spesifikasi untuk

batang polos AASHTO M 31-81, AASHTO M 42-81 atau AASHTO M 31-81.

Ruji harus polos, tidak kasar atau tidak memiliki tonjolan sehingga tidak

mengurangi kebebasan pergerakan ruji dalam beton.

Apabila digunakan topi pelindung muai yang terbuat dari logam (metal

expansion cap) pelindung tersebut harus menutupi bagian ujung ruji dengan jarak

5 cm - 7 cm. Pelindung harus memberikan ruang pemuaian yang cukup, dan harus

cukup kaku sehingga pada waktu pelaksanaan tidak rusak.

Batang ruji harus ditempatkan di tengah ketebalan pelat. Kepadatan beton

di sekeliling ruji harus baik agar ruji bisa berfungsi secara sempurna. Bagian

batang ruji yang bisa bergerak bebas, harus dilapisi dengan bahan pencegah karat.

Sesudah bahan pencegah karat kering, maka bagian ini harus dilapisi dengan

dengan cat atau diolesi dengan bahan anti lengket sebelum ruji dipasang

pelindung muai. Ujung batang ruji yang dapat bergerak bebas harus dilengkapi

dengan tupi/penutup topi pelindung muai. Pelapis ruji dari jenis plastik atau jenis

lain dapat digunakan sebagai pengganti bahan anti lengket. Ruji atau batang

pengikat dan komponen perlengkapan ruji seperti dudukan untuk penyangga

ARNIS / 101135002 V-36

Tugas Akhir D4 TPJJ 2012

tulangan, yang diletakkan pada pondasi bawah harus cukup kuat untuk menahan

pergeseran atau deformasi sebelum dan selama pelaksanaan.

5.4.3.2.

Pemasangan dudukan ruji

Dudukan ruji harus ditempatkan pada lapis pondasi bawah atau tanah

dasar yang sudah dipersiapkan. Perlengkapan ruji harus ditempatkan tegak lurus

sumbu jalan, kecuali ditentukan lain pada Gambar Rencana. Ruji harus

ditempatkan dengan kuat pada posisi yang telah ditetapkan sehingga tekanan

beton

tidak akan mengganggu kedudukannya. Pada tikungan yang diperlebar,

sambungan memanjang pada sumbu jalan harus diatur sedemikian rupa sehingga

mempunyai jarak sama dari tepi-tepi pelat.

Susunan batang ruji dan dudukannya harus dipasang pada garis dan elevasi

yang diperlukan dan harus dipegang kuat pada posisinya dengan menggunakan

patok-patok. Apabila susunan batang ruji dan dudukannya dibuat secara bagian

demi bagian maka susunan tersebut harus merupakan satu kesatuan.

5.4.3.3. Batang pengikat (Tie Bars)

Batang pengikat harus terbuat dari batang baja ulir yang memenuhi

spesifikasi untuk batang tulangan, mutu minimum BJTU-24 dan berdiameter

minimum 16 mm. Apabila digunakan batang pengikat dari jenis baja lain, maka

baja tersebut harus dapat dibengkokkan dan diluruskan kembali tanpa mengalami

kerusakan.

5.4.4. Tulangan

Baja tulangan harus bebas dari kotoran, minyak, lemak atau bahan-bahan

organik lainnya yang bisa mengurangi lekatan dengan beton atau yang dapat

menimbulkan kerugian lainnya. Pengaruh karat, kerak, atau gabungan dari

keduanya terhadap ukuran, berat minimum, serta sifat-sifat fisik yang dihasilkan

melalui pengujian benda uji dengan sikat kawat, tidak memberikan nilai yang

lebih kecil dari yang disyaratkan.

ARNIS / 101135002 V-37

Tugas Akhir D4 TPJJ 2012

5.4.4.1. Persyaratan bahan

Jenis baja tulangan dan perlengkapannya harus sesuai dengan spesifikasi

sebagai berikut :

1. Baja tulangan berbentuk anyaman dari kawat yang memenuhi

persyaratan AASHTO M 35-81, atau AASHTO M 221-81 untuk

tulangan dari kawat baja berulir;

2. Anyaman batang baja yang memenuhi AASHTO M 54-81;

3. Batang tulangan harus memenuhi persyaratan AASHTO M 42-81 dan

AASHTO M 53-81.

5.4.4.2. Pemasangan tulangan

Beberapa hal yang harus diperhatikan pada pemasangan tulangan adalah

sebagai berikut :

1. Tulangan harus terdiri atas anyaman kawat di las atau anyaman batang

baja.

2. Lebar dan panjang anyaman kawat atau anyaman batang baja harus

diatur sedemikian rupa, sehingga pada waktu anyaman tersebut

dipasang, kawat/batang baja yang paling luar terletak 7,5 cm dari

tepi/sambungan pelat.

3. Batang-batang baja pada setiap persilangan harus diikat kuat. Batang-

batang baja yang disambung, bagian ujung-ujungnya harus berimpit

dengan panjang tidak kurang dari 30 kali diameternya.

4. Anyaman batang baja dibuat di pabrik dengan cara mengelas pada tiap

persilangan batang-batang tersebut, bagian ujung-ujung batang

memanjang harus berimpit dengan panjang minimal 30 kali

diameternya. Pola anyaman dibuat sedemikian rupa dengan tulangan

diameter 8 mm jarak 200 mm.

5. Ujung lembar anyaman kawat baja harus ditumpang tindihkan

sebagaimana yang tercantum pada Gambar Rencana. Lembar anyaman

harus diikat kuat untuk mencegah pergeseran;

6. Apabila pelat (slab) dibuat dengan dua kali mengecor, maka permukaan

lapis pertama harus rata dan terletak pada kedalaman tidak kurang dari

ARNIS / 101135002 V-38

Tugas Akhir D4 TPJJ 2012

5 cm di bawah permukaan akhir pelat. Tulangan ditempatkan di atas

lapis pertama pengecoran;

7. Penghamparan lapisan pertama harus mencakup seluruh lebar

pengecoran dengan panjang yang cukup untuk memungkinkan agar

anyaman dapat digelar pada posisi akhir tanpa terjadi kelebihan

penulangan yang terlalu jauh. Untuk mencegah pergeseran, anyaman

tulangan yang berdampingan harus diikat;

8. Dalam pengecoran lapisan berikutnya, adukan dituangkan di atas

tulangan. Untuk jangka waktu tertentu permukaan beton lapis pertama

tidak boleh dibiarkan terbuka lebih dari 30 menit, terutama pada

keadaan cuaca panas atau berangin. Selama penghamparan pemasangan

tulangan harus selalu diperiksa dan apabila dipandang perlu harus

dilakukan perbaikan.

9. Bahaya kerusakan sambungan tulangan pada umur muda dapat

dikurangi dengan cara mengatur pola sambungan secara miring atau

bertangga dari satu tepi perkerasan ketepi.

10. Batang baja yang disambung, bagian ujungnya harus berimpit satu sama

lainnya dengan panjang minimum 30 kali diameternya, tetapi tidak

boleh kurang dari 40 cm.

5.4.5. Pembetonan

Beton yang dihasilkan harus memenuhi kekuatan sesuai dengan yang

ditentukan dalam perencanaan. Kandungan udara harus masih dalam batas yang

dianjurkan sesuai dengan ukuran agregat dan daerah di mana beton akan

digunakan. Beton harus mempunyai factor air semen yang tidak lebih besar dari

yang dianjurkan untuk mengatasi kondisi lingkungan yang mungkin terjadi.

5.4.5.1. Sifat-sifat beton semen

Campuran beton yang dibuat untuk perkerasan beton semen harus

memiliki kelecakan yang baik agar memberikan kemudahan dalam pengerjaaan

tanpa terjadi segregasi atau bliding dan setelah beton mengeras memenuhi kriteria

kekuatan, keawetan, kedap air dan keselamatan berkendaraan sebagai berikut :

ARNIS / 101135002 V-39

Tugas Akhir D4 TPJJ 2012

1. Kadar air harus dijaga serendah mungkin (dalam batas kemudahan kerja)

untuk mendapatkan beton yang padat dan awet dengan kandungan udara

yang sesuai dengan persyaratan.

2. Mutu agregat harus tetap dijaga untuk mendapatkan kualitas beton yang

diinginkan.

3. Bahan tambah (Admixtures) baru boleh digunakan hanya apabila sudah

dilakukan penilaian dan pengujian lapangan yang teliti.

4. Faktor air semen yang rendah sangat membantu dalam mempertahankan

kekesatan permukaan perkerasan beton.

5.4.5.2.

Bahan beton semen

Bahan yang digunakan harus berasal dari sumber yang telah diketahui dan

dibuktikan telah memenuhi persyaratan dan ketentuan dalam pedoman ini, baik

mutu maupun jumlahnya. Bila kondisi setempat tidak memungkinkan, maka dapat

dilakukan perubahan/penyesuaian terhadap persyaratan tersebut tanpa mengurangi

mutu hasil pekerjaan.

1. Agregat

Agregat yang digunakan harus memenuhi persyaratan sebagai

berikut :

a. Mutu agregat sesuai SK SNI S-04-1989-F;

b. Ukuran maksimum agregat harus ≤ 1/3 tebal pelat atau ≤ ¾ jarak

bersih minimum antar tulangan.

Cara pengelolaan agregat adalah sebagai berikut :

a. Agregat harus dikelola untuk mencegah pemisahan butir, penurunan

mutu, pengotoran atau pencampuran antar fraksi dari jenis yang

berbeda. Bila bahan mengalami pemisahan butir, penurunan mutu

atau pengotoran, maka sebelum digunakan harus

b. Diperbaiki dengan cara pencampuran dan penyaringan ulang,

pencucian atau cara-cara lainnya

c. Agregat harus dibentuk lapis demi lapis dengan ketebalan

maksimum 1,0 m. Masing-masing lapis agar ditumpuk dan dibentuk

sedemikian rupa dan penumpukan lapisan berikutnya dilakukan

ARNIS / 101135002 V-40

Tugas Akhir D4 TPJJ 2012

setelah lapisan sebelumnya selesai dan dijaga agar tidak membentuk

kerucut

d. Agregat yang berbeda sumber dan ukuran serta gradasinya tidak

boleh di satukan

e. Semua agregat yang dicuci harus didiamkan terlebih dahulu

minimum 12 jam sebelum digunakan

f. Waktu penumpukan lebih dari 12 jam harus dilakukan untuk agregat

yang berkadar air tinggi atau kadar air yang tidak seragam

g. Pada waktu agregat dimasukkan ke dalam mesin pengaduk, agregat

tersebut harus mempunyai kadar air yang seragam

h. Agregat halus/pasir harus diperiksa kadar airnya. Volume agregat

yang mempunyai kadar air bervariasi lebih dari 5%, harus dikoreksi.

Pada penakaran dengan berat, banyaknya agregat setiap fraksi harus

ditimbang terpisah. Agregat harus diperiksa kadar airnya, berat

agregat yang mempunyai kadar air bervariasi lebih dari 3% harus

dikoreksi.

2. Semen

Semen yang akan digunakan untuk pekerjaan beton semen harus

sesuai dengan SNI 15- 2049-1994. Semen harus dipilih dan diperhatikaan

sesuai lingkungan dimana perkerasan digunakan serta kekuatan awalnya

harus cukup untuk pemotongan sambungan dan ketahanan abrasi permukaan.

Cara penyimpanan semen harus mengikuti ketentuan sebagai

berikut:

a. Semen disimpan di ruangan yang kering dan tertutup rapat

b. Semen ditumpuk dengan jarak setinggi minimum 0,30 meter dari

lantai ruangan, tidak menempel /melekat pada dinding ruangan dan

maksimum setinggi 10 zak semen

c. Tumpukan zak semen disusun sedemikian rupa sehingga tidak

terjadi perputaran udara di antaranya dan mudah untuk diperiksa

d. Semen dari berbagai jenis/merk harus disimpan secara terpisah

sehingga tidak mungkin tertukar dengan jenis/merek yang lain

ARNIS / 101135002 V-41

Tugas Akhir D4 TPJJ 2012

e. Semen yang baru datang tidak boleh ditimbun di atas timbunan

semen yang sudah ada dan penggunaannya harus dilakukan menurut

urutan pengiriman

f. Apabila mutu semen diragukan atau telah disimpan lebih dari 2

bulan maka sebelum digunakan harus diperiksa terlebih dahulu

bahwa semen tersebut memenuhi syarat

g. Pada penggunaan semen curah, suhu semen harus kurang dari 700C

b. Semen produksi pabrik dalam kantong yang telah diketahui beratnya

tidak perlu ditimbang ulang. Semua semen curah harus diukur dalam

berat.

3. Air

Air yang digunakan untuk campuran atau perawatan harus bersih dan

bebas dari minyak, garam, asam, bahan nabati, lanau, lumpur atau bahan-

bahan lain yang dalam jumlah tertentu dapat membahayakan. Air harus

berasal dari sumber yang telah terbukti baik dan memenuhi persyaratan sesuai

SK SNI S-04-1989-F.

Air harus diukur dalam volume atau berat dengan alat ukur yang

mempunyai akurasi 2%. Akurasi alat ukur harus diperiksa setiap hari.

4. Bahan tambah (Admixtures)

Penggunaan bahan tambah dapat dilakukan untuk maksud :

a. kemudahan pekerjaan (workability) yang lebih tinggi, atau

b. pengikatan beton yang lebih cepat, agar penyelesaian akhir

(finishing), pembukaan acuan dan pembukaan jalur lalu-lintas dapat

dipercepat, atau

c. pengikatan yang lebih lambat, misalnya pada pembetonan yang lebih

jauh

Proporsi bahan tambah dalam campuran harus didasarkan atas hasil

percobaan. Setiap bahan tambah yang digunakan harus memenuhi spesifikasi

sebagai berikut :

a. SNI 03-2495 –1991 Bahan tambah untuk beton;

ARNIS / 101135002 V-42

Tugas Akhir D4 TPJJ 2012

b. SNI 03-2496-1991 Spesifikasi bahan tambah pembentukan

gelembung udara;

c. ASTM C-618 Spesifikasi untuk Fly Ash atau Calcined Natural

Pozzolan yang digunakan dalam Beton Semen Portland;

d. AASHTO M 144-78 Spesifikasi untuk Calcium Chloride.

5.4.5.3. Penentuan proporsi campuran beton semen

Penentuan proporsi campuran awal diperoleh berdasarkan perhitungan

rancangan

dan percobaan campuran di laboratorium. Proporsi rencana campuran

akhir

harus didasarkan pada percobaan penakaran skala penuh pada awal

pekerjaan.

Apabila ketentuan kadar semen minimum diterapkan, maka disarankan

untuk menggunakan semen minimum 335 kg/cm3, kecuali bila pengalaman

setempat menunjukkan bahwa nilai tersebut dapat diturunkan.

Kuat tarik lentur beton yang ditentukan dalam perencanaan pada umur 28

adalah 4 MPa (40 kg/cm2). Dalam hal apapun kadar semen tidak boleh lebih kecil

dari 280 kg/m3.

5.4.6. Pengadukan beton semen

5.4.6.1. Unit penakaran (Batching Plant)

Unit penakaran terdiri atas bak-bak atau ruangan-ruangan terpisah untuk

setiap fraksi agregat dan semen curah. Alat ini harus dilengkapi dengan bak

penimbang (weighting hoppers), timbangan (scales) dan pengontrol takaran

(batching controls). Semen curah harus ditimbang pada bak penimbang yang

terpisah, dan tidak boleh ditimbang kumulatif dengan agregat. Timbangan harus

cukup mampu untuk menimbang bahan satu adukan dengan sekali menimbang.

Alat penimbang harus dapat menimbang semua bahan secara teliti.

Ketelitian timbangan harus diperiksa sebelum digunakan dan secara berkala

selama pelaksanaan.

ARNIS / 101135002 V-43

Tugas Akhir D4 TPJJ 2012

5.4.6.2. Pengukuran dan penanganan bahan

Beberapa hal yang harus diperhatikan adalah sebagai berikut :

1. Semen curah maupun semen kemasan dapat digunakan, asalkan

menggunakan cara penakaran yang sama. Semen yang berbeda merek

tidak boleh digunakan pada pencampuran yang bersamaan. Semen harus

ditimbang dengan penyimpangan maksimum 1%. Apabila digunakan

semen kemasan, maka jumlah semen dalam satu adukan beton harus

merupakan bilangan bulat dalam zak;

2. Agregat ditimbang dengan penyimpangan maksimum 2 %;

3. Air pencampur dapat ditakar berdasarkan volume atau berat. Toleransi

penakaran maksimum 1%;

4. Bahan tambah yang digunakan harus dicampur ke dalam air sebelum

dituangkan ke dalam mesin pengaduk. Bahan tambah dapat ditakar dalam

berat atau volume, dengan toleransi penakaran maksimum 3%. Bila

digunakan bahan tambah pembentuk udara (air entraining admixture)

bersamaan dengan bahan kimia, maka masing-masing bahan tambah

harus ditakar dan ditambahkan kedalam adukan secara terpisah;

5. Abu terbang (fly ash) atau pozolan lainnya harus ditakar dalam berat

dengan batas ketelitian 3 %.

5.4.6.3. Cara pengadukan beton semen

Pengadukan beton semen merupakan bagian paling penting dari tahapan-

tahapan, harus menghasilkan beton semen yang homogen, seragam dan ekonomis.

Untuk memperoleh hasil yang seperti itu, pemilihan tipe alat dan

pengoperasiannya harus dilakukan secara tepat, demikian juga penempatan alat

pengaduk dan material bahan campuran beton.

Bahan tambah yang berupa cairan harus dicampur ke dalam air sebelum

dituangkan ke dalam mesin pengaduk. Seluruh air campuran harus sudah

dimasukkan ke dalam mesin pengaduk sebelum seperempat masa pengadukan

selesai.

ARNIS / 101135002 V-44

Tugas Akhir D4 TPJJ 2012

Lama waktu pencampuran (mixing time) yang diperlukan ditetapkan dari

hasil percobaan campuran. Waktu pencampuran tidak boleh kurang dari 75 detik,

kecuali ada data untuk mencampur minimum 60 detik.

Beton yang digunakan adalah beton siap campur (Ready-mixed Concrete),

pelaksanaan

pencampuran beton harus sesuai dengan persyaratan Pd. S-02-1996-

03.

Pengadukan beton dilakukan dengan cara masinal dimana mengerjakan

pengadukan beton menggunakan peralatan yang telah memenuhi semua

persyaratan

yang bisa dikendalikan secara otomatis, baik dalam hal penimbangan

atau penakaran material maupun pengadukannya. Mesin pengaduk harus

dilengkapi dengan petunjuk dari pabrik yang menyatakan kapasitas dan jumlah

putaran per menit yang dianjurkan.

5.4.7. Pengangkutan adukan beton

Pengangkutan adukan beton ke lokasi pengecoran dapat menggunakan

tipping trucks, truck mixers atau agitators, sesuai dengan pertimbangan ekonomis

dan jumlah beton yang diangkut. Pengangkutan harus dapat menjaga campuran

beton tetap homogen, tidak segregasi, dan tidak menyebabkan perubahan

konsistensi beton.

Rentang waktu pengangkutan dapat diijinkan hingga 60 menit untuk beton

normal tetapi harus lebih pendek lagi jika untuk beton yang mengeras lebih cepat

atau temperatur beton ≥ 30° C.

5.4.8. Pengecoran, penghamparan, dan pemadatan

5.4.8.1. Pengecoran

Pengecoran beton harus dilakukan secara hati-hati agar tidak terjadi

segregasi. Tinggi jatuh adukan beton antara 0,90 m – 1,50 m tergantung dari

konsistensi adukan. Apabila dalam pengecoran digunakan mesin pengaduk di

tempat, penuangan adukan beton dapat dilakukan menggunakan baket (bucket)

dan talang. Harus diusahakan agar penumpahan adukan beton dari satu adukan ke

adukan berikutnya berlangsung secara berkesinambungan sebelum terjadi

pengikatan akhir (final setting).

ARNIS / 101135002 V-45

Tugas Akhir D4 TPJJ 2012

Bila pelaksanaan perkerasan dilakukan pada cuaca panas dan bila

temperatur beton basah (fresh concrete) di atas 240 C, pencegahan penguapan

harus dilakukan. Air harus dilindungi dari panas sinar matahari, dengan cara

melakukan

pengecatan tanki air dengan warna putih dan mengubur pipa

penyaluran

atau dengan cara lain yang sesuai. Temperatur agregat kasar

diturunkan dengan menyemprotkan air. Pengecoran beton harus dihentikan bila

temperatur beton pada saat dituangkan lebih dari 320 C.

Kehilangan kadar air yang cepat dari permukaan perkerasan akan

menghasilkan

kekakuan yang lebih awal dan mengurangi waktu yang tersedia

untuk

menyelesaikan pekerjaan akhir. Dalam keadaan seperti ini tidak

diperbolehkan menambahkan air ke permukaan pelat. Pada kondisi yang sangat

terpaksa berkurangnya kadar air bisa diimbangi dengan melakukan pengkabutan.

5.4.8.2. Penghamparan

Ada dua metoda penghamparan beton semen.

1. Metoda menerus;

Pada metoda ini beton dicor secara menerus. Sambungan-sambungan

melintang dapat dibuat ketika beton masih basah atau dengan cara

digergaji sebelum retak susut terjadi.

2. Metoda panel-berselang.

Pada metoda ini beton dicor dengan sistem panel-panel berselang. Panel-

panel yang kosong di antara panel-panel yang sudah dicor, pengecorannya

dikerjakan setelah 4 – 7 hari berikutnya.

Penghampar yang digunakan adalah jenis dayung (paddle) atau ulir

(auger), atau ban berjalan, maupun jenis wadah (hopper) dan ulir, kecuali apabila

digunakan penghampar acuan gelincir. Semua peralatan harus dioperasikan secara

seksama.

Beton harus dihampar dengan ketebalan yang sesuai dengan tipe dan

kapasitas alat pemadat. Perkerasan beton menggunakan tulangan, pemasangan

tulangan harus diperkuat oleh dudukan kemudian beton dicor dan dipadatkan dari

atas.

ARNIS / 101135002 V-46

Tugas Akhir D4 TPJJ 2012

5.4.8.3. Pemadatan

Adukan beton harus dipadatkan dengan sebaik-baiknya. Metoda

pemadatan

dengan pemadatan dengan getaran yang dioperasikan dengan tangan

(Hand-operated

vibrating beam). Alat ini berupa balok yang bertumpu di atas

acuan-acuan samping. Kepadatan beton dicapai dengan menggetarkan satu unit

balok penggetar yang dioperasikan secara.

Sebagai tambahan untuk pemadatan bagian-bagian tepi atau sudut, dapat

digunakan

alat pemadat yang dibenamkan ke dalam beton (immersion vibrator).

Pemadatan

beton harus dihentikan sebelum terjadi bliding (bleeding) pada

permukaan beton, dan harus sudah selesai sebelum pengikatan awal terjadi.

Untuk daerah di sekitar ruji dan dudukan, pada tepi-tepi dan sudut-sudut

sekitar fasilitas drainase, dan pada pelat-pelat tidak beraturan, pada jalan masuk

dan persimpangan, diperlukan penanganan khusus untuk mencapai kepadatan

yang baik.

5.4.9. Pembentukan Tekstur Permukaan

Setelah beton dipadatkan, permukaan beton harus diratakan dan dirapihkan

dengan alat perata. Beton yang masih dalam keadaan plastis diberi tekstur untuk

memberikan kekesatan permukaan. Permukaan yang kasar bisa dicapai dengan

penyikatan dengan kawat atau paku dan pembuatan alur. Penyikat bisa dikerjakan

dengan cara manual atau mekanis yang akan menghasilkan tekstur permukaan

yang seragam sampai kedalamam 1,5 mm.

Penyikatan dilakukan dalam arah melintang. Sikat harus terbuat dari kawat

kaku dan lebar sikat tidak boleh kurang dari 45 cm. Sikat harus terdiri dari dua

baris dengan jarak 2 cm dari sumbu ke sumbu, masing-masing baris terdiri dari

beberapa ikatan kawat dengan jarak antar ikatan 1 cm, yang setiap ikatan terdiri

dari 14 kawat. Letak ikatan kawat harus dipasang secara zigzag. Panjang kawat 10

cm dan harus diganti apabila panjangnya menjadi 9 cm.

ARNIS / 101135002 V-47

Tugas Akhir D4 TPJJ 2012

5.4.10. Perlindungan dan Perawatan

5.4.10.1. Perlindungan

Setelah beton dicor dan dipadatkan, hingga berumur beberapa hari, beton

harus

dilindungi terhadap kerusakan yang disebabkan oleh faktor lingkungan.

Perlindungan

yang dilakukan adalah :

1. Pencegahan retak susut plastis;

Bilamana terjadi kombinasi panas, cuaca kering dan angin yang kencang

akan mengakibatkan hilangnya kelembaban yang lebih cepat dibandingkan

dengan pengisian kembali rongga oleh proses aliran air. Pengeringan yang

cepat juga terjadi pada cuaca dingin, jika temperatur beton pada saat

pengecoran adalah lebih tinggi dari pada temperatur udara.

Jika laju penguapan air lebih dari 1,0 kg/m2 per jam, pencegahan harus

dilakukan untuk menghindari terjadinya retak susut plastis. Besarnya laju

penguapan dapat diestimasi dengan menggunakan nomogram seperti

diperlihatkan pada Gambar 5.20.

Prosedur untuk meminimalkan retak akibat susut plastis :

a. Buat pelindung angin untuk mengurangi pengaruh angin dan atau

sinar matahari terhadap permukaan beton semen

b. Kendalikan perbedaan temperatur yang berlebihan antara beton dan

udara baik cuaca panas maupun dingin

c. Hindari keterlambatan penyelesaian akhir setelah pengecoran beton

d. Rencanakan waktu antara pengecoran dan permulaan perawatan

dengan memperhatikan prosedur pelaksanaan, apabila terjadi

keterlambatan, lindungi beton dengan penutup sementara

e. Lindungi beton selama beberapa jam pertama setelah pengecoran dan

pembuatan tekstur permukaan untuk meminimalkan penguapan

ARNIS / 101135002 V-48

Tugas Akhir D4 TPJJ 2012

Sumber : Pd.T-05-2004-B

Gambar 5.20. Nomogram penentuan besar lajur penguapan

2. Perlindungan terhadap hujan;

Untuk melindungi beton belum berusia 12 jam, harus ditutup dengan

bahan seperti plastik, terpal atau bahan lain yang sesuai.

3. Perlindungan terhadap kerusakan permukaan.

Perkerasan harus dilindungi terhadap lalu-lintas umum dan proyek, dengan

pemasangan rambu lalu-lintas, penerangan lampu, penghalang, dan lain

sebagainya.

ARNIS / 101135002 V-49

Tugas Akhir D4 TPJJ 2012

5.4.10.2. Perawatan

Perawatan perlu dilakukan dengan seksama karena sangat menentukan

mutu akhir beton. Setelah pelaksanaan akhir dan pengteksturan seluruh

permukaan

beton harus dirawat. Salah satu perawatan yang baik adalah dengan

cara penyemprotan bahan larutan yang sesuai, seperti pigmen putih (white-

pigmented), bahan dasar resin (resin-based) atau bahan dasar karet klorinat

(chlorinated-rubber-base), selaput kompon yang sesuai dengan ASTM C309.

Kompon harus disemprotkan dengan jumlah 0,3 ltr/m2 (3,75 m2/ltr) untuk tebal

pelat

≥ 12,5 cm dan 0,2 ltr/m2 (2,5 m2/ltr) untuk tebal pelat < 12,5 cm.

Bidang-bidang tepi perkerasan harus segera dilapisi paling lambat 60

menit setelah acuan dibongkar. Apabila pada masa perawatan terjadi kerusakan

lapisan perawatan, maka lapisan perawatan tersebut harus segera diperbaiki.

Metoda perawatan yang lain seperti dengan lembaran plastik putih dapat

dilakukan bilamana perawatan dengan selaput kompon tidak memungkinkan.

Penempatan lembaran plastik putih harus dilaksanakan pada saat permukaan beton

masih basah. Jika permukaan terlihat kering sebelum beton mengeras, harus

dibasahi dengan cara pengkabutan sebelum lembaran plastik tersebut dipasang.

Sambungan lembaran penutup harus dipasang tumpang tindih selebar 50 cm dan

harus dibebani sedemikian rupa sehingga tetap lekat dengan permukaan

perkerasan beton.

Lembaran penutup harus dilebihkan pada tepi perkerasan beton dengan

lebar yang cukup sehingga dapat menutup sisi samping dari permukaan pelat

beton setelah acuan samping dibuka. Lembaran tersebut hendaknya masih berada

pada tempatnya selama waktu perawatan.

Penggunaan karung goni yang lembab untuk menutup permukaan beton

dapat dipergunakan, lembar penutup harus diletakkan sedemikian rupa sehingga

menempel pada permukaan beton, tetapi tidak boleh diletakkan sebelum beton

cukup mengeras guna mencegah pelekatan. Penutup harus dipertahankan dalam

keadaan basah dan pada tempatnya selama minimal 7 hari.

ARNIS / 101135002 V-50

Tugas Akhir D4 TPJJ 2012

5.4.11. Pembuatan sambungan

Pembuatan sambungan bisa dilaksanakan pada saat beton masih plastis

atau dengan melakukan penggergajian untuk pengendalian retak. Dalam hal ini

dianjurkan

menggunakan teknik penggergajian untuk mendapatkan hasil terbaik,

dan harus dipertimbangkan untuk ruas-ruas jalan utama

Penggergajian sambungan susut melintang dan memanjang harus dimulai

secepat mungkin setelah beton mengeras dan dijamin tidak terjadi pelepasan butir,

umumnya 4 jam – 8 jam, tergantung dari hasil uji coba lapangan.

Semua sambungan susut harus digergaji sebelum retak-retak yang tidak

dikehendaki

terjadi, jika diperlukan pelaksanaan penggergajian, harus dilakukan

terus menerus siang malam tanpa memperhatikan cuaca. Penggergajian dapat

dilakukan lebih awal guna menghindari retak acak.

Penggergajian pada sambungan susut melintang harus dihentikan bilamana

retak sudah terjadi dekat dengan lokasi sambungan. Umumnya penggergajian

sambungan susut harus berurutan pada lajur-lajur yang berurutan.

Lebar dari penggergajian awal untuk sambungan susut melintang dan

memanjang tidak lebih dari 3 mm. Bilamana sambungan akan diberi lapis

penutup, bagian atas celah dilebarkan dan dilaksanakan secepat-cepatnya tujuh

hari setelah penggergajian awal.

Pelebaran sambungan pelaksanaan memanjang harus dilakukan secepat-

cepatnya tujuh hari setelah penghamparan. Sesegera mungkin setelah

penggergajian, celah-celah dari sambungan harus dibersihkan dengan

menyemprotkan air bersih dan segera ditutup sementara dengan bahan yang telah

direncanakan.

5.4.12. Penutup sambungan

Penutup sambungan yang digunakan adalah penutup sambungan siap pakai

dimana penutup sambungan harus bersih dan bebas dari bahan-bahan lain yang

akan melemahkan ikatan dengan bahan penutup. Kerusakan pada permukan

sambungan seperti lepasnya agregat , masuknya material luar yang akan

menghalangi pergerakan bebas ketika penutup sambungan ditekan perlu

ARNIS / 101135002 V-51

Tugas Akhir D4 TPJJ 2012

diperbaiki. Lalu-lintas tidak diperbolehkan lewat pada lajur perkerasan sebelum

sambungan diberi bahan penutup permanen atau sementara.

Celah sampai kedalaman dimana penutup sambungan akan dipasang harus

dibersihkan.

Celah harus dikeringkan dan dibersihkan dengan menggunakan

kompresor.

Sebelum pemasangan lapis penutup, jika ada kerusakan harus

diperbaiki terlebih dahulu.

Sisi-sisi bahan penutup harus diberi lapis pelumas rekat dengan bahan

yang sesuai pada ASTM D-2835 dan dimasukkan ke dalam sambungan dengan

cara ditekan menggunakan roler yang tidak akan merusak bahan sambungan pada

saat pemasangan. Bahan sambungan harus rata, agar tepat masuk ke dalam celah.

Pemuluran maksimum bahan penutup setelah pemasangan adalah 10%.

Permukaan bahan penutup harus berada 5 mm - 7 mm di bawah permukaan

perkerasan.

5.4.13. Sambungan peralihan antara perkerasan beraspal dan perkerasan

beton semen

Guna menghindari penurunan pada bagian perkerasan beraspal, perlu

dibuat lapisan transisi pada sambungan peralihan antara perkerasan beraspal dan

perkerasan beton semen. Tipikal bentuk sambungan dapat dilihat pada Gambar

5.21.

Lebar slab transisi :

− 2,0 m untuk sambungan melintang

− 0,6 untuk sambungan memanjang

Sumber : Pd.T-05-2004-B

Gambar 5.21. Sambungan peralihan antara perkerasan beraspal dan

perkerasan beton semen.

ARNIS / 101135002 V-52

Tugas Akhir D4 TPJJ 2012

5.4.14. Pembukaan untuk lalu-lintas

Perkerasan harus dilindungi dari kerusakan yang diakibatkan oleh lalu-

lintas proyek dengan hanya mengijinkan lalu-lintas tersebut lewat pada perkerasan

sampai

beton mencapai kekuatan seperti yang tercantum pada Tabel 5.15.

Lalu-lintas

umum tidak diperbolehkan melewati perkerasan sampai kekuatan

beton mencapai kekuatan yang memadai seperti pada Tabel 5.16.

Di daerah yang sangat banyak gangguan atau bilamana diperlukan

pembukaan lalu-lintas lebih awal, pertimbangan harus ditujukan pada sistim

pelaksanaan

yang lebih cepat.

Tabel 5.15 Kuat tekan minimum untuk pembukaan lalu lintas proyek

Tebal pelat Kuat tekan minimum yang diijinkan (fc')

( cm ) Mpa ( kg/cm2 )

12,5 27,6 (276)

> 12,5 17,9 (179)

Sumber : Pd.T-05-2004-B

Tabel 5.16. Kuat tekan minimum untuk pembukaan lalu-lintas umum

Kuat tekan untuk pembukaan lalu lintas umum (fc')

Tebal pelat Mpa ( kg/cm2 )

( cm )

Hanya kendaraan penumpang Lalu lintas campuran*

12,5 17,9 (179) 27,6 (276)

> 12,5 17,9 (179)

Sumber : Pd.T-05-2004-B

Catatan:

* Menganggap ada 500 lintasan beban sumbu ekivalen (ESAL) dalam satu

arah antara waktu pembukaan dan waktu beton mencapai kuat tekan

rencana (kuat tekan pada 28 hari).

5.4.15. Pengendalian mutu

5.4.15.1. Kegiatan pengontrolan yang harus dilakukan selama pelaksanaan

Hal-hal utama yang harus dilakukan dalam pengawasan selama

pelaksanaan perkerasan beton semen sebagai berikut :

1. Pekerjaan awal;

− mempelajari gambar rencana dan spesifikasi

ARNIS / 101135002 V-53

Tugas Akhir D4 TPJJ 2012

− pemahaman lebih dalam terhadap lokasi proyek, lajur dan kemiringan

− peralatan dan Organisasi Kontraktor

− penentuan tugas dan tanggung jawab

− menentukan pengujian, pencacatan dan laporan yang diperlukan

− peralatan dan fasilitas untuk pemeriksaan, pengujian dan pengendalian

2. Bahan;

Semua bahan harus diidentifikasi mengenai sumber, jumlah dan

kesesuaian dengan persyaratan, penanganan, penimbangan dan

pembuangan bahan yang ditolak. Bahan tersebut meliputi :

− semen

− agregat

− air

− bahan tambah

− tulangan, ruji, dan bahan pengikat

− material perawatan beton

− bahan sambungan

3. Perbandingan campuran;

− pengujian agregat meliputi : gradasi, berat jenis, penyerapan, kadar

lempung

− data perencanaan campuran meliputi : kadar semen, proporsi agregat,

air, rongga udara, kelecakan dan kekuatan

− volume takaran meliputi : ukuran takaran, berat material dalam

takaran dan koreksi kadar air agregat

4. Unit penakar / penimbang meliputi;

− pemeriksaan peralatan untuk menimbang dan mengukur : semen,

agregat, air dan bahan tambah

− pemeriksaan peralatan untuk penanganan material, pengangkutan dan

skala timbangan

5. Unit pencampur ;

Pemeriksaan peralatan pencampur, lama waktu pencampuran, alat

pengatur waktu dan penghitungan jumlah takaran sebelum pengecoran

beton semen ;

ARNIS / 101135002 V-54

Tugas Akhir D4 TPJJ 2012

− acuan : kecocokan acuan, alinemen, kemiringan dan ruji

− tanah dasar : kerataan, pemeriksaan permukaan akhir dan kadar air

− sambungan muai : bahan sambungan, lokasi, alinemen, dudukan dan

ruji

6. Pembetonan ;

− persiapan : bahan, perlengkapan peralatan, tenaga kerja dan bahan

pelindung cuaca

− pencampuran : jenis peralatan, konsistensi, kadar udara, pemisahan

butir (segregasi) dan keterlambatan

− pengangkutan : batas waktu, pengecekan pemisahan butir dan

perubahan konsistensi

− pengecoran : penempatan adukan, pemisahan butir, tinggi jatuh,

penyebaran, pemadatan, penggetaran, penempatan sambungan dan

pemeriksaan sambungan

− penyelesaian akhir : melintang dan memanjang, kelurusan dan

kerataan, lingkungan, pengteksturan dan perapihan tepi

− pembentukan sambungan susut : pembentukan sambungan, alinemen,

perapihan tepi dan pemeriksaan permukaan sambungan

7. Setelah pembetonan ;