Introduccion Al Galvanizado

Diunggah oleh

German Agudelo CorreaDeskripsi Asli:

Judul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Introduccion Al Galvanizado

Diunggah oleh

German Agudelo CorreaHak Cipta:

Format Tersedia

Universidad de San Carlos de Guatemala Facultad de Ingeniera Escuela de Ingeniera Mecnica

GUA PARA LA IMPLEMENTACIN DEL PROCESO DE GALVANOPLASTIA, EN EL LABORATORIO DE METALURGIA Y METALOGRAFA DE LA FACULTAD DE INGENIERA, USAC

Eddy Reynaldo Garca Oliva Asesorado por el Ing. Mecnico Hugo Leonel Ramrez Ortiz

Guatemala, septiembre de 2009

UNIVERSIDAD DE SAN CARLOS DE GUATEMALA

FACULTAD DE INGENIERA

GUA PARA LA IMPLEMENTACIN DEL PROCESO DE GALVANOPLASTIA, EN EL LABORATORIO DE METALURGIA Y METALOGRAFA DE LA FACULTAD DE INGENIERA, USAC

TRABAJO DE GRADUACIN

PRESENTADO A JUNDA DIRECTIVA DE LA FACULTAD DE INGENIERA POR:

EDDY REYNALDO GARCA OLIVA ASESORADO POR EL ING. MECNICO HUGO LEONEL RAMREZ ORTZ

AL CONFERRSELE EL TTULO DE

INGENIERO MECNICO

GUATEMALA, SEPTIEMBRE DE 2009

UNIVERSIDAD DE SAN CARLOS DE GUATEMALA FACULTAD DE INGENIERA

NMINA DE JUNTA DIRECTIVA

DECANO VOCAL I VOCAL II VOCAL III VOCAL IV VOCAL V SECRETARIA

Ing. Murphy Olympo Paiz Recinos Inga. Glenda Patricia Garca Soria Inga. Alba Maritza Guerrero de Lpez Ing. Miguel Angel Dvila Caldern Br. Jos Milton De Len Bran Br. Isaac Sultn Meja Inga. Marcia Ivnne Vliz Vargas

TRIBUNAL QUE PRACTIC EL EXMEN GENERAL PRIVADO

DECANO EXAMINADOR EXAMINADOR EXAMINADOR SECRETARIA

Ing. Murphy Olympo Paiz Recinos Ing. Willy Alfredo Contreras Morales Ing. Edwin Estuardo Sarceo Zepeda Ing. Jos Ismael Vliz Padilla Inga. Marcia Ivnne Vliz Vargas

DEDICATORIA Y AGRADECIMIENTOS A:

DIOS

Por ser gua, amigo y fortaleza en mi camino, porque nada es imposible para l.

MIS PADRES

Juan Jos Garca Gonzlez y Berta Oliva de Garca, por su amor, paciencia y apoyo incondicional desde el da en que nac.

MIS HERMANOS

Hctor y Mario, gracias por sus consejos y sus palabras de aliento en los momentos difciles.

A MIS FAMILIARES

Gracias por estar a mi lado.

MI ASESOR Y AMIGO

Ing. Hugo Leonel Ramrez Ortiz, por sus consejos y orientacin en este trabajo de graduacin.

MIS AMIGOS

Grupo Kahu, Walter, Omar, Otto, Alex, Andrea, Luis, Elmer, Csar, Delmi, Alejandro, Jos Luis, Wendy, Karin, Raquel.

USTED

Apreciable amigo.

NDICE GENERAL

NDICE DE ILUSTRACIONES LISTA DE SMBOLOS GLOSARIO RESUMEN OBJETIVOS INSTRODUCCIN

V VII IX XIII XV XVII

1. GENERALIDADES 1.1. Desgaste de los metales 1.1.1. Mecanismo de desgaste 1.1.2. Factores que influyen en el desgaste 1.1.3. Proteccin contra el desgaste 1.2. Corrosin de los metales 1.2.1. Principios electroqumicos 1.2.2. Factores que influyen en la corrosin 1.2.3. Mtodos para combatir la corrosin 1.2.3.1. 1.2.3.2. 1.2.3.3. 1.2.3.4. 1.2.3.5. 1.2.3.6. 1.2.3.7. 1.3. Electrlisis Utilizacin de metales de alto grado de pureza Empleo de adiciones de aleacin Utilizacin de tratamientos trmicos especiales Diseo adecuado Proteccin catdica Empleo de inhibidores Revestimientos superficiales 1 2 4 6 7 8 10 11 11 11 12 12 12 13 13 13

2. TEORA DE ELECTRODEPOSICIN O GALVANOPLASTIA 2.1. Equipos y materiales 2.1.1. Cubas electrolticas 2.1.2. Calefactores elctricos 2.1.3. Sistema de agua corriente para enjuague 2.1.4. nodos: tipos y caractersticas 2.1.5. Fuentes de corriente continua 2.1.6. Equipo de proteccin personal 2.1.7. Otros equipos y materiales 2.2. Tratamientos previos a la electrodeposicin de metales 2.2.1. Decapado 2.2.1.1. 2.2.1.2. 2.2.1.3. 2.2.1.4. 2.2.1.5. 2.2.1.6. 2.2.1.7. 2.2.1.8. cidos usados Formacin de lodo Agentes humectantes en el decapado Lavado despus del decapado Instalaciones de decapado y su funcionamiento Recubrimientos de proteccin Sistemas de aspiracin Agitacin de la solucin 15 15 18 19 20 22 24 27 30 30 31 33 34 34 36 38 38 40 41 43 44 45 47 47

2.2.2. Desengrase 2.2.2.1. 2.2.2.2. 2.2.2.3. Desengrasado por disolventes Desengrasado en caliente Desengrasado electroltico

2.3. Tratamientos posteriores a la electrodeposicin de metales 2.3.1. Pulido

3. PRCTICAS DE LABORATORIO 3.1. Prctica nm. 1: cobreado electroltico 51

II

3.1.1. Solucin electroltica 3.1.2. nodos 3.1.3. Temperatura 3.1.4. Rendimiento y densidad de corriente 3.1.5. Defectos en el cobreado 3.2. Prctica nm. 2: niquelado electroltico 3.2.1. Solucin electroltica 3.2.2. nodos 3.2.3. Temperatura 3.2.4. Rendimiento y densidad de corriente 3.2.5. Defectos en el niquelado 3.3. Prctica nm. 3: cromado electroltico 3.3.1. Solucin electroltica 3.3.2. nodos 3.3.3. Temperatura 3.3.4. Rendimiento y densidad de corriente 3.3.5. Defectos en el cromado

52 53 53 54 54 57 57 59 60 60 60 64 64 65 65 65 66

CONCLUSIONES RECOMENDACIONES BIBLIOGRAFA

71 73 75

III

IV

NDICE DE ILUSTRACIONES

FIGURAS

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16

Desgaste adhesivo Desgaste abrasivo Corrosin en una tubera de vapor Cuba electroltica con agitacin horizontal Calefactores elctricos por inmersin Ubicacin ideal de los nodos en el proceso de galvanoplastia Fuente de CC para industria de galvanoplastia Distintos diseos de ganchos para suspender piezas Sistema de agitacin por oscilacin vertical Proceso de decapado en barriles tipo retorno automtico Sistema de aspiracin de vapores Agitacin por medio de inyeccin de aire Instalacin para un proceso de desengrase en lnea recta Diagrama de flujo para el proceso de cobreado Diagrama de flujo para el proceso de niquelado Diagrama de flujo para el proceso de cromado

TABLAS

I II III

Condiciones para el cobreado en bao cido tipo UBAC Composicin de la solucin electroltica para el cobreado Condiciones para el niquelado mate en bao tipo Watts

IV V VI VII VIII IX X

Composicin de la solucin electroltica para el niquelado mate Condiciones para el niquelado brillante Composicin de la solucin electroltica para el niquelado brillante Condiciones para el cromado decorativo Composicin de la solucin electroltica para el cromado decorativo Condiciones para el cromado duro Composicin de la solucin electroltica para el cromado duro

VI

LISTA DE SMBOLOS

OHH+ F PVC mm C CC Fe203 Fe304 FeO H2SO4 HCl CFM NaOH KOH A dm2 pH CuSO4 H2O2 KMnO4 cm g lt NiSO4 NiCl

In hidroxilo negativamente cargado In hidrgeno positivamente cargado Grados Fahrenheit Cloruro de polivinilo Milmetro Grados Celsius o grados centgrados Corriente continua xido frrico xido ferroso frrico xido ferroso cido sulfrico cido clorhdrico Pies cbicos por minuto Soda custica Potasa custica Amperio Decmetro cuadrado Potencial de hidrgeno Sulfato de cobre Perxido de hidrgeno Permanganato de potasio Centmetro Gramo Litro Sulfato de nquel Cloruro de nquel

VII

H3BO3 SLS cm3 NiCO3 CrO3 PbCrO4 Pb Sb

cido brico Lauril sulfato sdico centmetro cbico Carbonato de nquel Acido crmico Cromato de plomo Plomo Estao

VIII

GLOSARIO

Abrasin

Accin mecnica de rozamiento y desgaste.

Adhesin

Propiedad de la materia por la cual se unen dos superficies de sustancias iguales o diferentes cuando entran en contacto, y se mantienen juntas por fuerzas intermoleculares.

Anin

In negativo.

nodo

Electrodo positivo de una clula electroltica hacia el que se dirigen los iones negativos dentro del electrolito.

Catin

In positivo.

Ctodo

Electrodo negativo de una clula electroltica hacia el que se dirigen los iones positivos.

Cianuro

El

cianuro

es

un

anin

monovalente

de

representacin CN-. El mismo contiene el grupo cianuro (CN), que consiste en un tomo de carbono con un enlace triple con un tomo de nitrgeno.

Decapado

Es un proceso mediante el cual se limpian las superficies de un elemento, previo a la aplicacin de

IX

una pintura o cualquier recubrimiento incluidos los generados por un proceso galvnico.

Electrodeposicin

Es un proceso electroqumico en el que se usa una corriente elctrica para reducir cationes en una solucin acuosa que los contiene para propiciar la precipitacin de estos, que suelen ser metales, sobre un objeto conductivo que ser el ctodo de la celda, creando un fino recubrimiento alrededor de este con el material reducido.

Electrlisis

Mtodo de separacin de los elementos que forman un compuesto aplicando electricidad.

Emulsin

Formacin de una mezcla de lquidos que no se separan en capas al reposar.

Erosin

Proceso de sustraccin de material o desgaste de una pieza por accin de procesos exgenos como las corrientes superficiales de agua, el viento, los cambios de temperatura o la accin de los seres vivos.

In

Es un tomo o una molcula cargada elctricamente.

Paladiado

Proceso de electrodeposicin de paladio sobre un metal.

Peptizacin

Reduccin de partculas slidas de suciedad en una forma finamente dividida.

Saponificacin

Formacin de jabn.

Soldabilidad

Es la propiedad de unin de dos metales hasta constituir una sola unidad.

Tea

Especie de pino cuya madera es muy resinosa, de color rojizo, compacta y dura. Se usa para suelos, puertas, balcones y obras semejantes.

Tenacidad

Es la energa total que absorbe un material antes de alcanzar la rotura, por acumulacin de dislocaciones.

XI

XII

RESUMEN

El contenido terico y prctico de esta gua ofrece los conocimientos generales del proceso de galvanoplastia a un nivel didctico y demostrativo con la finalidad de incluir dicho proceso como una prctica ms en el laboratorio de metalurgia y metalografa de la Facultad de Ingeniera.

El desarrollo de este trabajo de graduacin inicia con un corto anlisis sobre el desgaste y corrosin de los metales, puntos tratados en el captulo 1, y complementados con una breve explicacin sobre la electrlisis.

El captulo 2 abarca la teora de electrodeposicin o galvanoplastia, concepto medular en el desarrollo de esta gua. Es en este captulo donde se describen y ejemplifican los equipos y materiales utilizados en los distintos procesos de electrodeposicin metlica, las tareas previas a someter un metal a electrodeposicin (decapado y desengrase) y los tratamientos posteriores que recibe una pieza que ha sido trabajada.

Por ltimo, en el captulo 3 se enumeran las prcticas de laboratorio de los procesos en los que se ha centrado esta gua: cobreado, niquelado y cromado. Cada uno de estos procesos industriales, citados individualmente, presenta los conceptos tericos sobre soluciones electrolticas, nodos, temperatura y posibles defectos, a la vez que incluyen las tablas que muestran las proporciones de las variables involucradas en cada uno de ellos.

XIII

XIV

OBJETIVOS

General:

Implementar una gua para el proceso de galvanoplastia en el laboratorio de metalurgia y metalografa de la Facultad de Ingeniera.

Especficos:

1.

Conocer las causas del desgaste y corrosin de los metales, sus consecuencias y las formas de evitar su propagacin.

2.

Definir los procesos y condiciones de aplicacin de depsitos catdicos en diferentes tipos de metales.

3.

Comprender las variables involucradas en cada uno de los diferentes tipos de electrochapado, cmo manejarlas y cmo adecuarlas para obtener los mejores resultados en nuestras prcticas de

galvanoplastia. 4. Elaborar los diagramas de flujo bsicos y concisos de los procesos de cobreado, niquelado y cromado de metales.

XV

XVI

INTRODUCCIN

El desgaste de los metales, particularmente debido a la corrosin, es la causa de millonarias prdidas econmicas en la industria mundial. Un estudio efectuado por el National Bureau of Standards de los Estados Unidos seala que, tomando como base el ao 1975, los costos totales de la corrosin metlica pueden estimarse en el orden de los 70 billones de dlares; el estudio seala que aproximadamente un 15%, es decir, 10.5 billones de dlares, pudo haberse evitado.

Los problemas generados por la corrosin se dejan sentir en tres reas principales:

1. 2. 3.

econmica (prdidas directas e indirectas) conservacin de los recursos (agotamiento de las reservas naturales) seguridad humana (fallos fatales en medios de transporte, por ejemplo)

Pero se preguntar el lector de este trabajo de graduacin: qu papel juega la industria galvanoplstica en la reduccin de costos por corrosin de metales?

Para obtener una respuesta a esta interrogante bastar con llevar a nuestra mente imgenes de objetos metlicos que comnmente utilizamos y que han sido elaborados bajo procesos galvanoplsticos: la estantera metlica de nuestros libros, el grifo del lavatrastos, las patas de la silla que est en la oficina, la engrapadora, las llaves de nuestro auto, la cadena de oro que llevamos al cuello, muchas de las piezas de la motocicleta o del auto, en fin,

XVII

nunca nos imaginamos lo relacionados que estamos con este proceso poco conocido en nuestra regin.

Es ms fcil ubicar los procesos galvanoplsticos por separado, as, el cromado, niquelado, zincado, paladiado, cobreado, etc. son trminos ms amigables y conocidos.

A diferencia de otros procesos de proteccin de metales contra la corrosin, como la galvanizacin por inmersin, la galvanoplastia ofrece un valor agregado a la proteccin en s, y es la esttica del acabado final. Desde piezas muy pequeas como dispositivos electrnicos, hasta estructuras grandes como torres o estanteras, pasando por muebles, adornos, accesorios y prendas de vestir, la industria galvanoplstica coadyuva a la reduccin de costos por efectos de la corrosin de los metales siendo, hasta hace muy pocos aos, una tcnica o proceso desarrollado artesanalmente.

XVIII

1. GENERALIDADES

1.1 Desgaste de los metales

La calidad de la mayora de los productos de metal depende de la condicin de sus superficies y del deterioro de la superficie debido al uso. Este deterioro es importante tambin en la prctica de la Ingeniera; suele ser el factor principal que limita la vida y el desempeo de las componentes de una mquina. El desgaste se puede definir como el deterioro no intencional

resultante del empleo o del ambiente; puede considerarse esencialmente como un fenmeno de superficie. El desgaste es una de las influencias ms

destructivas a que estn expuestos los metales, y la importancia de la resistencia al desgaste no necesita ampliarse.

El desplazamiento y la separacin de las partculas mecnicas de una superficie mecnica puede producirse por contacto con: a) otro metal (desgaste adhesivo metlico), b) un abrasivo metlico o uno no metlico (abrasin), o c) lquidos o gases en movimiento (erosin). generalmente por alguna forma de corrosin. La erosin se acompaa Los tipos de desgaste

mencionados pueden subdividirse en desgaste por friccin rodante o por friccin deslizante y, adems, de cuerdo a si puede utilizarse o no la lubricacin.

El desgaste que implica un solo tipo es raro, y en la mayora de los casos ocurren el desgaste abrasivo y el adhesivo. Cada forma de desgaste est

afectada por una variedad de condiciones, incluyendo ambiente, tipo de carga aplicada, velocidades relativas de las piezas que se acoplan, lubricante, temperatura, dureza, terminado de la superficie, presencia de partculas extraas, y su composicin y compatibilidad de las piezas de acoplamiento implicadas. Como en la mayora de las aplicaciones mecnicas, el desgaste

rara vez puede evitarse por completo an con la mejor lubricacin; es prctica comn utilizar un metal duro y uno relativamente blando en forma conjunta. El material ms suave se emplea (como en un cojinete) para la pieza ms econmica de reemplazar.

1.1.1 Mecanismo de desgaste

En el desgaste adhesivo, tambin llamado rayado, erosin, prendimiento y ludimiento de las superficies, pequesimas salientes producen friccin por interferencia mecnica, con movimiento relativo de las superficies en contacto que incrementan la resistencia para movimiento ulterior. Como puede verse en la figura 1, si la fuerza de impulso es suficiente para mantener el movimiento, las partculas interlazadas se deforman. Si son de un material frgil, pueden arrancarse de lo cual se llega a la conclusin de que la resistencia al desgaste se mejorar evitando el contacto metal - metal e incrementando la dureza para resistir el mellado inicial, aumentando la tenacidad para resistir la separacin violenta de las partculas metlicas, e incrementando la uniformidad de la superficie para eliminar las salientes.

Figura 1. Desgaste adhesivo

Fuente: www.austenit.com/mecanismodefallo.htm, junio 2009

En la figura 2 observamos que el desgaste abrasivo ocurre cuando partculas duras se deslizan o ruedan bajo presin a travs de una superficie, o cuando una superficie dura se frota a travs de otra. Las partculas

desgastadas por rozamiento del objeto ms duro tienden a rasguar o acanalar al material ms suave. Estas partculas duras tambin pueden penetrar al

metal ms suave y producir la violenta separacin de las partculas metlicas.

La facilidad con que el metal deformado puede arrancarse violentamente depende de la tenacidad; por tanto, la dureza y la tenacidad, las mismas propiedades que influyen en el desgaste adhesivo, tambin determinan el desgaste abrasivo. De estos dos factores, la dureza es probablemente el ms importante.

Figura 2. Desgaste abrasivo

Fuente: www.austenit.com/mecanismodefallo.htm, junio 2009

1.1.2 Factores que influyen en el desgaste

La lubricacin es un factor de contribucin importante para la resistencia al desgaste, sobre todo en desgaste adhesivo. En lubricacin de pelcula

gruesa, una pelcula de lubricacin suficientemente gruesa elimina por completo el contacto metlico, y el desgaste metlico se reduce a una cantidad despreciable; sin embargo, esta es la condicin ideal y se da con ms frecuencia la lubricacin lmite. Esta es la condicin de contacto metlico intermitente que ocurre cuando la pelcula de aceite no puede mantenerse continuamente. En condiciones lmite, la cantidad de desgaste depende de la velocidad, de la presin, de la naturaleza de las superficies de apareamiento y de la eficacia de la pelcula residual de aceite; empero, en muchos casos, la lubricacin no es prctica, o no se necesita, como en el sistema de frenos.

Aunque la fusin (derretimiento) verdadera del metal ocurre slo en casos raros, el efecto del calor producido por desgaste seco puede reducir la resistencia al desgaste en diversas formas. Puede revenir estructuras

endurecidas, producir cambios de fase que incrementan la dureza y la fragilidad y disminuir las propiedades mecnicas, y acelerar las reacciones de corrosin.

El factor dominante producido por friccin en los materiales no metlicos se cree que sea la soldadura. Los tomos de metales iguales o

cristalogrficamente similares tienen fuerzas de cohesin muy intensas. Cuando dos superficies limpias del mismo metal se tocan efectivamente entre s, se soldarn debido a la atraccin atmica. Si, por friccin, se aplica

suficiente presin para romper a travs de cualquier material residual de separacin, tal como aceite, polvo o humedad absorbida, y las superficies estn en contacto suficiente para que tenga lugar una deformacin elstica o plstica, tiene lugar el aferramiento o la soldadura. El suavizamiento de metales por altas temperaturas incrementa la facilidad de deformacin plstica u facilita la soldadura. La adhesin puede causar que el movimiento se detenga por

completo o, si no se evita el movimiento relativo, pueden arrancarse algunos pedazos de la cara opuesta. La protuberancia resultante puede producir

rasguado, daado y excesivo desgaste local.

Muchos mtodos pueden utilizarse para minimizar el peligro de adhesin. Uno es emplear capas delgadas de material duro de revestimiento. La

utilizacin de por lo menos un metal que forme alguna clase de pelcula de lubricacin o un revestimiento delgado, de xido, sulfuro o fosfuro

estrechamente adherible suele ser til. El xido de aluminio es muy efectivo para evitar la soldadura. Para piezas que funcionan bajo presiones tan altas que la deformacin elstica permite contacto ntimo, el mejor mtodo preventivo es un lubricante que se combine con la superficie del metal a fin de formar un

producto de corrosin de suficiente resistencia para mantener las superficies separadas. El uso de materiales de lmite elstico alto minimizar la adherencia debido al contacto ntimo producido por deformacin plstica.

El impacto es un factor en el desgaste, ya que la carga aplicada repentinamente puede producir flujo plstico y un cambio en forma. Un diseo adecuado debe proporcionar una resistencia a la cadencia compresiva en la superficie, superior al esfuerzo compresivo producido por las cargas aplicadas con impacto y suficiente soporte, de manera que no ocurra flujo subsuperficial.

La falla por fatiga se incluye en un estudio de desgaste, ya que es una deterioracin gradual debida al uso. Un diseo adecuado para eliminar las concentraciones de esfuerzos en muescas y ngulos agudos incrementar la resistencia a la fatiga. Como las fallas por fatiga se deben siempre a esfuerzos tensiles, un esfuerzo residual compresivo en la superficie proporcionar proteccin adicional. Esto puede llevarse a cabo por endurecimiento superficial como carburizacin y por picamiento con un chorro de perdigones.

1.1.3 Proteccin contra el desgaste

Hay disponibles muchos materiales y mtodos para proteger contra el desgaste. La seleccin de un material y proceso especficos requiere un

anlisis concienzudo de las condiciones reales de servicio, un conocimiento de la aplicabilidad y limitaciones del material y proceso particulares, y datos referentes al costo implicado. La falta de datos de ingeniera disponibles para comparaciones impone la necesidad de que el ingeniero o el tcnico que

selecciona los materiales para soportar el desgaste tenga un buen juicio.

1.2 Corrosin de los metales

En sentido amplio, la corrosin puede definirse como la destruccin de un material por interaccin qumica, electroqumica o metalrgica entre el medio y el material. Generalmente es lenta, pero de carcter persistente. En algunos ejemplos, los productos de la corrosin existen como una pelcula delgada adherente que solo mancha o empaa el metal y puede actual como un retardador para ulterior accin corrosiva. En otros casos, los productos de la corrosin son de carcter voluminoso y poroso, sin ofrecer ninguna proteccin.

La principal causa de la corrosin es la inestabilidad de los metales en sus formas refinadas; los mismos tienden a volver a sus estados originales a travs de los procesos de corrosin.

En la figura 3 podemos observar un ejemplo de corrosin originada en el interior de una tubera de vapor y, debido a falta de mantenimiento, se exterioriz, causando con ello una degradacin mucho ms acelerada de la tubera.

Figura 3. Corrosin en una tubera de vapor

Fuente: www.materialsengineer.com/CA-corrosion.htm, junio 2009

1.2.1 Principios electroqumicos

La corrosin es esencialmente un proceso electroqumico que origina parte o el total del metal que est transformndose del estado metlico al inico. La corrosin requiere un flujo de electricidad entre ciertas reas de la superficie de un metal a travs de un electrolito, el cual es cualquier solucin que contiene iones. Los iones son tomos o grupos de tomos elctricamente cargados; por ejemplo, el agua pura contiene iones hidrgeno positivamente cargados (H+) y iones hidrxilo negativamente cargados (OH-) en cantidades iguales. Por tanto, el electrolito puede ser agua pura, agua salada, o soluciones cidas o alcalinas de cualquier concentracin. Para completar el circuito

elctrico, debe haber dos electrodos, un nodo y un ctodo, mismos que deben

conectarse.

Los electrodos pueden ser dos diferentes clases de metales o

distintas reas sobre la misma pieza de metal. La conexin entre el nodo y el ctodo puede ser mediante un puente metlico, pero en la corrosin se lleva a cabo simplemente por contacto. Para que fluya la electricidad, debe haber una diferencia de potencial entre los electrodos.

Si una pieza de hierro comn se coloca en una solucin de cido hidroclrico, se observar un vigoroso burbujeo de gas hidrgeno. Sobre la superficie del metal hay numerosas y pequesimas reas ctodo y nodo producidas por las inclusiones en el metal, las imperfecciones superficiales, los esfuerzos localizados, la orientacin de los granos o quiz las variaciones en el medio. En el nodo, los tomos de hierro positivamente cargados se separan por s mismos de la superficie slida y entran a la solucin como iones positivos, mientras que las cargas negativas, en la forma de electrones, se dejan atrs en el metal. En el ctodo, los electrones chocan y neutralizan

algunos iones hidrgeno positivamente cargados, los cuales han llegado a la superficie a travs del electrolito. Al perder su carga, los iones positivos llegan a ser tomos neutrales nuevamente y se combinan para formar gas hidrgeno. As, conforme este proceso avanza, la oxidacin y la corrosin del hierro se presentan en los nodos, y el desvestimiento de hidrgeno ocurre en los ctodos. La cantidad de metal que se disuelve es proporcional al nmero de electrones que fluyen, lo cual a su vez depende del potencial y de la resistencia del metal.

Para que la corrosin prosiga, es necesario eliminar los productos de corrosin del nodo y del ctodo. En algunos casos, la evolucin del gas

hidrgeno en el ctodo es muy lenta, y la acumulacin de una capa de hidrgenos sobre el metal retarda la reaccin, lo cual se conoce como polarizacin catdica; sin embargo, el oxgeno disuelto en el electrolito puede

reaccionar con hidrgeno acumulado para formar agua, permitiendo de este modo que la corrosin avance. Para hierro y agua, la rapidez de eliminacin de la pelcula depende de la concentracin efectiva de oxgeno disuelto en agua adyacente al ctodo. Esta concentracin efectiva depende, a su vez del grado de aceleracin, de la cantidad de movimiento, de la temperatura, de la presencia de sales disueltas y de otros factores.

Los productos de los procesos del nodo y del ctodo frecuentemente chocan y entran en reacciones ulteriores que dan muchos de los comunes y visibles productos de corrosin; por ejemplo, con hierro en agua, los iones hidrxilo formados por la reaccin catdica, en su migracin a travs del electrolito hacia el nodo, encuentran iones ferrosos que se mueven en la direccin opuesta, y se combinan para formar hidrxido frrico, el cual se precipita como en forma de herrumbre de hierro. Dependiendo de la

alcalinidad, del contenido de oxgeno y de la agitacin de la solucin, esta herrumbre se puede formar ya sea lejos de la superficie de hierro o muy prxima a ella, donde puede ejercer ms influencia sobre el ulterior progreso de corrosin.

1.2.2 Factores que influyen en la corrosin

Uno de los factores ms importantes que influyen en la corrosin es la diferencia en potencial elctrico de metales no similares cuando estn acoplados conjuntamente y sumergidos en un electrolito. Este potencial se

debe a las naturalezas qumicas de las regiones andica y catdica.

10

1.2.3 Mtodos para combatir la corrosin

Muchos mtodos se emplean industrialmente para evitar la corrosin mediante la seleccin de la aleacin y estructura propias o por medio de proteccin de la superficie de un material dado. Los mtodos ms importantes son:

1.2.3.1 Utilizacin de metales de alto grado de pureza

En la mayora de los casos, la utilizacin de metales con alto grado de pureza tiende a reducir la corrosin por agujeros en la superficie, minimizando las inhomogeneidades, con lo cual se mejora la resistencia a la corrosin.

1.2.3.2 Empleo de adiciones de aleacin

Las adiciones de aleacin pueden reducir la corrosin mediante diversos mtodos; por ejemplo, los aceros austenticos inoxidables, cuando se enfran a travs de un intervalo de temperatura desde unos 900 hasta 1,400 F, precipitan carburos de cromo en las fronteras del grano, precipitacin que agota el cromo en las fronteras y las hace susceptibles a corrosin intergranular. Este tipo de corrosin puede evitarse ya sea reduciendo el contenido de carbono a un valor bajo (inferior a 0.03%) o convirtiendo el carburo a una forma ms estable. El ltimo mtodo se utiliza ms ampliamente e incluye la adicin de titanio o columbio. Estos elementos tienen gran afinidad por el carbono,

produciendo carburos muy estables que no son solubles en austenita a alta temperatura. Esto deja muy poco carbono disponible para combinarlo con el cromo y da como resultado lo que se conoce como acero inoxidable estabilizado. Algunas adiciones de aleacin mejoran la resistencia a la

corrosin formando pelculas de xido superficial no porosas y adherentes o

11

ayudando a su formacin.

Esto es particularmente cierto en adiciones de

manganeso y aluminio a aleaciones al cobre, en adiciones de molibdeno a aceros inoxidables, y en adiciones de magnesio a aluminio.

1.2.3.3 Utilizacin de tratamientos trmicos especiales

El tratamiento trmico que origina la homogenizacin de soluciones slidas, especialmente en aleaciones fundidas que estn sujetas a una composicin variable de cristales individuales a travs de la pieza fundida, tiende a mejorar la resistencia a la corrosin. Los tratamientos para suprimir las tensiones ocasionadas por el trabajo en fro se aplican mucho para mejorar la resistencia de las aleaciones susceptibles a corrosin por esfuerzo.

1.2.3.4 Diseo adecuado

El diseo adecuado debe mantener contacto con el agente de corrosin a un mnimo. Las uniones deben disearse adecuadamente para reducir la tendencia a que los lquidos entren y sean retenidos. El contacto entre

materiales alejados en la serie electromotriz debe evitarse; en caso contrario, deben separarse por hule o plstico para reducir la posibilidad de corrosin galvnica.

1.2.3.5 Proteccin catdica

La proteccin catdica se obtiene colocando el metal, que normalmente sera corrodo, en contacto elctrico con uno que est encima de l en la serie galvnica o, en otras palabras, uno ms electronegativo. De este modo, el metal ms activo llega a ser el nodo, lo cual es esencialmente una batera galvnica en la que el metal corroble se hace para funcionar como el ctodo.

12

Los metales utilizados generalmente para proporcionar este tipo de proteccin son el zinc y el magnesio.

1.2.3.6 Empleo de inhibidores

Los inhibidores son agentes qumicos que cuando se aaden a la solucin corrosiva, reducen o eliminan su efecto corrosivo. En la mayora de los casos, el inhibidor formar una capa protectora sobre la superficie del metal. Los inhibidores se agregan a las mezclas anticongelantes utilizadas en los radiadores de los automviles. Cuando se agrega a la solucin corrosiva, los agentes de oxidacin producirn pelculas de xido sobre aluminio, cromo y manganeso.

1.2.3.7 Revestimientos superficiales

Los revestimientos de las superficies abarcan pinturas, pelculas de xido y de sal y revestimientos metlicos.

1.3 Electrlisis

La electrlisis es un mtodo de separacin de los elementos que forman un compuesto aplicando electricidad: se produce en primer lugar la descomposicin en iones, seguido de diversos efectos o reacciones secundarios segn los casos concretos.

Electrlisis procede de dos radicales: electro, que hace referencia a electricidad, y lisis, que quiere decir rotura.

13

El proceso electroltico consiste en lo siguiente: se disuelve una sustancia en un determinado disolvente, con el fin de que los iones que constituyen dicha sustancia estn presentes en la disolucin. Posteriormente se aplica una corriente elctrica a un par de electrodos conductores colocados en la disolucin. El electrodo cargado negativamente se conoce como ctodo, y el cargado positivamente como nodo. Cada electrodo atrae a los iones de carga opuesta. As, los iones positivos, o cationes, son atrados al ctodo, mientras que los iones negativos, o aniones, se desplazan hacia el nodo. La energa necesaria para separar a los iones e incrementar su concentracin en los electrodos, proviene de una fuente de potencia elctrica que mantiene la diferencia de potencial en los electrodos.

En los electrodos, los electrones son absorbidos o emitidos por los iones, formando concentraciones de los elementos o compuestos deseados. Por ejemplo, en la electrlisis del agua, se forma hidrgeno en el ctodo, y oxgeno en el nodo. Esto fue descubierto en 1820 por el fsico y qumico ingls Michael Faraday.

La electrlisis no depende de la transferencia de calor, aunque ste puede ser producido en un proceso electroltico, por tanto, la eficiencia del proceso puede ser cercana al 100%.

14

2. TEORA DE ELECTRODEPOSICIN O GALVANOPLASTIA

La galvanoplastia es el proceso basado en el traslado de iones metlicos desde un nodo a un ctodo en un medio lquido, compuesto

fundamentalmente por sales metlicas y ligeramente acidulado.

Desde el punto de vista de la fsica, es la electrodeposicin de un metal sobre una superficie para mejorar sus caractersticas. Con ello se consigue proporcionar dureza, duracin, o ambas.

2.1 Equipos y materiales

2.1.1 Cubas electrolticas

Las cubas o bateas, deben reunir ciertas condiciones que son fundamentales: deben resistir el ataque de los cidos, no contaminar el electrolito, no ser conductoras de la corriente elctrica y, adems, debern quedar separadas del piso para no sufrir los efectos corrosivos de los lquidos derramados.

En general son utilizadas cubas confeccionadas de chapa de hierro revestidas interiormente con ebonita, o cubas de polietileno o polipropileno, o de resina polister o epxi con fibra de vidrio. Tambin suelen utilizarse, con buenos resultados en funcin de su aplicacin, las cubas de hierro recubiertas con PVC o con pinturas anticidas.

Actualmente, se utiliza en muchos casos la cuba metlica, construida con chapa de hierro, soldada o plegada. En su parte superior lleva un labio de refuerzo, el cual se utiliza, aislado, como soporte de barras andicas y

15

catdicas. Estas cubas van siempre recubiertas interiormente. Los forros metlicos estn formados generalmente por plomo en plancha, soldadas las uniones con soldadura autgena pero empleando plomo sin estao como material de unin.

En general las dimensiones de las cubas (largo, ancho y altura), obedecen a razones de orden prctico, ya que deben tenerse en cuenta todos los implementos que debern ir necesariamente sumergidos, como

calentadores, nodos, intercambiadores de calor, nodos auxiliares, etctera. Tambin se debe considerar el tamao de las piezas a procesar, como as tambin la produccin que se desea obtener. Es un dato a tener muy en cuenta en el diseo, el hecho de prever una zona libre en el fondo de la batea, para que se asienten los posibles residuos del electrolito.

Los revestimientos de goma vulcanizada, han sido usados en cubas para electrlisis. Este proceso de engomado es conocido normalmente como ebonitado. Si bien es cierto que su preparacin exige mano de obra especializada, la larga duracin de los baos protegidos con goma, compensa el elevado costo relativo de los mismos. Su uso no es general, y por eso se recomienda informarse antes de encarar la construccin de una cuba para su posterior ebonitado.

La precaucin que se debe tener con los recubrimientos de ebonita, es la de efectuar un correcto curado superficial antes de su utilizacin. Esto se realiza llenando el interior de la batea con una solucin diluida al 5 o 10 % de cido sulfrico o clorhdrico, y dejndolo reaccionar durante 12 a 24 horas. Esta accin le produce un curado a nivel superficial, retirndole a la misma, restos de impurezas orgnicas y/o metlicas, que podran llegar a provocar

contaminaciones, especialmente cuando se use con baos de nquel.

16

Respecto a otros tipos de recubrimiento, como la resina polister o epxi con fibra de vidrio, se utilizan habitualmente en bateas que no trabajen con demasiada temperatura. La desventaja de estos polmeros, es el

envejecimiento natural que tienen, incrementado por la accin de los electrolitos. Para este tipo de uso, se nota una mayor resistencia y duracin por parte de las resinas epxi, respecto a las de polister. Se debe trabajar con espesores no menores a 3 mm, con refuerzos externos de hierro, formando una jaula o bastidor de contencin. Deber tenerse en cuenta que hay soluciones electrolticas en las que se especifica la no utilizacin de este tipo de bateas, ya que se produce un envejecimiento prematuro del material.

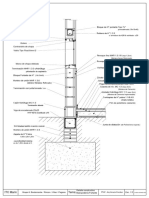

Una formacin de cubas electrolticas en una planta industrial de galvanoplastia se puede observar en la figura 4.

Figura 4. Formacin industrial de cubas electrolticas

Fuente: Metal Finishing, guidebook and directory 08/09, p. 283

17

2.1.2 Calefactores elctricos

La calefaccin elctrica es el sistema que fue ampliamente adoptado como mtodo ms prctico, an sin ser el ms econmico.

La gran ventaja de este sistema es la precisin en alcanzar una temperatura predeterminada, con un margen de tolerancia muy reducido, del orden de 3 C, mediante un simple sistema termost tico mecnico o electrnico.

Los calefactores elctricos son resistencias, construidas en vainas metlicas, de cuarzo o vidrio trmico. Su uso se ha generalizado por ser fcil su montaje en cualquier zona de la batea, como tambin por su relacin costobeneficio relativamente baja.

Es muy importante para los baos que funcionan a temperatura ambiente, que la misma no sea inferior a 17 ya q ue en algunos baos C, alcalinos, se producen efectos de cristalizacin y, por ende, disminucin de la densidad. Para solucionar este inconveniente, se puede calentar una porcin del electrolito retirndola de la cuba, para elevar as, la temperatura de todo el conjunto, o bien disponer de un calentador elctrico auxiliar, para compensar en forma rpida un enfriamiento anormal de los baos.

18

Figura 5. Calefactores elctricos por inmersin

Fuente: Metal Finishing, guidebook and directory 08/09, p. 571

2.1.3 Sistema de agua corriente para enjuague

El taller debe contar con una instalacin completa de agua corriente, para enjuague de piezas y limpieza en general.

Es muy importante estudiar la ubicacin de los baos siguiendo el orden operativo del trabajo. Se deben disponer los distintos tipos de cubas (desengrase, decapado, enjuague, secado, etctera) de tal forma que no impliquen un trastorno operativo.

Cerca de cada bao, electroltico o no, se deber colocar un recipiente de enjuague, normalmente denominado enjuague de recuperacin, ya que en l se concentrarn los restos de la solucin de la cual provienen las piezas, y se puede utilizar esta para suplir el electrolito evaporado del correspondiente bao.

19

Adems de los enjuagues mencionados, se deber disponer de cubas de enjuague con agua circulante o corriente, la cual deber renovarse continuamente para evitar posibles contaminaciones por transporte de residuos de distintos electrolitos o soluciones.

Este sistema podr ser ideado con un mtodo de desborde o cascada de tres cubas, las que se montarn a distinta altura, formando una escalera. La cuba superior, ser alimentada por agua corriente, y las inferiores, recogern el desborde de la primera. Los enjuagues se realizarn partiendo de la cuba inferior hasta llegar a la ms alta, la que contendr agua totalmente limpia y libre de residuos.

2.1.4 nodos: tipos y caractersticas

En todos los procesos electrolticos se deben utilizar nodos, los cuales pueden ser segn la aplicacin, solubles, insolubles inertes o insolubles catalizables. En la gran mayora de los baos, el metal depositado proviene de nodos solubles, que aportan a la solucin, el material necesario para que las sales disociadas en la misma se vuelvan a formar luego de haberse adherido sobre el ctodo sus iones metlicos. El rendimiento catdico ptimo es del 100%, lo que quiere decir que por una cantidad determinada de metal depositado, la misma cantidad ser disuelta de los nodos. Generalmente, el rendimiento andico no es el ptimo, sino que posee valores inferiores, dependiendo esto de las condiciones de trabajo, del electrolito y de la agitacin catdica y de la solucin.

En el caso de nodos insolubles, estos cumplen la funcin de cerrar el circuito elctrico a travs de la solucin con el ctodo, pero al no disolverse, no aportan metal al electrolito, provocando una merma de dicho contenido en el

20

bao a medida que se incrementa el espesor del depsito. Esto genera, adems, problemas adicionales respecto a la concentracin y degradacin de sales que el mismo contenga.

En los baos electrolticos, los nodos deben estar recubiertos con fundas de tela resistente a los distintos productos qumicos utilizados en galvanoplastia. La razn es evitar en la solucin partculas metlicas en suspensin, producto del ataque de los nodos. De esta forma, estos slidos quedan retenidos en las fundas, sin perjuicio de la solucin ni de su depsito.

En casos muy especficos, es necesario recurrir al uso de nodos auxiliares, los que son muy tiles para realizar recubrimientos electrolticos en interiores, para la obtencin de una buena distribucin del depsito, incrementando las caractersticas de penetracin del bao utilizado.

21

Figura 6. Ubicacin ideal de los nodos en el proceso de galvanoplastia

nodo

Pieza

nodo

Fuente: Metal Finishing, guidebook and directory 08/09, p. 214

2.1.5 Fuentes de corriente continua

Se denominan comnmente rectificadores a las fuentes de corriente continua encargadas de proveer la energa elctrica necesaria para realizar los diversos procesos galvnicos.

Los equipos rectificadores estn constituidos bsicamente por un transformador y un puente rectificador, tal y como vemos en la figura 7. El transformador cumple la funcin de separar la lnea de entrada de la salida de baja tensin. El puente rectificador, convierte la corriente alterna en corriente 22

continua. Dependiendo del tipo de puente rectificador, la corriente continua ser de mayor o menor calidad. La variacin que pueda quedar sobre la corriente continua as obtenida se denomina ripple. A mayor valor de ripple, la calidad de corriente continua desmejora. Para determinados electrolitos como por ejemplo el cromo, estas variaciones deben ser reducidas al mnimo posible. La corriente continua obtenida de un equipo trifsico es mucho ms pura que la de uno monofsico.

Figura 7. Fuente de CC para industria de galvanoplastia

Fuente: Metal Finishing, guidebook and directory 08/09, p. 511

23

2.1.6 Equipo de proteccin personal

En toda empresa existen situaciones inquebrantables de peligro y, ante esta ineludible situacin, los empresarios, tcnicos, gerentes y dems personal tcnico y obrero, han diseado estrategias a objeto de evitar el constante ndice de accidentes laborales en la industria en general; sin embargo, a pesar de que se recomienda buscar el epicentro del problema para atacar y solucionar el mismo de raz, esto no siempre es posible. Es por tal motivo que los dispositivos de proteccin personal juegan un rol fundamental en la higiene y seguridad del operario, ya que los mismos se encargan de evitar el contacto directo con superficies, ambiente, y cualquier otro ente que pueda afectar negativamente su existencia, aparte de crear comodidad en el sitio de trabajo.

El equipo de proteccin personal que se mencionar a continuacin tiene como propsito principal prevenir los accidentes que pudieran alterar la salud de los estudiantes en el desarrollo de las prcticas de galvanoplastia en el laboratorio de metalurgia y metalografa.

Este equipo se utilizar en reas donde los riesgos a los que se est expuesto no pueden evitarse de otra forma. Sin embargo, es muy importante tener en cuenta que este equipo de seguridad no va a desaparecer los riesgos presentes, sino que junto con actitudes responsables (como el tener la informacin necesaria para el manejo de materiales peligrosos y manejo de equipos) y buenas instalaciones, se asegurar la seguridad y salud de los usuarios.

Los riesgos a los que se puede estar expuesto en las reas de trabajo pueden ser:

24

Riesgos

fsicos,

como

temperaturas

extremas,

material

punzocortante o abrasivo, etctera. Riesgos qumicos que implica el manejo de productos qumicos peligrosos como cidos, bases, productos inflamables,

explosivos y txicos, entre otros.

El equipo de seguridad personal a usarse en el rea de trabajo debe seleccionarse en base a los siguientes puntos:

Identificar los riesgos en el rea de trabajo y determinar si para stos se requiere del uso de cierto tipo de equipo de proteccin. Debe considerarse que un riesgo puede traer consigo otros, por lo que este punto debe analizarse con cuidado.

Elegir el equipo de seguridad en base a la informacin proporcionada por el proveedor con sus limitaciones, ya que el equipo seleccionado debe proporcionar un grado de proteccin mayor que el requerido. Un ejemplo a este respecto es la eleccin de guantes para un trabajo constante con cido sulfrico concentrado, deben elegirse aquellos elaborados con neopreno, nitrilo o tyvek, entre otros, pero no usar guantes de cirujano o de hule natural en general, ya que este material no es resistente al cido. De aqu la importancia de tener en cuenta que los materiales utilizados en la elaboracin del equipo de seguridad tienen especificaciones muy especiales. Otro factor importante en la eleccin podra ser el costo de los diferentes materiales.

El equipo debe ser lo ms confortable posible, una talla inadecuada o falta de visibilidad podra causar accidentes serios o no dar la proteccin adecuada.

25

El mantener este equipo limpio y en buenas condiciones es un punto muy importante que debe tenerse en cuenta, pues si esto no se cumple, pueden tenerse problemas que agudicen los riesgos inherentes en el trabajo diario. As, por ejemplo, una limpieza pobre en los lentes de seguridad puede generar infecciones o alergias en los ojos o reas alrededor de ellos. Si no se revisan constantemente las condiciones en que se encuentran los guantes utilizados al manejar productos qumicos, estos pueden penetrar poco o poco y generar, a la larga, lesiones graves en las manos. Como estos casos pueden citarse varios ejemplos con cada uno de los diferentes tipos de equipo de seguridad personal, pero estos pueden ser suficientes para resaltar la importancia de este punto.

De manera general

Usar bata y lentes de seguridad siempre que se realicen prcticas de galvanoplastia. Usar las campanas de extraccin de gases siempre que se trabaje con productos que desprendan vapores inflamables, txicos o de olor desagradable.

Usar zapatos cerrados evitando que sean de tela; nunca zapatos abiertos. Usar el equipo de seguridad proporcionado, revisndolo antes de que sea usado, para asegurarse que se encuentra en buenas condiciones.

Cuidar el equipo de proteccin que se proporciona y mantenerlo limpio. Utilizar el equipo de proteccin cuidadosamente de manera que no se contamine uno mismo con l. Lavarse las manos antes de salir del laboratorio.

26

No comer, beber ni almacenar alimentos en las reas de trabajo. No utilizar el equipo de laboratorio para contener alimentos. Evitar el uso de lentes de contacto. Mantener limpia y ordenada el rea de trabajo. Mantener despejadas las salidas de las reas de trabajo y las instalaciones de emergencia como extintores, regaderas y lavaojos.

No tirar residuos de productos peligrosos al drenaje. Para algunos de ellos ser necesario un tratamiento previo, otros debern de confinarse.

Conocer los peligros potenciales que se tienen en las reas de trabajo y del equipo de proteccin con que se cuenta. Adems de lo que debe hacerse en caso de emergencia.

2.1.7 Otros equipos y materiales: ganchos, bastidores, etctera.

Estos sistemas se utilizan con frecuencia para sujetar y mantener las piezas dentro del electrolito. Son usualmente utilizados cuando se deben procesar grandes lotes de piezas con el mismo formato.

Existen diferencias de diseo y construccin (ver figura 8), las cuales debern ajustarse al formato y tamao de las piezas, y a la produccin que se deba obtener de ellas.

27

Figura 8. Distintos diseos de ganchos para suspender piezas

Fuente: Metal Finishing, guidebook and directory 08/09, p. 529

Es importante tener en cuenta en el momento del diseo, que se debe respetar la distancia entre las piezas y los electrodos, y se deben contemplar tambin los sistemas de agitacin catdica, los cuales reducen el largo til total de la barra. Un ejemplo de agitacin catdica es el sistema de agitacin por oscilacin vertical, visible en la figura 9.

28

Figura 9. Sistema de agitacin por oscilacin vertical

Fuente: Metal Finishing, guidebook and directory 08/09, p. 568

Bsicamente, las gancheras estn confeccionadas en diversos metales, los que se recubren con una pintura aislante y resistente a los productos qumicos utilizados en las soluciones galvnicas. Por lo general, los bastidores son utilizados en procesos andicos o catdicos indistintamente.

En los procesos andicos, se prefiere la utilizacin de soportes de titanio, ya que si bien es ms costoso que cualquier otro material, resulta inatacable con los productos qumicos. Adems, pueden utilizarse como ganchos para nodos, ya que este material, si bien no posee gran conductividad, no se ataca

29

con los productos qumicos accionando electrolticamente, o si lo hace, es en forma mnima e imperceptible.

Los bastidores utilizados para electrodeposicin, suelen acumular metal sobre los contactos, por lo que es necesario en forma peridica, realizar una operacin de desplaque electroltico para eliminar dicha capa metlica.

2.2 Tratamientos previos a la electrodeposicin de metales

2.2.1 Decapado

En el decapado de los metales ferrosos se considera, en general, que el xido formado al calentar el hierro est constituido por tres capas distintas:

a) La capa ms externa, que es relativamente delgada y que contiene la mayor proporcin de oxgeno y consiste en xido frrico (Fe203). b) Una capa intermedia, que es ms bien gruesa y est compuesta de xido ferroso - frrico (Fe304). c) Una capa relativamente compacta en la proximidad del hierro inalterado que contiene la mayor proporcin de este elemento, y su composicin corresponde aproximadamente a la frmula FeO. Es probable que esta capa no consista en el compuesto FeO, sino que sea una solucin slida denominada wustita que se descompone por debajo de 570 C en un eutectoide de hierro y xido ferros o - frrico. En el caso de la herrumbre formada por debajo de esta temperatura de transicin, la capa ms interna de la misma contiene Fe203 o Fe304, o una mezcla de ambos.

30

2.2.1.1 cidos usados

La eliminacin de la herrumbre de los metales ferrosos se lleva a cabo decapandolos en una solucin de cido sulfrico (H2SO4) o clorhdrico (HCl). La eliminacin de la herrumbre se produce como resultado de:

a) La disolucin qumica de la capa de herrumbre.

b) El desprendimiento del gas originado al reaccionar el cido con el metal base.

Durante el decapado, el cido penetra hasta la capa de FeO a travs de los poros y fisuras de la herrumbre, y de esta manera la disolucin del FeO en el cido da por resultado el desprendimiento de las capas superficiales de herrumbre.

En el decapado, la cantidad de herrumbre eliminada por desprendimiento es, en comparacin con la cantidad eliminada por disolucin qumica, mayor en el caso del cido sulfrico que en el caso del cido clorhdrico. ste es un factor que tiende a provocar una mayor economa de cido cuando se emplea el primero de los citados. El contacto entre la herrumbre y el metal desempea tambin un importante papel en el proceso del decapado, a causa de la diferencia de potencial existente entre el metal y el xido, que facilita, a causa de las clulas electroqumicas formadas en presencia del cido, la accin disolvente del mismo.

En el caso del cido sulfrico, una elevacin de temperatura para incrementar la velocidad de disolucin del metal y del xido es menos eficaz

31

que en el caso del cido clorhdrico. El hierro metlico es mucho ms soluble en este ltimo que el xido, y esta diferencia se acenta al emplear cido sulfrico.

cido sulfrico (H2SO4) El mejor cido sulfrico comercial tiene una concentracin del 95 %; su accin sobre el hierro y el acero es pequea. Empezando con una baja concentracin de cido, se observa que al aumentar la misma, disminuye el tiempo de decapado, hasta que alcanza un mximo cuando la concentracin est prxima al 25 %; despus, la velocidad del decapado disminuye rpidamente. El decapado con cido sulfrico deber llevarse a cabo con cido caliente; as podr lograrse un mayor rendimiento.

La velocidad del decapado disminuye a medida que aumenta en la solucin el contenido en sulfato ferroso.

El efecto retardador de las sales ferrosas es menor a elevadas que a bajas temperaturas, tanto en el caso del cido sulfrico como en el del cido clorhdrico, y es debido a la mayor solubilidad de las sales a alta temperatura. Con bajas concentraciones de cido sulfrico el efecto es menos marcado que con las elevadas. Las sales frricas aceleran la velocidad de decapado.

Aunque en el caso del cido clorhdrico la presencia del hierro puede acelerar la velocidad de decapado, dentro de ciertos lmites de temperatura y concentracin del cido, una concentracin excesiva de sales de hierro en toda clase de soluciones cidas reduce muy considerablemente la velocidad de decapado

32

cido clorhdrico (HCl)

El cido clorhdrico comercial consiste en una solucin acuosa al 30 - 35 % de cido clorhdrico gaseoso. La volatilidad del cido hace impracticable su empleo a elevadas temperaturas; a temperaturas superiores a 40 C, la velocidad de volatilizacin del cido es realmente muy rpida. En la prctica actual, la velocidad de decapado se incrementa ms con elevadas concentraciones de cido que con una elevacin de la temperatura.

Las concentraciones tienen poca influencia, y el principal mtodo para incrementar las velocidades de decapado consiste en una elevacin de la temperatura. La escasa volatilidad del cido sulfrico y su bajo precio hacen de l el cido ms empleado para el decapado. A veces se practica la adicin de cido clorhdrico al cido sulfrico. Con tales adiciones se acelera el decapado, y la mayor solubilidad del cloruro ferroso hace posible usar la solucin mucho ms tiempo.

2.2.1.2 Formacin de lodo

Despus del decapado, queda sobre la superficie del metal una capa de lodo adherente; mucho de este lodo se acumula tambin en la parte superior del depsito. En el decapado con cido sulfrico, el depsito contiene hasta un 0,6 % del hierro disuelto en el cido; con cido clorhdrico, la cantidad de lodo producida es menor. Este lodo contiene tambin una alta proporcin de los metales nobles contenidos como trazas en el metal que se decapa, los cuales se precipitan sobre la superficie del acero.

El uso del cido clorhdrico tiende, de esta manera, a dar una superficie ms blanca y pulida que la producida por el cido sulfrico y es por ello

33

preferido en algunas operaciones de estaado a pesar de su elevado costo y de su accin ms lenta.

Es importante el lavado cuidadoso del metal decapado para quitar estos depsitos.

2.2.1.3 Agentes humectantes en el decapado

Hay una gran cantidad de materiales capaces de provocar una considerable reduccin de la tensin superficial de las soluciones acuosas, aun cuando se aadan a stas en cantidades muy pequeas.

Los agentes humectantes para decapado deben ser estables en medio cido y no deben resultar excesivamente espumantes. Disminuyendo la tensin superficial del cido de decapado se consigue una mejor penetracin de ste en la capa de herrumbre, y las burbujas de hidrgeno se desprenden ms fcilmente; con ello se consigue que el cido alcance la superficie del metal de un modo ms rpido y uniforme y, por otra parte, se reduce la tendencia de los barros a adherirse. Finalmente, se pierde menos cido por arrastre, con lo que se logra una reduccin en el consumo total de cido.

2.2.1.4 Lavado despus del decapado

Es esencial un lavado cuidadoso despus del decapado, pues cuando se retira el metal de la solucin, se adhieren al mismo considerables cantidades de sales de hierro conteniendo cido interpuesto. Si se efecta un lavado imperfecto, estas sales provocan la corrosin, y contaminan los depsitos con substancias perjudiciales para los tratamientos siguientes. Las sales residuales

34

pueden acumularse tambin en los poros del metal y exudar despus, perjudicando a cualquier recubrimiento que se aplique posteriormente.

El metal decapado deber lavarse primero en una corriente de agua fra, preferentemente en chorros pulverizados a alta presin. Deber lavarse luego en otro depsito de agua corriente; este segundo depsito se mantendr prcticamente aislado de la llegada de residuos cidos. El metal ser despus sumergido en agua muy caliente para disolver las sales residuales, permaneciendo en el depsito el tiempo suficiente para que adquiera la temperatura del agua. Esto tiene por efecto quitar de los poros del metal la mayor parte del cido. El metal retendr tambin suficiente calor para secarse espontneamente cuando se le saque del bao, a menos que tenga muy escasa seccin.

Al sacarlo del agua, el acero decapado est expuesto a oxidarse muy fcilmente; generalmente se reduce esta tendencia adicionando cal al agua caliente del lavado final. Incluso se puede obtener una mayor proteccin temporal adicionando cerca de un 1 % de cido fosfrico al agua, lo que da por resultado la formacin de una delgada capa de fosfato sobre la superficie del acero.

El cido fosfrico puede usarse solo como cido de decapado para el acero; en este caso se emplea con una concentracin aproximada del 15 % y a una temperatura cercana a los 71 C, pero el elevad o coste del mismo se opone a la generalizacin de su empleo. Tiene la ventaja de que cualquier traza de cido que pueda quedar en el material no provocar, en general, la corrosin, dada la insolubilidad y falta de higroscopicidad de los fosfatos de los metales pesados.

35

2.2.1.5 Instalaciones de decapado y su funcionamiento

Las primeras instalaciones consistan en depsitos de madera de pino tea, unida y ajustada mediante refuerzos de metal. Los depsitos de decapado se han construido tambin de pizarra, piedra, o incluso hormign cubierto con betunes o productos asflticos. stos tuvieron cierto xito, pero haba siempre el inconveniente de las juntas. Las composiciones para juntas resistentes a los cidos existentes en el mercado, raras veces son capaces de sufrir las contracciones y dilataciones de los depsitos citados y de resistir la penetracin del cido, especialmente cuando se usa cido sulfrico caliente.

Cuando se utiliza el cido sulfrico como medio de decapado, los depsitos de madera se recubren con plomo para asegurar la impermeabilidad respecto al cido; los depsitos recubiertos de plomo no son apropiados para el cido clorhdrico, aunque pueden ser usados con los decapantes a base de cido fluorhdrico. El interior de los depsitos se cubre generalmente con tablas de madera aplicadas sobre el plomo para prevenir de deterioros mecnicos al recubrimiento metlico blando. Los depsitos de acero se recubren, de una manera similar, de plomo, pero, as como la perforacin del recubrimiento de plomo de un depsito de madera produce escasos perjuicios al depsito propiamente dicho y puede ser reparado con facilidad cuando la filtracin del cido es patente, un depsito de acero puede ser seriamente perjudicado por una filtracin de cido a travs del recubrimiento.

Frecuentemente, se construyen los nuevos tipos de tanques de decapado con ladrillos resistentes a los cidos, impermeables al lquido y unidos mediante un cemento especial. Tales ladrillos y composiciones se emplean tambin para los suelos de las salas de decapado y para las instalaciones de drenaje.

36

Un posterior perfeccionamiento consiste en el empleo de tanques de decapado de materiales no metlicos, construidos con varias clases de materiales fibrosos laminados e impregnados de resinas sintticas,

generalmente termoplsticas, del tipo fenol-formaldehdo. stas son inatacables por los cidos de decapado (excepto por los cidos fuertemente oxidantes) y pueden soportar las temperaturas empleadas en los procesos de decapado. Estos materiales se emplean tambin con xito en la construccin de los cestos de decapado y bastidores para transportar los objetos que deben ser decapados.

Figura 10. Proceso de decapado en barriles tipo retorno automtico

Fuente: Metal Finishing, guidebook and directory 08/09, p. 476

37

2.2.1.6 Recubrimientos de proteccin

Una importante mejora de las instalaciones de decapado ha sido la introduccin de los recubrimientos de caucho y de ebonita. stos se aplican generalmente al acero, depositndolos homogneamente sobre el metal; dichos depsitos son de una gran resistencia y tenacidad. Se emplean varios cementos, tales como derivados sulfonados del caucho obtenidos amasando, con los molinos de rodillos propios de la industria del caucho, cido sulfrico y goma.

En el recubrimiento de tanques, otro perfeccionamiento importante ha sido el empleo, en vez de goma, de plsticos apropiados (como el Vinilite, un vinlico-polmero), en forma de hojas. Estos plsticos tienen sobre el caucho la ventaja de no ser alterados por los cidos oxidantes en la mayor parte de las condiciones habituales a estas operaciones.

2.2.1.7 Sistemas de aspiracin

Es esencial poder disponer de un sistema realmente efectivo para la eliminacin de los humos de los tanques. Las modernas instalaciones, como la mostrada en la figura 11, usan una aspiracin cruzada (es decir tangencial) a travs de un estrecho conducto situado a un lado del tanque, o, si ste es ancho, los hay en ambos lados. El conducto puede construirse de madera recubierta de plomo, de acero recubierto de caucho, etctera. Para efectos demostrativos, la capacidad de extraccin del sistema ilustrado en la figura 11 es de 5,000 cfm.

Se han usado tambin conductos de asbesto, pero tienen la desventaja de ser quebradizos. Los aspiradores deben tener una potencia adecuada y

38

aspas de plstico laminadas o de acero protegido por un recubrimiento resistente a los cidos, que puede ser de resina o de caucho. Los conductos de humos se construyen con preferencia de acero recubierto de caucho; este tipo de construccin da gran flexibilidad al conjunto y facilita la instalacin de un sistema de extraccin de humos que asegure un trabajo libre de perturbaciones durante un muy largo perodo de tiempo.

Figura 11. Sistema de aspiracin de vapores

Fuente: Metal Finishing, guidebook and directory 08/09, p. 592

39

2.2.1.8 Agitacin de la solucin

Es conveniente disponer de alguna forma de agitacin del bao de decapado, puesto que ello ayuda a eliminar el hidrgeno de la superficie del metal y favorece que nuevas cantidades de cido alcancen constantemente dicha superficie.

Las soluciones fras de cido clorhdrico son propensas a estratificarse, a menos que se recurra a alguna forma de agitacin: sta es recomendable, incluso tratndose de soluciones calientes. Una de las razones del mejor comportamiento prctico de las soluciones de cido sulfrico caliente, comparadas con las de cido clorhdrico a baja temperatura, se relaciona probablemente con el mejor grado de circulacin del cido como resultado del calentamiento.

El movimiento de la solucin puede obtenerse por un mtodo mecnico apropiado, balanceando los cestos de decapado en una direccin vertical, mediante el empleo de roscas o paletas movidas elctricamente en la solucin, o por aire comprimido (ver figura 12). El primer mtodo es el ms corrientemente usado, pero muchas de las instalaciones pequeas trabajan sin estos mecanismos.

40

Figura 12. Agitacin por medio de inyeccin de aire

Fuente: Metal Finishing, guidebook and directory 08/09, p. 565

2.2.2 Desengrase

De la eficacia de los procesos de desengrase depende la adherencia del depsito metlico. La eliminacin de todo rastro de grasa es vital si los artculos estn destinados a recibir un depsito electroltico.

La eliminacin defectuosa de la grasa superficial del artculo a procesar, conduce a la formacin de ampollas y/o depsitos poco adherentes que se desprenden o pelan. El proceso de desengrase previo consiste en quitar la 41

grasa y aceite, ya sea del estampado, trefilado, embutido o pulido de la superficie de la pieza. Se puede realizar de diferentes mtodos. Manualmente, se puede realizar mediante el cepillado con cal viva dolomtica. Tambin se puede usar un cepillo de bronce y cepillar mojando la pieza en una solucin jabonosa. Se suelen utilizar solventes para realizar la limpieza previa, pero resultan txicos y voltiles.

Los mtodos mencionados actan de tres maneras diferentes: emulsin, peptizacin y saponificacin.

1) Por emulsin se entiende la formacin de una mezcla de lquidos que no se separan en capas al reposar. La leche es el ejemplo ms corriente de una emulsin. En el caso del desengrase de metales, la emulsin se compone de pequeos glbulos de aceite en suspensin en la solucin empleada.

2) Peptizacin es el trmino dado a la reduccin de partculas slidas de suciedad en una forma finamente dividida, con lo cual se eliminan fcilmente. Esto significa que cada molcula de tierra de pulir, grasa, restos de aceite de maquinado, etctera, queda mojada y completamente rodeada de una capa de solucin.

3) Saponificacin es el nombre cientfico para la formacin de jabn, que resulta de la accin qumica del lcali con grasas y aceites animales y vegetales. Los jabones as formados son solubles en agua, por lo cual, el artculo queda perfectamente limpio con un buen enjuague en agua.

Son los disolventes clorados los que desde hace treinta aos vienen conquistando el mercado. El tetracloruro de carbono, el cloroformo y el pentacloroetano son excesivamente txicos para su uso generalizado. En

42

ciertos casos se utilizan como potenciadores de otros disolventes menos activos.

2.2.2.1 Desengrasado por disolventes

El desengrase ms simple es el que usa disolventes. Los films de grasa que han sido adsorbidos se disuelven, pero hay otras sustancias que no pueden ser eliminadas por ellos, e incluso con las grasas tienen una limitacin cuantitativa.

Los disolventes actan por reacciones moleculares y para juzgar de las ventajas e inconvenientes han de considerarse unos principios bsicos de su actuacin:

1.

Con el uso se incrementa la contaminacin del disolvente que ha de ser regenerado por destilacin.

2.

Al retirar las piezas metlicas queda sobre su superficie una pelcula de disolvente y una fraccin de grasa disuelta que no evapora con el disolvente.

Cuando se trata de procesar piezas por cantidad, la opcin elegida es el desengrase por inmersin en una solucin alcalina caliente compuesta por 50 a 100 gr/L de soda custica (NaOH) a una temperatura de 60 C.

En el proceso de desengrase por emulsin, es de uso convencional utilizar hidrocarburos o productos derivados clorados disueltos en agua.

43

2.2.2.2 Desengrasado en caliente

Por lo general, el desengrase en caliente es el mtodo ms difundido y comn de los normalmente utilizados, especialmente en la primera eliminacin de gruesas capas de aceite mineral.

En ciertos casos se adoptan mtodos adicionales de acuerdo con el metal de base del que se trate.

Todava se practica, proveniente de la ms vieja escuela de plateros, el uso de la potasa custica (KOH) como desengrasante general. Sus propiedades detersivas son excelentes, pero debe emplearse con habilidad y cautela, ya que para algunos materiales puede resultar muy agresiva.

El estao, el plomo, el metal ingls y el peltre tienden a disolverse en la solucin de potasa, y el latn es manchado por ella si se deja en contacto demasiado tiempo.

Tambin es muy frecuente trabajar las soluciones desengrasantes con temperatura y con electricidad, aumentando de esta forma considerablemente su eficiencia. Debe tenerse en cuenta que cada metal debe trabajarse con distinta concentracin y en distintas condiciones, ya que los procesos que funcionan bien para ciertos metales, no lo hacen con otros.

Para la preparacin de las soluciones de desengrase, deben usarse siempre aguas blandas (desmineralizadas), ya que las aguas duras poseen hexametafosfato de sodio, cuya sal incorporada a las formulas detalladas har que el comportamiento cambie desfavorablemente.

44

La solucin desengrasante se puede usar caliente o fra, segn el caso, en un tanque de hierro soldado, que deber tener algn tipo de recubrimiento interno de ebonita, el cual no deber ser atacado por los productos qumicos de la formulacin elegida. El calentamiento puede realizarse mediante bao Mara, con calentadores de inmersin elctricos, con serpentinas de vapor o bien con intercambiadores de calor.

Los artculos se cuelgan en la barra catdica o andica, segn el tipo de tratamiento. Con una tensin de 6 voltios a una temperatura de 82 a 93 se C, obtendr una densidad de corriente catdica de 2 a 5 A/dm2

En estas condiciones se produce un burbujeo de la pieza en forma continua.

Normalmente, para realizar un correcto desengrase, son necesarios 2 a 3 minutos de inmersin. Para evitar problemas con las soluciones

desengrasantes, se recomienda retirar la materia grasa en suspensin, ya que de no hacerlo, puede volver a adherirse a nivel superficial sobre las piezas al retirarlas del mismo.

2.2.2.3 Desengrasado electroltico

Resulta ms conveniente que los artculos de latn, cobre y alpaca, despus del desengrasante caliente usual sean tratados en un bao de desengrase electroltico en fro.

Se emplea una tensin de 4 a 12 voltios y una densidad de corriente, segn la formulacin elegida, de 1 a 43 A/dm2. Los artculos quedarn desengrasados con un proceso de 2 a 3 minutos de duracin. Luego del

45

desengrase, se enjuagan bien en agua corriente, limpia y fra, agitando enrgicamente. Debe tenerse especial cuidado con piezas huecas, ya que suelen llenarse de lquido, habiendo transporte de solucin y pudiendo causar ello la contaminacin de los baos subsiguientes.

Despus de realizado el enjuague, se sumergen en agua cida, la cual se prepara diluyendo cido sulfrico al 10%, se enjuaga otra vez en agua corriente, y entonces, la pieza quedar preparada para continuar el proceso. La inmersin en cido sulfrico diluido, tiene la finalidad de evitar transporte de residuos alcalinos a otros baos, y es imprescindible su realizacin para obtener un neutralizado perfecto. Esta operacin, adems, acta como proceso superficial de activacin, especialmente cuando debe depositarse algn metal sobre una base de nquel o niquelada, aunque posee las mismas propiedades sobre la gran mayora de los metales de base.

Si los artculos deben recibir algn tratamiento en un bao cianurado o de pH superior a 7 (cobre al cianuro, latn, cadmio alcalino, etctera), entonces, es muy aconsejable una inmersin en alguna solucin alcalina (tales como cianuro, hidrxido, carbonato, etctera) inmediatamente despus del enjuague en agua y antes de sumergirlos en el bao galvnico. La funcin de este enjuague alcalino previo es eliminar restos posibles del enjuague cido anterior. Se debe ser cuidadoso de no transportar restos de cido a los baos alcalinos, ya que estos se estropearn irreversiblemente, debido a la formacin de sales como sulfocianuros.

Los artculos a desengrasar se cuelgan de la barra catdica o andica, segn el tipo de tratamiento especificado (ver figura 13).

46

Debe tenerse en cuenta si el proceso es andico o catdico, ya que de aplicar la polaridad inadecuada, la pieza se estropear irreversiblemente.

Figura 13. Instalacin para un proceso de desengrase en lnea recta

Fuente: Metal Finishing, guidebook and directory 08/09, p. 474

2.3 Tratamientos posteriores a la electrodeposicin de metales

2.3.1 Pulido

Cuando se requiere un buen acabado, es necesario pulir los artculos mediante un abrasivo apropiado. Los discos de pulir o las muelas deben montarse en un

47

torno apropiado. El torno moderno para pulido a mano tiene generalmente dos muelas, que son movidas por un solo motor; por lo general, se acopla el motor directamente al eje, el cual suele tener un soporte extra en un cojinete colocado al final de la cubierta. La muela pulidora propiamente dicha se une al eje, ya sea por medio de un plato mordaza que pasa sobre su extremo roscado, o, mejor, mediante un final de eje cnico roscado sobre el que se fija directamente la muela. Este ltimo dispositivo es muy rpido en su empleo y no necesita una posterior fijacin, puesto que la velocidad de rotacin del eje tiende a sujetar la muela sobre l. El cambio de muela se efecta muy rpidamente.

Actualmente, una gran parte del trabajo de pulido de metales se efecta en mquinas automticas, proyectadas a menudo para el pulido de la produccin en masa de determinados artculos, tales como parachoques de automvil, tapacubos, tubos, chapas de metal, etctera.

Los discos para pulir se construyen de diversos materiales, tales como tejido, fieltro, cuero, etctera. Los discos de tejido se construyen con piezas de lona, percal o indiana, etctera, amordazadas y cosidas juntas. El arte de pulir los metales exige el empleo cuidadoso de una apropiada tcnica de pulido cruzado, por medio del cual cualquiera de los araazos dejados por los medios de pulido grosero se eliminan a cada nuevo paso.

La inmediata operacin se efecta con un tipo de discos sin cabeza formada, sobre las cuales se aplica el abrasivo pulidor sosteniendo una barra de una composicin de pulir apropiada contra el disco mientras gira ste rpidamente. Finalmente, para conseguir el ms alto grado de pulido, se realiza una operacin de acabado empleando discos blandos con composiciones finas, tales como rojo de pulir, cal, etctera.

48

Los siguientes tipos de discos de pulir se encuentran entre los mejores que se emplean en la industria:

a)

Discos comprimidos: Estos discos se construyen con piezas de lona, cuero, fieltro, etctera, montados en la periferia de una rueda, que puede ser de acero o de madera. Son sumamente duraderos y conservan su consistencia y forma original durante largos perodos de tiempo.

b)

Discos de fieltro: Estos discos se emplean con los abrasivos de grano ms fino, y son extremadamente flexibles. Se emplean cuando se requiere un alto grado de pulido. Sostienen bien el abrasivo y pueden hacerse de formas especiales para tratar piezas de formas intrincadas.

c)

Discos recubiertos: Estos discos consisten en una parte central de madera alrededor de la cual se coloca una capa de piel o de fieltro. La madera suministra una base slida que hace a este tipo de discos especialmente apropiados para pulir artculos planos. Las pieles gruesas, como son las pieles de morsa, cuero de la piel del cuello de toro y otros tipos especialmente seleccionados y curtidos son los que, a causa de su flexibilidad, se prefieren para tales ruedas.

d)

Discos para abrillantar: Los discos para abrillantar no utilizan cabezas pegadas; la composicin abrasiva se les aplica estando el disco en rotacin y apretando sta contra ellos en forma de barra. Los discos para abrillantar se construyen de un cierto nmero de

49

discos de algodn, cuero, etctera, mantenidos juntos para dar un disco de pulir ms slido.

Los discos de trozos cosidos se elaboran con retales de material, en lugar de hacerlos de discos completos de tela. Son considerablemente ms baratos que los discos completos de pulir.

50

3. PRCTICAS DE LABORATORIO

El mdulo de prctica del proceso de galvanoplastia fue creado con fines demostrativos y didcticos, con el propsito fundamental de que los estudiantes del curso de Metalurgia y Metalografa lleven a la prctica los conceptos sobre proteccin de metales por medio de la electrodeposicin de otros metales.

Consta de elementos y equipo que reproduce, a escala menor, los procesos industriales de cromado, niquelado, zincado y cobreado que podemos observar en las plantas industriales que se dedican en lleno a estos procesos.

Objetivos:

Al finalizar cada una de las siguientes prcticas el estudiante ser capaz de:

Identificar los diferentes equipos, instrumentos, materiales y soluciones utilizadas en el proceso elegido. Establecer las diferencias fsicas de un objeto antes y despus de haber sido protegido por un metal electrodepositado. Distinguir los posibles errores que podran reducir la calidad de un objeto que ha sido protegido por el proceso de galvanoplastia. Comprobar las condiciones fsicas, qumicas y elctricas que rigen los procesos de galvanoplastia.

51

3.1 Prctica 1: cobreado electroltico

El cobreado es un proceso electroltico que se emplea como recubrimiento final y tambin como etapa intermedia del niquelado. Se aplica sobre todo tipo de piezas metlicas, para dar apariencia de cobre, y sus terminaciones pueden ser cobre brillante, satinado o envejecido.

Slo dos son los tipos de solucin que se utilizan en gran escala para cobrear piezas: las soluciones de cianuro y las soluciones cidas. El primer tipo consiste esencialmente en una solucin de cianuro cuproso en un cianuro de metal alcalino, con o sin varios agentes de adicin. Las soluciones de cianuro tienen un excelente poder de penetracin; no obstante, en general, son inapropiadas para la obtencin de depsitos de un espesor apreciable, pero tienen la ventaja de poder ser aplicadas directamente a los metales ferrosos. Las soluciones cidas consisten en una solucin de sulfato de cobre y cido sulfrico, y se utilizan principalmente para recubrir aquellos metales que no son atacados qumicamente por la solucin, y especialmente cuando se requiere un espesor apreciable; es este tipo de soluciones en las que se enfocar esta prctica, utilizando el mtodo UBAC (Udylite Bright Acid Cooper).

3.1.1 Solucin electroltica

El cobreado cido se efecta a partir de una solucin que consiste fundamentalmente en sulfato de cobre (CuSO4) y cido sulfrico (H2SO4). Este tipo de soluciones tiene un bajo costo de preparacin.

El depsito de cobre logrado con este tipo de soluciones suele ser de color mate, y si se precisa una superficie brillante, requiere un considerable trabajo de afino.

52