Pruebas de Restauracion de Presion (Pàg 11)

Diunggah oleh

Eleani PiñaJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Pruebas de Restauracion de Presion (Pàg 11)

Diunggah oleh

Eleani PiñaHak Cipta:

Format Tersedia

C.

la tubera determina el espesor de la pared, que al mismo tiempo determina la resistencia de la tubera; una tubera de paredes gruesas es naturalmente mas fuerte. La informacin de peso se obtiene en libras por pie incluyendo las uniones. Resistencia: el acero usado en tubera es manufacturado empleando hierro Y un numero de aleaciones. La resistencia de la tubera es determinada en base a su capacidad para Resistir fuerzas tales como: Tensin Comprensin Torsin Fatiga Mtodos de fabricacin

d. Dao a las roscas cuando las extremidades roscadas de una tubera se golpea contra metal en el proceso de amontonamiento o almacenamiento sin usar un protector de roscas. e. No alinear bien el tubo superior con el inferior cuando est operando, lo cual daa los hilos de las roscas. Es lo ms frecuente.

HERRAMIENTAS DE REACONDICIONAMIENTO UNIDAD DE REGISTROS DE CONTROL DE CEMENTACION Y CAONEO.-

D. Longitud: en la terminologa de la industria petrolera, la longitud de la tubera es referida como escala range de la tubera. El API, establece que la tubera sea manufacturada en tres escalas de longitud. Escala 1: 16-25 pies Escala 2: 25-34 pies Escala 3: 34 pies o ms. E. Tipos de conexiones: otro factor de importancia en la tubera es el artefacto con el cual dos tubos son conectados. Mucha atencin es dada a la conexin puesto que sta puede ser el punto ms dbil en la sarta. Existen dos tipos bsicos de conexiones: - Roscado simple y conexin acoplada: es llevada a cabo simplemente enroscando las extremidades de los dos tubos que quedan unidos mediante un simple cuello de manguito. Conexiones de macho y hembra: consiste en atornillar las extremidades de las dos piezas juntas sin un acoplamiento separado y el conjunto es controlado cuando las extremidades son rebordan. Algunas de las causas de los daos de la tubera son: a. Apretar demasiado las conexiones, especialmente en tubera pequea. b. Tratar de aflojar una conexin apretada mediante golpes de martillo administrados en el cuello. c. Doblar hacia adentro la unin por el uso descuidado de una llave. La llave debe usarse en el extremo de la tubera o en el cuello solamente cuando es posible.

Una vez que el hueco ha sido entubado y cementada la tubera de revestimiento, es necesario verificar que exista una buena cementacin primaria antes de proceder a disparar los intervalos productivos, cuando se trata de pozos nuevos. De la misma manera, luego de un trabajo de reacondicionamiento en que se haya realizado una cementacin forzada (squeeze), es preciso comprobar que se haya hecho un buen trabajo de cementacin antes de proceder a disparar la zona productiva o disparar un nuevo intervalo. Debemos recordar que casi la totalidad de registros de un pozo se corren en hueco abierto y que luego que ha sido cubierto con tubera de revestimiento, solo son tiles el Neutrn (N), Rayos Gamma (GR), Snicos (S) y por supuesto los de control de cementacin que son los mas indicados para estas condiciones. Las figuras 52 y 53 muestran esquemticamente las operaciones de toma de registros y caoneo respectivamente. Las herramientas se bajan dentro del pozo por medio de cables elctricos como ilustran las figuras. Todas las medidas se hacen con respecto a la mesa rotaria del taladro original de perforacin. El registro Gamma Ray que es el que utilizamos en estas operaciones marca el nmero exacto de pies desde la superficie a la parte superior de la zona que se ha de probar.

El can perforador se introduce con un cable hasta la profundidad exacta requerida. Una vez en posicin correcta es disparado elctricamente por el operador desde el camin de la compaa contratista en la locacin del pozo.

UNIDAD DE BOMBEO PARA CEMENTACIN Y/O ACIDIFICACIN.En trabajos de reacondicionamiento programados para un pozo, en que sea necesario efectuar cementacin forzada, estimulacin a la formacin con cido o fracturamiento; debido al requerimiento de altos volmenes y presiones lo mismo que de aditivos adicionales en cada uno de estos trabajos, se procede a solicitar los servicios de una compaa contratista especializada.

Las mismas unidades de bombeo estn adecuadas para trabajos de cementacin, fracturamiento, cementacin forzada, acidificacin o cualquier otro trabajo relacionado con el bombeo. Estn provistas adems de accesorios y conexiones capaces de soportar altas presiones y de registrar las mismas mediante curvas diagramadas automticamente sobre disco de papel durante las operaciones, tales curvas pueden servir para evaluaciones posteriores de las condiciones de trabajo.

a. En la cementacin de sartas de revestimiento superficiales e intermedias y en trabajos de cementacin con tubera de produccin. b. Para la cementacin forzada o squeeze. c. En el taponamiento con cemento para evitar el agua del fondo del pozo. d. En el taponamiento de fracturas naturales, cavidades, fugas y formaciones absorbentes que causan prdidas de circulacin. e. En tareas de bombeo a presin para: - Pruebas de tubera de revestimiento, conexiones y tuberas en general. - Matar pozos descontrolados. - Establecer la circulacin alrededor de la tubera de perforacin o de produccin atascadas. Ubicar las fugas en las tuberas de revestimiento o produccin fisuradas. Apagar incendios de campos petroleros. Circular petrleo caliente. f. Mezcla de los materiales de fluidos de perforacin y completacin con aditivos del cemento. g. La cementacin de fugas en la tubera de revestimiento. h. La consolidacin de formaciones de arena floja. i. Estimulacin qumica. j. Limpieza industrial. k. Fracturamiento de formaciones.

Un camin o unidad de bombeo tpico, se lo representa en la figura y constituye propiamente un equipo que ubicado convenientemente en la locacin del pozo, puede usarse de varias maneras tales como:

MILTON ANGULO 6 NOTA: Conviene recordar que desde fines de 1989 se est filtrando el agua de completacin (agua salada tratada con aditivos) antes de realizar los disparos de la zona productora en pozos nuevos, y para controlar el pozo despus de las pruebas de produccin o previo al inicio de un trabajo de reacondicionamiento, en pozos no nuevos. En algunos pozos que lo permiten se utiliza como referencia para colocarse a profundidad correcta, un tubo corto localizado en la sarta de revestimiento, el cual es dejado con este propsito (de indicador) al terminar la perforacin del pozo. An si existiera este tubo corto o cualquier otra referencia, es necesario

hacer correr varias veces el registro GR-CCL hasta estar seguros que los cuellos en correlacin con el GR, detectados dentro y adyacentes al intervalo de inters estn a profundidades correctas. En estas condiciones es posible ubicarse con la herramienta a la profundidad deseada y efectuar los disparos en la zona petrolfera. En la figura 71, se ilustra un registro Rayos Gamma-Cuello de revestimiento, superpuesto a un registro elctrico (SP). Los cuellos de revestimiento estn en posicin exacta con respecto al registro elctrico. Este enlace entre mediciones en hueco abierto y hueco revestido es el nico camino para obtener un control absoluto de profundidad en las operaciones de disparos o punzamientos. El xito o fracaso de un pozo puede a menudo depender de la exactitud conque se mida la profundidad a la que se desea punzar la zona de inters. Existen diferentes mtodos para punzar o caonear un intervalo de inters y crear pasajes por la tubera de revestimiento y el sello de cemento a miles de pies bajo la superficie de la tierra, para producir selectivamente solo de las arenas de petrleo, de tal manera que ni la capa superior de gas ni la base de agua, si existieran, fueran producidas. En el Anexo 5-3 se ilustra un programa de los disparos realizados en tres zonas productoras de un pozo. El punzamiento de las zonas petrolferas en los campos del Nororiente se lo haca mediante el mtodo de perforacin a bala. El equipo est diseado en todos los tamaos y estilos para disparar desde una bala hasta cientos de ellas a cualquier profundidad deseada. Consiste de una barra de acero que sirve como cuerpo del can y que se cuelga en el hueco dentro de la tubera de revestimiento. La barra contiene una cmara de disparo para cada bala, un barril de can corto, una bala de acero duro sujeta en posicin de disparo por medio de un cartucho explosivo y mecanismo de ignicin impulsado por una carga elctrica transmitida desde un disparador situado en la superficie del pozo, como se observa en la figura 72. Cuando el sistema es accionado desde superficie, el can armado a determinado numero de balas por pie de longitud, de acuerdo al requerimiento, dispara, y las balas traspasan la tubera, el cemento y la formacin rpidamente, con agujeros hondos y redondos por los que llegan los fluidos deseados desde la formacin hasta el pozo. Otro mtodo de perforacin, generalmente ms utilizado en la actualidad, conocido como perforacin a chorro; emplea una carga de fuerza explosiva en vez de balas.

Este mtodo de caonear con una carga moldeada o can a chorros, esta basado en el desarrollo de una arma usada durante la segunda guerra mundial. Cuando se caonea usando este principio, el agujero se crea en la tubera de cemento por la accin caliente de un flujo delgado de polvo explosivo en vez de una bala de acero. (ver figura 73).

El procedimiento de caonear, disparar o punzar la formacin debe tener los siguientes objetivos, no necesariamente en un orden de importancia: a. Obtener penetraciones limpias, intactas y productivas. b. Penetrar en el espacio de produccin tan lejos (profundo) como sea posible. c. Provocar huecos de entrada redondos y lisos en el casing. d. Minimizar el dao en el casing y en el cemento. e. Obtener la mxima rata de flujo con el mnimo numero de perforaciones. Como regla general, el mtodo a chorro parece ser superior al de can a balas cuando se desea obtener una mxima penetracin con un mnimo de fracturacin. Sin embargo, el mtodo de caonear debe ser seleccionado despus que se hayan tomado en cuenta algunas consideraciones como: el tipo de formacin que se va a hacer producir, el grosor de la capa de cemento, nmero de sartas concntricas de casing que se van a atravesar, la temperatura del pozo en la profundidad a caonear, la manera como se perfor el pozo, etc. Si bien es cierto que en la actualidad se ha generalizado el mtodo a chorro y es el que al momento se usa en PETROECUADOR, vale considerar algunos criterios sobre las posibles ventajas y desventajas de los dos mtodos: El can a balas se usa en algunas ocasiones cuando las condiciones son favorables, logrando hacer una economa debido a que las balas son mas baratas. Sin embargo, sta economa puede desbalancearse con las condiciones del pozo, lo cual le da ventaja al can a chorros. Cuando se requiere un alto nmero de agujeros se usa el can a chorros, ya que en cada viaje que hace este can se podra caonear el mximo de agujeros, lo cual disminuira el gasto total al ahorrar tiempo de la operacin. El impacto o golpe que da la bala al disparar puede fracturar, en varios grados de intensidad, al cemento y formaciones duras consolidadas. Esto es, por supuesto, una ventaja ya que crea un numero adicional de canales en formaciones de baja permeabilidad. Los caones a balas tambin se usan, por consiguiente, cuando se intenta finalizar la completacin con un trabajo de fracturacin hidrulica o de acidificacin. La penetracin de las balas en formaciones blandas es bastante satisfactoria, y la habilidad de fracturar de la bala se limita solo a la capa de cemento. Hay que darles mucha consideracin a los trabajos de caoneo cerca de zonas de contacto gas-petrleo o aguapetrleo, ya que podra ocasionar la filtracin a travs de las fracturas creadas o canalizacin.

Las cargas a chorro obtienen una penetracin mas profunda que la bala en formaciones consolidadas; por lo tanto, la importancia relativa de esta penetracin profunda y fracturacin creada, debe tomarse en consideracin. La habilidad caracterstica de la carga a chorros, cuando penetra sin fracturar la formacin, es de mucho uso cuando se caonea zonas delgadas situadas muy cerca de niveles de gas o agua. Las cargas a chorro pueden dispararse normalmente en una temperatura de 350 F, esta temperatura sobrepasa hasta ahora, la mxima normal de un can a balas. Por consiguiente, su uso es imperativo en pozos cuyas temperaturas son altas, sobre los 250 F. Se han diseado balas que al atravesar el casing no dejan asperezas o protuberancias alrededor del agujero por dentro del casing. Esta caracterstica no se ha logrado con la carga a chorro. Es muy importante tener casings sin estas protuberancias ya que no obstruyen el paso de empacaduras por dentro del casing. Las protuberancias tienen que ser cortadas muy frecuentemente con raspador (scraper). Una relacin general entre los disparos a bala y la carga a chorro (jet) puede verse en la figura 74. Se observa que las balas forman un hueco de entrada redondo, uniforme, grande y liso, adems, causan fracturas al final de la penetracin. Las cargas a chorro son tiles para crear huecos de entrada, que al igual que los huecos a bala, son justo para los selladores de bola en trabajos de fracturacin. Los disparos deben ser diseados para necesidades proyectadas a largo plazo de la vida de un pozo. Un numero mnimo de agujeros, cada uno teniendo la ms alta productividad, debe ser el objetivo. Se deben hacer los disparos sobre una corta distancia vertical (espesor) del espacio productivo, sobre todos los lados del casing y para penetrar hasta la zona de produccin. El exceso de cargas explosivas puede causar serios daos al casing. Luego que las zonas de inters han sido punzadas se bajan las herramientas de prueba apropiadas.

Existen varios mtodos de pruebas de pozos; haremos referencia al mtodo del disc-sub (Disc-type Sub = Sub tipo disco), que es el que actualmente se est usando en PETROECUADOR con ms frecuencia. Este mtodo emplea normalmente empacadura de prueba (RTTS) y disc-sub (disco), este ultimo colocado entre 100 a 500 pies sobre el RTTS. Cuando se trata de aislar otra zona productiva inferior y efectuar una prueba selectiva se utiliza un tapn recuperable (RBP). Al bajar para una prueba con disco y sin tapn (figura 75-A) ; la empacadura de prueba se asienta mecnicamente a la profundidad deseada, y para comprobar si est bien asentada se aplica una presin de 500 a 1000 libras por pulgada cuadrada por el espacio anular y no debe haber retorno en superficie por el tubing, ocasionado por una "fuga a travs de la tubera de produccin las roscas (uniones), lo cual indicara invasin de agua sobre el disco y no se podra ejecutar la prueba. Tampoco debe existir cada de presin ya que esto indicara que hay comunicacin por el tubing que la empacadura de prueba esta mal asentada. La falla de la empacadura puede ser corregida en la mayora de veces mediante aplicacin de mayor peso y/o maniobras en superficie de acuerdo a su funcionamiento, no as la invasin de agua sobre el disco que evitara la cada libre de la barra para romper el disco e imposibilitara la prueba, obligando a sacar la tubera para repetir la operacin. Luego que se ha comprobado por el anular, que no existe retorno ni cada de presin, se asegura el rbol de prueba al tubing en superficie, sobre la mesa rotaria del taladro. Tambin se puede asentar la empacadura luego de colocar el rbol de prueba. Seguidamente se abre la vlvula maestra (master) y se deja caer una barra perforable desde la parte superior del rbol. Esta barra cae hasta el fondo y choca con el disco de metal, colocado en un sub-especial, al cual le rompe. Esto hace que se admita la presin de la formacin en la tubera y a travs de ella se llegue a la superficie junto con el fluido deseado cuando es suficientemente capaz de fluir naturalmente. Por consiguiente, es importante cerrar rpidamente la parte superior del rbol por donde se lanza la barra, ya que en una prueba con fuerte presin de formacin el pozo puede manifestarse violentamente y causar situaciones imprevistas de graves consecuencias. Dicho lugar se cierra enroscando un tapn en el que normalmente se incluye un manmetro para medir la presin fluyente en la cabeza del pozo. Cuando se baja para una prueba con tapn, RBP, (figura 75-B), ste va en la parte inferior, sujeto con un pescante, junto con la empacadura de prueba (RTTS) y el disco. El tapn se asienta para aislar una zona inferior anteriormente probada y poder ejecutar

exclusivamente una prueba representativa de la zona mas superior. Luego de asentar el tapn bajo la zona que se desea probar, se lo desprende del RTTS y se sube ste para asentarlo sobre los intervalos que se van a probar y se sigue igual procedimiento que el descrito anteriormente. Las herramientas utilizadas en las pruebas de pozo son maniobradas por los representantes de las Compaas de servicios que se utilicen; de acuerdo a ellas, tienen distintos nombres y modos de funcionamiento, y accionan tanto al bajarlas y asentarlas como para rescatarlas, desasentarlas y subirlas a superficie. Hemos hecho referencia a los nombres ms generalizados y procedimientos de la Compaa Halliburton, que en la actualidad (1990) se usan en PETROECUADOR.

Luego de romper el disco, inicialmente el aire se desplaza de la tubera en la superficie, donde es controlado por el soplo (burbujeo) que se manifiesta a travs de una manguera conectada aun recipiente de agua. Despus del aire, en la mayora de los casos se presenta gas, con su olor caracterstico. Seguidamente, si el pozo es capaz de fluir naturalmente, el petrleo aparecer en superficie. Cuando esto ocurre, al pozo se lo hace fluir a travs del manifold hacia la piscina de quemados (al quemadero) hasta que el petrleo producido est limpio, en lo posible sin sedimentos y sin agua o con un mnimo porcentaje estabilizado de agua. Actualmente y desde algn tiempo atrs (1990), las pruebas de produccin desde que se inician, incluyendo el pistoneo, durante trabajos de pruebas, completaciones y reacondicionamientos de pozos, se las est realizando a tanques, desde los cuales el petrleo es recuperado, evitando quemarlo en la piscina. De esta manera se est contribuyendo a la preservacin del medio ambiente, impidiendo contaminaciones y desperdicios. El petrleo considerado limpio por lo general se lo dirige a la estacin de descarga mas prxima, siempre y cuando la lnea de flujo se haya instalado desde el pozo al separador de la estacin. Si existen las conexiones apropiadas, a mas de que el pozo pueda llegar a la estacin, el petrleo y el gas se separan all, el gas se mide a travs del medidor instalado y el petrleo se prueba y afora en uno de los tanques, donde se establece la produccin diaria del pozo y otras caractersticas como porcentaje de agua, gravedad API, presin de flujo en la cabeza del pozo, presin en el separador, etc. A partir de 1990 se ha limitado el uso del disc-sub en las pruebas de produccin y desde entonces, muy pocas veces ha sido utilizado. Se cree que la cada de presin provocada por la rotura del disco daa la formacin; quienes piensan lo contrario admiten que la accin de romper el disco, lejos de daar la formacin, mas bien contribuye a fluir ms rpidamente el pozo cuando existen condiciones, con la posibilidad de controlar cualquier manifestacin desproporcionada de la formacin en prueba mediante la disposicin de un colchn apropiado de agua bajo el disco; considerando que nuestros pozos en el Nororiente, raras ocasiones han tenido manifestaciones de presiones fluyentes excesivas en la cabeza del pozo. Cuando en una completacin sencilla para prueba de produccin se excluye el disco, necesariamente el pozo debe ser pistoneado para alivianar la columna hidrosttica desalojando el agua de matado hasta que el pozo "fluya y sea

evaluado por flujo natural, caso contrario ser evaluado nicamente por pistoneo. Es necesario reconocer que el "frecuente y prolongado pistoneo durante las pruebas de produccin, se vuelve costoso. A ms de requerir considerable tiempo, necesita el consumo de apreciables cantidades de copas de swab y cauchos lubricadores y tiene el inconveniente de continuos desgastes del cable de pistoneo que han ocasionado varias roturas del mismo y desprendimiento de la barra de swab, que se han convertido en pescado; por 1o que es preciso considerar seriamente el hecho de prescindir del disc-sub ante la presuncin de daar la formacin. En caso que el pozo este localizado a mucha distancia de las instalaciones de produccin regulares a donde no pueda llegar o aun no tenga instalada su lnea de "flujo a la estacin, un separador de prueba porttil es trado e instalado en el pozo. Este separador contiene un contador o medidor de orificio y un tubo medidor con accesorios para el orificio; y en algunos casos, un medidor de desplazamiento positivo o medidor del tipo impulsor para medir el petrleo crudo que se ha de producir en el pozo durante la prueba.

Contiene, adems, las conexiones comunes para conducir el petrleo y el gas desde el separador a los medidores y de all al quemadero. Adicionalmente tiene un controlador de nivel y medidores de presin y temperatura. Cuando no se usa ni la estacin ni el separador para medir el petrleo crudo, se produce dentro de un tanque de prueba que se instala temporalmente para este propsito cerca del pozo y se realiza lo que llamamos una prueba contra tanque; en este caso, por el tiempo de prueba y el volumen llenado del tanque, establecemos la produccin diaria del pozo. En el Anexo 5-4, se resumen otros mtodos de pruebas de produccin en un pozo de petrleo; puestos en practica para evaluar el potencial de una zona de inters, de acuerdo a las necesidades e importancia del pozo, de la zona productora y de los datos requeridos de produccin.

5.1.1. ACHIQUE DEL POZO (PISTONEO O SUAVEO) .Cuando el pozo no fluye despus de un tiempo considerable de haber roto el disco e incluso, en algunos casos, deja de soplar en superficie al cabo de poco tiempo; es necesario recurrir a uno de los mtodos ms antiguos y mas usados para estimular un pozo, el cual es por medio del achique, llamado tambin de "swab" o de pistoneo. Se baja el achicador o copas de swab desde la superficie, libremente a travs de la tubera de produccin como se muestra en la figura 76, hasta que llegue al nivel del fluido. Se sumerge momentneamente y se sube a la superficie por medio de un cable de acero y un malacate generalmente instalado en un camin o en la torre de perforacin o reacondicionamiento que se realiza la prueba de produccin. La profundidad a la que se sumerge el achicador antes de elevarse se determina por la cantidad y peso de fluido que puede sacarse convenientemente en la tubera por medio de la fuerza del malacate. Dependiendo del tipo de fluido en el pozo, tipo de equipo de pistoneo empleado y condiciones de la lnea de alambre, las cargas del fluido pistoneado (bajo el nivel del fluido) no deben ser mayores de 2000 libras. Esto seria cerca de 1200 pies en tubera de 2 3/8 pulgadas, 800 pies en tubera de 2 7/8 pulgadas y 500 pies en tubera de 3 1/2 pulgadas; asumiendo que el fluido es agua salada de 400 libras por barril (9.52 libras / galn). El achicador es especialmente til cuando extrae volmenes apreciables de agua desde el fondo del pozo, aliviando a la formacin de la carga, de este peso, constituida por la columna hidrosttica contenida en la tubera. El agua y petrleo trados a la superficie en cada viaje del achicador tiende a aliviar la

presin de la formacin proporcionalmente. Esta reduccin de presin hace que la formacin empiece a fluir. Frecuentemente un pozo produce luego de algunos viajes del achicador en unas cuantas horas, aunque en ocasiones la experiencia ha demostrado que se requieren de algunos das. Mucho depende de la cantidad de agua que la formacin haya "tomado". Esto, en todo caso, es controlable; puesto que se puede seguir achicando (pistoneando o "suaveando") un pozo mientras se siga sacando agua salada de matado del pozo, es decir, agua con la que se controlo el pozo. En el momento en que se obtenga agua de formacin, determinada por las partes por milln (PPM) de cloruro de sodio, y el pozo contine sin producir, puede darse por terminada la operacin de pistoneo o achicamiento. En estos casos se concluye que la formacin no es capaz de fluir naturalmente y es evaluada por pistoneo. El achicador se baja a travs del rbol de navidad. El petrleo extrado se descarga a travs de la lnea en el quemadero, actualmente en los tanques. Sobre el rbol de navidad esta un "economizador de petrleo" (oil saver), que es una goma dura con una ranura que permite ser enchufada alrededor del cable de acero. Cuando el achicador esta en el pozo, el economizador de petrleo evita que el petrleo que sube se derrame. Esta forma de usar el "economizador" no es practicada por PETROECUADOR en el Nororiente. Como proteccin, en caso de que el pozo empiece a fluir, se instala un "lubricador" sobre el rbol de navidad, y el "economizador de petrleo" sobre el lubricador". El achicador puede subirse completamente dentro del lubricador, permitiendo que la vlvula maestra se cierre en el rbol de navidad para controlar el flujo del pozo. El achicador se saca por la parte superior del lubricador. En los pozos que "pueden desarrollarse presiones muy altas, el economizador de petrleos esta diseado de modo que se enchufe muy apretado alrededor del cable de acero para as evitar un reventn. Esta es la forma que se usa en PETROECUADOR por lo que el "economizador" es conocido como "caucho lubricador". El equipo de achicamiento es ligero y solo necesita una cuadrilla pequea por lo que la operacin no es costosa. Requiere copas de achique de acuerdo al dimetro de la tubera de produccin y economizadores de petrleo de acuerdo al dimetro del lubricador. El cable de pistoneo existe en varios tamaos de dimetro, PETROECUADOR utiliza de 9/16 pulgadas, cuya fuerza de rompimiento es de 22600 libras. Para otros dimetros tenemos: 5/8 pulgadas, de 27800 libras; 3/4 pulgadas, de 39600 libras.

La mayora de unidades de pistoneo incluyen una barra larga de 1 1/2 pulgadas de dimetro por 20 pies, para proveer el peso necesario para activar adentro del pozo. Usan una, dos y hasta tres copas de swab para hacer un mejor sellamiento del fluido durante la carrera ascendente; tambin usan un economizador de petrleo en la parte superior del lubricador para minimizar la filtracin del fluido y el consecuente riesgo del rociamiento alrededor del pozo durante el pistoneo; y utilizan aceite lubricante bombeado sobre el lubricador, el cual es esencial para limpiar la lnea de alambre, la barra escavadora y el succionador, para que la vlvula master pueda ser cerrada en un momento de emergencia. Las precauciones durante una operacin de pistoneo son las siguientes: a. Chequear todas las uniones de rosca del ensamblaje de pistoneo al inicio del trabajo. La tuerca de seguridad abajo de las copas de swab debe ser chequeada para ser ajustada cada vez despus de pocas corridas. b. La lnea de alambre para el pistoneo debe estar sealada con flecos, usando tiras de cuero o nylon amarradas en la cuerda, al menos 50 pies sobre la boquilla de la cuerda (rape socket). c. Cuando se activa el ensamblaje de pistoneo dentro del hueco, todo el personal debe permanecer lejos del rea de trabajo cerca de la cabeza del pozo, excepto el maquinista y de ser necesario, la persona que bombeara el liquido lubricante. La cuerda de pistoneo debe ser detenida para ajustar o aflojar el economizador de petrleo. En caso de existir un contador (medidor de profundidad) no debe intentarse leer un metro de profundidad mientras la cuerda este en movimiento. d. A falta de un medidor de profundidad (depthometer), siempre cuente el numero de vueltas que se desenrolla en el tambor o carrete del cable de pistoneo para alcanzar la profundidad necesaria para topar el nivel del fluido, la parte alta del revestidor o para cualquier otro propsito. e. Una cuerda de alambre de acero enrollar con mejor control en el carrete si pintura blanca o amarilla es usada para la seal del fondo en vez de amarrar una tira de yute o trapo.

f. El cable de acero debe ser chequeado detenidamente antes y durante la operacin de pistoneo para prevenir y controlar lascamientos que pueden ocasionar su rompimiento y los consecuentes problemas de un pescado. g. El perno interior de la boquilla y la seguridad que sostiene al cable con la barra (la "pepa" de plomo o de magnolia), debe ser chequeada peridicamente, luego de varias corridas. Se ha detectado algunos desprendimientos de la barra de swab en estas uniones, -sobre todo cuando los equipos han estado en constante operacin de pistoneo. Cuando han ocurrido estos casos, con cierto xito se ha recuperado la barra reversando en el pozo y atrapando la barra en el lubricador al cerrar el pozo, de lo contrario ha sido necesario sacar la tubera para rescatar la barra de swab, ocasionando retardos operacionales y perdidas econmicas.

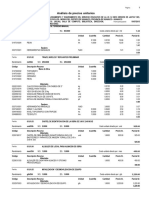

Ingeniera. Las herramientas utilizadas debern tener relojes, termmetros y elementos de presin que cubran el tiempo y las condiciones que se presenten en la operacin. Es muy valiosa la informacin suministrada por la interpretacin de las cartas de presin y la evaluacin de dicha informacin mediante procedimientos grficos y matemticos acordes con el mtodo de anlisis de presin que se quiera utilizar. En PETROECUADOR se utilizan algunos mtodos, siendo el ms conocido el de Horner. Estos mtodos permiten determinar si existe o no dao en la formacin, la permeabilidad, el ndice de productividad, la presin del yacimiento, etc; muy importantes para poder predecir el comportamiento futuro del yacimiento y tomar medidas de accin para controlar su produccin. En el anexo 5-5 se incluye un modelo de lo que puede ser un programa de restauracin de presin en el campo, el cual es ejecutado por operadores de una Compaa de servicios. Las bombas de presin son bajadas conteniendo cartas de presin que, luego de concluido el programa, salen impresas con un diagrama caracterstico, de acuerdo a las operaciones realizadas; cuando son cartas buenas, caso contrario, el diagrama es inservible. La interpretacin y evaluacin de este diagrama es lo que nos permite obtener resultados realmente importantes para y durante la vida productiva del yacimiento. En cuanto al programa del anexo 5-5, depende de la profundidad del pozo y a la que se encuentre el disc-sub para realizar las paradas, que generalmente son de diez minutos cada una, tanto al bajar como al subir los elementos de presin. El numero de pruebas que se hagan en un mismo yacimiento, con distintos estranguladores, depende de la disponibilidad de ellos y del tiempo. Normalmente se realiza una sola prueba y casi siempre sin estrangulador, durante un tiempo que puede variar entre 4 y 8 horas. El tiempo de cierre para realizar la restauracin de presin, tambin es variable, en nuestros trabajos generalmente es de 8 horas. En el anexo 5-5 tambin se incluye el desarrollo computarizado y manual para la obtencin de parmetros del pozo, mediante mtodos de Ingeniera, en base a la interpretacin de las cartas de presin.

5.1.2. PRUEBAS DE RESTAURACION DE PRESION (BUILD-UP) .Cuando las pruebas de produccin lo ameritan, es decir son capaces de fluir naturalmente y tiene bajo corte de agua, preferiblemente menor al 10% de BSW, es recomendable tomar presiones fluyentes y estticas del pozo realizando una prueba de restauracin de presin. Si el pozo no fluye, al menos deben tomarse presiones estticas. El procedimiento consiste en bajar bombas de presin mientras el pozo est fluyendo, efectuando paradas de la herramienta a tiempos y distancias prudenciales (mas o menos 10 minutos cada 2000 pies), para registrar las presiones fluyentes. Cuando los elementos de presin llegan a la mxima profundidad posible, procurando que estn lo ms cerca de la formacin productora en evaluacin, se registra la presin de fondo fluyente durante un tiempo que se estime conveniente, el mismo que es aprovechado generalmente para efectuar una prueba de produccin del pozo. Concluido el tiempo de flujo, se cierra el pozo y se inicia la restauracin de presin del mismo durante cierto tiempo tambin considerado conveniente. Al finalizar la restauracin, se sacan los elementos de presin con paradas a distancias y tiempos preestablecidos que normalmente son los mismos que cuando bajaron, para as registrar las presiones estticas. Al finalizar el build-up, la herramienta es sacada del pozo y este es abierto para que contine fluyendo. Las cartas de presin, que son sacadas de las bombas, son analizadas mediante mtodos de

5.1.3. METODOS DE CONTROL (MATADO) DE UN POZO.Luego que una zona productora ha sido evaluada mediante una prueba de produccin ya sea por flujo natural, pistoneo o cualquier otro mtodo, es

necesario controlar o matar el pozo para continuar con el programa establecido de pruebas o de reacondicionamiento. Tambin es indispensable controlar el pozo al iniciar un trabajo de reacondicionamiento, antes de retirar el cabezal e instalar el BOP. El propsito de controlar un pozo es sustituir la columna de petrleo existente en la tubera de produccin principalmente, y en ocasiones tambin en el espacio anular, por fluido ms pesado, que en nuestro medio generalmente es agua salada de densidad o peso comprendido entre 8.4 y 8.8 libras/galn. Este fluido pesado debe formar una columna hidrosttica que ejerza una presin mayor a la presin de formacin, de tal manera que impida el flujo de la misma y evite aumentos repentinos de presin provenientes de formaciones sujetas a altas presiones, que pueden causar una "arremetida" violenta en la superficie, de los fluidos contenidos en la formacin y convertirse en un reventn incontrolable de consecuencias espectaculares y trgicas. El peso del "agua de matado" utilizada para controlar el pozo, no debe ser excesivo, para evitar que las formaciones tomen agua y se ocasionen daos de formacin que alteren las caractersticas del yacimiento. Dependiendo de las condiciones de cierre, flujo y fluidos presentes en un pozo, se. pone a consideracin los siguientes mtodos de control de un pozo antes de cualquier intervencin en el mismo.

5.1.3.2. LUBRICACION Y DESFOGUE (LUBRICATE AND BLEED).Esta tcnica tambin es recomendable en pozos que han permanecido cerrados y tienen acumulacin de gas, y donde la aplicacin del bullheading excede las presiones limites de trabajo y no son prcticos los mtodos de circulacin. El hecho de tener una formacin de alta resistencia y de que el fluido contenido en la tubera de produccin (especialmente si es gas) posiblemente migre a travs del fluido de matado ms rpidamente de lo que ste puede ser bombeado, indican que el bullheading no es una buena solucin. Para tales casos, la lubricacin y desfogue puede ser una alternativa. La operacin consiste en bombear el fluido de matado dentro de la tubera de produccin, parar el bombeo, permitiendo que el fluido contenido en la tubera (gas) migre hacia arriba a travs del fluido de matado y todo lo recolectado sobre l dejarlo fluir a la piscina (desfogar). Este proceso es repetido hasta que la presin en el tubing se reduce a un valor que permita implementar el bullheading. El mtodo recomienda despresurizar un poco el pozo dejndolo fluir a la piscina para disminuir las presiones iniciales de operacin y tambin conocer las presiones mximas permitidas en la bomba y el pozo. Empiece bombeando lentamente (digamos 10 barriles de fluido de matado), sin exceder los limites de presin. Pare el bombeo y cierre la vlvula entre la bomba y el cabezal del pozo. Permita la migracin del gas a travs del fluido de matado. Esto requerir por lo menos media hora. Despus de haber esperado suficiente tiempo para que el fluido contenido en. el tubing (gas) se coloque sobre el fluido de matado, se abre el pozo a la piscina hasta que el fluido de matado (despus del gas) empiece a escapar. Una vez que el gas ha sido desfogado se cierra la lnea de la piscina y se conecta la bomba al tubing. Se repite alternativamente el proceso bombeando cierta cantidad de fluido de matado, esperando que el fluido contenido en la tubera migre hacia arriba y entonces desfogando a la piscina, hasta que la presin en el tubing se haya reducido suficientemente y/o el pozo deje de fluir o se pueda aplicar el bullheading, para controlarlo definitivamente.

5.1.3.1. FORZANDO FLUIDO EN EL POZO (BULLHEADING).Si el pozo contiene gas y ha permanecido cerrado, es conveniente abrirle a la piscina o al tanque por un corto periodo de tiempo para que se despresurice, esto ayudar a disminuir la presin inicial de operacin. Luego, el agua de matado es bombeada por la tubera de produccin, desplazando el contenido de la misma hacia la formacin teniendo cuidado de no exceder los lmites de presin de la bomba ni de la formacin. Una vez que el fluido bombeado ha llegado a la formacin, de acuerdo a los clculos de volmenes realizados, se deja de bombear. Si el peso del fluido de matado es apropiado, al parar el bombeo, el pozo dejar de fluir y estar controlado ("muerto").

5.1.3.3. CIRCULACION DIRECTA (FORWARD CIRCULATION).-

En los dos mtodos anteriores se entiende que las empacaduras de produccin estn asentadas en el revestimiento. Para la aplicacin de ste tercer mtodo, es necesario que la(s) empacadura(s) est(n) desasentada(s) o abierta la vlvula de circulacin de la herramienta de fondo. La operacin de circulacin directa consiste en bombear el fluido de matado hacia abajo a travs de la tubera de produccin y retornar por el espacio anular, desplazando hacia la piscina o al tanque el fluido contenido en el pozo. Normalmente, si el peso del fluido de matado es suficiente, luego de bombear el volumen calculado para llenar el pozo ste debe quedar controlado, sin embargo, despus del desplazamiento del fluido del pozo a la piscina, se contina circulando agua de matado a las cantinas hasta que el pozo quede totalmente "muerto".

indispensables de flujo a travs de las cuales se va a controlar y aislar la produccin de las diferentes zonas encontradas satisfactorias. De acuerdo a la definicin anterior, debemos admitir que la completacin de un pozo involucra las pruebas de produccin que se realizan en el mismo, con las cuales se inicia y que fueron discutidas anteriormente. Previo a las pruebas debe asumirse que los gelogos han obtenido una informacin bastante completa acerca de la zona o zonas de produccin atravesadas por el hueco del pozo (generalmente hay varias). Esta informacin se ha obtenido por medio de registros elctricos, ncleos de pared del pozo, muestras de fluidos de formacin, y correlacin de datos con los de otros pozos de la regin, etc. Tambin debe asumirse que los registros neutrn se han tomado en la tubera de revestimiento y se han confirmado los datos obtenidos en los registros elctricos a hueco abierto.

5.1.3.4. CIRCULACION INVERSA (REVERSE CIRCULATION).Esta operacin puede darse en condiciones similares al caso anterior, con la diferencia que en la circulacin inversa (llamada tambin reversa) el fluido de matado es bombeado por el espacio anular y retorna por la tubera de produccin. Siempre que sea posible aplicarlo, es el mtodo ms utilizado, por que es ms rpido para controlar un pozo. Es llamado de "circulacin corta" porque para desplazar el contenido del tubing se requiere de menor tiempo y volumen que el requerido con circulacin directa, donde es necesario primero desplazar todo el volumen del anular. En ste mtodo de circulacin inversa se contina bombeando hasta que todo el fluido de la tubera de produccin haya sido desplazado a la piscina. En estas condiciones el tubing estara lleno de fluido del anular y el anular tendra fluido anular y de matado. Siendo todo fluido de matado, se continuar circulando a las cantinas hasta que la mezcla de agua de matado sea uniforme y su peso sea capaz de controlar el pozo.

5.2. PROCEDIMIENTO DE COMPLETACION ORIGINAL.Una completacin original puede definirse como el conjunto de operaciones ejecutadas despus que el pozo se ha perforado, el revestimiento se ha colocado y cementado, para obtener produccin por primera vez. Pero es conocida como completacin definitiva la seccin del fondo de la sarta de produccin con la que se concluye el pozo, conformada por las herramientas

Trataremos la completacin de un pozo que fluye naturalmente, para lo cual consideraremos el programa de pruebas del pozo secoya 11, del anexo 5.1: Una vez que finaliza la ultima prueba (puede ser una sola), el pozo es controlado con agua de matado, que generalmente es agua salada de 8.7 Lbs/gal, tratada con desemulsionante; desplazada a travs de la vlvula de circulacin (by-pass) integrada al RTTS. Con el pozo muerto, se saca la sarta de tubera conteniendo las herramientas de prueba y se baja el diseo de completacin definitiva con las herramientas apropiadas colocadas a la profundidad deseada de acuerdo a la medida de la tubera, como se ilustra en la figura 77. Seguidamente se retira el BOP y se instala el rbol de navidad. En estas condiciones, se procede a desplazar el agua salada del pozo, con petrleo; que es el fluido de completacin definitiva que normalmente utilizamos en estos trabajos, con el propsito de que la columna hidrosttica de la tubera no sea muy pesada y el pozo pueda fluir rpidamente o en caso de que sea necesario achicar, no sea por mucho tiempo. Adems, el fluido retenido en el espacio anular, siendo petrleo, protege a las tuberas de corrosiones ms activas que pueden ocasionarle otros fluidos de completacin. Con el fluido de completacin en el pozo, se suelta un standing valve que se asiente en el NO-GO y haga sello, de tal manera que al aplicar presin por el tubing se asienten las empacaduras hidrulicas. Esto se consigue con una presin no ms de 1.500 a 2.000 psi (libras por pulgada cuadrada), en unos casos o hasta 3.000 psi, en otros; dependiendo del tipo de empacaduras utilizadas. Se chequea que las empacaduras estn bien asentadas aplicando 500 u 800 libras por pulgada cuadrada de presin en el espacio anular. Si no existe retorno en superficie y la presin se mantiene es porque las empacaduras estn bien asentadas y no existe comunicacin a travs de posibles daos o fallas del tubing. De acuerdo a los requerimientos del programa, una de las zonas quedar produciendo. En este caso fluir la arenisca "T" sacando o no el standing valve porque las camisas de las otras dos zonas estn cerradas, con la circunstancia que la arenisca "U" superior, de acuerdo al resultado de las pruebas, no fluye naturalmente. La camisa superior es llamada de circulacin porque normalmente se la utiliza para controlar o matar el pozo circulando con agua salada cuando sea necesario. Cuando no se logra abrir mecnicamente la camisa de circulacin, por problemas de corrosin, incrustaciones o cualquier otro;. es necesario

punzar mecnica o elctricamente la tubera, ejecutar un "tubing point", lo ms prximo posible a la camisa superior, para lograr la circulacin. Normalmente se hace uno o dos huecos por pie (en ocasiones tres) de manera elctrica. Si se desea producir la arenisca "U" inferior, un tapn es asentado en el NOGO para impedir el flujo de la "T" y se abre la camisa que permite fluir a la arena deseada. Esto se realiza mediante los servicios de una unidad de cable de acero o wireline, a cargo de una Compaa de servicios. Otros tipos de completaciones, como ilustracin, se presentan en las figuras 78-A y 78-B, donde puede apreciarse distintas configuraciones, dependiendo del resultado de las pruebas de produccin y disponibilidad de herramientas en el campo.

Las completaciones dobles, que permiten la produccin simultnea de dos zonas petrolferas, como se ilustra en la figura 79, no se practican en nuestro pas por prohibicin del Ministerio de Energa y Minas en su afn de racionalizar la explotacin de los yacimientos. En el Nororiente ecuatoriano, se puede decir que actualmente (1989) la totalidad de los pozos que pertenecen a PETROECUADOR estn completados de una manera sencilla para las arenas que producen por flujo natural; siendo la excepcin los campos Charapa y Cuyabeno, en los cuales se ha implementado el sistema de levantamiento artificial por bombeo hidrulico y el campo Bermejo, en donde funciona el sistema de bombeo mecnico. En el campo Charapa el sistema de levantamiento hidrulico se conserva casi inactivo y en la actualidad algunas de las unidades han sido retiradas. Es posible que en el futuro, el mencionado campo sea reactivado con el mismo sistema de levantamiento artificial, individual para cada pozo, luego que en ellos se realicen nuevos trabajos de reacondicionamiento que sern de fracturamiento. Se sabe que a la presente fecha (Abril/90) se contina haciendo estudios pertinentes para implementar varios mtodos de levantamiento artificial de acuerdo a las necesidades y disponibilidades de cada uno de los campos petroleros de PETROECUADOR, de la misma manera que existen en los campos del Consorcio PETROECUADOR-TEXACO. Estos proyectos en un futuro cercano sern una realidad y al mismo tiempo una necesidad puesto que las condiciones de los yacimientos, por su agotamiento progresivo conforme a la produccin, as lo exigen para continuar aportando el producto deseado. Los mtodos de levantamiento artificial programados, a ms de los mencionados en Bermejo y Cuyabeno, sern de Gas Lift en el campo Libertador y de Bombeo Hidrulico en los campos de Sansahuari y Tetete. Se estima que en otros campos tambin se implementarn nuevos sistemas de levantamiento artificial. La completacin de un pozo, para que produzca, no siempre es tan sencilla "como cuando lo hace por flujo natural, sino que puede ser complicada cuando se lo hace producir mediante uno de los sistemas de levantamiento artificial conocidos, ya que estos estn constituidos por equipos de subsuelo adicionales. A pesar de que en la actualidad (1989) PETROECUADOR solo tiene incorporado a su produccin dos sistemas de levantamiento artificial, se

incluye en las figuras 80, 81, 82 y 83; la completacin de fondo de algunos de ellos; ilustrando, adems, el equipo superficial correspondiente.

5. 2. 1. PASOS PREVIOS A LA COMPLETACION .Como un pozo completado o terminado es el resultado no solo de las ultimas operaciones, sino de todas aquellas que tuvieron lugar desde que se inicio el hueco, vamos a referirnos, en trminos generales, a la perforacin del pozo. En la actualidad, a nivel mundial, casi todos los pozos se perforan utilizando el mtodo rotatorio o rotario, el cual consiste en abrir un hueco en la tierra haciendo girar una mesa rotaria de acero situada sobre la base alta de la torre o cabria de perforacin, procedimiento similar al empleado por un carpintero para perforar madera haciendo uso del taladro o "villabarqun". La mesa rotaria, accionada por un mecanismo, aprisiona y hace girar a su vez, una tubera que, pasando a travs de dicha mesa se prolonga hacia el interior del pozo. En el extremo inferior de la tubera que esta girando se encuentra fija una mecha o broca. En trabajos de reacondicionamiento, en determinadas circunstancias, se. a prescindido de la mesa rotaria para perforar, utilizando nicamente la fuerza rotacional del swivel (power swivel) generada hidrulicamente. Durante la perforacin, se bombea una mezcla de agua, arcillas especiales y productos qumicos, que forman el llamado barro de perforacin, hacia abajo por dentro de la tubera y esta mezcla circula otra vez hacia la superficie por el espacio anular entre la tubera y las paredes del pozo, como se observa en la figura 84. Este barro tiene varios propsitos: lubricar y enfriar la broca, hacer fluir los cortes de la broca (ripios) hacia la superficie y sellar o mantener firmes las paredes del pozo para evitar derrumbes hasta que los perforadores estn listos para probar el pozo o se corran los registros elctricos. El barro tambin retiene cualquier gas, petrleo o agua que pudiera salir del pozo. Si cualesquiera de estos fluidos se pusiera fuera de control, habra un reventn, lo que no siempre es fcil de ser controlado. Gran cuidado se tiene para evitar accidentes de esta naturaleza durante la perforacin. En la perforacin rotaria, una de las funciones principales de la cabria es servir de soporte a las poleas por las cuales pasan los cables que meten y sacan la tubera de perforacin. Cuando la broca se desgasta, es necesario sacar la

tubera de perforacin del pozo para poner una nueva broca. El sacar la tubera, cambiar la broca y volver a meter la tubera para continuar perforando, es un trabajo arduo. Posiblemente sea necesario arrumar en la cabria tres o cinco kilmetros de tubera en paradas de noventa o sesenta pies con el solo fin de cambiar la broca que, en formaciones muy duras, puede perforar solamente unos pies antes de desgastarse de nuevo. Mientras se va ahondando el pozo se va forrando con sartas sucesivas de tubera de acero conocida como tubera de revestimiento. Cada sarta de tubera de revestimiento, conformada generalmente por tres tubos de treinta pies cada uno, se desliza y se enrosca dentro de la anteriormente metida y llega hasta la superficie. El resultado es algo as como un telescopio con el dimetro mas ancho hacia arriba y el mas chico hacia el fondo del pozo. Entre estas sartas sucesivas y las paredes del hueco se bombea cemento para sellar los intervalos considerados productivos contra cualquier escape de petrleo, gas o agua; al mismo tiempo, se ayuda a fijar y sostener la tubera. Durante el periodo de perforacin mediante varios mtodos, se obtiene informacin sobre las rocas penetradas. Los cortes de la broca, que son trados a la superficie por el barro de perforacin se examinan para determinar la clase de estratos por los cuales la broca esta atravesando. Tambin se pueden tomar registros y cortar secciones cilndricas de la roca por medio de una broca especial, esta forma de muestra se llama ncleo.

Anda mungkin juga menyukai

- Rol de Nuevo Participante EstudiantilDokumen22 halamanRol de Nuevo Participante EstudiantilKarliany RodriguezBelum ada peringkat

- PNF InformaticaDokumen301 halamanPNF InformaticaJuan Diaz Perez75% (8)

- Power Point 1Dokumen69 halamanPower Point 1Michael HernandezBelum ada peringkat

- Formación en InformáticaDokumen178 halamanFormación en InformáticaEleani Piña100% (1)

- Guia de Ingenieria Del SoftwareDokumen83 halamanGuia de Ingenieria Del SoftwareMariano Pensando En Tí100% (1)

- Calendario Mision Sucre 2017Dokumen1 halamanCalendario Mision Sucre 2017joluvasi58819Belum ada peringkat

- Charlas 31 A La 40Dokumen12 halamanCharlas 31 A La 40Eleani PiñaBelum ada peringkat

- Guia Unidad I I Coordi NacionDokumen17 halamanGuia Unidad I I Coordi NacionAnnySantaellaBelum ada peringkat

- Inpsasel Guia Tecnica de Prevencion Anexo 12Dokumen29 halamanInpsasel Guia Tecnica de Prevencion Anexo 12MariaGabriela-AngelCustodio0% (1)

- Rol de Nuevo Participante EstudiantilDokumen22 halamanRol de Nuevo Participante EstudiantilKarliany RodriguezBelum ada peringkat

- LIBRO REFINACIÓN DEL PETROLEO TOMO 1 - Angel Cerutti PDFDokumen128 halamanLIBRO REFINACIÓN DEL PETROLEO TOMO 1 - Angel Cerutti PDFLeyla Mabl Aguayo Santa CruzBelum ada peringkat

- Guia de ConectoresDokumen2 halamanGuia de ConectoresGladys Cabezas PavezBelum ada peringkat

- Glosario de Terminos en La Industria PetroleraDokumen27 halamanGlosario de Terminos en La Industria PetroleraEleani PiñaBelum ada peringkat

- Ensayo Corte y TorsionDokumen15 halamanEnsayo Corte y TorsionIván RodríguezBelum ada peringkat

- Trabajo Practico JitDokumen9 halamanTrabajo Practico JitLeonardo PereiraBelum ada peringkat

- Estructura Puerta Acorazada para Panelar Asso Derecha 10567942 Techsheetsup 02Dokumen1 halamanEstructura Puerta Acorazada para Panelar Asso Derecha 10567942 Techsheetsup 02juan vigara sotobalBelum ada peringkat

- Tesis Reyes MontoyaDokumen219 halamanTesis Reyes MontoyaApso GamerBelum ada peringkat

- Cómo Se Obtienen Los Materiales VítreosDokumen5 halamanCómo Se Obtienen Los Materiales VítreosSamantha Elizabeth Borjón CastroBelum ada peringkat

- Simulacion de CostosDokumen5 halamanSimulacion de CostosTania SanchezBelum ada peringkat

- Test Mecánica de RocasDokumen14 halamanTest Mecánica de RocasCamilo Flórez EsquivelBelum ada peringkat

- Mapa Conceptual CAPACITANCIA.Dokumen1 halamanMapa Conceptual CAPACITANCIA.Chantal Abigail83% (6)

- DurezaDokumen3 halamanDurezarosebelle1906Belum ada peringkat

- Efectos de Elementos Gammagenos y Alfagenos Sobre El Eutectoide, Carbono Equivalente y RecocidoDokumen29 halamanEfectos de Elementos Gammagenos y Alfagenos Sobre El Eutectoide, Carbono Equivalente y RecocidoJorge EcheverriBelum ada peringkat

- Alchemy ClassicDokumen9 halamanAlchemy ClassicyomairaZuelyBelum ada peringkat

- Actividad 3 - Taller de Tipos de DistribuciónDokumen14 halamanActividad 3 - Taller de Tipos de DistribuciónEduardo AgudeloBelum ada peringkat

- Taller Grado SeptimoDokumen7 halamanTaller Grado SeptimoDavid LunaBelum ada peringkat

- 1º Examen - CIV216Dokumen5 halaman1º Examen - CIV216Mirko GutierrezBelum ada peringkat

- Gas Natural Recuperado AutomáticamenteDokumen17 halamanGas Natural Recuperado AutomáticamenteybtbhtbhtbhtbthBelum ada peringkat

- Clasificacion Aws ElectrodosDokumen5 halamanClasificacion Aws ElectrodosGB MayBelum ada peringkat

- MALLAHEXAGONALREFORZADACONALAMBRESGRUESOSSUAVESYRESISTENTESDokumen8 halamanMALLAHEXAGONALREFORZADACONALAMBRESGRUESOSSUAVESYRESISTENTESadolfodpBelum ada peringkat

- Análisis de precios unitarios de obra de construcciónDokumen64 halamanAnálisis de precios unitarios de obra de construcciónDejagerBelum ada peringkat

- Ficha Tecnica-Panel-SUPERWALL FLAT - MetecnoDokumen2 halamanFicha Tecnica-Panel-SUPERWALL FLAT - MetecnoEduar Niño VargasBelum ada peringkat

- Instalacion GeomembranaDokumen21 halamanInstalacion GeomembranaGu Van86% (7)

- Memoria Cantera CarrizalDokumen18 halamanMemoria Cantera CarrizalKADRI E.I.R.LBelum ada peringkat

- Fraguado Del Cemento y Temple TérmicoDokumen4 halamanFraguado Del Cemento y Temple TérmicoedyBelum ada peringkat

- Aceros ArequipaDokumen9 halamanAceros ArequipaJose Giovanni Rojas QuispeBelum ada peringkat

- Diseño hormigón armado edificio residencialDokumen32 halamanDiseño hormigón armado edificio residencialYulia GonzálezBelum ada peringkat

- Delgado Torres Andres Marcelo 2Dokumen5 halamanDelgado Torres Andres Marcelo 2Andres Delgado TorresBelum ada peringkat

- Cálculo de carga de fuego y extintores requeridosDokumen5 halamanCálculo de carga de fuego y extintores requeridosCuerpo y Mente Sano50% (2)

- Lista de PartidasDokumen6 halamanLista de PartidasRICK DOLF VIVANCO ONOFREBelum ada peringkat

- Memoria Descriptiva de IndependizacionDokumen9 halamanMemoria Descriptiva de IndependizacionAnthony Perez Guanilo100% (1)

- Contaminación y Tratamiento de Aguas Residuales PDFDokumen34 halamanContaminación y Tratamiento de Aguas Residuales PDFHILBERTBelum ada peringkat