AMFE

Diunggah oleh

Juan Manuel Uribe VelezHak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

AMFE

Diunggah oleh

Juan Manuel Uribe VelezHak Cipta:

Format Tersedia

AMFE

Gestin del Mantenimiento

Empresa dedicada a:

TRANSFORMACIN DE ESPUMA DE POLIURETANO FABRICACIN Y MANUFACTURA DE CONJUNTOS PARA TAPICERA

Experto Universitario en Mantenimiento de Medios e Instalaciones Industriales

Universidad de Sevilla, Curso 2.009- 2.010

Alumno: Ramn Pozuelo Sols

Experto Universitario en Mantenimiento de Medios e Instalaciones Industriales

Universidad de Sevilla, Curso 2.009- 2.010

NDICE.

1. INTRODUCCIN. 2. QU ES UN A.M.F.E.? 2.1 Conceptos Principales. 2.2 Definicin. 2.3 Objetivos y Beneficios. 2.4 Cundo se realiza? 2.5 Fundamentos y Tipos. 2.5.1. Fundamentos. 2.5.2. Tipos. 2.6 Metodologa de Creacin e Implantacin. 2.6.1. Conceptos Previos. 2.6.2. Descripcin del Mtodo de Creacin del AMFE. 2.6.3. Descripcin del Mtodo de Implantacin del AMFE. 3. OBJETIVO Y SITUACIN DE PARTIDA. 3.1 Objetivo. 3.2 Situacin de Partida. 3.2.1. Caractersticas de la Empresa. 3.2.2. Caractersticas de la Produccin. 3.2.3. Caractersticas del Mantenimiento. 3.2.4 Futura Ampliacin. 4. PROCESO PRODUCTIVO. 4.1. Layout. 4.2. Transformacin de Espuma de Poliuretano. 4.2.1. Layout. 4.2.2. Descripcin del Proceso. 4.3. Fabricacin y Manufactura de Conjuntos para Tapicera. 4.3.1. Layout. 4.3.2. Descripcin del Proceso. 5. MAQUINARIA Y PARMETROS DE MANTENIMIENTO. 5.1. Transformacin de Espuma de Poliuretano. 5.1.1. Mquinas de Corte.

Pgina 3 3 3 4 4 5 6 6 7 8 8 9 14 18 18 18 18 18 20 20 21 21 22 22 22 24 24 25 29 29 29

Alumno: Ramn Pozuelo Sols

Experto Universitario en Mantenimiento de Medios e Instalaciones Industriales 5.1.2. Picadora. 5.1.3. Compresor. 5.2. Fabricacin y Manufactura de Conjuntos para Tapicera. 5.2.1. Mesa de Corte. 5.2.2. Cardadora-Llenadora. 5.2.3. Mezcladoras. 5.2.4. Remalladoras. 6. A.M.F.E. 6.1. Equipo AMFE. 6.2. Identificacin de Proceso. Objetivos. 6.3. Diagramas de Flujo. 6.3.1. Transformacin de Espuma de Poliuretano. 6.3.2. Fabricacin y Manufactura de Conjuntos para Tapicera. 6.4. Toma de Datos. 6.4.1. Horas de Trabajo y Funcionamiento de Maquinaria en la Transformacin de Espuma de Poliuretano. 6.4.2. Horas de Trabajo y Funcionamiento de Maquinaria en la Fabricacin y Manufactura de Conjuntos de Tapicera. 6.5. Formato AMFE. 6.5.1. Mquinas de Corte. 6.5.2. Picadora. 6.5.3. Compresor (y Circuito Neumtico). 6.5.4. Mesa de Corte y Remalladoras. 6.5.5. Mezcladoras. 6.5.6. Cardadora-Llenadora. 7. CONCLUSIONES Y RECOMENDACIONES.

Universidad de Sevilla, Curso 2.009- 2.010

30 31 31 31 31 32 33 34 34 34 34 35 36 36 37

38

38 39 41 43 44 45 46 48

Alumno: Ramn Pozuelo Sols

Experto Universitario en Mantenimiento de Medios e Instalaciones Industriales 1. INTRODUCCIN.

Universidad de Sevilla, Curso 2.009- 2.010

Con el presente Proyecto de pretende realizar en el conjunto de empresas Empresa-01, S.L.L. y Empresa-02, S.L. un AMFE de Proceso enfocado en el rea de Mantenimiento, con el doble objetivo de anticipar los potenciales riesgos tanto en calidad, planificacin y desarrollo del proceso de fabricacin e introducir al conjunto de empresas, dirigidas como una sola, al estar ubicadas en la misma planta industrial, en la Gestin y Planificacin del Mantenimiento, ya que en la actualidad slo se dedican o trabajan en el Mantenimiento Correctivo. La estructura del presente proyecto ser la que mostramos a continuacin: 1) En primer lugar, nos centraremos en describir y analizar qu es un AMFE y cuales son sus parmetros y objetivos principales. 2) En segundo lugar, a raz del estado actual de las empresas, planificaremos los distintos objetivos a conseguir. 3) Analizaremos el proceso productivo y la maquinaria utilizada. 4) Realizaremos el AMFE. 5) Se plantearn las conclusiones y recomendaciones finales.

2. QUE ES UN A.M.F.E.? 2.1 CONCEPTOS PRINCIPALES.

Tanto en el lanzamiento de nuevos productos, como en la implantacin de nuevos procesos, como en la gestin del mantenimiento en plantas industriales, la falta de previsin de la efectividad de los recursos as como el mismo proceso, dan como resultado retrasos y elevadas prdidas por capacidad de los medios y calidad en los productos a lanzar. Con el A.M.F.E. (Anlisis Modal de Fallos y Efectos) o F.M.E.A. (Failure Modes and Efects Anlisis) se pretende anticipar los potenciales riesgos tanto en calidad, planificacin y desarrollo del proceso de fabricacin o proceso u rdenes de trabajo o instalaciones, segn el caso, permitiendo con ello, prever con anticipacin las causas origen de los problemas que retrasen o dificulten el lanzamiento o la aplicacin de nuevos procesos u rdenes de trabajo. Es una de las herramientas ms utilizadas en la planificacin, de mxima utilidad en el desarrollo del producto, del proceso o de las rdenes de trabajo, que permite, de una forma sistemtica, asegurar que han sido tenidos en cuenta y analizados todos los fallos potencialmente concebibles, permitiendo identificar las variables significativas del proceso/producto/orden/instalacin para poder determinar y establecer las acciones correctoras necesarias para la prevencin del fallo, o la deteccin del mismo si ste se produce, evitando que productos defectuosos o inadecuados lleguen al cliente o evitando que el proceso productivo se detenga por el mal estado o mala conservacin de la maquinaria.

Alumno: Ramn Pozuelo Sols

Experto Universitario en Mantenimiento de Medios e Instalaciones Industriales

Universidad de Sevilla, Curso 2.009- 2.010

Representa un ejercicio de prevencin de posibles fallos en un proceso o producto u rdenes de trabajo consiguiendo: participacin mayor de todas las personas involucradas, incrementando el potencial activo y creativo. mayor satisfaccin del cliente, al menor coste y desde la primera unidad producida. mayor seguridad y mejor rendimiento en la maquinaria utilizada.

2.2 DEFINICIN.

Una definicin de A.M.F.E puede ser la siguiente: El AMFE o Anlisis Modal de Fallos y Efectos es un mtodo dirigido a lograr el Aseguramiento de la Calidad, que mediante el anlisis sistemtico, contribuye a identificar y prevenir los modos de fallo, tanto de un producto, proceso o instalacin, evaluando su gravedad, ocurrencia y deteccin, mediante los cuales, se calcular el Nmero de Prioridad de Riesgo, para priorizar las causas, sobre las cuales habr que actuar para evitar que se presenten dichos modos de fallo Los siguientes trminos, que aparecen en la definicin anterior, son los llamados parmetros de evaluacin. Gravedad o Severidad de Fallo (S) Probabilidad de Ocurrencia (O) Probabilidad de no Deteccin (D) Hay tres aspectos muy importantes que debemos de considerar sobre el A.M.F.E.: 1) Se deben definir los objetivos antes de realizarlo. 2) Ha de orientarse a la Prevencin y a la Mejora Continua. 3) Es una metodologa orientada a maximizar la satisfaccin del cliente mediante la reduccin o eliminacin de los problemas potenciales o conocidos Nmero de Prioridad de Riesgo (NPR) NPR = S * O * D

2.3 OBJETIVOS Y BENEFICIOS.

Los objetivos que pretendemos al realizar un A.M.F.E. son los siguientes: Satisfacer al cliente, el cual puede ser tanto el cliente final (externo) como la siguiente fase o etapa del proceso productivo (interno). Introducir en las empresas la filosofa de la prevencin, ya que por su carcter preventivo se anticipa a la ocurrencia del fallo del producto/servicio o, en los procesos o instalaciones, permite actuar con antelacin ante posibles problemas.

Alumno: Ramn Pozuelo Sols

Experto Universitario en Mantenimiento de Medios e Instalaciones Industriales

Universidad de Sevilla, Curso 2.009- 2.010

Mediante su sistematizacin, enfoque estructurado que se sigue para asegurar que prcticamente todas las posibilidades de fallo han sido consideradas, permite identificar los modos de fallo que tienen consecuencias importantes respecto a diferentes criterios: disponibilidad, seguridad, etc. Precisar, para cada modo de fallo, los medios y procedimientos de deteccin. Adoptar acciones correctoras y/o preventivas, de forma que se supriman las causas de fallo del producto, en diseo o proceso. Valorar la eficacia de las acciones tomadas y ayudar a documentar el proceso. Los beneficios que se derivan de este mtodo, son: Potencia la atencin al cliente (externo o interno). Potencia la comunicacin entre los departamentos. Facilita el anlisis de los productos, de los procesos y de las instalaciones. Mejora la calidad de los productos, de los procesos y de las instalaciones. Reduce los costes operativos.

2.4 CUNDO SE REALIZA?

El A.M.F.E. se debe comenzar tan pronto como sea posible, incluso cuando an no se disponga de toda la informacin, para todas aquellas situaciones en las que es necesario planificar o replanificar productos, servicios, procesos o instalaciones. En concreto el A.M.F.E. se debera comenzar: cuando se pongan en funcionamiento nuevas instalaciones. cuando cambien o reubiquen las instalaciones existentes, sea cual fuere la razn. cuando se encuentren nuevas aplicaciones para las instalaciones existentes. cuando se busquen mejoras para los procesos productivos o para los trabajos de mantenimiento e instalaciones. Finaliza cuando se ha fijado la fecha de comienzo de produccin, en el caso de A.M.F.E. de diseo, o cuando todas las operaciones han sido identificadas y evaluadas y todas las caractersticas crticas se han definido en el plan de control, para el caso de A.M.F.E. de proceso. Siempre se puede reabrir un A.M.F.E. para revisar, evaluar o mejorar un diseo o proceso existente. Los archivos del A.M.F.E. debern conservarse durante el ciclo completo de vida del producto (A.M.F.E. de diseo) o mientras el proceso se siga utilizando (A.M.F.E. de proceso).

Alumno: Ramn Pozuelo Sols

Experto Universitario en Mantenimiento de Medios e Instalaciones Industriales

Universidad de Sevilla, Curso 2.009- 2.010

2.5 FUNDAMENTOS Y TIPOS DE A.M.F.E. 2.5.1 Fundamentos.

Como hemos indicado anteriormente, los principales objetivos que se persiguen en la realizacin de un A.M.F.E. son la mejora de calidad, la reduccin de costes y la satisfaccin del cliente (externo o interno). Para ello el proceso de realizacin del mismo debe estar involucrado o integrado en los distintos departamentos o secciones de la empresa, a travs de un lder o coordinador de proyecto que en representacin del grupo de trabajo o de proyecto, en el cual deben estar representados todos los departamentos o secciones de la empresa, se encargar de guiar y ser la cabeza visible de ste frente a los responsables o dirigentes de dichos departamentos o secciones. De esta manera conseguimos, adems una visin ms amplia, al abarcar todos los puntos de vista de la empresa, con lo que poseemos una mayor informacin, un reparto de las responsabilidades, en la manera que indicamos a continuacin: a) Grupo de trabajo responsable del estudio: - Seleccionar o comprobar que el grupo es adecuado para la realizacin del AMFE. - Elegir un coordinador lder. - Seguir las reglas que se sealan en el procedimiento para su correcta realizacin, interpretacin y utilizacin. - Proponer acciones correctoras, evaluar la eficacia de su adopcin y efectuar su seguimiento. b) Coordinador o Lder: - Guiar al grupo de trabajo desde el punto de vista metodolgico y proporcionarle la formacin necesaria para la realizacin del AMFE. - Coordinar el grupo de trabajo desde el punto de vista organizativo. c) Directores de Departamentos o Secciones: - Asesorar en las bases para la realizacin, interpretacin y utilizacin del AMFE.

Alumno: Ramn Pozuelo Sols

Experto Universitario en Mantenimiento de Medios e Instalaciones Industriales

Universidad de Sevilla, Curso 2.009- 2.010

2.5.2 Tipos.

Se pueden distinguir dos tipos de AMFE, segn en el marco de la gestin del proceso donde se inscriba: AMFE DE DISEO. Se realiza para el diseo de nuevos productos, procesos, mtodos de trabajo o instalaciones, consistiendo en el anlisis preventivo de los diseos, buscando anticiparse a los problemas y necesidades de los mismos. Es el paso previo lgico al de proceso porque se tiende a mejorar el diseo, para evitar el fallo posterior en produccin, desarrollo, mtodo de trabajo, ect. El AMFE es una herramienta previa de la calidad en la que: 1. Se hace un estudio de la factibilidad para ver si se es capaz de resolver el diseo dentro de los parmetros de fiabilidad establecidos. 2. Se realiza el diseo orientndolo hacia los materiales, compras, ensayos, produccin, instalaciones, medios... ya que los modos de fallo con ellos relacionados se tienen en cuenta en este tipo de AMFE. AMFE DE PROCESO. Se realiza para el diseo del proceso de elaboracin, fabricacin o gestin de productos, procesos, mtodos de trabajo o instalaciones, consistiendo en el "Anlisis de modos de fallos y efectos" potenciales del proceso de elaboracin, fabricacin o gestin, para asegurar su calidad de funcionamiento y, en cuanto de l dependa, la fiabilidad de las funciones del producto, proceso, mtodo de trabajo o instalacin exigidos por el cliente. Se analizan, por tanto, los posibles fallos que pueden ocurrir en los diferentes elementos o partes del proceso, mtodo de trabajo o instalacin y cmo stos influyen en la finalizacin del mismo. Hay que tener claro que la fiabilidad o resultado final no depende slo del AMFE de proceso final, sino tambin de la calidad y cantidad de los medios intervinientes en el proceso, mtodo de trabajo o instalacin. Realmente, el AMFE es vlido para cualquier tipo de proceso entendiendo que un proceso puede ser de diseo, de fabricacin, de ventas, organizativo, administrativo o de cualquier tipo de servicio. Tambin hay que decir que entre el AMFE de proceso y diseo existe una correlacin: los AMFE de diseo y proceso siguen uno al otro en una secuencia lgica, ya que mientras el AMFE de diseo puede haber identificado una deficiencia del proceso como la causa de un modo de fallo particular de un componente o equipo, esta deficiencia es recogida como modo de fallo de proceso por el AMFE de proceso, siendo analizada ms detenidamente con el fin de hallar por qu puede fallar el proceso.

Alumno: Ramn Pozuelo Sols

Experto Universitario en Mantenimiento de Medios e Instalaciones Industriales

Universidad de Sevilla, Curso 2.009- 2.010

2.6 METODOLOGA DE CREACIN E IMPLANTACIN. 2.6.1 Conceptos Previos.

FALLO. Se dice que un producto/servicio/instalacin falla, cuando no lleva a cabo, de forma satisfactoria, la prestacin que de l se espera (su funcin). MODO POTENCIAL DE FALLO. Es la forma en que es posible que un producto/servicio/instalacin falle (Ej.: rotura, deformacin, dilacin, etc). EFECTO POTENCIAL DE FALLO. Es la consecuencia que pueda traer consigo la ocurrencia de un Modo de Fallo, tal y como la experimentara el cliente (Ej.: deformacin - no funciona). Un modo de fallo puede estar originado por una o ms causas.

stas, pueden ser independientes entre s, tales como la A o la B de la figura, o pueden combinarse entre ellas, es decir, que el modo de fallo est condicionado a que se presenten ambas, como por ejemplo, C y D. Y por ltimo, puede que las causas estn encadenadas como la E y F, es decir, la E no se presentar si no aparece antes de F, pudiendo, en este ltimo caso, confundirse las causas con los modos de fallo o los efectos. Por ejemplo, una vibracin en un elemento mecnico puede provocarle fatiga, y sta a su vez producir la rotura, que el cliente detectar por un ruido especial, pudindose considerar la fatiga como una causa secundaria o como un modo de fallo, representndose la secuencia de hechos del modo siguiente: Vibracin -> Fatiga -> Rotura -> Ruido Lo ms importante es establecer la cadena de sucesos en el orden correcto para una mejor comprensin del problema y una adecuada valoracin de los ndices de ocurrencia, de los cuales se hablar ms adelante.

Alumno: Ramn Pozuelo Sols

Experto Universitario en Mantenimiento de Medios e Instalaciones Industriales

Universidad de Sevilla, Curso 2.009- 2.010

2.6.2 Descripcin del Mtodo de Creacin del AMFE.

A continuacin se indican los pasos necesarios para la aplicacin del mtodo AMFE de forma genrica, siguiendo la secuencia indicada en el formato AMFE que se presenta a continuacin.

*Nota: Los nmeros de cada una de las casillas se corresponden con los pasos de aplicacin del mtodo

AMFE.

PASO 1: Nombre del Producto y Componente. En la primera columna del formato AMFE se escribe el nombre del producto sobre el que se va a aplicar el AMFE, incluyndose todos los subconjuntos y los componentes que forman parte del mismo. PASO 2: Operacin o Funcin. La segunda columna se completa con distinta informacin segn se est realizando un AMFE de diseo o proceso. - Para el AMFE de diseo se incluyen las funciones que realiza cada uno de los componentes, adems de las interconexiones existentes entre los componentes. - Para el AMFE de proceso se reflejan todas las operaciones que se realizan a lo largo del proceso en cada componente, incluyendo las operaciones de aprovisionamiento, de produccin, de embalaje, de almacenado y de transporte. Paso 3: Modo de Fallo. Para cumplimentar la tercera columna se recomienda comenzar con una revisin de los informes realizados en AMFEs anteriores, si existen. Un modo de fallo significa que un elemento o sistema no satisface o no funciona de acuerdo con la especificacin, o simplemente no se obtiene lo que se espera de l, siendo el fallo una desviacin o defecto de una funcin o especificacin, pudiendo no ser inmediatamente detectable por el cliente, pero que hemos de considerarlo como tal.

Alumno: Ramn Pozuelo Sols

Experto Universitario en Mantenimiento de Medios e Instalaciones Industriales

Universidad de Sevilla, Curso 2.009- 2.010

Paso 4: Efecto/s del Fallo. Suponiendo que el fallo potencial ha ocurrido, en la cuarta columna se describirn los efectos del mismo tal como lo hara el cliente, que corresponden a los sntomas y que, generalmente, hacen referencia al rendimiento o prestaciones del sistema. Cuando se analiza una parte o componente se tendr tambin en cuenta la repercusin en todo el sistema, lo que ofrecer una descripcin ms clara del efecto. Si un modo de fallo tiene muchos efectos, a la hora de evaluar, se elegir el ms grave. Paso 5: Gravedad o Severidad del Fallo. ntimamente relacionado con los efectos del modo de fallo, ya que su clasificacin est basada nicamente en ellos, este ndice, en la quinta columna, valora el nivel de las consecuencias sentidas por el cliente. El valor del ndice crece en funcin de: - La insatisfaccin del cliente. - La degradacin de las prestaciones y la rapidez de aparicin de la avera. - El coste de la reparacin. El ndice de Gravedad o Severidad es independiente de la frecuencia y de la deteccin. Para utilizar unos criterios comunes en la empresa ha de utilizarse una tabla de clasificacin de la gravedad o severidad de cada efecto de fallo, de forma que se objetivice la asignacin de valores de S. Valor de S 1 2 3 4 5 6 7 8 9 10 Efecto Poco razonable o nfimo Menor gravedad Baja o moderada gravedad Elevada o grave severidad Muy alta gravedad Muy grave o muy peligroso Criterio El defecto sera imperceptible por el cliente. El cliente detecta un fallo menor que crea una ligera molestia. El cliente nota el fallo y le produce cierto enojo. El fallo produce disgusto e insatisfaccin en el cliente. El fallo es crtico, originando un alto grado de insatisfaccin en el cliente. El fallo provoca problemas de no conformidad con los reglamentos en vigor o de seguridad. El defecto no crea ningn efecto sobre la produccin. El re-trabajo ocasionado puede recuperarse fcilmente. Parte de la produccin ser retrabajada o una pequea parte ser desperdiciada. El defecto interrumpe parte de la produccin, desperdicindose gran parte del producto. El defecto interrumpe la produccin, desperdicindose el 100% del producto. Pone en peligro a la instalacin o al operario.

Este ndice slo es posible mejorarlo mediante acciones de diseo, y no se ve afectado por los controles actuales.

Alumno: Ramn Pozuelo Sols

10

Experto Universitario en Mantenimiento de Medios e Instalaciones Industriales

Universidad de Sevilla, Curso 2.009- 2.010

Como la clasificacin de gravedad est basada nicamente en el efecto de fallo, todas las causas potenciales del fallo para un efecto particular de fallo, recibirn la misma clasificacin de gravedad. Paso 6: Caractersticas Crticas. Siempre que la gravedad sea 9 10, y que la frecuencia y deteccin sean superiores a 1, consideraremos el fallo y las caractersticas que le corresponden como crticas, y, aunque el NPR resultante sea menor que el especificado como lmite, conviene actuar sobre estos modos de fallo. Paso 7: Causas del Fallo. En esta columna, la sptima, se reflejan todas las causas potenciales de fallo atribuibles a cada modo de fallo, aquellos indicios de una debilidad del diseo o proceso cuya consecuencia es el modo de fallo, debiendo ser lo ms concisas y completas posibles, de modo que las acciones correctoras y/o preventivas puedan ser correctamente orientadas hacia las causas pertinentes. Paso 8: Probabilidad de Ocurrencia. Es la probabilidad de que una causa especfica se produzca y d lugar al modo de fallo, representando ms bien un valor intuitivo ms que un dato estadstico matemtico, a no ser que se dispongan de datos histricos de fiabilidad o se haya modelizado y previsto stos. En esta columna, la octava, se pondr un valor de probabilidad de ocurrencia de la causa especfica. Este ndice de frecuencia est ntimamente relacionado con la causa de fallo, y consiste en calcular la probabilidad de ocurrencia en una escala del 1 al 10, como se indica en la tabla siguiente: Valor de O 1 2 3 4 5 6 7 8 9 10 Efecto Remota Muy baja o Baja Moderada Frecuente Elevada Muy elevada Criterio No se esperan fallos, defecto inexistente en el pasado

Muy pocos fallos en circunstancias pasadas similares

Fallos ocasionales

En circunstancias similares anteriores el fallo se ha presentado con cierta frecuencia El fallo se ha presentado frecuentemente en el pasado Es seguro que el fallo se producir frecuentemente

Frecuencia (1 cada ) 1.500.000 150.000 15.000 2.000 400 80 20 8 3 2

Alumno: Ramn Pozuelo Sols

11

Experto Universitario en Mantenimiento de Medios e Instalaciones Industriales

Universidad de Sevilla, Curso 2.009- 2.010

Cuando se asigna la clasificacin por ocurrencia, deben ser consideradas dos probabilidades: - La probabilidad de que se produzca la causa potencial de fallo. - La probabilidad de que, una vez ocurrida la causa de fallo, sta provoque el efecto nocivo (modo) indicado. Para reducir el ndice de frecuencia, hay que emprender una o dos acciones: - Cambiar el diseo, para reducir la probabilidad de que la causa de fallo pueda producirse. - Incrementar o mejorar los sistemas de prevencin y/o control que impiden que se produzca la causa de fallo. El consejo que se da para reducir el ndice de frecuencia de una causa es atacar directamente la "raz de la misma", ya que mejorar los controles de vigilancia debe ser una accin transitoria, para ms tarde buscar alguna solucin que proporcione una mejora de dicho ndice. Paso 9: Controles Actuales. En esta columna, la novena, se reflejarn todos los controles existentes en la actualidad para prevenir las causas del fallo y detectar el efecto resultante. Paso 10: Probabilidad de NO Deteccin. Es la probabilidad de que la causa y/o modo de fallo, supuestamente aparecido, llegue al cliente, que crece a medida que aumenta el riesgo, por lo que se puede deducir que est ntimamente relacionado con los controles de deteccin actuales y la causa. En la tabla siguiente se muestra como se puede relacionar la probabilidad de que el defecto alcance al cliente y el ndice de no-deteccin. Valor de D 1 2 3 4 5 6 7 8 9 10 Efecto Casi siempre o muy escaso Muy baja o Alta Moderadamente alto o Moderado Bajo o Muy Bajo Remoto o muy remoto Casi Imposible Criterio El defecto es obvio, se asegura el control del fallo

La mayora de los fallos son detectados o algunos fallos se escapan

Probab. (%) 5 15 25 35 45 55 65 75 85 100

Posibilidades de encontrar fallos o alguna posibilidad de encontrarlos Baja o muy baja posibilidad de encontrar fallos Es difcil o muy difcil encontrar fallos No se conoce disponibilidad de control de fallos

Es necesario no confundir control y deteccin, pues una operacin de control puede ser eficaz al 100%, pero la deteccin puede resultar nula si las piezas no conformes son finalmente enviadas por error al cliente.

Alumno: Ramn Pozuelo Sols

12

Experto Universitario en Mantenimiento de Medios e Instalaciones Industriales

Universidad de Sevilla, Curso 2.009- 2.010

Para mejorar este ndice ser necesario mejorar el sistema de control de deteccin, que significa un aumento de coste, que es el ltimo medio al que se debe recurrir para mejorar la calidad, por lo que algunos cambios en el diseo tambin pueden favorecer la probabilidad de deteccin. Paso 11: Nmero de Prioridad de Riesgo (NPR). El Nmero de Prioridad de Riesgo (NPR) es el producto de la probabilidad de ocurrencia, la gravedad, y la probabilidad de no deteccin, y debe ser calculado para todas las causas de fallo. NPR = S * O * D El NPR es usado con el fin de priorizar la causa potencial del fallo para posibles acciones correctoras y tambin se denomina IPR (ndice de Prioridad de Riesgo). Paso 12: Accin Correctora. Para las acciones correctoras, en la columna doce, es conveniente seguir un cierto orden de prioridad en su eleccin, siendo ste, en general, el siguiente: 1. Cambio en el diseo del producto, servicio o proceso general. 2. Cambio en el proceso de fabricacin. 3. Incremento del control o de la inspeccin. Es, en general, ms econmico reducir la probabilidad de ocurrencia de fallo (si se encuentra la manera de conseguirlo) que dedicar recursos a la deteccin de fallos. Es conveniente considerar aquellos casos cuyo ndice de gravedad sea 10, aunque la valoracin de la frecuencia sea subjetiva y el NPR menor de 100 o del valor considerado como lmite. Cuando en un modo de fallo intervienen muchas causas que no son independientes entre s, la primera medida correctora puede ser la aplicacin del Diseo de Experimentos (DDE), que permitir cuantificar objetivamente la participacin de cada causa y dirigir acciones concretas, siendo un medio muy potente y seguro para reducir directamente la frecuencia de defectos. Paso 13: Definir Responsables. En esta columna, la trece, se indicarn los responsables de las diferentes acciones propuestas y, si se cree preciso, las fechas previstas de implantacin de las mismas.

Alumno: Ramn Pozuelo Sols

13

Experto Universitario en Mantenimiento de Medios e Instalaciones Industriales

Universidad de Sevilla, Curso 2.009- 2.010

Paso 14: Acciones Implantadas. En esta columna, la catorce, se reflejarn las acciones realmente implantadas que pueden, en algunos casos, no coincidir con las propuestas inicialmente recomendadas. Paso 15: Nuevo Nmero de Prioridad de Riesgo. Como consecuencia de las acciones correctoras implantadas, los valores de la probabilidad de ocurrencia (O), la gravedad (S), y/o la probabilidad de no deteccin (D) habrn disminuido, reducindose, por tanto, el Nmero de Prioridad de Riesgo, cuyos nuevos valores se reflejarn, respectivamente, en las columnas 15, 16, 17 y 18. Si a pesar de la implantacin de las acciones correctoras, no se cumplen los objetivos definidos en algunos Modos de Fallo, es necesario investigar, proponer el implantar nuevas acciones correctoras, hasta conseguir que el NPR sea menor que el definido en los objetivos. Una vez conseguido que los NPR de todos los modos de fallo estn por debajo del valor establecido, se da por concluido el AMFE.

2.6.3 Descripcin del Mtodo de Implantacin del AMFE.

Como requisito previo necesario para implantar el AMFE en una empresa hay que contar con el apoyo de la gerencia, ya que la elaboracin del AMFE: - se realiza en horas de trabajo. - implica cambios (y los cambios cuestan dinero y no son fciles de hacer). - se llega a conclusiones que requieren el apoyo de la direccin. Por lo tanto, la gerencia tiene que conocer el mtodo, apoyar su aplicacin y animar al equipo de trabajo, ya que la persistencia en el esfuerzo es uno de los factores de xito. Las etapas para la implantacin sistemtica del AMFE en la empresa se analizan a continuacin. Etapa 1: Crear y Formar el Equipo AMFE. Los miembros del grupo deben formarse especficamente en el mtodo AMFE y tambin en las tcnicas de anlisis y solucin de problemas, siendo la prctica ms usual la de formar un grupo base como mximo de 6 personas, de las reas de Ingeniera, Mtodos, Produccin y Calidad para que luego stas sean capaces de formar a los miembros que se incorporen a los grupos de AMFE. Hay que explicar a todos los miembros del equipo lo que es el AMFE, diagramas de flujo o de bloques funcionales, los planes de control, etc.

Alumno: Ramn Pozuelo Sols

14

Experto Universitario en Mantenimiento de Medios e Instalaciones Industriales

Universidad de Sevilla, Curso 2.009- 2.010

Etapa 2: Identificar el Producto o Proceso. El grupo base se ocupa de identificar, a travs de una tormenta de ideas, si es necesario en caso de no tenerlo claro, seguida de una labor de priorizacin, sobre qu producto y/o proceso se va a aplicar el AMFE y quin va a ser el responsable de dirigirlo y realizarlo. Se deber concretar el objetivo u objetivos y de debern de delimitar sus lmites. Etapa 3: Elaborar el Diagrama de Flujo y/o Diagramas de Bloques Funcionales. 1. Para los AFME de proceso se preparan diagramas de flujo que es como una fotografa del proceso, como una representacin esquemtica y cronolgica de las operaciones que componen la elaboracin del producto, y sirve para tomar como punto de partida la documentacin del proceso: gamas de control, puntos crticos,... 2. Para los AMFE de diseo se estudia el diagrama de bloques funcionales del conjunto final y el proceso de diseo, que representa de forma esquemtica las partes que componen un sistema y sus relaciones fsicas o funcionales, convenientemente simplificado cuando el producto a estudiar sea muy complejo, para que los integrantes del equipo puedan comprenderlo sin problemas. 3. El Plan de control es un documento escrito que recoge las acciones encaminadas a planificar la calidad para un proceso, producto y/o servicio especfico, listando todas las caractersticas de diseo y parmetros del proceso consideradas importantes para lograr la satisfaccin del cliente y que requieren acciones especficas para lograr alcanzarlas. El AMFE es el mtodo que identifica las caractersticas crticas y significantes de un proceso o producto y por tanto es el punto de partida para iniciar un Plan de control. Etapa 4: Recoger Datos de Fallos y Clasificarlos. Para dirigir al grupo hacia la identificacin de los problemas potenciales de calidad del producto o del proceso, de una forma estructurada, antes de comenzar el anlisis exhaustivo del producto o del proceso, es necesario que el responsable del AMFE disponga de toda la informacin relevante del producto o del proceso implicado. Etapa 5: Preparar el AMFE. El grupo de AMFE, mediante una o varias reuniones y haciendo uso de la documentacin aportada por el responsable del AMFE, de sus conocimientos y de las tcnicas de anlisis y solucin de problemas ms adecuadas en cada caso, comienza la aplicacin del AMFE al producto o al proceso designado, completando el formato AMFE, tal y como hemos visto en la seccin anterior.

Alumno: Ramn Pozuelo Sols

15

Experto Universitario en Mantenimiento de Medios e Instalaciones Industriales

Universidad de Sevilla, Curso 2.009- 2.010

Etapa 6: Implantar las Acciones Correctoras. El responsable de implantar cada una de las acciones correctoras propuestas es el encargado de planificar y asegurar su realizacin prctica, efectuando, si es preciso, los ajustes o las modificaciones oportunas, con objeto de optimizar el resultado. Etapa 7: Revisar y Seguir el AMFE. Implantadas las acciones correctoras, con objeto de mejorar los Nmeros de Prioridad del Riesgo en los modos de fallos seleccionados, el equipo AMFE se debe reunir con los responsables de la implantacin, para evaluar los resultados, informando el responsable de cada implantacin sobre cules han sido implantadas y cundo, as como de los resultados obtenidos en la evaluacin de las acciones tomadas. Con estos datos, el equipo AMFE comienza a redefinir la probabilidad de ocurrencia, la gravedad y la probabilidad de no deteccin de aquellos modos de fallo sobre los que se hayan tomado acciones correctoras, con objeto de calcular el nuevo Nmero de Prioridad del Riesgo (NPR), reflejndose de nuevo en las columnas 14 a 18. Si con estos nuevos valores se cumplen los objetivos definidos en el AMFE para el producto o proceso afectado, el AMFE puede ser dado por concluido. Por otra parte, debe tenerse en cuenta que el AMFE es un proceso dinmico y requiere revisiones peridicas, con objeto de tenerlo siempre actualizado. A continuacin mostramos un esquema para el correcto seguimiento de la metodologa de realizacin e implementacin del AMFE.

Alumno: Ramn Pozuelo Sols

16

Experto Universitario en Mantenimiento de Medios e Instalaciones Industriales

Universidad de Sevilla, Curso 2.009- 2.010

Alumno: Ramn Pozuelo Sols

17

Experto Universitario en Mantenimiento de Medios e Instalaciones Industriales

Universidad de Sevilla, Curso 2.009- 2.010

3. OBJETIVO Y SITUACIN DE PARTIDA. 3.1 OBJETIVO.

El objetivo principal de este proyecto es, como indicamos en nuestra introduccin, encontrar y analizar la situacin de partida del conjunto de empresas Empresa-01, S.L.L. y Empresa-02, S.L. en su Gestin del Mantenimiento, estableciendo las bases necesarias para que en la actualidad, y en una ampliacin futura, esta gestin nos ayude a mejorar las condiciones de produccin y, por tanto, la productividad. Para ello, hemos planteado la realizacin de un AMFE de Proceso enfocado en el rea de Mantenimiento, con objetivo de anticipar los potenciales riesgos tanto en calidad, planificacin y desarrollo del proceso de fabricacin e introducir al conjunto de empresas.

3.2 SITUACIN DE PARTIDA. 3.2.1 Caractersticas de la Empresa.

La empresa, localizada en Localidad, Crdoba, formada jurdicamente por dos, Empresa-01, S.L.L. y Empresa-02, S.L., se encuentra en su estado incipiente, ya que slo lleva cinco aos dentro del sector de la tapicera y el mueble, dedicndose a la transformacin de espuma de poliuretano, la primera, y a la fabricacin y manufactura de componentes para tapicera, la segunda. Actualmente se encuentra ubicada en un Polgono Industrial retirado del ncleo urbano, ocupando la extensin de dos pequeas naves adosadas, pero en un futuro prximo se trasladar a una sola nave, de superficie mayor a la suma de las dos actuales, situada en un Polgono Industrial ms cercano al ncleo urbano debido a sus mayores necesidades de produccin, de organizacin y logsticas. La empresa se encuentra dirigida por Francisco Prez, gerente administrativo y legal, y por Cristbal Garca, gerente de produccin y compras, teniendo a su cargo a diez operarios, tres de ellos en la zona de transformacin de espuma, cinco en la de manufacturacin de productos de tapicera, uno de camionero y otro en funciones administrativas.

3.2.2 Caractersticas de la Produccin.

El sistema productivo es un sistema pull o sobre pedido, de manera que slo se fabrica lo que se le va a enviar al cliente, careciendo totalmente de stocks intermedios y/o de almacenaje. Slo existen pequeos stock de materias primas, que, debido a las facilidades de abastecimiento, se reabastecen rpidamente y con bajos volmenes de producto. Slo existe un turno de trabajo de 8 horas, siendo el horario de 8:00 a 14:00 y de 16:00 a 18:00 en invierno y de 6:00 a 14:00 en verano.

Alumno: Ramn Pozuelo Sols

18

Experto Universitario en Mantenimiento de Medios e Instalaciones Industriales

Universidad de Sevilla, Curso 2.009- 2.010

El proceso productivo est diversificado en dos ramas como hemos indicado anteriormente: Transformacin de Espuma de Poliuretano: Consiste en la transformacin de grandes bloques de espuma de poliuretano (2,70x2,00x1,10), de diferentes densidades, en otros ms pequeos, segn las dimensiones y caractersticas fijadas por los clientes. Los bloques, en este proceso, no sufren variaciones fisicoqumicas, slo se someten a los cortes y secciones necesarios para alcanzar las correctas dimensiones (se utilizan plantillas) necesarias para satisfacer las peticiones de los clientes. Fabricacin y Manufactura de Componentes para Tapicera : La materia prima para esta seccin tiene varios orgenes y/o caractersticas, ya que por un lado se utilizan los desechos picados de los restos que se producen en la zona de transformacin y por otro se reciben, en balas (grandes bolsa pretensadas) o en bolsas, fibra para, en funcin de las caractersticas del producto final, ser mezcladas en los porcentajes convenientes. Por lo tanto, este proceso productivo consiste en la transformacin y mezcla de varios productos, de diferentes densidades y caractersticas, segn las dimensiones y caractersticas fijadas por los clientes. Los diversos productos que constituyen la materia prima en este proceso, no sufren variaciones fisicoqumicas, slo se someten al desbroce y/o picado necesarios para alcanzar las correctas caractersticas necesarias para satisfacer las peticiones de los clientes. Los clientes, y proveedores, de la empresa tienen su radio de actuacin en el mbito local, provincial y regional. La maquinaria utilizada es la siguiente: Transformacin: - 3 sierras verticales. - 1 sierra horizontal. - 1 tupi o rectificadora. - 1 picadora. - 1 compresor. Fabricacin y Manufactura: - 1 mesa de corte. - 2 remalladoras. - 1 cardadora-llenadora - 1 mezcladora de fibra. - 1 mezcladora de fibra y picado.

Alumno: Ramn Pozuelo Sols

19

Experto Universitario en Mantenimiento de Medios e Instalaciones Industriales

Universidad de Sevilla, Curso 2.009- 2.010

3.2.3 Caractersticas del Mantenimiento.

El mantenimiento existente en la empresa es totalmente correctivo, es decir, se van arreglando las instalaciones segn se van rompiendo o deteriorando, ya que no existe, ni en la empresa ni en el mbito local, la cultura de una gestin del mantenimiento, el preventivo en este caso, ni que decir del predictivo, ni la idea o concepto de que un buen mantenimiento de las instalaciones puede ayudar a mejorar y aumentar la productividad. La situacin actual al respecto, dadas las caractersticas e idiosincrasia de la empresa, la maquinaria existente, y la ubicacin fsica, hace que exista la posibilidad de grandes paradas de la produccin, que se mitigan mediante al utilizacin de mquinas iguales o similares, o mediante la acumulacin eventual de stocks.

3.2.4 Futura Ampliacin.

Como hemos sindicado anteriormente, la empresa, en un futuro prximo, tiene vistas de cambiar su ubicacin, ampliando la superficie de la planta, por mayores necesidades de produccin, de organizacin y logsticas. Por tanto se hace necesario, justo en este punto inicial en la vida de la empresa, sentar las bases o cimientos sobre los que forjar una gestin ptima del mantenimiento, que ayude ahora, pero sobre todo en el futuro, al correcto control de las instalaciones, contribuyendo, junto con otras tcnicas que se escapan de este estudio, a la mejora de las condiciones de produccin y, con ello, de la productividad.

Alumno: Ramn Pozuelo Sols

20

Experto Universitario en Mantenimiento de Medios e Instalaciones Industriales

Universidad de Sevilla, Curso 2.009- 2.010

4. PROCESO PRODUCTIVO. 4.1 LAYOUT.

Como hemos dicho anteriormente, el sistema productivo es un sistema pull o sobre pedido, fabricando slo lo que se le va a enviar al cliente, diversificado en dos ramas, la transformacin de espuma de poliuretano (Empresa-01, S.L.L.) y a la fabricacin y manufactura de componentes para tapicera (Empresa-02, S.L.). En la siguiente figura podemos ver la distribucin y disposicin de las distintas instalaciones existentes en la superficie de la empresa:

Alumno: Ramn Pozuelo Sols

21

Experto Universitario en Mantenimiento de Medios e Instalaciones Industriales

Universidad de Sevilla, Curso 2.009- 2.010

4.2 TRANSFORMACIN DE ESPUMA DE POLIURETANO. 4.2.1 Layout.

En la parte de transformacin de espuma de poliuretano encontramos cuatro operarios y la siguiente maquinaria: - 3 sierras verticales. - 1 sierra horizontal. - 1 tupi o rectificadora. - 1 picadora. - 1 compresor. Dos empleados se dedican a trabajar en las tres sierras verticales, el restante de la zona de fabricacin se reparte entre la sierra horizontal, la tupi o rectificadora y la picadora, y el ltimo se encuentra en la oficina, con la disposicin que encontramos a continuacin:

4.2.2 Descripcin del Proceso.

El proceso productivo en la zona de transformacin de espuma de poliuretano comienza a partir de la entrada, como materia prima, de grandes bloques de espuma de poliuretano (2,70x2,00x1,10), de diferentes densidades, las cuales se almacenan en un pequeo stock. Una vez all, en funcin del producto que se va a fabricar, se llevan, conforme lo va pidiendo la cadencia productiva, a la sierra vertical 1 o a la sierra vertical 3, que son los dos puntos de partida del proceso. Producto TIPO A. Los productos TIPO A, sea el A1 o A2, con sus diferentes modelos, inician su transformacin, partiendo del bloque original, en la sierra vertical 1, donde sufrirn cortes de desbaste, mediante las plantillas correspondientes a cada modelo.

Alumno: Ramn Pozuelo Sols

22

Experto Universitario en Mantenimiento de Medios e Instalaciones Industriales

Universidad de Sevilla, Curso 2.009- 2.010

Tras esta primera estacin, se pasa a la sierra horizontal, donde se producirn otra serie de cortes y secciones, mediante las plantillas correspondientes. Si el modelo es del TIPO A1, su ltima estacin ser la sierra vertical 2, donde se le proporcionar la ltima transformacin para cumplir con las especificaciones del cliente. Si el modelo del producto corresponde con el tipo A2, tras su paso por la sierra vertical 2, anlogo al del TIPO A1, tendr que pasar, en la tupi o rectificadora, un proceso de refinado o achaflanado de bordes, antes de pasar a la zona de expedicin. Durante las distintas etapas del proceso, en las distintas sierras y rectificadora, se produce material de desecho (MDe), que, debidamente tratado, servir como materia prima para el proceso productivo de la zona de fabricacin y manufactura. En la siguiente figura podemos ver un esquema de los diferentes pasos que siguen los productos calificados como TIPO A dentro del proceso productivo.

Productos TIPO B y TIPO C. Los productos TIPO B y C tienen recorridos anlogos, los cuales se muestran en las siguientes figuras:

Alumno: Ramn Pozuelo Sols

23

Experto Universitario en Mantenimiento de Medios e Instalaciones Industriales

Universidad de Sevilla, Curso 2.009- 2.010

4.3 FABRICACIN Y MANUFACTURA DE CONJUNTOS PARA TAPICERA. 4.3.1 Layout.

En la parte de fabricacin y manufactura de conjuntos para tapicera encontramos cuatro operarios a tiempo completo y uno a tiempo parcial y la siguiente maquinaria: - 1 mesa de corte. - 2 remalladoras. - 1 cardadora-llenadora - 1 mezcladora de fibra. - 1 mezcladora de fibra y picado. Dos empleados se dedican a trabajar en la cargadora-llenadora, otros dos trabajan con una mezcladora, de fibra uno y de fibra y picado otro, y una remalladota cada uno, y el restante de la zona de fabricacin est especializado en la mesa de corte, con la disposicin que encontramos a continuacin:

Alumno: Ramn Pozuelo Sols

24

Experto Universitario en Mantenimiento de Medios e Instalaciones Industriales

Universidad de Sevilla, Curso 2.009- 2.010

4.3.2 Descripcin del Proceso.

El proceso productivo en la zona de fabricacin y manufactura de conjuntos para tapicera comienza a partir de la entrada, como materia prima, de varios tipos de productos: - picado procedente de la transformacin de espuma de poliuretano. - fibra hueca siliconada abierta, en sacos de aprox. 20 Kg. - fibra hueca siliconada en balas en sacos de aprox. 20 Kg. - Balas de fibra sin abrir prensadas y empaquetas con flejes de aprox. 250 Kg. - Telas (rollos de 250 m), hilos, cremalleras y bolsas/sacos de embalaje. Una vez en la zona de recepcin y almacenaje, en funcin de la materia prima y del producto que se va a fabricar, se llevan, conforme lo va pidiendo la cadencia productiva, a la mesa de corte, a las mezcladoras de fibra o de fibra y picado, o a la cardadora llenadora, que son los cuatro puntos de partida del proceso. Producto INTERMEDIO 1 (Picado). El PICADO inicia su proceso de transformacin en dos puntos distintos, ambos en la zona de fabricacin de espuma de poliuretano, segn sea su origen: - si procede de balas de desecho provenientes del exterior, introducidas juntos con los bloques de espuma, pasar en primer lugar por la sierra vertical 3, donde se proceder a cortarlos en pedazos que sean posibles de introducir en la picadora. - el segundo origen es como desecho de los productos fabricados en la transformacin de espuma, que no necesitan cortarse, por lo que se recogen y unen a los anteriores en la picadora. Una vez tenemos un nico producto, se introduce en la picadora en la que se trocea en pequeos pedazos y se aprisiona, con el pistn neumtico existente en ella y se introducen en bolsas de plstico, mandndolos a la zona de fabricacin y manufactura. En la siguiente figura podemos ver un esquema de los diferentes pasos que siguen los productos calificados como PICADO dentro del proceso productivo.

Alumno: Ramn Pozuelo Sols

25

Experto Universitario en Mantenimiento de Medios e Instalaciones Industriales

Universidad de Sevilla, Curso 2.009- 2.010

Productos Intermedios 2 y 3 (Sacos y Fibra Suelta). Los SACOS inician, y terminan, su proceso de transformacin en la mesa de corte en la que un operario a tiempo parcial, abastecido de las distintas telas (rollos de 250 m), hilos y cremalleras, y basndose en diversas plantillas en funcin del tipo de saco a manufacturar, confecciona los distintos tipos de juegos, segn las caractersticas y dimensiones que necesite el cliente, en funcin de la cadencia de fabricacin. En estos sacos se introducirn los productos de fibra o de fibra y picado para conformar los distintos conjuntos que confecciona la empresa. La FIBRA SUELTA O ABIERTA la obtenemos mediante dos caminos distintos: - como materia prima directamente preparada para incorporar al proceso productivo, con lo cual no tiene proceso previo de manipulacin o transformacin. - el segundo origen es a travs de balas de fibra (en sacos de aprox. 20 Kg. o prensadas y empaquetas con flejes de aprox. 250 Kg.), que necesitan, una vez desembaladas, un proceso de abertura o cardadura, de manera que se cargan en la cinta transportadora de la cardadora-llenadora y, a travs de la primera de ellas, se pasa por un rollo provisto de pas estratgicamente colocadas que se encargar de cardar la fibra, de manera que una vez sale de esta se encuentra en disposicin de ser utilizada para manufacturar o fabricar los distintos conjuntos. En la siguiente figura podemos ver un esquema de los diferentes pasos que siguen los productos calificados como SACOS y FIBRA SUELTA O ABIERTA dentro del proceso productivo.

Alumno: Ramn Pozuelo Sols

26

Experto Universitario en Mantenimiento de Medios e Instalaciones Industriales

Universidad de Sevilla, Curso 2.009- 2.010

Producto D. El producto TIPO D, con sus diferentes modelos, tiene como materia prima, al igual que el producto intermedio FIBRA SUELTA O ABIERTA, balas de fibra (en sacos de aprox. 20 Kg. o prensadas y empaquetas con flejes de aprox. 250 Kg.), que necesitan, una vez desembaladas, un proceso de abertura o cardadura, por lo que inicia su transformacin, en la cinta transportadora de la cardadora-llenadora y, a travs de la primera de ellas, se pasa por un rollo provisto de pas estratgicamente colocadas que se encargar de cardar la fibra. Terminado este proceso, la parte del producto que no se sigue manufacturando se convierte en producto terminado una vez que pasa por la llenadora, en la que se produce el llenado de sacos o bolsas en distintas caractersticas y dimensiones, segn las especificaciones del cliente. Productos E y F. Los productos TIPO E y TIPO F, con sus diferentes modelos, tienen como materia prima slo fibra suelta o abierta o sta mas picado, procediendo la primera tanto de la cardadora como del exterior, y el segundo de su fabricacin en la zona de transformacin de espuma, iniciando su transformacin, en la mezcladora de fibra, si el producto slo contiene fibra, o en la mezcladora de fibra y picado, si el producto lleva de ambos compuestos. En ambas mezcladoras el proceso consiste en mezclar y homogenizar, dotando al producto de las caractersticas especificas segn el tipo de modelo a fabricar. Terminado este proceso, el producto pasa a las remalladoras 1 2, en la que el producto sirve para llenar los sacos manufacturados anteriormente en la mesa de corte, segn las caractersticas y dimensiones del modelo a fabricar, y especificadas por el cliente. En la siguiente figura podemos ver un esquema de los diferentes pasos que siguen los productos calificados como TIPO D, E y F dentro del proceso productivo.

Alumno: Ramn Pozuelo Sols

27

Experto Universitario en Mantenimiento de Medios e Instalaciones Industriales

Universidad de Sevilla, Curso 2.009- 2.010

Productos G. El producto TIPO G, con sus diferentes modelos, tienen como materia prima el picado procedente de la fabricacin en la zona de transformacin de espuma, iniciando su transformacin, en la mezcladora de fibra y picado, ya que el producto que lleva picado slo se puede introducir en sta. El proceso, al igual que el descrito anteriormente, consiste en mezclar y homogenizar, dotando al producto de las caractersticas especificas segn el tipo de modelo a fabricar. Terminado este proceso, el producto pasa a las remalladoras 1 2, en la que el producto sirve para llenar los sacos manufacturados anteriormente en la mesa de corte, segn las caractersticas y dimensiones del modelo a fabricar, y especificadas por el cliente. En la siguiente figura podemos ver un esquema de los diferentes pasos que siguen el producto calificado como TIPO G dentro del proceso productivo.

Alumno: Ramn Pozuelo Sols

28

Experto Universitario en Mantenimiento de Medios e Instalaciones Industriales

Universidad de Sevilla, Curso 2.009- 2.010

5. MAQUINARIA Y PARMETROS DE MANTENIMIENTO. 5.1 TRANSFORMACIN DE ESPUMA DE POLIURETANO.

En la parte de transformacin de espuma de poliuretano, como hemos indicados anteriormente, encontramos la siguiente maquinaria: - 3 sierras verticales - 1 sierra horizontal. - 1 tupi o rectificadora. - 1 picadora. - 1 compresor. Las cinco primeras, las tres sierras verticales, la sierra horizontal y la tupi, se pueden estudiar conjuntamente, ya que son mquinas de corte y realizan una funcin similar, cortar y/o achaflanar los bloques de espuma, estando formadas y compuestas por elemento muy parecidos, mientras que la picadora, en menor medida, y el compresor tendrn tratamientos distintos a las anteriores.

5.1.1 Mquinas de Corte.

Las cinco mquinas de corte estn compuestas por dos mesas o tableros, uno de ellos fijo, que sirve como estructura, soporte y anclaje de la mquina, y el otro mvil, que sirve para mover y manipular los bloques de espuma hacia la cuchilla metlica, encargada de realizar el corte sobre el material. La nivelacin de la mquina y, por consecuencia, la correcta verticalidad de la cuchilla, se consigue mediante la manipulacin del roscado de los esprragos de anclaje. El tablero mvil se acciona a travs de un volante manual, situado en el frontal del mismo, que acta sobre un tornillo sin fin, de manera que al manipularlo vamos acercando o retirando el tablero para la realizacin de los distintos cortes en el material. La cuchilla de corte est accionada a travs de un motor elctrico, de potencia entre 2,20 y 3,70 kw segn la mquina, suministrando un nico rgimen de velocidad y transmitiendo la potencia a travs de un sistema de poleas y correas de distribucin. Adems, la cuchilla est provista de unos volantes de ajuste de tensin para dotarla de la necesaria para realizar el corte de manera correcta, ya que el material, segn la densidad que tenga, presentar mayor o menor resistencia. La instalacin posee un circuito elctrico de accionamiento, formado por una botonera con las funciones de marcha y paro.

Alumno: Ramn Pozuelo Sols

29

Experto Universitario en Mantenimiento de Medios e Instalaciones Industriales

Universidad de Sevilla, Curso 2.009- 2.010

Adems de estas caractersticas, la tupi o rectificadora, al producir productos de desecho muchos ms pequeos que los que se producen en las dems instalaciones, consta de un sistema de aspiracin de recogida de stos, formado por un aspirador, accionado mediante un motor elctrico, de 2,5 Kw., que succiona los restos a travs de un tubo de aspiracin flexible, llevndolos hasta una pequea caja metlica, de donde se recogen para llevar a la picadora. El conjunto aspirador, motor y tubo se encuentra protegido por un armazn metlico y la instalacin de aspiracin posee un circuito elctrico propio de accionamiento, formado por una botonera con las funciones de marcha y paro.

5.1.2 Picadora.

La parte principal de esta instalacin est compuesta por un cilindro metlico, de 1,20 m de longitud y 60 cm de dimetro, que sirve como depsito de los productos de desecho, con una cuchilla giratoria en la parte inferior del mismo, que es la encargada de cortar y trocear los restos que se encuentran en el interior. Los restos son llevados al interior del cilindro desde una tolva de abastecimiento a travs de un tubo de aspiracin y son prensados antes del corte mediante la accin de un pistn neumtico situado en la parte superior del depsito. En la parte inferior de este existe una tapa de descarga abatible que, tras su apertura, permite el desalojo del picado hacia bolsas o sacos de plstico en los que se transportar a la zona de fabricacin y manufactura de conjuntos de tapicera. El depsito se encuentra fijado, en posicin vertical, a la pared mediante 8 tornillos de anclaje, encontrndose su parte inferior a una altura de 1,5 del suelo y formando el pistn neumtico con l un nico conjunto. La tolva de abastecimiento, caja metlica de dimensiones 1,50x1,20x,0,80, se encuentra fijada al suelo mediante 4 pernos de anclaje. La cuchilla de corte y el sistema de aspiracin (aspirador) estn accionados a travs de un nico motor elctrico, de 6,7 Kw. potencia, suministrando un nico rgimen de velocidad. La potencia para el pistn neumtico se obtiene del compresor existente cerca de la instalacin y que llega al mismo a travs del circuito de aire comprimido existente. La instalacin posee un circuito elctrico de accionamientos de cuchilla y aspiracin separados, formado por una botonera con 2 funciones de marcha y paro, unos para la cuchilla y otros para la aspiracin.

Alumno: Ramn Pozuelo Sols

30

Experto Universitario en Mantenimiento de Medios e Instalaciones Industriales

Universidad de Sevilla, Curso 2.009- 2.010

5.1.3 Compresor.

Para abastecer, a travs del circuito de aire comprimido existente, el pistn de la picadora, tenemos un compresor de las siguientes caractersticas: - 3 CV/2,2 Kw. - 300 l/min. ; 18 m3/h - 230 V/2 polos/50 Hz (cos : 0,84)

5.2 FABRICACIN Y MANUFACTURA DE CONJUNTOS PARA TAPICERA.

En la parte de fabricacin y manufactura de conjuntos para tapicera, como hemos indicado anteriormente, encontramos la siguiente maquinaria: - 1 mesa de corte. - 1 cardadora-llenadora (con cinta transportadora). - 1 mezcladora de fibra. - 1 mezcladora de fibra y picado. - 2 remalladoras.

5.2.1 Mesa de Corte.

En ella, mediante el empleo de tijeras de corte y plantillas, se procede al corte y confeccin de la tela para la manufactura de los sacos de los conjuntos de tapicera. Tiene unas dimensiones de 2,50 m de largo por 1,5 de ancho, fijada al suelo a travs de 4 pernos de anclaje en cada una de sus cuatro patas. Contiene una pequea estructura que sostiene 4 tubos de iluminacin artificial fluorescente.

5.2.2 Cardadora-Llenadora.

La instalacin completa, formando un todo, consta de tres partes principales: 1) Una cinta transportadora, de 5 metros de longitud, como inicio del proceso, que abastece a la cardadora de material, una vez ha sido ste depositado de forma manual encima de aquella. La cinta est accionada a travs de un motor elctrico, de 20,0 Kw. de potencia, suministrando un nico rgimen de velocidad. 2) La cardadora o parte principal de la instalacin es una caja metlica de forma cbica en la que se produce el cardado o desbroce de las balas de fibra mediante la accin de una rollo giratorio provisto con pas estratgicamente colocadas que se encarga de cardar la fibra que le llega a travs de la cinta, y que est accionado a travs del mismo motor elctrico que alimenta a la cinta, de 20,0 Kw. de potencia, suministrando un nico rgimen de velocidad.

Alumno: Ramn Pozuelo Sols

31

Experto Universitario en Mantenimiento de Medios e Instalaciones Industriales

Universidad de Sevilla, Curso 2.009- 2.010

3) En ultimo lugar se encuentra la llenadora, caja metlica de forma cbica en la que se produce el llenado de bolsas o sacos de plstico mediante la accin de un sistema de aspiracin para la extraccin de material hacia ellos, formado por un aspirador accionado mediante un motor elctrico, de 1,5 kw, que succiona el material a travs de un tubo de aspiracin flexible. Las instalaciones estn fijadas al suelo a travs de pernos de anclaje. La instalacin posee dos circuitos elctricos de accionamiento de cinta-cardadora y llenadora separados, formado por una botonera con 2 funciones de marcha y paro, unos para la cinta-cardadora y para la llenadora.

5.2.3 Mezcladoras.

Las dos mezcladoras existentes, tanto la que slo mezcla fibra y la que se utiliza tanto para el mezclado de sta como para el picado o para mezcla de ambos, estn compuestas por tres partes bsicas, formado un todo: 1) Un sistema de aspiracin de recogida de material de una tolva de alimentacin, formado por un aspirador accionado mediante un motor elctrico, de 1,5 Kw., que succiona el material a travs de un tubo de aspiracin flexible, llevndolo hasta el cubo o cuerpo de la instalacin. 2) El cubo o parte principal de la instalacin es una caja metlica de forma cbica en la que se produce la mezcla de los distintos componentes mediante la accin de una pala giratoria en la parte inferior del mismo, que es la encargada de mezclar y cohesionar el material que se encuentra en el interior, y que est accionada a travs de un nico motor elctrico, de 4,0 Kw. potencia, suministrando un nico rgimen de velocidad. 3) Un sistema de aspiracin para la extraccin de material hacia las bolsas o sacos de plstico, previos a los sacos de tela, formado por un aspirador accionado mediante un motor elctrico, de 1,5 kw, que succiona el material a travs de un tubo de aspiracin flexible. Las instalaciones estn fijadas al suelo a travs de varios pernos de anclaje. La instalacin posee un circuito elctrico de accionamientos de aspiracin, pala y expulsin separados, formado por una botonera con 3 funciones de marcha y paro, unos para la aspiracin, otros para la cuchilla y otros para la expulsin.

Alumno: Ramn Pozuelo Sols

32

Experto Universitario en Mantenimiento de Medios e Instalaciones Industriales

Universidad de Sevilla, Curso 2.009- 2.010

5.2.4 Remalladoras.

Las dos mquinas remalladoras, o mquinas de coser, estn compuestas por una mesa o tablero, fijada al suelo a travs de 4 pernos de anclaje en cada una de sus cuatro patas, en la que se termina de coser y manufacturar los sacos de tela, previamente fabricados, con las bolsas o sacos de plstico procedentes de las mezcladoras con el material en su interior. Para la realizacin de este trabajo se utiliza una aguja de coser automtica, accionada mediante pedal y alimentada desde la red de alimentacin, de manera que se van realizando las distintas costuras necesarias en los sacos de tela para la finalizacin del producto. Contienen una pequea estructura que sostiene 4 tubos de iluminacin artificial fluorescente.

Alumno: Ramn Pozuelo Sols

33

Experto Universitario en Mantenimiento de Medios e Instalaciones Industriales

Universidad de Sevilla, Curso 2.009- 2.010

6. AMFE. 6.1 EQUIPO AMFE.

El equipo AMFE se compone de las siguientes personas: 1) Ramn Pozuelo, Ingeniero de Planta. 2) Cristbal Garca, Gerente de produccin y compras. 3) Paco Prez, Gerente administrativo y legal 4) Germn Barragn, Operario de Transformacin de Espuma. 5) Rafi Garrido, Operaria de Fabricacin y Manufactura de Conjuntos de Tapicera. El grupo elige como gua a Ramn Pozuelo, por ser el que ms experiencia aporta desde el punto de vista metodolgico, por lo que es el encargado de guiar al grupo de trabajo y proporcionarle la formacin necesaria para la realizacin del AMFE, adems de realizar trabajos de coordinacin desde el punto de vista organizativo dentro del mismo Entre todos los miembros del grupo se va estudiar el proceso y a proponer las distintas acciones correctoras, evaluando su eficacia en la adopcin y efectuando su seguimiento. Debido al pequeo tamao de la empresa, dos componentes del grupo AMFE son, a la vez, directivos y/o gerentes de la misma, por lo tendremos una amplia visin de todo el proceso.

6.2 IDENTIFICACIN DE PROCESO. OBJETIVOS.

El proceso a estudiar es el sistema y procedimientos de mantenimiento existentes en la empresa. El estado incipiente de la empresa y sus perspectivas de ampliacin y cambio ubicacin en un futuro muy prximo, aconsejan la realizacin de este AMFE, con el siguiente objetivo: Evaluacin inicial del sistema de mantenimiento de las instalaciones, estableciendo las bases para una futura correcta gestin del mantenimiento.

6.3 DIAGRAMAS DE FLUJO.

En las siguientes figuras podemos observar los diagramas de flujo de los distintos productos en las dos zonas de la empresa: - Transformacin de Espuma de Poliuretano. - Fabricacin y Manufactura de Conjuntos para Tapicera.

Alumno: Ramn Pozuelo Sols

34

Experto Universitario en Mantenimiento de Medios e Instalaciones Industriales

Universidad de Sevilla, Curso 2.009- 2.010

6.3.1 TRANSFORMACIN DE ESPUMA DE POLIURETANO.

Alumno: Ramn Pozuelo Sols

35

Experto Universitario en Mantenimiento de Medios e Instalaciones Industriales

Universidad de Sevilla, Curso 2.009- 2.010

6.3.2 FABRICACIN Y MANUFACTURA DE CONJUNTOS PARA TAPICERA.

6.4 TOMA DE DATOS.

No existen datos histricos, ya que no se ha existido un seguimiento de la gestin del mantenimiento, por lo que los nicos datos existentes son las horas aproximadas de trabajo de los operarios en cada instalacin, con lo que tenemos una idea del tiempo de funcionamiento de la maquinaria, y los protocolos de mantenimiento de la misma aportados por el fabricante.

Alumno: Ramn Pozuelo Sols

36

Experto Universitario en Mantenimiento de Medios e Instalaciones Industriales

Universidad de Sevilla, Curso 2.009- 2.010

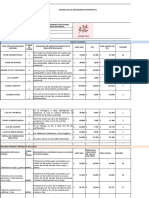

A continuacin mostramos unas tablas en las que reflejamos una serie de datos aproximados de horas de trabajo de operarios, horas de funcionamiento de las instalaciones y como se repartes esas horas entre las stas y los productos fabricados y viceversa.

6.4.1 HORAS DE TRABAJO Y FUNCIONAMIENTO DE MAQUINARIA EN LA TRANSFORMACIN DE ESPUMA DE POLIURETANO.

Alumno: Ramn Pozuelo Sols

37

Experto Universitario en Mantenimiento de Medios e Instalaciones Industriales

Universidad de Sevilla, Curso 2.009- 2.010

6.4.2 HORAS DE TRABAJO Y FUNCIONAMIENTO DE MAQUINARIA EN LA FABRICACIN Y MANUFACTURA DE CONJUNTOS DE TAPICERA.

6.5 FORMATO AMFE.

Con los datos mostrados y la documentacin existente procedemos a la ejecucin del formato AMFE, que mostramos a continuacin.

Alumno: Ramn Pozuelo Sols

38

Experto Universitario en Mantenimiento de Medios e Instalaciones Industriales

Universidad de Sevilla, Curso 2.009- 2.010

ANLISIS MODAL DE FALLOS Y EFECTOS

DE PROCESO

Producto: Proceso:

DE DISEO

Responsable:

MQUINAS DE CORTE

Especificacin:

Sierras verticales (3), Sierras Horizontales (1) y Tupi o Rectificadora (1)

EVALUACIN INICIAL DEL SISTEMA DE MANTENIMIENTO DE LAS INSTALACIONES

Operacin

Fecha:

Junio-Septiembre 2.010

Fecha:

Junio 2.010

1 2 3 4 5 6

Actuar sobre NPR>

7 8

40

9 10 11

Revisado:

Septiembre 2.010

12 13 14 15 16 17 18

Producto Esparragos de anclaje Carriles de tablero mvil Superficie tableros Volante manipulacin tablero mvil

Operacin /Funcin Ajuste de nivel de mesas y verticalidad de cuchilla Gua despalzamiento de tablero Apoyo de bloques, correcta manipulacin Avance y retroceso del tablero

Modo de Fallo Escesivo roscado del perno No desplazamiento, ajuste imperfecto Desalineacin de bloque Atasco

Efecto No rectitud en bloques, dimensiones erroneas Dimensiones errneas Dimensiones errneas Dimensiones muy errneas

Gravedad Caract. (S) Crticas 5

Causas Vibraciones, peso de maquinaria Suciedad

Ocurrencia (O) 1

Control Actual Ninguno

No Deteccin NPR (D) 8 40

Accin Correctora Medicin de nivel mensualmente Limpieza exhaustiva semanal

Acciones Responsable (S) (O) (D) Implantadas German Barragn (Operario) German Barragn (Operario) Medicin Quincenal Limpieza Semanal 5 1 2

Nuevo NPR 10

Limpieza superficial Limpieza superficial Limpieza superficial Ninguno

75

30

Suciedad

30 Limpieza exhaustiva semanal Limpieza exhaustiva mensual Engrase SAE 40 cada seis meses (segn Fabricante) Ajuste volantes semanal Revisin Visual y Afilado Mensual German Barragn (Operario) German Barragn (Operario) Servicio Externo German Barragn (Operario) German Barragn (Operario) Limpieza Semanal Limpieza Quincenal Engrase cada Seis Meses Ajuste Semanal Revisin y Afilado Mensual

Suciedad

42

14

7 Tornillo sinfn volante Movimiento del tablero Atasco, parada Dimensiones muy errneas, parada produccin

Suciedad

42

14

10

OJO!! Falta de engrase Volantes de ajuste en mal estado Afilado defectuoso

Ninguno

20

10

10

Rotura Cuchilla Cortar el material Desgaste Rodamientos y cojinetes trasmisin de potencia Correas y poleas transmisin de potencia Sustentacin sistema transmisin de potencia

Parada produccin Defecto grave en dimensiones Dimensiones errneas

10

OJO!!

Ninguno

60

10

10

Ninguno

120

16

Vibraciones, ruidos

Falta de engrase

Ninguno

80

Segn fabricante los rodamientos y cojinetes son del tipo blindado y autolubricados, por lo que no precisan de reposicin de engrase a lo largo de su vida. Revisin cada Seis meses Limpieza exhaustiva cada seis meses Servicio Externo Servicio Externo Revisin cada seis meses Limpieza cada seis meses 10 1 2 20

rotura Transmisin de potencia motorcuchilla

Parada produccin

10

OJO!!

Desgaste

Ninguno

160

vibraciones

Dimensiones errneas

Suciedad

Ninguno

80

10

Alumno: Ramn Pozuelo Sols

39

Experto Universitario en Mantenimiento de Medios e Instalaciones Industriales

Universidad de Sevilla, Curso 2.009- 2.010

ANLISIS MODAL DE FALLOS Y EFECTOS

DE PROCESO

Producto: Proceso:

DE DISEO

Responsable:

MQUINAS DE CORTE

Especificacin:

Sierras verticales (3), Sierras Horizontales (1) y Tupi o Rectificadora (1)

EVALUACIN INICIAL DEL SISTEMA DE MANTENIMIENTO DE LAS INSTALACIONES

Operacin

Fecha:

Junio-Septiembre 2.010

Fecha:

Junio 2.010

1 2 3 4 5 6

Actuar sobre NPR>

7 8

40

9 10 11

Revisado:

Septiembre 2.010

12 13 14 15 16 17 18

Producto

Operacin /Funcin

Modo de Fallo Rotura

Efecto Parada produccin Interrupcin produccin Parada produccin Interrupcin produccin Dimensiones errneas

Gravedad Caract. (S) Crticas 10 OJO!!

Causas Desgaste Suciedad, material

Ocurrencia (O) 1

Control Actual Ninguno Limpieza superficial Ninguno Limpieza superficial

No Deteccin NPR (D) 3 30

Accin Correctora Revisin cada Seis meses Limpieza exhaustiva semanal Revisin cada Seis meses Limpieza exhaustiva semanal

Aspas aspirador (tupi)

Aspirar productos de desecho Atasco

56

Tubo aspiracin (Tupi)

Rotura Gua desechos Atasco

10

OJO!!

Desgaste

30

Suciedad

56

Acciones Responsable (S) (O) (D) Implantadas Revisin Servicio cada seis 10 1 1 Externo meses German Limpieza Barragn 7 2 1 Semanal (Operario) Revisin Servicio cada seis 10 1 1 Externo meses German Limpieza Barragn 7 4 1 Semanal (Operario)

Nuevo NPR 10

14

10

28

Rodamientos y Sustentacin cojinetes de sistema motor motor elctrico elctrico Conexiones Funcionamiento Circuito del circuito Elctrico Cableado Circuito Elctrico Botonera Circuito Elctrico Proteccin del circuito

Vibraciones, ruidos

Falta de engrase

Ninguno

80

Segn fabricante los rodamientos y cojinetes son del tipo blindado y autolubricados, por lo que no precisan de reposicin de engrase a lo largo de su vida. Revisin anual Revisin anual Revisin anual Revisin anual Limpieza exhaustiva semanal Servicio Externo Servicio Externo Servicio Externo Servicio Externo German Barragn (Operario) Revisin Anual Revisin Anual Revisin Anual Revisin Anual Limpieza Semanal 10 10 7 10 7 1 1 1 1 1 1 2 3 1 1 10 20 21 10 7

Parada elctrica Parada produccin Parada produccin Parada elctrica Interrupcin produccin Parada produccin

10 10 7 10 7

OJO!! OJO!!

Conexiones errneas Desgaste Suciedad

1 2 3 2 3

Ninguno Ninguno Limpieza superficial Ninguno Limpieza superficial

2 2 5 2 5

20 40 105 40 105

OJO!!

Desgaste Suciedad

Accionamiento del Parada elctrica Cirucito

Interrupcin produccin

Alumno: Ramn Pozuelo Sols

40

Experto Universitario en Mantenimiento de Medios e Instalaciones Industriales

Universidad de Sevilla, Curso 2.009- 2.010

ANLISIS MODAL DE FALLOS Y EFECTOS

DE PROCESO

Producto: Proceso:

DE DISEO

Responsable:

PICADORA

Especificacin:

Picadora

EVALUACIN INICIAL DEL SISTEMA DE MANTENIMIENTO DE LAS INSTALACIONES

Operacin

Fecha:

Junio-Septiembre 2.010

Fecha:

Junio 2.010

1 2 3 4 5 6

Actuar sobre NPR>

7 8

40

9 10 11

Revisado:

Septiembre 2.010

12 13 14 15 16 17 18

Producto

Operacin /Funcin

Modo de Fallo Rotura

Efecto Parada produccin Interrupcin produccin Parada produccin Interrupcin produccin Parada produccin Dimensiones errneas Interrupcin produccin Parada produccin Mala compactacin Parada produccin Mala compactacin Mala compactacin

Gravedad Caract. (S) Crticas 10 OJO!!

Causas Desgaste

Ocurrencia (O) 1

Control Actual Ninguno Limpieza superficial Ninguno Limpieza superficial Ninguno

No Deteccin NPR (D) 3

Aspas aspirador

Aspirar productos de desecho Atasco

Suciedad

Rotura Tubo aspiracin Gua desechos Atasco

10

OJO!!

Desgaste

Suciedad

Rotura Cuchilla giratoria

10

OJO!!

Desgaste Afilado defectuoso Suciedad, material

Cortar el material

Desgaste

Ninguno Limpieza superficial Ninguno

Atasco VisagraTapa abatible Abrir tapa para vaciado material

Atasco Movimiento Errtico Atasco Disminucin de fuerza Fugas

10

OJO!!

Suciedad, material Falta de presin

Ninguno

Pistn neumatico

Compactacin de material antes del corte

10

OJO!!

Suciedad

Ninguno

Suciedad interna Deterioro vlvulas

Ninguno

Ninguno

Acciones Responsable (S) (O) (D) Implantadas Revisin Servicio Revisin cada 30 cada seis 10 1 1 Seis meses Externo meses Limpieza German Limpieza 56 exhaustiva Barragn 7 2 1 Semanal semanal (Operario) Revisin Servicio Revisin cada 30 cada seis 10 1 1 Seis meses Externo meses Limpieza German Limpieza 56 exhaustiva Barragn 7 4 1 Semanal semanal (Operario) Revisin Servicio Revisin cada 30 cada seis 10 1 1 Seis meses Externo meses Revisin y German Revisin Visual y 75 Afilado Barragn 8 2 1 Mensual Afilado (Operario) Mensual Limpieza German Limpieza 56 exhaustiva Barragn 7 2 1 Semanal semanal (Operario) Limpieza German Limpieza 40 exhaustiva Barragn 7 2 1 Semanal semanal (Operario) German Revisin 72 Revisin diaria Barragn 3 3 2 diaria (Operario) Limpieza German Limpieza 120 exhaustiva Barragn 10 2 1 Semanal semanal (Operario) Limpieza Servicio Limpieza 48 exhaustiva 3 2 2 Externo Trimestral trimestral Limpieza Servicio Limpieza 72 exhaustiva 3 3 2 Externo Trimestral trimestral

Accin Correctora

Nuevo NPR 10

14

10

28

10

16

14

14

18

20

12

18

Alumno: Ramn Pozuelo Sols

41

Experto Universitario en Mantenimiento de Medios e Instalaciones Industriales

Universidad de Sevilla, Curso 2.009- 2.010

ANLISIS MODAL DE FALLOS Y EFECTOS

DE PROCESO

Producto: Proceso:

DE DISEO

Responsable:

PICADORA

Especificacin:

Picadora

EVALUACIN INICIAL DEL SISTEMA DE MANTENIMIENTO DE LAS INSTALACIONES

Operacin

Fecha:

Junio-Septiembre 2.010

Fecha:

Junio 2.010

1 2 3 4 5 6

Actuar sobre NPR>

7 8

40

9 10 11

Revisado:

Septiembre 2.010

12 13 14 15 16 17 18

Producto

Operacin /Funcin

Modo de Fallo

Efecto Mala compactacin Parada produccin

Gravedad Caract. (S) Crticas 3

Causas Desgaste Vstago

Ocurrencia (O) 2

Control Actual Ninguno

No Deteccin NPR (D) 9 54

Accin Correctora Revisin Trimestral Revisin diaria

Acciones Responsable (S) (O) (D) Implantadas Servicio Externo German Barragn (Operario) Revisin Trimestral Revisin diaria 3 2 2

Nuevo NPR 12

Aspas Pistn aspirador neumatico

Compactacin de Aspirar productos material antes del Fallo en vstago de desecho corte

10

OJO!!

Desgaste Vstago

Ninguno

90

10

20

Rodamientos y Sustentacin cojinetes de sistema motor motor elctrico elctrico Conexiones Funcionamiento Circuito del circuito Elctrico Cableado Circuito Elctrico Botonera Circuito Elctrico Proteccin del circuito

Vibraciones, ruidos

Dimensiones errneas

Falta de engrase

Ninguno

80

Segn fabricante los rodamientos y cojinetes son del tipo blindado y autolubricados, por lo que no precisan de reposicin de engrase a lo largo de su vida. Revisin anual Revisin anual Revisin anual Revisin anual Limpieza exhaustiva semanal Servicio Externo Servicio Externo Servicio Externo Servicio Externo German Barragn (Operario) Revisin Anual Revisin Anual Revisin Anual Revisin Anual Limpieza Semanal 10 10 7 10 7 1 1 1 1 1 1 2 3 1 1 10 20 21 10 7

Parada elctrica Parada produccin Parada produccin Parada elctrica Interrupcin produccin Parada produccin

10 10 7 10 7

OJO!! OJO!!

Conexiones errneas Desgaste Suciedad

1 2 3 2 3

Ninguno Ninguno Limpieza superficial Ninguno Limpieza superficial

2 2 5 2 5

20 40 105 40 105

OJO!!

Desgaste Suciedad

Accionamiento del Parada elctrica Cirucito

Interrupcin produccin

Alumno: Ramn Pozuelo Sols

42

Experto Universitario en Mantenimiento de Medios e Instalaciones Industriales

Universidad de Sevilla, Curso 2.009- 2.010

ANLISIS MODAL DE FALLOS Y EFECTOS

DE PROCESO

Producto: Proceso:

EVALUACIN INICIAL DEL SISTEMA DE MANTENIMIENTO DE LAS INSTALACIONES

DE DISEO

Responsable:

COMPRESOR (y Circuito Neumtico)

Especificacin:

Compresor y Circuito Neumtico

Operacin

Fecha:

Junio-Septiembre 2.010

Fecha:

Junio 2.010

1 2 3 4 5 6

Actuar sobre NPR>

7 8

40

9 10 11

Revisado:

Septiembre 2.010

12 13 14 15 16 17 18

Producto

Operacin /Funcin

Modo de Fallo Generacin Errtica Atasco

Efecto Ruidos "fluctantes" Parada produccin Ruidos "fluctantes" Parada produccin Mala compactacin Mala compactacin Mala compactacin

Gravedad Caract. (S) Crticas 3

Causas Falta de presin

Ocurrencia (O) 3

Control Actual Ninguno

No Deteccin NPR (D) 8 72

10

OJO!!

Suciedad

Ninguno

120

Compresor

Generacin de aire comprimido "Fallos"

Suciedad interna

Ninguno

72

"Parada"

10

OJO!!

Deterioro

Ninguno

240

Fugas Circuito Neumtico Abastecimeinto de Aire Comprimido

Golpes, deterioro

Ninguno

72

Atasco

Obturaciones

Ninguno

72

"Rotura"

10

OJO!! Suciedad interna

Ninguno

240

Acciones Responsable (S) (O) (D) Implantadas German Revisin Revisin diaria Barragn 3 3 2 diaria (Operario) Limpieza Servicio Limpieza exhaustiva 10 2 1 Externo Trimestral trimestral Revisin German Revisin exhaustiva Barragn 3 2 2 diaria diaria (Operario) Revisin Servicio Revisin exhaustiva 10 2 1 Externo Trimestral trimestral German Revisin Revisin diaria Barragn 3 3 2 diaria (Operario) Purga German Purga exhaustiva Barragn 3 3 2 Semanal semanal (Operario) Revisin Servicio Revisin exhaustiva 10 2 1 Externo Trimestral trimestral

Accin Correctora

Nuevo NPR 18

20

12

20

18

18

20

*NOTA: El compresor y el circuito neumtico tienen la entidad suficiente como para hacer un AMFE para ellos solos , tema que se sale de nuestro objetivo. Por ello nos hemos centrado en los principales fallos o

incidencias que son capaces de detectar los operarios

Alumno: Ramn Pozuelo Sols

43

Experto Universitario en Mantenimiento de Medios e Instalaciones Industriales

Universidad de Sevilla, Curso 2.009- 2.010

ANLISIS MODAL DE FALLOS Y EFECTOS

DE PROCESO

Producto: Proceso:

EVALUACIN INICIAL DEL SISTEMA DE MANTENIMIENTO DE LAS INSTALACIONES

DE DISEO

Responsable:

MESA DE CORTE Y REMALLADORAS

Especificacin:

Mesa de Corte, Remalladora 1 y Remalladora 2