Chantiers Lean Manufacturing 1

Diunggah oleh

Jaouad JadHak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Chantiers Lean Manufacturing 1

Diunggah oleh

Jaouad JadHak Cipta:

Format Tersedia

Lean Manufacturing

Chantiers & Formations Accompagnement

Consulting Centre

42 rue de Varize 28000 Chartres. Tl: 06 63 06 35 48 Email : contact@consulting-centre.com EURL - RCS Chartres Capital 10 000 - SIRET 480 441 740 00010

Sommaire

1. Un programme de formation/accompagnement adapt vos besoins 3 2. Les neuf ateliers LEAN MANUFACTURING ............................................. 4 4. Le plus de nos chantiers LEAN MANUFACTURING ............................. 13

2/13

Consulting Centre

1. Un programme de formation/accompagnement adapt vos besoins

1.1 Votre besoin

Vous souhaitez dployer une dmarche Lean dans votre entreprise. Vous voulez vous appuyer sur votre encadrement intermdiaire : responsable UAP puis des superviseurs, team leader et des oprateurs de production. Vous souhaitez ensuite tre accompagn pour la ralisation des chantiers Lean afin davoir des rsultats concrets et rapides.

1.2 Notre rponse

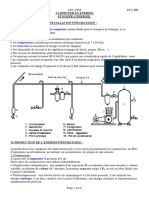

Notre rponse se dcompose volontairement autour de neuf ateliers Lean. Le choix dun ou de plusieurs ateliers dpendra de ltat initial de votre outil de production et de l o vous voulez aller en terme de rsultats oprationnels et donc de changement. Cette proposition vous permet de voir ce quil est possible de faire et servira de base pour des discussions ultrieures afin de rpondre parfaitement votre problmatique.

Les bases du Lean 5S Hoshin Cellule en flux continu

VSM Jidoka ou QRQC Heijunka Niveler mix et volume

Chasse aux gaspillages SMED Supermarch flux de matire

Les neuf ateliers Lean Manufacturing

3/13

Consulting Centre

2. Les neuf ateliers LEAN MANUFACTURING

2.1. Atelier Sensibiliser : Les bases du Lean Manufacturing

Cet atelier, trs pratique, est tout particulirement destin aux quipes de direction et aux personnes charges du dploiement ou de lanimation du Lean management sur le terrain. Nous avons aussi sensibilis plus de trois cents oprateurs au Lean Manufacturing via cette formation. Description Les participants sont mis en situation travers un jeu qui reprend la structure classique dune usine de production. A travers leur volont damlioration continue des rsultats financiers, ils dcouvriront les principes de la gestion du changement travers le Lean Manufacturing. Ils sapercevront aussi que les outils ne servent rien si ltat desprit de lhomme ne change pas. Droulement Latelier se droule sur une journe, et consiste transformer une chane dassemblage, par tapes successives. La premire partie de la journe est consacre mettre en uvre les basiques des conditions du juste temps et de lauto qualit en abordant les outils de management visuels tels que : - Bacs rouges - Pice pice - Flux tir - Arrt au premier dfaut - Zones de prparation camion - Takt time La deuxime partie de la journe est plus centre sur limplication des oprateurs dans lamlioration continue une fois que les conditions du juste temps sont en place : - Standards de travail - Equilibrage - Poka-yoke - Kaizen Dure : 1 jour Nombre de personnes maximum : 14 personnes

4/13

Consulting Centre

2.2. Atelier Voir et Donner envie : VSM

Cet atelier est plus particulirement destin lencadrement de production, aux responsables Lean (systme de production), aux responsables supply chain et lencadrement des services supports. Description : La carte du flux de valeur (Value Stream Mapping ou MIFA) est un des documents de base des transformations Lean. Latelier Voir et Donner envie sappuie sur louvrage de rfrence : Bien voir pour mieux grer de Mike Rother et John Shook du Lean Enterprise Institute. Une carte du flux de valeur reprsente aussi bien les flux dinformations que les flux de matires tout au long du processus optimiser et en indique les valeurs cls. La cartographie est ltape initiale critique dune transformation Lean. Cette tape consiste cartographier la situation actuelle, puis, imaginer, dessiner et raliser la situation cible pour amliorer le flux global de valeur la fois pour vos clients et aussi pour votre entreprise. Droulement : Cet atelier vous permettra de modifier votre "regard des gaspillages" et votre "regard du flux. Vous apprendrez voir le flux de valeur complet pour une famille particulire de produits, cartographier le flux de valeur, puis identifier et liminer les gaspillages ou Muda. Enfin, vous saurez reconnatre un flux de valeur Lean et concevoir un plan dactions pour obtenir les rsultats attendus. Les thmes traits par latelier sont les suivants : Choisir dans quelle direction faire porter les efforts damlioration. Cibler les activits Kaizen pour des impacts plus forts et plus prennes. Comprendre des interactions entre les flux de matires et dinformations. Visualiser les amliorations globales plutt que des amliorations ponctuelles. Dfinir un programme de transformation Lean pour atteindre une situation cible. Faire partager aux oprateurs, aux techniciens et aux managers, une vision, un objectif, un langage et un processus damlioration continue, en commun. Dure : 4 jours Nombre de personne maximum : 8 personnes

5/13

Consulting Centre

2.3. Atelier Kaizen : Chasse aux Gaspillages

Cet atelier, est destin aux quipes de direction mais aussi toutes les personnes qui seront impliques dans la dmarche Lean. Lensemble du personnel doit tre capable de dtecter les gaspillages pour les liminer. Objectif : Etre capable de dtecter les sept types de gaspillage au quotidien dans son travail puis de mettre en place les actions damlioration Droulement : Cette formation se ralise en 3 phases : Prparation de latelier Animation de latelier Conduite du changement. Lobjectif est double : mener bien un Atelier Kaizen avec des rsultats oprationnels concrets et la formation de futurs leader de chantier Kaizen. Vous serez ainsi autonome pour vos futurs chantiers. Jour 1 et 2 : Prparation du chantier avec les futurs leaders de chantiers Kaizen : Choix du secteur dintervention puis rcupration des informations suivante :

Check Lit de prparation d'un chantier Kaizen

Data Lay out du secteur Photos du secteur VSM du secteur Temps de cycle du process actuel Analyse de la demande client - Takt Time Typologie des commandes Organisation de la zone : nombre de personne et support Rejet, Reworke, OEE, Change over data Description de la famille de produits manufacturs Nombre moyen de chgt de srie par jour Historique de production Liste des problmes courants Projet d'amelioration en cours Indicateurs et objectif du secteur Consignes de scurit du secteur Fait ? (x)

Jour 3 et 4 : Chaque journe se dcompose dune partie de formation en salle : 3 heures puis le reste dans latelier. En salle : Explication dun processus de fabrication avec les 4 oprations : Fabrication Transport Contrle- Stockage. Puis prsentation de la dcomposition dune opration. Prsentation des 7 types de gaspillage. Impact de ces gaspillages dans la chane de valeur. Dans latelier : ralisation dune muda walk (chasse aux gaspillages) en groupe avec le formateur pour apprendre voir les gaspillages sur un secteur datelier. Ralisation dun diagramme spaghetti, dcomposition du droulement du processus et mthodologie pour rechercher des solutions pour supprimer les gaspillages, ralisation dun Standard de travail, chrono analyse des postes de travail. Ralisation dun plan dactions pour suivre lavancement du chantier. Jour 5 : Accompagner le changement deux mois aprs le chantier

Dure : 5 jours Nombre de personnes : Groupe maximum de 6 personnes

6/13

Consulting Centre

2.4. Atelier JIDOKA ou QRQC: Quick Response For Quality Control.

Le JIDOKA est le deuxime pilier du LEAN et le moins connu : Construire la Qualit. Cet atelier est destin aux quipes oprationnelles Production dans un premier temps, puis services supports. Objectif : Etre capable de rsoudre efficacement les problmes. Droulement : Prsentation des principes de QRQC : Les trois rels : SanGenShugi La vitesse de raction Les standards Larticulation entre les QRQC ligne, UAP, Usine. La rsolution de problmes avec le FTA et les 5W. Chaque journe se dcompose en 25% dapport thorique et la mise en application sur un cas rel de problme. Une intersession dune semaine entre les trois journes sera ncessaire pour raliser les actions. Attention : cette formation ncessite au pralable de vrifier lexistence de standard de travail et de standard de raction, la disponibilit des pices NOK, la traabilit machine, matire et homme, la vrification capabilit (R&R) du systme de mesure Droulement des actions sur le gemba : Jour 1 : Prparation du QRQC Jour 2 : D1 : Lancement du QRQC UAP sur le terrain. Membre de lquipe. Description du problme : * Est : Pices dfectueuses? Problme? Qui a dtect, o et comment? Qui a cr, o et comment * Nest pas & Diffrences : Diffrences entre emplacements du dfaut, oprateurs, machines, rfrences, quipes, jours. Pour cette tape il faut que les datas, les pices bonnes, les pices mauvaises, les machines soient disponibles D2 : Risques sur produit et process similaires D3 : Scurisation et mesures conservatoires Indicateurs de suivi. Jour 3 : D4 : Recherche des causes probables de non-dtection du dfaut D4 : Plan dinvestigation pour confirmer / infirmer les causes probables de non-dtection. D5 : Recherche sur le terrain des causes probables de cration du dfaut D5 : Plan dinvestigation pour confirmer / infirmer les causes probables de cration du dfaut. Jour 4 : D6 : recherche des solutions et laboration du plan dactions pour rduire les causes de non-dtection. D6 : recherche des solutions et laboration du plan dactions pour rduire les causes de cration. D7 : prparation et mise en oeuvre sur le terrain des actions ralisables dans le temps disponible pour la non-dtection et la cration des dfauts. D8 : Prsentation et ralisation des actions de capitalisation : objectif atteint, oprateurs informs, documents au poste jour, AMDEC jour, plan de contrle jour, standards de conception jour.

Dure : 4 jours Nombre de personnes : 12 personnes maximum

7/13

Consulting Centre

2.5. Atelier 5S : Remise niveau

On ne peut dmarrer un projet LEAN sans faire une tape 5S au pralable. Lobjectif est de supprimer les gaspillages : perte de temps et dplacement inutiles. Faire du 5S la fois dans latelier mais aussi sur les processus. Objectif : Rehausser le standard 5S mais aussi travailler sur la standardisation des postes de travail Droulement : Cette formation se droule 30% en salle pour rappeler les fondamentaux du 5S puis les participants se spareront en deux sous groupes pour raliser deux chantiers 5S. Le programme de Formation/Action : Jour 1 : Les bases du 5S, Supprimer et Nettoyer Quest ce quun atelier visuel ? Quest-ce que le 5S ? Pourquoi le 5S ? Tous les outils pour grer un projet 5S Supprimer linutile : Reprer et supprimer linutile : mthode des tiquettes et de la ZAD. Mise en application sur deux chantiers 5S dans les ateliers Nettoyer Rechercher et liminer les sources de salissures : le nettoyage valeur ajoute. Mise en application sur deux chantiers 5S dans les ateliers Ranger Dfinir et formaliser des rgles dorganisation Mise en application sur deux chantiers 5S dans les ateliers Jour 2 et 3 : Standardiser et Amliorer Dfinir des standards de travail du type TWI, standard de raction et du management visuel. Savoir faire des audit 5S Mise en application sur deux chantiers 5S dans les ateliers Prsentation au Comit de Direction des deux chantiers 5S

Dure : 3 Jours Nombre de personnes : 10 personnes maximum.

8/13

Consulting Centre

2.6. Atelier SMED

Un projet LEAN passe ncessairement par la rduction de la taille des lots et donc une augmentation des changements de srie. Lidal tant dtre en flux une pice pour mettre en valeur les problmes afin de les rsoudre. Il est donc ncessaire de faire du SMED pour rduire les temps de changement de srie. Objectif : Etre capable dappliquer une dmarche systmatique danalyse des arrts entre 2 productions pour augmenter la productivit des quipements et rduire les tailles de lots dans un process Droulement : Cette formation se droule 10% en salle pour une formation active. Nous recommandons la mise en uvre dun chantier dapplication, sur le terrain, pour les 90% restant de la formation Le programme de formation / action Jour 1 : Formation la mthode SMED autour dun jeu pdagogique : le kit SMED , pour dcouvrir la mthode et lappliquer intgralement sur un changement de srie taille rduite. Jour 2 : Cadrage dun chantier dapplication en atelier (quipement, participants, objectif, impact sur les tailles de lot et la planification, animation, organisation du planning du projet SMED) Observation complte dun changement de srie avec film et/ou observations chronomtres sur lquipement choisi Jour 3 : Dcortiquer les observations et rpartir les tches associes au changement de srie (en interne : machine larrt ; et externe : pouvant tre ralises machine en marche) Jour 4 : Organiser les tches qualifies externes dans latelier (prparation, points de coordination entre les acteurs, check-list de dmarrage, ) et mesurer les gains au quotidien. Animer le plan daction. Approfondir les analyses et les mesures terrain pour externaliser un maximum de tches initialement classes en interne . Animer le plan daction. Jour 5 : Faire le bilan du chantier dapplication et proposer les actions dployer sur les quipements similaires. Valider avec la planification lintgration des rsultats dans le calcul des tailles de lot et lorganisation de la production

Dure : 5 jours pour un groupe Nombre de personnes : 8 10 personnes

9/13

Consulting Centre

2.7. Atelier Hoshin : Crer une cellule en flux continu

Cet atelier est destin la fois aux personnes charges du dploiement ou de lanimation du Lean sur le terrain mais aussi aux oprateurs dont les postes de travail seront modifis. Description Cet atelier est ax sur la ralisation des actions Lean. Lobjectif tant de crer une cellule en flux continu. Le premier jour, les participants sont forms sur les principes de la cellule en flux continu (Plan). Puis trois boucles PDCA sont ralises avec un espace dune semaine entre chaque boucle (Do). Le formateur revient trois fois une journe entire pour faire le point sur les acquis puis il dfinit avec lquipe les amliorations effectuer (Check et Adapt). Droulement Les points raliss sont : Dtermination du Takt Time Analyse du process Elimination des gaspillages dans ce process (Kaizen Paper) Mesure des temps de cycle (homme/machine) : ralisation des standards de travail Equilibrage des tches Les quipements peuvent-ils atteindre le tackt time ? Besoin ou pas dautomation sur les quipements ? Modification des machines ou pas ? Cration du layout du flux Dplacement des machines pour raliser la cellule. Mise en place de racks dynamiques (Besoin dinvestissement ?) Mise en place dindicateurs visuels de performance et daudit pour lamlioration continue Dure : 5 jours. Nombre de personnes maximum : 8 personnes

10/13

Consulting Centre

2.8. Atelier Heijunka : Niveler le mix des produits et le volume

Cet atelier est destin la fois aux personnes charges du dploiement ou de lanimation du Lean sur le terrain mais aussi aux oprateurs dont les postes de travail seront modifis. Le responsable du service logistique devra tre prsent. Description Cet atelier est ax sur la ralisation des actions Lean. Lobjectif tant de niveler le mix des produits et le volume de telle manire rduire les variations sur les lignes de production. Le premier jour, les participants sont forms sur les principes de nivellement, de la gestion des stocks et des cartes Kanban (Plan). Puis trois boucles PDCA sont ralises avec un espace dune semaine entre chaque boucle (Do). Le formateur revient trois fois une journe entire pour faire le point sur les acquis puis il dfinit avec lquipe les amliorations effectuer (Check et Adapt). Droulement Les points raliss sont : Calcul du niveau de stock ncessaire pour lisser la production Mise en place du stock produits finis. Calcul du pitch Cration du processus rgulateur Construction de la bote Heijunka Mise en place des cartes kanban entre PF et Cellule Mesure des temps dacheminement produits finis-bote vide-Cellule Dfinition dun standard de transport sur la boucle produits finis Mise en place dindicateurs visuels de performance et daudit pour lamlioration continue Dure : 5 jours. Nombre de personnes maximum : 8 personnes

11/13

Consulting Centre

2.9. Atelier Supermarch : Crer un flux de matire

Cet atelier est destin la fois aux personnes charges du dploiement ou de lanimation du Lean sur le terrain mais aussi aux oprateurs dont les postes de travail seront modifis. Le responsable du service logistique devra tre prsent. Description Cet atelier est ax sur la ralisation des actions Lean. Lobjectif tant de crer un flux de matire sur lensemble de la chane de valeur choisie. Le premier jour, les participants sont forms sur les principes du flux de matire (Plan). Puis trois boucles PDCA sont ralises avec un espace dune semaine entre chaque boucle (Do). Le formateur revient trois fois une journe entire pour faire le point sur les acquis puis il dfinie avec lquipe les amliorations effectuer (Check et Adapt).

Droulement Les points raliss sont : Construction du Plan Pour Chaque Pice (PPCP) Calcul du niveau de stock pour chaque pice matire premire Mise en place de racks dynamiques (Besoin dinvestissement ?) Mise en place de chariot de transport (Petit train SiderWater : Besoin dinvestissement ?) Numrotation des emplacements de stockage MP Cration dune route dapprovisionnement MP : mise en place du standard Mise en place dindicateurs visuels de performance et daudit pour lamlioration continue Dure : 5 jours. Nombre de personnes maximum : 8 personnes

12/13

Consulting Centre

4. Le plus de nos chantiers LEAN MANUFACTURING

1. Consulting Centre sengage dans une garantie de service dune dure de 1 an, pour rpondre par mail sous 48h toutes vos questions concernant le thme de la mission. La condition est que vous dsigniez un unique correspondant pour Consulting Centre. 2. Consulting Centre cre un rpertoire ddi pour votre entreprise sur le site www.consulting-centre.com Laccs de ce site se fait par login/password. Vous trouverez sur ce rpertoire la base de donnes Questions/Rponses lies au sujet de la mission et les supports de formation sous format .pdf

13/13

Consulting Centre

Anda mungkin juga menyukai

- Mécanique Des Roches Et Travaux Sou TerrainsDokumen83 halamanMécanique Des Roches Et Travaux Sou TerrainsNguyen Dang Hanh93% (15)

- Notice SKR200Dokumen22 halamanNotice SKR200didier bernardBelum ada peringkat

- E Classification de MortierDokumen2 halamanE Classification de MortierVictor Fon EtotBelum ada peringkat

- TP TypeScriptDokumen8 halamanTP TypeScriptluna004lovegoodBelum ada peringkat

- EnersysDokumen27 halamanEnersystewngom-1Belum ada peringkat

- Série 1 PDFDokumen3 halamanSérie 1 PDFAz-eddine KaibaBelum ada peringkat

- Transformateurs TPC Pour Reseaux AeriensDokumen4 halamanTransformateurs TPC Pour Reseaux AeriensEdgard Adán Cieza EstelaBelum ada peringkat

- Le Tube Multicouche-12Dokumen55 halamanLe Tube Multicouche-12Bassime Zak100% (1)

- L'ExtrusionDokumen13 halamanL'ExtrusionAnass Merbouh100% (1)

- 08Dokumen16 halaman08HakimBelum ada peringkat

- TD5Dokumen4 halamanTD5JassemBelum ada peringkat

- Alimenter en Energie-16Dokumen6 halamanAlimenter en Energie-16Youssef RafikiBelum ada peringkat

- Chaitre II .Techniques Utilisées en MaintenanceDokumen18 halamanChaitre II .Techniques Utilisées en MaintenancezachazetBelum ada peringkat

- Fiche Technique Premix C500 FR V14Dokumen2 halamanFiche Technique Premix C500 FR V14LucasBelum ada peringkat

- Les AciersDokumen2 halamanLes AciersZaarad ZakariaBelum ada peringkat

- Révision Sectionneur Porte-Fusibles Document ÉlèveDokumen2 halamanRévision Sectionneur Porte-Fusibles Document ÉlèvemellllaikhagBelum ada peringkat

- Le RaclageDokumen110 halamanLe RaclageSahyuo Buo100% (4)

- Base de Données.Dokumen270 halamanBase de Données.Jesuyon100% (3)

- SLCI CorrecteursDokumen13 halamanSLCI CorrecteursAbBelum ada peringkat

- Mise en Place D'une Solution VPN Entre Deux SitesDokumen32 halamanMise en Place D'une Solution VPN Entre Deux SitesSaid Ait Mansour100% (7)

- Le Soudage A ArcDokumen18 halamanLe Soudage A ArcMohamed El Hadi RedjaimiaBelum ada peringkat

- Corrige Exam Optiq Geom MPC Session1 2021Dokumen8 halamanCorrige Exam Optiq Geom MPC Session1 2021Achfakidine JaovitahermannBelum ada peringkat

- Esi 2cpi Emd3 sdf1Dokumen5 halamanEsi 2cpi Emd3 sdf1BoualemDjillaliBelum ada peringkat

- Demarage TksDokumen9 halamanDemarage TksKawtar BenkaddourBelum ada peringkat

- Guide D - Audit Des SI - VFDokumen287 halamanGuide D - Audit Des SI - VFYamadou DiopBelum ada peringkat

- 284 03 Fonction DemarrageDokumen20 halaman284 03 Fonction Demarrageسعيد الغندورBelum ada peringkat

- Présentation Routes Et Voiries - Chaussée - 2021-2022Dokumen163 halamanPrésentation Routes Et Voiries - Chaussée - 2021-2022Omar ZnadBelum ada peringkat

- Travaux DirigesDokumen19 halamanTravaux Dirigeszeric njtackeBelum ada peringkat

- La Fondation Prada - OMA - PDFDokumen24 halamanLa Fondation Prada - OMA - PDFMatheus RennoBelum ada peringkat

- Extr Guide Eurocode Poutres Dalles Continues en Beton Arme PDFDokumen8 halamanExtr Guide Eurocode Poutres Dalles Continues en Beton Arme PDFf_berroug538Belum ada peringkat