Leccion10 PLASTICOS Extrusion

Diunggah oleh

Marta MarquesJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Leccion10 PLASTICOS Extrusion

Diunggah oleh

Marta MarquesHak Cipta:

Format Tersedia

1

LECCION 10.- PLASTICOS / EXTRUSIN.

0.- Introduccin al procesado de polimeros.

La tecnologa de la transformacin o procesado de polmeros tiene como finalidad obtener objetos y

piezas de formas predeterminadas y estables, cuyo comportamiento sea adecuado a las aplicaciones a

las que estn destinados.

Una de las caractersticas ms destacadas de los materiales plsticos es la gran facilidad y economa con la

que pueden ser procesados a partir de unas materias primas convenientemente preparadas, a las que se

les han aadido los pigmentos, cargas y aditivos necesarios para cada aplicacin. En algunos casos

pueden producirse artculos semi-acabados como planchas y barras y posteriormente obtener la forma

deseada usando mtodos convencionales tales como mecanizado mediante mquinas herramientas y

soldadura.

Sin embargo, en la mayora de los casos el producto final, que puede ser bastante complejo en su forma, se

obtiene en una sola operacin, con muy poco desperdicio de material, como por ejemplo la fabricacin de

tubera por extrusin (proceso continuo) o la fabricacin de telfonos por moldeo por inyeccin (ciclo

repetitivo de etapas).

Los polmeros termoplsticos suelen trabajarse previamente fundidos o reblandecidos por efecto

simultneo de la aplicacin de calor, presin y esfuerzos de cizalla.

Las tcnicas ms utilizadas son la de extrusin y la de moldeo por inyeccin. Estas y otras tcnicas

pueden verse en la figura 0.1.

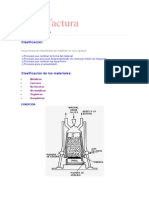

Extrusin.

En la extrusin el material plastificado fluye por una boquilla que lo conforma y el enfriamiento se

efecta a la salida de la misma, en contacto con el aire, agua o una superficie fro. El mtodo es

continuo y proporciona perfiles macizos o huecos de seccin transversal constante, que se cortan en

largos estandarizados.

La funcin de la mquina de extrusin (Figura 0.1.a), es fundir y mezclar la alimentacin (pelets) y

bombearla o empujarla hacia fuera a travs de una boquilla o dado a velocidad uniforme. El producto debe

ser enfriado tan rpidamente como sea posible, por lo general en un bao de agua.

Moldeo por inyeccin.

En el moldeo por inyeccin (Figura 0.1.b) el material fundido fluye a travs de unas boquillas que

comunican con uno o varios moldes cerrados en los que el material se enfra y adquiere la forma

definitiva. El mtodo es discontinuo por la necesidad de abrir los moldes y extraer las piezas.

Igualmemente un tornillo de extrusin es usado para fundir y mezclar la alimentacin, que a continuacin

se alimenta en un segundo cilindro. Cuando se tiene la cantidad de material requerida, el mbolo de

inyeccin empuje el materila hacia delante para que entre en el molde. La temperaturas de molde esta,

considerablemente, por debajo de la del fundido para asegurar un rpido enfriamiento del material.

2

Moldeo por soplado.

En este proceso (Figura 0.1.c), un tubo obtenido por extrusin (parison) es encerrado en un molde abierto,

que a continuacin se cierra y el parison es inflado para tomar la forma de la superficie de molde.

Alternativamente, el parison puede ser moldeado por inyeccin antes de su inflado. Como en el caso del

moldeo por inyeccin, el molde esta fro en relacin con el polmero fundido, de modo que el producto

moldeado sea enfriado rpidamente. Este proceso es usado para producir componentes huecos como

botellas, contenedores grandes y depsitos de gasolina de automviles.

Moldeo rotacional.

Los artculos huecos tambin pueden ser producidos por moldeo rotacional (Figura 0.1.d), que implica el

giro de un molde calentado, que contiene el polmero en polvo , de modo que el polmero fundido forma

una capa homognea sobre la superficie del molde. El molde entonces se enfra mientras todava est

girando. Aunque es un proceso ms lento que el moldeo por soplado, esta tcnica es capaz de producir

grandes componentes con un espesor muy uniforme de la pared, de hasta 10 mm.

Termoformado.

El termoconformado es una tcnica muy antigua. Los antiguos egipcios observaron que se podan calentar

las astas de animales y los caparazones de las tortugas para moldear recipientes y figuras. Cuando se

empez a disponer de plsticos sintticos, el termoformado fue una de sus primeras aplicaciones.

Hoy en da estamos rodeados de este tipo de artculos: seales, accesorios de lmparas, cubiteras,

conductos, cajones, cuadros de instrumentos, porta-herramientas, vajillas, juguetes, paneles de refri-

geradores, cabinas transparentes de aviones, parabrisas de barcos, etc. La industria de envasados se basa en

el termoconformado. Galletas, pastillas y numerosos productos ms se suelen envolver en cpsulas de

plstico, al igual que las tarrinas individuales de mantequilla, mermelada y otros alimentos. Las piezas de

recambio y los artculos de ferretera ofrecen otro ejemplo de este tipo de paquetes plastificados.

Precalentado lminas u hojas de termoplsticos, estas pueden ser conformadas entre moldes emparejados

va presin diferencial (Conformado bajo presin o bajo vaco, Figura 0.1.e). Este proceso es muy popular

en la fabricacin de materiales para embalaje y para productos moldeados de gran tamao, como baos y

revestimiento refrigerantes..

Calandrado.

La pelcula plstica y la hoja pueden ser producidas por comprimiendo el polmero fundido entre rodillos

contra - rotativos, como se muestra en la figura 0.1.f. Este proceso se prefiere a la extrusin, cuando hay

que trabajar con materiales sensibles al calor, como es el caso del cloruro de polivinilo (PVC). Es capaz de

producir hojas con velocidades de hasta 2 m/s.

A travs de este mtodo se pueden producir pelculas y formas en lmina gofradas o texturazas. Este

tipo de pelculas se emplea sobre todo en la industria textil. Las pelculas gofradas o con una textura

especial se emplean para fabricar prendas de vestir, bolsos, zapatos y maletas de imitacin de piel.

3

4

Figura 0.1.- Procesos de fabricacin de polmeros termoplsticos

Otros Procesos.

Existe un gran nmero de procesos alternativos, por lo general desarrollados para tipos de material

especficos.

El moldeo por compresin, que es uno de los procesos de moldeo ms antiguos que se conocen, es

popular en el conformado de compuestos de polister emplendose compuestos de moldeo de volumen

termoendurecibles (abreviados comnmente por BMC, siglas de bulk molding compounds). BMC es

una mezcla de cargas, resinas, agentes de endurecimiento y otros aditivos. Las preformas extruidas

calientes de este material se pueden cargar directamente en la cavidad fra o la chimenea de

alimentacin (Figura 0.2).

Figura 0.2.- Moldeo por compresin, que muestra el paso a la cavidad de preformas en caliente.

Otros materiales de moldeo populares son los plsticos fenlicos, compuestos de urea-formaldehdo y

melamina. Al igual que los BMC, normalmente se preconforman para facilitar la automatizacin y

elevar la velocidad. Se emplean compuestos de moldeo de lmina reforzada y muy cargada, que se

pueden colocar en capas alternas para conseguir propiedades ms istropas o en una sola direccin si se

desean propiedades anistropas.

Tambien puede ser usado para el conformado de polvo de plstico , por ejemplo, de PTFE (Figura 0.3).

Este proceso tambin se usa para el moldeo de las superficies de rodadura de los neumticos.

Los plsticos ms duros y resistentes pueden ser procesados por mecanizado, de una manera similar a los

metales. Para formas complejas o para pequeos volmenes de produccin, el proceso de unin es, a

menudo, la ruta ms prctica. Esto, por lo general, se logra, por soldadura o mediante adhesivos.

5

Figura 0.3.- Sinterizacin de piezas de plstico.

Algunos materiales termoplsticos se degradan si permanecen mucho tiempo a temperaturas

relativamente altas, a las que hay que mantenerlos para que su viscosidad no dificulte su flujo a travs

de boquillas o hileras de muy pequea seccin, como es el caso del hilado de ciertas fibras sintticas.

Para evitar lo anterior, se recurre a disolver el polmero previamente a la extrusin, procedindose a

evaporar el disolvente tan pronto sale el material de la hilera.

En otras ocasiones, cuando se quieren obtener lminas continuas de pequeo espesor de polmeros

plastificados (pieles), se recurre a un proceso similar al de laminacin de los metales, mediante

calandrias de rodillos (calandrado), calientes primero y fros al final. La fabricacin de artculos de

muy pequeo espesor se consigue muy ventajosamente a partir de lminas de material termoplstico

previamente ablandadas por calentamiento, que son obligadas a adaptarse a moldes mediante

presin de aire, o aplicando vaco. Esta es la tcnica de termoconformado.

Los materiales termoestables o duroplsticos se trabajan, en general, por compresin en moldes de

la forma adecuada, que se cargan con la cantidad exacta de resina, agente y/o catalizador de curado y

aditivos, y a los que se aplica calor para facilitar las reacciones de reticulacin o curado. De la misma

manera se obtienen piezas de materiales elastmeros, que tambin admiten las tcnicas de

transformacin de los termoplsticos cuando la velocidad de las reacciones de vulcanizacin se

mantiene lo suficientemente lenta.

En todos los casos, cualquiera que sea la tcnica de transformacin utilizada, las piezas y objetos

fabricados deben enfriarse convenientemente para que su forma permanezca estable. La velocidad de

enfriamiento es casi siempre un parmetro crtico que puede influir en las propiedades y

comportamiento del material y, en consecuencia, de los objetos fabricados, sobre todo cuando en el

proceso de transformacin han estado sometidos a importantes esfuerzos de traccin y/o de cizalla,

que proporcionan a las macromolculas un deslizamiento y estirado en la misma direccin.

Al cesar estos esfuerzos el material comienza a relajarse (sus molculas tienden a adoptar la posicin

ovillada correspondiente al mnimo de energa, o a empaquetarse formando cristalitos) tanto ms len-

tamente, cuanto ms prxima se encuentre la temperatura de transicin vtrea. Si la masa se endurece

antes de que la relajacin se complete, como ocurre en la mayora de los casos, las tensiones quedan

congeladas y dan lugar a una cierta anisotropa. Algunas veces se provoca deliberadamente este efecto,

como en el caso de los filmes biorientados y en las fibras, en las que durante el enfriamiento (o

evaporacin del disolvente, en las fibras acrlicas, por ejemplo), se procede a un estirado; pero en

general es indeseable.

6

La velocidad de enfriamiento afecta tambin al crecimiento de las estructuras cristalinas que tanta

influencia tienen en las propiedades y comportamiento de los materiales termoplsticos. En los

duroplsticos y elastmeros un enfriamiento lento proporciona un mayor grado de reticulacin, que

tambin afecta a la rigidez y dems caractersticas del producto final.

Las etapas principales en todos los procesos de elaboracin de los materiales plsticos son:

(i).- Fusin

(ii).- Mezclado y homogenizacin

(iii).- Transporte del fundido.

Las tres etapas anteriores, usualmente, se logran por medio de un tornillo de Arqumedes que implica la

dispersin de estabilizantes, pigmentos y otros aditivos, exclusin del aire y los volatiles y transformacin

de la alimentacin en forma de polvo o grnulos en un fundido uniforme.

(iv) .-Conformado primario

Este puede ser logrado, en dos dimensiones, por el flujo del fundido a travs de un dado o boquilla y en tres

dimensiones por el flujo en un molde de varias partes o por prensado en un molde abierto. Algunos

termoestables son procesados, simplemente, por vertido en un molde abierto.

(v). - Conformado secundario

Este puede implicar el corte o el arrastre de una masa de polmero, como ocurres en la produccin de

fibras, pelculas o el moldeo por soplado.

(vi).- Estabilizacin de la forma

Para los termoplsticos esto consiste en el proceso de enfriamiento (y de ah la solidificacin), mientras

que para los termoestables y elastmeros es el proceso de curado (Entrecruzado de las cadenas).

(vii).- Operaciones de acabado

Estas pueden incluir el templado, el mecanizado o el recubrimiento.

1.- Extrusin.

Uno de los mtodos ms comunes de procesado de los plsticos es la EXTRUSION. Sobre un 60 % de los

plsticos se procesan por dicho mtodo, por ejemplo marcos de ventanas. La operacin o procedimiento de

extrusin es la accin de forzar, por medio de presin, a pasar de forma continua a travs de un dado o

boquilla un plstico o material fundido. A su salida el material ya conformado es recogido por un

sistema de arrastre, con velocidad regulable, que le proporciona las dimensiones finales mientras se

enfra y adquiere la necesaria consistencia.

El procedimiento se ha utilizado durante muchos aos para metales, como el aluminio, que fluyen

plsticamente cuando se someten a una presin de deformacin. En el procedimiento original para someter

los polmeros a extrusin, se utilizaron mquinas similares impulsadas por un ariete o empujador mecnico.

En el proceso moderno se usan tornillos para hacer fluir el polmero en el estado fundido o gomoso a lo

largo de la camisa de la mquina.

7

La extrusin es un proceso para la produccin de forma continua de productos de seccin transversal

constante. Productos tpicos son: Tubos (1 1500 mm. de dimetro), film, lminas, planchas, fibras, cintas,

barras, varillas, revestimiento de alambres, perfiles, etc.

Los componentes esenciales de una lnea de extrusin (Figura 1.1) son:

- Extrusor

- Dado o boquilla

- Aparatos secundarios de conformado (Conjunto de equipos que maneja el material extruido para asegurar

que enfra adecuadamente y con la forma deseada y con la orientacin molecular requerida.

Las mquinas de extrusin constan de un cilindro en cuyo interior se aloja un tornillo, que al girar recoge

el material de la tolva de alimentacin, lo hace avanzar a lo largo del cilindro, le somete a importantes

esfuerzos de cizalla a la vez que lo comprime y lo dosifica a travs de un plato rompedor hasta la

boquilla. Debido al movimiento relativo entre el tornillo y el cilindro, el material se mezcla ntimamente,

se calienta por efecto, no slo del calor aplicado al cilindro, sino, sobre todo, por la energa disipada por

los esfuerzos cortantes.

8

Figura 1.1.- Principales caractersticas de un extrusor de tornillo simple.

Los pelets o grnulos se almacenan en la tolva de alimentacin de donde pasan por gravedad al extrusor

constituido por un tornillo de Arqumedes, que se ajusta con precisin dentro de una camisa cilndrica,

apenas con el espacio suficiente para rotar, y que lo transporta a lo largo de la mquina, donde el polmero

se funde y homogeneiza. En los polmeros cristalinos se produce la fusin y en los amorfos su

reblandecimiento elevando la temperatura por encima de la temperatura de transicin vtrea. El material

fundido fluye a travs del dado y es recogido por el dispositivo de arrastre que lo saca ya perfilado.

El tipo de mquina que ms se utiliza es la de tornillo simple cuyas principales caractersticas se muestran

en la figura 1.1. Tambin se utilizan extrusores de tornillos gemelos cuando se necesita una mezcla o

transporte mejores, como es el caso del PVC.

2.- Caractersticas de un extrusor de tornillo simple.

La finalidad del extrusor es fundir o plastificar el polmero, asegurar una mezcla adecuada

(homogeneizacin) y actuar como medio de transporte del polmero fundido hacia el dado.

El tornillo de un extrusor tiene uno o dos hilos en espiral a lo largo de su eje que configuran un canal

helicoidal de anchura constante. El dimetro medido hasta la parte externa del hilo es el mismo en toda la

longitud para permitir un ajuste preciso en la camisa cilndrica, con una distancia entre ellas apenas

suficiente para dejarlo rotar.

La raz o ncleo es de dimetro variable, de manera que el canal en espiral vara en profundidad. En

general, la profundidad del canal disminuye desde el extremo de alimentacin hasta el extremo del dado

9

(figura 2.1) aunque existen modificaciones con fines especiales. Una consecuencia de que disminuya la

profundidad del canal es el incremento de la presin a lo largo del extrusor (figura 2.1) y sta es la que

impulsa el material fundido a pasar a travs del dado.

El extrusor, usualmente, tendr un dimetro que puede variar entre 25 y 150 mm., con una relacin

Longitud

Diametro

de 25-30.

Los elementos de calefaccin pueden ser resistencias elctricas blindadas que se encuentran alojadas en

cada una de las zonas del cilindro. Otras veces se utiliza aceite caliente que se hace circular mediante una

bomba a travs de ciertos taladros practicados en el cilindro. En cualquier caso, la regulacin de la

temperatura debe hacerse independientemente por tramos, para conseguir el perfil ms adecuado de

temperatura.

La superficie interna de los cilindros debe ser altamente resistente a la abrasin y corrosin (posibilidad

de formacin de cido clorhdrico con el PVC, por ejemplo), realizndose en aceros nitrurados o con

camisas de aceros con alto contenido de cromo.

10

Figura 2.1.- Tornillos de extrusin. Zonas tpicas del tornillo.

En general, existen tres zonas claramente diferenciadas que cumplen tres misiones principales:

alimentacin, compresin y dosificacin. A veces existen algunas zonas complementarias (por

ejemplo, desgasificacin). Las funciones de cada una de las zonas son como sigue:

(a).- Zona de alimentacin.

En esta zona se precalienta y transporta (suministra) el polmero a las partes siguientes. La profundidad del

tornillo es constante y la longitud de esta zona es tal que se produzca una alimentacin correcta, ni

deficiente ni excesiva, hacia las zonas de delante del tornillo. Esta alimentacin vara un poco para los

diferentes tipos de polmeros con el fin de obtener una eficiencia ptima.

Es importante evitar la sobrealimentacin o una alimentacin deficiente en esta zona. La operacin y

diseo ptimo de esta zona esta influenciada por la naturaleza y forma de la alimentacin, por las

propiedades de friccin del tornillo y la camisa en relacin con el material plstico y por la geometra del

tornillo. El comportamiento ante friccin de la alimentacin tiene una considerable influencia en la

velocidad de fusin que puede lograrse.

(b).- Zona de compresin (o de transicin).

11

Esta zona tiene una profundidad de canal decreciente y tiene diferentes funciones. Primeramente, se

expulsa el aire atrapado entre los grnulos originales (compactacin), en segundo lugar, se mejora la

transferencia de calor desde las paredes de la camisa calentada conforme disminuye el espesor de la capa

de material y en tercer lugar, se da el cambio de densidad que ocurre durante la fusin. Esta se logra por

friccin y por conduccin de calor, a lo que ayuda la reduccin del espesor del material.

Nuevamente, hay una modificacin del diseo ideal para cada tipo de polmero. Para un polmero que

funde poco a poco, como por ejemplo, el polietileno de baja densidad, es apropiado un tornillo como el que

se muestra en la figura 2.2.a, con la longitud total dividida en tres zonas iguales. Los tornillos de este tipo

se conocen a menudo como tornillos para polietileno.

Si el polmero funde en forma abrupta, el criterio general es que se requiere una zona de compresin muy

corta, por lo comn, de una longitud de slo una vuelta de la espiral o hlice del tornillo. Un ejemplo de tal

polmero es el nylon, de donde proviene el nombre comn tornillo para nylon para este diseo (la figura

2.2.d). Sin embargo, esta opinin tiene poca justificacin terica y estos polmeros se comportan bien en

tornillos de compresin continua. No obstante, los tornillos de compresin rpida se utilizan mucho para el

nylon y otros polmeros semicristalinos, como el polipropileno y el acetal.

El cloruro de polivinilo (PVC) es un polmero difcil de extruir, ya que funde an ms lentamente que el

polietileno. Realmente es un caucho termoplstico y tiene inusuales propiedades a la friccin. Con

frecuencia, se procesa mejor utilizando un tornillo que tenga una larga zona de compresin en toda su

longitud, algunas veces con la adicin de una zona de dosificacin o de bombeo. Las configuraciones de

tornillos anteriores y otras alternativas se muestran en la figura 2.2.

(c).- Zona de dosificacin.

Una vez ms se encuentra una profundidad de tornillo constante. Su funcin es la de homogeneizar el

material fundido (mezcla distributiva) y con ello suministrar a la regin del dado un material de calidad

homognea a temperatura y presin constantes.

12

Figura 2.2.- Tipos de extrusor: (a).- Tradicional de tres zonas

(b).- De tres zonas con una seccin de aireacin

(c).- Tipo PVC para polmeros amorfos

(d).- Tipo Nylon para polmeros cristalinos con punto de fusin abrupto.

Zona del dado o boquilla.

La zona final de un extrusor es la zona del dado, que termina en el propio dado. Situado en esta regin se

encuentra el portamallas (figura 2.3). Este consta, por lo comn, de una placa de acero perforada conocida

corno placa rompedora y un juego de mallas de dos o tres capas de gasa de alambre situadas en el lado del

tornillo.

Figura 2.3 .- Placa rompedora y juego de mallas.

El ensamble placa rompedora-juego de mallas tiene tres funciones:

1.- Evitar el paso de material extrao, por ejemplo, polmero no fundido, polvos, cuerpos extraos.

2.- Crear un frente de presin cuando se opone una resistencia al bombeo de la zona anterior,

regularizando as el flujo del material

3.- Eliminar la memoria de giro del material fundido, es decir transformar el flujo helicoidal del material

en flujo paralelo ms regular

Una descripcin ms detallada de estas funciones es:

1.- El cribado ayuda a reducir los defectos del producto ms adelante al eliminar partculas no deseadas. A

menudo quedan atrapadas en la malla partculas de metal o, inclusive, tuercas o tornillos pequeos as

como, por ejemplo, aglomerados de material de relleno que han escapado a la dispersin. Adems de hacer

que el producto salga defectuoso, las partculas metlicas daan el dado, lo cual es un grave problema, pues

los dados son caros y difciles de reparar.

2.- La importancia de crear un frente de presin radica en que esta presin es la que proporciona la fuerza

impulsora para vencer la resistencia del dado.

13

3.- En muchos casos, el polmero recuerda su trayecto en giros a lo largo de la espiral del tornillo, aun

despus de haber pasado por el dado y esto puede dar como resultado una deformacin por torsin del

producto. Los polmeros, como se vio, estn formados por molculas de cadena larga, enrolladas y

enmaraadas incluso cuando estn fundidos, sta es la razn de su comportamiento viscoelstico. Los

materiales fundidos, aunque la mayora son viscosos, tienen tambin propiedades elsticas importantes.

Cuando el material fundido se somete a un tratamiento mecnico prolongado, como el paso por un tornillo,

se produce un notable alineamiento de las cadenas. Esto se nota como una tendencia hacia recuperar

elsticamente este alineamiento como la configuracin energtica ptima. El paso a travs del dado es

rpido, sin que haya tiempo de sustituir la configuracin de espiral por una nueva. El resultado es una

tendencia del producto a torcerse una vez que escapa a la restriccin del dado y antes de que endurezca.

Tornillos de caractersticas especiales (Figura 2.4).

La mquina simple que se describi anteriormente se us mucho en la extrusin de perfiles y para procesos

que tienen extrusin como una etapa inicial, como por ejemplo, el moldeo por soplado y la produccin de

pelculas sopladas. Sin embargo, otros usos exigieron otras demandas al extrusor por lo que se ha

modificado el diseo bsico para adaptarse a ellas.

Cuando el extrusor se vaya a usar como mezclador primario, algunas veces se dejan zonas especiales con

hilo de tornillo de paso modificado o, incluso, invertido. El extrusor bsico de tornillo simple es un

mezclador dispersivo bastante bueno, pero es un deficiente mezclador distributivo. Estas regiones de

diferente paso de tornillo se encuentran, por lo comn, ms all de la zona de dosificacin normal.

Su objetivo es inducir una especie de cuasi - turbulencia por medios mecnicos para mejorar la dispersin.

A continuacin. se halla una segunda zona de dosificacin que regulariza la presin y la temperatura antes

de la extrusin.

Figura 2.4.- Diseos tpicos de la zona de mezclado del tornillo.

14

Un dispositivo bastante simple consiste en tener un cabezal de mezcla despus de la zona de dosificacin.

En su definicin ms simple, ste es un cabezal para embarrar (figura 2.5). Algunas veces se mejora su

accin por medio de pernos, ranuras, costillas, etc. para provocar la mezcla.

Figura 2.5.- Tornillo con cabeza para embarrar

Una modificacin reciente ms compleja para mejorar la eficiencia de la mezcla de un extrusor es el

mezclador con cavidades de transferencia diseado por la Rubber and Plastics Research Association,

RAPRA (Asociacin para la investigacin de cauchos y plsticos). En la figura 2.6 se muestran las

principales caractersticas de dicho mezclador. Este es un ejemplo de un dispositivo para mezcla esttica

cuya eficiencia depende de las tensiones cortantes y de la redistribucin del material fundido.

Consiste en un extremo cilndrico, el rotor, que est unido al tornillo y que gira en una camisa cilndrica

llamada el estator. El rotor y el estator tienen cavidades semiesfricas que no coinciden. Las cavidades se

llenan con polmero conforme el extrusor lo impulsa hacia adelante y la corriente se corta y se pliega

repetidamente conforme las cavidades intercambian material.

Figura 2.6.- Mezclador con cavidad de transferencia.

En algunos usos, es necesario tomar precauciones para tener buena ventilacin de substancias voltiles

durante la extrusin. Estas mquinas estn equipadas con una compuerta de ventilacin en el cuerpo del

extrusor. Desde luego, es necesario descomprimir el material fundido en este punto para evitar que salga

expulsado por la compuerta. El tornillo tiene, por lo tanto, una regin de descompresin, seguida por una

zona de recompresin y una zona posterior de bombeo (Figura 2.7).

15

Figura 2.7.- Tornillo con descompresin. Variacin de la presin.

Algunas veces se usa ventilacin con ayuda de vaco. Si la materia voltil que se expulsa es agua, esto es

innecesario. A una temperatura de extrusin comn de 250

0

C, el agua esta en forma vapor a,

aproximadamente, 4 MPa, que sale fcilmente expulsado a la presin atmosfrica de 0.1 MPa.

Varan las decisiones respecto al uso de ventilacin. Algunos trabajadores lo usan para materiales difciles,

pero otros prefieren concentrarse en una completa desecacin previa del polmero y en la seleccin

cuidadosa del diseo apropiado del tornillo y de las condiciones de manufactura. Esto genera una condicin

extra de libertad en el proceso donde una planta debe ser verstil al tratar con diferentes polmeros cuando

necesariamente debe utilizarse un tornillo para alcanzar un objetivo general.

Otra modificacin es la mejora del transporte de grnulos del polmero a la zona de alimentacin por medio

de ranuras o aletas que estn en una seccin de prealimentacin. Esto es especialmente necesario cuando se

tiene un cabezal de mezclado en el otro extremo, debido a que aquellas generan poca presin y la

alimentacin auxiliada contrarresta este hecho al producir una presin positiva.

3.- Dado extrusor.

El dado tiene como funcin el obtener la forma deseada del material extruido (aunque puede realizarse un

conformado posterior). El dado esta calentado externamente y debe asegurar que el flujo de material

fundido cambie de forma suavemente desde la configuracin proveniente del tornillo hasta la forma

deseada del producto final. Por ejemplo, para la produccin de barras se requiere un dado de forma tronco-

cnica.

16

Un dado tpico para la produccin de tubos se muestra en la figura 3.1. Dispone de un ncleo central

(torpedo), soportado por una serie de aletas. El material fluye a su alrededor en forma de corona

circular, hasta alcanzar la boquilla, que debe estar suficientemente alejada de las aletas para que el

flujo vuelva a ser uniforme, eliminndose la distorsin del mismo originada por stas. En la boquilla

el material asoma al exterior, enfrindose uniformemente. Este extremo de la extrusora se denomina

cabezal.

Figura 3.1.- Dado para la produccin de tubos

El principal problema que existe con el dado es que el material hincha a la salida, lo cual ocurre debido a

las propiedades elsticas del fundido. Conjuntamente con el arrastre del material, que es necesario para

asegurar un producto recto, la determinacin de las dimensiones finales del producto se realiza,

usualmente, mediante ensayos causa - efecto. En algunos casos, es necesario un plato formador o plantilla

para definir la forma.

La velocidad de salida del dado de una mquina extrusora depende de la cada de presin que tiene lugar a

su travs. Un aumento en la presin incrementa la salida, sin embargo, dicha presin puede actuar en

sentido contrario reduciendo el transporte de material a travs de la zona de dosificacin del tornillo. Es

necesario, por consiguiente, ajustar los diseos del tornillo y del dado para obtener una salida ptima para

cada tipo de material.

17

El enfriamiento del material extruido debe ser rpido con el fin de mantener la forma. Para ello suele usarse

un bao de agua. Con respecto a lo anterior sera ms conveniente extruir a baja temperatura, sin embargo,

esto puede traer consigo una disminucin de la produccin y la necesidad de trabajar con presiones altas.

Patrones fundamentales de flujo.

El diseo ptimo de un dado de extrusin es complicado. Aunque algunos fundamentos estn bien

definidos y el comportamiento de los materiales fundidos que se desplazan por canales estrechos se estudia

y entiende cada vez ms, an hay un factor de diseo y construccin que se basa en la experiencia.

El inters principal es el del comportamiento de los polmeros durante su fabricacin. En la figura 3.2 se

muestran algunos patrones de dados, para un dado en el que se han de obtener varillas por extrusin.

Dichos patrones se pueden utilizar para examinar algunos de los fundamentos.

Figura 3.2 - Patrones de un dado para varilla.

Por qu razn un perfil de longitud cero, como el que se muestra en la parte (a) de la figura 3.2, no sirve, y

por qu los ahusamientos o convergencia del esquema (c) son necesarios, en contraposicin con los

cambios abruptos de (a) y (b). Las respuestas se hallan en la necesidad de mantener un flujo laminar en el

material fundido. Si los cambios son abruptos como en (a) y en (b), se producen puntos muertos en las

esquinas donde circula el material fundido como en un remanso y esto conduce a una pieza obtenida por

extrusin con temperatura y tensiones cortantes no uniformes.

Adems, en cualquier flujo convergente, hay fuerzas de traccin y de corte. Las propiedades a la traccin

son importantes en diversos mtodos de obtencin de polmeros e influyen de manera significativa en el

comportamiento de los dados, lo que se ilustra de manera simple en la figura 3.3. En la disposicin de

flujos paralelos, se ve que las lneas de corriente son paralelas: un elemento de fluido se mantiene intacto

conforme avanza a lo largo del canal. En el caso de flujos convergentes, las lneas de corriente convergen y

el elemento de fluido se distorsiona debido al esfuerzo de traccin que se lleva a cabo, o sea, el material

fundido se estira a la vez que se hace ms estrecho, al dirigirse hacia la salida.

18

Figura 3.3.- Flujos paralelo y convergente.

La regla simple para decidir si habr o no fuerzas de traccin as como de corte consiste en preguntarse si

las lneas de corriente son paralelas. Si lo son, se trata de un esfuerzo cortante simple, pero si no lo son, hay

una componente de traccin. De qu manera afecta esto al diseo del perfil del dado?

Efectos de la entrada del dado.

Si los esfuerzos de traccin son grandes, como sucedera con los diseos correspondientes a las partes (a)

y (b) de la figura 3.2, y se sobrepasa la resistencia a la traccin del material fundido, la cual es, por lo

comn, de alrededor de 10

6

N/m

2

= 1 MPa, las lneas de corriente se vuelven no slo caticas sino tambin

discontinuas, ya que la suavidad del flujo laminar deseable se pierde completamente.

El producto de extrusin que sale del dado ser de forma irregular. En vez de una varilla biforme y lisa, se

obtendr una tira dentada (figura 3.4). Este fenmeno se conoce como fractura del fundido. Esto pasara si

se usara un dado como el de la parte (a) en la figura 3.2, el cual es simplemente un orificio con longitud

cero. La seccin paralela extendida, que se conoce como salida del dado, en la figura 3.2 (b) no sirve para

remediar la situacin, pues el dao ya se hizo en la entrada del dado.

Figura 3.4.- Fractura del fundido.

Para evitar la fractura del fundido sin necesidad de utilizar aditivos de procesado caros (Lubricantes de

PPA), se puede realizar un revestimiento del dado que facilite el deslizamiento del plstico fundido en la

superficie (Figura 3.5). Esto permite trabajar con velocidades altas de salida (Capacidades de produccin

mayores).

Adems es extremadamente duro, con lo que posee una resistencia al desgaste alta.

19

Figura 3.5.- Dado con revestimiento que promueve el deslizamiento en la superficie.

En la figura 3.2 (c) se ve el fundamento del punto de vista correcto. La salida del dado es convergente. Los

efectos de esto son:

(i).- Eliminar los puntos muertos de las esquinas y mantener con esto un recorrido trmico y una tensin

cortante estables.

(ii).- Reducir los esfuerzos de traccin y con ello, minimizar tambin la distorsin de las lneas de

corriente.

La salida alargada del dado es importante para estabilizar una disposicin paralela de lneas de corriente

antes de la salida por el dado. Tambin aumenta el tiempo de tratamiento y eso ayuda a eliminar la

memoria del proceso anterior, por ejemplo, la mayora de giro del tornillo o de una construccin o cambio

de direccin de ruta de flujo. Tanto ms suaves sean las lneas de corriente, tanto ms rpido se llevar a

cabo la operacin y el producto ser mejor. Si no se previenen los efectos de la memoria, el resultado

ser, probablemente, una pieza distorsionada.

La situacin es compleja, debido a que la velocidad de deformacin por corte y, en consecuencia, las

viscosidades aparentes varan para las diferentes etapas del proceso, las cuales tienen distintos tiempos de

duracin. M. Reiner deriv una tcnica, que consiste en encontrar el Nmero de Dbora ,

DEB

N

.

Los intervalos de tiempo caractersticos para los cuales tiene memoria un material fundido se relacionan

con su tiempo de relajacin. En general, el tiempo de relajacin se encuentra a partir de la viscosidad y del

mdulo elstico. Estos son los parmetros que reflejan su comportamiento viscoso y elstico ante un

esfuerzo que se les aplique, y su relacin da el tiempo natural o de relajacin para el material, es decir:

2

2

cos . .

.. co .

(

=

(

Vis idad N s m

Tiempo de relajacin

Modulo elasti N m

Se necesita encontrar este tiempo natural para el material que se usa bajo las condiciones de fabricacin.

Luego se compara con los intervalos del tiempo del proceso y el resultado ser el nmero de Dbora,

DEB

N

:

=

DEB

Tiempos de relajacion el material en el proceso

N

Intervalos de tiempo del proceso

Si

DEB

N

> 1, el proceso es principalmente elstico. Si

DEB

N

< 1, el proceso es predominantemente

viscoso.

20

F.N. Cogswell proporcion un ejemplo conveniente. En la figura 3.6 se representa un material fundido que

fluye por un codo y, luego, a travs de un dado estrecho. El intervalo de tiempo desde que el fundido pasa

por el codo hasta que pasa por el dado podra ser de unos 10 s. El flujo en esta regin genera un esfuerzo

bajo, al producir una viscosidad alta, por ejemplo, de 10

5

N.s/m

2

. Al mismo tiempo, el mdulo elstico se

incrementa cuando aumenta el esfuerzo. Ahora se usa el concepto del nmero de Dbora para explicar lo

que sucede.

Figura 3.6.- Memoria del proceso y nmero de Dbora.

Flujo del codo al dado.

Esfuerzo bajo: Tiempo de relajacin =

cos

.. co

Vis idad

Modulo elasti

=

5 2

3 2

10 . .

10 .

N s m

N m

= 100 s,

Tiempo del proceso = 10 s

Con lo que:

DEB

N

=

100

10

= 10 Este proceso es principalmente elstico.

Flujo a travs del dado.

Esfuerzo alto: Tiempo de relajacin =

cos

.. co

Vis idad

Modulo elasti

=

3 2

5 2

10 . .

10 .

N s m

N m

= 0.01 s,

Tiempo del proceso = 0.1 s

Con lo que:

0.01

0.1

0.1

= =

DEB

N Este proceso es principalmente viscoso.

Ahora es necesario interpretar este resultado en trminos del comportamiento fsico del material sometido a

extrusin. El instinto probablemente conduce a suponer que el proceso viscoso y de alto corte haga

olvidar todo lo anterior. Sin embargo, el instinto se equivoca y el material sometido a extrusin se

enroscar .

Esto sucede as debido a que el proceso que se lleva a cabo al dar la vuelta, aunque consume bastante

tiempo, es elstico, o sea, las cadenas no se realinean de manera permanente. La siguiente deformacin en

un corto tiempo en el dado, aunque se lleva a cabo alto esfuerzo de corte, no elimina esta distorsin

21

elstica, la cual puede liberarse cuando el material sometido a extrusin deja la restriccin del dado con el

resultado de que se enrosca.

En la prctica, es difcil saber, con frecuencia, exactamente la magnitud de las velocidades de corte, o dar

valores a la viscosidad y al mdulo. Puede ser que no se conozca la contribucin de la componente de trac-

cin. En consecuencia, el diseador y fabricante de herramientas tienen que recurrir a la experiencia y a un

sentimiento instintivo sobre lo que es operable.

Se recurre por lo comn a la prctica de prueba y error para usar los dados adecuados, especialmente en el

caso de extrusin de perfiles complicados, y sera difcil disear cuando se use el nmero de Dbora. La

importancia de usar el nmero de Dbora est en que ayuda a comprender el comportamiento de los

polmeros fundidos, algunas veces inesperado.

La fractura del fundido y la memoria del giro son ejemplos de fenmenos que suceden en la entrada del

dado y ste slo remedia un poco esta situacin. Qu hay respecto a la salida del dado?

Inestabilidades en la salida del dado.

El defecto ms comn que se encuentra en la salida del dado se conoce como piel de tiburn. Consiste en

un arrugamiento de la superficie sometida a extrusin. Este es otro defecto que se debe a los esfuerzos de

traccin y se genera de la manera siguiente.

El material fundido, conforme avanza a lo largo del canal del dado, tiene un perfil de velocidad, con una

velocidad mxima en el centro y una velocidad cero en la pared. Conforme abandona los bordes del dado,

el material de la pared tiene que acelerarse hasta la velocidad a la cual el producto sale del dado. Esto

genera esfuerzos a la traccin y, si el esfuerzo excede la resistencia a la traccin, la superficie se rompe,

generando el defecto visual. Como es de esperar, los materiales de mdulo bajo que tienen alto

alargamiento son los menos afectados. Los materiales estructurados, con alto contenido de materiales de

relleno y de baja elasticidad tienen ms fcilmente el defecto de piel de tiburn.

Si se favorecen las condiciones que causan la piel de tiburn, es decir, si se vuelve excesiva la presin en el

extrusor o disminuye la temperatura del dado, el efecto provoca una apariencia de grano grueso, que por lo

comn se conoce como cscara de naranja. Poco a poco, la restitucin de los esfuerzos de traccin se

exacerba y el material sometido a extrusin en su totalidad de pronto se retrae. El resultado es el

abambuamiento, llamado as porque la pieza sometida a extrusin se asemeja en apariencia al bamb (

Figura 3.7).

Figura 3.7.- Abambuamiento en un dado.

El calentamiento extra del dado ayuda con frecuencia a remediar estos defectos, al relajar trmicamente los

esfuerzos y disminuir la viscosidad.

22

Una idea errnea pero comn es que la piel de tiburn es una especie de fractura de fundido suave, y es

cierto que la formacin de la piel de tiburn, al incrementarse la velocidad del extrusor, puede estar seguida

por el rompimiento completo de la pieza sometida a extrusin que caracteriza a la fractura del fundido si

aumenta ms todava la velocidad. Sin embargo, los dos fenmenos tienen diferentes orgenes, de modo

que la accin que se tome para prevenir uno de ellos puede contrarrestar el otro.

Hinchamiento en el dado.

El hinchamiento en el dado es el efecto por el cual el polmero se hincha cuando sale del dado. El resultado

es una pieza que tiene dimensiones diferentes a las del orificio del dado. As, una varilla sometida a

extrusin sera de mayor dimetro y una tubera sera de pared ms gruesa, es decir se incrementa el

dimetro externo y disminuye el dimetro interno (Figura 3.8). El hinchamiento en el dado es otro

resultado de la componente elstica del comportamiento total que tiene el polmero fundido al someterse al

esfuerzo. Esto lo provoca la recuperacin de la deformacin elstica cuando el material sometido a

extrusin sale de la constriccin del canal del dado y antes de que solidifique.

Figura 3.8.- Hinchamiento en el dado de: (a).- Una varilla , (b).- Una tubera

4.- Arrastre y conformado secundario.

El arrastre depende de cada producto que va a ser procesado. Algunas lneas de extrusin tpicas se

muestran en la figura 4.1. La produccin de grnulos, extrusin de tubos y lminas, revestimiento de

alambres y lminas y produccin de filamentos, son algunos de los ms importantes procesos que usan la

extrusin.

El conformado secundario, usualmente, incluye el recalentamiento o e del material antes del enfriamiento

para producir formas tridimensionales ms complejas, por ejemplo mediante el soplado de film y por

moldeo por soplado.

23

Figura 4.1.- Ejemplos de sistemas de arrastre hacia fuera.

5.- Principios del funcionamiento de las extrusoras de tornillo nico. Mecanismos de flujo.

5.1.-Fusin.

Dos aspectos importantes del funcionamiento del extrusor se relacionan con el diseo de los tornillos

utilizados en estas mquinas. Estos factores son la eficiencia de la fusin y el flujo de salida del extrusor.

En la zona de alimentacin, el material, en polvo o en granza, es transportado como en cualquier

tornillo de Arqumedes dispuesto horizontalmente. En estos tornillos el caudal se hace tanto mayor

cuanto mayor sea el coeficiente de rozamiento del slido con la carcasa con respecto al del slido con

el tornillo o eje del tornillo. Por ello las carcasas de las extrusoras en esta seccin suelen ranurarse

segn las generatrices del cilindro. Debe de evitarse la plastificacin del material, posibilitando de ese

modo el escape del aire atrapado entre los grnulos, por lo que puede ser necesario refrigerar la

carcasa en los tramos ms prximos a la tolva de alimentacin.

Conforme se transporta el polmero a lo largo del tornillo se llega a la zona de compresin en la que el

dimetro del eje del tornillo aumenta, hacindolo tambin los esfuerzos radiales y de cizalla sobre el

material (Se incrementa la friccin) que, con ayuda de un calentamiento exterior, por la carcasa, comienza

a reblandecerse o fundir (plastificarse) formando una delgada pelcula en la pared de la camisa, cuyo

espesor sobre el slido permanece constante. El tornillo desprende la pelcula fundida al girar.

El material fundido tiende a embolsarse junto a los filetes traseros, con respecto al sentido del movimiento,

mientras que el slido pastoso se acumula junto a los filetes delanteros, hasta que la totalidad queda

fundido, segn se representa esquemticamente en las tres secciones de los canales helicoidales del tornillo de

la figura 5.1.1.

24

Figura 5.1.1.- Proceso de fusin.

El polmero fundido se mueve desde la cara frontal del hilo hacia el ncleo y luego barre de nuevo para

establecer un movimiento rotatorio enfrente del borde de conduccin del hilo. Mientras, se barren otros

grnulos o partes slidas de la masa compactada del polmero hacia el charco de fundido en formacin

(Figura 5.1.1). El proceso contina lentamente hasta que se funde todo el polmero.

El proceso de fusin es eficaz al principio, pero conforme avanza, la proporcin del canal ocupado por los

slidos disminuye de modo que reduce el contacto entre los slidos y la camisa caliente. La masa de

slidos se rompe y las partculas slidas se funden gracias a la temperatura del material fundido que hay

alrededor. Esta es una fuente e heterogeneiddades y, desde luego, una de las funciones de la zona de

dosificacin es la de homogeneizarla.

Puede resumirse el efecto de las diferencias en las caractersticas del tornillo como sigue:

1.- Canal ms profundo: transporta ms material, pero tarda ms tiempo en completar la fusin;

2.-Operacin rpida: aumenta la produccin, pero los slidos persisten a lo largo del tornillo al terminar la

operacin.

3.- Un canal menos profundo puede ayudar a una operacin rpida para aumentar la produccin debido a

una fusin ms efectiva, pero el peligro est en que la smayores tensiones de corte que resultas puede

conducir a un sobrecalentamiento.

Una de las modificaciones para optimizar la fusin es la del tornillo de hilo de barrera. Tiene un hilo extra,

separado del que contiene los grnulos del slido. Su espacio libre dentro del barril es menor que el tamao

25

del grnulo. Al iniciarse la fusin, el polmero fundido tiene la capacidad de moverse hacia el nuevo canal

y. de esa manera, quedan separados el slido y el material fundido. Los hilos normales y de barrera tienen

diferentes ngulos de hlice.

El canal de slidos empieza entonces ancho y luego se estrecha, ocurre lo contrario en el canal del material

fundido. De esa manera, la eficiencia inicial de la fusin se mantiene conforme el material fundido que se

produce se somete a esfuerzos y disminuye el volumen del canal para acomodar el volumen decreciente de

slidos. El inventor del tornillo de hilo de barrera fue Maillefer y estos tornillos llevan generalmente su

nombre, aunque existen otros diseos y variantes. En la figura 5.1.2 se muestra el fundamento del tornillo

de Maillefer.

Figura 5.1.2.- Fundamento del tornillo de Maillefer.

Otro aspecto importante para mejorar la fusin es el uso de dispositivos de mezcla antes de la zona de

bombeo. La mezcla tambin mejora la fusin por la simple agitacin del material.

En la tabla 5.1.1 se compara el funcionamiento de varios diseos. En esta comparacin se muestra cmo

mejora la produccin al hacer una fusin ms eficiente. Tambin se puede ver que el diseo de

alimentacin a alta presin consume ms energa que su rival hilo de barrera. Esto se debe a la necesidad

de enfriar la seccin ranurada de alta presin, se usa un 14 a 20% de la energa con este fin. La

compensacin, sin embargo, se halla en la produccin.

Tabla 5.1.1.- Comparacion entre diferentes diseos de tornillo sin fin en un extrusor de 90 mm de

diametro, para polietileno de alta densidad a una temperatura mxima de 220 C

26

Teniendo en cuenta que la variacin del dimetro del eje del tornillo origina una diferencia de velocidad del

slido,

S

V , con respecto a la del lquido V, puede establecerse un balance de energa, por unidad de

superficie, igualando el calor transmitido por conduccin a travs de la pelcula de polmero plastificado junto

a la carcasa, ms el generado por esfuerzos cortantes en dicha pelcula, al calor necesario para llevar al slido

a la temperatura de fusin, ms el calor propio del cambio de estado:

( )

( )

2

1

2

m

S S S m S

k T T

V

V c T T

+ = + (

(5.1.1)

siendo:

T

,

m

T

y

S

T

= Temperaturas de la pared, del slido fundido y del slido a la entrada de la zona de fusin,

respectivamente

1

k = Conductividad trmica del polmero fundido

S

c = Calor especfico del slido,

= Calor de cambio de estado.

La capacidad de plastificacin del tornillo puede expresarse mediante el parmetro:

( )

( )

2

1 1

2

X m

S m S

V

V k T T

c T T

(

+

(

=

+

(5.1.2)

que equivale a la relacin existente entre la energa que se proporciona al polmero y la que ste

necesita para quedar fundido.

Para aumentar la capacidad de plastificacin deber aumentarse el valor de la energa suministrada,

bien aumentando la velocidad de giro del tornillo (lo que supone aumentar

X

V y V y, por tanto, la

relacin de compresin), bien aumentando la temperatura de la carcasa

T

.

Debe observarse que la relacin entre los dos sumandos del numerador del parmetro corresponde

al nmero adimensional de Brinkmann:

( )

2

1

r

m

V

B

k T T

(5.1.3)

que adquiere valores elevados cuando la generacin de calor viscoso es preponderante sobre la

transmisin del calor por conduccin.

El perfil de temperatura en la capa lmite de espesor de polmero fundido prximo a la pared de la

extrusora queda definido en la figura 5.1.3, en funcin del nmero de Brinkmann.

Mientras

r

B < 2 la temperatura en el polmero estar siempre por debajo de la de la carcasa, sin

ningn peligro de recalentamiento. Para nmeros de Brinkmann superiores puede adquirir

temperaturas mucho mayores, con peligro de degradacin. En tales casos debe reducirse la velocidad

de extrusin para que

r

B sea igual a 2, disponiendo en la carcasa una temperatura igual a la mxima

admisible por el polmero,

T

. La velocidad mxima tangencial ser:

27

( )

1

2

m

MAX

k T T

V

= (5.1.4)

Figura 5.1.3.- Perfil de temperatura en la capa lmite de espesor de polmero fundido prximo a la

pared de la extrusora, en funcin del nmero de Brinkmann.

En la prctica actual, todas las extrusoras se llevan al lmite de la velocidad perifrica compatible con

el plstico que se est procesando (V = 50

min

m

, para los termoplsticos ms termorresistentes y de

10 a 20

min

m

para los ms termodegradables como el PVC, PMMA y ABS), por lo que el

calentamiento de la carcasa slo sirve para compensar las prdidas trmicas por radiacin y con-

veccin, aunque es muy importante para las paradas y puestas en marcha.

5.2.- Transporte.

Para comprender el mecanismo de transporte, consideremos dos extremos.

1.- El material se adhiere nicamente al tornillo y se desliza sobre la camisa. Bajo estas condiciones, el

tornillo y el material simplemente giraran como un cilindro slido y no habra transporte.

2.-El material resiste la rotacin en la camisa y se desliza sobre el tornillo. Ahora tiende a ser transportado

axialmente como un tornillo de Arqumedes normal de canal profundo que se usa para transportar slidos.

Para ser transportado hacia adelante, el material no debe girar junto con el tornillo, o al menos debe girar a una

menor velocidad que el tornillo. La nica fuerza que puede evitar que el material d vueltas junto con el tornillo y,

por tanto, hacer que el material avance a lo largo del barril es la fuerza de arrastre o friccin entre el material y la

superficie interna del barril. A mayor friccin menor rotacin del material junto con el tornillo y, por lo tanto,

ms movimiento hacia adelante.

Para aumentar la superficie de friccin se ha incrementado la longitud del barril. As la relacin L/D en

extrusores monotornillo es muy importante. Mayor L/D significa mayor superficie de friccin, que a su vez

significa mayor propulsin hacia adelante bajo las mismas condiciones de extrusin.

El material nunca se mueve a lo largo del barril en lnea recta; siempre tendr una cierta cantidad de rotacin

alrededor del tornillo en combinacin con un movimiento de traslacin a lo largo del barril.

28

En la prctica, hay friccin tanto con el tornillo como con la camisa, y esto conduce al mecanismo de

transporte principal, el flujo por arrastre del material fundido a lo largo del tornillo como resultado de las

fuerzas de friccin, y es el equivalente al arrastre viscoso entre las placas estacionaria y mvil separadas

por un medio viscoso. Esto constituye la componente de transporte del extrusor.

Se le opone la componente del flujo de presin, producido por el gradiente de presin que hay a lo largo

del extrusor. Como se vio, hay presin alta en el extremo del dado y baja en el extremo de alimentacin.

Este gradiente de presin se opone al flujo de arrastre. Es importante comprender que no hay flujo real

resultante debido a la presin, nicamente es una oposicin.

El componente final en el modelo de flujo es el flujo de fuga. Hay un espacio finito entre el tornillo y la

camisa a travs del cual se puede fugar el material. Este es tambin un flujo impulsado por presin que,

desde luego, tambin se opone al flujo de arrastre.

Por lo tanto, el flujo total es el balance de estos componentes

Flujo total = Flujo de arrastre - Flujo de presin - Flujo de fuga.

5.3.- Calentamiento y enfriamiento.

En las mquinas de alta velocidad, prcticamente todo el calentamiento proviene del esfuerzo de corte al

que se somete el material fundido viscoso. Por lo comn, algo de calor se genera por esta fuente y algo por

los calentadores de la camisa del extrusor. Una relacin comn podra ser de

67

33

, de

Friccion

Conduccion

.

Tambin hay enfriadores, por lo comn abanicos, para disipar el exceso de calor. Todo el sistema se

controla por medio de termostato para tener un control preciso de la temperatura del material fundido. La

longitud de la mquina se divide en tres o cuatro secciones para favorecer la variacin de la temperatura y

obtener un proceso ptimo.

Puede considerarse que la condicin de operacin prctica se halla entre los extremos de la operacin

adiabtica, en donde slo habra calor proveniente de la disipacin viscosa, y de la operacin isotrmica, en

donde la temperatura sera la misma en todos los puntos, al generar el calor por medio de calentadores o al

disiparlo por medio de enfriadores para contrarrestar los cambios en la temperatura del material fundido.

Los extrusores reales no son de uno ni de otro tipo; incluso las mquinas conocidas como adiabticas deben

tener prdidas de calor y una mquina que se alimenta con materia prima fra no puede trabajar

isotrmicamente. Sin embargo, la zona de bombeo se aproxima a las condiciones isotrmicas.

6.- Anlisis del flujo.

Se deducirn las expresiones estndar para la salida de un extrusor de tornillo simple. Se debe analizar el

flujo de arrastre, el flujo de presin y el flujo de fuga y sumarlos para obtener una expresin total de la

salida del extrusor. Se asumir que la viscosidad del fundido ser constante y que el flujo ser isotrmico.

Estas condiciones sern la que se dan, de forma aproximada, en la zona de dosificacin del tornillo.

6.1.- Flujo de arrastre.

En primer lugar, se debe tomar en cuenta el flujo que hay entre un par de placas paralelas y luego ver de

qu manera puede aplicarse esto a un canal de un extrusor. En la figura 6.1.1 se muestran dos placas

29

paralelas separadas por una distancia H y con un flujo viscoso entre ellas. La placa mvil tiene una

velocidad V

d

.

Figura 6.1.1.- Flujo de arrastre.

Imaginemos un pequeo elemento de fluido, ABCD, a una distancia y de la placa estacionaria. El cambio

de flujo volumtrico, dQ, para este elemento, est dado por

dQ Vdxdy = (6.1.1)

Asumiendo que el gradiente de velocidad es lineal, entonces la velocidad del elemento de fluido ABCD

est dada por:

d

y

V V

H

(

=

(

Sustituyendo la expresin anterior en la expresin (6.1.1) se tiene:

d

y

dQ V dxdy

H

(

=

(

e integrando a toda la seccin para encontrar el flujo total de arrastre Q

d

:

0 0

HT

d d

y

Q V dxdy

H

(

=

(

de donde:

1

2

d d

Q THV = (6.1.2)

Ahora se aplica esta situacin de placas paralelas al tornillo de un extrusor. Se puede imaginar al canal del

tornillo como un canal similar, excepto que la disposicin es en espiral. En la figura 6.1.2 se muestran las

dimensiones apropiadas y el pequeo elemento de fluido.

La camisa simula la placa estacionaria, y el tornillo giratorio, la placa mvil. El elemento de material fluido

se halla entre el camisa y el tornillo giratorio. H es ahora la profundidad del canal, T es la distancia

perpendicular entre hilos y N es la velocidad del tornillo en revoluciones por segundo.

Se supondr lo siguiente:

1.- El material se comporta como un fluido newtoniano.

30

2.- La viscosidad es la misma en todos los puntos del canal del tornillo.

3.- La velocidad del material en la pared del barril es

cos

d

V DN =

.

4.- La velocidad del material en la pared del tornillo es cero.

Hay que tener presente, sin embargo, que el material se comporta por lo general como un fluido no-newtoniano de

tipo pseudoplstico. Adems, la viscosidad no es la misma en todos los puntos del canal, pues como en todo

material pseudoplstico, la viscosidad disminuye al aumentar la velocidad de corte. [As, la viscosidad ser menor

cerca de la pared del barril, donde la velocidad de corte es mayor, y ser mayor hacia el interior del canal, donde la

velocidad de corte es menor].

Finalmente, la velocidad del material en la pared del tornillo no es igual a cero; si as fuera, esta capa de material en

la pared del tornillo permanecera indefinidamente en el interior del extrusor y se degradara, y esto no sucede. Por

lo tanto, el material tiene que deslizarse en las superficies metlicas del tornillo y del barril. Este deslizamiento

depende de la friccin entre el material y la superficie del tornillo y del barril.

, : 2 , : 2

rev

v R y como N N resulta v NR ND

s

(

| |

= = = =

| (

\

Figura 6.1.2.- Detalle de la zona de dosificacin. Flujo de arrastre en un tornillo de extrusin.

El movimiento angular del elemento de material fundido y las dimensiones pueden expresarse como

funciones del ngulo del hilo ,

cos

d

V DN =

, ( )cos T Dtag e =

31

sustituyendo estos valores en la expresin (6.1.2) se tiene :

( ) ( )

2

1 1 1

cos cos cos

2 2 2

d d

Q THV H Dtag e DN HDN Dtag e = = =

Como el valor de e es pequeo en comparacin con el paso del tornillo, se tiene que:

( ) ( )

2 2 2 2 2 2 2 2

1 1 1 1

cos cos cos 2

2 2 2 4

d

Q HDN Dtag HD N tag D HNsen D HNsen = = = =

es decir :

2 2 2 2

1 1

cos 2

2 4

d

Q D HNsen D HNsen = =

(6.1.3)

De la expresin (6.1.3) se deduce que el flujo de arrastre depende de:

Dimetro del tornillo al cuadrado D

2

Velocidad del tornillo N

Profundidad del canal H

ngulo de hlice

o sea, fundamentalmente, (volumen del canal) x (velocidad), con un factor de correccin debido al ngulo

de hlice. El ngulo de hlice se fija de manera casi universal al ngulo cuadrado de 17.66 , o sea, una

vuelta por longitud del dimetro del tornillo.

6.2.- Flujo de presin .

El siguiente paso es el de encontrar una expresin para el flujo de presin. Nuevamente, se observa un

elemento finito de fluido en un canal entre placas paralelas y luego se aplica el resultado al canal de un

extrusor. En la figura 6.2.1 se muestra el elemento de fluido viscoso en un gradiente de presin. Se

supondr que la anchura de las placas es grande en comparacin con la separacin entre ellas, de forma que

el flujo se puede considerar unidireccional y la velocidad no depender de la anchura x.

Figura 6.2.1.- Flujo de presin entre dos placas paralelas

Considerando el equilibrio de un elemento ABCDABCD .Las fuerzas que actan sobre el son:

32

1

2

P

F P dz ydx

z

| |

= +

|

\

,

2

2 F P ydx = ,

3

F dzdx =

donde P es la presin y es la tensin cortante que acta sobre el elemento de fluido a la distancia y del

plano central.

En flujo estacionario, las fuerzas estn en equilibrio, con lo que:

1 2 3

2 F F F = +

No existe fuerza cortante que se oponga al movimiento en los planos ABAB y CDCD, ya que al no

variar la velocidad en la direccin x no hay desplazamiento relativo de lminas de fluido en esa direccin.

Sustituyendo los valores de las fuerzas se reduce a (supuesto que la presin vara en la direccin z

nicamente):

2 2 2

P

P dz ydx P ydx dzdx

z

| |

+ = +

|

\

de donde: =

dP

dy

dz

(6.2.1)

Si se supone que es un fluido newtoniano, entonces:

y

dV

dy

= =

Al substituir el valor de

en la ecuacin (6.2.1) se tiene:

dP dV

y

dz dy

= ,

1

=

dV dP

y

dy dz

,

1

=

dP

dV ydy

dz

,

Integrando para encontrar el valor de la velocidad V:

0

2

1

y V

H

dP

dV ydy

dz

=

de donde : V =

2 2

1

2 8

dP y H

dz

| |

|

\

(6.2.2.)

La variacin del flujo volumtrico dQ est dada por:

dQ = VTdy

y al sustituir la ecuacin (6.2.2) en la ecuacin anterior e integrar para obtener el flujo de presin , Q

p

,

2 2

2

0

1

2

2 8

| |

=

|

\

H

p

dP y H

Q Tdy

dz

de donde:

3

1

12

p

dP

Q TH

dz

=

(6.2.3)

Ahora se puede usar esta expresin en el canal de un tornillo de un extrusor, teniendo en cuenta las

siguientes expresiones:

cos T Dtag = (Asumiendo que e es pequeo comparado con el paso del tornillo )

dL

sen

dz

= de donde :

dP dP

sen

dz dL

=

al sustituir estas expresiones en la ecuacin (6.2.3) resulta :

33

3 2

12

p

DH sen dP

Q

dL

= (6.2.4)

De la expresin (6.2.4) se deduce que el flujo de presin depende de

Las dimensiones del tornillo, al depender de la tercera potencia de la profundidad del canal

El gradiente de presin

La viscosidad del fluido.

6.3.- Flujo de fuga.

El flujo de fuga tiene lugar entre la parte superior de los rebordes del tornillo y la camisa como resultado de

la presin de retroceso. Este tipo de flujo puede ser analizado como un flujo de presin entre planos

paralelos con una separacin , una longitud cos e y una anchura

cos

D

(Figura 6.1.2).

El flujo de fuga normalmente es pequeo en comparacin con el flujo de arrastre y el flujo de presin y,

por tanto, para la mayora de los casos prcticos reales puede despreciarse al calcular el flujo total. nica-

mente tiene significado prctico en mquinas desgastadas en las cuales se vuelve grande el espacio libre

que hay entre el tornillo y el camisa.

Puesto que se trata de un flujo de presin, la derivacin de las frmulas es similar a lo realizado en el

apartado 6.2. As, realizando las siguientes sustituciones en la expresin (6.2.3):

h = , T =

cos

D

T ,

cos

P

Gradiente de presin

e

=

(Figura 6.3.1)

se obtiene para el flujo de fuga, Q

L

,

3

1

12 cos cos

L

P D

Q

e

=

(6.3.1)

Es ms conveniente expresar el gradiente de presin en trminos del gradiente

dP

dL

. Esto puede realizarse

considerando la vista desarrollada de los hilos del tornillo, tal y como se muestra en la figura 6.3.1.

34

Figura 6.3.1.- Desarrollo del tornilo.

El flujo de fuga ocurre debido a la presin diferencial, P, existente a travs de una seccin tal como la

CD. El incremento de presin desde A hasta B viene dado por:

AB

dP

P Dtag

dL

=

Si el incremento de presin es lineal, entonces la presin diferencial que acta en C perpendicularmente

hacia A, a travs de los rebordes ser proporcional a la relacin:

( )

( )

= =

= =

2 2

cos 1

cos

cos

sen

D

sen Dtag

D

AB

BC AB

AB

AC

P

P

AB

por tanto,

2

cos

dP

P Dtag

dL

=

(6.3.2)

Sustituyendo el valor anterior en (6.3.1):

2 2 3

12

L

D dP

Q tag

e dL

= (6.3.3)

A menudo se requiere el uso de un factor en la ecuacin anterior que tenga en cuenta la excentricidad del

tornillo dentro de la camisa. Normalmente, eso da lugar a un incremento del 20 % en el flujo de fuga.

35

6.4.- Flujo total.

Se puede encontrar fcilmente el flujo de salida total Q sumando las expresiones para el flujo de arrastre, el

flujo de presin y el flujo de fuga.

Q = Q

D

+ Q

P

- Q

L

y sustituyendo las expresiones halladas:

3 2 2 2 3

2 2

1

cos

2 12 12

T

DH sen dP D dP

Q D HNsen tag

dL e dL

=

(6.4.1)

Para muchos casos prcticos se obtiene suficiente exactitud despreciando el trmino debido al flujo de fuga

y adems se puede considerar el gradiente de presin lineal, es decir =

dP P

dL L

, con lo que la ecuacin

(6.4.1) se transforma en:

3 2

2 2

1

cos

2 12

T

DH sen dP

Q D HNsen

dL

=

(6.4.2)

Esta es una expresin un poco compleja, la cual se simplifica para fines prcticos. Para un extrusor dado, L,

D, H y son fijos, entonces se puede poner:

1 2 4

| |

=

|

\

T

P P

Q C N C C (6.4.3)

donde.

2 2

1

1

cos

2

C D Hsen =

,

3 2

2

12

DH sen

C

L

=

y

2 2 3

4

12

D

C tag

Le

=

Las variables prcticas para la operacin del extrusor son:

La velocidad del tornillo N

La presin frontal P

La viscosidad del material fundido.

Hay dos situaciones a considerar (Puntos extremos de operacin):

1.- Descarga libre.

En esta situacin no existe presin acumulada (P = 0) al final del extrusor (Por ejemplo, que no hubiera

placa rompedora o dado), con lo que la produccin sera mxima:

2 2

1

1

cos

2

MAX

Q Q D HNsen C N = = = (6.4.4.)

2.- Presin al final de la mquina de extrusin lo suficientemente grande como para que no exista salida de

material ( Q = 0).

Entonces igualando el flujo de arrastre al de presin se deduce:

36

( )

2 2

1

3 2 2

2

1

cos

6

2

12

MAX

D NHsen

C N

NDL

P P

C

DH sen H tag

L

= = = =

(6.4.5)

La curva caracterstica del extrusor en la zona de dosificacin (Representacin grfica del flujo, Q, en

funcin de la presin, P) se muestra en la figura 6.4.1.

Figura 6.4.1.- Curva caracterstica de un extrusor.

En ella se muestran los efectos de un incremento de la velocidad del tornillo, N, y de la viscosidad del

material a procesar. En ambos casos se produce un aumento de la salida (capacidad) del tornillo, para una

presin de operacin dada.

Para una lnea caracterstica escarpada, el sistema es sensible a cambios de presin, un pequeo incremento

en la presin frontal disminuye abruptamente la produccin. Para una lnea caracterstica plana, la

produccin no se modifica de manera marcada si cambia la presin.

El punto de operacin de una mquina de extrusin depende tanto de las caractersticas del tornillo como

del dado, las cuales son opuestas. As, el tornillo tiene una capacidad (caudal de salida) alta si la presin a

la salida es baja, mientras que, la capacidad del dado aumenta al hacerlo la presin a su entrada, que se

corresponde con la de salida del tornillo.

6.5.- Anlisis del dado.

Se requiere una presin para que trabaje el dado que se encuentra en el extremo de salida del extrusor, es

necesaria la presin simplemente para forzar el paso del material fundido a travs del dado. La

caracterstica del dado es, por lo tanto, opuesta en forma y la produccin mxima se deber a una presin

mxima.

37

La salida de dados individuales depende, obviamente, de sus formas. En general:

Q = KP (6.5.1)

en donde K es el factor que depende de la forma. Para dados capilares cilndricos

Para un capilar simple (dado cilndrico) y suponiendo el fluido newtoniano el caudal de salida del dado

depende de la presin, como sigue:

4 4

8 8

= = =

D

R dP R P

Q KP

dz L

( ya que

dz

dP

es negativo) (6.5.2)

donde

D

L es la longitud del dado y R su radio.

La expresin (6.5.2) puede escribirse en la forma:

3

P

Q C

= (6.5.3)

Expresiones similares pueden deducirse para otras geometras del dado. La tabla 6.5.1 presenta la ecuacin

caracterstica del dado, tanto para fluidos newtonianos como para fluidos de la ley de la potencia. Se

presentan los casos simples para los casos en que el dado tiene un conducto circular, un conducto rectangular

(rendija) y un conducto anular.

Tabla 6.5.1.- Ecuaciones caractersticas del dado.

38

6.6.- Punto de operacin.

La ecuacin (6.5.2) puede dibujarse en el mismo grfico representativo de las caractersticas del tornillo,

obtenindose la representacin de la figura 6.6.1.

Figura 6.6.1.- Caractersticas del extrusor y del dado. Punto de operacin.

La interseccin de las dos lneas rectas representativas de las caractersticas del tornillo y del dado, nos da

el punto de operacin de la mquina extrusora y es donde se hallan las condiciones ptimas de

funcionamiento del extrusor.

39

La presin en el punto de operacin viene dada por:

4 3 2

2 2

1

cos

2 12 8

D

DH sen P R P

Q D Hsen

L L

= =

(6.6.1)

de donde :

2

4 3 2

2 cos

2 2

(

(

(

=

(

| | | |

( +

| |

(

\ \

OP

D

D NHsen

P

R DH sen

L L

(6.6.2)

La grfica de la figura 6.6.1 es muy til, ya que nos permite analizar el efecto que producen los cambios de

los valores de los parmetros. Las posiciones de las lneas de la grfica se modifican por cambios en las

condiciones de operacin.

Un aumento en la viscosidad tiene un efecto opuesto sobre el caudal de salida del tornillo y del dado,

incrementa el del tornillo y disminuye el del dado. Lo mismo ocurre con la presin.

Un incremento en la velocidad del tornillo, N, mover la lnea caracterstica del tornillo hacia arriba. Lo

mismo ocurre con la curva caracterstica del dado al aumentar su radio (aumenta su pendiente). El ambos

casos la capacidad de produccin de la mquina extrusora aumentar.

Las ecuaciones (6.4.3) y (6.5.2) conjuntamente con la figura 6.6.1 muestran como los parmetros del

tornillo y del dado afectan a las curvas caractersticas y, por consiguiente, a la capacidad de produccin de

la mquina de extrusin.

En la prctica se usan diferentes acoplamientos de tomillo y dado (figura 6.6.2). Los puntos de interseccin

muestran que al usar un dado abierto, se obtendran los mejores resultados con un tornillo de canal profun-

do, mientras que si se utiliza un dado restringido, lo mejor sera un canal de poca profundidad.

Figura 6.6.2.- Diferentes acoplamientos de lneas caractersticas de tornillo y dado.

40

En la figura 6.6.3 se muestran esquemticamente algunas caractersticas de salida. Ntese que en el

ejemplo prctico de la figura 6.6.3, las lneas caractersticas del dado tienen curvatura. Este incremento en

la produccin significa un incremento en la rapidez cortante y, por tanto, una disminucin en la viscosidad

aparente.

Figura 6.6.3.- Caractersticas de salida para un extrusor de 60 mm , tornillo corto de compresin,

polietileno, ndice de fluidez 0.5 y con tres caractersticas de dado.

6.7.- Eficiencia volumtrica del extrusor.

La salida ideal del tornillo se obtiene cuando el material plstico se mueve a lo largo del tornillo en la

direccin axial sin que exista rotacin. En este caso, la velocidad axial,

a

V , del material es:

( )( )

a

V Paso de la hlice Velocidad del tornillo Dtag N = =

De la figura 6.1.2 se deduce que la componente de la velocidad paralela a los rebordes del tornillo, V

d

,

viene dada por:

a

d

V DNtag

V

sen sen

= =

de tal manera que la salida ideal,

IDEAL

Q

, es:

( )( ) cos

a

IDEAL

DNtag

Q V Seccin transversal del reborde del tornillo DHtag

sen

= =

y operando :

2 2

IDEAL

Q D HNtag = (6.7.1)

La eficiencia volumtrica del tornillo puede expresarse como:

2

1

cos

2

MAX

V

IDEAL

Q

E

Q

= = (6.7.2)

41

Se observa que la eficiencia volumtrica solamente depende del ngulo de la hlice y para los casos ms

normales de tornillos con el paso igual al dimetro, = 17 40, la eficiencia volumtrica es del 45.4 % .

Si se hace 10 ms escarpado, la eficiencia sube slo a un 48.5%, y disminuye la capacidad de tener una

presin frontal til en el dado. A valores ms altos de , la eficiencia cae drsticamente. La decisin

general fue la de adoptar un ngulo cuadrado intermedio (Figura 6.7.1).

Figura 6.7.1.- Angulo de hlice escarpado contra el de poca profundidad. El ngulo escarpado resiste al flujo

de presin de retroceso y el ngulo de poca profundidad proporciona una ruta menos tortuosa

al flujo de arrastre.

Sin embargo, Rauwendaal demostr que el ngulo de hlice ptimo para transportar material fundido

depende del ndice de comportamiento del flujo para un fluido que sigue la ley potencial.

1

1

2

( )

2 2 4

+ | | | |

= +

| |

+

\ \

i

opt

n n

sen w

n n

(6.8.3)

donde

i

wes el ancho reducido del hilo, que viene dado por:

=

i

pw

w

D

siendo p el nmero de hilos, w es el ancho perpendicular del hilo y D es el dimetro exterior del tornillo.

Si se usa esta expresin para determinar el ngulo de hlice en uno o dos ejemplos, se hallan valores muy