Extrusão de metais

Diunggah oleh

Renata Tersi JardimJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Extrusão de metais

Diunggah oleh

Renata Tersi JardimHak Cipta:

Format Tersedia

CONFORMAO MECNICA EXTRUSO DEFINIO Processo de conformao plstica no qual o material sofre reduo em sua rea de seo transversal

pela aplicao de presses elevadas e escoamento atravs do orifcio de uma matriz.

CONCEITOS BSICOS

Primeiros experimentos: final do sculo XIX Conformao indireta (reao da matriz presso do pisto) Em geral, a quente

Reduo dos esforos Evitar encruamento

Aplicado a materiais de difcil conformao (inoxidveis e ligas de nquel) Metais e no-metais (ex.: polmeros)

Esforos de compresso minimizam trincamentos Extruso a frio Menos utilizado Maiores esforos Alto nvel de encruamento Maior preciso dimensional e geomtrica

Metais submetidos extruso:

Alumnio Cobre Metais no ferrosos

Metais ferrosos: aplicao restrita:

Temperaturas mais elevadas Maiores esforos Matria prima: lingotes (fundidos) ou tarugos (laminados) Formas variadas

Boa homogeneidade estrutural e dimensional Baixo ndice de oxidao superficial Custo inicial elevado Limitao de comprimento do produto Baixas velocidades de trabalho

EXTRUSO DIRETA

EXTRUSO INDIRETA mbolo vazado Minimizao de atrito Menos utilizado Processo mais antigo Material e mbolo movimentam-se em sentido contrrio

EXTRUSO HIDROSTTICA

Presso constante Sem atrito com as paredes do container Menores esforos Lubrificao otimizada Bom acabamento superficial Tolerncias precisas Limitaes para a temperatura e presso de operao EXTRUSO DE TUBOS

EXTRUSO DE TUBOS SOLDADOS

MQUINAS DE EXTRUSO

Quase sem exceo: prensas

Cilindro/pisto Bomba hidrulica ou sistema acumulador Prensas horizontais (mais comuns) Material tem maior contato com a regio inferior do container: maior resfriamento Deformao assimtrica Prensas verticais Grandes espaos verticais livres Resfriamento uniforme Tubos de paredes finas

Pisto sujeito a grandes esforos e elevadas temperaturas

Ao-liga resistente ao calor

Container (recipiente)

Sujeito a altas temperaturas e atrito Ao-liga resistente ao calor

FERRAMENTAS DE EXTRUSO Matrizes ou fieiras Capacidade de resistncia a altas temperaturas, oxidao e atrito Aos ligados ou metal duro Faces planas ou cnicas

Face plana (a): metal escoa e forma seu prprio ngulo de entrada

Face cnica (b): aumento de homogeneidade de extruso e diminuio da presso, com aumento do atrito nas paredes da fieira. Devem ser utilizadas com boa lubrificao (mais comum: vidro fundido). MECNICA DA EXTRUSO Metal sob presso: fluxo pela matriz, adotando a forma de sada da mesma. Altos nveis de atrito entre material e container

Condio (a): Extruso homognea Atrito baixo: boas condies de lubrificao; extruso hidrosttica Deformao homognea

Condio (b): Aumento do atrito entre pea e paredes do container Distoro do modelo reticulado Zona neutra nos cantos do container Centro do tarugo: elongao Bordas do tarugo: cisalhamento Cisalhamento requer gasto adicional de energia: trabalho redundante Escoamento concentrado no centro Plano de cisalhamento interno Superfcie do tarugo resfriada por container frio Fina camada externa do tarugo permanece aderida ao container

Condio (c): Alto nvel de atrito

O atrito entre tarugo e container eleva o consumo de energia durante o processo e o desgaste nas paredes do container. Em condies de atrito elevado, a superfcie oxidada do tarugo pode ser arrastada para o interior do produto extrudado, provocando defeitos. O uso de lubrificao pode minimizar este problema. Outro modo de contornar este problema a utilizao de um disco na extremidade do pisto com dimetro menor do que o do container, de modo a extrudar o material interno ao tarugo, livre de oxidao superficial. No interior de container forma-se uma casca oca de metal no extrudado e aderida s paredes do recipiente, que deve ser removida. A poro final do tarugo tambm no sofre extruso, sendo retirada ao final do processo. A remoo se d pelo afastamento do container e do pisto. Um disco raspador acionado para a remoo do material do interior do container. Fora de extruso A fora requerida para o processo depende da resistncia do material, da relao de extruso, da frico na cmara e na matriz, e outras variveis como a temperatura e a velocidade de extruso. A fora pode ser estimada pela frmula:

(Fora Ideal) onde: F = Fora de Extruso Ao = rea de seo transversal do tarugo antes da extruso Af = rea de seo transversal do tarugo aps a extruso K = constante de extruso

A fora mxima de atrito entre o tarugo e o container obtida por: Fa = U.l0..K Onde: U = permetro interno do container l0 = comprimento inicial do tarugo = coeficiente de atrito K = Constante de extruso Sendo o atrito uma fora a ser superada durante o processo, a fora mxima de extruso calculada por:

9

Fmax = F + Fa

FATORES DE INFLUNCIA NO PROCESSO DE EXTRUSO Homogeneidade de composio e estrutura da matria prima

Temperatura de operao

Baixa: minimizao de consumo de energia, desgaste de mquina, ferramentas e container e de oxidao e/ou corroso do material Alta (maioria dos casos): superior a temperatura de recristalizao (limite superior) e 50 C abaixo de Tf (limite superior). Na prtica, o limite superior fixado a temperaturas mais baixas, para evitar fragilidade a quente (fuso de microconstituintes de menor ponto de fuso) Presso de trabalho Consumo de energia, robustez e custo do equipamento, desgaste. Fator de maior influncia: intensidade de reduo. Redues acima de 90%

acentuam aumento de presso.

Velocidade de trabalho.

Produtividade Minimizao das perdas de calor

fcil de notar que estas condies so, no raro, contraditrias entre si. Em condies reais, deve-se buscar um ponto de equilbrio entre estes fatores, de modo a se obter a melhor condio possvel de operao. Via de regra, esta uma das atribuies do engenheiro ou tecnlogo. DEFEITOS

10

Os materiais metlicos mais comumente extrudados so o alumnio e suas ligas e o cobre e suas ligas. Outros metais no-ferrosos tambm podem ser extrudados, mas tem aplicao mais restrita. Tubos e barras de ao podem tambm ser produzidos por extruso, mas apresentam dificuldades operacionais, relacionadas, principalmente, temperatura de operao. Os defeitos tpicos do processo de extruso so os seguintes: Vazios internos na parte final do extrudado, decorrentes do modo de escoamento. Trincas de extruso, perpendiculares ao sentido de extruso, decorrentes de defeitos Velocidades de extruso muito elevadas podem acentuar o problema. na matria-prima, associadas temperaturas de operao muito elevadas e/ou velocidades muito altas. Escamas superficiais, ocasionadas pela aderncia de partculas de materiais duros na superfcie das ferramentas, devido a desgaste ou quebra de camadas superficiais do container. Temperaturas de operao muito elevadas ou desalinhamento do pisto podem tambm colaborar na ocorrncia deste defeito. Riscos de extruso, causados por irregularidades superficiais na ferramenta ou por Incluses de partculas de materiais estranhos, arrastadas longitudinalmente, dando Bolhas superficiais provenientes de gases retidos na fundio do lingote ou no Marcas transversais, provocadas pela parada e retomada do movimento da prensa. Manchas e perda de cores, decorrentes da oxidao e contaminao superficial com resduos de xidos metlicos retidos na sua superfcie. ao produto a aparncia de manchas provocadas por raspagens. tratamento trmico para aquecimento da matria-prima.

substncias estranhas ou provenientes do lubrificante. Alm destes defeitos, pode-se ainda mencionar granulaes grosseiras ou segregaes na superfcie do produto, provocadas pela falta de homogeneidade estrutural, ou pela no uniformidade de temperatura atravs da seo transversal da pea durante a extruso. Os defeitos em produtos extrudados podem ser classificados de acordo com a causa principal: Defeitos relacionados geometria do lingote

11

Defeitos decorrentes do estado superficial do lingote Defeitos relacionados lubrificao Defeitos decorrentes do metal (trincas, sulcos, etc.) Defeitos decorrentes do desgaste da ferramenta A falta de coeso interna em forma de V, defeito tambm conhecido como

chevron, pode ocorrer na conformao atravs de um canal cnico, como comum na extruso e na trefilao, dependendo de uma srie de fatores como taxa de reduo de seo, ngulo do cone da ferramenta, atrito e caractersticas do metal. Pode ser minimizado pelo tratamento trmico de recozimento do tarugo a ser extrudado ou pelo arredondamento do canto formado pela parte cnica com a cilndrica da ferramenta.

12

Anda mungkin juga menyukai

- Torno MecânicoDokumen41 halamanTorno MecânicotestecalculoBelum ada peringkat

- Torno MecânicoDokumen41 halamanTorno MecânicotestecalculoBelum ada peringkat

- Desenho e Traçado CaldeirariaDokumen89 halamanDesenho e Traçado CaldeirariaGiovana Leão Lacerda83% (6)

- Trefilação e Conformação de ChapasDokumen35 halamanTrefilação e Conformação de Chapasgiulliatto100% (1)

- Processos de FabricaçãoDokumen37 halamanProcessos de FabricaçãoEdgar GonzalezBelum ada peringkat

- Corrosão de metais: agentes, fatores e tipos de corrosãoDokumen3 halamanCorrosão de metais: agentes, fatores e tipos de corrosãouruxum100% (1)

- Guarda-corpos para edificaçõesDokumen28 halamanGuarda-corpos para edificaçõesMarcelo Rubens F. Silva0% (1)

- Catalogo 2012 MH Motorsport Carros Antigos Miolo 1365I PDFDokumen338 halamanCatalogo 2012 MH Motorsport Carros Antigos Miolo 1365I PDFCristiane MartinsBelum ada peringkat

- Desgaste abrasivo: classificações, mecanismos e ensaiosDokumen64 halamanDesgaste abrasivo: classificações, mecanismos e ensaiosJaqueline GontijoBelum ada peringkat

- Extrusão: tipos, processos, vantagens e desvantagensDokumen49 halamanExtrusão: tipos, processos, vantagens e desvantagensDonovan Gibbs100% (1)

- EXTRUSÃO DE FILMES TUBULARESDokumen14 halamanEXTRUSÃO DE FILMES TUBULARESLaioMartinsAllgayerBelum ada peringkat

- Extrusão de Plásticos - Processo e EquipamentosDokumen2 halamanExtrusão de Plásticos - Processo e Equipamentosrubens00010% (1)

- SiderurgiaDokumen160 halamanSiderurgiaPietro SalesBelum ada peringkat

- CorrosãoDokumen10 halamanCorrosãojoao carlos ribau PataBelum ada peringkat

- Processos de conformação mecânicaDokumen12 halamanProcessos de conformação mecânicavurelo100% (1)

- Extrusão: processo e tiposDokumen28 halamanExtrusão: processo e tiposwarlikes100% (1)

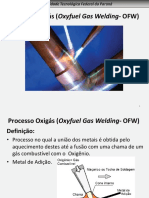

- Processo Oxigás (Oxyfuel Gas Welding - OfW)Dokumen33 halamanProcesso Oxigás (Oxyfuel Gas Welding - OfW)gabriel moraisBelum ada peringkat

- Cabos de força e conexões elétricasDokumen139 halamanCabos de força e conexões elétricasferswBelum ada peringkat

- Apostila Processos de FabricaçãoDokumen59 halamanApostila Processos de Fabricaçãocadufreitas100% (1)

- Aula 17 - Ensaio de Partículas MagnéticasDokumen46 halamanAula 17 - Ensaio de Partículas Magnéticaspaulo1americo0% (1)

- Aula 6 - ExtrusãoDokumen75 halamanAula 6 - ExtrusãoHenry MorenoBelum ada peringkat

- Exercícios sobre corrosão eletroquímicaDokumen5 halamanExercícios sobre corrosão eletroquímicathiagoluizfelix100% (1)

- Lista de CorrosãoDokumen3 halamanLista de CorrosãoArthur Suassuna100% (1)

- Esquema Do Processo de Extrusão TRABALHO 1Dokumen16 halamanEsquema Do Processo de Extrusão TRABALHO 1Antenor322Belum ada peringkat

- Relatório 2 PolimericosDokumen15 halamanRelatório 2 PolimericosVanessa PerantonBelum ada peringkat

- 03 - Processo de ExtrusãoDokumen7 halaman03 - Processo de ExtrusãoEmerson MeridaBelum ada peringkat

- EXTRUSÃODokumen21 halamanEXTRUSÃOKarina Bonami VicenteBelum ada peringkat

- Extrusão: processo de conformação mecânicaDokumen30 halamanExtrusão: processo de conformação mecânicamateuslorenzoniBelum ada peringkat

- Fabricação de tubos e perfis por extrusãoDokumen14 halamanFabricação de tubos e perfis por extrusãoFabioBelum ada peringkat

- Extrusão - Apostila PDFDokumen11 halamanExtrusão - Apostila PDFCleverton LopesBelum ada peringkat

- Identificação e correção de trincas em fundição de açoDokumen73 halamanIdentificação e correção de trincas em fundição de açoBruno Entringer100% (2)

- ExtrusãoDokumen24 halamanExtrusãotiagonunes25Belum ada peringkat

- Aula 14 - Extrusão e Trefilação - UniforDokumen54 halamanAula 14 - Extrusão e Trefilação - UniforJohnBelum ada peringkat

- Manual de DefeitosDokumen158 halamanManual de DefeitosClaudio DiogoBelum ada peringkat

- Relatório de Experimentos com EVA: Densidade, Fluidez e DurezaDokumen10 halamanRelatório de Experimentos com EVA: Densidade, Fluidez e DurezaErick LorenzatoBelum ada peringkat

- A História do Aço InoxidávelDokumen9 halamanA História do Aço InoxidávelWaldir von AnckenBelum ada peringkat

- Química Tecnológica - 1a Lista de Exercícios sobre CorrosãoDokumen2 halamanQuímica Tecnológica - 1a Lista de Exercícios sobre CorrosãoLarissa Alves0% (1)

- ExtrusãoDokumen3 halamanExtrusãoCarlosBelum ada peringkat

- Cap 03 - Corrosão Localizada PDFDokumen14 halamanCap 03 - Corrosão Localizada PDFGabriel Leonardo Tacchi Nascimento100% (1)

- Quimica Exercicios Sobre CorrosaoDokumen6 halamanQuimica Exercicios Sobre Corrosaobelprestes4180100% (1)

- 4 Lista de Exercícios - Corrosão - Unidades III e IV - Gabarito1Dokumen9 halaman4 Lista de Exercícios - Corrosão - Unidades III e IV - Gabarito1Danny CiciliotteBelum ada peringkat

- PROVA - JatistaDokumen1 halamanPROVA - JatistaitalosouzasBelum ada peringkat

- Corrosão MetálicaDokumen45 halamanCorrosão MetálicaAndreza SilvaBelum ada peringkat

- Pilhas de Corrosão Eletroquímica: Princípios e TiposDokumen20 halamanPilhas de Corrosão Eletroquímica: Princípios e TiposkarineisabelBelum ada peringkat

- Exame Teórico Específico US US - N1 - ME 3 2Dokumen6 halamanExame Teórico Específico US US - N1 - ME 3 2cleytonwsBelum ada peringkat

- Aços e Ferros FundidosDokumen52 halamanAços e Ferros FundidosGabriel De Andrade Janene GoniniBelum ada peringkat

- Relatório de Estágio na TigreDokumen25 halamanRelatório de Estágio na TigreDaniel CarvalhoBelum ada peringkat

- Exercícios sobre corrosão dos materiaisDokumen3 halamanExercícios sobre corrosão dos materiaisPaula Stark100% (1)

- AÇOS Inoxidáveis - o Que Deve SaberDokumen17 halamanAÇOS Inoxidáveis - o Que Deve SaberVanilson ValBelum ada peringkat

- Aditivos Usados Nos PolímerosDokumen5 halamanAditivos Usados Nos PolímerosPatrick Araujo100% (1)

- Descontinuidades em SoldasDokumen20 halamanDescontinuidades em SoldasJose Guerreiro100% (1)

- Nr-13 Vaso R1y05r2Dokumen13 halamanNr-13 Vaso R1y05r2Gabriel MarianBelum ada peringkat

- Lista - Area 01 - Reologia e Extrusao PDFDokumen4 halamanLista - Area 01 - Reologia e Extrusao PDFLeo Rodes100% (1)

- Processo de extrusão a quente de tubosDokumen3 halamanProcesso de extrusão a quente de tubosLucas Crotti ZaniniBelum ada peringkat

- Corrosão - Abraco PDFDokumen9 halamanCorrosão - Abraco PDFtonyrichardBelum ada peringkat

- FendasDokumen17 halamanFendasPedro Silva100% (1)

- 1 Prova CorrosãoDokumen3 halaman1 Prova CorrosãoIvesAntônioBelum ada peringkat

- UFES-Corrosão MateriaisDokumen41 halamanUFES-Corrosão MateriaisBruno VazBelum ada peringkat

- TuboDokumen1 halamanTuboGuilherme NegrelloBelum ada peringkat

- 1 Lista de Exercicios CorrosaoDokumen3 halaman1 Lista de Exercicios CorrosaoJulyana Isidoro100% (1)

- ExtrusãoDokumen12 halamanExtrusãoGilmarBosBelum ada peringkat

- N-2294 Inspeção de Tubo - Qualificação de Pessoal - (1993)Dokumen11 halamanN-2294 Inspeção de Tubo - Qualificação de Pessoal - (1993)Alvig AdministrativoBelum ada peringkat

- Corrosão e Degradação Dos MateriaisDokumen36 halamanCorrosão e Degradação Dos Materiaisarlanfig27Belum ada peringkat

- Prova Terminologia 5Dokumen2 halamanProva Terminologia 5isaac linoBelum ada peringkat

- Exercicios Operação de ExtrusãoDokumen4 halamanExercicios Operação de ExtrusãoAgdaOliveiraBelum ada peringkat

- Técnico em Mecânica: Blocos Padrão - Introdução e AplicaçõesDokumen16 halamanTécnico em Mecânica: Blocos Padrão - Introdução e AplicaçõesAntonio PressBelum ada peringkat

- Atividade de Corrosão dos MateriaisDokumen2 halamanAtividade de Corrosão dos MateriaisDimas Caldeira50% (2)

- Extrusao 1Dokumen12 halamanExtrusao 1Geovane bastos BastosBelum ada peringkat

- Bolo de Banana Com FibrasDokumen1 halamanBolo de Banana Com FibrasRenata Tersi JardimBelum ada peringkat

- NR 12 ComentadaDokumen27 halamanNR 12 ComentadaGbriel7Belum ada peringkat

- Bolo de Chocolate Com Creme de Café Com ChocolateDokumen1 halamanBolo de Chocolate Com Creme de Café Com ChocolateRenata Tersi JardimBelum ada peringkat

- Bolo de Chocolate Com Creme de Café Com ChocolateDokumen1 halamanBolo de Chocolate Com Creme de Café Com ChocolateRenata Tersi JardimBelum ada peringkat

- Unidades SIDokumen2 halamanUnidades SIGabriel_TrianiBelum ada peringkat

- Transf Calor v0.6Dokumen11 halamanTransf Calor v0.6Emerson CamêloBelum ada peringkat

- Tratamentos térmicos das ligas ferrosasDokumen33 halamanTratamentos térmicos das ligas ferrosasccsygnnpoBelum ada peringkat

- Desgaste de Bedames na Usinagem de Ligas Al-SiDokumen81 halamanDesgaste de Bedames na Usinagem de Ligas Al-SijoséBelum ada peringkat

- As aplicações da liga estanho-chumbo na eletrônicaDokumen6 halamanAs aplicações da liga estanho-chumbo na eletrônicaenglagraBelum ada peringkat

- Fabricação e NormalizaçãoDokumen19 halamanFabricação e NormalizaçãoLaercio CanhaBelum ada peringkat

- Buchas de Bronze e AlumínioDokumen56 halamanBuchas de Bronze e AlumínioYllecir XataraBelum ada peringkat

- Apresentação - Materiais ElétricosDokumen34 halamanApresentação - Materiais Elétricoslfmf34Belum ada peringkat

- Metalurgia da Conformação Plástica dos MetaisDokumen15 halamanMetalurgia da Conformação Plástica dos MetaisAriadneBelum ada peringkat

- AULA4 e 5 Emblagem MetalicaDokumen28 halamanAULA4 e 5 Emblagem MetalicaAna Alice Z VenturinBelum ada peringkat

- Katalog 202 BRDokumen16 halamanKatalog 202 BRRobson OliveiraBelum ada peringkat

- Determinação do Cobre em LatãoDokumen13 halamanDeterminação do Cobre em LatãoThyrone MartinsBelum ada peringkat

- Produtos para FindiçãoDokumen3 halamanProdutos para FindiçãoAugusto FonsêcaBelum ada peringkat

- Estatua BronzeDokumen58 halamanEstatua BronzeflaviajorlaneBelum ada peringkat

- Preparação de Amostras para Análise MicroestruturalDokumen51 halamanPreparação de Amostras para Análise MicroestruturalRafael PaiottiBelum ada peringkat

- Arco submerso: características e equipamentosDokumen15 halamanArco submerso: características e equipamentoseder_peruchBelum ada peringkat

- Acos Inoxidaveis Aplicacoes e EspecificaDokumen29 halamanAcos Inoxidaveis Aplicacoes e EspecificaDenis FreireBelum ada peringkat

- Introdução aos Desenhos Técnicos AeronáuticosDokumen86 halamanIntrodução aos Desenhos Técnicos AeronáuticosTURBOJATOBelum ada peringkat

- Jazida de Manganes Registrada No Dnpm-GoDokumen11 halamanJazida de Manganes Registrada No Dnpm-GoMarcelo Alberto RechBelum ada peringkat

- Efeito Do Estrôncio Sobre A Morfologia e Propriedades Mecânicas Da Liga de Alumínio Aa413Dokumen56 halamanEfeito Do Estrôncio Sobre A Morfologia e Propriedades Mecânicas Da Liga de Alumínio Aa413Deimisson SantosBelum ada peringkat

- 00b Molas MecânicasDokumen6 halaman00b Molas MecânicasMatheusHenriqueDelfinodaCruzBelum ada peringkat

- Soldadura Processos FusãoDokumen7 halamanSoldadura Processos FusãoAniz SidiBelum ada peringkat

- Introdução à Metalurgia da SoldagemDokumen211 halamanIntrodução à Metalurgia da Soldagemvladimirsoler01100% (1)

- Classificação de atividades econômicas e grau de risco de acidenteDokumen21 halamanClassificação de atividades econômicas e grau de risco de acidentecostantin2Belum ada peringkat