Anexos 1

Diunggah oleh

Gustavo CaceresJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Anexos 1

Diunggah oleh

Gustavo CaceresHak Cipta:

Format Tersedia

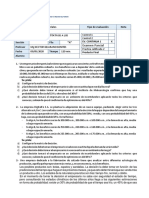

Desarrollo del Portal Industrial:Sectores de fabricacin y termodinmica

Pg. 1

SUMARIO

A: FICHAS DE LAS APLICACIONES_________________________3

Pg. 2

Anexos I

Desarrollo del Portal Industrial:Sectores de fabricacin y termodinmica

Pg. 3

A- FICHAS DE LAS APLICACIONES

Estas son las fichas utilizadas para dar la informacin de las frmulas, las unidades, las variables y las definiciones de la aplicacin al programador y al administrador general. Se ha respetado el formato original para mostrar la comunicacin entre los diferentes colaboradores del Portal Industrial. Por este motivo no se han numerado las ecuaciones ni figuras en este anexo, como s se ha hecho en la memoria.

Pg. 4

Anexos I

Desarrollo del Portal Industrial:Sectores de fabricacin y termodinmica

Pg. 5

A.1.01 - AJUSTES:

Definicin: 1-Ajuste con juego o mvil: Se da si el dimetro del agujero es siempre mayor que el del eje. 2-Ajuste con apriete o fijo: Se da si el dimetro del agujero es siempre menor que el del eje.

Nota: Todas las unidades en mm. 1-AJUSTE CON JUEGO O MVIL: Juego mximo: Juego mnimo: Juego medio:

Jmx = Dmx aguj Dmin eje Jmin = Dmin aguj Dmax eje Jmed = (Jmax + Jmin) / 2

Tambin se puede expresar:

Jmx = dsa die Jmin = dia dse

Dnde

Dmax agu = D + dsa Dmin eje = D + die Dmin agu = D + dia Dmax eje = D + dse

dsa: diferencia superior del agujero; dia: diferencia inferior del agujero dse: diferencia superior del eje; die: diferencia inferior del eje

Pg. 6

Anexos I

2-AJUSTE CON APRIETE O FIJO:

Apriete mximo: Apriete mnimo: Apriete medio:

Amx = Dmx eje Dmin aguj Amin = Dmin eje Dmax aguj Amed = (Amax + Amin) / 2

Tambin se puede expresar:

Amx = dse dia Amin = die dsa

Dnde

Dmax agu = D + dsa Dmin eje = D + die Dmin agu = D + dia Dmax eje = D + dse

dsa: diferencia superior del agujero; dia: diferencia inferior del agujero dse: diferencia superior del eje; die: diferencia inferior del eje

Desarrollo del Portal Industrial:Sectores de fabricacin y termodinmica

Pg. 7

A.1.02 - ERRORES DE MEDIDA:

Definicin: Al realizar operaciones de medicin se puede comprobar la existencia de pequeas variaciones de la lectura que corresponden a errores de la medida. 1-Error absoluto y relativo: 2-Clasificacin de los errores: 3-Errores debidos a deformaciones elsticas temporales:

1-ERROR ABSOLUTO Y RELATIVO: 1.1-Error absoluto (a): Es la diferencia entre el valor real y el valor ledo.

a = di -d

a = error absoluto [mm]; di = medida leda [mm] ; d= medida real [mm]

1.2-Error relativo (r)

r = a / d = ( di / d ) 1

r = error relativo ; di = medida leda [mm]; d= medida real [mm]

2-CLASIFICACIN DE LOS ERRORES: 2.1-Error sistemtico (s): Es un error que sigue una ley determinada.

s X X

X : media de las medidas efectuadas; X0: valor verdadero

Pg. 8

Anexos I

2.2-Error aleatorio (A): Es un error variable en magnitud y signo y es debido a diversas causas.

k

A

k = desviacin tipo

3-ERRORES DEBIDOS A DEFORMACIONES ELSTICAS TEMPORALES: Son los errores cometidos en las mediciones debido a deformaciones temporales causadas por las herramientas de medicin en la pieza.

3.1-Dilataciones trmicas: Causadas por diferencia de temperaturas del medidor y de la pieza.

L = L[p (tp-20) c (tc-20) ]

L: incremento de longitud [mm]; L: medida nominal a 20C [mm] p, c: coeficientes de dilatacin trmica de la pieza y el calibre respectivamente [mm/C]; tp, tc temperaturas de la pieza y del calibre [C]

3.2-Contracciones mecnicas. Aplanamiento general:

K= (L P) / (S E)

K: deformacin por aplanamiento general [mm]; L: longitud de la pieza [mm]; P: carga a la que es sometida la pieza [kp]; S: Seccin de la pieza [mm2]; E: modulo de elasticidad [kp/mm2]

Desarrollo del Portal Industrial:Sectores de fabricacin y termodinmica

Pg. 9

3.3-Contracciones mecnicas. Deformacin local:

3.3.1-Contacto lineal:

P 1 K = 0,092 3 L D

K: deformacin por contacto lineal [mm]; L: longitud de contacto [mm]; P: carga a la que es sometida la pieza [N]; D: dimetro de la varilla de medicin [mm2];

3.3.2-Contacto puntual:

P2 K = 0,43C3 r

K: deformacin por contacto puntual [mm]; P: carga a la que es sometida la pieza [N]; r: radio de la parte esfrica del elemento de medida[mm]; C: Coeficiente que depende del material de la punta esfrica

C 1 0,86 0,81

Material Acero Carborundum Carburo de tungsteno

Pg. 10

Anexos I

Desarrollo del Portal Industrial:Sectores de fabricacin y termodinmica

Pg. 11

A.1.03 - FIABILIDAD:

Definicin: La fiabilidad es la probabilidad de que un elemento o sistema cumpla la funcin requerida sin fallo bajo unas condiciones dadas y para una duracin especfica. 1-Conceptos bsicos: 2- Procedimientos para incrementar fiabilidad de un sistema:. 3-Modelo exponencial: 4-Modelo Weibull:

1-CONCEPTOS BSICOS: 1.1- Fiabilidad y Probabilidad de fallo:

R(t) + F(t) = 1

R (t) es la fiabilidad o probabilidad de que en el instante t no se haya cometido un fallo. F (t) es la probabilidad de que en el instante t se haya cometido un fallo.

1.2- Fiabilidad en sistemas en serie (de n componentes): Rsist = R1 ... Rn 1.3- Fiabilidad en sistemas en paralelo (de n componentes): Rsist = 1 [ (1-R1) ... (1- Rn) ]

Pg. 12

Anexos I

2-PROCEDIMIENTO PARA INCREMENTAR LA FIABILIDAD DE UN SISTEMA. 2.1-Redundancia: Se disponen de n ejemplares de un mismo elemento en paralelo y se requiere que slo funcionen k (con k<n)

n nr RSist = R r (1 R ) r =k r

n

3-MODELO EXPONENCIAL:

f(t) = e-t R(t)=e- t h(t)= E(T)=1/

E(T): vida media o tiempo medio de fallo; R (t) es la fiabilidad o probabilidad de que en el instante t no se haya cometido un fallo. f (t) es la densidad de probabilidad de fallo. h (t) es la tasa instantnea de fallos : constante

4-MODELO WEIBULL:

f (t ) = (t ) R(t ) = e ( t )

1 ( t )

h(t)= ( t) - 1

R (t) es la fiabilidad o probabilidad de que en el instante t no se haya cometido un fallo. f (t) es la densidad de probabilidad de fallo. h (t) es la tasa instantnea de fallos; , : constantes

Desarrollo del Portal Industrial:Sectores de fabricacin y termodinmica

Pg. 13

A.1.04 - MTODOS ESTADSTICOS APLICADOS A LA MEDICIN:

Definicin: 1-Media aritmtica y desviacin tipo: 2-Criterio de Chauvenet para el rechazo de una medida:

1-MEDIA ARITMTICA Y DESVIACIN TIPO:

1.1-Media aritmtica ( x ): La media aritmtica o promedio, de una cantidad finita de nmeros, es igual a la suma de todos ellos entre el nmero de sumandos.

1 n x = xi n 1

en el lmite:

n

lim x =

donde es el valor real

1.2-Desviacin tipo (S): La desviacin tipo es una medida de dispersin, que informa de la media de las distancias que tienen los datos respecto a la media aritmtica.

S=

(x x )

1

n 1

en el lmite:

(x )

i

Pg. 14

Anexos I

2-CRITERIO DE CHAUVENET. Es un criterio prctico para el rechazo de medidas en funcin de la probabilidad de aparecer. Se han de rechazar las medidas xi que cumplan:

xi x > K s

K es un coeficiente que depende de la n (nmero de medidas realizadas) n 2 3 4 5 6 K(n) 1,15 1,38 1,54 1,65 1,73 n 7 8 9 10 15 K(n) 1,80 1,86 1,92 1,96 2,13 n 20 25 30 40 50 K(n) 2,24 2,33 2,40 2,48 2,57 n 100 300 500 1000 K(n) 2,81 3,14 3,29 3,48

Desarrollo del Portal Industrial:Sectores de fabricacin y termodinmica

Pg. 15

A.1.05 - OPERACIONES CON COTAS:

Definicin: 1-Adicin de cotas: Se emplea una cadena de cotas que contenga la cota buscada y que todas las dems sean conocidas. Se aplica cuando la pieza est fabricada y es un procedimiento vlido para operaciones de montaje. 2-Transferencia de cotas: Se halla una cota no especificada de forma que se cumpla la condicin de mantenimiento del resto de cotas. Se aplica cuando la pieza se va a fabricar y es un procedimiento vlido para operaciones de fabricacin

1-ADICIN DE COTAS: Se define una cadena de cotas que contenga la cota CN que queremos aadir. Cada cota se considera mediante un vector. Se elegir la cadena con menos miembros.

C N = Ci ( + ) Ci ( )

Ci(+) : Cotas nominales que van en el mismo sentido que CN Ci(-) : Cotas nominales que van en sentido contrario que CN 1.1-Diferencia superior de CN:

dsCN = ds ( + ) ds ( )

ds(+) : Valores algebraicos de las diferencias superiores de las cotas que van en mismo sentido que CN ds(-) : Valores algebraicos de las diferencias superiores de las cotas que van en sentido contrario que CN 1.2-Diferencia inferior de X: (diCN)

diCN = di ( + ) di ( )

di(+) : Valores algebraicos de las diferencias inferiores de las cotas que van en mismo

Pg. 16

Anexos I

sentido que CN di(-) : Valores algebraicos de las diferencias inferiores de las cotas que van en sentido contrario que CN

1.3-Intervalo de tolerancia de CN (ITCN):

ITCN = ITc

ITC : Intervalos de tolerancia en valor absoluto del resto de cotas de la cadena

2-TRANSFERENCIA DE COTAS: Se sustituye una cota conocida por otra nueva que no aparece inicialmente. Se define una cadena de cotas que incluya la cota nueva y la sustituida. Cada cota se considera mediante un vector

C s = C N + Cc

Donde: Cs: Cota sustituida (conocida); CN:cota nueva (incgnita); CC :cotas conservadas (positivas si el vector tienen el mismo sentido que la cota nueva y negativas si el vector de la cota tienen sentido contrario a la cota nueva) 2.1-Intervalo de tolerancias :

ITCN = ITCS ITCC

ITCN: Intervalo de tolerancia de la cota nueva ITCS: Intervalo de tolerancia de la cota sustituida ITCC: Intervalo de tolerancia de las cotas conservadas.

Debe cumplirse que:

ITCS ITCC > 0

para que la transferencia de cotas sea posible

Desarrollo del Portal Industrial:Sectores de fabricacin y termodinmica

Pg. 17

A.1.06 - SISTEMA DE TOLERANCIAS ISO:

Definicin: Dicho sistema se basa en la subdivisin de los dimetros normalizados, la calidad o precisin y la posicin de la tolerancia. 1-Unidad de Tolerancia

1-UNIDAD DE TOLERANCIA: 1.1-Dimetros comprendidos entre 1 y 500 mm

i = 0,453 D + 0,001D

i: tolerancia [m; D: media geomtrica entre los valores extremos de cada gupo de dimetros [mm];

D = DmaxDmin

1.2-Dimetros mayores de 500 mm

i = 0,004D + 2,1

i: tolerancia [ m]; D: media geomtrica entre los valores extremos de cada gupo de dimetros [mm]; 2,1 m constante

D = DmaxDmin

Pg. 18

Anexos I

2-DESIGNACIN DE COTAS:

IT = ds di D max = D + ds D min = D di

IT: Intervalo de tolerancia; D: Dimetro nominal; ds: desviacin superior; di: desviacin inferior; Nota: IT: se define con nmeros 01, 0, 1 hasta 17 en funcin de su D segn tabla de amplitud ds: se define con letras maysculas definido en la tabla de posicin di: se define con letras minsculas definido en la tabla de posicin

Desarrollo del Portal Industrial:Sectores de fabricacin y termodinmica

Pg. 19

A.2.01 - REDUCTORES DE ENGRANAJES:

Definicin: Una transmisin transmite potencia del motor al receptor de forma aprovechable para este. Normalmente reduce la velocidad de giro del receptor y aumenta el par que acta sobre l. 1-Potencia de la transmisin: 2-Parmetros caractersticos de un reductor:

1-POTENCIA DE LA TRANSMISIN: 1.1-Con prdidas:

Te e = TS S + Pperdida

Te: Momento de entrada [Nm]; e: velocidad angular de entrada [s-1]; Ts: Momento de salida [Nm]; s: velocidad angular de salida[s-1]; Pperdida: Potencia perdida [W];. 1.2-Sin prdidas:

Te e = TS S

Te: Momento de entrada [Nm]; e: velocidad angular de entrada [s-1]; Ts: Momento de salida [Nm]; s: velocidad angular de salida[s-1];

2-PARMETROS CARACTERSTICOS DE UN REDUCTOR: 2.1-Relacin de transmisin (i):

i=

e S

Pg. 20

Anexos I

2.2-Rendimiento ():

TS iTe

Te: Momento de entrada [Nm]; Ts: Momento de salida [Nm]; i: relacin de transmisin;

2.3-Potencia nominal(Pe):

Pe =

TS e i

e: velocidad angular de entrada [s-1]; Ts: Momento de salida [Nm] Pe: Potencia nominal en la entrada [W];. i: relacin de transmisin; : rendimiento

Desarrollo del Portal Industrial:Sectores de fabricacin y termodinmica

Pg. 21

A.2.02 - TRANSMISIN POR CORREAS:

Definicin: Es un tipo de transmisin mecnica basada en la unin de dos o ms ruedas por medio de una cinta o correa continua. 1-Caractersticas generales: 2-Fuerzas de funcionamiento:

1-CARACTERSTICAS GENERALES (dibujo): 1.1-Relacin de transmisin (i):

d2 d1

d2: dimetro de la polea mayor [m]; d1: dimetro de la polea menor [m]; 1.2-ngulos de contacto con las poleas (1, 2):

sin =

(d 2 d1 )

2e 1 = 2

2 = + 2

d2: dimetro de la polea mayor [m]; d1: dimetro de la polea menor [m]; e: distancia entre los ejes de las poleas [m]; 1: angulo de contacto de la correa con la polea menor [rad] 2: angulo de contacto de la correa con la polea mayor [rad] 1.3-Longitud de la correa: (L)

L = 2ecos + (d 1 + d 2 ) + (d 2 d 1 ) 2

d2: dimetro de la polea mayor [m]; d1: dimetro de la polea menor [m]; e: distancia entre los ejes de las poleas [m]; : [rad] 2-FUERZAS DE FUNCIONAMIENTO:

Pg. 22

Anexos I

2.1-Ecuacin de Euler-Eytelwein: Establece la relacin de fuerzas en cada rama de la correa en situacin lmite de patinar.

F1 FC = e 1 F2 FC

Con

FC = qv 2

F1, F2: Fuerza de friccin entre correa y polea [N]; Fc: fuerza centrfuga [N]; : coeficiente de rozamiento esttico; 1: ngulo de contacto con la polea pequea [rad]; q: masa de la correa por unidad de superficie [kg/m]; v: velocidad perifrica de la correa [m/s]

2.2-Fuerza tangencial til admisible (Ft):

Ft = (F2 Fc ) e 1 1

Con

FC = qv 2

Ft: fuerza tangencial til [N]; F2: Fuerza de friccin entre correa y polea [N]; Fc: fuerza centrfuga [N]; : coeficiente de rozamiento esttico; 1: ngulo de contacto con la polea pequea [rad]; q: masa de la correa por unidad de superficie [kg/m]; v: velocidad perifrica de la correa [m/s]

Desarrollo del Portal Industrial:Sectores de fabricacin y termodinmica

Pg. 23

A.3.01 - BROCHADO:

Definicin: Consiste en una operacin de arrancar, lineal y progresivamente con una herramienta de mltiples filos la superficie, generalmente interior, de una pieza. 1-Caractersticas de la brocha: 2- Potencia de corte:

1-CARACTERSTICAS DE LA BROCHA: Paso (P): Es la distancia entre los vrtices de dos dientes consecutivos.

P = 1,75 l para l > 16 mm P = 0,42l para l < 16 mm

Donde p es el paso (mm) e l la profundidad en mm de la pieza a brochar Nmero de dientes de la brocha (z): En el caso de brochado interior (Dfinal >Dinicial)

z= ( D di ) / 2 e

Donde z es el nmero de dientes (Entero), D es el dimetro final en mm, di el dimetro inicial (mm) y e es el incremento de altura del diente (mm). e depende del material a mecanizar y de la brocha y oscila entre 0,1 y 0,03 mm.

2-POTENCIA DE CORTE: Potencia de corte (Pc): Es la potencia necesaria para hacer la operacin de brochado

Pc =

Fc Vc 60000

Fc: es la fuerza de corte [N], Vc: velocidad de corte [m/min]; P: Potencia [kW]

Pg. 24

Anexos I

Desarrollo del Portal Industrial:Sectores de fabricacin y termodinmica

Pg. 25

A.3.02 - COSTE Y TIEMPO DE MECANIZADO:

Definicin: 1-Coste global: Es el coste por pieza mecanizada, incluyendo preparacin, tiempo de corte y tiempo improductivo. 2-Tiempo de produccin: Es el tiempo utilizado para fabricar cada pieza.

1-COTE GLOBAL (CT):

CT = Cp + Ci + Cc + Ch

1.1-Coste de preparacin (Cp): Es el coste correspondiente a la adecuacin de la mquina herramienta para que esta pueda efectuar las operaciones requeridas.

C p = Po t p

Po: coste laboral del operario en unidad de tiempo, incluidos los gastos generales y los procedentes de la mquina [Eur/min]; tp: tiempo de preparacin empleado por pieza [min]; Cp: [Eur] 1.2-Coste de tiempo improductivo (Ci): Es el coste asociado al tiempo en que la mquina no est trabajando, tales como tiempos de sujecin de pieza, avance hasta la posicin inicial, etc.

Ci = Po ti

Po: coste laboral del operario en unidad de tiempo, incluidos los gastos generales y los procedentes de la mquina [Eur/min]; ti: tiempo improductivo empleado por pieza [min]; Ci: [Eur] 1.3-Coste de tiempo de corte (Cc):

Es el coste del tiempo por pieza en que la herramienta est arrancando viruta

Cc = Po t c

Po: coste laboral del operario en unidad de tiempo, incluidos los gastos generales y los procedentes de la mquina [Eur/min]; tc: tiempo utilizado por la mquina para realizar la operacin de arranque de viruta por pieza [min]; Cc: [Eur]

Pg. 26

Anexos I

1.4-Coste de la herramienta (Ch): Coste asociado al desgaste de la herramienta que incluye el coste de afilado y coste de cambio de herramienta

Ch =

Po t ch + C a z

z= T tc

donde

Po: coste laboral del operario en unidad de tiempo, incluidos los gastos generales y los procedentes de la mquina [Eur/min]; tch: tiempo utilizado para el cambio de herramienta o tiempo entre afilados [min]; Ch: [Eur]; Ca: es el coste de afilado ms el coste proporcional de la herramienta [Eur]; T: tiempo de duracin del filo de la herramienta [min]; tc: tiempo utilizado por la mquina para realizar la operacin de arranque de viruta por pieza [min]; z: nmero de piezas mecanizadas

2-TIEMPO DE PRODUCCIN 2.1-Tiempo de produccin total por pieza (tT):

tT = t p + t i + t c + t ch

tc T

tT: tiempo de produccin total por pieza [min]; tp: tiempo de preparacin empleado por pieza [min]; ti: tiempo improductivo empleado por pieza [min]; tc: tiempo utilizado por la mquina para realizar la operacin de arranque de viruta por pieza [min]; ]; tch: tiempo utilizado para cambiar la herramienta [min]; T: tiempo de duracin del filo de la herramienta [min];

2.2-Tiempo de produccin por volumen arrancado(tTV):

tTV =

tT V

tTV: tiempo de produccin por volumen arrancado [min/mm3]; tT: tiempo de produccin total por pieza [min]; V: volmen de material arrancado [mm3]

Desarrollo del Portal Industrial:Sectores de fabricacin y termodinmica

Pg. 27

A.3.03 - FRESADO:

Definicin: En el fresado la herramienta tiene filos de cortes mltiples, en forma de cono de revolucin, que trabaja girando alrededor de su eje principal. 1-Potencia de corte: Es la potencia de la fresa necesaria para realizar la operacin deseada. 2-Velocidad de corte y avance: Velocidad tangencial de la fresa que trabaja girando alrededor de su eje, y velocidad del movimiento de la mesa, respectivamente. 3-Fresado helicoidal: Operacin utilizada para construir brocas, escariadores, ruedas helicoidales,...

1-POTENCIA Y FUERZA DE CORTE EN FRESA:

Fuerza de corte (Fc): Fuerza necesaria para realizar la operacin de fresado

Fc = b pk t

Fc: Fuerza de corte [kp] ; b: anchura de la viruta [mm]; p: espesor de la viruta [mm] K: Coeficiente de proporcionalidad [entre 3 y 5]; t: Resistencia a traccin del material a tornear [kp/mm2]

Potencia de corte (Pc): Potencia necesaria para realizar la operacin de fresado.

Pc =

Fc Va 6.000.000

Va: Velocidad de avance de la mesa[mm/min]; Fc: Fuerza de corte [kp]; Pc: Potencia de corte [kW]

Pg. 28

Anexos I

Volumen de viruta arrancada por minuto (V):

V=

6.000.000Pc K t

V: Volumen de viruta arrancada por minuto[mm3/min]; Pc: Potencia de corte [kW]; K: Coeficiente de proporcionalidad [entre 3 y 5]; t: Resistencia a traccin del material a tornear [kp/mm2]

2-VELOCIDADES EN EL FRESADO:

2.1-Velocidad de corte (Vc): Velocidad con la que la herramienta se traslada sobre la superficie de la pieza, es decir la velocidad relativa entre ambas.

VC =

d n

1000

Vc: Velocidad de corte[m/min]; d: dimetro de la pieza a tornear[mm]; n: velocidad de giro del torno[rpm = revoluciones por minuto]

2.2-Velocidad de avance (Va): Velocidad con la que la mesa se traslada.

Va = a z zn

Va: Velocidad de avance de la mesa[mm/min]; az: avance de la fresa por diente y por vuelta [mm/vuelta]; z: nmero de dientes de la fresa; n: velocidad de giro del torno[rpm]

Desarrollo del Portal Industrial:Sectores de fabricacin y termodinmica

Pg. 29

3- FRESADO HELICOIDAL: Operacin utilizada para construir brocas, escariadores, ruedas helicoidales,... Combina el avance de la mesa con un giro de la pieza. Clculo de divisin en fresa helicoidal:

z1 z 3 p = z 2 z 4 40 pt

z1,z2,z3,z4: tren de engranajes solucin; p: paso de la hlice que ha de obtenerse; pt :paso del husillo

Pg. 30

Anexos I

Desarrollo del Portal Industrial:Sectores de fabricacin y termodinmica

Pg. 31

A.3.04 - MECANISMO DIVISOR EN LAS FRESAS:

Definicin: Un mecanismo divisor es un accesorio que permite girar una pieza un ngulo determinado. Este mecanismo permite realizar el fresado de engranajes, obtencin de ranuras de las brocas helicoidales, de los escariadores, de las fresas, etc. El juego ms corriente de divisores est formado por tres platos D intercambiables entre si. -1er plato : 6 circunferencias de 15, 16, 17, 18, 19 y 20 agujeros -2 plato : 6 circunferencias de 21, 23, 27, 29, 31 y 33 agujeros -3er plato : 6 circunferencias de 37, 39, 41, 43, 47 y 49 agujeros

1-Divisin directa: 2-Divisin combinada: 3-Divisin diferencial:

1-DIVISIN DIRECTA: Girar el manubrio un ngulo , con el disco D quieto.(z<50 y z>50 y mltiple de 40)

40 a = <1 z b

: ngulo de giro; z: nmero de ranuras que queremos tallar a: nmero de agujeros; b: nmero de agujeros del circulo X y plato Y (tabla anterior)

2-DIVISIN COMBINADA: Se utiliza cuando el nmero de divisiones que se pretenda obtener sobrepase a 50 y, aunque no sea primo no tenga divisores comunes con 40.

40 a b = = 1 + 2 z z1 z 2

z = z1 z 2

Pg. 32

Anexos I

: ngulo de giro; z: nmero de ranuras que queremos tallar; z1, z2: descomposicin en factores primos de z; a,b: nmeros enteros que cumplen las ecuaciones anteriores; 1, 2 : ngulos de giro que combinados forman .

3-DIVISIN DIFERENCIAL: Se utiliza cuando el nmero de ranuras que debe obtenerse es primo y mayor que 50

z1 z 3 z z0 = 40 z 2 z 4 z0

z1,z2,z3,z4: tren de engranajes solucin; z: rueda objetivo; z0 :aproximacin inicial no primo

Desarrollo del Portal Industrial:Sectores de fabricacin y termodinmica

Pg. 33

A.3.05 - RGIMEN DE COSTE MNIMO:

Definicin: El rgimen de coste mnimo proporciona el precio mnimo de fabricacin, incluidos todos los gastos generales de preparacin y taller. 1-Tiempo de duracin entre afilados: 2-Velocidad de corte:

1-TIEMPO DE DURACIN ENTRE AFILADOS:

TCM =

Ca 1 n tch + n Po

TCM: tiempo de duracin de la herramienta a rgimen de coste mnimo [min]; tch: tiempo entre afilados [min]; Ca: coste de afilado [Eur]; Po: coste laboral del operario en unidad de tiempo, incluidos los gastos generales y los procedentes de la mquina [Eur/min]; n: coeficiente tabulado en funcin de la herramienta (es una constante de la frmula de Taylor de vida de la herramienta)

2-VELOCIDAD DE CORTE:

VCM

n = k Ca (1 n ) t + ch P o

VCM: velocidad de corte a rgimen de coste mnimo [mm/min]; tch: tiempo entre afilados [min]; Ca: coste de afilado [Eur]; Po: coste laboral del operario en unidad de tiempo, incluidos los gastos generales y los procedentes de la mquina [Eur/min]; n: coeficiente tabulado en funcin de la herramienta (es una constante de la frmula de Taylor de vida de la herramienta); K: Factor de proporcionalidad [entre 3 y 5];

Pg. 34

Anexos I

Desarrollo del Portal Industrial:Sectores de fabricacin y termodinmica

Pg. 35

A.3.06 - RGIMEN DE MXIMA PRODUCCIN:

Definicin: El rgimen de mxima produccin reduce al mnimo el tiempo durante el cual la mquina herramienta debe funcionar. 1-Tiempo de duracin entre afilados: 2-Velocidad de corte:

1-TIEMPO DE DURACIN ENTRE AFILADOS: Es el tiempo de duracin de la herramienta entre afilados para un rgimen de mxima produccin.

TMP =

(1 n )tch

n

TMP: tiempo de duracin de la herramienta a rgimen de mxima produccin [min]; tch: tiempo entre afilados [min]; n: coeficiente tabulado en funcin de la herramienta (es una constante de la frmula de Taylor de vida de la herramienta);

2-VELOCIDAD DE CORTE:

VMP

n = K (1 n )(t ) ch

VMP: velocidad de corte a rgimen de mxima produccin [mm/min]; tch: tiempo entre afilados [min]; n: coeficiente tabulado en funcin de la herramienta (es una constante de la frmula de Taylor de vida de la herramienta); K: Factor de proporcionalidad [entre 3 y 5];

Pg. 36

Anexos I

Desarrollo del Portal Industrial:Sectores de fabricacin y termodinmica

Pg. 37

A.3.07 - ROSCADO EN TORNOS:

Definicin: Consiste en la mecanizacin de tornillos y tuercas dejando un surco visible en forma de espiral en la pieza. 1-Indicacin de pasos: 2-Clculo de las ruedas de roscar. Generalidades: 3-Clculo de las ruedas de roscar. Casos que pueden presentarse:

1-INDICACIN DE PASOS: -Sistema mtrico: Paso (p) y Mdulo (M)

p=M

p: Paso de rosca: distancia entre huellas de la rosca [mm]; M: Modulo -Sistema ingls: Paso (p) y Pitch

p = ( / pitch )

p: Paso de rosca [pulgadas]; pitch: nmero de dientes por pulgada de la rueda

2-CLCULO DE RUEDAS DE ROSCAR. GENERALIDADES: -Clculo de ruedas de roscar:

p z = ph z h

p: Paso de la pieza [mm o pulgadas]; ph: Paso del husillo del torno [mismas unidades que p]; z:nmero de dientes de la rueda de la pieza; ]; zh: nmero de dientes de la rueda del husillo -Nota: Clculo de : En caso necesario se utiliza la siguiente aproximacin de .

22 7

Pg. 38

Anexos I

Condicin general que deben cumplir las ruedas dentadas:

2L i z i M

[(2L)/M] : constante del torno; i zi :S umatorio de dientes de las ruedas dentadas utilizadas

3-CLCULO DE RUEDAS DE ROSCAR. CASOS QUE PUEDEN PRESENTARSE:

-A) Paso de rosca mtrico en torno de paso mtrico :

p z = ph z h

p: Paso de la pieza [mm]; ph: Paso del husillo del torno [mm]; z: nmero de dientes de la rueda de la pieza; ]; zh: nmero de dientes de la rueda del husillo -B) Paso de rosca ingls en torno de paso ingls :

p" z = p"h z h

p:Paso de la pieza [pulgadas]; ph: Paso del husillo del torno [pulgadas]; z: nmero de dientes de la rueda de la pieza; ]; zh: nmero de dientes de la rueda del husillo -C) Paso de rosca ingls en torno de paso mtrico:

p"25,4 z = ph zh

p: Paso de la pieza [pulgadas]; ph: Paso del husillo del torno [mm]; z:nmero de dientes de la rueda de la pieza; ]; zh:nmero de dientes de la rueda del husillo

Desarrollo del Portal Industrial:Sectores de fabricacin y termodinmica

Pg. 39

-C.1) Disponibilidad de rueda de 127 dientes:

127 p" z = 5 ph zh

: -C.2) Aproximando: En caso de no tener rueda de 127 dientes. Utilizando la aproximacin siguiente: 127 63 8 000 (en vez de 8 001 por lo que el error es de 0.012%)

8000 p" z = 563 ph zh

Como ejemplo: [Aplicacin filete mtrico en husillo mtrico: Clculo de ruedas en un tren de cuatro ruedas y una gama de 20 a 120 dientes escalonadas de 5 en 5 ]

(p / ph) = (z / zh) = [(a b) / (c d)] [ ( 2 L ) / M ] (a + b +c +d)

a,b,c,d : ruedas utilizadas de la gama citada anteriormente (entre 20 y 120, mltiplos de 5)

Pg. 40

Anexos I

Desarrollo del Portal Industrial:Sectores de fabricacin y termodinmica

Pg. 41

A.3.08 - ROSCAS MTRICAS:

Definicin: Una rosca puede definirse como un slido de revolucin generado por el movimiento helicoidal uniforme de una figura geomtrica plana. [Nota: las variables en mm] 1-Roscas mtricas: 2-Roscas mtricas ISO:

1-ROSCAS MTRICAS:

h=

3 P 2

dm = d 3/4 h dn = d 3/2 h

2-ROSCA MTRICA ISO:

H = 0,86603 P dm = d 0,64952 P dn = d 1,22687 P

Pg. 42

Anexos I

Desarrollo del Portal Industrial:Sectores de fabricacin y termodinmica

Pg. 43

A.3.09 - CARACTERSTICAS DE RUEDAS DENTADAS:

Definicin: Caractersticas de las ruedas dentadas: Los engranajes obtenidos por mecanizado son de tipo envolvente

1-CARACTERSTICAS RUEDAS DENTADAS:

Mdulo:

M =

p=

D

z

Paso: Altura de la cabeza Altura del pie Altura del diente

hc = M hp= (7/6) M h= (13/6) M

Dimetro de la cabeza del disco de partida: Dc = M (z + 2) p, D, hc, hp y h en mm.

Pg. 44

Anexos I

Desarrollo del Portal Industrial:Sectores de fabricacin y termodinmica

Pg. 45

A.3.10 - TALADRADO:

Definicin: Es una operacin de arranque de viruta mediante una herramienta denominada broca, en la que se produce un agujero cilndrico en una pieza maciza. 1-Potencia de corte: Es la potencia del taladro necesaria para realizar el agujero. 2-Velocidad de corte: Es la velocidad con que se presenta al filo las distintas partes del material y coincide con la velocidad tangencial de la herramienta.

1-POTENCIA Y FUERZA NECESARIA PARA HACER UN TALADRO: 1.1-Fuerza de corte (Fc): Fuerza necesaria para hacer un taladro.

Fc = K S t

Fc: Fuerza de corte [kp]; K: Factor de proporcionalidad [entre 3 y 5]; S: Seccin de la viruta [mm2]; t: Resistencia a traccin del material a tornear [kp/mm2] 1.2-Potencia de corte (Pc): Potencia necesaria para hacer un taladro.

Pc =

Fc Vc 12

Vc:Velocidad de corte [m/min]; Fc: Fuerza de corte [kp]; Pc: Potencia de corte [W]; 1.3- Potencia motor (Pm): Potencia que debe hacer el taladro para conseguir la potencia de corte si tiene un rendimiento de .

Pm =

Pc

Pm: Potencia motor que debe realiza la mquina [W]; Pc: Potencia necesaria para el taladrado [W]; : rendimiento de la mquina

Pg. 46

Anexos I

2-VELOCIDAD DE CORTE : Velocidad de corte (Vc): Es la velocidad con que se presenta al filo las distintas partes del material y coincide con la velocidad tangencial de la herramienta.

Vc =

Dn

1000

Vc: Velocidad de corte[m/min]; D: dimetro del taladro [mm]; n: velocidad de giro del taladro[rpm=revoluciones por minuto]

Desarrollo del Portal Industrial:Sectores de fabricacin y termodinmica

Pg. 47

A.3.11 - TORNEADO:

Definicin: Consiste en arrancar viruta por medio de una herramienta de corte a una pieza que gira alrededor de su eje. 1-Potencia de corte: Es la potencia del torno necesaria para realizar la operacin deseada. 2-Velocidad de corte: Es la velocidad con la que la herramienta se traslada sobre la superficie de la pieza, es decir la velocidad relativa entre ambas.

1-POTENCIA Y FUERZA DE CORTE EN TORNOS: 1.1-Fuerza de corte (Fc): Fuerza necesaria para realizar la operacin de torneado

Fc =

t K pa

600

Fc: Fuerza de corte [N]; K: Factor de proporcionalidad [entre 3 y 5]; p: profundidad de pasada [mm]; a: velocidad de avance [mm/vuelta]; t: Resistencia a traccin del material a tornear [kp/mm2]

1.2-Potencia de corte (Pc): Potencia necesaria para realizar la operacin de torneado.

Pc = Fc Vc

Vc: Velocidad de corte [m/min]; Pc: Potencia de corte [W]; Fc: Fuerza de corte [N]; 1.3-Potencia motor (Pm): Potencia que debe realizar el torno para conseguir la potencia de corte si tiene un rendimiento de

Pm =

Pc

Pc: Potencia de corte [W]; Pm: Potencia de motor [W]; : rendimiento del torno

Pg. 48

Anexos I

2-VELOCIDAD DE CORTE EN TORNOS: 2.1-Velocidad de corte (Vc): Velocidad con la que la herramienta se traslada sobre la superficie de la pieza, es decir la velocidad relativa entre ambas.

Vc =

Dn

1000

Vc: Velocidad de corte[m/min]; D: dimetro de la pieza a tornear[mm]; n: velocidad de giro del torno[rpm = revoluciones por minuto] 2.2- Tiempo de corte (tc): Tiempo que dura la operacin de arranque de viruta.

tc =

L an

tc: tiempo de corte [min] ; L: longitud de la pieza [mm]; n: velocidad de giro del torno [rpm]; a: velocidad de avance del torno [mm/rev]

Desarrollo del Portal Industrial:Sectores de fabricacin y termodinmica

Pg. 49

A.3.12 - ECUACIN DE VIDA DE LA HERRAMIENTA:

Definicin: El desgaste de la herramienta, y por tanto su vida til, viene determinado principalmente por la velocidad de corte. Optimizar las condiciones de corte permitir abaratar los costes. 1-Ecuacin de Taylor generalizada:

1-ECUACIN DE TAYLOR GENERALIZADA:

V = C a a ' p p ' T n

V: Velocidad de corte [m/min] ; a: velocidad de avance [mm/vuelta ]; p: profundidad de pasada [mm]; T: duracin de la herramienta [min]; C: constante; a, p, n: coeficientes tabulados en funcin de la herramienta

Pg. 50

Anexos I

Desarrollo del Portal Industrial:Sectores de fabricacin y termodinmica

Pg. 51

A.4.01 - ARENAS DE MOLDEO:

Definicin: El moldeo consiste en la fabricacin de un negativo de la pieza en la cual ha de colarse un metal lquido. Para hacer moldes perdidos se utilizan arenas. 1-Caractersticas de las arenas de moldeo: Clculo de algunas caractersticas de las arenas de moldeo.

1-CARACTERSTICAS DE LAS ARENAS DE MOLDEO: 1.1-ndice de Plasticidad: La plasticidad es la capacidad que tienen las arenas de amoldarse a la superfcie del modelo para que el molde reproduzca fielmente todos sus detalles ndice de plasticidad= ( Hi / Hs ) 100

Hi: Dureza de la superficie inferior de la probeta; Hs: Dureza de la superficie superior de la probeta (mismas unidades)

1.2- ndice de finura (IF(AFS)): El tamao de los granos es un factor importante en el moldeo ya que de l depende la permeabilidad y el acabado superficie

I.F.(A.F.S.) = %P K

%P= Residuo del tamiz en porcentaje; K= ndice de finura [segn tabla] N tamiz 6 12 20 30 40 50 70 100 140 200 270 Fondo Abertura malla (mm) 3,360 1,680 0,840 0,590 0,420 0,297 0,210 0,149 0,105 0,074 0,053 Factor K 5 5 10 20 30 40 50 70 100 140 200 300

Pg. 52

Anexos I

1.3- Permeabilidad (Np): La permeabilidad es la capacidad de un material para permitir que un fluido lo atraviese sin alterar su estructura interna.

Np = (V h) / (100p S t)

Np: Permeabilidad [cm2/horas]; V: Volumen de aire que pasa por la probeta durante un tiempo t [cm3] ; h: altura de la probeta [ cm]; S: Seccin de la probeta [cm2]; t: tiempo [min]; p: presin empleada para el paso del aire [Pa]

Desarrollo del Portal Industrial:Sectores de fabricacin y termodinmica

Pg. 53

A.4.02 - CORTE A MEDIDA EN LA EMBUTICIN:

Definicin: Para conseguir la pieza deseada por embuticin las dimensiones de la chapa inicial se pueden calcular en funcin de la pieza final. 1-Algunas formas habituales: Para el clculo de las dimensiones de la pieza se utiliza la fibra neutra de la chapa. La fibra neutra de la pieza es aquella que no sufre variacin de longitud. Nota: Unidades en mm. D: dimetro inicial de la chapa necesaria para la pieza deseada. di, hi: dimensiones de la pieza final 1-ALGUNAS FORMAS HABITUALES: 1.1- Cilndrica

D = d 2 + 4dh

1.2- Cilndrica con reborde

D = d 2 2 + 4d 1h

Pg. 54

Anexos I

1.3- Cilndrica con reborde realzado

D = d 2 2 + 4(d 1h1 + d 2h 2 )

1.4- Semiesfrica

D = 2d 2

1.5- Semiesfrica con reborde

D = d 2 2 + d 12

Desarrollo del Portal Industrial:Sectores de fabricacin y termodinmica

Pg. 55

1.6- Casquete esfrico

D = d 2 + 4h 2

1.7- Casquete esfrico con reborde

D = d 2 2 + 4h 2

Pg. 56

Anexos I

Desarrollo del Portal Industrial:Sectores de fabricacin y termodinmica

Pg. 57

A.4.03 - DISEO DEL MOLDE:

Definicin: Para evitar defectos como rechupes o contracciones no deseadas hay que disear correctamente el molde. Para ello hay que definir correctamente la mazarota y el bebedero. 1-Dimensiones de la mazarota: Las mazarotas se utilizan como reserva de material para evitar rechupes y contrarrestar la contraccin que se produce en el proceso de solidificacin. 2-Dimensiones del bebedero: El bebedero es un canal que lleva el metal lquido al molde, facilita el llenado y permite separar escorias e impurezas.

1-DIMENSIONES DE LA MAZAROTA: 1.1-Clculo del volumen y peso de la mazarota: Se dimensiona la mazarota de forma que cumpla su funcin con la cantidad mnima de material. Se puede emplear dos mtodos:

1.1.1-Regla de las contracciones

Vm = n Vp c/100

Vm : Volumen de la mazarota [cm3]; Vp : Volumen de la pieza [cm3]; n: coeficiente de seguridad [1,5-3]; c: coeficiente de contraccin.

1.1.2-Regla de los mdulos

Mm = 1,2 Mp

Mm : Modulo de la mazarota [cm]; Mp : Modulo de la pieza [cm]; El mdulo se calcula: M=V/S V : Volumen [cm3]; S: superficie [cm2]

Pg. 58

Anexos I

1.2-Clculo de las dimensiones de una mazarota cilndrica.

D = 7,2 (Vp / Sp) H=D

D: Dimetro de la mazarota [mm]; H: Altura de la mazarota [mm]; Vp: Volumen del metal a enfriar de la pieza [mm3]; Sp: Superfcie de enfriamiento de la pieza [mm2];

2-DIMENSIONES DEL BEBEDERO: El bebedero tiene forma de cono invertido. 2.1- Seccin inferior del bebedero (S1):

S1 = Q / v

S1: Seccin inferior del bebedero [m2]; Q: caudal [m3/s]; v: velocidad de llenado [m/s];

2.2-Altura del bebedero (H1):

H1 = v2 / 2g

H1: Altura del bebedero [m]; v: velocidad de llenado [m/s]; g: gravedad 9,8 m/s2 2.3-Ecuacin de continuidad: El bebedero cumple la ecuacin de continuidad de forma que se puede calcular las secciones en funcin de la altura.

S2 =

S12 H 1 H2

Desarrollo del Portal Industrial:Sectores de fabricacin y termodinmica

Pg. 59

A.4.04 - EMBUTICIN:

Definicin: Consiste en crear un cuerpo hueco a partir de una chapa. 1-Fuerza en la embuticin: Es la fuerza que tiene que realizar la prensa para obtener la forma deseada en la chapa. 2-Radio en el punzn y en la matriz: Para evitar roturas del material en aristas vivas es importar calcular un redondeo en el punzn y la matriz. Tampoco tiene que ser excesivo el redondeo a fin de evitar pliegues o arrugas.

1-FUERZA EN LA EMBUTICIN: Fuerza en embuticin cilndricas (Fe):

Fe = d e n c

Fe: Fuerza en embuticin [N] ; d: dimetro de la pieza a embutir [mm]; e: espesor de la chapa [mm]; n: valor que depende del dimetro de la pieza a embutir (d) y del dimetro de la chapa desarrollada (D)[ver tabla]; c :Resistencia a la cizalladura [N/mm2] d/D 0,55 0,60 0,65 0,70 0,75 0,80 n 1 0,86 0,72 0,60 0,50 0,40

3-RADIO EN EL PUNZN Y EN LA MATRIZ: 3.1 -Radio en el punzn (r):

e r 3e

Pg. 60

Anexos I

3.2 -Radio en la matriz (R): 3.2.1-Radio mximo: Rmx = 0,5 (D-d) 3.2.2-Valor prctico del Radio:

R = 0,8 ( D d )e

3.2.3- Intervalo de valores vlidos:

3e R 8e

R: radio de la matriz [mm]; e: espesor de la chapa [mm]; D: Dimetro de la chapa inicial [mm]; d: dimetro de la matriz [mm]

Desarrollo del Portal Industrial:Sectores de fabricacin y termodinmica

Pg. 61

A.4.05 - EMPUJES EN LA COLADA:

Definicin: El metal lquido ejerce una presin, llamada presin metalosttica, sobre el molde y los noyos. Cuando el molde est lleno se genera una presin que se ejerce igualmente en todas direcciones y depende de la profundidad del punto considerado bajo el nivel libre de lquido, as como peso especfico de este.

1-EMPUJES QUE SE ORIGINAN EN LA COLADA: F= S h

F: Empuje metalosttico [kp] ; S: Superfcie [m2]; h: profundida del baricentro de la pared bajo el nivel lbre de lquido [m]; : peso especfico del lquido [kp/m3]

Pg. 62

Anexos I

Desarrollo del Portal Industrial:Sectores de fabricacin y termodinmica

Pg. 63

A.4.06 - ESTIRADO:

Definicin: El estirado consiste en aumentar una dimensin a base de reducir las otras dos aplicando esfuerzos sobre las dimensiones que se reducen.

1-Fuerza necesaria para el estirado

1-FUERZA NECESARIA PARA EL ESTIRADO:

F = p 2 aL

F: Fuerza necesaria [N]; p : presin necesaria para producir el comienzo de la fluencia axial [Pa]; a : lado de la seccin de la pieza a deformar [m]; L: longitud de la pieza [m]

Pg. 64

Anexos I

Desarrollo del Portal Industrial:Sectores de fabricacin y termodinmica

Pg. 65

A.4.07 - EXTRUSIONADO:

Definicin: La extrusin consiste en hacer pasar el material por un orificio que le define la forma final. Existen dos formas de extrusin: hacia delante, el material sale en el mismo sentido que el movimiento del mbolo, y hacia atrs, sale en sentido contrario. 1-Fuerza necesaria para extrusin en caliente: La fuerza necesaria para la extrusin depende de la resistencia del material y de las secciones inicial y final de la pieza. La extrusin se hace a temperatura elevadas para reducir las fuerzas necesarias. Se trabaja entre las temperaturas de recristalizacin y de fusin del material 2- Fuerza necesaria para extrusin en frio. La fuerza necesaria para la extrusin depende de la resistencia del material y de las secciones inicial y final de la pieza. Se utiliza para materiales dctiles. La extrusin en fro mejora las propiedades mecnicas, tiene buen control de las tolerancias y mejor acabado superficial pero requiere esfuerzos muy grandes.

1-FUERZA NECESARIA PARA EXTRUSIN EN CALIENTE:

F = k Si log (Si / Sf)

F: Fuerza de extrusin [kp]; k: (constante de extrusin) Coeficiente que depende de la longitud y seccin del material inicial y del coeficiente de rozamiento; : Resistencia a la deformacin del material a la temperatura de extrusin [kp/mm2]; Si: Seccin inicial [mm2]; Sf : Seccin final [mm2];

Pg. 66

Anexos I

2- FUERZA NECESARIA PARA EXTRUSIN EN FRIO:

F = 2Si c log (Si / Sf)

F: Fuerza de extrusin [kp] ; c: Resistencia a la rotura por compresin [kp/mm2] ; Si: Seccin inicial [mm2]; Sf : Seccin final [mm2];

Desarrollo del Portal Industrial:Sectores de fabricacin y termodinmica

Pg. 67

A.4.08 FUNDICIN CENTRFUGA:

Definicin: El molde gira a alta velocidad de forma que la fuerza centrfuga obliga al metal fundido a llenar todas las cavidades 1-Fundicin centrfuga horizontal: La orientacin del eje de rotacin del molde es horizontal. 2-Fundicin centrfuga vertical: La orientacin del eje de rotacin del molde es vertical. 3-Frmula emprica para la fabricacin de tubos:

1-FUNDICIN CENTRFUGA HORIZONTAL:

n=

30 2 gGF D

n: velocidad de rotacin [rev/min]; g: gravedad [m/s2]; D: dimetro del interior del molde [m]; GF: factor G que relaciona la fuerza centrfuga con el peso [N/kg] en la fundicin centrfuga empricamente los valores varan entre 60 y 80

2-FUNDICIN CENTRFUGA VERTICAL:

n=

30

2 gl Ri2 Rb2

n: velocidad de rotacin [rev/min]; g: gravedad [m/s2]; l: longitud vertical de la fundicin [m]; Ri: Radio interno de la parte superior de la fundicin [m]; Rb: Radio interno del fondo de la fundicin [m]

Pg. 68

Anexos I

3-FRMULA EMPRICA PARA LA FABRICACIN DE TUBOS:

n=

5520

Ri

n: velocidad de rotacin [rev/min]; Ri: Radio interior de la pieza [m]; : densidad [kg/m3];

Desarrollo del Portal Industrial:Sectores de fabricacin y termodinmica

Pg. 69

A.4.09 - HORNO DE CUBILOTE:

Definicin: Son los hornos ms utilizados para obtener fundicin gris.

1-Dimensiones: Dimetros interior y exterior, y alturas para obtener la produccin deseada 2-Volumen de aire necesario en el cubilote: Valor emprico del volumen de aire necesario en funcin del dimetro del cubilote.

1-DIMENSIONES DEL HORNO DE CUBILOTE: 1.1-Dimetro interior (di) y exterior (dext)

di =

P 60

di= dimetro interior [dm]; P= produccin deseada [kg/h] Si cubilote grande (di entre 5,0-8,5 dm): dext = di + 3 [dm] Si cubilote mediano(di entre 8,5-12,0 dm): dext = di + 1,5 [dm] Si cubilote pequeo(di entre 12,0-15,0 dm): dext = di + 0,8 [dm] 1.2-Altura del cubilote: -Cubilote pequeo: -Cubilote mediano: -Cubilote grande: h = 7 di [dm] h = 6 di [dm] h = 5 di [dm]

1.3-Altura del crisol: Es la distancia entre la solera y la primera fila de toberas: -Cubilote pequeo: -Cubilote mediano: -Cubilote grande: hcri = 0,6 di hcri = 0,7 di hcri = 0,8 di [dm] [dm] [dm]

Pg. 70

Anexos I

2- VOLUMEN Y PRESIN DE AIRE NECESARIO EN EL CUBILOTE: La presin del aire ha de ser: Si D > 0,90m Si D < 0,90m

h = 6000 D [Pa] h = 6400 D [Pa]

D: dimetro del cubilote [m] El volumen de aire ha de ser [m3/h]:

V = 85 60 D2

Desarrollo del Portal Industrial:Sectores de fabricacin y termodinmica

Pg. 71

A.4.10 - LAMINADO:

Definicin: La laminacin consiste en modificar la seccin transversal de una placa reduciendo su espesor mediante pares de rodillos. 1-Disminucin de espesor en rodillo: Clculo de la disminucin del espesor de la pieza en su paso por un rodillo. A mayor friccin y mayor radio del rodillo mayor reduccin de espesor. 2-Fuerza y potencia en el laminado. Fuerza y potencia necesaria para realizar la operacin de laminado.

1-DISMINUCIN DE ESPESOR EN UN RODILLO: (e1 - e2)=

2

e1: espesor inicial [mm]; e2: espesor final [mm] : Coeficiente de rozamiento entre la pieza y el rodillo; R: radio del rodillo [mm];

2-FUERZA Y POTENCIA EN EL LAMINADO: 2.1 Fuerza que aplica el rodillo sobre el material (F):

F = a C pmedia

F: Fuerza que aplica los rodillos [N] ; pmedia: Presin media que ejerce el rodillo [Pa]; a: anchura de la pieza [m]; C: lado de la superfcie proyectada [m]; C se puede calcular mediante la siguiente aproximacin:

C R(e1 e2 )

pmedia se calcula mediante la expresin:

pmedia = (ps-f + preal) / 2

ps-f: presin sin forzar [Pa]; preal: presin real [Pa] valores tabulados

Pg. 72

Anexos I

2.2 Clculo de la potencia (P):

P=FCn

P: Potencia [W]; F: fuerza [N]; C: lado de la superficie proyectada [m]; n: velocidad de giro del rodillo [rev/s]

Desarrollo del Portal Industrial:Sectores de fabricacin y termodinmica

Pg. 73

A.4.11 - MQUINAS DE FORJAR:

Definicin: La forja consiste en dar forma a un metal o aleacin por medio de esfuerzo de compresin. 1-Fuerza aplicada por martillos: Un martillo consiste en una maza que cae golpeando un yunque, llamado chabota. 2-Trabajo suministrado por los martillos:

3-Trabajo necesario para deformar la pieza: Es el trabajo que hay que realizar para obtener una determinada deformacin 4-Esfuerzos necesarios en las prensas:

1-FUERZA APLICADA POR MARTILLOS:

1.1 Fuerza en martillos de caida libre (F1):

F1 = F e

F1: Fuerza realizada por el martillo [kp] ; F: Fuerza realizada por el operario [ kp]; : Coeficiente de rozamiento entre la polea y la cuerda; : arco abrazado por la correa [rad];

1.2 Fuerza en martillos de tabla de friccin (P2):

P2 = F

P2: Fuerza realizada por el martillo [kp] ; F: Fuerza realizada por el operario [ kp]; : Coeficiente de rozamiento entre tabla y rodillo;

Pg. 74

Anexos I

2-TRABAJOS SUMINISTRADOS POR LOS MARTILLOS: 2.1 Energa suministrada por martillos de caida libre (E):

E = Ph

E: Energa suministrada por el martillo [J]; P: Peso de la maza [N]; : rendimiento del martillo; h: altura de cada del martillo [m];

2.2 Energa suministrada por martillos de no caida libre (E):

E = ( P + F )h

E: Energa suministrada por el martillo [J]; P: Peso de la maza [N ]; : rendimiento del martillo; h: altura de cada del martillo [m]; F: fuerza producida [N] 2.2.1 Fuerza producida por vapor o aire comprimido:

F = p s

F: fuerza producida [N]; p: presin [Pa] ; s: superficie del mbolo [m2];

3-TRABAJO NECESARIO PARA DEFORMAR LA PIEZA:

3.1 Trabajo necesario para deformar la pieza (W):

W=

se

1.000

W : Trabajo [J] ; : resistencia a la deformacin del material a la temperatura de forja [N/mm2 ]; s: superficie inicial de la pieza[mm2]; e: deformacin de la pieza [mm];

Desarrollo del Portal Industrial:Sectores de fabricacin y termodinmica

Pg. 75

3.2 Deformacin conseguida en un golpe (e):

e=

1.000Ph s

e: deformacin en un golpe [mm]; P: Peso de la maza [N]; : rendimiento del martillo; h: altura de cada del martillo [m]; : resistencia a la deformacin del material a la temperatura de forja [N/mm2 ]; s: superficie inicial de la pieza [mm2]; 3.3 Nmero de golpes necesarios para conseguir una seccin final:

e0 V n ln 1000(P + F )h e1

n: nmero de golpes necesarios para pasar de una altura e0 a una de e1; e0: altura de la pieza inicial [m]; e1: altura de la pieza final [m]; P: Peso de la maza [N]; : rendimiento del martillo; h : altura de cada del martillo [m]; : resistencia a la deformacin del material a la temperatura de forja [N/mm2]; V: Volumen de la pieza [mm3];

4-ESFUERZOS NECESARIOS EN LAS PRENSAS: 4.1-Fuerza necesaria para conseguir la deformacin:

F s

F: Fuerza realizada por la prensa [N]; : resistencia a la deformacin del material a la temperatura de forja [N/mm2]; s: superficie inicial de la pieza [mm2];

4.2-Fuerza capaz de dar la prensa

F = p S

F : Fuerza capaz de realizar la prensa [N]; p : presin del lquido que actua en la prensa [Pa]; S: Seccin del mbolo de la prensa [m2];

Pg. 76

Anexos I

Desarrollo del Portal Industrial:Sectores de fabricacin y termodinmica

Pg. 77

A.4.12 - PLEGADO:

Definicin: Consiste en doblar una chapa mediante una plegadora o una dobladora en una o ms fases hasta conseguir la forma deseada. 1-Radio mnimo y mximo de plegado: Son los radios mnimo y mximo de doblado de la chapa para evitar grandes tensiones en ella. 2-Longitud de la chapa inicial: Es la medida inicial de la chapa para obtener la pieza deseada. 3-Fuerza y trabajo de plegado: Fuerza y trabajo necesario que ha de hacer la mquina para obtener el plegado deseado.

1-RADIO MNIMO Y MXIMO DE PLEGADO: 1.1-Radio mnimo de plegado (rmin):

rimin = e 0,0085 t + 0,5

rimin: radio interior mnimo [mm]; t : Resistencia a la traccin [kp/mm2]; : Alargamiento a la rotura [0-1]; e: espesor de la chapa [mm] 1.2-Radio mximo de plegado (rmax):

rmax =

Ee 2 f

rmax: radio mximo [mm]; E: Mdulo de elasticidad [kp/mm2 ]; f: Lmite de fluencia[kp/mm2]; e: espesor de la chapa [mm]

Pg. 78

Anexos I

2-LONGITUD DE LA CHAPA INICIAL: Longitud de la chapa inicial (Lb):.

ek Lb = ri + 2

: ngulo de doblado [rad]; ri:radio interior [mm]; e: espesor de la chapa [mm]; k: factor de correccin

3-FUERZA DE PLEGADO: Fuerza mxima (Fmax): Fuerza mxima que ha de realizar la mquina en la operacin de plegado

Fmax

e2 = k t L w

Fmax: Fuerza mxima [kp] ; k: factor de proporcionalidad [1,2-1.35 en plegadora con macho sobre matriz en V; 0,7-0,8 para doblado]; L: Longitud del pliegue [mm]; e: espesor de la chapa [mm]; w: abertura de la matriz [rad]; t: Resistencia a traccin del material a tornear [kp/mm2]

Desarrollo del Portal Industrial:Sectores de fabricacin y termodinmica

Pg. 79

A.4.13 - CARACTERSTICAS DEL PUNZN:

Definicin: 1-Longitud mxima del punzn: Debido a que los punzones estn sometidos a pandeo la longitud mxima de la herramienta viene limitada con el propsito de evitar deformaciones permanentes. 2-Seccin trasversal mnima del punzn: Viene determinado por el tipo de material de la chapa. 3-Juego entre punzn y matriz: Viene determinado por el material de la chapa as como su espesor.

1-LONGITUD MXIMA DEL PUNZN: Longitud mxima del punzn (Lp):

Lp =

EIg c pe

Lp: Longitud mxima del punzn [mm]; E: Mdulo de elasticidad [kp/mm2]; Ig : Momento de inercia de la seccin transversal del punzn [mm4]; c: Resistencia a la cizalladura [kp/mm2]; p: permetro a cortar [mm]; e: espesor de la chapa [mm]

1.1 Longitud mxima en un punzn cilndrico:

Lp =

D E D 8 ce

D: Dimetro del punzn [mm] Lp: Longitud mxima del punzn [mm]; E: Mdulo de elasticidad [kp/mm2]; c: Resistencia a la cizalladura [kp/mm2]; e: espesor de la chapa [mm]

Pg. 80

Anexos I

2-SECCIN TRANSVERSAL MNIMA DEL PUNZN:

2.1 Dimetro mnimo para agujeros circulares:

Dmin = e3

c

35

Dmin: Dimetro mnimo del punzn [mm] c: Resistencia a la cizalladura [kp/mm2]; e: espesor de la chapa [mm]

2.1 Longitud mnima para agujeros rectangulares: Se calcula la longitud mnima del lado menor del punzn rectangular

lmin = 0,8e3

c

35

e:

lmin: longitud mnimo del punzn [mm] c: Resistencia a la cizalladura [kp/mm2]; espesor de la chapa [mm]

3-JUEGO ENTRE MATRIZ Y PUNZN: Juego entre matriz y punzn (J)

J= D-d

J: Juego entre la matriz y el punzn [mm] ; D: dimetro del agujero cortado en la chapa [mm]; d: dimetro del punzn [mm] A efectos prcticos el juego se puede calcular en funcin del tipo de material con las siguientes frmulas 2.1 Aceros en alto contenido en carbono:

J = (5 + 2e2) / 100

J: Juego entre la matriz y el punzn [mm] ; e : espesor de la chapa [mm]

Desarrollo del Portal Industrial:Sectores de fabricacin y termodinmica

Pg. 81

2.2 Aceros en bajo contenido en carbono y latn:

J = (4 + 1,5e2) / 100

J: Juego entre la matriz y el punzn [mm] ; e: espesor de la chapa [mm]

2.3 Aluminio y aleaciones ligeras:

J = (3 + 0,5e2) / 100

J: Juego entre la matriz y el punzn [mm] ; e: espesor de la chapa [mm]

Pg. 82

Anexos I

Desarrollo del Portal Industrial:Sectores de fabricacin y termodinmica

Pg. 83

A.4.14 - CORTE Y PUNZONADO:

Definicin: El punzonado es una operacin que consiste en realizar un agujero en una chapa mediante un corte con punzn. El corte se define como la operacin de separar la pieza de la chapa. 1-Fuerza cortante: Es la fuerza necesaria que hay que realizar en el corte o el punzonado para que se produzca el desgarro del material. 2-Espesor mximo de corte en funcin del dimetro del punzn: Indica el mximo espesor de una chapa de acero que puede cizallar un punzn de un dimetro dado. 3-Trabajo y Potencia de corte: Es el trabajo y la potencia necesarios para perforar la chapa. 4-Fuerzas de extraccin y expulsin: La fuerza de extraccin es la necesaria para separar el recorte de material sobrante exterior y el de la pieza interior de los punzones. La fuerza de expulsin es la necesaria para sacar la pieza de la matriz 5-Aprovechamineto ptimo de la chapa: La chapa se suministra en forma de bobinas de forma que hay que plantearse la distribucin de la chapa de forma que se economice al mximo el material.

1-FUERZA CORTANTE: Fuerza (terica) cortante (Fc):

Fc = c pe

Fc: Fuerza de corte [kp]; c: Resistencia a la cortadura [kp/mm2]; p: Permetro [mm]; e: espesor de la chapa [mm] 1.1 Fuerza real en el corte (Fc): En la operacin de corte se produce un fuerte rozamiento entre la chapa y la matriz por lo que hay que incrementar la fuerza de corte entre un 10 % y un 20%.

Fc = k c pe

Fc: Fuerza de corte [kp]; c: Resistencia a la cortadura [kp/mm2]; p: Permetro [mm]; e: espesor de la chapa [mm]; k: Factor de correccin [1,1-1,2]

Pg. 84

Anexos I

2-ESPESOR MXIMO DE CORTE DE UNA CHAPA DE ACERO:

Espesor mximo de corte (e):

emax =

d 1,6

emax: Espesor mximo de la chapa [mm]; d: dimetro del punzn [mm]

3-TRABAJO Y POTENCIA DE CORTE: Trabajo de corte (W):

W = F e

W: Trabajo de corte [J]; : Factor de rendimiento [valor entre 0,5 y 0,8]; F: Fuerza de punzonado [N]; e: espesor [m]

Potencia de corte (P):

P=

W t

W: Trabajo de corte [J]; P: Potencia de corte [W]; t: tiempo de corte [s]

Desarrollo del Portal Industrial:Sectores de fabricacin y termodinmica

Pg. 85

4-FUERZAS DE EXTRACCIN Y EXPULSIN: Fuerza de extraccin (Fext):

Fext = Fc

Fext: Fuerza de extraccin; Fc: Fuerza cortante [ambas mismas unidades] : porcentaje en funcin del permetro y la zona a seleccionar

0,07 0,04

Permetro y zona a seccionar Amplias zonas sobrantes Con entrantes y alguna zona amplia de material sobrante

0,02

Material sobrante mnimo normalizado

Fuerza de expulsin (Fexp):

Fexp = 0,015 Fc

5-APROVECHAMIENTO DE LA CHAPA: Grado de aprovechamiento (): Indica el tanto por uno de la chapa aprovechada, y por tanto la cantidad de retales.

N S LI

N: Nmero de piezas por tira; S: Superficie de una pieza sin contar los agujeros [mm2]; L: longitud de la tira [mm]; I: anchura de la tira [mm]

Pg. 86

Anexos I

Desarrollo del Portal Industrial:Sectores de fabricacin y termodinmica

Pg. 87

A.4.15 - RECALCADO:

Definicin: El recalcado o aplastamiento puro se produce mediante una fuerza que reduce una dimensin, en cuya direccin se aplica la fuerza, aumentando las otras dos. 1-Fuerza necesaria para el estirado

1-FUERZA NECESARIA PARA EL RECALCADO:

p d 2 F= 4

F: Fuerza necesaria [N]; p : presin necesaria [Pa]; d : dimetro de la pieza [m];

Pg. 88

Anexos I

Desarrollo del Portal Industrial:Sectores de fabricacin y termodinmica

Pg. 89

A.4.16 - TIEMPO DE SOLIDIFICACIN EN EL MOLDEO:

Definicin: El tiempo total de solidificacin es el tiempo necesario para que la fundicin 1-Tiempo de solidificacin:

1-TIEMPO DE SOLIDIFICACIN TOTAL (TST):

V TST = C m A

TST: Tiempo de solidificacin total [min]; V: Volumen de fundicin [m3]; A: rea superficial de fundicin [m2]; Cm: Constante del molde que depende del material del molde, propiedades del metal y la temperatura de vaciado [min/m2]

Pg. 90

Anexos I

Desarrollo del Portal Industrial:Sectores de fabricacin y termodinmica

Pg. 91

A.4.17 - TIEMPO DE VACIADO DENTRO DEL MOLDE:

Definicin: La introduccin del metal fundido en el molde es un paso crtico en el proceso. El metal debe fluir y llenar el molde antes de solidificarse. Los factores que afectan a esta operacin son la temperatura de vaciado, velocidad de vaciado y la turbulencia. 1-Calentamiento del metal: El metal se calienta hasta una temperatura ligeramente mayor a su punto de fusin. 2-Vaciado del metal fundido:

1-CALENTAMIENTO DEL METAL:

H = V C S (Tm T0 ) + H f + C t (T p Tm )

H: Calor requerido para elevar la temperatura del metal a la temperatura de fusin [J]; : densidad [kg/m3]; CS: Calor especfico del material slido [J/kgC]; Tm: Temperatura de fusin del metal [C]; T0: Temperatura inicial (ambiente) [C]; Hf: Calor de fusin [J/kg]; CT: Calor especfico del metal lquido [J/kgC]; Tp: Temperatura de vaciado [C]; V: Volumen del metal [m3]

2-VACIADO DEL METAL FUNDIDO:

2.1-Velocidad de vaciado (v):

v = 2 g h

v: velocidad del metal lquido [m/s]; g: gravedad 9,81 m/s2; h: altura del bebedero [m]

2.2-Velocidad de flujo volumtrico (Q):

Q = v A

Q: velocidad de flujo volumtrico [m3/s]; v: velocidad del metal lquido [m/s];

Pg. 92

Anexos I

A: rea de la seccin transversal del lquido [m3] 2.3-Tiempo de llenado del molde (t):

t=

V Q

t: tiempo de llenado del molde [s]; V: volumen de la cavidad del molde [m3]; Q: velocidad de flujo volumtrico [m3/s];

Desarrollo del Portal Industrial:Sectores de fabricacin y termodinmica

Pg. 93

A.4.18 - TREFILADO:

Definicin: El trefilado consiste en conformar materiales de seccin transversal constante hacindoles pasar por traccin a travs de matrices. 1-Alargamiento en el trefilado: Clculo del alargamiento de la pieza debido a la disminucin de su seccin en su paso por las matrices.

1-ALARGAMIENTO EN EL TREFILADO: 1.1 Alargamiento absoluto (L):

Si L = Li 1 S f

L: alargamiento absoluto [mm] ; Li: Longitud inicial [mm] Si: Seccin inicial [mm2]; Sf: Seccin final [mm2];

1.2 Alargamiento relativo ():

Si S f Sf

Si: Seccin inicial [mm2]; Sf: Seccin final [mm2];

Pg. 94

Anexos I

Desarrollo del Portal Industrial:Sectores de fabricacin y termodinmica

Pg. 95

A.5.01 - CAPACIDAD CALORFICA:

Definicin: La capacidad calorfica es el calor necesario para que, en un sistema homogneo, se aumente la temperatura un diferencial de temperatura. 1-Capacidad calorfica: 2-Capacidad calorfica en gases ideales: 3-Calor latente: Es el calor necesario para que en el sistema se produzca un cambio de estado.

1-CAPACIDAD CALORFICA:

1.1-Capacidad calorfica (C):

C=

Q T

C: Capacidad calorfica [J/K];

Q: calor [J]; T: Temperatura [K]

1.2-Calor especfico (Ce): Es la capacidad calorfica referida a la unidad de masa.

Ce =

Ce: Calor especfico [J/gK] ;

1 Q m T

Q: calor [J]; T: Temperatura [K]; m: masa [g]

1.3-Capacidad calorfica molar (Cm):

Pg. 96

Anexos I

Es la capacidad calorfica por mol

1 Q Cm = n T

Cm: Capacidad calorfica molar [J/molK]; n: nmero de moles [mol] Q: calor [J]; T: Temperatura [K];

2-CAPACIDAD CALORFICA EN GASES IDEALES:

C p Cv = R

Cp: capacidad calorfica molar a presin constante [J/molK]; Cv: Capacidad calorfica molar a volumen constante [J/molK]; R: (constante) 8,314 [J/mol K] -Gases monoatmicos: -Gases diatmicos:

Cp= 5/2 R Cp= 7/2 R

Cv= 3/2 R Cv= 5/2 R

3-CALOR LATENTE (L):

L=

Q m

L: calor latente [J/g]; Q: calor [J]; m: masa[g]

Desarrollo del Portal Industrial:Sectores de fabricacin y termodinmica

Pg. 97

A.5.02 - COEFICIENTES DE DILATACIN:

Definicin: 1-Coeficiente de dilatacin: Se define como la velocidad de cambio de volumen respecto a la temperatura, a presin constante, por unidad de volumen.

1-COEFICIENTE DE DILATACIN: (Hiptesis: presin y coeficiente de dilatacin constantes.)

1 V 2 V1 T V 1

: Coeficiente de dilatacin [K-1] ; T: Incremento de temperatura [K]; V1: Volumen inicial; V2: Volumen final [V1 y V2 mismas unidades]

Pg. 98

Anexos I

Desarrollo del Portal Industrial:Sectores de fabricacin y termodinmica

Pg. 99

A.5.03 ECUACIN DE CLAUSIUS-CLAPEYRON:

Definicin: 1-Ecuacin de Clausius-Clapeyron: La ecuacin de Clausius-Clapeyron es una manera de caracterizar la transicin de fases entre dos estados de la materia, como el lquido y el slido. La lnea que separa ambos estados se conoce como curva de coexistencia. La ecuacin de Clausisu-Clapeyron da la pendiente de dicha curva. 2-Ley de Antoine:

1-ECUACIN DE CLAUSIUS-CLAPEYRON:

ln P SAT = A

hLV RT

Psat : Presin de saturacin [Pa]; A: valor tabulado en funcin del gas; T: temperatura [K]; hLV: Incremento de entropa al cambiar de fase [kJ]

2-LEY DE ANTOINE:

ln P SAT = A

B T +C

Psat : Presin de saturacin [Pa]; A,B,C: valores tabulados en funcin del gas; T: temperatura [K]

Pg. 100

Anexos I

Desarrollo del Portal Industrial:Sectores de fabricacin y termodinmica

Pg. 101

A.5.04 - ECUACIONES DE ESTADO PARA UN GAS IDEAL:

Definicin: 1- Ecuacin de estado: 2- Procesos isotrmicos, isocricos e isobricos: 3- Mezcla de gases perfectos no reaccionantes:

1-ECUACIN DE ESTADO:

pV = nRT

p: presin del gas [Pa]; V: volumen del gas [m3]; n: nmero de moles [moles]; T: temperatura del gas [K]; R (constante) : 8,314 [J/mol K]

2-PROCESOS ISOTRMICOS, ISOCRICOS E ISOBRICOS 2.1- Ley de Gay-Lussac (a P constante):

V1 V2 = T1 T2

V: volumen del gas [m3]; T: temperatura del gas [K]; 2.2- Ley de Charles (a V constante):

p1 p2 = T1 T2

p: presin del gas [Pa]; T: temperatura del gas [K];

Pg. 102

Anexos I

2.3-Ley de Boyle-Mariotte (a T constante):

p1 V1 = p2 V2

p: presin del gas [Pa]; V: volumen del gas [m3]

3. MEZCLA DE GASES PERFECTOS NO REACCIONANTES: Ley de Dalton.

pi = i .p ;

i =

ni ni

pi: presin del gas isimo; p:presin total; : fraccin molar

Desarrollo del Portal Industrial:Sectores de fabricacin y termodinmica

Pg. 103

A.5.05 - ECUACIONES DE ESTADO PARA UN GAS REAL:

Definicin: 4- Ecuacin de Van der Waals: 5- Ecuacin de Berthelot: 6- Ecuacin de Dieterci: 7- Ecuacin de estado del virial:

1- ECUACIONES DE VAN DER WAALS:

a.n 2 p+ 2 V

(V nb ) = nRT

p: presin del gas [Pa]; V: volumen del gas [m3] ; n: nmero de moles [moles]; T: temperatura del gas [K]; R (constante) : 8,314 [J/mol K]

2- ECUACIN DE BERTHELOT:

a. p+ (v b ) = RT T v 2

p: presin del gas [Pa]; v: volumen del gas por mol [m3/mol] ; T: temperatura del gas [K]; R (constante) : 8,314 [J/mol K]

3- ECUACIN DE DIETERCI:

p(v b) = ( RT ) exp a

RTv

p: presin del gas [Pa]; v: volumen del gas por mol [m3/mol]; T: temperatura del gas

Pg. 104

Anexos I

[K]; R (constante) : 8,314 [J/mol K]

4- ECUACIN DE ESTADO DEL VIRIAL: 4.1- En funcin del volmen

pv = RT (1 +

B C + +) v v2

p: presin del gas [Pa] ; v: volumen del gas por mol [m3/mol]; T: temperatura del gas [K]; R (constante) : 8,314 [J/mol K] B,C,..: Coeficientes tabulados para una temperatura y un gas

4.2-En funcin de la presin

pv = RT (1 + B ' p + C ' p 2 +)

p: presin del gas [Pa] ; v: volumen del gas por mol [m3/mol; T: temperatura del gas [K]; R (constante) : 8,314 [J/mol K]; B,C,..: Coeficientes tabulados para una temperatura y un gas

Desarrollo del Portal Industrial:Sectores de fabricacin y termodinmica

Pg. 105

A.5.06 - HUMEDAD:

Definicin: La vaporizacin es el proceso mediante el cual un lquido pasa a estado gaseoso. La humedad es la cantidad de vapor de agua contenida en un volumen de aire. 1-Humedad absoluta:

2-Humedad relativa:

1-HUMEDAD ABSOLUTA: La humedad absoluta es la masa de vapor de agua contenida por unidad de volumen de aire. a)

H abs =

Habs: Humedad absoluta [kg/m3] ; aire [m3]

mvap V

mvap: masa de vapor de agua [kg]; V:Volumen de

b) Tambin se puede mediante la expresin:

H abs =

p v M RT

Habs: Humedad absoltua [kg/m3] ; pv: presin parcial de vapor [Pa]; M: Masa molar del agua [18 g/mol]; T: temperatura [K]

2-HUMEDAD RELATIVA: a)

H rel =

Hrel: Humedad relativa; saturante [kg];

mvap mvap sat

100

mvap: masa de vapor de agua [kg]; mvap-sat: masa de vapor

Pg. 106

Anexos I

b) Tambin se puede mediante la expresin:

H rel =

Hrel: Humedad relativa; saturante [Pa];

pvap pvap sat

100

pvap: presin de vapor de agua [Pa]; pvap-sat: presin de vapor

Desarrollo del Portal Industrial:Sectores de fabricacin y termodinmica

Pg. 107

A.6.01 - BALANCE DE ENERGA Y MASA EN SISTEMAS ABIERTOS:

Definicin: 1-Caso general: . 2-Flujo transitorio y estado no estacionario: . 3-Flujo y estado estacionario: Notacin y uds: h: entalpia [kJ/kg]; ec: energa cintica [kJ/kg]; ep: energa potencial [kJ/kg]; Q: calor [kJ], W: trabajo[kJ]; E: energa [kJ]; m: masa [kg]; u: energa interna [kJ/kg] Subndices: s: salida; e: entrada; f: final; i: inicial; vc: volumen de control

1-CASO GENERAL: 1.1-Balance de energa:

(hs + ecs + eps) ms - (he + ece + epe) me = Q +W Evc; Evc = mf (uf + ecf + epf) mi(ui+eci+epi)

1.2-Balance de masas:

m m

e

= m f mi

2-FLUJO TRANSITORIO Y ESTADO NO ESTACIONARIO: 2..1- Llenar depsito:

(mf - mi) he = mf uf mi ui

2.2-Vaciar depsito:

(mi mf) hs = - (mf uf mi ui )

Pg. 108

Anexos I

3-FLUJO Y ESTADO ESTACIONARIO:

3.1-Turbina, compresor y bomba adiabtica:

W = m (hs - he)

3.2- Caldera:

Q= m (hs - he)

3.3-Intercambiador:

mB (hsB - heB) = -mA (hsA heA)

3.4-Vlvula de estrangulamiento:

hs = he

3.5 Toberas y difusores:

hs he = - (ecs ece)

Desarrollo del Portal Industrial:Sectores de fabricacin y termodinmica

Pg. 109

A.6.02 - COEFICIENTE DE FUNCIONAMIENTO DE UN CICLO INVERSO:

Definicin: El Coeficiente de funcionamiento (COF), tambin llamado coeficiente de operacin (COP) o eficiencia es el cociente entre el calor extrado del foco fro y el coste que tiene la mquina para que funcione expresado en trabajo mecnico absorbido. 1-Mquina frigorfica: Una mquina frigorfica es un dispositivo que hace que una sustancia realice un ciclo termodinmico absorbiendo calor de un foco fro, consumiendo trabajo mecnico y vertiendo calor hacia un foco caliente. 2-Ciclo reversible de Carnot: El ciclo de Carnot es un ciclo termodinmico ideal reversible entre dos fuentes de temperatura, en el cual el rendimiento es mximo. En las mquinas frigorficas el ciclo tiene sentido inverso al de las mquinas trmicas. 3-Ciclo irreversible real: Los ciclos reales tienen alguna irreversibilidad, como puede ser el rozamiento.

1-MQUINA FRIGORFICA:

(COP) MF =

QL QH QL

(COP)MF: Coeficiente de funcionamiento de una mquina frigorfica; QL: Calor del foco fro [W]; QH: Calor del foco caliente [W]

2-CICLO REVERSIBLE DE CARNOT:

TL (COP ) MF = TH TL

(COP)MF: Coeficiente de funcionamiento de una mquina frigorfica; TL: Temperatura del foco fro [K]; TH: Temperatura del foco caliente [K]; 3-CICLO IRREVERSIBLE REAL:

Pg. 110

Anexos I

TL TH TLSuniv (COP ) MF = TH TL (TH TL )W

(COP)MF: Coeficiente de funcionamiento de una mquina frigorfica; TL: Temperatura del foco fro [K]; TH: Temperatura del foco caliente [K]; Suniv: Incremento de entropa del universo [J]; W: Trabajo [J]

Desarrollo del Portal Industrial:Sectores de fabricacin y termodinmica

Pg. 111

A.6.03 - EXERGA:

Definicin: La Exerga asociada a una energa determinada es la mxima cantidad de trabajo til que se puede obtener de esta energa.

1-Exerga asociada al calor: 2-Exerga asociada a un fluido en un sistema abierto (con FEE) 3-Exerga asociada a un fluido en un sistema cerrado (con FEE)

1-EXERGA ASOCIADA AL CALOR:

T0 Ex (Q) = Q1 T

Ex: exergia [J]; Q: calor [J]; T, To: temperaturas de las fuentes de calor [K]

2-EXERGA ASOCIADA A UN FLUIDO EN SISTEMA ABIERTO:

2.1-Trabajo mximo:

Wmax = (H 2 H 1 ) T0 (S 2 S1 )

Wmx: trabajo mximo [J]; H: entalpa [J]; S: entropia [J/K]; T: Temperatura [K] 2.2-Exerga:

Ex = (H H 0 ) T0 (S S 0 )

Ex: exerga [J]; H: entalpa [J]; S: entropia [J/K]; T: Temperatura [K]

Pg. 112

Anexos I

2.3-Balance de Exerga:

Ex

entrada

Exsalida = T 0Suniverso

Ex: exerga [J]; S: entropia [J/K]; T: Temperatura [K]

3-EXERGA ASOCIADA A UN FLUIDO EN SISTEMA CERRADO:

3.1-Trabajo mximo:

Wmax = (U 2 U 1 ) T0 (S 2 S1 ) + P0 (V2 V1 )

Wmx: trabajo mximo [J]; U: energa interna [J]; S: entropia [J/K]; T: Temperatura [K]; P: presin [Pa]; V: volumen [m3]

3.2-Exerga:

Ex = (U U 0 ) T0 (S S 0 ) + P0 (V V0 )

Ex: exerga [J]; U: energa interna [J]; S: entropia [J/K]; T: Temperatura [K]; P: presin [Pa]; V: volumen [m3]

3.3-Balance de Exerga:

Exinicial + Exentradas Exfinal + Exsalidas = T 0Suniverso

Ex: exerga [J]; S: entropia [J/K]; T: Temperatura [K]

Desarrollo del Portal Industrial:Sectores de fabricacin y termodinmica

Pg. 113

A.6.04 - PRIMERA LEY DE LA TERMODINMICA (Sistema Cerrado):

Definicin: El trabajo adiabtico es funcin de estado, slo depende de los estados iniciales y finales. El trabajo no es funcin de estado, depende del camino.

1-PRIMERA LEY DE LA TERMODINMICA:

U = Q + W

Donde U es el incremento de energa interna (J), Q es el calor (J) y W es el trabajo (J)

1.1 Proceso Adiabtico: Q= 0;

U = Wad

1.2 Proceso Isobrico: (P cte)

U = Q + P (Vf - Vi)

1.3 Proceso Isomtrico: (V cte ) W=0;

U = Qv

Pg. 114

Anexos I

Desarrollo del Portal Industrial:Sectores de fabricacin y termodinmica

Pg. 115

A.6.05 - RENDIMIENTO MQUINAS TRMICAS:

Definicin: Una mquina trmica es un dispositivo que hace que un sistema termodinmico realice una transformacin cclica entre dos o ms focos trmicos 1-Turbina adiabtica: Es una mquina a travs de la cual pasa un fluido en forma continua y este le entrega su energa. 2-Compresor adiabtico: Es una mquina que aumenta la presin de un fluido y desplaza cierto tipo de fluidos llamados compresibles. 3-Mquina trmica biterma: es una mquina trmica con dos focos de temperatura. 4-Mquina trmica de Carnot: Es una mquina trmica con rendimiento mximo, que slo depende de la temperatura de los focos 5-Mquina trmica real o irreversible: Los procesos reales tienen alguna irreversibilidad, como puede ser el rozamiento.

1-TURBINA ADIABTICA:

a) Ciclo reversible:

=1

b) Ciclo irreversible:

T =

h2 h1 h2 s h1

h: entalpia [kJ/kg]; b.1) Gas ideal:

T =

T2 T1 T2 s T1

Pg. 116

Anexos I

2-COMPRESOR ADIABTICO

a) Ciclo reversible:

=1

b) Ciclo irreversible:

C =

h2 s h1 h2 h1

b.1) Gas ideal:

C =

T2 s T1 T2 T1

T: temperatura [K]; h: entalpia [kJ/kg]; Subndices:

3-MQUINA TRMICA BITERMA

T = 1

QL QH

Q: calor [kJ]; Subndices: L: foco frio; H: foco caliente

4-MQUINA TRMICA DE CARNOT:

T = 1

TL TH

T: temperatura [K]; Subndices: L: foco frio; H: foco caliente

Desarrollo del Portal Industrial:Sectores de fabricacin y termodinmica

Pg. 117

5-MQUINA TRMICA REAL O IRREVERSIBLE:

T = 1

TL TL Suniv TH QH

Subndices:

T: temperatura [K]; Q: calor [kJ]; Suniv: Incremento de entropia[kJ/K] L: foco frio; H: foco caliente

Pg. 118

Anexos I

Desarrollo del Portal Industrial:Sectores de fabricacin y termodinmica

Pg. 119

A.6.06 - SEGUNDA LEY DE LA TERMODINMICA:

Definicin: La segunda ley de la termodinmica expresa que la cantidad de entropa de cualquier sistema aislado termodinmicamente tiende a incrementarse con el tiempo.

SEGUNDA LEY DE LA TERMODINMICA: 1.1-Segunda ley de la Termodinmica:

S univ = S sist + Sentorno 0

Donde S es el incremento de entropia (kJ/kg K)

1.2-Ecuacin de Gibbs:

2.1 2.2

S =

u + Pv T h vP S = T

u : energa interna (kJ/kg) P : presin (MPa) v : volumen especfico (m3/kg) T : temperatura (K) h : entalpia (kJ/kg)

Pg. 120

Anexos I

Desarrollo del Portal Industrial:Sectores de fabricacin y termodinmica

Pg. 121

A.7.01 ALETAS:

Definicin: El calor conducido a travs de un cuerpo ha de evacuarse mediante algn proceso de conveccin. Se utilizan aletas para aumentar la superficie de contacto con el ambiente y disipar mayor calor por conveccin. 1.-Caso A: Transferencia de calor por conveccin desde el extremo de la aleta 2.-Caso B: extremo adiabtico 3.-Caso C: Extremo con temperatura establecida 4.-Caso D: Aleta muy larga: Unidades: T: temperatura [K], L: longitud de la aleta [m]; h: Coeficiente de transferencia de calor por conveccin [W/mK]; P: Permetro de la aleta [m]; A: rea de la seccin transversal de la aleta [m2]; : Conductividad trmica [W/mK]; Acb: rea de la seccin transversal de la base de la aleta [m2]; 0=( T0-T) 1-CASO A: TRANSFERENCIA DE CALOR POR CONVECCIN DESDE EL EXTREMO DE LA ALETA. 1.1- Distribucin de temperaturas:

T ( x) = T + (T 0 T )

hP A

cosh m( L x) + (h / m ) senh m( L x) cosh mL + (h / m ) senh mL

con

m=

1.2-Potencia de una aleta (q):

q = 0 Ph A

1.3- Eficiencia (ef):

senh mL + (h / m )cosh mL cosh mL + (h / m )senh mL

ef =

q h Acb 0

Pg. 122

Anexos I

2-CASO B: EXTREMO ADIABTICO 2.1-Distribucin de temperaturas

T ( x ) = T +

To T cosh[m( L x)] cosh(mL)

2.1-Potencia de una aleta (q):

q = 0 Ph A tanh ( mL )

2.2-Eficiencia (ef):

ef =

tanh ( mL) mL

3- CASO C: EXTREMO CON TEMPERATURA ESTABLECIDA:

3.1-Distribucin de temperaturas

TL T senh mx + senh m( L x) T 0 T T ( x) = T + (T 0 T ) senh mL

3.2-Potencia de una aleta (q):

cosh mL q = 0 Ph A

3.3- Eficiencia (ef):

TL T T0 T senh mL

ef =

q h Acb 0

Desarrollo del Portal Industrial:Sectores de fabricacin y termodinmica

Pg. 123

4-CASO D:ALETA MUY LARGA: 4.1-Distribucin de temperaturas:

T ( x) = T + (T 0 T )e mx

4.2-Potencia de una aleta (q):

q = A m o

4.3- Eficiencia (ef):

ef =

1 mL

Pg. 124

Anexos I

Desarrollo del Portal Industrial:Sectores de fabricacin y termodinmica

Pg. 125

A.7.02 - CONDUCCIN DE CALOR A TRAVS DE UNA PARED:

Definicin: La conduccin se da cuando en un cuerpo hay un gradiente de temperatura. La transferencia de energa ir desde la zona a alta temperatura hacia la de baja temperatura. 1-Pared plana: 2-Pared cilndrica: 3-Pared esfrica:

1-PARED PLANA:

T1 T 2 T ( x) = T 1 x

1.1-Calor de conduccin:

q=

T1 T 2

T1, T2: temperatura en los extremos de la pared (T1>T2) [K]; : espesor de la pared [m]; A: superficie [m2]; : Conductividad trmica [W/mK]; q: calor de conduccin [W]

Pg. 126

Anexos I

2-PARED CILNDRICA: 2.1-Calor de conduccin:

q=

T1 T 2 r1 ln r2 2L

T1, T2: temperatura en los extremos de la pared (T1>T2) [K]; : Conductividad trmica [W/mK]; q: calor de conduccin [W]; r1,r2: radio interior y exterior respectivamente [m]; L: longitud de la pared [m]

3-PARED ESFRICA:

3.1-Calor de conduccin:

q=

T1 T 2 1 1 1 4 r1 r 2

T1, T2: temperatura en los extremos de la pared (T1>T2) [K]; : Conductividad trmica [W/mK]; q: calor de conduccin [W]; r1,r2: radio interior y exterior respectivamente [m];

Desarrollo del Portal Industrial:Sectores de fabricacin y termodinmica

Pg. 127

A.7.03 - CALOR DE CONVECCION:

Definicin:

1-Calor de conveccin: La transferencia de calor por conveccin es el proceso por el cual una placa cede calor hacia el exterior. 2-Resistencia trmica de conveccin:

1-CALOR DE CONVECCIN:

q = hc A(Ts T )

hc: Coeficiente de transferencia de calor por conveccin [W/mK]; A: superficie del cuerpo [m2]; Ts: temperatura de la superficie [K]; T: Temperatura entorno(ambiente) [K]; q: calor de conveccin [W]

2-RESISTENCIA TRMICA DE CONVECCIN 2.1-Resistencia trmica de conveccin:

Rconv =

1 hc A

hc: Coeficiente de transferencia de calor por conveccin [W/mK]; A: superficie del cuerpo [m2]; R: resistencia trmica de conveccin [K/W.m]

2.2-Resistencia trmica de conveccin para una pared cilndrica:

Rconv =

1 2rlhc