Análisis Del Modo y Efecto de Falla (Amef)

Diunggah oleh

Enrique del ReyJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Análisis Del Modo y Efecto de Falla (Amef)

Diunggah oleh

Enrique del ReyHak Cipta:

Format Tersedia

Anlisis del Modo y Efecto de Falla de Proceso (PFMEA)

P. Reyes / Febrero 2007

Anlisis del Modo y Efecto de Falla (PFMEA)

Elabor: Dr. Primitivo Reyes Aguilar Febrero 2007 Mail: primitivo_reyes@yahoo.com Tel. 044 55 52 17 49 12

Pgina 1

Anlisis del Modo y Efecto de Falla de Proceso (PFMEA)

P. Reyes / Febrero 2007

Anlisis del Modo y Efecto de Falla (PFMEA)

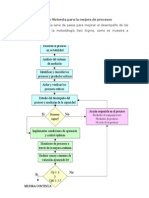

El AMEF es una herramienta clave para mejorar la confiabilidad de procesos y productos. La metodologa del anlisis de modo y efecto de las fallas (AMEF, FMEA, Failure Mode and Effects Analysis), proporciona la orientacin y los pasos que un grupo de personas debe seguir para identificar y evaluar las fallas potenciales de un producto o un proceso, junto con el efecto que provocan stas. A partir de lo anterior, el grupo establece prioridades y decide acciones para intentar eliminar o reducir la posibilidad de que ocurran las fallas potenciales que ms vulneran la confiabilidad del producto o el proceso. Aplicar AMEF se ha vuelto un actividad casi obligada para garantizar que los productos sean confiables, en el sentido que logren funcionar bien el tiempo que se ha establecido como su periodo de vida til, pero tambin cada da se hace ms comn su aplicacin en muchos otros campos con el objetivo de detectar fallas potenciales y prevenirlas, y de esa forma reducir los tiempos de ciclo, mejorar la eficiencia de procesos, etc. Si un producto o un proceso se analizara como un edificio, aplicarles un AMEF es revisar sus cimientos y estructura, para asegurar que ambas sean confiables y seguras, para disminuir la probabilidad de que fallen. En ste sentido, un edificio, (proceso) no est realmente caracterizado, sino hasta que se le ha aplicado el AMEF, y a partir de ste se fundamentan acciones para su mejora integral. La frecuencia con que ocurren las fallas junto con su severidad son una medida de la confiabilidad de un sistema. Mientras mayor sean stas menor ser tal confiabilidad. De sta forma una tarea fundamental cuando se busca caracterizar y mejorar un proceso es aplicar la metodologa del AMEF, con la idea de conocer mejor las debilidades (modos de falla potenciales) del producto o proceso y a partir de ah generar soluciones a nivel proceso o rediseo de producto. Como se comentar adelante, las herramientas estadsticas sern de utilidad para establecer la frecuencia de fallas, los efectos y las causas ms importantes y

Pgina 2

Anlisis del Modo y Efecto de Falla de Proceso (PFMEA)

P. Reyes / Febrero 2007

tambin de utilidad para decidir acciones para atender las mayores debilidades del producto o el proceso. El AMEF originalmente se orient a detectar fallas durante el diseo o rediseo del producto y fallas en el proceso de produccin (FMEA, 1995). Ejemplos de fallas en diseo son: no se dispara el flash en una cmara fotogrfica, fugas en el sistema de frenos, fracturas prematuras en las piezas de un carro, etc. Ejemplos de fallas en procesos son: fallas en el proceso de pulido de un carro, fallas en el proceso de templado, etc. Como se aprecia en los ejemplos anteriores, finalmente una falla en diseo (producto) o en el proceso repercute en el cliente, ya sea interno o externo por ejemplo: Las fallas y obstculos impiden que la instalacin de un equipo sea Los modos de falla potenciales que obstaculizan que el

fcil y rpida. mantenimiento y /o el servicio a un equipo sea fcil y rpido. La facilidad de utilizacin de un equipo. Tambin a aspectos de confiabilidad, mantenimiento y durabilidad

del equipo, as como seguridad y riesgos ambientales. Basta que cada una de esas actividades se vean como un proceso, y como tales fijar qu prioridades tienen tales procesos. En otras palabras, identificar qu prioridades son importantes para el cliente o usuario final de este producto o proceso. Por ejemplo, si el AMEF se aplica a seguridad o riesgos ambientales, entonces se buscara encontrar modos de fallas potenciales que agravan estos aspectos. Por lo anterior, a continuacin veremos a detalle las actividades para realizar un AMEF enfocado a proceso. ACTIVIDADES PARA REALIZAR UN AMEF (PROCESO). A continuacin se describen las siguientes siete actividades generales para realizar un AMEF.

Pgina 3

Anlisis del Modo y Efecto de Falla de Proceso (PFMEA)

P. Reyes / Febrero 2007

1. 2.

Formar el equipo que realizar el AMEF y delimitar al Identificar y examinar todas las formas posibles en que

producto o proceso que se le aplicar. puedan ocurrir fallas de un producto o proceso (identificar los modos potenciales de falla). 3. del mismo. Para cada falla potencial: 4. 5. Encontrar las causas potenciales de la falla y estimar la Hacer una lista de los controles o mecanismos que existen Para cada falla, identificar su efecto y estimar la severidad

frecuencia de ocurrencia de falla debido a cada causa. para detectar la ocurrencia de la falla, antes de que el producto salga hacia procesos posteriores o antes que salga del rea de manufactura o ensamble. Adems estimar la probabilidad de que los controles hagan la deteccin de la falla. 6. 7. Calcular el nmero prioritario de riesgo (NPR), que resulta de Establecer prioridades de acuerdo al NPR, y para los NPR multiplicar la severidad por la ocurrencia y la deteccin. ms altos decidir acciones para disminuir severidad y/ u ocurrencia, o en el peor de los casos mejorar la deteccin. Todo el proceso seguido debe quedar documentado en un formato AMEF. 8. Revisar y establecer los resultados obtenidos, lo cual incluye precisar las acciones tomadas y volver a calcular el NPR. La informacin obtenida con las actividades descritas se organiza en un formato especial como el que se muestra en el formato de la pgina 14 donde tambin se muestran las actividades y secuencia de pasos para realizar un AMEF.

Pgina 4

Anlisis del Modo y Efecto de Falla de Proceso (PFMEA)

P. Reyes / Febrero 2007

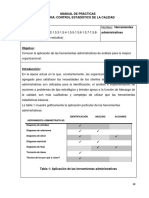

DETALLE DE LAS ACTIVIDADES

En el formato de AMEF con nmeros circulados (pgina 14), que corresponden a la informacin que se deber anotar en cada parte del formato que a continuacin explicamos para cada uno de estos nmeros. Este formato ha permitido un desarrollo uniforme del AMEF. En la figura aparece un ejemplo y un formato en blanco. 1. Pgina/ De: anotar el nmero consecutivo correspondiente a la pgina en la que se trabaja y en De: escribir el nmero total de hojas que completan el AMEF. 2. Nmero de proyecto: anotar el nmero de proyecto al que corresponde este anlisis, de acuerdo a los criterios que se utilizan en la empresa. 3. Proceso: registrar el nombre del proceso u operacin sobre el cual se est haciendo el anlisis. 4. Producto afectado: registre el nombre y /o modelos del(os) producto(s) que se producen en este proceso. 5. Responsabilidad: escribir el nombre de la persona que tiene la responsabilidad primaria del proceso, es decir, la gerencia que tiene la responsabilidad principal de la mquina, equipo o proceso. 6. Lder del proyecto: anotar el nombre del responsable tcnico del proyecto. 7. Preparado por: anotar el nombre de las personas que realizaste en este AMEF. 8. Fecha clave: escribir la fecha obligatoria en que se debe terminar este AMEF, ya sea por alguna razn especial como compromisos de liberacin de produccin o por meta en tiempo que el equipo decida imponerse.

Pgina 5

Anlisis del Modo y Efecto de Falla de Proceso (PFMEA)

P. Reyes / Febrero 2007

9. Fecha AMEF original y ltima revisin: si ya se ha hecho antes un AMEF sobre este proceso, anotar la fecha del primer AMEF y la fecha de la ltima revisin formal. 10. Funcin del proceso (identificacin y propsito): dar una descripcin breve de la funcin del proceso analizado, anotando las principales etapas del proceso y su funcin correspondiente. 11. Modo potencial de falla: es la manera en que el proceso (sistema, componente) podra potencialmente fallar en el cumplimiento de requerimientos. En esta etapa se deben anotar todos los modos potenciales de falla, sin tomar en cuenta la probabilidad de su ocurrencia. El analista debe ser capaz de contestar las siguientes preguntas: Cmo el proceso o parte puede fallar en el cumplimiento de Independientemente de las especificaciones de ingeniera, qu

especificaciones? considerara un cliente como objetable? Una revisin de procesos similares, reportes de problemas de calidad y de las quejas de clientes, as como AMEFS previos sobre componentes similares es un buen punto de partida. Los modos o formas de falla tpicos son: Abertura inadecuada Corto circuito Falla del material Herramienta desgastada Operacin faltante Parte daada Sistema de control inadecuado Velocidad incorrecta Dao por manejo Herramental incorrecto Lubricacin inadecuada Pgina 6

Anlisis del Modo y Efecto de Falla de Proceso (PFMEA)

P. Reyes / Febrero 2007

Medicin inadecuada Falta de lubricacin Sobrecalentamiento Fuera de tolerancia 12. Efecto(s) de la falla potencial: se definen como los efectos del modo de falla, este efecto negativo puede darse en el proceso mismo, sobre una operacin posterior o el cliente final. De esta forma, suponiendo que la falla ha ocurrido, en esta etapa se deben describir todos los efectos potenciales de los modos de falla sealados en el paso previo. Una pregunta clave para esta actividad es qu ocasionar el modo de falla identificado? La descripcin debe ser tan especfica como sea posible. Las descripciones tpicas de los efectos potenciales de falla, desde la ptica del consumidor final del producto, son: El producto no funciona Eficiencia final reducida spero Calentamiento excesivo Ruido Olor desagradable Inestabilidad Mala apariencia

Mientras que desde la ptica de una operacin posterior, algunos efectos potenciales tpicos son: No abrocha Pone en peligro a operadores No se puede taladrar No ensambla No se puede montar No se puede conectar

Pgina 7

Anlisis del Modo y Efecto de Falla de Proceso (PFMEA)

P. Reyes / Febrero 2007

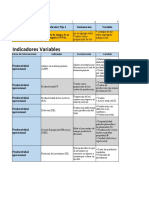

13. Severidad (S): estimar la severidad de los efectos listados en la columna previa. La severidad de los efectos potenciales de falla se evala en una escala del 1 al 10 y representa la gravedad de la falla para el cliente o para una operacin posterior, una vez que esta falla ha ocurrido. La severidad solo se refiere o se aplica al efecto. Se puede consultar a ingeniera del producto para grados de severidad recomendados o estimar el grado de severidad aplicando los criterios de la tabla. Los efectos pueden manifestarse en el cliente final o en el proceso de manufactura. Siempre se debe considerar primero al cliente final. Si el efecto ocurre en ambos, use la severidad ms alta. El equipo de trabajo debe estar de acuerdo en los criterios de evaluacin y en que el sistema de calificacin sea consistente. 14. Control o artculos crticos: utilizar esta columna para identificar o clasificar las caractersticas crticas del proceso que requieren controles adicionales; por tanto se le debe notificar al responsable del diseo de proceso. 15. Causas /mecanismo de la falla potencial (mecanismo de falla): hacer un lista de todas las posibles causas para cada modo potencial de falla. Entendiendo como causa de falla a la manera como podra ocurrir la falla. Cada causa ocupa un rengln. Asegurarse de que la lista sea lo mas completa posible, para ello puede aplicarse el diagrama de Ishikawa, diagrama de relacin o diagrama de rbol. Las causas tpicas de falla son: Abertura inadecuada Capacidad excedida Operacin faltante Dao por manejo Sistema de control inadecuado Falla de material Herramienta desgastada Lubricacin inadecuada

Pgina 8

Anlisis del Modo y Efecto de Falla de Proceso (PFMEA)

P. Reyes / Febrero 2007

Herramienta daada Parte daada Preparacin inadecuada Sobrecalentamiento Velocidad incorrecta Medicin inexacta Falta lubricacin Herramental incorrecto

16. Ocurrencia (O): estimar la frecuencia con la que se espera ocurra la falla debido a cada una de las causas potenciales listadas antes (qu tan frecuente se activa tal mecanismo de falla?). La posibilidad de que ocurra cada causa potencial (que se active el mecanismo de falla), se estima en una escala del 1 al 10. Si hay registros estadsticos adecuados, stos deben utilizarse para asignar un nmero a la frecuencia de ocurrencia de la falla. Es importante ser consiente y utilizar los criterios de la tabla para asignar tal nmero. Si no hay datos histricos pude hacerse una evaluacin subjetiva utilizando las descripciones de la primera columna de la tabla. 17. Controles actuales del proceso para deteccin: hacer una lista de los controles actuales del proceso que estn dirigidos a: a) b) c) Prevenir que ocurra la causa-mecanismo de falla o controles que Detectar la ocurrencia de la causa-mecanismo de la falla, de tal forma Detectar la ocurrencia del modo de falla resultante.

reduzcan la tasa de falla. que permite generar acciones correctivas.

Obviamente, los controles del tipo a) son preferibles, enseguida los del tipo b), y los menos preferidos son controles del tipo c). 18. Deteccin (D): con una escala del 1al 10, estimar la probabilidad de que los controles del tipo b) y c), detecten la falla (su efecto), una vez que ha ocurrido,

Pgina 9

Anlisis del Modo y Efecto de Falla de Proceso (PFMEA)

P. Reyes / Febrero 2007

antes de que el producto salga hacia procesos posteriores o antes de que salga del rea de manufactura o ensamble. Se debe suponer que la causa de falla ha sucedido y entonces evaluar la eficacia de los controles actuales para prevenir el embarque del defecto. Es decir, es una estimacin de la probabilidad de detectar, suponiendo que ha ocurrido la falla, y no es una estimacin sobre la probabilidad de que la falla ocurra. Las verificaciones aisladas hechas por el departamento de calidad son inadecuadas para detectar un defecto y, por tanto, no resultarn en un cambio notable del grado de deteccin. Sin embargo, el muestreo hecho sobre una base estadstica es un control de deteccin vlido. En la tabla se muestran los criterios recomendados para estimar la probabilidad de deteccin. 19. Nmero de prioridad del riesgo (NPR): calcular el NPR para efecto-causascontroles, que es el resultado de multiplicar la puntuacin dada a la severidad (S13) del efecto de falla, por las probabilidades de ocurrencia (O-16) para cada causa de falla, y por las posibilidades de que los mecanismos de control detecten (D-18) cada cusa de falla. Es decir, para cada efecto se tienen varias causas y para cada causa un grupo de controles. NPR = (S) x (O) x (D) El NPR cae en un rango del 1 a 1 000 y proporciona un indicador relativo de todas las causas de falla. Alos ms altos nmeros de NPR se les deber dar prioridad para acciones correctivas, Y sea para prevenir la cusa o por lo menos para emplear mejores controles de deteccin. Especial atencin debe darse cuando se tengan altos NPR (mayores a 80) con severidades altas. Un ejemplo se muestra al final en la pgina 10. 20. Acciones recomendadas: en esta columna se describe una breve descripcin de las acciones correctivas recomendadas para los NPR ms altos. Por ejemplo cuando hay poca comprensin de las causas de la falla, entonces la recomendacin podra ser ejecutar un proyecto de mejora basado en los ocho pasos en la solucin de un problema (el ciclo de la calidad).

Pgina 10

Anlisis del Modo y Efecto de Falla de Proceso (PFMEA)

P. Reyes / Febrero 2007

Un AMEF de proceso bien desarrollado y pensado ser de un valor limitado si no se completan acciones correctivas y efectivas. Es responsabilidad de todas las reas afectadas establecer programas de seguimiento efectivo para implantar todas las recomendaciones. Las acciones correctivas que atiendan los NPR ms altos son generalmente para el diseo o el proceso. Basadas en el anlisis, las acciones pueden ser usadas para lo siguiente: Generar soluciones que eviten, prevengan o por lo menos reduzcan

la probabilidad de ocurrencia de la falla, debido a la causa asociada. Estas soluciones deben ser a nivel proceso o diseo de producto. Las herramientas que se pueden utilizar para generar una buena solucin son: metodologa de los ocho pasos, diseo de experimentos, sistemas pokayoke, o cartas de control. En algunas ocasiones es posible reducir la severidad del modo de Para incrementar la probabilidad de deteccin se requieren falla del producto modificando su diseo. revisiones al proceso. Generalmente, un aumento de los controles de deteccin es costoso e ineficaz para mejorar la calidad. Un incremento en la frecuencia de inspeccin en el departamento de calidad no es una accin correctiva positiva y debe utilizarse slo como ltimo recurso o medida temporal. En algunos casos puede recomendarse un cambio en el diseo de una parte especfica para ayudar a la deteccin. Pueden implementarse cambios en los sistemas de control actuales para incrementar la probabilidad de deteccin; sin embargo, debe ponerse nfasis en la prevencin de defectos (es decir, reduciendo la ocurrencia), en vez de su deteccin; por ejemplo, teniendo un control estadstico de proceso en lugar de tcnicas de muestreo al azar. Otra posibilidad es disear un mecanismo poka-yoke, que al integrarse al proceso mismo garantice la plena deteccin del defecto antes de que haya peores consecuencias.

Pgina 11

Anlisis del Modo y Efecto de Falla de Proceso (PFMEA)

P. Reyes / Febrero 2007

21. Responsabilidad y fecha prometida para acciones recomendadas: especificar el rea y personas responsables de la ejecucin de las acciones recomendadas, con la fecha prometida para concluir tales acciones. 1. 2. Acciones tomadas: a manera de seguimiento y una vez que se ha implementado la accin, anotar el resultado de la misma. NPR resultante: una vez que la accin correctiva ha sido llevada a cabo, se deber actualizar la informacin para la puntuacin de severidad, ocurrencia y deteccin para la causa de falla estudiada. Todos los NPR resultantes debern ser revisados y si es necesario considerar nuevas acciones, para ello se repiten los pasos del 20 en adelante. Seguimiento: los responsables del proceso tienen la obligacin de asegurar que las acciones recomendadas son efectivamente atendidas e implementadas. El AMEF es un documento vivo que debe reflejar siempre el estado ltimo de las fallas de proceso, con las acciones que se han emprendido para atenderlas. Por ello es importante que los AMEF sean parte de la documentacin bsica del proceso y que para las principales fallas se tenga un historial y una versin actualizada del AMEF. En particular en las columnas de resultados de acciones se debe tener una valoracin del estado ltimo de la importancia de las fallas. Por lo que cada vez que haya un cambio importante en la ocurrencia de una falla, en su severidad o en los mecanismos de control, es necesario recalculas los NPR. Caractersticas de un AMEF efectivo: las siguientes ocho caractersticas distinguen a AMEF efectivos: Todas las caractersticas especiales estn incluidas en el diseo y Se han calculado los NPR iniciales. Se ha definido qu se entiende por Alto. Todos los NPR altos tienen acciones correctivas. Se han incorporado elementos a prueba de errores (poka-yoke) Los NPR se han recalculado.

en el proceso.

Pgina 12

Anlisis del Modo y Efecto de Falla de Proceso (PFMEA)

P. Reyes / Febrero 2007

El AMEF refleja nuevos NPR, en otras palabras estn Los NPR que an estn altos, se encuentran indicados en el plan

actualizados. de control y en las instrucciones de operacin.

Pgina 13

Anlisis del Modo y Efecto de Falla de Proceso (PFMEA)

P. Reyes / Febrero 2007

Ejercicios: 1. 2. 3. 4. Qu es un modo de falla? Un mismo modo de falla puede tener varios efectos de falla? Un modo de falla se puede deber a varias causas? Explique a que se refiere la severidad, la ocurrencia y la deteccin

de un AMEF. 5. Para un efecto de falla, una causa y un mecanismo de control, se tiene una severidad de 10, una ocurrencia de 1 y una deteccin de 2, respectivamente; explique con sus palabras qu situacin se tiene y qu es lo que se debe hacer. 6. Imagnese un cruce automovilstico peligroso de una ciudad, y vea a un choque fuerte como un modo de falla, cuya severidad del efecto es de 8, complete de manera hipottica un AMEF que le ayude a atender la situacin. 7. Suponga dos NPR igual a 80, pero el primero result de multiplicar 2x10x4 y el segundo de 10x2x4, entonces diga a cul le da prioridad y por qu, considerando que el orden de la multiplicacin en ambos casos es SxOxD. 8. Explique de manera detallada qu herramientas estadsticas son de utilidad para hacer un AMEF (herramienta-actividad). 9. Si un NPR es alto, hacia dnde se recomienda dirigir las acciones: a disminuir severidad, ocurrencia o a mejorar controles? 10. Cmo dentro de la misma herramienta AMEF se prev medir el impacto de las acciones tomadas? 11. Las acciones que recomienda el grupo de gentes que hace un AMEF, deben ser ejecutadas por ellos mismos? Pgina 14

Anlisis del Modo y Efecto de Falla de Proceso (PFMEA)

P. Reyes / Febrero 2007

ANALISIS DE MODO Y EFECTO DE LA FALLA POTENCIAL (AMEF DE PROCES O)

2 Proye _______ Proce cto: so:No. Nom : bre Are re a sponsable : Otras are involucradas as De scripcion de l proce so Ide ntificacin Proposito de l proce so 3 5 4 Producto Lde de proye r l cto: Fe de libe cha racion OCURRENCIA 6 8 DET ECCION

1 Pgina: ____ de _____ AMEF # : Pre parado por: Fe Am f original cha e Fe ltim re cha a visin 7 9 23

SEVERIDAD

Modo de la falla potencial

Efe ctos-Causa(s) Pote nciale de la falla s

Causa pote ncial o m canism de la e o falla

Controle actuale s s

Accione s re e com ndadas

Are a/ Re sponsable Fe / cha de cie rre

Re sultado de accione s Accione tom s adas OCU SEV

CRIT ICA

NPR

DET

NRP

10

11

12

13

14

15

16

17

18 19

20

21

22

Pgina 15

Anlisis del Modo y Efecto de Falla de Proceso (PFMEA)

P. Reyes / Febrero 2007

ANALISIS DE MODO Y EFECTO DE LA FALLA POTENCIAL (AMEF DE PROCESO para el de fecto de velo de flam en rollo de 135 m .) a m

Pgina: __1_ de _1___ Proyecto: M23 Proceso:No. Nombre: C32 - Bobinado Area responsable: Produccin de Flujo de Color Otras areas involucradas Ingeniera y Calidad Descripcion del proceso Identificacin Proposito del proceso Ensamble del

producto

Producto Lder del proyecto: Fecha de liberacion OCURRENCIA

Rollo de 135 mm J. Prez 1 de febrero 2007 DET ECCION

AMEF #: 001 Preparado por: J. Prez / E. Glez. / J . Jimenez Fecha Amef original 1 de febrero 2007 Fecha ltima revisin 1 de febrero 2007 Area/ Responsable/ Fecha de cierre Resultado de acciones Acciones tomadas DET OCU NRP SEV

SEVERIDAD

Modo de la falla potencial

Efectos-Causa(s) Potenciales de la falla

Causa potencial de la falla

Controles actuales

Acciones recomendadas

DELT A

NPR

Paso A1

Velo de flama

Marcas o colores en

el negativo de la pelcula

Desgaste bobinadora 3 Revisiones program a 2 36 das, mantto.preventivo certificacin de entregas

Magazine defectuoso

7 Muestreo, 4 168 Cambio de diseo de Magazine o inspecciones redisear la mquina peridicas y carat de control 2 Revelado de una

muestra aleatoria de cada charola

Ingeneira/ G. Varela 30-Mar-07

T apa defectuosa

1 12

Felpa mal pegada Felpa incorrecta Mal manejo de producto terminado

3 Muestreo y pruebas 2 Muestreo y pruebas 3 Certificado de

personal y auditoras de proceso

5 90 6 72 3 54

inspeccin muy severa

3 Apegarse al mtodo

adecuado

3 54

Pgina 16

Anlisis del Modo y Efecto de Falla de Proceso (PFMEA)

P. Reyes / Febrero 2007

ANALISIS DE MODO Y EFECTO DE LA FALLA POTENCIAL (AMEF DE PROCESO)

Pgina: ____ de _____ Proyecto: _______ Proceso:No. Nombre: Area responsable: Otras areas involucradas Descripcion del proceso Identificacin Proposito del proceso Producto Lder del proyecto: Fecha de liberacion OCURRENCIA DET ECCION AMEF #: Preparado por: Fecha Amef original Fecha ltima revisin Acciones recomendadas Area/ Responsable/ Fecha de cierre Resultado de acciones Acciones tomadas DET OCU NRP SEV

SEVERIDAD

Modo de la falla potencial

Efectos-Causa(s) Potenciales de la falla

Causa potencial de la falla

Controles actuales

DELT A

NPR

Pgina 17

Anlisis del Modo y Efecto de Falla de Proceso (PFMEA)

P. Reyes / Febrero 2007

ANALISIS DE MODO Y EFECTO DE LA FALLA POTENCIAL (AMEF DE PROCESO)

Pgina: ____ de _____ Proyecto: _______ Proceso:No. Nombre: Area responsable: Otras areas involucradas Descripcion del proceso Identificacin Proposito del proceso Producto Lder del proyecto: Fecha de liberacion OCURRENCIA DET ECCION AMEF #: Preparado por: Fecha Amef original Fecha ltima revisin Acciones recomendadas Area/ Responsable/ Fecha de cierre Resultado de acciones Acciones tomadas DET OCU NRP SEV

SEVERIDAD

Modo de la falla potencial

Efectos-Causa(s) Potenciales de la falla

Causa potencial de la falla

Controles actuales

DELT A

NPR

Pgina 18

Anlisis del Modo y Efecto de Falla de Proceso (PFMEA)

P. Reyes / Febrero 2007

CRITERIO DE EVALUACI

N DE SEVERIDAD SUGERIDO PARA

PFMEA

Esta calificaci n resulta cuando un modo de falla potencial resulta en un defect o con un cliente final y/o una planta de manufactura / ensamble. El cliente final debe ser siempre consid erado primero. Si ocurren ambos, use la mayor de las dos severidades Efecto Efecto en el cliente Efecto en Manufactura /Ensamble

Peligroso sin aviso Peligroso con aviso Muy alto Calificaci n de severidad muy alta cuando un modo potencial de falla afecta la operaci n segura del producto y/o involucra un no cum plimiento con alguna regulaci n gubernamental, sin aviso Calificaci n de severidad muy alta cuando un modo potencial de falla afecta la operaci n segura del producto y/o involucra un no cum plimiento con alguna regulaci n gubernamental, con aviso El producto / primaria) item es inoperable ( p rdida de la funci n Puede exponer al peligro al operador (m sin aviso Puede exponer al peligro al operador (m sin aviso quina o ensam ble)

Calif . 10 9 8 7 6 5 4 3 2 1

quina o ensam ble)

El 100% del producto puede tener que ser desechado reparado con un tiem o costo infinitamente mayor po El producto tiene que ser seleccionado y un parte desechada o reparada en un tiempo y costo muy alto Una parte del producto puede tener que ser desechado sin selecci n o reparado con un tiem y costo alto po

op

Alto

El producto / item es operable pero con un reducido nivel de desempe o. Cliente m insatisfecho uy Producto / item operable, pero un es inoperable. Cliente insatisfecho Producto / item operable, pero un son operables a niveles de desempe item de confort/conveniencia

Modera do Bajo

item de confort/conveniencia o bajos

El 100% del producto puede tener que ser retrabajado o reparado fuera de l nea pero no necesariamente va al rea de retrabajo . El producto puede tener que ser seleccionado, sin desecho, y una parte retrabajada El producto puede tener que ser en l nea, pero fuera de la estaci El producto puede tener que ser en la l nea, en la estaci n Ligero inconveniente para la operaci efecto retrabajada , sin desecho, n retrabajado , sin desecho

Muy bajo

No se cumple con el ajuste, acabado o presenta ruidos y rechinidos. Defecto notado por el 75% de los clientes No se cumple con el ajuste, acabado o presenta ruidos y rechinidos. Defecto notado por el 50% de los clientes No se cumple con el ajuste, acabado o presenta ruidos, y rechinidos. Defecto notado por clientes muy cr ticos (menos del 25%) Sin efecto perceptible

Menor

Muy menor Ninguno

n u operador, o sin

Pgina 19

Anlisis del Modo y Efecto de Falla de Proceso (PFMEA)

P. Reyes / Febrero 2007

CRITERIO DE EVALUACI Probabilidad Muy alta: Fallas persistentes

N DE OCURRENCIA SUGERIDO PARA ndices Posibles de falla 100 por mil piezas 50 por mil piezas Ppk < 0.55 > 0.55 > 0.78 > 0.86 > 0.94 > 1.00 > 1.10 > 1.20 > 1.30 > 1.67

PFMEA Calif . 10 9 8 7 6 5 4 3 2 1

Alta: Fallas frecuentes

20 por mil piezas 10 por mil piezas

Moderada: Fallas ocasionales

5 por mil piezas 2 por mil piezas 1 por mil piezas

Baja : Relativamente pocas fallas

0.5 por mil piezas 0.1 por mil piezas

Remota: La falla es improbable

<

0.01 por mil piezas

Pgina 20

Anlisis del Modo y Efecto de Falla de Proceso (PFMEA)

P. Reyes / Febrero 2007

CRITERIO DE EVALUACI Probabilidad M alta: Fallas uy persistentes

N DE OCURRENCIA SUGERIDO PARA ndices Posibles de falla 100 por m piezas il 50 por m piezas il Ppk < 0.55 > 0.55 > 0.78 > 0.86 > 0.94 > 1.00 > 1.10 > 1.20 > 1.30 > 1.67

PFMEA Calif . 10 9 8 7 6 5 4 3 2 1

Alta: Fallas frecuentes

20 por m piezas il 10 por m piezas il

M oderada: Fallas ocasionales

5 por m piezas il 2 por m piezas il 1 por m piezas il

B :R aja elativam ente pocas fallas

0.5 por m piezas il 0.1 por m piezas il

R ota: La falla es em im probable

<

0.01 por m piezas il

Pgina 21

Anlisis del Modo y Efecto de Falla de Proceso (PFMEA)

P. Reyes / Febrero 2007

PLA DE CONTROL N

Pag . Prototipo N De Plan de Control o. N De parte / R o. evisi n Descripci n del producto Planta N o. Descripci n de Mquina o Parte / la operaci n equipo de Proceso Cdigo del proveedor Pre -lanzam iento Produccion Contacto clave/ Tel fono Fecha (Orig.) de Fecha (Rev.)

Equipo de trabajo Fecha de aprobaci n Otras aprobaciones

Aprobaci n de ingenier a del cliente (si es requerido ) Aprobaci n de calidad del cliente (si es requerido ) Fecha de otras aprobaciones

Caracter sticas

o proceso

manufactura

No. Producto

Proceso

Clase especial Especificaciones de del producto caract . o proceso

Mtodos Tcnicas de Muestra medici n y Ta Frec . evaluaci n ma o Mtodo de control Plan de reacci n

Pgina 22

Anda mungkin juga menyukai

- Programación por metas para la optimización de la producción de 3 nuevos productosDokumen5 halamanProgramación por metas para la optimización de la producción de 3 nuevos productosCesar DiazBelum ada peringkat

- Congelación MpsDokumen11 halamanCongelación MpsABRAHAM PATIÑO MARTINEZBelum ada peringkat

- Cuadro Comparativo Tiempos Predeterminados.Dokumen5 halamanCuadro Comparativo Tiempos Predeterminados.marcos pantojaBelum ada peringkat

- Unidad 4 - 18500712Dokumen20 halamanUnidad 4 - 18500712Fede CrusBelum ada peringkat

- 3.4 Educación y CapacitaciónDokumen10 halaman3.4 Educación y CapacitaciónEduardo GasparianoBelum ada peringkat

- 10 pasos Motorola mejora procesosDokumen4 halaman10 pasos Motorola mejora procesosPedro CutipaBelum ada peringkat

- Menor Es Mejor 1Dokumen20 halamanMenor Es Mejor 1Mario HernandezBelum ada peringkat

- Toyotismo: origen y principios del sistema de producciónDokumen7 halamanToyotismo: origen y principios del sistema de producciónNancy HernandezBelum ada peringkat

- AMEF diseño sistema producción vinoDokumen4 halamanAMEF diseño sistema producción vinoGerardo SalgadoBelum ada peringkat

- GRAFICA NPDokumen24 halamanGRAFICA NPduraymjdv100% (8)

- Cuadro Comparativo Entre El Método AMEF y What IfDokumen2 halamanCuadro Comparativo Entre El Método AMEF y What IfPaola Citalán100% (1)

- Ensayo Libro PromodelDokumen6 halamanEnsayo Libro PromodelAndres' AraizaBelum ada peringkat

- Preservacion ProgresivaDokumen3 halamanPreservacion ProgresivaLuis Daniel RodríguezBelum ada peringkat

- Conclusiones Diagnostico de La ProductividadDokumen1 halamanConclusiones Diagnostico de La Productividadximena fdezBelum ada peringkat

- Mantenimiento CurativoDokumen5 halamanMantenimiento CurativoHonorio Salazar100% (2)

- Indicadores Linea de Acción Productividad Operativa Camara de ComercioDokumen4 halamanIndicadores Linea de Acción Productividad Operativa Camara de ComercioRicardo ChegwinBelum ada peringkat

- Exposición AMEFDokumen34 halamanExposición AMEFMartin Cadena BadillaBelum ada peringkat

- Maquinado con chorro abrasivo y aguaDokumen14 halamanMaquinado con chorro abrasivo y aguaesteban cervantesBelum ada peringkat

- Ejercicio MinitabDokumen2 halamanEjercicio MinitabYaine Meza FonsecaBelum ada peringkat

- Snest Simulacion U4 Global Especial 2014Dokumen2 halamanSnest Simulacion U4 Global Especial 2014Luis Benjamin Mendoza Ballines0% (1)

- Limites de ResponsabilidadDokumen3 halamanLimites de ResponsabilidadLuis DemianBelum ada peringkat

- AA 3-2. Práctica # 3 TIR y VPN Valdez - Garcia - VenturaDokumen14 halamanAA 3-2. Práctica # 3 TIR y VPN Valdez - Garcia - VenturaVenturaValdezBelum ada peringkat

- 2.5 Los IndicadoresDokumen3 halaman2.5 Los IndicadoresBelen ArizmendiBelum ada peringkat

- 2.6 Proceso de ManufacturaDokumen18 halaman2.6 Proceso de ManufacturaJesus ChavezBelum ada peringkat

- 3.1. Tops Análisis-4 PDFDokumen45 halaman3.1. Tops Análisis-4 PDFLuisBelum ada peringkat

- Práctica 2 Herrtas AdministrativasDokumen27 halamanPráctica 2 Herrtas AdministrativasLuis GoveaBelum ada peringkat

- Cuestionario AmefDokumen3 halamanCuestionario AmefGeovannaBelum ada peringkat

- Nuevo Documento de Microsoft WordDokumen3 halamanNuevo Documento de Microsoft WordMiguel Angel HdzBelum ada peringkat

- Ejercicios Del Tema 4Dokumen9 halamanEjercicios Del Tema 4Cesar DiazBelum ada peringkat

- Manufactura Esbelta y Sus Tipos de HerramientasDokumen8 halamanManufactura Esbelta y Sus Tipos de HerramientasFanny HernándezBelum ada peringkat

- 5.4 Tendencia A La Eliminación de Almacenes de RefaccionesDokumen2 halaman5.4 Tendencia A La Eliminación de Almacenes de RefaccionesMaritsa Elizabeth Huerta Reyes0% (2)

- Introducción MPTDokumen4 halamanIntroducción MPTNatalie Ticona Peralta100% (1)

- Smed TerminadoDokumen7 halamanSmed Terminadoxavos0% (1)

- Ergonomis Practica 2 .1Dokumen9 halamanErgonomis Practica 2 .1Fernando MarinBelum ada peringkat

- Metodo de Kilbridge y WesternDokumen15 halamanMetodo de Kilbridge y WesternLuis Medina0% (1)

- Investigacion de Sistemas DurosDokumen4 halamanInvestigacion de Sistemas DurosAngelHernandezBarraganBelum ada peringkat

- 1.5.5 Diagrama de FlujoDokumen3 halaman1.5.5 Diagrama de FlujoAlexis Sanchez LoaizaBelum ada peringkat

- 5.2 La Utilización de Software para Administrar El Mantenimiento en Una EmpresaDokumen7 halaman5.2 La Utilización de Software para Administrar El Mantenimiento en Una EmpresaElisa MarielBelum ada peringkat

- Implantación TPM fases objetivosDokumen4 halamanImplantación TPM fases objetivosCésar Ricardo Vázquez Corona100% (1)

- 1.4 Modelos y ControlDokumen25 halaman1.4 Modelos y ControlMayumi AlRuBelum ada peringkat

- Índice de riesgos DTA menos deDokumen2 halamanÍndice de riesgos DTA menos dejrah2001Belum ada peringkat

- Medición rendimiento fabricaciónDokumen6 halamanMedición rendimiento fabricaciónirvingBelum ada peringkat

- 2.2. Ergonomía Ocupacional.Dokumen2 halaman2.2. Ergonomía Ocupacional.ALONDRA KAZANDRA LONGORIA ORTEGABelum ada peringkat

- Ejercicios Planeación Del MantenimientoDokumen4 halamanEjercicios Planeación Del MantenimientoMaximiliano Díaz33% (3)

- 5.1 Requisitos Del Mantenimiento de Acuerdo A Lanorma Iso-9001 e Iso TS 16949Dokumen7 halaman5.1 Requisitos Del Mantenimiento de Acuerdo A Lanorma Iso-9001 e Iso TS 16949Arturo Lomart RomanBelum ada peringkat

- ITSH: Muestreo del trabajoDokumen2 halamanITSH: Muestreo del trabajoCristian Orozco RamírezBelum ada peringkat

- 3.1 PrincipiosDokumen18 halaman3.1 PrincipiosGerardo AckermanBelum ada peringkat

- 2.5 Analisis - de - SensibilidadDokumen57 halaman2.5 Analisis - de - SensibilidadVictor Manuel Cruz MartinezBelum ada peringkat

- Créditos MercantilesDokumen15 halamanCréditos MercantilesgerardoBelum ada peringkat

- Tipo de FabricaDokumen3 halamanTipo de FabricaRuben Lopez RicoBelum ada peringkat

- Ejercicio MinitabDokumen4 halamanEjercicio MinitabYelitza MorenoBelum ada peringkat

- Análisis de alternativas de inversión con métodos de valor presente y valor anualDokumen45 halamanAnálisis de alternativas de inversión con métodos de valor presente y valor anualHuckeberry FinnBelum ada peringkat

- Evaluación escrita localización instalaciones métodosDokumen5 halamanEvaluación escrita localización instalaciones métodosDaniel GayossoBelum ada peringkat

- 4.6. Tendencia A La Eliminación de Almacenes de RefaccionesDokumen3 halaman4.6. Tendencia A La Eliminación de Almacenes de RefaccionesMaximiliano DíazBelum ada peringkat

- Solución de problemas de manufactura: comparación de metodologíasDokumen5 halamanSolución de problemas de manufactura: comparación de metodologíasKATIABelum ada peringkat

- Tecnicas de ReemplazoDokumen20 halamanTecnicas de ReemplazoMariela Garcia Montes0% (2)

- Actividad 4 Caso PracticoDokumen6 halamanActividad 4 Caso PracticoJimmy de HernandezBelum ada peringkat

- PFMEADokumen23 halamanPFMEAregcarl2Belum ada peringkat

- PFMEADokumen21 halamanPFMEAOscar HurtadoBelum ada peringkat

- AMEFDokumen22 halamanAMEF10665666Belum ada peringkat

- Buenas Prácticas para La Eficiencia Energética Del Transporte de CargaDokumen6 halamanBuenas Prácticas para La Eficiencia Energética Del Transporte de CargaEnrique del ReyBelum ada peringkat

- Buenas Prácticas para La Eficiencia Energética Del Transporte de CargaDokumen6 halamanBuenas Prácticas para La Eficiencia Energética Del Transporte de CargaEnrique del ReyBelum ada peringkat

- AMEFDokumen15 halamanAMEFRobert Hernando Rojas Torres100% (4)

- Check List Tableros Electricos PDFDokumen2 halamanCheck List Tableros Electricos PDFMaxiSanchez100% (1)

- Riesgos de Los Compresores PDFDokumen2 halamanRiesgos de Los Compresores PDFEnrique del ReyBelum ada peringkat

- Check List Tableros Electricos PDFDokumen2 halamanCheck List Tableros Electricos PDFMaxiSanchez100% (1)

- Formatos de Bitacoras de Control de Mtto para Las CSH-2014 PDFDokumen5 halamanFormatos de Bitacoras de Control de Mtto para Las CSH-2014 PDFteresaBelum ada peringkat

- Descalificaciones AutomáticasDokumen1 halamanDescalificaciones AutomáticasEnrique del ReyBelum ada peringkat

- Check List Tableros ElectricosDokumen14 halamanCheck List Tableros ElectricosEnrique del ReyBelum ada peringkat

- Informe Revision Por La Direcc SQKRPDokumen68 halamanInforme Revision Por La Direcc SQKRPEnrique del ReyBelum ada peringkat

- Instructivo para La Evaluación de ProveedoresDokumen6 halamanInstructivo para La Evaluación de ProveedoresEnrique del Rey0% (1)

- Ejemplo de Formato para La DEVOUCIÓN DE MERCANCÍADokumen1 halamanEjemplo de Formato para La DEVOUCIÓN DE MERCANCÍAEnrique del ReyBelum ada peringkat

- Nom 018 STPSDokumen55 halamanNom 018 STPSCarlos ChavezBelum ada peringkat

- 04 EnvasesDokumen19 halaman04 EnvasesfridecitaBelum ada peringkat

- ManualSegMmtoInstElecfinalpublicar2017 PDFDokumen30 halamanManualSegMmtoInstElecfinalpublicar2017 PDFEnrique del ReyBelum ada peringkat

- FS037Dokumen1 halamanFS037Adolfo Villamil PerezBelum ada peringkat

- Formato para Inspecciones de Orden y Aseo en Áreas OperativasDokumen12 halamanFormato para Inspecciones de Orden y Aseo en Áreas OperativasEnrique del Rey0% (1)

- Guía de Utilización Herramienta EstelaDokumen7 halamanGuía de Utilización Herramienta EstelaEnrique del ReyBelum ada peringkat

- Aviso para Trabajar Tiempo ExtraDokumen3 halamanAviso para Trabajar Tiempo ExtraEnrique del ReyBelum ada peringkat

- FS037Dokumen1 halamanFS037Adolfo Villamil PerezBelum ada peringkat

- Guía de Utilización Herramienta EstelaDokumen7 halamanGuía de Utilización Herramienta EstelaEnrique del ReyBelum ada peringkat

- Ejemplo de Formato para La DEVOUCIÓN DE MERCANCÍADokumen1 halamanEjemplo de Formato para La DEVOUCIÓN DE MERCANCÍAEnrique del ReyBelum ada peringkat

- Formato Inspeccion Semanal de MontacargasDokumen1 halamanFormato Inspeccion Semanal de MontacargasEnrique del ReyBelum ada peringkat

- Acta de Recorrido de Verificación Trimestral CSHDokumen2 halamanActa de Recorrido de Verificación Trimestral CSHEnrique del Rey0% (2)

- Contrato Individual de Trabajo Por Tiempo Determinado Con Periodo A PruebaDokumen4 halamanContrato Individual de Trabajo Por Tiempo Determinado Con Periodo A PruebaEnrique del Rey0% (1)

- Aviso para Trabajar Tiempo ExtraDokumen3 halamanAviso para Trabajar Tiempo ExtraEnrique del ReyBelum ada peringkat

- Formato Entrega de Ropa de Trabajo y EppDokumen2 halamanFormato Entrega de Ropa de Trabajo y EppEnrique del Rey100% (2)

- Formato Entrega de Ropa de Trabajo y EppDokumen2 halamanFormato Entrega de Ropa de Trabajo y EppEnrique del Rey100% (2)

- For GB 019 Formato Inspeccion ExtintoresDokumen1 halamanFor GB 019 Formato Inspeccion ExtintoresMaye De EspinosaBelum ada peringkat

- Inspección de Máquina y Equipo de SoldarDokumen2 halamanInspección de Máquina y Equipo de SoldarEnrique del ReyBelum ada peringkat

- Informe de Creacion de Proyecto de InversionDokumen3 halamanInforme de Creacion de Proyecto de InversionELIDEDBelum ada peringkat

- La PermutaDokumen4 halamanLa PermutaJulisa FiallosBelum ada peringkat

- Caso 4 - Proyecto InmobiliarioDokumen9 halamanCaso 4 - Proyecto InmobiliarioEdgar Enrique Vilca Romero100% (1)

- CHTX PDFDokumen214 halamanCHTX PDFErik ZuñigaBelum ada peringkat

- Guía básica CVDokumen16 halamanGuía básica CVFernando Cortés de PazBelum ada peringkat

- Ley de Asociaciones Sin Fines de LucroDokumen6 halamanLey de Asociaciones Sin Fines de LucroErnesto Cuestas GranielloBelum ada peringkat

- Primera Entrega Estados Financieros Basicos y ConsolidadosDokumen15 halamanPrimera Entrega Estados Financieros Basicos y ConsolidadosNykyfer Sueño PrismaBelum ada peringkat

- Cuestionario Capitolo 5 Contabilidad Administrativa IIDokumen7 halamanCuestionario Capitolo 5 Contabilidad Administrativa IISandy Eileen RamosBelum ada peringkat

- Curso BVDokumen4 halamanCurso BVLora BoydBelum ada peringkat

- Primer Trabajo, Estadística CON CARÁTULADokumen15 halamanPrimer Trabajo, Estadística CON CARÁTULAMendoza Quispe Luis JorgeBelum ada peringkat

- Orientacion GeocentricaDokumen6 halamanOrientacion GeocentricaPaola Cano100% (1)

- Financiación planta cementera ChinaDokumen40 halamanFinanciación planta cementera ChinaAndrés Ugarte Miota100% (1)

- Invitacion A Ofertar Proyecto Devimar - RFQ Estructuras TunelDokumen2 halamanInvitacion A Ofertar Proyecto Devimar - RFQ Estructuras TunelJose Omar Valero HernandezBelum ada peringkat

- Productos 2012 6Dokumen163 halamanProductos 2012 6Nasly SantacruzBelum ada peringkat

- Mercado de Productos Organicos Del PeruDokumen17 halamanMercado de Productos Organicos Del PeruEnrique Carranza100% (2)

- H03.03 - DR - 03 Anexo 2 Normativa para La Aplicacion de Reajuste de Precios de Contratos de Obras, Bienes, Servicios Especificos y Consultoria para Las Actividades de Exploracion yDokumen14 halamanH03.03 - DR - 03 Anexo 2 Normativa para La Aplicacion de Reajuste de Precios de Contratos de Obras, Bienes, Servicios Especificos y Consultoria para Las Actividades de Exploracion yCarlos LuceroBelum ada peringkat

- Ensayo de Mercadotecnia ElectronicaDokumen15 halamanEnsayo de Mercadotecnia ElectronicaDaniel DavisBelum ada peringkat

- Taller Moodle Clasificacion de Empresas NiifDokumen4 halamanTaller Moodle Clasificacion de Empresas NiifJulii Romeroo100% (1)

- Manejo de Los AlmacenesDokumen49 halamanManejo de Los AlmacenesIprsttlang SegundoBelum ada peringkat

- Curriculum VitaeDokumen4 halamanCurriculum VitaeNash Paul Polzl100% (1)

- Plan de Cuentas Empresa ComercialDokumen3 halamanPlan de Cuentas Empresa ComercialRodrigo TococariBelum ada peringkat

- Programa de Monitoreo AmbientalDokumen7 halamanPrograma de Monitoreo AmbientalFavioCuetoRivasBelum ada peringkat

- Actividad 10, Evidencia 4 Ejercicio Practico DesaduanamientoDokumen3 halamanActividad 10, Evidencia 4 Ejercicio Practico Desaduanamientonicolas galvisBelum ada peringkat

- Curriculo Ing. Maika QuirozDokumen10 halamanCurriculo Ing. Maika QuirozMaika Quiroz ArauzBelum ada peringkat

- Proyecto Pedagogico Del PlantelDokumen130 halamanProyecto Pedagogico Del Planteljoaquinn51981Belum ada peringkat

- LecheDokumen192 halamanLecheMaria Eugenia HernandezBelum ada peringkat

- Proyectodeintegracion 01 Equipo01Dokumen210 halamanProyectodeintegracion 01 Equipo01Elvis RafaelBelum ada peringkat

- El Sitio Nº1Dokumen18 halamanEl Sitio Nº1Numismática La Alcancía Coleccionables En GeneralBelum ada peringkat

- Demanda Laboral PensionDokumen7 halamanDemanda Laboral PensionPC Yamile PCBelum ada peringkat

- Obra civil municipalDokumen61 halamanObra civil municipalJuan Jose Carhuajulca Pinedo100% (3)