Metodologia de Los Modulos Basicos y Sus Etapas de Desarrollo

Diunggah oleh

Jackie VegaDeskripsi Asli:

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Metodologia de Los Modulos Basicos y Sus Etapas de Desarrollo

Diunggah oleh

Jackie VegaHak Cipta:

Format Tersedia

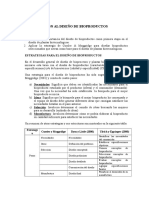

METODOLOGIA DE LOS MODULOS BASICOS Y SUS ETAPAS DE DESARROLLO.

INTRODUCCION La aplicacin del mtodo de mtodos bsicos, al igual que otros mtodos de diseos de procesos, es irelativo. Es decir, se hace un estudio preliminar de cada una de las cinco etapas para estructural el modelo general y se va profundizando despus poco a poco, aumentado los recursos aplicados a este estudio a medida que se va adquiriendo informacin y mayor confianza respecto al posible valor del resultado final. Dicho de otra forma, no se hace un estudio exhausto del producto (1. etapa) antes de empezar el estudio de las materias primas disponibles (2a. etapa), etc. ya que esto podra dar lugar al desperdicio innecesario de recursos y se perdera la perspectiva global que solo se logra una vez que se ha estructurado todo el conjunto y que es la fuente primordial de creatividad en la adaptacin y desarrollo de una tecnologa apropiada. Es muy importante tener en mente esta interaccin entre todas las etapas del estudio ya que por necesidades obvias, la descripcin que sigue es secuencia y no resalta este aspecto tan importante.

Especificaciones mnimas adecuadas del producto Uno de los errores mas frecuentes al adaptar una tecnologa es suponer que necesariamente se va a fabricar el mismo producto que en el caso original. En la mayora de los casos, las caractersticas propias del mercado y la presencia de varios competidores han ido dando a travs de los aos una serie de especificaciones del producto, ya sea para hacerlo ms efectivo, ms atractivo, ms seguro o ms verstil en sus usos. La utilidad de la teora de operaciones unitarias encuentra un grave lmite: prejuicia el ingeniero que esta transfiriendo la tecnologa a pensar nada mas en las operaciones unitarias utilizadas en el proceso original. As, un proceso basado en una reaccin de precipitacin seguida de una filtracin, un secado del solido y una destilacin del liquido se transferir como una reaccin de precipitacin de menor escala, en un reactor mas pequeo, pero con las mismas condiciones de la reaccin original, seguida de una filtracin para la que se estudiaran, en la nueva escala que se esta considerando, filtros de menor tamao que podrn cubrir desde decantadores y centrfugas hasta filtros estacionarios, rotatorios o de placas y marcos, y lo mismo en cuanto al secado y la destilacin. Es poco probable que,

siguiendo esta metodologa de transferencia, se le ocurre al ingeniero de procesos adaptar una reaccin en medio fundido, o en el lecho fluidizado, seguida de operaciones de separacin radicalmente distintas a las de filtracin, secado y destilacin del proceso original. Esta limitacin es la que dio lugar fundamentalmente a la concepcin de la metodologa de mdulos bsicos, que permiten al ingeniero de procesos hacer una transferencia y adaptacin de tecnologa usando un nivel de abstraccin mayor que el dela teora de operaciones unitarias, lo que a sus vez abre las puertas a una mayor creatividad durante la adaptacin recurriendo a ideas de distintas fuentes o aun a ideas originales, que permiten simultneamente asegurar la confiabilidad del proceso. Su aplicacin fundamental esta orientada al desarrollo-adaptacin de tecnologa apropiada a mercados pequeos, con recursos financieros limitados y abundante disponibilidad de mano de obra, capitalizando el conocimiento de tecnologas ya desarrolladas para otros mercados. Se basa en un concepto similar al que usaron los qumicos industriales y en los conocimientos de ingeniera industrial, operaciones unitarias y disponibilidad de equipos que se han desarrolladlo en estas ultimas cuatro dcadas y, sobre todo, en subrayar la necesidad de mantener una perspectiva de todo el problema en su conjunto, desde las materias primas mas apropiadas hasta los productos terminados, y considerando simultneamente la interaccin entre las operaciones de separacin, la reaccin qumica y los sistemas auxiliares, que deban complementar el diseo mnimo adecuado de una tecnologa apropiada para operar en nuestro medio, considerando nuestras limitaciones, nuestros recursos y nuestra productividad y escala de operacin. Estas son las cinco etapas alrededor de las cuales se ha desarrollado la metodologa de modelos bsicos: 1) 2) 3) 4) 5) Especificaciones mnimas adecuadas del producto. Estudio de las materias primas disponibles alternativas. Estudio de las reacciones alternativas. Estudio de las necesidades de separacin y purificacin. Estudio de los sistemas auxiliares.

La metodologa de mdulos bsicos tiene las caractersticas siguientes: Proporciona un punto de partida para el diseo del proceso y de la planta. Su aplicacin fundamental esta dirigida al desarrollo-adaptacin de una tecnologa apropiada a un mercado pequeo, menos complejo en cuanto a sus necesidades, con recursos limitados y abundante mano de obra.

Se enfoca en el enfoque simplista que se usaba hace ms de cuarenta aos para disear procesos: nfasis en las condiciones de la reaccin y concepcin global de todo el proceso. Toma de la teora de fenmenos de transporte el nfasis en las interrelaciones entre las variables fisicoqumicas del proceso y de la teora de operaciones unitarias, la fragmentacin en los componentes principales del proceso y la optimizacin de cada uno de esos componentes dentro de la optimizacin global del sistema. La presencia de una competencia intensa haya llevado a la industria a fabricar productos con especificaciones mas exigentes que las necesarias o en las que alcanzar los ltimos porcentajes de pureza representa costos adicionales importantes. De aqu que ya hayamos puesto de relieve en otras partes de este manual la importancia de definir las especificaciones mnimas adecuadas del producto para cada uso final de importancia en el mercado que se va a satisfacer. Durante esta etapa de estudio del producto es tambin muy importante tomar en cuenta la elasticidad de la demanda al precio, a la seguridad de un suministro local, a diferentes niveles de calidad, etc., teniendo mucho cuidado de identificar no solamente la demanda existente sino tambin la latente, ya que en los pases en desarrollo, con grandes masas de poblacin marginadas econmicamente, existe una demanda latente que puede llegar a ser muy importante si el producto es adecuado.

Estudio de las materias primas disponibles El uso de las materias primas disponibles localmente, aunque no sean exactamente iguales a las que usa el proceso original, representa no solo un campo frtil en oportunidades de disminuir el costo, sino que por regla general es tambin un campo de oportunidades de generacin de empleos. La industria qumica no es gran generadora de empleos, ya que es una de las que tienen una relacin mas alta de costo de inversin por empleo generado, la adaptacin a las condiciones locales apropiadas suele reducir esta relacin, disminuyendo el costo por empleo, pero donde suele haber grandes oportunidades de generar empleo adicional es en el uso de materias primas locales, sobre todo si estas provienen del sector primario. En el estudio de la disponibilidad de materias primas es importante identificar el valor que tienen en el mercado, tanto si se importa como si se obtienen totalmente, as como el valor intrnseco de las mismas.

Si las materias primas se van a importar es necesario evaluar el impacto que tendr el proyecto en funcin de la demanda de divisas. Hay veces que un estudio cuidadoso del impacto macroeconmico de un proyecto revela que el efecto combinando de la importacin del equipo original, mas la importacin de las materias primas, mas los pagos al extranjero por concepto de regalas o de intereses, sobrepasa o esta muy cerca del ahorro que se espera lograr con la produccin local, crendose en ese caso un interrogante valido a la plausibilidad del proyecto. Si las materias primas se van a obtener localmente, es importante distinguir entre el valor real y el valor intrnseco de las mismas. Puede darse el caso de que se trate de una materia prima que tiene amplia demanda en el mercado: si no se usa en este proyecto, de todas formas la demanda existente la absorber. Por otro lado, puede darse el caso de que la demanda de la materia prima que va crear este proyecto sea totalmente nueva, y que la obtencin de esa cantidad incremental de materia prima vaya a crear nuevas fuentes de trabajo y nueva riqueza por el efecto multiplicador del dinero gastado. En ese caso, es muy importante tener una idea clara del valor intrnseco de esa materia para poder definir que posibilidades existen de negociar el precio o de obtener subsidios oficiales.

Estudio de las reacciones alternativas. La reaccin es la clave de todo el proceso. Como ya se menciono, aunque la mayor parte del costo de una planta se debe al equipo de separacin y purificacin y a los sistemas auxiliares, las condiciones de la reaccin son las que determinan estas necesidades de separacin y purificacin y de sistemas auxiliares; la manipulacin atinada de las condiciones de la reaccin puede dar lugar a ahorros considerables en la inversin total de la planta. La reaccin es adems la principal fuente del costo de produccin, ya que determina el consumo de materias primas usualmente de 30 a 60 por ciento del costo total) y una buena parte del consumo de servicios auxiliares y necesidades de control que pueden llegar a representar de 10 a 20 por cierto del costo total. La reaccin se define mediante dos variables fundamentales: velocidad de reaccin, que es la rapidez de formacin del producto deseado por unidad de tiempo y equilibrio de la reaccin, que es la cantidad del producto deseado en relacin a los otros subproductos y a las materias primas al alcanzar la reaccin el equilibrio en las condiciones dadas. Hay una tercera variable, el rendimiento, que representa una combinacin del efecto de las condiciones de reaccin sobre la

conversin alcanzada y de las perdidas ocasionadas por deficiencias en los procesos de separacin. Aunque esta tercera variable se puede predecir hasta un cierto grado, suele ser necesario llevar a cabo experimentacin en planta piloto, semicomercial o prototipo para llegar a un valor emprico confiable. i) constante de equilibrio de una reaccin: el punto de partida para un proceso nuevo suele ser una ecuacin estequiometria que incluye los reactivos (materias primas) disponible y los productos deseados. Esta ecuacin suele ser el resultado del estudio hecho por un qumico (generalmente en el papel, a veces complementando con algo de experimentacin en el laboratorio o de una investigacin bibliogrfica) de las posibles rutas alternativas para obtener el producto deseado. En esta etapa muchas de las rutas alternativas son descartadas por varias razones: conocimiento previo de sistemas similares, ausencia de un mecanismo de reaccin aceptable, reacciones alternativas obviamente ms atractivas, etctera.

En trminos simples, la constante de equilibrio de una reaccin, expresada por la formula:

(C)c X (D)d Equilibrio= (A)a X (B)b

Para la reaccin aA + bB = cC + dD nos dice que cuando la reaccin alcance su punto de equilibrio, encontraremos en la mezcla las concentraciones indicadas de cada uno de los reactivos y de los puntos. ii) Mecanismo y cintica de la reaccin: la evaluacin de los cambios de energa libre de las reacciones propuestas permite evitar el esfuerzo experimental en las reas donde existen limitaciones debidas al equilibrio de la reaccin. Por otro lado, una constante de equilibrio favorable no garantiza por si sola que esa reaccin sea la mas atractiva comercialmente; es necesario conocer la cintica de esa reaccin y asegurarse de que las misma se va a llevar a cabo a una velocidad razonable.

Por lo general suele suceder que la manipulacin de las variables fisicoqumicas que mejoran la velocidad de una reaccin (temperatura, presin, concentracin de los reactivos, uso de catalizadores) afecte el equilibrio de la misma o favorezca los mecanismos de reacciones secundarias indeseables.

Las variables que ms afectan el equilibrio y la velocidad de una reaccin son: o La temperatura. Como ya se menciono, por regla general cada 10 C se duplica la velocidad de la reaccin. El equilibrio de la reaccin se desplaza por influencia de la temperatura tendiendo compensar el efecto de la misma. o La concentracin de las materias primas. Pues que el equilibrio de una reaccin se expresa como la relacin entre el producto de las concentraciones de los productos dividido entre el producto de las concentraciones de las materias primas, es evidente que el cambio de esas concentraciones relativas influir significativamente en la conversacin final alcanzada en el equilibrio. o La presin. La presin influye principalmente de dos maneras: al afectar la presin de vapor y, por lo tanto, el punto de ebullicin de la masa reaccionante, permite llevar a cabo la reaccin a una mayor temperatura y, por consiguiente, a una mayor velocidad. En los casos en que hay cambios de volumen, un aumento de presin desplaza el equilibrio de la reaccin en la direccin en que se logra una reduccin de volumen. o El uso de catalizadores, que modifica fundamentalmente la velocidad de la reaccin

Estudio de las necesidades de separacin y purificacin. Las reacciones qumicas normalmente generan una mezcla de productos de los cuales suelen interesar nada ms uno o dos, y estos con un cierto grado de pureza. Le ecuacin estequiometria que se suele utilizar para representar una reaccin es engaosamente simple, ya que no da ninguna informacin acerca del punto de equilibrio ni del mecanismo de la reaccin. Para el qumico de procesos resulta relativamente fcil inferir que: aA + bB cC + dD

Puede significar que A reacciona con B a presin y temperatura elevadas, en un disolvente que tambin contiene un catalizador, para dar una mezcla que, adems del disolvente, el catalizador y algo de A y de B sin reaccionar, contiene algo de C que forma un azeotropo con el disolvente, D, que es un producto insoluble, otros subproductos que son gases inflamables, etc.

Propiedades fsicas y qumicas de los materiales que se pueden obtener de las condiciones alternativas de la reaccin: Especificaciones mnimas adecuadas del producto deseado, indicando elasticidad dela demanda a diferentes especificaciones y precios. Secuencias posibles de separacin. Valor comercial relativo de los diferentes subproductos que seria posible aislar. Tipo de energa disponible y posibles disolventes. Condiciones locales de recursos y servicios. Costos de equipo (de inversin inicial y de operacin y mantenimiento) y caractersticas de operacin del mismo.

El segundo paso en el desarrollo de la teora de la teora de mdulos bsicos se dio al reconocer que, si bien la separacin representa una parte muy importante de la inversin total (s veces hasta 80%) y tiene tambin una contribucin significativa al costo de operacin, la mejor forma de optimizar la separacin es a travs de las condiciones de la reaccin. Es decir, hay una interaccin tan importante de la reaccin y la separacin que no es aconsejable fijar las condiciones de la reaccin sin antes estudiar su impacto en el costo y complejidad de la separacin, por lo que es ms productivo en forma iterativa.

Estudio de los sistemas auxiliares. En este quinto modulo bsico se agrupan todas las consideraciones que permiten la implementacin de ingeniera de la reaccin y separacin que se han concebido en el laboratorio y la planta piloto. Aunque aqu tambin existe cierta iteracin, esta no es ni con mucho tan importante como la que se presenta en los cuatro mdulos bsicos. Una vez fijadas las condiciones del proceso en aquellos, los servicios y sistemas auxiliares se disean para satisfacer estas demandas predeterminadas, y las opciones que se van considerando para llegar a una solucin optima afectan mas bien a la correcta disposicin y colocacin del equipo con el objeto de optimizar el almacenamiento y manejo de materiales al diseo de las corrientes de flujo para optimizar tanto el manejo se materiales como la transferencia de energa.

Los submodulos ms importantes en esta categora son: Transformacin fsica de forma y tamao. Generacin y transferencia de energa. Almacenamiento y transporte de materiales. Control. Seguridad. Contaminacin. El diseo de los sistemas auxiliares es por de mas critico para el xito comercial de un proceso, y son por desgracia muchos los casos en que ha habido un xito tecnolgico en la concepcin y diseo del proceso solo para terminar en un resonante fracaso por una mala interpretacin de ingeniera del mismo. La tercera parte, bases para la seleccin y diseo de equipo, se presenta nicamente con el deseo de proporcionar un puente de comunicacin entre estos dos equipos de tcnicos, ya que en nuestra experiencia en este paso de la transferencia de la tecnologa es donde se pierde mucha eficiencia por pobreza en al comunicacin.

Anda mungkin juga menyukai

- Ejercicio 7.7Dokumen3 halamanEjercicio 7.7JACQUELINE VIRGEN LÓPEZBelum ada peringkat

- Ejercicio SecadoDokumen3 halamanEjercicio Secadoevelin100% (1)

- Ejercicios Diagrama de ProcesoDokumen12 halamanEjercicios Diagrama de ProcesoMagda Veraza0% (1)

- Sintesis de ReaccionDokumen38 halamanSintesis de ReaccionDiego VillanuevaBelum ada peringkat

- Tercer Parcial BMYEDokumen3 halamanTercer Parcial BMYEAlma GarciaBelum ada peringkat

- Tarea 2 Extracción Liq LiqDokumen1 halamanTarea 2 Extracción Liq LiqFlorencia Muñoz PrietoBelum ada peringkat

- Modos de Operación de Los Biorreactores.Dokumen23 halamanModos de Operación de Los Biorreactores.ALAM DANIEL- HERNμNDEZ MALDONADOBelum ada peringkat

- Diseño de Reactores Con El Sólido en Suspensión (Slurry) .Dokumen11 halamanDiseño de Reactores Con El Sólido en Suspensión (Slurry) .Olmer FernándezBelum ada peringkat

- Taller2 2sem2013Dokumen9 halamanTaller2 2sem2013jose davidBelum ada peringkat

- Trabajo Comp One Net Es Unidad 6Dokumen8 halamanTrabajo Comp One Net Es Unidad 6Karen Hernandez CarrilloBelum ada peringkat

- CANUTECDokumen6 halamanCANUTECIsabelBelum ada peringkat

- 3.3 Reacción CatalizadaDokumen16 halaman3.3 Reacción CatalizadaJORDIBelum ada peringkat

- Factores Que Afectan La Estabilidad de Las Proteinas A Corto y Largo Plaz1Dokumen22 halamanFactores Que Afectan La Estabilidad de Las Proteinas A Corto y Largo Plaz1Laly GonHer100% (1)

- Periodo Final PDFDokumen3 halamanPeriodo Final PDFGerardo MurilloBelum ada peringkat

- 4 Procesos Continuos - Criterios de EstabilidadDokumen22 halaman4 Procesos Continuos - Criterios de EstabilidadRuben Dario Marquez FernandezBelum ada peringkat

- Aplicación Del Mètodo de DestilaciònDokumen2 halamanAplicación Del Mètodo de DestilaciònValeria Malca Hernandez100% (1)

- 1.3 y 1.4 Ing. ProcesosDokumen3 halaman1.3 y 1.4 Ing. ProcesosIsrael BarajasBelum ada peringkat

- Practica 23Dokumen8 halamanPractica 23Richard JuárezBelum ada peringkat

- Metodologías para El Diseño de ProcesosDokumen17 halamanMetodologías para El Diseño de ProcesosAlbafika De PiscisBelum ada peringkat

- Biorreactor de Bucle-Elevacion Por AireDokumen4 halamanBiorreactor de Bucle-Elevacion Por AireGimena Caipo Infantes100% (1)

- Practica 13Dokumen8 halamanPractica 13CrIzORBelum ada peringkat

- Apuntes de Balance de Materia Sin Reacción Ing Química ITESCODokumen27 halamanApuntes de Balance de Materia Sin Reacción Ing Química ITESCOjose perezBelum ada peringkat

- Manual de Operación FermentadorDokumen11 halamanManual de Operación FermentadorjoaquinBelum ada peringkat

- Unidad 1. Estimacion de CostosDokumen27 halamanUnidad 1. Estimacion de CostosNikol IbarraBelum ada peringkat

- Métodos de ConvergenciaDokumen23 halamanMétodos de ConvergenciaReyna Reyes CruzBelum ada peringkat

- Contradifusion Equimolar PDFDokumen8 halamanContradifusion Equimolar PDFKevin M. MoyaBelum ada peringkat

- Objetivos y Marco Teorico Doble EfectoDokumen2 halamanObjetivos y Marco Teorico Doble EfectoJuan Pablo DelgadoBelum ada peringkat

- Modelo de MonodDokumen8 halamanModelo de MonodJro Prz MntsBelum ada peringkat

- Informe Proceso de Secado en La Industria LecheraDokumen6 halamanInforme Proceso de Secado en La Industria LecherapatoericoBelum ada peringkat

- P1. Introducción Al Diseño de BioproductosDokumen8 halamanP1. Introducción Al Diseño de BioproductosGustavo Torres DíazBelum ada peringkat

- Cuestionario Bioseparaciones (4to)Dokumen4 halamanCuestionario Bioseparaciones (4to)Xavii RaMirezBelum ada peringkat

- Enfriamiento y Congelación de Alimentos y Materiales BiológicosDokumen3 halamanEnfriamiento y Congelación de Alimentos y Materiales BiológicosRoberto Allende CamposBelum ada peringkat

- Definición de BioprocesoDokumen3 halamanDefinición de BioprocesoDenis CZBelum ada peringkat

- Ley de Raoult Y HENRYDokumen7 halamanLey de Raoult Y HENRYluis ormeño castilloBelum ada peringkat

- Unidad 3 R QDokumen16 halamanUnidad 3 R QErika DanielaBelum ada peringkat

- A 3.3 Métodos de Medición Del Kla y Ley de HenryDokumen6 halamanA 3.3 Métodos de Medición Del Kla y Ley de HenryKarla TorresBelum ada peringkat

- Guia de Simulacion de Oxido de EtiloDokumen51 halamanGuia de Simulacion de Oxido de EtiloKevin SalvatierraBelum ada peringkat

- Actividad 1 Ejercicio de Reglas Euristicas.Dokumen10 halamanActividad 1 Ejercicio de Reglas Euristicas.Refugio Rodriguez Miguel AngelBelum ada peringkat

- EjerciciosDokumen4 halamanEjerciciosLizbeth Gonzalez HernandezBelum ada peringkat

- La Importancia Social e Industrial de La HumidificaciónDokumen2 halamanLa Importancia Social e Industrial de La HumidificaciónAtxelEduiMerinoDeSantiagoBelum ada peringkat

- T2 Prob Int M PDFDokumen3 halamanT2 Prob Int M PDFMariana MillanBelum ada peringkat

- SimuladorDokumen44 halamanSimuladorLolaBelum ada peringkat

- Tema 1 Balance de Materia Sin Reacción QuímicaDokumen3 halamanTema 1 Balance de Materia Sin Reacción Químicamartiksalazarc0% (1)

- Integracion de EnergiaDokumen15 halamanIntegracion de EnergiaAlexiss Chavez-De la MoraBelum ada peringkat

- Problemas de EvaporaciónDokumen5 halamanProblemas de EvaporaciónNaly Pérez GamarraBelum ada peringkat

- Capitulo CuatroDokumen82 halamanCapitulo CuatroLéo AyolBelum ada peringkat

- Supervision Sistema HACCPDokumen6 halamanSupervision Sistema HACCPAcostaHernándezNarda100% (1)

- 2 Introducción HUMIDIFICADORDokumen3 halaman2 Introducción HUMIDIFICADORAilyn M. AnemixBelum ada peringkat

- Reactores DiscontinuosDokumen18 halamanReactores Discontinuosaltair2010Belum ada peringkat

- Problema 1Dokumen2 halamanProblema 1clarivethBelum ada peringkat

- Absorcion: Antonio Valiente Barderas 2010 Facultad de Química Unam, C.U. México D.FDokumen267 halamanAbsorcion: Antonio Valiente Barderas 2010 Facultad de Química Unam, C.U. México D.Fjose luis sosa lopez100% (2)

- On The Clausius-Clapeyron Vapor Pressure EquationDokumen1 halamanOn The Clausius-Clapeyron Vapor Pressure EquationKazuyaUedaTatsuyaBelum ada peringkat

- EXTRACCIÓN CON SOLVENTES Y PURIFICACIÓN DE ACEITE A PARTIR DE SEMILLAS DE Jatropha Curcas PDFDokumen10 halamanEXTRACCIÓN CON SOLVENTES Y PURIFICACIÓN DE ACEITE A PARTIR DE SEMILLAS DE Jatropha Curcas PDFJohy Florez GomezBelum ada peringkat

- Organos DetoxificadoresDokumen7 halamanOrganos DetoxificadoresRodrigo Corral PBelum ada peringkat

- Practica II Preparacion Biorreactor Esterilizacion Calibracion de Sensores PDFDokumen7 halamanPractica II Preparacion Biorreactor Esterilizacion Calibracion de Sensores PDFJuank González TéllezBelum ada peringkat

- Concentraciones Másicas y MolaresDokumen2 halamanConcentraciones Másicas y MolaresIrxisBelum ada peringkat

- Unidad 4 (Planificación y Evaluación de Proyectos de Obras Civiles)Dokumen13 halamanUnidad 4 (Planificación y Evaluación de Proyectos de Obras Civiles)nelson100% (1)

- Investigacion Preliminar de Los Distintos Procesos de ProduccionDokumen10 halamanInvestigacion Preliminar de Los Distintos Procesos de ProduccionAlis Crespo0% (1)

- Que Es Un Procesos ProductivoDokumen5 halamanQue Es Un Procesos ProductivorosneilizBelum ada peringkat

- Las Inversiones del Proyecto, son todos los gastos que se efectúan en unidad de tiempo para la adquisición de determinados Factores o medios productivos, los cuales permiten implementar una unidad de producción que a través del tiempo genera Flujo de beneficios. Asimismo es una parte del ingreso disponible que se destina a la compra de bienes y/o servicios con la finalidad de incrementar el patrimonio de la Empresa. Las Inversiones a través de Proyectos, tiene la finalidad de plasmar con las tareas de ejecución y de operación de actividades, los cuales se realizan previa evaluación del Flujo de costos y beneficios actualizados. Por ejemplo, cuando los accionistas de una Empresa desean invertir cierto monto de Capital en una actividad productiva y/o de servicio, la ejecución de la Inversión requiere contar con estudios denominados Proyectos de Inversión, los cuales justifican el requerimiento de Costos de Oportunidad y de la Rentabilidad de la Inversión de Capital. IgualmDokumen13 halamanLas Inversiones del Proyecto, son todos los gastos que se efectúan en unidad de tiempo para la adquisición de determinados Factores o medios productivos, los cuales permiten implementar una unidad de producción que a través del tiempo genera Flujo de beneficios. Asimismo es una parte del ingreso disponible que se destina a la compra de bienes y/o servicios con la finalidad de incrementar el patrimonio de la Empresa. Las Inversiones a través de Proyectos, tiene la finalidad de plasmar con las tareas de ejecución y de operación de actividades, los cuales se realizan previa evaluación del Flujo de costos y beneficios actualizados. Por ejemplo, cuando los accionistas de una Empresa desean invertir cierto monto de Capital en una actividad productiva y/o de servicio, la ejecución de la Inversión requiere contar con estudios denominados Proyectos de Inversión, los cuales justifican el requerimiento de Costos de Oportunidad y de la Rentabilidad de la Inversión de Capital. IgualmGibran Rolando Escobar FuentesBelum ada peringkat

- Abreviaturas ComunesDokumen19 halamanAbreviaturas ComunesOrtiz Peña XavierBelum ada peringkat

- RemuneracionDokumen210 halamanRemuneracionRodrigo BorjaBelum ada peringkat

- Tema 23 Hymenolepis Nana y DiminutaDokumen41 halamanTema 23 Hymenolepis Nana y DiminutaPaz Heredia Samira MishelleBelum ada peringkat

- Universidad Nacional Federico VillarrealDokumen27 halamanUniversidad Nacional Federico VillarrealJuan AntoniioBelum ada peringkat

- Bitacoras de Temperaturas Refrigerador EME 2Dokumen2 halamanBitacoras de Temperaturas Refrigerador EME 2OCTAVIO JARDINEZBelum ada peringkat

- Universidad San Pedro: Facultad de IngenieriaDokumen95 halamanUniversidad San Pedro: Facultad de IngenieriaClinton Amancio OcañaBelum ada peringkat

- Durante El TLCANDokumen9 halamanDurante El TLCANMiliisiitha GomesBelum ada peringkat

- Inti RaymiDokumen2 halamanInti RaymirandyBelum ada peringkat

- Instituto Educativo La Campiña Sistema de Gestión de La Calidad Guia de Aprendizaje en El Marco de Emergencia Sanitaria Covid 19Dokumen18 halamanInstituto Educativo La Campiña Sistema de Gestión de La Calidad Guia de Aprendizaje en El Marco de Emergencia Sanitaria Covid 19florangela sanabria porrasBelum ada peringkat

- La Importancia de Ser Como NiñosDokumen9 halamanLa Importancia de Ser Como NiñosMilagros Rodriguez FerminBelum ada peringkat

- Tuberias de Agua FriaDokumen26 halamanTuberias de Agua FriaPaolo Cesar Castro DiazBelum ada peringkat

- FDS INHIBICOR 120 GTM Revisión 2 PDFDokumen7 halamanFDS INHIBICOR 120 GTM Revisión 2 PDFbreiner tapias murciaBelum ada peringkat

- 03 Ateneo Delirium Agitado Fatal PDFDokumen11 halaman03 Ateneo Delirium Agitado Fatal PDFAradia FioravanteBelum ada peringkat

- Diferentes Ciencias SocialesDokumen5 halamanDiferentes Ciencias SocialesYessica Rubi Espinosa MuñozBelum ada peringkat

- 85 Curiosidades Que Posiblemente No Conocias Sobre TintínDokumen6 halaman85 Curiosidades Que Posiblemente No Conocias Sobre TintínRamón Suárez50% (2)

- Instituciones ConservacionistasDokumen5 halamanInstituciones ConservacionistasAngela OrozcoBelum ada peringkat

- Tema 10. Los Sistemas Naturales en Educación FísicaDokumen10 halamanTema 10. Los Sistemas Naturales en Educación FísicaAlejandro Borrego CriadoBelum ada peringkat

- Homologación Carreras Profesionales A Guías de TurismoDokumen8 halamanHomologación Carreras Profesionales A Guías de TurismoYuliana EcheverriBelum ada peringkat

- 2015 Spanish Envejecer Menos - CompressDokumen18 halaman2015 Spanish Envejecer Menos - CompressEDUARDOBelum ada peringkat

- Informe Final Liderazgo Ruben Aguirre ConDokumen12 halamanInforme Final Liderazgo Ruben Aguirre ConRuben AguirreBelum ada peringkat

- 'Reliability Centered Maintenance' ('RCM +') : Mantenimiento Centrado en La ConfiabilidadDokumen10 halaman'Reliability Centered Maintenance' ('RCM +') : Mantenimiento Centrado en La ConfiabilidadOswaldo Ramos SparrowBelum ada peringkat

- Letra oDokumen16 halamanLetra ojoseBelum ada peringkat

- Urssa Antidesgaste Urssa Bor30Dokumen1 halamanUrssa Antidesgaste Urssa Bor30David GuzmanBelum ada peringkat

- La Plata Es Un Elemento QuímicoDokumen4 halamanLa Plata Es Un Elemento QuímicoNoe GutierrezBelum ada peringkat

- 1 Minado, Transorte y Molienda Shery y XiomiDokumen10 halaman1 Minado, Transorte y Molienda Shery y XiomiGabriel Rodríguez SuttaBelum ada peringkat

- Camaras de FotografíaDokumen21 halamanCamaras de FotografíaMicheel Pinto HuillcaBelum ada peringkat

- La Planeación Estratégica y La Gestión LogísticaDokumen15 halamanLa Planeación Estratégica y La Gestión LogísticaYoha Rodri FlorezBelum ada peringkat

- El Corto de Loja 24 08 2016Dokumen48 halamanEl Corto de Loja 24 08 2016JoséAndrésOrtizCuestaBelum ada peringkat

- Los Diagnósticos en La Infancia Alicia Stolkiner. PDF - CompressedDokumen27 halamanLos Diagnósticos en La Infancia Alicia Stolkiner. PDF - CompressedSara AdornoBelum ada peringkat

- Practica 1 - TrigoDokumen1 halamanPractica 1 - TrigoMARIO TEODOSIO ASTOS LAROTABelum ada peringkat