Propiedades de Los Materiales

Diunggah oleh

Albert Armz McflyHak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Propiedades de Los Materiales

Diunggah oleh

Albert Armz McflyHak Cipta:

Format Tersedia

Estructura y Propiedades de los

Materiales

Por:

LIC. OSCAR RODRIGUEZ ZAMUDIO

Introduccin a las Propiedades de los Materiales.

Introduccin a las Propiedades de los Materiales.

Los materiales son los productos tiles para la

actividad tecnolgica, y que obtienen de las materias

primas (los recursos naturales).

Introduccin a las Propiedades de los Materiales.

CLASIFICACIN

Introduccin a las Propiedades de los Materiales.

CLASIFICACIN

METALES

Buena conductividad elctrica y trmica, alta

resistencia, rigidez, ductilidad. Son tiles en

aplicaciones estructurales o de carga. Las aleaciones

permiten una mejor combinacin de propiedades.

CERMICOS

Son usados a menudo como aislantes. Fuertes y

duros, aunque frgiles y quebradizos. Usualmente se

utilizan como materiales de construccin. Ejemplos:

Ladrillo, vidrio, porcelana, etc.

POLMEROS

Grandes estructuras moleculares creadas a partir de

molculas orgnicas. Baja conductividad elctrica y

trmica, reducida resistencia y debe evitarse su uso a

temperaturas elevadas. Tienen mltiples aplicaciones,

entre ellas estn los dispositivos electrnicos.

COMPUESTOS

Formados a partir de dos o ms materiales de

distintos grupos, produciendo propiedades que no

se encuentran en ninguno de los materiales de

forma individual.

Introduccin a las Propiedades de los Materiales.

ENLACES

Metlicos. Son de tipo metlico. Los tomos de los

metales tienen pocos electrones en su ltima capa,

as que los pierden fcilmente esos y stos se

convierten en iones positivos.

Cermicos. Es principalmente inico o covalente, en

general una mezcla de ambos. El carcter inico

aumenta con la diferencia en electronegatividad de

los tomos que se unen.

Polmeros. Los electrones de valencia toman parte

en enlaces covalentes; por ello, su conductividad

elctrica es bien baja. Este tipo de enlace es la

fuerza que mantiene unidos entre s los tomos no

metlicos.

Introduccin a las Propiedades de los Materiales.

Introduccin a las Propiedades de los Materiales.

CRISTALINO Y AMORFO

Todos los materiales

slidos pueden

clasificarse, de acuerdo a

su estructura molecular,

en cristalinos y amorfos.

CLASIFICACIN

Cristalino Amorfo

Las molculas estn

ordenadas en 3 dimensiones,

que se llama ordenamiento

peridico.

Las molculas se enmaraan

en un completo

desorden.

Introduccin a las Propiedades de los Materiales.

Metalurgia. Aleaciones ferrosas y no ferrosas.

La metalurgia es la

ciencia y tcnica de la

obtencin y

tratamiento de los

metales, desde

minerales metlicos,

hasta los no

metlicos.

Tambin estudia la

produccin de

aleaciones, el control

de calidad de los

procesos vinculados

as como su control

contra la corrosin.

Metalurgia. Aleaciones ferrosas y no ferrosas.

METALURGIA EXTRACTIVA: Obtencin comercial de

metales a partir de sus menas y preparacin de los

metales para su uso.

ETAPAS:

Extraccin de la mena.

Pretratamiento de menas.

Reduccin a metales libres.

Afino o purificacin.

El hierro es el metal ms utilizado de la corteza terrestre,

siendo su principal aleacin el acero.

Menas

Metalurgia. Aleaciones ferrosas y no ferrosas.

Metalurgia. Aleaciones ferrosas y no ferrosas.

Las aleaciones son productos

homogneos de propiedades

metlicas de dos o mas

elementos.

Estas aleaciones pueden ser:

Ferrosas.

No ferrosas.

ALEACIONES FERROSAS

Las aleaciones ferrosas son las

que contienen un porcentaje

muy alto de hierro, como el

acero o los hierros fundidos.

Se dividen en tres grupos

principales:

Aceros simple.

Aceros inoxidables.

Hierros fundidos.

Son duros o livianos,

resistentes a la

corrosin y tienen

resistencia mecnica.

Metalurgia. Aleaciones ferrosas y no ferrosas.

Aceros

La aleaciones ferrosas tienen al hierro como su

principal metal de aleacin; mientras que las

aleaciones no ferrosas, tienen un metal distinto del

hierro.

Los aceros que son aleaciones ferrosas son los ms

importantes, principalmente por su costo

relativamente bajo y la variedad de aplicaciones por

sus propiedades mecnicas.

Metalurgia. Aleaciones ferrosas y no ferrosas.

Aceros Inoxidables

Los aceros inoxidables son las aleaciones

ferrosas ms importantes por su alta resistencia a

la corrosin; para ello, debe contener al menos 12%

de Cromo.

Los elementos de aleacin (nquel, cromo y

molibdeno) se aaden a los aceros al carbono para

producir aceros de baja aleacin.

Los aceros de baja aleacin presentan alta

resistencia y tenacidad, y son de aplicacin comn

en la industria de automviles para usos como

engranajes y ejes.

Metalurgia. Aleaciones ferrosas y no ferrosas.

Hierros para Fundicin

Los hierros para fundicin, son otra familia

industrialmente importante de las aleaciones

ferrosas.

Son de bajo costo y tienen propiedades especiales,

tales como una buena moldeabilidad, resistencia a la

corrosin, al choque trmico, al desgaste y

durabilidad.

La fundicin gris tiene una alta maquinabilidad y

capacidad de amortiguamiento de vibraciones,

debido a las hojuelas de grafito en su estructura.

Metalurgia. Aleaciones ferrosas y no ferrosas.

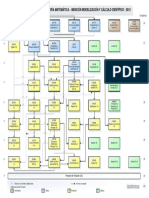

DIAGRAMA FE-C

El hierro y el carbono constituyen aleaciones

nicamente hasta un 6,67% en peso de C. Con esta

concentracin y superiores, se crea un compuesto

qumico denominado Cementita (Fe3C), que no

tiene propiedades metlicas.

Por lo tanto, nicamente se estudia el diagrama

hasta esa proporcin.

Metalurgia. Aleaciones ferrosas y no ferrosas.

Solidificacin

Austenita (hierro-). Proporciones inferiores al

1,76% de C.

Ledeburita. Con 4,30% de C.

Ferrita (hierro-). A 723 C. El cambio de

solubilidad, en estado slido, forma la Perlita, con

0.89% de C.

Metalurgia. Aleaciones ferrosas y no ferrosas.

Esto provoca la 1

clasificacin del sistema Fe-

C: se habla de aceros, si el

C es inferior a 1,76%; y de

fundiciones, entre 1,76 y

6,67%.

A los aceros con proporcin

menor que 0,89% de C se

les llama hipoeutectoides; y

si tienen entre 0,89 y 1,76%,

hipereutectoides.

Recopilando todo, el

diagrama Fe-C queda as:

Metalurgia. Aleaciones ferrosas y no ferrosas.

Qu es el Acero?

El Acero es bsicamente una aleacin o combinacin de

hierro y carbono (alrededor de 0,05%; hasta menos de un

2%). Algunas veces otros elementos de aleacin especficos,

tales como el Cromo) oNquel.

Ya que el acero es bsicamente

hierro altamente refinado (ms

de un 98%), su fabricacin

comienza con la reduccin de

hierro (produccin de arrabio);

el cual se convierte ms tarde

en acero.

Metalurgia. Aleaciones ferrosas y no ferrosas.

OBTENCIN DEL ACERO

Algunos trminos para conocer:

Se denomina siderurgia, a la tcnica del tratamiento

del mineral de hierro para obtener diferentes tipos de

ste, o de sus aleaciones.

Un tren de laminacin de alambre o tren de

alambrn, es un tipo complejo de instalacin de la

industria siderrgica; que permite, mediante un

proceso de laminacin en caliente, la obtencin de

acero en forma de barras de seccin ovalada o

cilndrica.

La colada industrial, es una etapa de fundicin, en

donde se vierte el material fundido en un molde.

Metalurgia. Aleaciones ferrosas y no ferrosas.

9.3. Proceso siderrgico.

Metalurgia. Aleaciones ferrosas y no ferrosas.

Proceso siderrgico (Continuacin)

A) Materia prima del horno alto:

Mineral de hierro

Carbn de coque

Fundente

B) Funcionamiento del horno alto.

Metalurgia. Aleaciones ferrosas y no ferrosas.

Arrabio a acero (LD)

C) Procedimiento LD. El torpedo de arrabio

descarga sobre la cuchara, y sta carga el

convertidor para producir acero.

Materia prima que emplea el convertidor LD.

Caractersticas del horno convertidor.

Funcionamiento del convertidor.

Metalurgia. Aleaciones ferrosas y no ferrosas.

Funcionamiento del Convertidor

Metalurgia. Aleaciones ferrosas y no ferrosas.

D) Horno Elctrico

Metalurgia. Aleaciones ferrosas y no ferrosas.

Horno Elctrico (Continuacin)

Materia prima que utiliza el horno

elctrico.

Caractersticas del horno elctrico.

Funcionamiento del horno elctrico.

Metalurgia. Aleaciones ferrosas y no ferrosas.

Colada del Acero

Colada convencional.

Colada sobre lingoteras.

Colada continua.

Planta de produccin de colada continua. En la fotografa de

la izq., se estn produciendo 6 coladas simultneamente.

Metalurgia. Aleaciones ferrosas y no ferrosas.

Trenes de laminacin

Laminacin en caliente.

Laminacin en fro.

Metalurgia. Aleaciones ferrosas y no ferrosas.

Tren de laminacin (Continuacin)

Esquema de funcionamiento de una instalacin de trenes de laminacin:

1. Tren desbastador; 2. Seccin de enfriamiento; 3. Tren de bandas (para

fabricacin de chapa fina).

CLASI FI CACI N DEL ACERO

Los diferentes tipos de acero se clasifican de

acuerdo a los elementos de aleacin que

producen distintos efectos en el Acero.

ACERO

ALEADO AL CARBONO

BAJA ALEACIN

ULTRARRESISTENTE

ESTRUCTURALES

P/HERRAMIENTAS

ESPECIALES

INOXIDABLE

Metalurgia. Aleaciones ferrosas y no ferrosas.

Aceros al Carbono

Ms del 90% de todos los aceros son aceros al

carbono. stos contienen diversas cantidades de

carbono y menos del 1,65% de Manganeso, el 0,60%

de Silicio y el 0,60% de Cu. Entre los productos

fabricados, figuran mquinas, carroceras de

automvil, la mayor parte de las estructuras de

construccin de acero, cascos de buques, etc.

Metalurgia. Aleaciones ferrosas y no ferrosas.

Aceros Aleados

Estructurales

Se emplean para diversas

partes de mquinas, tales como

engranajes, ejes y palancas.

Adems, se usan en

estructuras de edificios. El

contenido de la aleacin va

desde 0,25% a 6%.

Para herramientas

Aceros de alta calidad que se

emplean en herramientas para

cortar y modelar metales y no-

metales. Como taladros,

escariadores, fresas, etc.

Especiales

Son los inoxidables y de

contenido de Cr superior al

12%. De gran dureza y alta

resistencia a altas temp. Y

corrosin; se usan en turbinas

de vapor, engranajes, etc.

Metalurgia. Aleaciones ferrosas y no ferrosas.

Baja aleacin Ultrarresistente

Esta familia es la ms reciente. Son ms baratos que

los aleados convencionales, pues contienen cantidades

menores de los costosos elementos de aleacin.

Reciben un tratamiento especial que les da una

resistencia mayor que la del acero al C. Por ejemplo,

los vagones de mercancas fabricados con este acero

pueden transportar cargas ms grandes, porque sus

paredes son ms delgadas que lo que seran al usar

acero al C.

Actualmente, se construyen muchos edificios con

estructuras de este acero. Las vigas pueden ser ms

delgadas sin disminuir su resistencia, logrando un

mayor espacio interior en los edificios.

Metalurgia. Aleaciones ferrosas y no ferrosas.

Aceros Inoxidables

Contienen Cr, Ni y otros elementos de aleacin, que los

hacen brillantes y resistentes a herrumbre y oxidacin; an

con la humedad, cidos y gases corrosivos.

Algunos son muy duros; otros muy resistentes y mantienen

la resistencia por largos periodos a temperaturas extremas.

Por a sus superficies brillantes, en arquitectura se usan

muchas veces para decorar.

Se usa igual en tuberas y tanques de refineras de petrleo,

equipos quirrgicos; fijar o sustituir huesos rotos, pues

resiste a la accin de los fluidos corporales. En cocinas y

zonas de preparacin de alimentos, en los utensilios, ya que

no oscurece los alimentos y pueden limpiarse con facilidad.

Metalurgia. Aleaciones ferrosas y no ferrosas.

NOMENCLATURA AISI/SAE

La microestructura del acero determina la mayora de sus

propiedades y est dada por el tratamiento y composicin

qumica; uno de los sistemas ms generalizados en su

nomenclatura es por composicin qumica.

En el sistema AISI-SAE (The American Iron and Steel

Institute), los aceros se clasifican con 4 dgitos. Los

primeros 2 se refieren a los 2 elementos de aleacin ms

importantes; los 2 o 3 ltimos dgitos dan la cantidad de C

presente en la aleacin.

Un acero 1040 AISI, es un acero con 0.4%C; un acero

4340 AISI, es un acero aleado que contiene o.4%C, el 43

indica la presencia de otros elementos aleantes.

AISI, American Iron and Steel Institute (Instituto

Americano del Hierro y el Acero).

Metalurgia. Aleaciones ferrosas y no ferrosas.

Las convenciones para el primer dgito son:

1 - MANGANESO.

2 - NIQUEL (Ni).

3 - Ni-Cr, principal aleante, el cromo.

4 - MOLIBDENO.

5 - CROMO (Cr).

6 - Cr-VANADIO, principal aleante, el cromo.

8 Ni-Cr-MOLIBDENO, principal aleante, el molibdeno.

9 - Ni-Cr-MOLIBDENO, principal aleante, el nquel.

No hay aceros numerados 7xxx, porque stos son

resistentes al calor y prcticamente no se fabrican.

Se observa entonces que si el primer nmero es 1, se sabe

que es un acero al carbono; si el dgito siguiente es el 0, o

sea que la designacin es 10xx, se trata de un acero

ordinario al carbono (no hay segundo elemento de

aleacin).

Metalurgia. Aleaciones ferrosas y no ferrosas.

Estas aleaciones estn constituidas por elementos

metlicos en estado elemental (estado de oxidacin nulo),

como P, C, Si, S, As.

Las aleaciones generalmente se clasifican teniendo en

cuenta cul o cules elementos se encuentran presentes

en mayor proporcin, denominndose a estos elementos

componentes base de la aleacin.

Metalurgia. Aleaciones ferrosas y no ferrosas.

Los elementos que se encuentran en menor

proporcin, sern componentes secundarios

o componentes traza.

Las Aleaciones no ferrosas, son aquellas que

carecen de hierro o tienen un bajo nivel de ste.

Los metales no ferrosos se pueden clasificar en:

Pesados.

Ligeros.

Ultraligeros.

Alta resistencia a la corrosin, buenas

propiedades de tensin, muy dctiles

an a temperaturas bajas y resistencia

mecnica.

Metalurgia. Aleaciones ferrosas y no ferrosas.

Las aleaciones de aluminio son las ms importantes

entre las no ferrosas, principalmente por su ligereza,

endurecibilidad por deformacin, resistencia a la

corrosin y su precio relativamente bajo. Se usan en

aeronutica y en la fabricacin de barcos.

El cobre no aleado se usa en abundancia por su

conductividad elctrica, resistencia a la corrosin,

buen procesado y costo relativamente bajo; se alea

con el Zn para formar el latn (ms resistente); y con

Sb y P o Al, para crear lo que es el bronce.

Otras aleaciones son las de magnesio, titanio y

nquel. Las de magnesio son excepcionalmente

ligeras y tienen aplicaciones aeroespaciales.

Metalurgia. Aleaciones ferrosas y no ferrosas.

Tratamientos Trmicos.

Es la operacin de calentamiento y

enfriamiento de un metal en su estado slido

para cambiar sus propiedades fsicas. Con el

tratamiento trmico adecuado se pueden

reducir los esfuerzos internos, el tamao del

grano, incrementar la tenacidad o producir

una superficie dura con un interior dctil.

Tratamientos Trmicos.

Los tratamientos

trmicos han adquirido

gran importancia en la

industria en general; ya

que con las constantes

innovaciones se van

requiriendo metales con

mayores resistencias,

tanto al desgaste como

a la tensin.

Tratamientos Trmicos.

Para conocer a que temperatura debe elevarse el

metal para que se reciba un tratamiento trmico,

es recomendable contar con los diagramas de

cambio de fases, como el de Hierro - Carbono.

En este tipo de diagramas se especifican las

temperaturas en las que suceden los cambios de

fase (cambios de estructura cristalina),

dependiendo de los materiales diluidos.

Tratamientos Trmicos.

El proceso de endurecimiento del

acero, consiste en el calentamiento

del metal de manera uniforme a la

temperatura correcta; y luego

enfriarlo con agua, aceite, aire o en

una cmara refrigerada.

El endurecimiento produce una

estructura granular fina que aumenta

la resistencia a la traccin (tensin) y

disminuye la ductilidad.

Endurecimiento del acero

Tratamientos Trmicos.

El acero al carbono para herramientas se puede

endurecer al calentarse hasta su temperatura crtica,

entre los 1450 F y 1525 F (790 a 830 C); lo cual

se identifica cuando el metal adquiere el color rojo

cereza brillante.

Cuando se calienta el acero, la perlita se combina

con la ferrita, lo que produce una estructura de

grano fino llamada austenita. Cuando se enfra la

austenita de manera brusca con agua, aceite o aire,

se transforma en martensita, material que es muy

duro y frgil.

Tratamientos Trmicos.

Tratamientos Trmicos.

Tratamientos Trmicos.

Despus que se ha endurecido el acero es muy quebradizo

o frgil lo que impide su manejo pues se rompe con el

mnimo golpe. Para contrarrestar la fragilidad se

recomienda el temple del acero (en algunos textos a este

proceso se le llama revenido y al endurecido temple).

El proceso consiste en limpiar la pieza con un abrasivo

para luego calentarla hasta la temperatura adecuada (ver

tabla), para despus enfriarla con rapidez en el mismo

medio que se utiliz para endurecerla.

Temple (revenido)

Tratamientos Trmicos.

Color

Grados F

Grados C

Tipos de aceros

Paja claro

430

220

Herramientas como brocas, machuelos

Paja mediano

460

240

Punzones dados y fresas

Paja obscuro

490

255

Cizallas y martillos

Morado

520

270

rboles y cinceles para madera

Azul obscuro

570

300

Cuchillos y cinceles para acero

Azul claro

600

320

Destornilladores y resortes

Tabla de temperaturas para templar acero

endurecido

Tratamientos Trmicos.

Recocido

El proceso consiste en calentar al acero por arriba de su

temperatura crtica y dejarlo enfriar con lentitud en el horno

cerrado o envuelto en ceniza, cal, asbesto o vermiculita.

Cementado

Consiste en el endurecimiento de la superficie externa del

acero al bajo carbono, quedando el ncleo blando y dctil.

Los tres mtodos de cementacin ms comunes son:

empacado para carburacin, bao lquido y gas.

Tratamientos Trmicos.

Carburizacin por empaquetado

Este procedimiento consiste en meter al material de acero

con bajo contenido carbnico en una caja cerrada con

material carbonceo y calentarlo hasta 900 a 927 C

durante 4 a 6 horas.

En este tiempo el carbono que se encuentra en la caja

penetra a la superficie de la pieza a endurecer. Para evitar

deformaciones y disminuir la tensin superficial se

recomienda dejar enfriar la pieza en la caja para

posteriormente sacarla y volverla a calentar entre 800 y

845 C.

Unidad 3 Tratamientos Trmicos.

Carburizacin en bao lquido

El acero a cementar se sumerge en un bao de cianuro

de sodio lquido. Tambin se puede utilizar cianuro de

potasio pero sus vapores son muy peligrosos. Se

mantiene la temperatura a 845 C durante 15 minutos a

1 hora, segn la profundidad que se requiera. Con este

procedimiento se logran capas con espesores de 0,75

mm.

Unidad 3 Tratamientos Trmicos.

Carburizacin con gas

En este procedimiento se utilizan gases carburizantes para

la cementacin. La pieza de acero con bajo contenido

carbnico se coloca en un tambor al que se introduce gas

para carburizar como derivados de los hidrocarburos o gas

natural.

El procedimiento consiste en mantener al horno, el gas y la

pieza entre 900 y 927 C. despus de un tiempo

predeterminado se corta el gas carburizante y se deja

enfriar el horno. Luego se saca la pieza y se recalienta a

760 C y se enfra con rapidez en agua o salmuera.

Unidad 3 Tratamientos Trmicos.

Carburado, cianurado y

nitrurado

Existen varios procedimientos de endurecimiento

superficial con la utilizacin del nitrgeno y cianuro

a los que por lo regular se les conoce como

carbonitrurado o cianurado. En todos estos

procesos con ayuda de las sales del cianuro y del

amoniaco se logran superficies duras como en los

mtodos anteriores.

Tratamientos Trmicos.

Propiedades mecnicas

Los tratamientos trmicos modifican esa estructura cristalina sin

alterar la composicin qumica, dando a los materiales unas

caractersticas mecnicas concretas, mediante un proceso de

calentamientos y enfriamientos sucesivos hasta conseguir la

estructura cristalina deseada.

Entre estas caractersticas estn:

Resistencia al desgaste

Tenacidad

Maquinabilidad

Dureza

Tratamientos Trmicos.

Mejora de las propiedades a

travs del tratamiento trmico

Los tratamientos trmicos modifican la estructura cristalina que

forman los aceros sin variar la composicin qumica de los

mismos.

Esta propiedad de tener diferentes estructuras de grano con la

misma composicin qumica se llama polimorfismo y es la que

justifica los tratamientos trmicos.

Tcnicamente el poliformismo es la capacidad de algunos

materiales de presentar distintas estructuras cristalinas, con una

nica composicin qumica, el diamante y el grafito son

polimorfismos del carbono.

Tratamientos Trmicos.

Polmeros, Cermicos y Materiales Compuestos.

Compuesto orgnico, natural o

sinttico, de elevado peso molecular

constituido por unidades

estructurales repetitivas o lo que es

igual cadenas de gran tamao

formadas por la unin covalente de

varias unidades monomricas

(macromolcula).

Plstico

Aquellos polmeros cuya propiedad

fundamental es la plasticidad

(termoplsticos). Se deforma

plsticamente bajo accin de presin

y/o calor.

Polmeros, Cermicos y Materiales Compuestos.

Polmeros, Cermicos y Materiales Compuestos.

Se distinguen regiones de

dos clases: las cristalinas,

en la que las cadenas

dobladas varias veces en

zigzag estn alineadas

formando las

agrupaciones llamadas

cristalitos; y otras

regiones amorfas, en la

que las cadenas se

enmaraan en un

completo desorden.

Polmeros Cristalinos y Amorfos

Polmeros, Cermicos y Materiales Compuestos.

VENTAJAS Y DESVENTAJAS DEL USO DE

POLMEROS

Ventajas de polmeros

Mejoran el barrido vertical

Son muy viscosas cuando son altamente diluidas.

Mejora la razn de movilidad agua-petrleo.

Son los ms aplicables en pruebas de campo.

Factor econmico .

Desventajas de polmeros

Son sensibles a la salinidad.

Taponamiento que se origina en la formacin.

Es muy susceptible al ataque bacterial.

Son muy costosas al momento de tener problemas..

Efecto de esfuerzos y altas temperaturas

Agua de alta calidad

Polmeros, Cermicos y Materiales Compuestos.

Ceramicos

Este nombre agrupa un gran nmero de materiales de

carcter inorgnico, no metlicos ni polmeros, con

diferentes propiedades y aplicaciones. Todos ellos se

obtienen al hornear materiales naturales, como la arcilla o el

caoln, junto con una serie de aditivos, como colorantes,

desengrasantes, etc., todo ello mezclado y cocido en un

horno sucesivas veces.

Polmeros, Cermicos y Materiales Compuestos.

Entre los metales cermicos puros destacan el xido de aluminio, el

nitruro de silicio y el carburo de tungsteno.

Estos materiales presentan una estructura atmica formada por enlaces

hbridos inico-covalentes que posibilitan una gran estabilidad de sus

electrones y les confieren propiedades especficas como la dureza, la

rigidez y un elevado punto de fusin.

Sin embargo, su estructura reticular tiene menos electrones libres que

la de los metales, por lo que resultan menos elsticos y tenaces que

stos.

Segn su microestructura, podemos clasificarlos en: cermicos

cristalinos, cermicos no cristalinos o vidrios y vitro cermicos.

Polmeros, Cermicos y Materiales Compuestos.

Clasificacin

Cermicos cristalinos

Se obtienen a partir de slice fundida.

Presentan una gran resistencia mecnica

y soportan altas temperaturas, superiores

a la de reblandecimiento de la mayora de

los vidrios refractarios.

Cermicos no cristalinos

Se obtienen tambin a partir de slice

pero, en este caso, el proceso de

enfriamiento es rpido, lo que impide el

proceso de cristalizacin.

Vitro cermicos

Se fabrican a partir de silicatos de

aluminio, litio y magnesio con un

proceso de enfriamiento tambin

rpido. Qumicamente son similares a

los vidrios convencionales, pero la

mayor complejidad de sus molculas

determina la aparicin de

microcristales que les confieren mayor

resistencia mecnica y muy baja

dilatacin trmica.

Polmeros, Cermicos y Materiales Compuestos.

Material Compuesto

Son aquellos que se componen de combinaciones

de metales, cermicos y polmeros. Las

propiedades que se obtiene de estas

combinaciones son caractersticas de ellos, lo que

hace que su utilizacin cada vez sea mas

imponente sobre todo en aquellas piezas que

necesitamos propiedades combinadas en la que un

material (polmero, metal o cermico) por si solo

no nos puede brindar.

Polmeros, Cermicos y Materiales Compuestos.

Un material compuesto presenta 2 elementos

principales: fibra y matriz. La combinacin

adecuada de estos componentes origina unos

materiales con mejores propiedades que las partes

que los componen por separado. Adems de fibra

y matriz existen otros tipos de componentes como

cargas y adictivos que dotan a los materiales

compuestos de caractersticas peculiares para cada

tipo de fabricacin y aplicacin.

Polmeros, Cermicos y Materiales Compuestos.

Fibras. - Las fibras es el componente de

refuerzo del material compuesto. Aporta

resistencia mecnica, rigidez y dureza y va a ser

determinante para obtener las principales

propiedades mecnicas. Las caractersticas mas

sobresalientes de las fibras de los materiales

compuestos son su resistencia a la traccin

especifica y su elevado modulo especifico.

Fibras de carbono Fibras orgnicas

Fibra de vidrio Fibra de boro

Fibra de carburo de silicio Fibra de cuarzo

Fibras metlicas Otras fibras cermicas

Polmeros, Cermicos y Materiales Compuestos.

Matriz. - Es el volumen donde se encuentra alojado

la fibra, se puede distinguir a simple vista por ser

continuo. Los refuerzos deben estar fuertemente

unidos a la matriz, de forma que su resistencia y

rigidez sea transmitido al material compuesto. El

comportamiento a fractura tambin depende de la

resistencia de la interfase. Una interfase dbil da

como resultado un material con baja rigidez y

resistencia pero alta resistencia a la fractura y

viceversa.

Matrices orgnicas Matrices inorgnicas.

Polmeros, Cermicos y Materiales Compuestos.

Aplicaciones

CONSTRUCCIONES:

Andamios

Bancos

Barandillas de fuentes

Barreras

Desatascadores

Escalas

Estructuras

Marcos y canales

Postes de alumbrado

Postes de cercados

Refuerzos

Rejillas

Tirantes

Tuberas de baja presin

Horcas

NAVAL:

Balizas

Candeleros y pasamanos

Mstiles y verjas de velas

Polmeros, Cermicos y Materiales Compuestos.

Comportamiento Mecnico de los Materiales.

Son las que estn relacionadas con el

comportamiento del material cuando se somete a

esfuerzos.

Dureza: Un material es duro o blando dependiendo

de si otros materiales pueden rayarlo

Tenacidad/Fragilidad: Un material es tenaz si

aguanta los golpes sin romperse; es frgil, si cuando

le damos un golpe se rompe.

Comportamiento Mecnico de los Materiales.

PROPIEDADES MECNICAS

Son las que estn relacionadas con el comportamiento del

material cuando se somete a esfuerzos.

Elasticidad/Plasticidad: Un material es elstico

cuando, al aplicarle una fuerza se estira, y al

retirarla vuelve a la posicin inicial. Un material es

plstico cuando al retirarle la fuerza continua

deformado.

Resistencia mecnica: Un material tiene resistencia

mecnica cuando soporta esfuerzos sin romperse.

Comportamiento Mecnico de los Materiales.

DIAGRAMA ESFUERZO-DEFORMACIN

El diagrama empieza con una lnea recta desde O hasta

A. En esta regin, el esfuerzo y la deformacin son

directamente proporcionales, y se dice que el

comportamiento del material es lineal.

Despus del punto A ya no existe una relacin lineal

entre el esfuerzo y la deformacin, por lo que el

esfuerzo en el punto A se denomina lmite de

proporcionalidad.

Comportamiento Mecnico de los Materiales.

La relacin lineal entre el esfuerzo y la deformacin

puede expresarse mediante la ecuacin = Ez ,

donde E es una constante de proporcionalidad

conocida como el mdulo de elasticidad del

material.

El mdulo de elasticidad es la pendiente del

diagrama esfuerzo-deformacin en la regin

linealmente elstica, y su valor depende del material

particular que se utilice.

Comportamiento Mecnico de los Materiales.

Despus de sufrir las deformaciones en BC, el material

muestra un endurecimiento por deformacin. En este

proceso, sufre cambios en sus estructuras cristalina y

atmica, dando un incremento en la resistencia del

material.

Un alargamiento requiere de un incremento en la carga

de tensin, y el diagrama esfuerzo-deformacin toma una

pendiente (+) desde C hasta D.

La carga alcanza su valor mximo y el esfuerzo

correspondiente (en el punto D) se denomina esfuerzo

ltimo. De hecho, el alargamiento posterior de la barra se

acompaa de una reduccin en la carga y finalmente se

presenta la fractura en un punto E, tal como se indica en

el diagrama.

Comportamiento Mecnico de los Materiales.

La ecuacin = Ez se conoce comnmente como

Ley de Hooke.

Comportamiento Mecnico de los Materiales.

MEDICIONES

Ensayo de dureza a la penetracin (estticos):

Por medio de la huella que deja un penetrador al que

le aplicamos un peso constante, el cual se empuja

contra la superficie del material cuya dureza se

quiere determinar.

Ensayos de resistencia al impacto: Las cargas

aplicadas actan instantneamente para medir la

resistencia al choque o tenacidad. Pueden ser de 2

tipos: Traccin por choque (la velocidad de

aplicacin de la fuerza es alta) y flexin por choque

(una probeta de seccin cuadrada provista de una

entalladura en U o V, es sometida a una carga de

ruptura por un martillo que se desplaza en una

trayectoria circular).

Comportamiento Mecnico de los Materiales.

Ensayos de fatiga: Cuando las piezas son sometidas

a esfuerzos variables, en magnitud y sentido, que se

repiten con cierta frecuencia, se pueden romper con

cargas inferiores a las de rotura; trabajando incluso,

por debajo del lmite elstico, siempre que acten

durante un tiempo suficiente.

A este fenmeno se le conoce con el nombre de fatiga.

Los ensayos de fatiga ms habituales son los de

flexin rotativa y torsin.

Comportamiento Mecnico de los Materiales.

ANLISIS DE FALLAS (FRACTURAS)

En general, las fracturas que sufren los

materiales se pueden clasificar en dos tipos:

a) Fractura Dctil

b) Fractura Frgil.

Comportamiento Mecnico de los Materiales.

Una fractura dctil ocurre despus de que un material es

sometido a una deformacin plstica excesiva.

Una fractura frgil es aquella que ocurre antes o durante

el momento en el que se presenta una deformacin

plstica. Se presenta principalmente en materiales no

cristalinos, en presencia de temperaturas muy bajas.

Para determinar las fallas por fractura se usan:

Ensayos destructivos: Se produce dao o rotura de la

pieza sometida al ensayo.

No destructivos: se analizan los defectos del material

mediante mtodos de observacin directa; empleando

rayos X, ultrasonidos, campos magnticos, microscopios,

etc.

Comportamiento Mecnico de los Materiales.

Qu es el trabajo en caliente?

El trabajo en caliente incluye tareas como soldar, cortar,

esmerilar y utilizar sopletes en reas que no estn

diseadas para estas actividades.

Esto genera una gran cantidad de incendios en negocios

e industrias todos los aos. Los procedimientos para

trabajar en caliente reducen las posibilidades de que se

produzcan incendios en la instalacin.

Comportamiento Mecnico de los Materiales.

SOLDADURA ELCTRICA DE ARCO

La fuente de calor es un arco elctrico. Al frotar

ligeramente el extremo del elctrodo contra el metal

de las piezas, se produce un cortocircuito. As

aparece una chispa a altsima temperatura que

calienta el aire entre los 2 puntos de contacto.

Comportamiento Mecnico de los Materiales.

CORTE Y SOLDADURA CON GASES

Este proceso usa una mezcla de gas (acetileno) y

oxgeno obtenido de cilindros a presin; los gases se

envan a un soplete a travs de vlvulas y

reguladores en la adecuada presin y proporcin, se

mezclan en el soplete y se queman generando una

llama de altsima temperatura en la punta del

mismo.

Comportamiento Mecnico de los Materiales.

AMOLADO

El amolado es un proceso de remocin de material,

en el que una rueda compuesta por partculas

abrasivas desgasta una superficie ms suave; como

resultado, se desprenden chispas a altsimas

temperaturas que representan pequeos

fragmentos metlicos removidos rpidamente.

Comportamiento Mecnico de los Materiales.

El trabajo en fro hace referencia a todos aquellos

procesos de Conformado (moldeo de algn

material), realizados a baja temperatura

generalmente ambiente; como son el embutido,

estampado, rolado o laminado, estirado, etc.

Qu es el trabajo en fro?

Comportamiento Mecnico de los Materiales.

EMBUTIDO

Cavidades de moldes, se produce forzando al macho

(pieza que entra en otra) en un acero blando. El

macho es trmicamente tratado para obtener la

dureza necesaria y la resistencia para soportar las

presiones.

Comportamiento Mecnico de los Materiales.

Un dado sencillo, montado sobre un apisonador, se

coloca entre dos correderas que agarran la hoja

metlica.

Se realiza nicamente en fro. Cualquier intento de

estirado en caliente, produce en el metal un cuello y

la ruptura.

Comportamiento Mecnico de los Materiales.

ESTAMPADO O FORJ A EN FRIO

Se refiere a una fuerza de compresin o impacto, que causa

que el material fluya de alguna forma predeterminada de

acuerdo al diseo de los dados. En el caso ms simple, el metal

es comprimido entre un martillo y un yunque; y la forma final se

obtiene girando y moviendo la pieza de trabajo entre golpe y

golpe.

Puede realizarse ya sea con el metal caliente o fro, aunque

ste ltimo es limitado en sus aplicaciones debido al desgaste

de dados y posibilidad de deformacin.

Comportamiento Mecnico de los Materiales.

ROLADO O LAMINADO

Consiste en pasar un material por unos rodillos con una forma

determinada, para que al aplicar presin, el material metlico

adquiera la forma que se necesita. El material metlico puede

estar en forma de lingotes o lupias, y pueden ser secciones

rectangulares, cuadradas o redondas.

Puede ser usado en caliente y fro. Este ltimo se lleva a cabo

por razones especiales, como la produccin de buenas

superficies de acabado o propiedades mecnicas especiales.

Comportamiento Mecnico de los Materiales.

ESTIRADO

El material es estirado por encima de los limites de

elasticidad, para la produccin de formas en hojas de

metal. Las hojas se estiran sobre hormas

conformadas, en donde se deforman plsticamente

hasta asumir los perfiles requeridos.

Es un proceso de trabajo en fro, y es generalmente

el menos usado de todos.

Comportamiento Mecnico de los Materiales.

Anda mungkin juga menyukai

- Metales y AleacionesDokumen26 halamanMetales y AleacionesBrian Andres Rossel MorenoBelum ada peringkat

- 1.propiedad de Los MaterialesDokumen277 halaman1.propiedad de Los MaterialesFernanda Barrera100% (1)

- Estructura de Los Materiales CompletoDokumen116 halamanEstructura de Los Materiales CompletoMiriam Macias RosalesBelum ada peringkat

- Estructura y Propiedades de Los Materiales (TEMA 1)Dokumen34 halamanEstructura y Propiedades de Los Materiales (TEMA 1)Mauri Sadaniowski100% (2)

- Metales Ferrosos y No FerrososDokumen24 halamanMetales Ferrosos y No FerrososMoiisess MartiinezzBelum ada peringkat

- Propiedades Fisicas de Los MaterialesDokumen41 halamanPropiedades Fisicas de Los MaterialesMario Cesar100% (5)

- PropiedadesFísicasMateriaDokumen19 halamanPropiedadesFísicasMateriaAngelo Garcia GoytiaBelum ada peringkat

- Estructura Cristalina de Los MaterialesDokumen16 halamanEstructura Cristalina de Los MaterialesVania Lopez de los RiosBelum ada peringkat

- Propiedades de Los MaterialesDokumen15 halamanPropiedades de Los MaterialesAldair Ü Calderón100% (2)

- ESTRUCTURA - CRISTALINA - (Recuperado)Dokumen21 halamanESTRUCTURA - CRISTALINA - (Recuperado)Nelson David Guzman Adames100% (1)

- U2 Propiedades Ceramicos Vf19Dokumen84 halamanU2 Propiedades Ceramicos Vf19Dante De La FuenteBelum ada peringkat

- Materiales MetálicosDokumen136 halamanMateriales Metálicosvinicio palaciosBelum ada peringkat

- Tecnología de MaterialesDokumen33 halamanTecnología de Materialescbbenites3907100% (12)

- Propiedades de Los MetalesDokumen6 halamanPropiedades de Los Metalesloquillo1601Belum ada peringkat

- Propiedades Quimicas de Los Materiales.Dokumen7 halamanPropiedades Quimicas de Los Materiales.Monse DavilaBelum ada peringkat

- Ensayos y propiedades de los materialesDari EverandEnsayos y propiedades de los materialesPenilaian: 5 dari 5 bintang5/5 (1)

- Metales y Aleaciones No FerrosasDokumen83 halamanMetales y Aleaciones No FerrosasCatalina Ramirez Carrera100% (25)

- Estructura y Propiedades de Los MaterialesDokumen28 halamanEstructura y Propiedades de Los MaterialesJesus Roberto RomoBelum ada peringkat

- Materiales Ferrosos y No FerrososDokumen16 halamanMateriales Ferrosos y No FerrososalbertBelum ada peringkat

- Actividad 1.4 Características y Defectos de Los Materiales.Dokumen10 halamanActividad 1.4 Características y Defectos de Los Materiales.Reyli LealBelum ada peringkat

- Estructura cristalina y propiedades de los materiales semiconductores y superconductoresDokumen20 halamanEstructura cristalina y propiedades de los materiales semiconductores y superconductoresBenjamin Dzib Noh50% (4)

- Materiales FerrososDokumen2 halamanMateriales FerrososJuan David HerranBelum ada peringkat

- Materiales MetalicosDokumen84 halamanMateriales MetalicosB3t1100% (1)

- Ensayo de DurezaDokumen37 halamanEnsayo de DurezaDiego Rodriguez100% (1)

- Clasificacion de Los Materiales en Las Ingenieria (Sintesis)Dokumen4 halamanClasificacion de Los Materiales en Las Ingenieria (Sintesis)fernandoBelum ada peringkat

- Tratamientos Termicos AceroDokumen40 halamanTratamientos Termicos AceroElMaharajaBelum ada peringkat

- Materiales CeramicosDokumen75 halamanMateriales CeramicosLindsay De La Sota LandaBelum ada peringkat

- Propiedades Mecánicas de Los MaterialesDokumen59 halamanPropiedades Mecánicas de Los MaterialesPoncho FrancoBelum ada peringkat

- Polímeros, cerámicos y compuestos: materialesDokumen41 halamanPolímeros, cerámicos y compuestos: materialesRC Salvatore100% (1)

- Propiedades de Los MaterialesDokumen28 halamanPropiedades de Los MaterialesNRG32Belum ada peringkat

- Defectos CristalinosDokumen26 halamanDefectos CristalinosOlmer Vega CruzBelum ada peringkat

- Materiales Compuestos PDFDokumen45 halamanMateriales Compuestos PDFdiegoBelum ada peringkat

- Aleaciones MetalicasDokumen42 halamanAleaciones MetalicasD'Alessandro R̶u̶i̶z̶100% (2)

- NanomaterialesDokumen10 halamanNanomaterialesHugo Mauricio Mera YarpazBelum ada peringkat

- NANOMATERIALES 11a 12Dokumen29 halamanNANOMATERIALES 11a 12Rogelio CarrilloBelum ada peringkat

- Características y Propiedades de Los Metales y No MetalesDokumen4 halamanCaracterísticas y Propiedades de Los Metales y No MetalescassianohcBelum ada peringkat

- Propiedades térmicas materialesDokumen39 halamanPropiedades térmicas materialesDaniel Jiménez Guzmán100% (1)

- Tratamiento Térmico Del AceroDokumen9 halamanTratamiento Térmico Del Aceromorvel alfonso velazquezBelum ada peringkat

- Propiedades de Los MaterialesDokumen21 halamanPropiedades de Los Materialeskrs50% (2)

- Enlaces CovalentesDokumen101 halamanEnlaces CovalentesRobert Velázquez LucianoBelum ada peringkat

- Tipos de AcerosDokumen15 halamanTipos de AcerosDanny DíazBelum ada peringkat

- Historia y clasificación de los plásticosDokumen31 halamanHistoria y clasificación de los plásticosZahory Albornoz GarcíaBelum ada peringkat

- 1°practica de Propiedades de Los MaterialesDokumen7 halaman1°practica de Propiedades de Los Materialespatricia baltazar100% (2)

- PolímerosDokumen9 halamanPolímerosapi-369721492% (12)

- Materiales CerámicosDokumen35 halamanMateriales CerámicosGamezBelum ada peringkat

- Procesos de FabricaciónDokumen48 halamanProcesos de FabricaciónJulián LaraBelum ada peringkat

- Moleculas e IonesDokumen25 halamanMoleculas e IonesOthoniel Hernandez OvandoBelum ada peringkat

- SESIÓN 11 - Materiales Metálicos No FerrososDokumen47 halamanSESIÓN 11 - Materiales Metálicos No FerrososCelso Yean piere Manayay díazBelum ada peringkat

- Ciencia de Los MaterialesDokumen48 halamanCiencia de Los Materialesbrodríguez_391287100% (4)

- Estructura Cristalina PaperDokumen14 halamanEstructura Cristalina PaperALEXANDER CADENILLAS DIAZBelum ada peringkat

- Materiales CerámicosDokumen46 halamanMateriales CerámicosSergio Andres Orduz Puerto100% (1)

- FundiciónDokumen12 halamanFundiciónjorge humberto100% (1)

- Unidad 8 PolimerosDokumen28 halamanUnidad 8 PolimerosJorge A. CamposBelum ada peringkat

- Metales Ferrosos y No FerrososDokumen31 halamanMetales Ferrosos y No FerrososLisbeth Miyoun Sunhg100% (1)

- Fundamentos de Ingenieria y Ciencia de Materiales 2ed AskelandDokumen40 halamanFundamentos de Ingenieria y Ciencia de Materiales 2ed AskelandJhonatan Casafranca Luza100% (1)

- Diagrama Hierro CarbonoDokumen20 halamanDiagrama Hierro CarbonoJhon AcevedoBelum ada peringkat

- Termoquímica y ElectroquimicaDokumen8 halamanTermoquímica y ElectroquimicaJose Guillermo Ibarra SegoviaBelum ada peringkat

- Propiedades Mecanicas de Los MaterialesDokumen4 halamanPropiedades Mecanicas de Los MaterialesMigsay Andreina Perdomo100% (1)

- Ciencia de materiales - aplicaciones en ingenieríaDari EverandCiencia de materiales - aplicaciones en ingenieríaPenilaian: 3 dari 5 bintang3/5 (1)

- Introducción a la ciencia e ingeniería de los materiales. Volumen IDari EverandIntroducción a la ciencia e ingeniería de los materiales. Volumen IBelum ada peringkat

- Variables Aleatorias Discretas y Sus Distribuciones de Probabilidad Jhon ClaseDokumen16 halamanVariables Aleatorias Discretas y Sus Distribuciones de Probabilidad Jhon ClaseJohn CollantesBelum ada peringkat

- Viga Rectangular Doblemente ArmadaDokumen8 halamanViga Rectangular Doblemente ArmadaNeyda PacayBelum ada peringkat

- 1 Presentación III Congreso AICE Desafíos Ingeniería y Construcción Holding Tanks LB RADokumen29 halaman1 Presentación III Congreso AICE Desafíos Ingeniería y Construcción Holding Tanks LB RAIngeniero EstructuralBelum ada peringkat

- Problemas Trensferencia de Calor Holman Cap. 2 10thedDokumen14 halamanProblemas Trensferencia de Calor Holman Cap. 2 10thedAdalberto C67% (3)

- Diagnostico de Cables de Alta TensionDokumen6 halamanDiagnostico de Cables de Alta TensionHenry Segundo Ramos ArévaloBelum ada peringkat

- Vias AnapleroticasDokumen26 halamanVias AnapleroticasLuis Sg SfngBelum ada peringkat

- NCH 1017Dokumen15 halamanNCH 1017Felipe LatorreBelum ada peringkat

- Fisica Sem 3Dokumen4 halamanFisica Sem 3Juanjo Peña SantosBelum ada peringkat

- Ejemplo Esquema BiologíaDokumen16 halamanEjemplo Esquema BiologíaCristian Tapia Cadme100% (2)

- Determinación de alcalinidadDokumen5 halamanDeterminación de alcalinidadBriner Tintaya VargasBelum ada peringkat

- Ecuaciones e InecuacionesDokumen2 halamanEcuaciones e InecuacionesTamara Rosales Tandaipan100% (2)

- Calculos Quimicos de Benzon Un PDFDokumen65 halamanCalculos Quimicos de Benzon Un PDFPeter Pastor AlarcónBelum ada peringkat

- MetapercepcionesDokumen4 halamanMetapercepcionesMartha Zuñiga ParraBelum ada peringkat

- Abrigo MeteorologicoDokumen5 halamanAbrigo MeteorologicotrabajosjluisBelum ada peringkat

- Analisis GranulométricoDokumen5 halamanAnalisis GranulométricoMILAGROS PAMELA ESPINOZA ORTIZBelum ada peringkat

- Test - Repaso Seguridad Vial Pfv1-2017Dokumen2 halamanTest - Repaso Seguridad Vial Pfv1-2017arisoft_67% (3)

- Transporte 2Dokumen76 halamanTransporte 2Jose Ignacio Sejas HerediaBelum ada peringkat

- Guía Básica de Rehabilitación V PDFDokumen48 halamanGuía Básica de Rehabilitación V PDFdayanammm100% (3)

- Cuchilla Desconectadora Operacion en Grupo - COMANELDokumen6 halamanCuchilla Desconectadora Operacion en Grupo - COMANELFernando TamayoBelum ada peringkat

- Identificación Fallas Estructurales Edificios CajamarcaDokumen13 halamanIdentificación Fallas Estructurales Edificios CajamarcaTeófilo Emanuel Cholán CaruajulcaBelum ada peringkat

- Calculo 2Dokumen21 halamanCalculo 2Adrian ValdiviaBelum ada peringkat

- Mem. Descr. Vivienda TermicaDokumen19 halamanMem. Descr. Vivienda TermicaAnonymous Aptx8GiBelum ada peringkat

- Centrales HidroeléctricasDokumen5 halamanCentrales HidroeléctricasLuis SaltaBelum ada peringkat

- HydraulicaDokumen46 halamanHydraulicaedwar_12100% (1)

- Guia 10 - AQPDokumen6 halamanGuia 10 - AQPEDUBelum ada peringkat

- Malla Curricular Ing Matematica Mencion Modelizacion PDFDokumen1 halamanMalla Curricular Ing Matematica Mencion Modelizacion PDFbartolome777ooBelum ada peringkat

- GLUCOSADokumen6 halamanGLUCOSAVerito FajardoBelum ada peringkat

- Opengl Part IDokumen42 halamanOpengl Part IFabiolaFloresBelum ada peringkat

- Ejemplos de Algebra LinealDokumen14 halamanEjemplos de Algebra LinealRafael PaezBelum ada peringkat

- Diagrama FE.CDokumen66 halamanDiagrama FE.CMario TiconaBelum ada peringkat