Deshidratacion de Gas Natural Por Absorcion

Diunggah oleh

Mauricio Pertuz ParraJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Deshidratacion de Gas Natural Por Absorcion

Diunggah oleh

Mauricio Pertuz ParraHak Cipta:

Format Tersedia

DESHIDRATACIN DE GAS NATURAL

POR ABSORCIN

Jeferson Marn Ramrez

Juan Diego Amaya Murcia

Oscar Julin Seplveda Ruiz

Miguel ngel Bernal Cristancho

CONTENIDO

Introduccin

Procedimiento

Equipos

Ejemplos

Problemas de Operacin

Introduccin

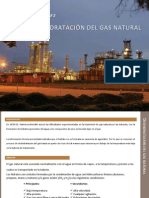

El gas que se origina del yacimiento tiene contenido de agua. Debido a que

los estndares de comercializacin restringen este contenido, es necesario

un proceso de deshidratacin de este gas. Esta deshidratacin puede ser

llevada a cabo por desecantes slidos o lquidos, siendo este ultimo el mas

usado por razones econmicas.

Trietilenglico (TEG)

Dietilenglico (DEG)

Tetraetilenglicol (TREG)

Es el ms usado, Es

simple de operar y

mantener, puede ser

fcilmente automatizado

para funcionar sin

atencin, por ejemplo, la

deshidratacin de

glicol a distancia en un

pozo de produccin.

EG DEG TEG TETRAEG METANOL

Frmula C2H6O2 C4H10O3 C6H14O4 C6H18O5 CH3OH

Peso

Molecular

62.1 106.1 150.2 194.2 32.04

Punto de

Ebullicin a

760 mmHg.

F

387.1 472.6 545.9 597.2 148.1

Presin de

Vapor a

77F(25C)

mmHg.

0.12 <0.01 <0.01 <0.01 120

Densidad

(g/cc)

1.085 1.088 1.092 1.092 0.790

Temperatur

a de

Descomposi

cin, F

329 328 404 460 ----------

Viscosidad a

25 C, cp

16.5 28.2 37.3 44.6 0.52

Fuente: GPSA 2004. Cap. 20, Pg. 29

Video de Funcionamiento

Esquema General

TORRE DE CONTACTO

Proceso: animacin

scrubber

Gas

hmedo

(80-110F)

Gas seco

Glicol rico

Glicol

pobre

Lquidos e

impurezas

Intercambiador de

calor gas-glicol

Torre de Contacto

Descripcin escrita: presente en el trabajo

1. Entra el gas al escrubber donde

se separan los lquidos e

impurezas de la corriente de gas

hmeda.

2. Se enfra la corriente de glicol

pobre, antes de ingresar a la

torre de contacto para que est

a una temperatura similar a la

del gas que sale de la misma

(10F mayor).

4. El extractor de niebla se encarga

de remover cualquier liquido que

halla sido arrastrado por la

corriente de gas.

3. Por la parte inferior ingresa el

gas rico o hmedo, por la parte

superior ingresa el glicol pobre

(en agua). A medida que el gas

asciende por la torre, entra en

contacto con el glicol que se

encarga de remover el vapor de

agua del gas. De esta forma, por

la parte superior saldr el gas

seco o pobre y por la parte

inferior de la torre saldr el glicol

rico (en agua).

REGENERACION DE GLICOL

Proceso: animacin

Glicol pobre

Glicol rico

F

L

A

S

H

T

A

N

K

Gas

Condensados

Rehervidor

Condensador de

reflujo

Vapor de

Agua

Intercambiador

Glicol-Glicol

35-50 psig

15-30 min

+-300 F

170-200 F

375-400 F

Filtro de

solidos

Filtro de carbn

activado

Bombas

Tanque de

surgencia

Descripcin escrita: presente en el trabajo

Siguiente !!!...

1. El glicol rico proveniente de

la torre de contacto, se

calienta normalmente a una

temperatura entre 170F y

200F para facilitar la

separacin en el flash tank .

2. El glicol rico pasa a un

separador o flash tank que

opera a una baja presin

(normalmente entre 35 y 50

psig) y debe estar diseado

para un tiempo de retencin

de al menos 15 a 30 minutos.

3. posteriormente pasa a travs

de unos filtros (filtro de

slidos y filtro de carbn

activado) donde se remueve

la mayor cantidad de slidos

e hidrocarburos que no se

evaporaron en el flash tank .

4. La corriente de glicol rico se

calienta pasando por un

intercambiador de calor con

la corriente de glicol pobre

proveniente de la

regeneracin, llevndola

aproximadamente a unos

300F

5. EL glicol entra en la parte

inferior de la torre

despojadora, donde el vapor

de agua generado en el re-

hervidor asciende y arrastra

el vapor de agua contenido

en el glicol diluido.

Columna de

destilacion

6. El glicol es calentado en el

re-hervidor entre 375F y

400F para remover el vapor

de agua en un 99.5% o ms.

7. Para obtener un glicol sper

seco (99.9%) puede ser

necesario agregar algo de

stripping gas al re-hervidor.

8. El glicol reconcentrado

(glicol pobre) sale del re-

hervidor y pasa al tanque de

surgencia donde el glicol es

inspeccionado.

9. El glicol caliente

reconcentrado se enfra por

intercambio de calor con la

corriente de glicol rico

(intercambiador de calor

glicol-glicol) y pasa a travs

de una bomba que enva el

glicol pobre a una presin

ligeramente superior a la

torre de contacto.

EQUIPOS

Scrubber

Es el separador de entrada. Su

funcin primordial es la de

retirar el contenido de agua

lquida, sales, xidos de hierro

de la tubera, sulfuro de hierro,

arenas, de la corriente de gas.

Pueden estar dentro o fuera

(<50 MMscfd) de la unidad de

deshidratacin, dependiendo del

caudal de gas. Es una unidad

primordial para el inicio del

proceso y depende de el evitar

las prdidas de glicol y los

problemas asociados a las

depositaciones.

Regresar

Torre de Contacto

Es la unidad en la cual se

realiza la interaccin entre

el glicol o desecante

liquido y el gas. Los

cuales al tener diferentes

concentraciones de agua

realizan el intercambio de

esta. Se constituyen de

una serie de platos o

bandejas.

Entrada

Gas

Hmed

o

Salida Glicol Rico

Glicol Pobre

Salida Gas

Seco

Gas Venta

Cpsulas de

Burbujeo

Intercambiador

Gas-Glicol

Torres de platos con capsulas de

burbujeo (+ comn, para caudales

de gas bajos y torres grandes)

Con vlvulas o perforados.

De empaque regular (para D de

contacto < a 12

3/4

)

Empaque estructurado (para torres

muy grandes)

Regresar

INTERCAMBIADOR DE CALOR GAS-

GLICOL

Su objetivo principal es el de enfriar la corriente de glicol de pobre de

entrada a la torre y el calentamiento del gas deshidratado de salida de la

torre.

Regresar

FLASH TANK

El flash tank o separador

flash, tiene la funcin de

separar las corrientes de

gas, condensados y glicol

que provenientes del

condensador de reflujo

Regresar*

Filtros

FILTRO DE SLIDO: Remueve

slidos del tamao de 5-10 m y

25-50 m de largo, y se debe

cambiar cuando se llegue a una

diferencia de presin de (25 psi)5.

FILTRO DE CARBN

ACTIVADO: Retiene surfactantes,

tratadores qumicos, lubricantes

del compresor, productos

degradados del glicol e

hidrocarburos con puntos de

ebullicin altos.

Regresar*

PROCESO DE

REGENERACIN

COLUMNA DE

DESTILACIN

REHERVIDOR

TANQUE DE SURGENCIA

Regresar*

BOMBAS

.

La temperatura de entrada a la bomba debe ser aproximadamente de

145-150F, puede ser bombas tipo centrifuga, de desplazamiento

positivo, y kimray la cual es la ms usada ya que utiliza la alta presin

que viene del glicol rico para poder desplazar el glicol pobre a travs de

todo el sistema de deshidratacin.

-Bomba desplazamiento positivo

-Bomba equilibrio Glicol (kimray).

-Bomba centrifuga.

Regresar*

DISEO DEL SISTEMA

Datos requeridos para el diseo

Dato Unidad

Caudal Q MMscf/D

Gravedad especifica del

Gas

Adimensional

Presin

entrada

Psia

Temperatura

entrada

F

Especificacin del

contenido deseado a la

salida

Lb H

2

O/MMscf

Caudal de circulacin

deTEG

Gal/lb H

2

O

Correlaciones y Graficas Ver graficas

Se requiere Saber

Para Torres de Platos

Para Torres Empacadas

Dato Unidad

Dimetro de la Torre Contactadora ft

No. De Platos de Capsula con

burbujeo

Numero

Altura de la Torre Contactadora ft

Dato Unidad

Dimetro de la Torre Contactadora ft

Altura de la Torre Contactadora ft

Empecemos!

1. Estimamos la concentracin de TEG requerido

de la Fig. 20-68 GPSA como?

a. Hallamos la temperatura del punto de roco

de la figura 20-4 GPSA (figura de McKetta) con el

contenido de agua que requerimos y la presin de

operacin

b. Hacemos una correccin a la temperatura

(restamos) del punto de roci debido a la tasa de

circulacin del TEG y el numero de equilibrio de

los platos tericos las correcciones varan entre

10-20 F.

C. Vamos a la fig. 20-68 GPSA con la temperatura de

la torre y la temperatura del punto de roci corregido

leemos el porcentaje en peso %TEG

2. Estimar el numero de platos Tericos

a. Calcule la eficiencia del agua removida

=

3. Altura de la torre de burbujeo

= . 1 2 +10 ()

el nmero de bandejas o embalaje requiere un espacio adicional

de 6-10 ft, para permitir la separacin del vapor en la parte

superior

a. Calcule la eficiencia del agua removida

=

b. con la tasa de circulacin del TEG (usualmente entre 2.5-3) y

el porcentaje en peso probamos iterativamente Fig. 20-69, Fig.

20-73, hasta encontrar el que mas se acerque a nuestra

eficiencia calculada

. =

.

Ef capsulas burbujeo = 25%

Ef platos de vlvulas = 33 %

4 Tamao (dimetro) de la torre contactora

= (

)

0.5

Lb/hr. ft

2

(maxima velocidad masica )

= Dependen de de los datos del ejercicio Lb/hr ( Flujo msico)

=

2

ft

2 (rea)

=

4

0.5

ft (Dimetro)

Para torre empaquetadas

Calculamos el dimetro basados en el dimetro hallado

para torres de platos

=

0.5

Tabla 2, Constantes usadas para el diseo

h: para calcular la altura

de la torre se toman 5 ft

por cada plata terico mas

10 ft para equipos

internos

h= 5n+10 [ft]

Procedimiento Alternativo para Hallar el Dimetro de la

torre contactora

1. Determinar velocidad del gas permisible

=

/

Nota: la k se obtiene de la tabla 2

2. Dimetro de la Torre

=

59,4

[]

Ejemplo:

Un gas natural con un flujo 30 MMscf/d de una

gravedad especifica de 0.65 entran a la unidad

contactora a 600 psia y 100 F. La especificacin

de salida del contenido de agua es de 7 lb

H

2

O/MMscf y la tasa de circulacin es de 3

Galones TEG/lb H

2

O. Estime el dimetro de la

unidad contactora y el numero de platos de

capsula con burbujeo o la altura de una unidad de

empaquetado . Asuma Z=0.92

24 F

T

corr

=24-10=14 F

De la fig. 20-70 (N=1.5) a 3 galones TEG/lb H

2

O y 98,9 o

99% aprox. Porcentaje en peso de TEG

(W

in-

W

out

)/W

in

=0.885

98,9 o 99% aprox. Porcentaje en peso de TEG(W

in-

W

out

)/W

in

=0.925 Mas cercano a la eficiencia que

requerimos N=2

Platos Usados

. =

2

0.25

=

Altura de la torre:

h= (8-1)*2+10=24 ft

= =

(1) =

29

(2) =

29

10,73

=

,

Densidad para un gas real

=

2,76000,65

0,92(460:100)

= 2 /

3

Clculo de la Densidad del Gas

Densidad del Liquido

=

62,4

= 62,4 1,11

= 69,26 /

3

Nota: Esta densidad difiere

del valor hallado en la

GPSA que fue de 69,9

Lbm/ft

3

.

Determinar el dimetro interno de la torre

contactora

El valor de c fue obtenida de la tabla de las contantes para un

espaciamiento de 24 pulgadas entre platos C=576

= (

)

0.5

= 576(2.0 69.9 2.0 )

0.5

= 6712

2

.

= 30 000 000

1 .

379.5

0.65 28.97

.

1

24

= 62 000

=

=

62000

6712

= 9.2

2

=

4

0.5

=

49.2

3.14

0.5

= 3.4

Dimetro de la Torre Contactora 3,4 ft

1. Determinar velocidad del gas permisible

= 0,16

69,9 2

2

= 0,9322 /

2. Dimetro de la Torre

=

59,4 30 0,92 (100 +460)

600 0,9322

= 40,51 ~3,4

La respuesta coincide con el otro mtodo calculado.

Mtodo Alternativo

Diseo Final

1. Determinar el dimetro interno de la torre contactora

(con ayuda de la tabla 2)

=

0.5

=

576

1200

0.5

3.4 = 2.4

Procedimiento Torres empacadas

Determinar la altura de la torre contactora

h(ft)=5*2+20= 20 ft

Diseo Final

Ejemplo: Dimensionamiento carga de calor en el

hervidor

Determine la carga de calor en el rehervidor

con las condiciones en el ejemplo anterior,

asuma que la temperatura del TEG rico

entrando al regenerador 300 F y la

temperatura de salida del rehervidor es 400 F

Procedimiento

1. Calcular la tasa de circulacin de TEG

2. Calor sensible

donde m= densidad inicial del glicol

3. Calor de vaporizacin absorbido H

2

O

4. Calor de Condensacin (con una relacin de reflujo del 25

%)

5. Carga de calor incluyendo un 10% de

prdida de calor

6. Carga total basada en el caudal.

Desarrollo

Nota: 1 cal/g/C

Equivale 1 BTU/lbF

Calcular la tasa de circulacin

Calculo Base 1 galn TEG

Calculo del Calor Sensible

=

=

9.3

0.665

.

400 300

= 618

3. Calor de vaporizacin absorbido H

2

O

Q

v

=(970)*((90-7)/(24*311.25))*30

323 BTU/gal

Calcular perdidas de calor en el rehervidor

= 0.25

= 81 /

Perdida de calor total incluyendo un 10 % de perdida de

calor

= 618 +323 +81 1.1 = 1124

Carga total en el rehervidor basa en la corriente de 30 MMscfd

Se requiere una carga de 350 000 Btu/hr para cumplir con los requerimientos

Tablas Usadas

Nota: Para obtener una mejor resolucin de las graficas es

recomendable imprimirla directamente del pdf GPSA 12 Ed, a

continuacin se enumera las tablas requeridas para desarrollar los

ejercicios.

Para diseo de Torres Contactoras:

Fig. 20-4 Contenido de Agua calculo del punto de roci.

Fig. 20-68 Concentracin deTEG.

Fig. 20-69 a 20-74 Platos tericos para N=1.0-1.5-2.0-2.5-3.0-4.0

Fig. 20-40 Densidad del TEG a diferentes concentraciones y

temperaturas

Carga de Calor en el rehervidor

PROBLEMAS

OPERACIONALES

Los problemas ms conocidos son:

Oxidacin

Descomposicin trmica

Control de pH

Contaminacin con sal

Hidrocarburos

Sedimentos

Espuma

Oxidacin

Glicol

O2

cidos

Corrosivo

s

Recipiente

s Abiertos

(Tanque de

Surgencia)

Capa

libre de

Oxigeno

Se mantiene

el aire fuera

del sistema

Descomposicin trmica

Descomposici

n del Glicol

Producto

s

Corrosivo

s

Causas:

Temperatura del rehervidor alta por encima del nivel de

descomposicin del glicol

Sobrecalentamiento localizado

Control de pH

pH del glicol < 7 Acelera descomposicin

del glicol

7 - 7,5 pH ideal

8 - 8,5 glicol se espuma y se

emulsifica

Chequear frecuentemente minimizar

la

el pH del glicol

corrosin

por medio de

neutralizadores alcalinos

Contaminacin con Sal

Corrosin de los

Equipos

Reducen Transferencia

de Calor en el Rehervidor

Alteran Lecturas de

Gravedad Especifica

HCs lquidos condensacin en la torre de absorcin

transportados por el gas de entrada

* formacin de espuma

* degradacin del glicol

* prdidas de glicol

Remover HCs con un separador glicol/gas

Camas de carbn activado

Hidrocarburos

Resultantes de

Incrementan

Causan

Erosin de

Bombas y

vlvulas

Sedimentos

Glicol

con

pH

Acido

Goma

Negra,

Pegajosa

y Abrasiva

Acumulacin de partculas

solidas (Hidrocarburos

alquitranados)

Espuma incrementar prdidas de glicol

reducir la capacidad de la planta

contacto pobre entre el gas y el glicol

la eficiencia de secado se reduce

Promotores de formacin de espuma:

1. HCs lquidos

2. Inhibidores de corrosin en el campo

3. Sal

4. Slidos suspendidos

Espuma

Cuidado apropiado del glicol

Antiespumante

Bibliografa

GPSA, Engineering Data Book 12 Ed. Seccion20 pg.. 30-36

Jhon M. Campbell / Gas Conditioning and Processing/vol2 The

Equipment Modules

L.L. Faulkner / Fundamentals of Natural Gas Processing

Gas Processors Suppliers Association / ENGINEERING DATA BOOK

FPS VERSION /Volumes I & IISections 1-26.

Saeid Mokhatab - William A. Poe - James G. Speight / HANDBOOK OF

NATURAL GAS TRANSMISSION AND PROCESSING

Ken Arnold - Maurice Stewart / Surface Production Operations (Designs

of Gas-Handling Systems and Facilities)

GRACIAS POR SU ATENCION

Anda mungkin juga menyukai

- Balance de materia orientado a procesosDari EverandBalance de materia orientado a procesosBelum ada peringkat

- Endulzamiento Del Gas-NaturalDokumen233 halamanEndulzamiento Del Gas-NaturalRodrigo Padilla Torres100% (2)

- 01 Calculos de Equipos de DeshidrataciónDokumen15 halaman01 Calculos de Equipos de Deshidrataciónalexis salazar100% (1)

- Factor de compresibilidad para mezclas de gases DPRDokumen2 halamanFactor de compresibilidad para mezclas de gases DPRsidBelum ada peringkat

- Contenido de Agua y Predicción de Condiciones de Formación de HidratosDokumen28 halamanContenido de Agua y Predicción de Condiciones de Formación de HidratosJairo Puentes100% (5)

- Torres DeshidratadoraDokumen3 halamanTorres DeshidratadoraHector VeraBelum ada peringkat

- Deshidratacion Del Gas Natural1Dokumen24 halamanDeshidratacion Del Gas Natural1carlos100% (1)

- Procesos de deshidratación del gas naturalDokumen44 halamanProcesos de deshidratación del gas naturalTania Colque Avendaño100% (2)

- Endulzamiento Del Gas Natural MapaDokumen1 halamanEndulzamiento Del Gas Natural MapaNilton Alcon75% (4)

- Deshidratación Del GasDokumen11 halamanDeshidratación Del GasOsbelly Paola Andrade Vera100% (2)

- Inyeccion de MegDokumen3 halamanInyeccion de MegNicolasArgañarazBelum ada peringkat

- Endulzamiento Del Gas NaturalDokumen21 halamanEndulzamiento Del Gas NaturalElber SarmientoBelum ada peringkat

- Importancia Del Proceso de Compresión Del Gas NaturalDokumen6 halamanImportancia Del Proceso de Compresión Del Gas NaturalMarcela LopezBelum ada peringkat

- Separacion y Estabilizacion de OIL CrudoDokumen151 halamanSeparacion y Estabilizacion de OIL CrudoJuan Lopez100% (2)

- Tema 2 - Diseño de SeparadoresDokumen41 halamanTema 2 - Diseño de Separadoresmelany VallejosBelum ada peringkat

- Torres de Deshidratacion 1Dokumen9 halamanTorres de Deshidratacion 1Luis Ruiz PimentelBelum ada peringkat

- Ajuste Del Punto de RocioDokumen32 halamanAjuste Del Punto de RocioGustavo Alexis Leon PerezBelum ada peringkat

- Slug CatcherDokumen9 halamanSlug CatcherDanny R. Doria MedinaBelum ada peringkat

- Diseño de separadores bifásicos y trifásicosDokumen91 halamanDiseño de separadores bifásicos y trifásicosCony MarBelum ada peringkat

- Fundamentos del fraccionamientoDokumen38 halamanFundamentos del fraccionamientoFabiolaVincentiBelum ada peringkat

- Capitulo 2 - 2.4 HidratosDokumen32 halamanCapitulo 2 - 2.4 Hidratosmauricio100% (1)

- Procesos de Deshidratación Del Gas NaturalDokumen25 halamanProcesos de Deshidratación Del Gas NaturalGonzalo Olivera Arancibia100% (1)

- Dew PointDokumen3 halamanDew PointDiego Orlando Vallejos ArispeBelum ada peringkat

- Proyecto Endulzamiento Gas NaturalDokumen53 halamanProyecto Endulzamiento Gas NaturalMaria Alejandra Herrera AñezBelum ada peringkat

- Proceso de estabilización de condensadosDokumen25 halamanProceso de estabilización de condensadosAbraham Aramayo Reynaga100% (1)

- Torre DepropanizadoraDokumen15 halamanTorre DepropanizadoraNestorMenesesPintoBelum ada peringkat

- Exponer Proceso de Endulzamiento Del Gas NaturalDokumen27 halamanExponer Proceso de Endulzamiento Del Gas NaturalÁlvarez AzzumyBelum ada peringkat

- Teoria SeparadoresDokumen231 halamanTeoria Separadoresjose miguel gonzalez mogollonBelum ada peringkat

- BenfieldDokumen14 halamanBenfieldMauricioLopezBelum ada peringkat

- Integridad Gasoducto PDFDokumen147 halamanIntegridad Gasoducto PDFtavingus2Belum ada peringkat

- Dimensionamiento de Separador Trifásico (TESIS)Dokumen185 halamanDimensionamiento de Separador Trifásico (TESIS)nolispe6Belum ada peringkat

- DESHIDRATACIÓN DEL GAS NATURAL Por AbsorcionDokumen18 halamanDESHIDRATACIÓN DEL GAS NATURAL Por AbsorcionAlvaro Ivan Irala BarriosBelum ada peringkat

- Tema 2 Deshidratacion Del Gas NaturalDokumen55 halamanTema 2 Deshidratacion Del Gas NaturalMotor GonzalesBelum ada peringkat

- 3 Recipientes A PresionDokumen79 halaman3 Recipientes A PresionLeonardo D. Isidoro Coazozon100% (1)

- Procesos Del GasDokumen70 halamanProcesos Del GasCeleste LugoBelum ada peringkat

- Diseño de SeparadoresDokumen36 halamanDiseño de SeparadoresJorjelina Castillo CanteroBelum ada peringkat

- El Contenido de Agua de Una Corriente de Gas SaturadoDokumen3 halamanEl Contenido de Agua de Una Corriente de Gas SaturadoAriel JancoBelum ada peringkat

- Clase 10. Deshidratacion Del GnaturalDokumen143 halamanClase 10. Deshidratacion Del GnaturalMartha Patricia Medina Casas50% (2)

- Columnas de Agotamiento o StrippingDokumen11 halamanColumnas de Agotamiento o Strippingarnold guevara herrera100% (1)

- EndulzamientoDokumen45 halamanEndulzamientoLucia Peña50% (2)

- Separadores BifasicosDokumen149 halamanSeparadores BifasicosElizabeth Dean100% (2)

- ANEXO Especificaciones SeparadoresDokumen46 halamanANEXO Especificaciones SeparadoreshilariolussaBelum ada peringkat

- Ingenieria Unidades de Deshidratacion de Gas NaturalDokumen57 halamanIngenieria Unidades de Deshidratacion de Gas NaturalMauricio E Campo RBelum ada peringkat

- Limpieza Del Gas NaturalDokumen25 halamanLimpieza Del Gas NaturalOscar BetancurBelum ada peringkat

- Op 3Dokumen12 halamanOp 3Yanella MendozaBelum ada peringkat

- Tema 2 - Diseño de SeparadoresDokumen41 halamanTema 2 - Diseño de Separadoresjimmy100% (1)

- Separador BifasicoDokumen16 halamanSeparador Bifasicoangela revolloBelum ada peringkat

- Fraccionamiento GNLDokumen76 halamanFraccionamiento GNLFredy López Medina100% (3)

- Separadores HorizontalesDokumen18 halamanSeparadores HorizontalesJorge Daniel Farfan SaBelum ada peringkat

- Deshidratacion Del Gas NaturalDokumen23 halamanDeshidratacion Del Gas NaturalErnesto LuisBelum ada peringkat

- Disertacion ProcesosDokumen38 halamanDisertacion ProcesosAnonymous No9OpM3Belum ada peringkat

- Plantas de GasDokumen35 halamanPlantas de GasLuis Augusto Calizaya CastilloBelum ada peringkat

- Capitulo 3 Condiciones y Limites de OperacionDokumen41 halamanCapitulo 3 Condiciones y Limites de OperacionAlvaro Villalba TorresBelum ada peringkat

- Guia Deshidratación Con GlicolDokumen13 halamanGuia Deshidratación Con GlicolCarlos Martin SanchezBelum ada peringkat

- Deshidratacion Del Gas NaturalDokumen36 halamanDeshidratacion Del Gas NaturalAntony SalasBelum ada peringkat

- Absorición Por GlicolDokumen7 halamanAbsorición Por GlicolRichard Leonardo Ponce DelgadoBelum ada peringkat

- Procesamientos Del GasDokumen8 halamanProcesamientos Del GasGuillermo Cuevas MarquezBelum ada peringkat

- Deshidratacin Con TEGDokumen56 halamanDeshidratacin Con TEGMiguel Chacón100% (2)

- Deshidratación Del Gas NaturalDokumen19 halamanDeshidratación Del Gas NaturalEdith Condori Condori100% (1)

- El Mejor Libro de Preparación Para Tu Examen De Licencia De Operador De CalderaDari EverandEl Mejor Libro de Preparación Para Tu Examen De Licencia De Operador De CalderaBelum ada peringkat

- Adelanto Del Proyecto de PavimentosDokumen19 halamanAdelanto Del Proyecto de PavimentosMauricio Pertuz ParraBelum ada peringkat

- Seminario IDokumen8 halamanSeminario IMauricio Pertuz ParraBelum ada peringkat

- Acuarela Del Parque - Torre 1 Piso Tipico - Apto ADokumen1 halamanAcuarela Del Parque - Torre 1 Piso Tipico - Apto AMauricio Pertuz ParraBelum ada peringkat

- Taller 1Dokumen1 halamanTaller 1Mauricio Pertuz ParraBelum ada peringkat

- GINICUCDokumen2 halamanGINICUCMauricio Pertuz ParraBelum ada peringkat

- Superando La Barbarie InteriorDokumen2 halamanSuperando La Barbarie InteriorMauricio Pertuz Parra100% (1)

- Actividad 1Dokumen3 halamanActividad 1Mauricio Pertuz ParraBelum ada peringkat

- Vinilo AbstractoDokumen1 halamanVinilo AbstractoMauricio Pertuz ParraBelum ada peringkat

- Viaducto de MillauDokumen5 halamanViaducto de MillauMauricio Pertuz ParraBelum ada peringkat

- Estados de Tierra de RankineDokumen7 halamanEstados de Tierra de RankineMauricio Pertuz ParraBelum ada peringkat

- Actividades y Taller MODULO 1Dokumen9 halamanActividades y Taller MODULO 1Mauricio Pertuz ParraBelum ada peringkat

- Generalidades de Los AsfaltosDokumen4 halamanGeneralidades de Los AsfaltosMauricio Pertuz ParraBelum ada peringkat

- Hoja CuadriculadaDokumen2 halamanHoja CuadriculadaMauricio Pertuz ParraBelum ada peringkat

- La Obesidad en Los NiñosDokumen4 halamanLa Obesidad en Los NiñosMauricio Pertuz ParraBelum ada peringkat

- Reciclaje D Concreto 1Dokumen65 halamanReciclaje D Concreto 1Ivon Arabela Valdez JuradoBelum ada peringkat

- Concreto CelularDokumen98 halamanConcreto Celularpactro100% (1)

- Taller AduccionDokumen7 halamanTaller AduccionMauricio Pertuz ParraBelum ada peringkat

- Analisis Articulo Recycling Stone WasteDokumen12 halamanAnalisis Articulo Recycling Stone WasteMauricio Pertuz ParraBelum ada peringkat

- Taller AA AlmacenamientoDokumen1 halamanTaller AA AlmacenamientoMauricio Pertuz ParraBelum ada peringkat

- Seminario IDokumen9 halamanSeminario IMauricio Pertuz ParraBelum ada peringkat

- Si Me AmasDokumen1 halamanSi Me AmasMauricio Pertuz ParraBelum ada peringkat

- GINICUCDokumen2 halamanGINICUCMauricio Pertuz ParraBelum ada peringkat

- Ingeniería de transporte: historia, generalidades y funcionesDokumen45 halamanIngeniería de transporte: historia, generalidades y funcionesDiego Rodriguez50% (2)

- Granulometria PDFDokumen15 halamanGranulometria PDFHernando GuerreroBelum ada peringkat

- Ensayo de GranulometríaDokumen7 halamanEnsayo de GranulometríaMauricio Pertuz ParraBelum ada peringkat

- Tabla Cohesion y Angulo FiDokumen1 halamanTabla Cohesion y Angulo FiMauricio Pertuz ParraBelum ada peringkat

- Ensayo de HumedadDokumen4 halamanEnsayo de HumedadMauricio Pertuz ParraBelum ada peringkat

- Tablas SuelosDokumen30 halamanTablas Suelosayomsatsim1Belum ada peringkat

- Historia de Las Obras CivilesDokumen8 halamanHistoria de Las Obras CivilesMauricio Pertuz Parra100% (3)

- NanocatalisisDokumen6 halamanNanocatalisisSandoval AngeliicaBelum ada peringkat

- Extraccion Con Solventes Lab OrganicaDokumen3 halamanExtraccion Con Solventes Lab OrganicaJosé CastañedaBelum ada peringkat

- Ejercicios de Ingenieria de Alimentos IIIDokumen3 halamanEjercicios de Ingenieria de Alimentos IIIRobert Ocrospoma100% (3)

- Eficiencia D.ancap 1980 CWTDokumen23 halamanEficiencia D.ancap 1980 CWTPablo ThomassetBelum ada peringkat

- TermofluidosDokumen13 halamanTermofluidosWalter AndresBelum ada peringkat

- Atomos PolielectronicosDokumen39 halamanAtomos PolielectronicosMakula RodríguezBelum ada peringkat

- REPORTE 1 - Laboratorio 1 de Química InorgánicaDokumen9 halamanREPORTE 1 - Laboratorio 1 de Química InorgánicaLuis Emilio Ramírez ContrerasBelum ada peringkat

- Termometria Fisica 2Dokumen11 halamanTermometria Fisica 2leo apazaBelum ada peringkat

- Diseño de Un Sistema de Acondicionamiento de AireDokumen342 halamanDiseño de Un Sistema de Acondicionamiento de Airebernardo escorciaBelum ada peringkat

- Tarea 2-Quimica InorganicaDokumen5 halamanTarea 2-Quimica Inorganicaana morales diazBelum ada peringkat

- Guia Ejercicios Quim 90-Quim 070 2022-20Dokumen127 halamanGuia Ejercicios Quim 90-Quim 070 2022-20Diego SalasBelum ada peringkat

- Pasivacion 3Dokumen51 halamanPasivacion 3kleyjarhBelum ada peringkat

- Relaciones Peso-Volumen Laboratorio N°1fisicoquimicaDokumen4 halamanRelaciones Peso-Volumen Laboratorio N°1fisicoquimicaKelli MolinaBelum ada peringkat

- Unidad V Quimica Del Agua 1Dokumen42 halamanUnidad V Quimica Del Agua 1Segundo VillenaBelum ada peringkat

- Ejercicios resueltos de análisis electroquímicoDokumen8 halamanEjercicios resueltos de análisis electroquímicoRENATO JAIR COSTA MINGABelum ada peringkat

- Guia 2 de Ejercicios de TermodinamicaDokumen2 halamanGuia 2 de Ejercicios de TermodinamicaAnonymous FRIDdHEzbB0% (1)

- Tesis DoctoralDokumen421 halamanTesis DoctoralDecoRoom ChimboteBelum ada peringkat

- Problemas Resueltos de MetalurgiaDokumen5 halamanProblemas Resueltos de MetalurgiaJoseBelum ada peringkat

- Redes de BravaisDokumen19 halamanRedes de BravaisJocelito Miranda LopezBelum ada peringkat

- PR2 EVCF2finalDokumen11 halamanPR2 EVCF2finalJavier García CBelum ada peringkat

- QMCPP 2Dokumen2 halamanQMCPP 2TeddyBelum ada peringkat

- Electiva I: EspectrosDokumen24 halamanElectiva I: EspectrosGaby UreñaBelum ada peringkat

- FQ 06 ElectroquimicaDokumen20 halamanFQ 06 ElectroquimicaGian Marco Escobar CruzBelum ada peringkat

- Ejercicios de Transferencia de Masa 1er ParcialDokumen5 halamanEjercicios de Transferencia de Masa 1er ParcialOscar FloresBelum ada peringkat

- Curso Electivo SimulaciónDokumen78 halamanCurso Electivo Simulaciónjduran_65Belum ada peringkat

- Vus R02Dokumen26 halamanVus R02Vanessa UriasBelum ada peringkat

- Tabla-Periódica S10Dokumen9 halamanTabla-Periódica S10Andy RodriguezBelum ada peringkat

- Reducción Del Óxido de Cobre: Fácil 2 10 Minutos 10 MinutosDokumen12 halamanReducción Del Óxido de Cobre: Fácil 2 10 Minutos 10 MinutosSHARON MISHEL CONDORI PANIGUARABelum ada peringkat

- Enlaces FlexionadosDokumen1 halamanEnlaces FlexionadosCharlesBelum ada peringkat

- Síntesis de Williamson para la obtención del ácido fenoxiacéticoDokumen7 halamanSíntesis de Williamson para la obtención del ácido fenoxiacéticoHumberto Flores LealBelum ada peringkat