Balance de Lineas

Diunggah oleh

Kevin Gs0 penilaian0% menganggap dokumen ini bermanfaat (0 suara)

10 tayangan15 halamanJudul Asli

BALANCE DE LINEAS.pptx

Hak Cipta

© © All Rights Reserved

Format Tersedia

PPTX, PDF, TXT atau baca online dari Scribd

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

© All Rights Reserved

Format Tersedia

Unduh sebagai PPTX, PDF, TXT atau baca online dari Scribd

0 penilaian0% menganggap dokumen ini bermanfaat (0 suara)

10 tayangan15 halamanBalance de Lineas

Diunggah oleh

Kevin GsHak Cipta:

© All Rights Reserved

Format Tersedia

Unduh sebagai PPTX, PDF, TXT atau baca online dari Scribd

Anda di halaman 1dari 15

BALANCE DE LINEAS

Balancear una lnea en un proceso

productivo, es un problema de balance de

operaciones (o estaciones de trabajo

existentes en una planta) de manera que

en funcin de tiempos iguales se alcance

la tasa de produccin esperada.

En realidad balancear una lnea

productiva es un problema que busca

determinar el numero de maquinas,

trabajadores, etc. que debe asignarse a

cada estacin de trabajo.

LINEAS DE PRODUCCION

LINEA DE FABRICACION : Grupo de

operaciones que cambian o forman las

caractersticas fsicas o qumicas finales

del producto. En este caso, la materia

prima que se va a procesar se traslada de

estacin en estacin.

LINEA DE ENSAMBLE : Significa la llegada

de componentes individuales de una

determinada pieza al lugar del trabajo y la

salida de estas partes juntas(pieza

armada), en forma de producto terminado

o para ser usados en otros ensambles.

CUELLO DE BOTELLA

Hace referencia a la velocidad con que se esta

cumpliendo la produccin por unidad. Esta

representada por la operacin mas lenta y es la

que origina los tiempos muertos. Luego, el

problema se proyecta a mejorar la estacin cuello

de botella bajo las siguientes alternativas:

Realiza una mejora de mtodos de trabajo en dicha

estacin, hasta lograr el tiempo deseado.

Trabajar con sobretiempos o con un segundo turno

para esta maquina o en todo caso, se debe

subcontratar la operacin mencionada.

Efectuar la compra de maquinas similares de

acuerdo a necesidades de produccin.

BALANCE DE UN PROCESO DE

FABRICACION

Cuando un producto tiene que pasar por

una secuencia de operaciones a travs de

varias maquinas o estaciones de trabajo,

cada una de ellas requiere un tiempo total

de ocupacin o rendimiento. Este tiempo

ser igual a la suma de un tiempo de

carga y descarga(L) y un tiempo de

maquina(m). Este tiempo(L+m), es

diferente en cada estacin de trabajo,

debido a que algunas maquinas son mas

veloces que otras.

INDICADORES DE CADA RED PRODUCTIVA

PRODUCCION: P = tiempo base

ciclo

TIEMPO MUERTO: = kc - ti

donde:

k: numero de estaciones de trabajo.

c: ciclo o cuello de botella

ti: tiempo de operacin en cada estacin de trabajo (t i = L+m )

EFICIENCIA DE LA LINEA: E = Ti x 100

nxc

donde:

n: numero total de maquinas en la red determinada.

Ti: suma de los tiempos de cada estacin de trabajo,

considerando el numero de maquinas o estaciones en cada una.

EJEMPLO 1

Consideremos la Se pide:

siguiente situacin a) Graficar la red actual.

productiva de una b) Calcular la produccin de

empresa: m la lnea.

ESTACION L

(minutos) (minutos) c) Calcular el tiempo

1 2,80 0,20 muerto de la lnea.

2 1,90 0,30 d) Calcular la eficiencia de

la lnea.

3 0,90 0,10

e) Balancear la lnea , si la

4 6,20 0,40

produccin ajustada es

5 6,,50 0,50 de 17 unidades por hora.

6 8,50 0,50 f) Balancear la lnea, si la

7 0,50 0,10 produccin ajustada es

8 0,80 0,20 de 24 unidades por hora.

SOLUCION DEL EJEMPLO

1

a) RED ACTUAL

c) TIEMPO MUERTO

MP = 8(9)

PT1 2 3 4 5 6 7 8 (3+2,2+1+6,6+7+9+0,6+1)

t 3 2,2 1 6,6 7 9 0,6 1 = 41,6 min/unidad.

Donde t = m + L

b) PRODUCCION d) EFICIENCIA DE LA LINEA

P = tiempo base / ciclo E = (30,4/(8x9)) x 100

P = (60 min/hora) / 9 min/unid. E = 42.2 %

P = 6,67 6 unds/ hora. En este caso coincidi que

Consideramos la produccin de

6 unds/hora ya que no se puede ti = Ti no siempre es as

Producir una fraccin de unidad Como veremos mas adelante.

SOLUCION DEL EJEMPLO 1

e) P = 17 unds/ hora

La nueva red seria:

C = tiempo base/ P

1 1 1 2 2 3 1 1

C = (60 min/hora)/(17 unds/hora) 4 5 6

MP PT

C = 3,53 min/unid 1 2 3 6 7 8

En las estaciones 1,2,3,7 y 8

t 3 2,2 1 4 5 6 0,6 1

no ser necesario aumentar 3,3 3,5 3

Maquinas pues el rango de = 8(3,5)

tiempo de operaciones cae (3+2,2+1+3,3+3,5+3+0,6+1)

dentro del mximo que es el = 10,4 min/unidad

ciclo = 3,5 min/unidad E = (30,4/(12 x 3,5)) x 100

Estacin 4 : 6,6/3,5 = 1,86 2 E = 72,38%

Estacin 5 : 7/3,5 = 2 Observamos como vario el tiempo

Estacin 6 : 9/3,5 = 2,57 3

muerto y la eficiencia .

SOLUCION DEL EJEMPLO

1

f) P = 24 unds/hora tb = (24und/hora)x(2,3min/und)

C = (60min/hora)/(24 und/hora) tb = 55,2 min/hora

C = 2,5 min/ unidad = 8(2,3)(1,5+2,2+1+2,2+2,3+2,25+0,6+1)

Estacin 1: 3/2,5=1,22 5,35 min/unidad

=

Estacin 4 : 6,6/2,5= 2,63 E = (30,4/(16x2,3)) x 100

E = 82,61%

Estacin 5: 7/2,5= 2,83

Observamos cuanto vario el

Estacin 6 : 9/2,5= 3,64

La nueva red seria: tiempo muerto y la eficiencia,

2 1 1 3 3 4 1 1 tambin cual seria el verdadero

1 4 5 6 tiempo base de acuerdo a la

2 3 4 5 7 7

produccin de 24 unidades por

1

1,5 2,2 1 42,2 52,3 62,25 0,6 1

Hora.

METODO DE PESO POSICIONAL (HELGESON Y

BIRNE)

Este mtodo esta basado en la publicacin

de un programa de balance de lneas de la

General Electric para una computadora. Se

usa cuando es necesario reducir el numero

de operarios de una red inicial.

METODO HEURISTICO (KILBRIDGE Y WESTER)

Consiste en ir asignando tareas a estaciones de manera ordenada,

tratando de obtener tiempos menores o iguales a la duracin del

ciclo, para cada estacin de trabajo. En primer lugar, se debe conocer

la secuencia de actividad del sistema, asimismo, se debe tener como

dato la produccin requerida, para la cual se har el balance.

Anda mungkin juga menyukai

- Planeación de Requerimientos de Materiales MRP 3117413Dokumen22 halamanPlaneación de Requerimientos de Materiales MRP 3117413Kevin Gs64% (25)

- Áreas de Un BarDokumen42 halamanÁreas de Un BarJulio Cesar Rubio CruzBelum ada peringkat

- Tarea 1 de Sistema de Seguridad SocialDokumen5 halamanTarea 1 de Sistema de Seguridad SocialLuisa Mariel PerezBelum ada peringkat

- 04 Plan de Formación y Capacitación Del PersonalDokumen2 halaman04 Plan de Formación y Capacitación Del PersonalFelipe AlvaradoBelum ada peringkat

- El Molde de InyeccionDokumen16 halamanEl Molde de InyeccionWilzon ChambiBelum ada peringkat

- Caso AgracomDokumen8 halamanCaso AgracomKevin Gs100% (1)

- Casos Finales 2017Dokumen29 halamanCasos Finales 2017Kevin GsBelum ada peringkat

- Solucion de Ejercicios SSTDokumen6 halamanSolucion de Ejercicios SSTKevin GsBelum ada peringkat

- Nivelación de Una MaquinaDokumen18 halamanNivelación de Una MaquinaKevin GsBelum ada peringkat

- Practica 3 Promedio Movil PonderadoDokumen1 halamanPractica 3 Promedio Movil PonderadoKevin GsBelum ada peringkat

- Diagrama de OperaciónesDokumen4 halamanDiagrama de OperaciónesKevin GsBelum ada peringkat

- Analisis ComercialDokumen15 halamanAnalisis ComercialKevin GsBelum ada peringkat

- Problemas de PertDokumen2 halamanProblemas de PertKevin GsBelum ada peringkat

- Localizacion de PlantaDokumen36 halamanLocalizacion de PlantaKevin GsBelum ada peringkat

- Base Agar SangreDokumen1 halamanBase Agar SangreJavier Guerrero CardenasBelum ada peringkat

- HornadoDokumen2 halamanHornadoAlejo RuilovaBelum ada peringkat

- Comprensión Holística de La Etiología de La Enfermedad Mental y Su Influjo en El Pronóstico TratamientoDokumen5 halamanComprensión Holística de La Etiología de La Enfermedad Mental y Su Influjo en El Pronóstico TratamientoDaniela Herrera LozanoBelum ada peringkat

- Horeca - Santolivo Group - Cercado de LimaDokumen3 halamanHoreca - Santolivo Group - Cercado de LimaErnestoBelum ada peringkat

- 1er ExamDokumen7 halaman1er Examleonardo Enrique Namay VillanuevaBelum ada peringkat

- Guía El Cerebro AdolescenteDokumen1 halamanGuía El Cerebro AdolescenteJose Zeballos BelmarBelum ada peringkat

- Endotelio y EmbarazoDokumen13 halamanEndotelio y EmbarazoJaasiel VavBelum ada peringkat

- Almidon de Platano de SedaDokumen8 halamanAlmidon de Platano de SedaEli BethBelum ada peringkat

- Primera Supervision VirtualDokumen4 halamanPrimera Supervision VirtualDiego Alfonso Arregui RamosBelum ada peringkat

- EstereotiposDokumen2 halamanEstereotiposMarthaMoralesBelum ada peringkat

- Acidosis y AlcalosisDokumen52 halamanAcidosis y AlcalosisL-nitta Glezz100% (1)

- INFORME 6 Intercambiadores de Calor 2.0Dokumen31 halamanINFORME 6 Intercambiadores de Calor 2.0Javier TabaraBelum ada peringkat

- Correos Electrónicos CITRATO DE MAGNESIODokumen3 halamanCorreos Electrónicos CITRATO DE MAGNESIOALANIZ PROPIEDADESBelum ada peringkat

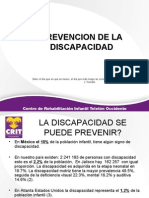

- Prevencion de Discapacidad ComunidadDokumen27 halamanPrevencion de Discapacidad Comunidaddianamarisol100% (16)

- Lazarillo de TormesDokumen2 halamanLazarillo de TormesLaura Maria Holguin HerreraBelum ada peringkat

- Practica de Laboratorio 2Dokumen13 halamanPractica de Laboratorio 2Jonathan Tomás Josué Chipana AjnotaBelum ada peringkat

- Camal Quito PDFDokumen11 halamanCamal Quito PDFMichael OrlandoBelum ada peringkat

- Presentacion 11 BIOLOGIADokumen18 halamanPresentacion 11 BIOLOGIAOscar Alberto Cotrina PerezBelum ada peringkat

- Propuesta de Un Manual de Inducción Del Centro de Servicio PsicológicoDokumen90 halamanPropuesta de Un Manual de Inducción Del Centro de Servicio PsicológicoCarolinaBelum ada peringkat

- OH ELS ConcFluorAguaConsumHum2002Dokumen65 halamanOH ELS ConcFluorAguaConsumHum2002valeria alvarezBelum ada peringkat

- Biologia Molecular Mapa Mental Kevin Olmedo VanegasDokumen7 halamanBiologia Molecular Mapa Mental Kevin Olmedo VanegasKevin VanegasBelum ada peringkat

- Procesos Hidrológicos - Hidrometría 2022Dokumen100 halamanProcesos Hidrológicos - Hidrometría 2022jonathanBelum ada peringkat

- 13 6 Mercado Tortilla EUDokumen32 halaman13 6 Mercado Tortilla EUJavo Nano100% (1)

- Hoja Remision Marihuana Carlos IzaguirreDokumen3 halamanHoja Remision Marihuana Carlos IzaguirreAnderson CandiaBelum ada peringkat

- Manual Casero CosmeticaDokumen5 halamanManual Casero CosmeticaTempleventanas S.A.SBelum ada peringkat

- Estudio Sobre La Eficacia de La Escuela de Espalda en La Lumbalgia InespecíficaDokumen9 halamanEstudio Sobre La Eficacia de La Escuela de Espalda en La Lumbalgia InespecíficaGabriela Cabrera LBelum ada peringkat