Kaizen

Diunggah oleh

juan0 penilaian0% menganggap dokumen ini bermanfaat (0 suara)

21 tayangan21 halamanJudul Asli

Kaizen.pptx

Hak Cipta

© © All Rights Reserved

Format Tersedia

PPTX, PDF, TXT atau baca online dari Scribd

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

© All Rights Reserved

Format Tersedia

Unduh sebagai PPTX, PDF, TXT atau baca online dari Scribd

0 penilaian0% menganggap dokumen ini bermanfaat (0 suara)

21 tayangan21 halamanKaizen

Diunggah oleh

juanHak Cipta:

© All Rights Reserved

Format Tersedia

Unduh sebagai PPTX, PDF, TXT atau baca online dari Scribd

Anda di halaman 1dari 21

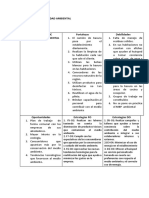

INDICE

1.0.- INTRODUCCION 2.5.- Herramientas de gestin

2.0.- CONTENIDO 2.6.- Incentivos por rendimientos

2.1.- El Gemba Kaizen

2.7.- Detectando y eliminando

2.2.- Estandarizacin mudas

2.3.- Las cinco S

3.0.- CONCLUSIN

2.4.- Eliminacin de mudas

4.0.- RECOMENDACIONES

2.4.1.- Mudas de movimientos

2.4.2.- Mudas de transporte. 5.0.- BIBLIOGRAFIA

2.4.3.- Mudas de inventarios

2.4.4.- Mudas de

sobreproduccin.

2.4.5.- Mudas de procesamiento.

2.4.6.- Mudas de espera.

2.4.7.- Mudas por fallas o

correcciones

2.5.- Herramientas de gestin

1.0.- INTRODUCCION

Se trate de la construccin de viviendas, edificios, caminos,

represas, muelles o cualquier otro tipo de obra, la industria de la

construccin convive en gran medida con elevados niveles de

desperdicios, adems de tratarse siempre de la produccin o

reparacin de construcciones por valores significativos. Es por otra

parte una actividad signada por la exigencias

en materia de calidad y productividad, con elevados riesgos en

materia de accidentes de trabajo, y sometida a los vaivenes de

la economa y las finanzas.

Es sin lugar a dudas un sector ptimo para la aplicacin

del sistema Kaizen. Este sistema tiene por objetivo fundamental la

mejora continua en todos los aspectos, satisfaccin de empleados,

obreros y clientes, reduccin de costos, niveles de calidad y

productividad, tiempos de entrega, reduccin en los ndices de

accidentes, y reduccin del plazo de diseo y planificacin de

obras.

2.0.- CONTENIDO

Definicin: Kaizen es la prctica de la mejora

continua. Originalmente, el Kaizen se introdujo en

Occidente por Masaaki Imai en este libro "Kaizen:

The Key to Japans Competitive Success in 1986".

Hoy el Kaizen es reconocido a nivel mundial como

un importante pilar de la estrategia competitiva a

largo plazo de las organizaciones. Kaizen es mejora

continua

Una de las caractersticas ms notables del kaizen

es que los grandes resultados provienen de

muchos pequeos cambios acumulados en el

tiempo. Sin embargo, se ha malinterpretado el

significado de que kaizen es lo mismo que

pequeos cambios. De hecho, kaizen significa que

todo el mundo se implica en llevar a cabo las

mejoras. Mientras la mayora de cambios pueden

ser pequeos, el mayor impacto lo generan kaizens

dirigidos por la alta direccin, como proyectos de

transformacin, o por equipos multifuncionales.

El logro de la calidad, no slo permite satisfacer plenamente

los requerimientos del cliente, sino que posibilita el incremento

de la productividad y la correspondiente reduccin de costos,

permitiendo as la permanencia de la empresa en el mercado,

y asegurando de tal modo los empleos y los beneficios para

sus accionistas o propietarios.

Por tal razn el Kaizen fija como meta de

su estrategia competitiva el logro de CQD, que significa

producir bienes y servicios a los menores costos, con la mejor

calidad y el menor tiempo de respuesta.

Lograr ello implica poner en marcha cinco sistemas que son:

El Just in Time (Produccin Justo a Tiempo)

El TPM (Mantenimiento Productivo Total)

El TQM (Gestin de Calidad Total)

El despliegue de polticas

El sistema de sugerencias

Y, las actividades de grupos pequeos, tales como los

Crculos de Control de Calidad

Para la puesta en prctica debe tenerse en cuenta la actividad

constructiva especifica a la cual se aplicara el Kaizen.

2.1.- El Gemba Kaizen

Ello significa la mejora continua en el

lugar de trabajo que involucra a todos. El

gemba es el lugar real, el lugar donde

los hechos se concretan, en este caso

es el lugar donde tiene lugar la obra. Por

tal motivo los directivos de la empresa

deben presenciar ellos mismos la obra y

su construccin, tomando contacto con

la realidad, con los que desarrollan las

labores y con los problemas que puedan

identificarse en las actividades

constructivas.

En la gestin del gemba es fundamental

la aplicacin de las 5 S, la

estandarizacin y la eliminacin de

mudas.

2.2.- Estandarizacin

La estandarizacin implica registrar y

aplicar sistemticamente los mejores pasos

para un ptimo en el desarrollo de los

procesos y actividades. Generado

un cambio o mejora, debe ponerse bajo

control las variaciones especiales a las

cuales se encuentran sometidos los procesos

en una primera instancia, procediendo una

vez lograda controlar la situacin a

estandarizar los procesos a los efectos de su

repeticin. Este proceso mejorado y

estandarizado se someter posteriormente a

nuevos procesos de mejora y estandarizacin.

2.3.- Las cinco S

Aplicar las Cinco "S" significa desarrollar los

siguientes pasos:

1. Separar lo necesario de lo innecesario. De tal

forma muchos componentes que estorban las

actividades y movimientos sern separados.

2. Los elementos o materiales necesarios debern

ordenarse metdicamente, de tal forma de evitar

accidentes, controlar la cantidad de material

existente y poder tanto ubicar dicho material

como as tambin desplazarlo.

3. Proceder a la limpieza del espacio fsico y de las

herramientas y maquinarias. Con ello se mejorar

la seguridad, y la duracin y mantenimiento de las

herramientas y mquinas.

4. Limpieza y disciplina de los obreros, que

contribuye a su seguridad, y evitar enfermedades.

Utilizacin de cascos, protectores visuales,

zapatos con proteccin, entre otras.

5. Sistematicidad mediante la aplicacin metdica

de los anteriores pasos.

2.4.- Eliminacin de mudas

En cuanto a la eliminacin de las mudas (trmino

japons que significa desperdicio) son plenamente

aplicables la metodologa fijada en el Just in Time

por Ohno a los efectos de la identificacin,

prevencin y eliminacin de las siete mudas

clsicas que son:

Mudas de movimientos

Mudas de transportes

Mudas de inventarios

Mudas de sobreproduccin

Mudas de procesamiento

Mudas de espera

Mudas por fallas y correcciones

2.4.1.- Mudas de movimientos

Son origen de baja productividad por exceso de

movimientos fsicos por parte de los operarios, como

as tambin por la aplicacin de malos movimientos

generadores de bajas productividades, cansancios

fsicos y enfermedades, e inclusive los peligros de

accidentes.

Para ello es fundamental la aplicacin de los estudios

ergonmicos, como as tambin un estudio de la

disposicin fsicas de los elementos e instrumentos a

utilizar. Un buen ejemplo de aplicacin de estos

conceptos son los alargadores periscpicos utilizados

para las tareas de pintado en lugar de la utilizacin de

las escaleras. La utilizacin de dichos alargadores

implica un pintado ms rpido, sin necesidad

de movimiento de escaleras y baldes de pinturas, y

con menores riesgos para el personal.

2.4.1.- Mudas de trasporte

Constituidos por los desperdicios

debidos tanto a la falta

de planeamiento en el traslado de

materiales, como a los mtodos a

usar. Actualmente el uso de

motoelevadores, plumas

elevadoras, elevadores y gras

corredizas permiten un traslado

ms rpido y seguro de material

incrementando radicalmente los

ndices de productividad.

2.4.3.- Mudas de inventarios

La utilizacin del kanban, sumado a la

contratacin de proveedores especiales

por lnea de materiales en funcin al coste

total (lo cual implica los tiempos de

entrega ms la calidad de la misma)

posibilita trabajar con la cantidad justa

de materiales a utilizar peridicamente en

la obra, evitando de tal forma los costos o

prdidas originados en costos financieros,

custodia de los materiales, prdidas por

humedad o factores climticos, y los

costos por mantenimiento y manipulacin

de los mismos.

2.4.4.- Mudas de sobreproduccin.

Producir ms haya de la cantidad

demandada por el mercado para una

caracterstica especial de inmuebles

origina fuertes costes financieros y de

control y mantenimiento de obra. La

mejor forma de evitar ello es con un

estudio pormenorizado de mercado o bien

construyendo a pedido, siendo esto

ltimo lo aconsejado por el Kaizen en

funcin del sistema Just in Time.

2.4.5.- Mudas de procesamiento.

Los errores en materia de diseo tanto

de obra como de los procesos para

su construccin originan fuertes

costos producto del desarrollo de

actividades sin valor agregado, lo

cual provoca mltiples despilfarros y

desperdicios tanto de material, como de

horas hombre.

2.4.6.- Mudas de espera.

La falta de coordinacin, la falta de materiales, la

ausencia de materiales en condiciones de ser

usada, los tiempos excesivos de preparacin, la

ausencia de obreros o de supervisores, debido a

factores climticos, y la rotura o falta de mquinas

y/o herramientas genera desperdicios por espera.

Esto puede superarse mediante la aplicacin

del SMED (para los tiempos de preparacin),

del TPM (para evitar la prdida de tiempo en

reparaciones), mediante la seleccin ptima de

proveedores (JIT para evitar la ausencia de

material), y mediante una ptima seleccin,

contratacin y direccin de personal. En cuanto a

los factores climticos pueden atenuarse en

algunos casos sus efectos mediante elementos

que protejan el lugar de trabajo "gemba" de la

incidencia de tales factores.

2.4.7.- Mudas por fallas o correcciones

No slo cuenta evitar los errores en la obra

terminada, sino tambin durante el proceso. Es

esencial lograr la calidad a la primera evitando

procesos correctivos que lleva a la prdida de

materiales y horas hombre, adems de costes

financieros por los plazos para terminacin de la

obra y su respectiva comercializacin. Hacerlo bien

a la primera implica la implantacin

del TQM (Gestin de Calidad Total), llevando a la

participacin del personal mediante sugerencias y

crculos de calidad, la aplicacin de las

herramientas de gestin y el monitoreo mediante la

utilizacin del Control Estadstico de Procesos. El

proceso puede ser auxiliado y mejorado

notablemente mediante la aplicacin del

sistema Seis Sigma.

2.5.- Herramientas de gestin

Entre las herramientas de gestin

clsica con las cuales puede y debe

trabajarse tanto para la resolucin de

problemas, como para la mejora continua

tenemos:

El Diagrama de Ishikawa

El Diagrama de Pareto

El Diagrama de Dispersin

Estratificacin

Control Estadstico de Proceso

Histograma

Formulario para recoleccin de datos

Fluxograma

Diagrama de Afinidad

Diagrama de rbol

2.6.- Incentivos por rendimientos

Lograr una plena participacin de la totalidad del

personal, tanto de tcnicos como de obreros, requiere

de incentivos que motiven en ellos tanto el cuidado de

los materiales, como de la energa, el cumplimiento de

los plazos establecidos, el resguardo y cuidado de las

herramientas y mquinas, como as tambin el enfoque

a la calidad de las obras. Ello slo puede lograrse con

personal permanente y con un enfoque participativo

por medio de crculos de calidad y de sistemas de

sugerencias. Los incentivos podran calcularse en base

a cada obra o bien a resultados peridicos en materia

de ganancias o niveles de productividad. Ello

contribuir a reducir notablemente los costos. Un

personal al cual no le interesa el desperdicio de

material, y donde como paradigma los directivos

aceptan esos niveles de prdidas que imputan

al costo de las obras, da lugar elevados costos.

2.7.- Detectando y eliminando mudas

Tanto los tcnicos como el personal que todos los das

esta en el frente de trabajo deben estar preparados

para comprender el significado de los desperdicios,

sus distintos tipos, las causas, la importancia, y la

forma de detectarlos, y posteriormente trabajar sobre

ellos tanto para su eliminacin como para evitar su

repeticin mediante la labor preventiva. Ella es una

forma de mejora continua que permite a la empresa

reducir los costos y de tal forma ser ms competitiva

en los mercados o licitaciones de obras.

Encontrar las formas de despilfarrar menos tiempos

implica la posibilidad de un mayor nmero de obras

por perodo de tiempo, lo cual implica menores costos

debido a la carga de los costos fijos sobre un mayor

nmero de obras. Ello vuelve ms competitiva a la

empresa cada vez que tiene que participar en

licitaciones, presentar presupuestos o construir

inmuebles para su comercializacin.

CONCLUSIONES

En un mundo con graves problemas de ecolgicos y

de recursos, con una incesante demanda de viviendas

para una poblacin en rpido crecimiento, el cuidado de

los materiales evitando su desperdicio o despilfarro

resulta crucial.

Adems, los cambios sociales, culturales, polticos y

econmicos requieren una nueva forma de gestionar

las empresas, y por sobre todo una nueva forma de

administrar los recursos humanos poniendo un fuerte

acento en el liderazgo y la motivacin por sobre

la supervisin estricta.

Todo ello implica la necesidad imperiosa de

aplicar nuevas formas de gestionar las empresas

constructoras, implementando en ellas los sistemas ya

en prctica en los pases centrales, consistentes en una

mejora continua, con participacin plena del personal y

la implantacin de sistemas de monitoreos tendientes al

control de la productividad y los costos.

4.0.- RECOMENDACIONES

Es fundamental que los directivos y tcnicos

cambien sus paradigmas acerca de la forma en

que se desarrollan las labores, los materiales

utilizados, la forma de administrar el personal y la

forma de comercializar sus obras o servicios.

Las modernas obras de ingeniera requiere

trabajadores y directivos aptos a stos nuevos

requerimientos en lo referente al manejo de nuevos

tipos de materiales y de mquinas / herramientas.

El costo de stas ltimas ha sufrido un importante

incremento monetario en relacin a las

anteriormente utilizadas, pero generan una mucha

mayor productividad, pero a cambio se requiere

personal que cuide solcitamente de ellas.

5.0.- BIBLIOGRAFIA

Kaizen Institute. Kaizen Institute Peru. [En lnea] [Citado

el: 02 de Junio de 2017.]

https://pe.kaizen.com/nosotros/definicion-de-kaizen.html.

Lara, Gustavo Gmez. 1992. Factores de Costos en

Construccin. s.l. : Trillas, 1992.

Ortiz, Sergio E. Castillo. 1998. Gua para el Mejoramiento

Continuo en la Pequea Empresa. s.l. : Panorama, 1998.

Ribeiro, Lair. 1997. El xito empresarial: Cmo Inventar el

Futuro para Redefinir el Presente. Barcelona : Urano, 1997.

Salazar, Carlos Surez. 1998. Costo y Tiempo en

Edificacin. s.l. : Limusa, 1998.

Anda mungkin juga menyukai

- UF1259 - Planificación de los procesos de mantenimiento de vehículos y distribución de cargas de trabajoDari EverandUF1259 - Planificación de los procesos de mantenimiento de vehículos y distribución de cargas de trabajoBelum ada peringkat

- Ejemplos Prácticos de Extracción de CampanasDokumen1 halamanEjemplos Prácticos de Extracción de CampanassodecasurBelum ada peringkat

- Los 7 Mudas: elimina despilfarrosDokumen3 halamanLos 7 Mudas: elimina despilfarrosfranco javier arjonaBelum ada peringkat

- Glosario Lean ManufacturingDokumen4 halamanGlosario Lean ManufacturingMonse Jiménez100% (1)

- Manufactura Esbelta 2Dokumen18 halamanManufactura Esbelta 2Yair BaronaBelum ada peringkat

- Matriz Lateral y Problemas Resueltos PDFDokumen56 halamanMatriz Lateral y Problemas Resueltos PDFjoelBelum ada peringkat

- Ingenieria de MetodosDokumen12 halamanIngenieria de MetodosJerry Reyes SolanoBelum ada peringkat

- Presentacion 966HDokumen105 halamanPresentacion 966HFernando Chinchazo Campos100% (2)

- Exposicion Balance ScorecardDokumen20 halamanExposicion Balance ScorecardCamila NogueraBelum ada peringkat

- Rendimiento y Productividad de Equipos en MineriaDokumen37 halamanRendimiento y Productividad de Equipos en MineriaJoseph Vasquez100% (1)

- Manufactura EsbeltaDokumen10 halamanManufactura EsbeltaJampier Leon RiosBelum ada peringkat

- La Producción de Bienes y ServiciosDokumen5 halamanLa Producción de Bienes y ServiciosInnovacion CentroyvideojuegosBelum ada peringkat

- Foda Sostenibilidad AmbientalDokumen2 halamanFoda Sostenibilidad AmbientalMICHAEL ADRIAN PEREYRA ROJASBelum ada peringkat

- La Regla de Las Tres RDokumen12 halamanLa Regla de Las Tres RRudy BatenBelum ada peringkat

- Motores V8-5V: Diseño y funcionamiento del motor V8 de cinco válvulasDokumen25 halamanMotores V8-5V: Diseño y funcionamiento del motor V8 de cinco válvulasprofejuanchiBelum ada peringkat

- Perfil Competencia Asistente de Calidad en Procesamiento de PecesDokumen7 halamanPerfil Competencia Asistente de Calidad en Procesamiento de PecesGina NuñezBelum ada peringkat

- Diapositivas RCM y AmefDokumen12 halamanDiapositivas RCM y AmefAnonymous alqbtmrlWnBelum ada peringkat

- Gestión del Talento HumanoDokumen18 halamanGestión del Talento HumanoMauricio RivadeneiraBelum ada peringkat

- Problemática de Los 7 Desperdicios en ToyotaDokumen6 halamanProblemática de Los 7 Desperdicios en ToyotaLuz CasillasBelum ada peringkat

- Programa de Seguridad y Salud en El TrabajoDokumen3 halamanPrograma de Seguridad y Salud en El TrabajoDANIEL MARIO MEJIA CALAPUJABelum ada peringkat

- 13 MR - CursoDokumen13 halaman13 MR - CursoEd BeniBelum ada peringkat

- Last PlannerDokumen16 halamanLast PlannerAdrian Belmar100% (1)

- Que Es Una Línea de ProducciónDokumen1 halamanQue Es Una Línea de ProducciónJacqui Daniela Morales GomezBelum ada peringkat

- Catalogo de Partes BwsDokumen52 halamanCatalogo de Partes BwsVictor Hugo Aguirre Rendón100% (11)

- Tarea N2 Grupo N6 Chancador de PebblesDokumen17 halamanTarea N2 Grupo N6 Chancador de Pebblespikos69100% (2)

- Historia de los Therbligs: los 17 movimientos básicosDokumen28 halamanHistoria de los Therbligs: los 17 movimientos básicosJeimy Macedo MartínezBelum ada peringkat

- Método Mapfre 2222Dokumen46 halamanMétodo Mapfre 2222Miguel Merchan BBelum ada peringkat

- Diagrama de Flujo de ProcesosDokumen2 halamanDiagrama de Flujo de ProcesosAndrea GallegosBelum ada peringkat

- Protocolo manejo abejas BogotáDokumen8 halamanProtocolo manejo abejas Bogotámonigon100% (1)

- Lista de Chequeo de Equipo de Seguridad PersonalDokumen3 halamanLista de Chequeo de Equipo de Seguridad PersonalГуадалупе Монтсеррат КастроBelum ada peringkat

- Caso Práctico Nancy 3Dokumen4 halamanCaso Práctico Nancy 3Nancy CifuentesBelum ada peringkat

- KAIZEN No 1 Documentado MantenimientoDokumen8 halamanKAIZEN No 1 Documentado MantenimientoPedro NavarroBelum ada peringkat

- Metodologia para La Identificacion Del RiesgoDokumen17 halamanMetodologia para La Identificacion Del RiesgoDary Jimena RODRIGUEZ FAJARDO100% (1)

- La Productividad, Un Objetivo PrioritarioDokumen4 halamanLa Productividad, Un Objetivo PrioritarioMeetz HernandezBelum ada peringkat

- Proyecto Avicola Terminado 1 PDFDokumen39 halamanProyecto Avicola Terminado 1 PDFGLORIABelum ada peringkat

- 7 claves manufactura clase mundialDokumen1 halaman7 claves manufactura clase mundialIsela DelgadoBelum ada peringkat

- Métodos de Evaluación de RiesgosDokumen8 halamanMétodos de Evaluación de RiesgosRobinson Chiran AcostaBelum ada peringkat

- Practica 5Dokumen8 halamanPractica 5Rikardo VergaraBelum ada peringkat

- Paradigmas Del Mantenimiento y Como Ayudan en La IndustriaDokumen1 halamanParadigmas Del Mantenimiento y Como Ayudan en La IndustriaKevinBelum ada peringkat

- Terminos de ManufacturaDokumen10 halamanTerminos de ManufacturaIsmael Rueda SanchezBelum ada peringkat

- 3.3 Herramientas Lean ManufacturingDokumen7 halaman3.3 Herramientas Lean ManufacturingLuis Demetrio Peralta MadrigalBelum ada peringkat

- Reciclaje poliestirenoDokumen96 halamanReciclaje poliestirenoBrian PlataBelum ada peringkat

- Investigación de AccidenteDokumen10 halamanInvestigación de AccidenteJlee Edison0% (1)

- Modelos de Madurez en La Administracion de Proyectos PDFDokumen0 halamanModelos de Madurez en La Administracion de Proyectos PDFDaniel Miranda CasanovaBelum ada peringkat

- S3 Mejora ContinuaDokumen24 halamanS3 Mejora ContinuaIván Ricardo Varías RodríguezBelum ada peringkat

- Clase 1Dokumen54 halamanClase 1wiskashowkBelum ada peringkat

- Cuestionario sobre emprendimiento, liderazgo y autogestiónDokumen4 halamanCuestionario sobre emprendimiento, liderazgo y autogestiónLourdes PonceBelum ada peringkat

- 9 MDokumen10 halaman9 MAriday Varela ArevBelum ada peringkat

- Hoja de Control SDokumen2 halamanHoja de Control SBrendaMarisolGutiérrezLópezBelum ada peringkat

- NOM-004-STPS-1999 seguridad maquinariaDokumen14 halamanNOM-004-STPS-1999 seguridad maquinariaJuan Andres CuevasBelum ada peringkat

- La carrera por la competitividad: indicadores financieros vs japonesesDokumen19 halamanLa carrera por la competitividad: indicadores financieros vs japonesesFabioCastañedaArceBelum ada peringkat

- PHVADokumen0 halamanPHVALuisa Fernanda Hortua ReyBelum ada peringkat

- A Prueba de ErroresDokumen24 halamanA Prueba de ErroresClau MontesBelum ada peringkat

- Que Es Un Patron de Medicion & Ejemplos para Diferente Unidad (Documento) Mec 103 555Dokumen21 halamanQue Es Un Patron de Medicion & Ejemplos para Diferente Unidad (Documento) Mec 103 555Lalo FJ0% (1)

- Manual 5s Placosa REV 01Dokumen34 halamanManual 5s Placosa REV 01JLuis RojasBelum ada peringkat

- Introduccion - Al - Lean - Manufacturing - Principios - y - Metodologia-Modulo 4 Unidad 3Dokumen16 halamanIntroduccion - Al - Lean - Manufacturing - Principios - y - Metodologia-Modulo 4 Unidad 3Rodrigo Nuñez BarrazaBelum ada peringkat

- Fundamentos de IC - Arturo CalderónDokumen19 halamanFundamentos de IC - Arturo CalderónDavid MartínezBelum ada peringkat

- Analisis de Las OperacionesDokumen14 halamanAnalisis de Las OperacionesAlejandro Valle SalgadoBelum ada peringkat

- Conceptos Introductorios de Proyectos de InversiónDokumen3 halamanConceptos Introductorios de Proyectos de InversiónCRISCORAVIBelum ada peringkat

- Anexo M. PROCEDIMIENTO PARA LA GERENCIA DE OPERACIONESDokumen4 halamanAnexo M. PROCEDIMIENTO PARA LA GERENCIA DE OPERACIONESdeisy contreras100% (1)

- Asignatura 9.3 Carga MentalDokumen16 halamanAsignatura 9.3 Carga Mentalpablo0fg-1Belum ada peringkat

- 9 S - ManualDokumen55 halaman9 S - ManualMarco SilvaBelum ada peringkat

- Lineamientos de Gestión Por ProcesosDokumen8 halamanLineamientos de Gestión Por ProcesosGloria Gonzales AvalosBelum ada peringkat

- Estudio de métodos UNFVDokumen56 halamanEstudio de métodos UNFVMilton Chilquillo Rebatta100% (2)

- Trabajar Menos para Vivir Mejor: La Viabilidad de La Semana Laboral de Cuatro Días en España (Párrafo Inicial)Dokumen6 halamanTrabajar Menos para Vivir Mejor: La Viabilidad de La Semana Laboral de Cuatro Días en España (Párrafo Inicial)Aroa MartinBelum ada peringkat

- Metodología 5S Archivo HSEQDokumen14 halamanMetodología 5S Archivo HSEQlunaBelum ada peringkat

- Tecnologías EmergentesDokumen6 halamanTecnologías EmergentesFranqito RomeroBelum ada peringkat

- Sistemas JITDokumen7 halamanSistemas JITJulio Vergara CruzBelum ada peringkat

- Gestión de La Calidad - El Kaizen Aplicado A La Industria de La Construcción PDFDokumen6 halamanGestión de La Calidad - El Kaizen Aplicado A La Industria de La Construcción PDFtony917Belum ada peringkat

- Kaizen WordDokumen7 halamanKaizen WordwaltercampBelum ada peringkat

- El Kaizen Aplicado A La ConstruccionDokumen8 halamanEl Kaizen Aplicado A La ConstruccionCristian Cardenas BarriaBelum ada peringkat

- 0 - Memoria Edificio (Estructuras)Dokumen15 halaman0 - Memoria Edificio (Estructuras)Rufino CzBelum ada peringkat

- Last Planner PDFDokumen16 halamanLast Planner PDFjoelBelum ada peringkat

- Last Planner PDFDokumen16 halamanLast Planner PDFjoelBelum ada peringkat

- Recomendaciones para Drenaje Subterraneo CarreterasDokumen117 halamanRecomendaciones para Drenaje Subterraneo CarreterasWilmer RuizBelum ada peringkat

- LetrinasDokumen25 halamanLetrinasjoelBelum ada peringkat

- Proyecto Actualizacion Norma E050 Set 2013 SuelosDokumen76 halamanProyecto Actualizacion Norma E050 Set 2013 SuelosjojanesbgBelum ada peringkat

- Letrinas Sanitarias DigesaDokumen2 halamanLetrinas Sanitarias DigesaCesar JnchBelum ada peringkat

- Diseño de Lineas de ConduccionDokumen19 halamanDiseño de Lineas de ConduccionEdison Ramiro Tapia Cueva0% (1)

- Resumen Ejecutivo Rio SecoDokumen22 halamanResumen Ejecutivo Rio SecoAnderson SolorzanoBelum ada peringkat

- Vigas Isostáticas - SolucionesDokumen49 halamanVigas Isostáticas - SolucionesajhordanBelum ada peringkat

- Resistencia de Materiales-TimoshenkoDokumen431 halamanResistencia de Materiales-TimoshenkoCassio Jl83% (6)

- Evidencia 5.4Dokumen10 halamanEvidencia 5.4MarianaHolmanMisTesorosBelum ada peringkat

- Analisis Proyecto HidroituangoDokumen6 halamanAnalisis Proyecto HidroituangoDaniel Genaro Bohorquez BenavidesBelum ada peringkat

- Tipos de RodamientosDokumen6 halamanTipos de RodamientosVictor TerronesBelum ada peringkat

- Esquemas Control OptimizadoDokumen39 halamanEsquemas Control OptimizadoDaniloBelum ada peringkat

- Mapa ConceptualDokumen1 halamanMapa ConceptualGUSTAVO GUTIERREZ BARRAGANBelum ada peringkat

- Desarrollo de Un Modelo Predictivo en Excel para El Proceso de Inyección de Agua Utilizando El Método de Dake-Welge para Un Reservorio Homogéneo de Estrato SimpleDokumen10 halamanDesarrollo de Un Modelo Predictivo en Excel para El Proceso de Inyección de Agua Utilizando El Método de Dake-Welge para Un Reservorio Homogéneo de Estrato SimpleMarco GonzalezBelum ada peringkat

- Gas de Purga INTERPURGE-Catalog208-SpanishDokumen24 halamanGas de Purga INTERPURGE-Catalog208-SpanishrobertBelum ada peringkat

- Manufactura Aditiva: Impresión 3DDokumen39 halamanManufactura Aditiva: Impresión 3DMariela BelénBelum ada peringkat

- PMA Mejoramiento de Los Canales de Riego RinconadaDokumen41 halamanPMA Mejoramiento de Los Canales de Riego RinconadaRodrigo ValeroBelum ada peringkat

- Cotizacion Zona Norte SanitariasDokumen7 halamanCotizacion Zona Norte Sanitariashenryscribd720% (1)

- Investigacion OctanajeDokumen6 halamanInvestigacion OctanajeLuis Gustavo Ugarte VallejosBelum ada peringkat

- Biblio Del CorrugadoDokumen10 halamanBiblio Del Corrugadoapi-3736392100% (1)

- Suspension AntiacidaDokumen3 halamanSuspension AntiacidapunkchaninoBelum ada peringkat

- Lamina 02Dokumen1 halamanLamina 02vcthugogg100% (1)

- Especificaciones Técnicas Por PartidasDokumen4 halamanEspecificaciones Técnicas Por PartidasJunior Lester MendozaBelum ada peringkat

- Proyecto Asociacion de Productores La Bonanza 1 PDFDokumen82 halamanProyecto Asociacion de Productores La Bonanza 1 PDFjose GBelum ada peringkat

- Fue RegularizacionDokumen12 halamanFue RegularizacionJV AlvarezBelum ada peringkat

- Sesiones de Clase Word BasicoDokumen4 halamanSesiones de Clase Word BasicoFelix HuarachiBelum ada peringkat

- Lista Oficial de Precios Unitarios Fijos de Obra P Blica y de Consultor A - DePARTAMENTO de BOYACDokumen243 halamanLista Oficial de Precios Unitarios Fijos de Obra P Blica y de Consultor A - DePARTAMENTO de BOYACSamuel Alejandro SalasBelum ada peringkat

- Análisis de Falla de Un Eje de Piñón Cónico de Maquinaria AgrícolaDokumen7 halamanAnálisis de Falla de Un Eje de Piñón Cónico de Maquinaria AgrícolaPablo German TouriñanBelum ada peringkat

- Ductos de Luz SolarDokumen24 halamanDuctos de Luz SolarJuan W Pari HerreraBelum ada peringkat