Tugas Dasar Teknik Mesin Danis

Diunggah oleh

Poetry Utamie0 penilaian0% menganggap dokumen ini bermanfaat (0 suara)

28 tayangan21 halamanteknik mesin

Hak Cipta

© © All Rights Reserved

Format Tersedia

PPTX, PDF, TXT atau baca online dari Scribd

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen Initeknik mesin

Hak Cipta:

© All Rights Reserved

Format Tersedia

Unduh sebagai PPTX, PDF, TXT atau baca online dari Scribd

0 penilaian0% menganggap dokumen ini bermanfaat (0 suara)

28 tayangan21 halamanTugas Dasar Teknik Mesin Danis

Diunggah oleh

Poetry Utamieteknik mesin

Hak Cipta:

© All Rights Reserved

Format Tersedia

Unduh sebagai PPTX, PDF, TXT atau baca online dari Scribd

Anda di halaman 1dari 21

TUGAS DASAR

TEKNIK MESIN

NAMA : DANIS AJI D

NO : 10

KELAS : X-M1

MENENTUKAN

PERKAKAS TANGAN

Perkakas tangan adalah alat untuk

menunjang pekerjaan yang berhubungan

dengan pemahatan, penandaan atau

pengerokan, diantaranya:

1. RADIUS

2. RAGUM

3. CAP

4. KIKIR

5. PALU

6. MATA BOR

7. PENGGORES

8. GERAJI TANGAN

9. MEJA DATAR

MENGGUNAKAN

PERKAKAS TANGAN

Radius adalah gerakan lengkung berlawanan arah

jarum jam, Begitu pula hampir sama rumus dan

programnya.

Ragum adalah alat yang digunakan utuk menjepit

benda kerja padawaktu pekerjaan mekanik, seperti

mengikir, memahat dll.

Cap digunakan untuk menandai logam dan beberapa

bahan bukanlogam dengan nomor, huruf, angka

dan tanda-tanda lainnya.

Tipe Cap

Cap Nomor

Cap Huruf

Cap tanda

• Kikir adalah alat perkakas tangan yang berguna

untuk pengikisan benda kerja. Dilihat dari bentuk

penampangnya, kikir mempunyai bermacam-

macam bentuk dan kegunaannya, antara lain:

a. Kikir halus, untuk pengikiran bidang rata

b. Kikir kasar, untuk pengikiran bidang yang

besar

• Palu merupakan alat pemukul yang terbuat dari baja

dengan kedua ujungnya dikeraskan. Pada bengkel

kerja bangku, palu yang sering dipakai adalah:

a. Palu konde (ball peen)

b. Palu pen searah (straight peen)

c. Palu pen melintang (cross peen)

• Mata bor atau bor spiral terdiri dari sudut tatal dan

sudut bebas yangbiasa terdapat pada alat-

alat potong.Badan bor tidak silindris benar, garis

tengah luarnya tirus, dari ujungsampai batas tangkai,

dengan kenaikan 0,05 mm setiap panjang 100mm.

• Besar Sudut Mata Bor tergantung pada bahan yang

akan dibor:

Sudut puncak bor 118˚

digunakan untuk bahan baja lunak

Sudut puncak bor 136˚

digunakan untuk bahan baja keras

Sudut puncak bor 105˚

digunakan untuk bahan yang lunak

• Penggores

Fungsi penggores adalah untuk membuat garis,

khususnya penandaangaris pada permukaan logam

benda kerja.

• Gergaji Tangan

Gergaji digunakan untuk memotong benda kerja yang

selanjutnyauntuk dikerjakan kembali, Bagian-bagian

dari gergaji adalah:

Bingkai/Sengkang

Terbuat dari pipa baja yang kuat dan kaku,

Sengkang yang dapat diatur digunakan untuk

bermacam-macam panjang dari daun gergaji.

Pegangan yang baik dengan bentuk

sepertipemegang pistol.Daun gergaji dipasangpada

kedua pasak yangterdapat pada bingkai.

Mur kupu-kupu berfungsi sebagai pengencang

daun gergaji.

• Meja datar digunakan sebagai landasan untuk

penggambaranbenda, meja datar adalah alat dengan

permukaan yang rata dankeras sangat baik untuk

penandaan yang teliti dan memeriksabenda kerja.

MENERAPKAN PENGGUNAAN

PERKAKAS BERTENAGA/OPERASI

DIGENGGAM

Alat Perkakas Bertenaga Yang dimaksud peralatan bertenaga

adalah peralàtan yang sumber tenaganya tidak dari manusia,

tetapi tenaga listrik atau tenaga pneumatis (gas). Jadi tenaga

listrik dan udara digunakan sebagai power (tenaga). Perkakas

tangan bertenaga diantara nya:

Bor

Gerinda

Sikat Gerinda ( Steel Wire Brush ) Fungsi dari sikat gerinda

adalah untuk membersihkan bagian- bagian permukaan

logam dari adanya kotoran, seperti karat, kerak serta akibat

proses oksidasi pada permukaan logam. Sikat gerinda ini

juga berfungsi untuk mengelupas lapisan permukaan kulit

luar kayu, dengan tujuan untuk menghilangkan lapisan

tersebut.

Ampelas Gerinda Ampelas gerinda ini memiliki dua jenis

yaitu Ampelas Gerinda Susun ( Flap Disc ) dan Ampelas

Gerinda Datar ( Fibre Disc ). Fungsi dari alat ini yaitu untuk

mengikis permukaan, baik pada permukaan logam maupun

pada permukaan kayu yang bertujuan untuk menghasikan

finishing permukaan yang rata dan halus.

Mata Gerinda Asah Spons ( Grinding Wheel Sponge) Mata

gerinda asah spons memiliki fungsi yaitu, untuk

menghaluskan dan mengkilapkan permukaan pada batu

marmer/granit.

MENERAPKAN PENGGUNAAN

PERKAKAS BERTENAGA/OPERASI

DIGENGGAM

Alat Perkakas Bertenaga Yang dimaksud peralatan

bertenaga adalah peralàtan yang sumber tenaganya tidak

dari manusia, tetapi tenaga listrik atau tenaga pneumatis

(gas). Jadi tenaga listrik dan udara digunakan sebagai

power (tenaga). Perkakas tangan bertenaga diantara nya:

1. Bor

2. Gerinda

3. Sikat Gerinda ( Steel Wire Brush )

4. Ampelas Gerinda Ampelas gerinda ini memiliki dua

jenis yaitu Ampelas Gerinda Susun ( Flap Disc ) dan

Ampelas Gerinda Datar ( Fibre Disc ).

5. Mata Gerinda Asah Spons ( Grinding Wheel Sponge)

MENGOPERASIKAN PERKAKAS

BERTENAGA/OPERASI DIGENGGAM

1. Bor

Perlengkapan mesin bor

2. Gerinda

Jenis- jenis Mata gerinda

Mata Gerinda Asah ( Grinding Wheel ) Mata batu gerinda atau

biasa disebut dengan Grinding Wheel ini berfungsi untuk

mengikis permukaan logam, baik pada besi, baja, maupun

stainless steel.

Mata Gerinda Fleksibel ( Flexible Disc Mata batu gerinda ini

biasanya digunakan untuk mengikis permukaan logam khusus

pada area-area yang terbatas/sempit. Mata Gerinda Fleksibel ini

juga dapat digunakan untuk memotong logam, namun

kelemahannya yang dihasilkan dari fungsi ini yaitu area yang

terpotong akan lebih banyak atau lebar daripada dengan

menggunakan batu gerinda potong.

Mata Batu Gerinda Potong ( Cutting Wheel ) Sesuai dengan

namanya, mata batu ini berfungsi untuk melakukan pemotongan

pada media logam, baik untuk besi mildsteel, baja, hingga

stainless steel, tentunya dengan menyesuaikan spesifikasi pada

produk tersebut.

3. Sikat Gerinda ( Steel Wire Brush ) Fungsi dari sikat gerinda adalah

untuk membersihkan bagian- bagian permukaan logam dari

adanya kotoran, seperti karat, kerak serta akibat proses oksidasi

pada permukaan logam. Sikat gerinda ini juga berfungsi untuk

mengelupas lapisan permukaan kulit luar kayu, dengan tujuan

untuk menghilangkan lapisan tersebut.

MENERAPKAN PROSEDUR

PENGOPERASIAN MESIN UMUM

1. Memasang benda kerja pada mesin sekrap

Ragum mesin sekrap

Pemasangan blok paralel

Blok Paralel

Posisi penempatan blok paralel

Penggunaan paku

2. Memasang benda kerja pada mesin bor

Pemasangn benda kerja pada mesin bor

3. Memasang benda kerja pada mesin bubut

Pencekaman benda silindris panjang

pencekaman benda kerja silindris pendek

Pencekaman benda silindris berdiameter besar

Penggunaan senter putar kepala lepas

Pencekaman benda kerja bersegi

4. Memasang benda kerja pada mesin frais

Pemasangan benda kerja pada ragum mesin

frais

Pemakaian palu pada mesin frais

MENGOPERASIAN MESIN

UMUM

Memasang benda kerja pada mesin sekrap

1. Ragum mesin sekrap merupakan salah satu alat

pencekam benda kerja. Ragum ini posisinya dapat

dirubah sesuai dengan sekala derajat yang terdapat

pada skala nonius.

2. Blok paralel, digunakan sebagai alas benda kerja yang

dicekam pada ragum agar permukaan benda kerja yang

disekrap sejajar dengan permukaan meja mesin.

3. Blok paralel, mempunyai ukuran yang presisi dan

ukuran yang bermacam-macam, sehingga dapat dipilih

sesuai dengan ketebalan alas yang diperlukan

4. Blok paralel harus disimpan seimbang diantara kedua

ujung benda kerja, sehingga benda kerja berada pada

posisi yang rata mengikuti permukaan blok paralel.

5. Untuk pencekaman benda kerja yang baik serta kuatnya

blok paralel menahan benda kerja, maka pada saat

pencekaman, pukulah benda kerja dengan palu plastik.

Apabila blok paralel sudah tidak bergeser maka

kencangkan pengikatan pada ragum.

Memasang benda kerja pada mesin bor

1. Benda kerja dipasang pada ragum tangan.

Agar posisi benda kerja terhadap meja mesin lebih

sejajar, maka gunakan blok paralel sebagai alas

penjepitan benda kerja. Gunakan palu untuk

memukul benda kerja pada saat pengikatan.

Memasang benda kerja pada mesin bubut

1. Untuk mencekam benda silindris panjang,

digunakan chuck rahang 3 dengan ketiga rahangnya pada

posisi normal.

2. Tepatkan posisi benda kerja, lalu kencangkan lubang

pengunci dengan kunci chuck

3. Untuk mencekam benda silindris yang relatif pendek

dengan diameter lebih besar, digunakan chuck rahang 3

dengan ketiga rahangnya pada posisi dibalik.

4. Posisi rahang yang dibalik, digunakan pula untuk

mencekam benda silindris berdiamater besar pada bagian

lubangnya.

5. Untuk benda yang lebih panjang, maka gunakan senter

putar kepala lepas sebagai penahan benda

6. Chuck 4 rahang, dipergunakan untuk mencekam benda

kerja segi empat atau segi tidak beraturan. Posisi

rahangnya dapat diatur sendiri-sendiri. Keempat

rahangnya dikencangkan setelah titik pusat bagian benda

yang akan dibubut telah sejajar dengan sumbu mesin.

Memasang benda kerja pada mesin frais

1. Benda kerja yang berbentuk balok, dicekam pada ragum

mesin frais.

2. Blok paralel digunakan agar permukaan benda yang

difrais lebih sejajar dengan bidang di bawahnya

3. Untuk pencekaman benda yang lebih baik, digunakan palu

untuk memukul benda. Setelah balok paralel tidak

bergeser, kemudian ragum dikencangkan

MENERAPKAN PROSEDUR

PENGOPERASIAN MESIN GERINDA

ALAT POTONG

1. Pemahaman gambar kerja

2. Pencekaman benda kerja

3. Pemeriksaaan air pendingin

4. Pemeriksaan ketajaman roda gerinda

5. Pengaturan putaran

6. Penyetelan panjang langkah dan dalamnya

pemakanan

7. Pemeriksaan penggerindaan (jalan kosong)

8. Penggerindaan benda kerja - Pemeriksaan

hasil gerinda

MENGOPERASIKAN MESIN

GERINDA ALAT POTONG

1. HIDUPKAN LAMPU PENERANGAN.

2. PASTIKAN MESIN DAN BATU GERINDA DALAM

KEADAAN BAIK.

3. KACA PELINDUNG HARUS TERPASANG PADA MESIN

GERINDA.

4. SESUAIKAN JARAK ANTARA BATU GERINDA DAN

LANDASAN.

5. TEKAN TOMBOL “START” PADA MESIN.

6. TUNGGU SAMPAI PUTARAN MESIN BERJALAN

DENGAN NORMAL.

7. PAKAI ALAT PELINDUNG MUKA (FACE SHIELD)

SELAMA MELAKUKAN PEKERJAAN.

8. GUNAKAN VISE GRIP UNTUK MEMEGANG BENDA-

BENDA YANG KECIL.

9. TEKAN TOMBOL “STOP” SETELAH SELESAI

MELAKUKAN PEKERJAAN MENGGERINDA.

10. TUNGGU SAMPAI MESIN BENAR-BENAR BERHENTI

BERPUTAR.

11. LEPASKAN KABEL DARI MESIN KE OUTLET.

12. BERSIHKAN KOTORAN-KOTORAN YANG ADA PADA

MESIN GERINDA DAN SEKITARNYA.

13. SIMPAN ALAT-ALAT KESELAMATAN PADA TEMPATNYA.

MENERAPKAN PROSEDUR

PENGELASAN

1. Persiapan Sisi Las

Setelah pentuan proses pengelasan. Maka geometri

sambungan harus ditentukan dengan memperhatikan

tingkatan teknik dari bagian pembuatan, sifat kemampuan

dan pengerjaanya dan kemungkinan penghematan yang

akhirnya tertuju pada bentuk alur pada umumnya untuk

pengelasan pelat dengan tebal sampai dengan 6mm

digunakan alur persegi, untuk pelat dengan tebal 6mm

sampai 20mm digunakan alur V tunggal dan yang lebih

tebal dengan alur V ganda atau U tunggal atau ganda dan

lain sebagainya.

2. Posisi Pengelasan Dan Alat Pemegang

pengelasan yang terbaik ilihat dari sudut kualitas

sambungan dan efesiensi pengelasan adalah posisi datar.

3. Las Ikat Dan Perakitan

Bagian-bagian yang telah dipersiapkan kemudian distel

untuk dirakit

4. Pembersihan Alur

kotoran-kotoran sperti karat, terak, minyak dan gemuk,

debu, air dan lain sebagainya bila bercampur dengan

logam.

MELAKUKAN RUTINITAS

PROSES PENGELASAN

ODE UNIT:PIP. 0.3.3Mengacu ke / Referto:

M 5.4 / LOG.OO05.004.01

JUDUL UNIT :

Melakukan Rutinitas Las Oksigen-Asetilen (Las

Karbit)

DESKRIPSI UNIT:

Unit ini menggambarkan kegiatan melakukan pe

ngelasan las oksigen-asitelin yang

meliputi proses persiapan material, pengesetan

peralatanpengelasan dan barang-barang yang

digunakan hingga proses rutinitaspengelasan

sesuai dengan prosedur operasi standar

Bidang : Pabrikasi

Bobot Unit : 2

Unit Prasyarat : -

ELEMEN KOMPETENS KRITERIA UNJUK KERJA

Persyaratan pengelasan ditentuk

anberdasarkan spesifikasi

Menyiapkan material untuk peng pekerjaan pengelasan.

elasan Material dibersihkan dan disiapk

an denganmenggunakan perkaka

s dan teknik yang sesuaiberdasar

kan prosedur operasi standar.

Peralatan pengelasan termasuk t

Menghubungkan dan mengesetp abung danregulator

dihubungkan dan diset dengan

eralatan pengelasan aman danbenar berdasarkan

prosedur operasi standar.

Ujung-

ujung las, pengesetan dan baran

Menentukan peralatan las,penge g-

barang yang digunakan ditentuka

setan dan barang-barangyang n sesuai

digunakan

permintaan pekerjaan, prosedur

pengelasan,berdasarkan

prosedur operasi standar

Pengelasan dilakukan dengan am

an dan sesuaidengan prosedur.

Melakukan rutinitas pengelasan Mesin las dibersihkan sesuai

dengan proseduroperasi standar

MENJELASKAN TEKNIK PENGERJAAN

PEMBENTUKAN DAN FABRIKASI

LOGAM

Fabrikasi Logam adalah suatu proses produksi logam yang meliputi antara

lain rekayasa ( perancangan ), pemotongan, pembentukan,

penyambungan, perakitan atau pengerjaan akhir.

Bahan yang digunakan dalam proses fabrikasi logam antara lain :

1. Pelat Tipis ( Sheetmetal )

Pelat tipis biasanya tersedia dalam bentuk lembaran dan gulungan ( rol )

dengan ketebalan antara 0,25 sampai 3,0 mm dan lebar antara 150 mm

sampai 1500 mm.

2. Pelat Tebal

Pelat tebal tersedia dengan ketebalan antara 3,0 sampai 18,0 mm dengan

lebar yang bervariasi, yaitu antara 900 mm sampai 3000 mm.

3. Pelat Strip atau Pelat Batangan

Pelat strip tidak selebar pelat tipis atau tebal, tetapi tersedia dengan sudut

atau sisi yang siku dan ridius dengan lebar antara 10,0 mm sampai 30,0

mm seta tebal antara 3,0 sampai 12,0 mm

4. Besi Siku

Besi siku adalah baja profil yang di bentuk melalaui proses pengerollan .

5. Besi Beton

Besi beton dalam perdagangan dapat berupa kawat sampai dengan

batangan yang berdiameter besar

6. Pipa atau Baja Profil

Pipa atau baja profil dibuat melalui proses rol dan tarik untuk di bentuk

menjadi berpenampangan segi empat, segi panjang dan pipa bulat

dengan panjang yang beragam antara lain : 4 meter dan 6 meter.

MELAKUKAN TEKNIK PENGERJAAN

PEMBENTUKAN DAN FABRIKASI

LOGAM

1. Pemotongan ( Cutting )

Proses pemotongan adalah proses yang paling dasar untuk di

lakukan, baik pada awal proses atau akhir proses.

2. Penekukan adalah sebuah proses yang sering digunakan dalam

dunia proses fabrikasi agar sesuai dengan bentuk dari

rancangannya yang berkaitan dengan fungsi dan tujuan benda itu

dibuat.

3. Pelipatan ( Folding )

Sesuai dengan perkembangan ilmu dan teknologi, mesin tekuk

telah berkembang sedemikian rupa, mulai dari yang di operasikan

secara manual sampai dengan yang di operasikan secara otomatis

4. PENGEROLLAN ( Rolling )

Pengerollan juga di kenal dalam proses fabrikasi, yaitu proses

pembentukan yang di berlakukan untuk material jenis pelat dengan

tujuan untuk mendapatkan bentuk yang diperlukan.

5. DEEP DRAWING

Deep drawing atau biasa disebut drawing adalah salah satu jenis

proses pembentukan logam, dimana bentuk umumnya berupa

silinder dan selalu mempunyai kedalaman tertentu

6. BLANKING

Adalah proses pemotongan bahan logam tanpa pembentukan

beram ( Chip ) tanpa menggunakan pemanasan atau pembakaran

( burning )

7. BLENDING

Blending adalah proses deformasi secara plastik dari logam

terhadap sumbu linier dengan hanya sedikit atau hampir tidak

mengalami perubahan - perubahan luas permukaan.

MENGEVALUASI TEKNIK

PENGECORAN LOGAM

• Evaluasi postur kerja dengan metode

OWAS, untuk setiap proses pengecoran

logam, diperoleh hasil bahwa proses

pembuatan pola untuk kegiatan

mencairkan logam dan kegiatan

pembuatan cetakan menunjukkan kode

OWAS 2221 kategori 3 dan 4241 kategori

3 yang berarti postur tersebut

berbahaya pada sistem skeletal otot,

postur mengakibatkan efek strain yang

signifikan, pada postur proses

pengecoran logam untuk kegiatan

pembakaran dan penuangan dengan kode

OWAS 1121 dan 2221 action kategori 2

yang berarti postur tersebut dilakukan

perbaikan.

MELAKUKAN TEKNIK

PENGECORAN LOGAM

Pengecoran (CASTING) adalah salah satu

teknik pembuatan produk dimana logam

dicairkan dalam tungku peleburan

kemudian di tuangkan kedalam rongga

cetakan yang serupa dengan bentuk asli

dari produk cor yang akan dibuat

Ada 4 faktor yang berpengaruh atau

merupakan ciri dari proses pengecoran,

yaitu :

1. Adanya aliran logam cair kedalam

rongga cetak

2. Terjadi perpindahan panas selama

pembekuan dan pendinginan dari logam

dalam cetakan

3. Pengaruh material cetakan

4. Pembekuan logam dari kondisi cair

Secara umum cetakan harus memiliki bagian-bagian utama

sebagai berikut :

• Cavity (rongga cetakan), merupakan ruangan tempat logam

cair yang dituangkan kedalam cetakan. Bentuk rongga ini sama

dengan benda kerja yang akan dicor. Rongga cetakan dibuat

dengan menggunakan pola.

• Core (inti), fungsinya adalah membuat rongga pada benda

coran. Inti dibuat terpisah dengan cetakan dan dirakit pada

saat cetakan akan digunakan. Bahan inti harus tahan menahan

temperatur cair logam paling kurang bahannya dari pasir.

• Gating sistem (sistem saluran masuk), merupakan saluran

masuk kerongga cetakan dari saluran turun. Gating sistem

suatu cetakan dapat lebih dari satu, tergantung dengan ukuran

rongga cetakan yang akan diisi oleh logam cair.

• Sprue (Saluran turun), merupakan saluran masuk dari luar

dengan posisi vertikal.Saluran ini juga dapat lebih dari satu,

tergantung kecepatan penuangan yang diinginkan.

• Pouring basin, merupakan lekukan pada cetakan yang fungsi

utamanya adalah untuk mengurangi kecepatan logam cair

masuk langsung dari ladle ke sprue.Kecepatan aliran logam

yang tinggi dapat terjadi erosi pada sprue dan terbawanya

kotoran-kotoran logam cair yang berasal dari tungku kerongga

cetakan.

• Raiser (penambah), merupakan cadangan logam cair yang

berguna dalam mengisi kembali rongga cetakan bila terjadi

penyusutan akibat solidifikasi.

Anda mungkin juga menyukai

- Perkakas Tangan BertenagaDokumen24 halamanPerkakas Tangan BertenagaNoval100% (1)

- Teknik Perkakas TanganDokumen7 halamanTeknik Perkakas TanganVega Indra PrastaBelum ada peringkat

- Tahap6 Materi X TP PDTM Hindro HarimawanDokumen12 halamanTahap6 Materi X TP PDTM Hindro HarimawanHendra TriatmojoBelum ada peringkat

- MacamjDokumen15 halamanMacamjarifBelum ada peringkat

- Laporan Pembuatan TangDokumen6 halamanLaporan Pembuatan TangVega Indra PrastaBelum ada peringkat

- MESIN GERINDADokumen34 halamanMESIN GERINDAIchsan Duta MulyaBelum ada peringkat

- Laporan Praktek Mesin PerkakasDokumen16 halamanLaporan Praktek Mesin PerkakasVirsam DieselBelum ada peringkat

- Peralatan Kerja BangkuDokumen17 halamanPeralatan Kerja BangkuIsan SelBelum ada peringkat

- UNTUK BAB IV KERJA BANGKUDokumen26 halamanUNTUK BAB IV KERJA BANGKUMaulBelum ada peringkat

- 4 - Pertemuan Ke-4 Peralatan Kerja BangkuDokumen18 halaman4 - Pertemuan Ke-4 Peralatan Kerja BangkuNurkholis AkhmadBelum ada peringkat

- Tugas Praktik Kerja BanDokumen6 halamanTugas Praktik Kerja BanFadhlurrohman SyakirBelum ada peringkat

- Kerja Bangku 1Dokumen12 halamanKerja Bangku 1I-one Chompell Btuh HidupBelum ada peringkat

- Laporan RagumDokumen8 halamanLaporan RagumAnonymous K7j2gyAqBelum ada peringkat

- Materi SemesterDokumen17 halamanMateri SemesterKINCLING GAMINGBelum ada peringkat

- Makalah Mesin Gerinda Reza PDokumen18 halamanMakalah Mesin Gerinda Reza PReza FahlepiBelum ada peringkat

- Mesin BorDokumen16 halamanMesin BorRolecxGlora0% (1)

- Proses Kerja Bangku - Alfi Nabil - 2019-0451-0084Dokumen20 halamanProses Kerja Bangku - Alfi Nabil - 2019-0451-0084Alfi NabilBelum ada peringkat

- Grinda 1Dokumen7 halamanGrinda 1Muhammad SahlanBelum ada peringkat

- Bab Ii (Sub 3)Dokumen12 halamanBab Ii (Sub 3)jessicaand emaBelum ada peringkat

- PERALATAN KERJA BANGKUDokumen15 halamanPERALATAN KERJA BANGKUrisaldi saniBelum ada peringkat

- Alat Alat Kerja Bangku MesinDokumen11 halamanAlat Alat Kerja Bangku MesinFadlia PrintBelum ada peringkat

- Pengertian Bor Dan Fungsi Mesin BorDokumen9 halamanPengertian Bor Dan Fungsi Mesin Boripankkkkkkkkk50% (2)

- MODUL TEKNIK MELIPAT PLAT - 21067051 - Muhammad FahroziDokumen15 halamanMODUL TEKNIK MELIPAT PLAT - 21067051 - Muhammad FahroziMuhammad FahroziBelum ada peringkat

- Peralatan Pada Workshop FabrikasiDokumen12 halamanPeralatan Pada Workshop Fabrikasirendy murdifinBelum ada peringkat

- PERKAKAS TANGANDokumen13 halamanPERKAKAS TANGANKendy Mean100% (1)

- Tugas Proses Produksi 1Dokumen19 halamanTugas Proses Produksi 1batangalin stationBelum ada peringkat

- Rangkuman Alat Bengkel "Teknologi Mekanik"Dokumen2 halamanRangkuman Alat Bengkel "Teknologi Mekanik"Brian AkmalBelum ada peringkat

- Mesin GerindaDokumen23 halamanMesin GerindaAmardhianaBelum ada peringkat

- Hand Tools - Peralatan Kerja BangkuDokumen17 halamanHand Tools - Peralatan Kerja BangkuDIDIN ROHIDINBelum ada peringkat

- ALat Kerja BangkuDokumen21 halamanALat Kerja BangkuRofi KurniawanBelum ada peringkat

- Kegunaan Gergaji BesiDokumen9 halamanKegunaan Gergaji BesiKhayla Nadzhiefa M100% (1)

- 3 Mei 2021 UTS PMKBBDokumen5 halaman3 Mei 2021 UTS PMKBBYosa AjiBelum ada peringkat

- Proses Kerja Bangku - Louis Eric Beavis - 202104510031Dokumen22 halamanProses Kerja Bangku - Louis Eric Beavis - 202104510031Yustinus GianniBelum ada peringkat

- Teori SingkatDokumen15 halamanTeori SingkatgebyarBelum ada peringkat

- Makalah Mesin BorDokumen21 halamanMakalah Mesin BorMuhammad Rafiqi100% (3)

- OPTIMASI PERKAKAS DIGENGGAMDokumen23 halamanOPTIMASI PERKAKAS DIGENGGAMIndriana Yuni AstutiBelum ada peringkat

- Produksi MesinDokumen45 halamanProduksi MesinSandiBelum ada peringkat

- Pemotongan Bahan BesiDokumen10 halamanPemotongan Bahan BesiYellow FlashBelum ada peringkat

- MASTER Mesin GerindaDokumen31 halamanMASTER Mesin GerindaAchmad Fadhlan YazidBelum ada peringkat

- Perapihan Dan Pengeboran Plat BesiDokumen11 halamanPerapihan Dan Pengeboran Plat BesiMAditaPutraBelum ada peringkat

- Alat Kerja BangkufgDokumen20 halamanAlat Kerja BangkufgRofi KurniawanBelum ada peringkat

- Laporan Kerja BangkuDokumen18 halamanLaporan Kerja BangkuSarah Swasti PBelum ada peringkat

- Teori Singkat Prosman Kelompok 40Dokumen23 halamanTeori Singkat Prosman Kelompok 40gebyarBelum ada peringkat

- ALAT MESIN BORDokumen11 halamanALAT MESIN BORArdaBelum ada peringkat

- Kerja BangkuDokumen13 halamanKerja BangkualgiBelum ada peringkat

- Laporan Praktikum Bengkel 2Dokumen21 halamanLaporan Praktikum Bengkel 2Yana MaulanaBelum ada peringkat

- Alat Potong Dan Ketam KayuDokumen24 halamanAlat Potong Dan Ketam KayuNavisatul MunawarahBelum ada peringkat

- Mesin Gerinda dan Jenis Batu GerindaDokumen5 halamanMesin Gerinda dan Jenis Batu GerindaTamyizul FirdausBelum ada peringkat

- Alfino Saputro 0820001123 Prak Mesin Perkakas 26 4Dokumen5 halamanAlfino Saputro 0820001123 Prak Mesin Perkakas 26 4Tamyizul FirdausBelum ada peringkat

- Kerja BangkuDokumen4 halamanKerja BangkuOtta Gaima SembiringBelum ada peringkat

- MESIN GERINDA FUNGSI DAN KARAKTERISTIKDokumen4 halamanMESIN GERINDA FUNGSI DAN KARAKTERISTIKafif bukhoriBelum ada peringkat

- Pengenalan Alat Kerja BangkuDokumen17 halamanPengenalan Alat Kerja BangkuZidan AssadullahBelum ada peringkat

- TestDokumen13 halamanTestbak pauBelum ada peringkat

- SOP Mesin Gergaji BesiDokumen6 halamanSOP Mesin Gergaji BesiAgus Noncry DwicahyoBelum ada peringkat

- Menggunakan Perkakas TanganDokumen11 halamanMenggunakan Perkakas TanganDe DenBelum ada peringkat

- Proses Kerja Bangku - Jeremiah Hebert Sutikno - 202104530012Dokumen19 halamanProses Kerja Bangku - Jeremiah Hebert Sutikno - 202104530012Jeremiah HebertBelum ada peringkat

- Bench DrillDokumen15 halamanBench DrillEhha JulzBelum ada peringkat

- Format Daftar Nilai Harian Kurtilas Kelas IDokumen131 halamanFormat Daftar Nilai Harian Kurtilas Kelas IPoetry UtamieBelum ada peringkat

- Soal Uas Tema VDokumen5 halamanSoal Uas Tema VPoetry UtamieBelum ada peringkat

- Buku Pedoman GuruDokumen45 halamanBuku Pedoman GuruPoetry UtamieBelum ada peringkat

- Silabus IpaDokumen48 halamanSilabus IpaPoetry UtamieBelum ada peringkat

- 6 - IpsDokumen4 halaman6 - IpsAdelia RafikaBelum ada peringkat

- SDMI IPADokumen30 halamanSDMI IPANuel SBelum ada peringkat

- Format Usul Pos TesDokumen3 halamanFormat Usul Pos TesPoetry UtamieBelum ada peringkat

- Tugas Dasar Teknik Mesin DanisDokumen21 halamanTugas Dasar Teknik Mesin DanisPoetry UtamieBelum ada peringkat

- 0044 POS UN Tahun 2018 Update 8 DesDokumen78 halaman0044 POS UN Tahun 2018 Update 8 Desiksan cahyanaBelum ada peringkat

- Uas 2 Kelas 6 IpsDokumen2 halamanUas 2 Kelas 6 IpsPoetry UtamieBelum ada peringkat

- Permendikbud Th. 2016 No. 022 Ttg. Standar Proses Dikdasmen Dan LampiranDokumen18 halamanPermendikbud Th. 2016 No. 022 Ttg. Standar Proses Dikdasmen Dan LampiranIsnaini Shaleh100% (2)

- 0044 POS UN Tahun 2018 Update 8 DesDokumen78 halaman0044 POS UN Tahun 2018 Update 8 Desiksan cahyanaBelum ada peringkat

- Form Sekolah Baru Ikut UjianDokumen1 halamanForm Sekolah Baru Ikut UjianPoetry UtamieBelum ada peringkat

- Permendiknas No 22 Tahun 2006 Standar Isi PDFDokumen175 halamanPermendiknas No 22 Tahun 2006 Standar Isi PDFHaudy RoisBelum ada peringkat

- Macam-Macam KalimatDokumen4 halamanMacam-Macam KalimatPoetry UtamieBelum ada peringkat

- Lomba Cerdas CermatDokumen6 halamanLomba Cerdas CermatPoetry UtamieBelum ada peringkat

- Luas Daerah Segitiga Siku Siku - SD 3 MegawonDokumen2 halamanLuas Daerah Segitiga Siku Siku - SD 3 Megawonsd3megaBelum ada peringkat

- Luas Daerah Segitiga Siku Siku - SD 3 MegawonDokumen2 halamanLuas Daerah Segitiga Siku Siku - SD 3 Megawonsd3megaBelum ada peringkat

- Mengkritisi Kajian TeoriDokumen2 halamanMengkritisi Kajian TeoriPoetry UtamieBelum ada peringkat

- Memilih Bahan AjarDokumen2 halamanMemilih Bahan AjarPoetry UtamieBelum ada peringkat

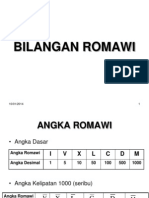

- Bilangan RomawiDokumen6 halamanBilangan RomawiPoetry UtamieBelum ada peringkat

- Rencana Pelaksanaan Pembelajaran 4 Dan 5Dokumen9 halamanRencana Pelaksanaan Pembelajaran 4 Dan 5Poetry UtamieBelum ada peringkat

- Silabus Pembelajaran RPP Mat Terbimbing 1Dokumen1 halamanSilabus Pembelajaran RPP Mat Terbimbing 1Poetry UtamieBelum ada peringkat

- Lomba Cerdas CermatDokumen6 halamanLomba Cerdas CermatPoetry UtamieBelum ada peringkat

- Luas Persegi (LKS02)Dokumen2 halamanLuas Persegi (LKS02)Poetry UtamieBelum ada peringkat