TPM

Diunggah oleh

Alex MauricioHak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

TPM

Diunggah oleh

Alex MauricioHak Cipta:

Format Tersedia

TOTAL PRODUCTIVE MAINTENANCE

El TPM

surgi en? con que objetivo?

(JIPM)

Just in Time o justo a tiempo

eliminar las prdidas en produccin

capacidad mxima productos de la calidad esperada, sin paradas no programadas. Esto supone:

Cero averas Cero tiempos muertos Cero defectos achacables a un mal estado de los equipos Sin prdidas de rendimiento o de capacidad productiva debidos al estos de los equipos

mantenimiento que aporta una productividad mxima o total.

Con que necesidad emergi?

Departamentos

Mantenimiento Operacin o Produccin

Se mejora algo?

Empresa con TPM

Participacin de todo el personal Creacin de una cultura corporativa Sistema de gestin de las plantas productivas Mantenimiento preventivo como medio bsico Sistemas de gestin

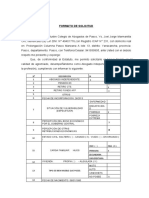

Mquina que no trabaja al 100% Perdidas

TPM identifica seis fuentes de prdidas

Fallos del equipo Puesta a punto y ajustes de las mquinas Marchas en vaco, esperas y detenciones menores Velocidad de operacin reducida Defectos en el proceso Prdidas de tiempo

El anlisis cuidadoso de estas causas de baja productividad Personal de produccin y el de mantenimiento

La implicacin del operador en las tareas de mantenimiento

Mantenimiento perfectamente integrado la produccin en

Siente el equipo de trabajo como algo propio

El nivel de operador Nivel de tcnico integrado.

Se necesitan mayores conocimientos.

Para intervenciones de mayor nivel

La implicacin del operador en tareas de mantenimiento Existe una diferencia fundamental entre la filosofa del

TPM y la del RCM:

(JIPM) desarroll un mtodo en siete pasos.

Los pasos para desarrollar es cambio de actitud son los siguientes:

Fase 1. Aseo inicial

Fase 2. Medidas para descubrir las causas de la suciedad, el polvo y las fallas

Fase 3. Preparacin de procedimientos de limpieza y lubricacin Fase 4. Inspecciones generales Fase 5. Inspecciones autnomas Fase 6. Orden y Armona en la distribucin Fase 7. Optimizacin y autonoma en la actividad

El tiempo necesario para completar el programa vara de 2 a 3 aos, y suele desarrollarse de la siguiente manera:

La Gerencia da a conocer a toda la empresa su decisin de poner en prctica TPM. Se realiza una campaa masiva de informacin y entrenamiento a todos los niveles de la empresa de tal manera que todo el mundo entienda claramente los conceptos de TPM.

Se crean organizaciones para promover TPM Se definen y emiten las polticas bsicas y las metas que se fijarn

al programa TPM.

Se define un plan maestro de desarrollo de TPM

Una vez terminada la etapa preparatoria anterior se da la partida oficial al programa TPM

Se inicia el anlisis y mejora de la efectividad de cada uno de los

equipos de la planta.

Se define el sistema y se forman grupos autnomos de mantenimiento que inician sus actividades inmediatamente despus de la partida oficial.

Se inicia el entrenamiento a operadores y mantenedores

Se implementa un sistema de mantenimiento programado en el departamento de mantenimiento.

Se crea el sistema de mejoramiento de los equipos de la planta

Se consolida por ltimo la implantacin total de TPM

Anda mungkin juga menyukai

- Proyecto Anual de Didáctica de La Lengua y La Literatura 2020Dokumen5 halamanProyecto Anual de Didáctica de La Lengua y La Literatura 2020Ivana AvalosBelum ada peringkat

- Resumen Analisis Sensorial - DiazDokumen2 halamanResumen Analisis Sensorial - DiazAbigail Diaz RaymundoBelum ada peringkat

- Manual de ScanerDokumen62 halamanManual de ScanerJorge Alberto Ospina MontezaBelum ada peringkat

- LumbociatalgiaDokumen2 halamanLumbociatalgiajhonx666xBelum ada peringkat

- Negociacion IntegradoraDokumen6 halamanNegociacion Integradoramaribel romanBelum ada peringkat

- S9 Multiáreas 2Dokumen14 halamanS9 Multiáreas 2Soto MoralesBelum ada peringkat

- Ficha de Identidad 2023Dokumen2 halamanFicha de Identidad 2023enrique esperilla espirillaBelum ada peringkat

- Evaluación N°1Dokumen5 halamanEvaluación N°1Paola CanaviriBelum ada peringkat

- Informe de Caminos IDokumen22 halamanInforme de Caminos IJuan Reymundo Carrasco PalominoBelum ada peringkat

- Tabla de ConversionesDokumen6 halamanTabla de ConversionesAbel ColungaBelum ada peringkat

- Medida de Radiación Tarea 3Dokumen25 halamanMedida de Radiación Tarea 3jeisson benavidesBelum ada peringkat

- RM-Sistemas de Numeracion y Criptoaritmetica PDFDokumen4 halamanRM-Sistemas de Numeracion y Criptoaritmetica PDFPriscyla AlvaradoBelum ada peringkat

- Apuntes Introduccion Al Ambiente WindowsDokumen9 halamanApuntes Introduccion Al Ambiente WindowsedoaricaBelum ada peringkat

- Anexo 1B. Argimon PJ. Estudios de CohortesDokumen10 halamanAnexo 1B. Argimon PJ. Estudios de CohortesJorge VargasBelum ada peringkat

- Formato de Solicitud CapDokumen2 halamanFormato de Solicitud CapJoel Jorge Marmanilla OreBelum ada peringkat

- Estructura Pat, PSP, PDC, Diagnostico 2023Dokumen25 halamanEstructura Pat, PSP, PDC, Diagnostico 2023Johnny Suxo JimenezBelum ada peringkat

- Losa Colaborante - Steel DeckDokumen10 halamanLosa Colaborante - Steel DeckIsandrea SpositoBelum ada peringkat

- Discontinuidades en El MRDokumen16 halamanDiscontinuidades en El MREmmanuel García MunguíaBelum ada peringkat

- Presentació T5 (Ampliado Fotos)Dokumen26 halamanPresentació T5 (Ampliado Fotos)clara100% (1)

- Presentación de Administración Integral de YacimientosDokumen17 halamanPresentación de Administración Integral de YacimientosAlliiziitha Kstiille100% (2)

- CV - OFICIAL - Keyla AlvaDokumen2 halamanCV - OFICIAL - Keyla AlvaAlva KeylaBelum ada peringkat

- Tec Uni 3Dokumen13 halamanTec Uni 3Cami Rubilar EspinozaBelum ada peringkat

- Ventajas y DesventajasDokumen2 halamanVentajas y DesventajasPerla Espino MarinBelum ada peringkat

- Formato Guía para Elaborar Un PIAR (Tomado de Una I E)Dokumen6 halamanFormato Guía para Elaborar Un PIAR (Tomado de Una I E)Degnnys paola Monroy hernandezBelum ada peringkat

- Unidad 06Dokumen3 halamanUnidad 06Luis Solar Verastegui0% (1)

- Simulador HumanoDokumen11 halamanSimulador Humanoapi-3815737100% (2)

- Productos SerfiDokumen19 halamanProductos SerfiDiego RoblesBelum ada peringkat

- Reso PerfilesDokumen304 halamanReso PerfilesJosé TrocheBelum ada peringkat

- Trabajo Final Cambio ClimaticoDokumen8 halamanTrabajo Final Cambio ClimaticoAndrea PedrazaBelum ada peringkat

- TP 6 Salud y Ad 4toDokumen6 halamanTP 6 Salud y Ad 4toMelody AizpitarteBelum ada peringkat