5B - Instalasi Mesin Pembangkit Panas

Diunggah oleh

febri_anggih0 penilaian0% menganggap dokumen ini bermanfaat (0 suara)

20 tayangan17 halamanJudul Asli

5B_Instalasi Mesin Pembangkit Panas

Hak Cipta

© © All Rights Reserved

Format Tersedia

PDF, TXT atau baca online dari Scribd

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

© All Rights Reserved

Format Tersedia

Unduh sebagai PDF, TXT atau baca online dari Scribd

0 penilaian0% menganggap dokumen ini bermanfaat (0 suara)

20 tayangan17 halaman5B - Instalasi Mesin Pembangkit Panas

Diunggah oleh

febri_anggihHak Cipta:

© All Rights Reserved

Format Tersedia

Unduh sebagai PDF, TXT atau baca online dari Scribd

Anda di halaman 1dari 17

Jenis-jenis Mesin Pembangkit

Pada dasarnya mesin pembangkit merupakan pengubah dari

energi suatu jenis menjadi menergi lainnya. Pengubahan dari

energi potensial air menjadi energi listrik diperoleh dengan

bantuan mesin pengubah energi berupa turbin air serta

generator listrik.

Ditinjau dari jenis energi yang dibangkitkan, maka mesin

pembangkit dibedakan menjadi :

Mesin uap torak, turbin uap, ketel uap;

Turbin air

Turbin Gas

Mesin jet, motorr roket

Mesin motor otto dan diesel

Bahan Bakar dan Panas

Panas adalah salah satu bentuk trnasformasi energi, misalnya

pengubahan energi listrik menjadi energi panas. Demikian juga

pengubahan energi bahan bakar kimia (minyak bakar, batu bara, kayu,

arang dll) menjadi energi listrik maupun energi panas. Selanjutnya

energi listrik dapat diubah menjadi energi lainnya .

Bahan bakar mempunyai titik nyala yang berbeda-beda diantaranya:

Jenis bahan bakar Titk nyala

bensine 38

Minyak tanah 180

Minyak diesel 260

Residue 340

Bahan bakar mempunyai kandungan unsur yang terdiri dari C, H, O, N dan S yang

kandungan tiap-tiap unsurnya berbeda baik kualitas maupun jenis bahan bakarnya (padat, cair

atau gas). Jumlah panas yang dihasilkan tiap satuan berat ataupun tiap satuan volume

dipengaruhi oleh kandungan dari unsur-unsur kimia yang dikandungnya.

Nilai kalor pembakaran dari bahan bakar adalah ( Rumus Dulong And Petit) :

HHV = 33950 C + 144.200 (H2 O2/8) + 9.400 S

LHV = HHV 2.400 (H2O + 9 H2) Kj/Kg

HHV = Nilai kalor Atas ; LHV = Nilai Kalor Bawah

C = komposisi karbon dalam bahan bakar

H = komposisi hidrogen dalam bahan bakar

O = komposisi oksigen dalam bahan bakar

S = komposisi sulfur dalam bahan bakar

Sebagai gambaran komposisi dari beberapa bahan bakar sebagai berikut :

No Jenis Bahan Bakar C (%) H (%) O (%) N (%) S (%) abu

1 Batu bara 83,14 4,58 4,56 1,02 0,75 5,86

2 Ampas tebu 45 6 45 - - 2

3 Kayu 48,9 5,8 40,3 0,04 - 0,3

4 Residue 84,6 10,9 2,9 2,9 1,6 -

Kalor Jenis adalah jumlah panas (1 Kcal ) yang dibutuhkan oleh massa air seberat 1 kg

untuk menaikkan suhunya 1 C atau 1 Kcal/ Kg C

Dengan menggunakan hukum kesetimbangan energi, maka energi panas yang

dibutuhkan dari pembakaran sejumlah bahan bakar dengan sejumlah benda yang

dipanaskan dapat di tulis sebagai :

Y (kg ) (Kcal/ kg C) delta T c = X (kg bb) L ( Kcal/kg bb) x efisiensi

sehingga nilai pembakaran bahan bakar dapat ditulis :

L = Y x delta T / X x efisiensi

Efisiensi = reddemen bomb calorimeter (alat untuk menguji nilai pembakaran dari

bahan bakar).

Sebagai perbandingan nilai pembakaran masing-masing bahar bakar :

minyak tanah : 10.000 Kcal/kg ;

batu bara : 5000 Kcal/kg.

Dari persamaan diatas maka kalau ruas kiri adalah kapasitas kalori yang diserap oleh

benda uji, dan ruas kanan adalah besarnya daya heater listrik yang dipakai untuk

memenaskan benda uji maka kalor jenis dapat ditulis sebagai :

Kj = 0,85 x ( X x efisiensi / B x delta T)

dengan : B : kapasitas aliran benda uji; X : tenaga heater; delat T : suhu yang dicapai

Kalor jenis dari beberapa bahan pangan

No Jenis Bahan Pangan Kalor Jenis (Kcal/kg C)

0 s/d 100 C < 0 C

1 Apel 0,9 0,45

2 Pisang 0,8 0,42

3 Anggur 0,9 0,46

4 Nanas 0,88 0,45

5 Semangka 0,94 0,48

6 Asparagus 9,94 0,48

7 Kol 0,94 0,47

8 Wortel 0,86 0,45

9 Jangung 0,8 0,43

Bahan Burner Pembakar

Batu bara dan bahan bakar cair memiliki komposisi S, H, dan O,

sehingga selain bisa menghasilkan energi panas, namun demikian

emisi gas buangnya berupa gas sulfat (H2SO4) atau asam sulfat

(H2SO2) akan mengakibatkan korosi pada mesin.

Gas ini bila memasuki udara dapat menjadi awan dan jatuh

menjadi hujan asam yang dapat merusak kesuburan tanah.

Gas SO2 juga dapat merusak mata maupun paru-paru.

Emisi gas buang lainnya yaitu berupa gas CO2 dan CO. Gas CO

terbentuk karena adanya pembakaran yang tidak sempurna.

Untuk bahan bakar padat bisa menggunakan perpaduan antara blower

(pensupply udara) dengan stoker, travelling gade conveyer, sprider

stocker, untuk bahan bakar cair dengan pneumatic conveyor

(karburator pada motor motor bensin), rotary burner, steam otomazing

burner.

Rotary burner, bahan bakar ditekan dengan menggunakan pompa

tekanan tinggi, disemprotkan dan melewati nozle-nozle dengan

diameter kecil, sehingga minyak bakar menjadi kabut. Pada outlet

yang sama disuply udara dari blower. Outlet dari burner diarahkan ke

lorong api.

Spray gas (udara dan bahan bakar) bakar menstimulasi peralatan (ketel

uap, heater dll ) dengan 3 kemungkinan : (a). Proses

perpindahan panas secara radiasi

(b). Secara konduksi

(c). Secara konveksi.

Unjuk Kerja Mesin Pembangkit

Daya optimal akan dicapai oleh mesin pembangkit pada keadaan

efisiensi yang optimal. Secara teori besarnya daya mesin pembangkit

merupakan kurva linear dengan bahan bakar yang dikonsumsi. Krugian

kerugian energi pada mesin pembangkit merpakan fungsi kuadrat dari

kecepatan putar porors mesin itu dan kurva efisiensi di gambarkan sebagai

hubungan antara kurva ideal dengan kurva kehilangan energi.

Hubungan antara konsumsi bahan bakar m kg/jam dengan kecepatan V

m/det, beban daya (kg) dan beban arus listrik terpakai I (ampere) dapat ditulis

sebagai :

L (Kcal/kg) x m (kg/jam) x efisiensi = 632 (Kcal/ HP. Jam) x Ne (HP)

sehingga konsumsi bahan bakar :

m = 632 x (Ne/efisiensi x L)

dimana : Ne = tenaga effektif mesin pembangkit

L = panas pembakaran bahan bakar

efisiensi = 0,15 s/d 0,80

m = konsumsi bahan bakar

632 = angka konversi

Contoh :

Rancang sebuah mesin penetas telur dengan kapasitas 1000 butir per tetasan

Perhitungan :

Dirancang ada 4 tingkatan rak dengan masing-masing tingkatan rak 250 butir telur

(ukuran 65 x 75 cm). Rak dibuat dari kawat nyamuk, lamanya penetasan efektif

selama 21 hari, suhu penetasan 38 C. bila berat 1 butir telur 60 gram maka berat

keseluruhan 1000 x 60 = 60 kg. kalor jenis telur 0,76 Kcal/kg C. untuk suhu 38 C atau

30 % dari suhu nyala api diperkirakan efisiensinya 3 %. Jika mesin penetas telur ini

menggunakan bahan bakar minyak maka kunsumsi minyak bakarnya :

m = (60 x 0,76 x 15 ) / (21 x 24 x 1000 x 0,03)

= 0,005 kg/jam = 5 gr/jam

seluruh minyak yang dihabiskan

0,005 kg/jam x 21 x 24 jam = 3 liter

Bila memakai heater/listrik, maka besarnya tenaga elemen :

X = ( 60 x 0,76 x 15) /(0,85 x 0,03 x 21 x 24) = 53,22 watt

Kendali Pembakaran

Maksud pengendalian pembakaran adalah mengatur secara otomatis nyala burner sesuai

dengan naik turunnya kebutuhan daya oleh pemakai dengan menggunakan sensor cahaya dari

nyala api sebagai umpan balik dari sistem kendalinya. Sehingga efisiensi pembakar meningkat

dan konsumsi bahan bakar menururn. Dengan menggunakan patokan bensin (premium) sebagai

bahan bakar , maka untuk mecapai pembakaran yang sempurna : 1 kg bahan bakar memerlukan

15 kg udara.

Banyak sedikitnya konsumsi bahan bakar dan udara akan mempengaruhi besar kecilnya

kapasitas gas buang, selain daya yang dibangkitkan. Untuk setia[ pembakaran 1 kg bahan bakar

akan dihasilkan gas emisi 3 kg CO, dan 1,44 kg H2O, total kandungan gas NO 16 kg gas asap.

Sehingga kasitas gas buang adalah :

m = 0,96 (Ne/ efisiensi) Kg /jam

dimana efisiensi menurun sesuai dengan semakin banyaknya jam kerja mesin ( sekitar 10.000 jam

kerja) dan dirumuskan sebagai :

efisiensi x (t) = efiensi x (O) x e pangkat lamda . e. t

lamda = koefisien penurunan kekuatan bahan mesin : 0,251

e = ekponensial: 2,718

t = jam kerja

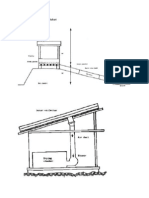

Perhitungan Pembangkit Panas

Untuk suatu proses pengeringan diperlukan 32.689 Kcal tiap siklus kerja ( tiap siklus kerja 135

menit). Bila efisiensi mesin pengering 52,8 % untuk mensupply panas pada mesin pengering

diperlukan mesin pembangkit panas dengan efisiensi total 15 %.

ditanyakan

a. pemilhan burner dan sistem pembuangan gas emisi dari sistem pembangkit panas

b. untuk mampu mendukungoperasi rutin dan pengisisn tangki cadangan bahan bakar diharapkan

sekali sebulan, tentukan kapasitas tangki cadangan bahan bakarnya

Jawab :

Kebutuhan Kalor = 32.680/1,25 x 632 = 41, 37 HP

a. Perhitngan burner

Kapasitas bahan bakar

m = 632 x (41,37/0,15 x 0,528 x 10.000) = 33 kg / jam

Kapasitas blower supply :

m udara = 15 x 33 = 495 kg/jam

kapasitas gas asap yang dikeluarkan dari mesin pembangkit :

495 + 33 = 528 kg /jam

Bila berat jenis gas asap 1 kg/ m

3

denga kecepatan tarikan gas secara alami sekitar 0,5 m/det

maka luasan cerobong asap minimal :

= (528)/ (0,5 x 3600) = 0,3 m

2

b . Bila satu bulan = 25 hari kerja dan tiap hari kerja = 24 jam , maka kapasistas tangki

penyimpanan bahan bakar adalah :

= 25 x 24 x 33 = 19.800 kg = 24.750 liter = 25 m kubik.

Perancanaan Power House

Persmaan-persamaan di atas ada yang mencerminkan kapasistas pompa dan

volume tangki penyimpan, ada yang mencerminkan kapasitas blower dan

penarik gas dari pembakaran. Bila di dalamnya bekerja para isnpektor dan

tukang-tukan , maka perlu adanya perancangan kebutuhan udara untuk

pernapasan tiap satu orang = 10.000 liter/hari, bila ditulis kesetraan hubungan

kebutuhan udara antara manusia dengan mesin pembangkit pembakaran :

1 HP = 10 orang

Kebutuhan luasan ruangan stndart untuk fasilitas perdagangan dan industri :

untuk industri ttidak mengolah sumber alam : 100 m

2

/ pekerja; industri yang

mengolah sumber alam : 25 m2/pekerja.

Sebagai gambaran kendala yang juga diperlukan sebagai pertimbangan

perencanaa luas power house adalah kegiatan dengan kesetaraan :

pembakaran sebatang rokok : 0,1 s/d 0,2 HP; kompor minyak : 10 HP; sedan : 15

sd 30 HP; jeep : 30 sd 55 HP; station wagon : 50 sd 100; bus : 150 sd 215 HP ;

dump truk : 350 HP

Perhitungan Power House

Contoh

Mesin pembangkit panas jenis pembakaran dengan kemampuan daya yang bisa dikembangkan : 50

HP yang dioperasikan seorang mekanik dan seorang pembantu, berapakah luasan pembangkit

tenaga.

Jawab

Kebutuhan udara untuk mesin pembakar

= 50. 10 . 10.000 liter/hari = 5 000 m

3

/ hari

kebutuhan udara untuk operator mesin dengan pembantunya = 20.000 liter/hari

Ruang mesin biasanya terdiri dari 3 mesin pembangkitdengan daya yang sama maka kebutuhan

udaranya adalah :

= 1,67 juta + 20.000 = 1.690.000 liter/hari

= 19,5 liter /detik

Jadi kebutuhan ruang pembangkit tenaga diperlukan :

- ventilator/blower pengisi udara ke dalam ruangan dengan kapasitas : 2. 19,5 =39 liter/detik

-ventilator/blower penarik udara suhu panas 50 C dari dalam ruangan mesin ke luar : (39 + 0,0047)

(0,02. 50 + 1) = 78,25 liter/detik

Bila tidak menggunakan blower pengisi maupun penarik dari dan ke dalam riang pembangkit, maka

kebutuhan volume ruang mesin pembangkit paling sedikit adalah 4079 m3 atau 4232 m3 dengan

ukuran 23 x 23 x 8 m

Terima kasih

bersedia belajar sendiri

Anda mungkin juga menyukai

- BiodieselDokumen6 halamanBiodieselfebri_anggihBelum ada peringkat

- PeramalanDokumen21 halamanPeramalanMbah MamatBelum ada peringkat

- Perancangan Dan Pembuatan Mesin Oven Putar Otomatis (Bagian Perpindahan Panas)Dokumen109 halamanPerancangan Dan Pembuatan Mesin Oven Putar Otomatis (Bagian Perpindahan Panas)Luthfi Hilman F100% (1)

- Proses Pembuatan Biodiesel Minyak Jelantah PDFDokumen6 halamanProses Pembuatan Biodiesel Minyak Jelantah PDFrezkinugrohoBelum ada peringkat

- Proposal RoketDokumen32 halamanProposal Roketfebri_anggihBelum ada peringkat

- RPP Pertemuan 4Dokumen7 halamanRPP Pertemuan 4febri_anggihBelum ada peringkat

- Trasformasi AsaDokumen4 halamanTrasformasi Asafebri_anggihBelum ada peringkat

- 2 MengukurDokumen66 halaman2 Mengukurfebri_anggihBelum ada peringkat

- Sistem Pengawetan PanganDokumen12 halamanSistem Pengawetan Panganfebri_anggihBelum ada peringkat

- 2B - Pengeringan Dan Evaporasi PDFDokumen53 halaman2B - Pengeringan Dan Evaporasi PDFAhmad Amril NurmanBelum ada peringkat

- 5 - Alat PengeringDokumen28 halaman5 - Alat Pengeringfebri_anggihBelum ada peringkat

- Trasformasi AsaDokumen4 halamanTrasformasi Asafebri_anggihBelum ada peringkat