Toyota Production System

Diunggah oleh

Khoirun Nisa'ul AfifahHak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Toyota Production System

Diunggah oleh

Khoirun Nisa'ul AfifahHak Cipta:

Format Tersedia

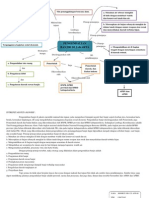

Toyota Production System merupakan suatu filosofi yang digunakan Toyota untuk

mengatur perhitungan bahan baku yang digunakan. TPS sering juga dikenal dengan "Lean

Manufacturing" yang didalamnya ada "Continuous improvement" yang dilakukan dengan

cara mengeliminasi atau mengurangi "waste"/pemborosan disemua aspek yang berkaitan

dengan aliran product/part dari supplier sampai ketangan customer, sehingga didapatkan

metode yang paling efisien. Toyota Production System memiliki tujuan utama yaitu

menghilangkan overburden (muri), produksi yang lancar (mura) dan menghilangkan waste

(muda). Ada 7 muda yang ditargetkan oleh TPS yaitu over-production, motion (operator atau

mesin), waiting (operator atau mesin), transportasi, proses itu sendiri, inventory (raw

material), correction (rework dan scrap). Dengan menerapkan Toyota Production System ini,

selain dapat mengurangi banyak leadtime dan biaya, Toyota juga dapat meningkatkan

kualitas.

Highest Quality merupakan salah satu goal dari Toyota Production System, karena

sebagai perusahaan yang memproduksi barang dalam jumlah besar Toyota lebih

mengedepankan kualitas yang dimiliki. Jidoka sebagai salah satu pilar TPS (Toyota

Production System), didukung oleh dua kegiatan utama yaitu Build In Quality In Process dan

Penyederhanaan Man Power. Bulid In Quality In Process tujuannya adalah agar suatu line

produksi hanya menerima barang berkualitas dari proses sebelumnya, hanya membuat barang

yang berkualitas, dan hanya mengirim barang berkualitas ke proses berikutnya. Bentuk

komunikasi jidoka dapat berupa lampu, audio, text secara elektrik dan bentuk display lainnya.

Dengan jalan ini, Jidoka akan menghindari defect part terkirim ke proses berikutnya.

Sebagai hasil akhirnya, ketika barang defect bisa dicegah, inspector kualitas jadi tidak

diperlukan, ini merupakan hal yang significant untuk penghematan operator dan

meningkatkan produktivitas. Bulid In Quality In Process juga didukung oleh poka yoke dan

andon. Dalam proses produksi setiap arena memiliki beberapa pos baik untuk pemasangan

maupun pengecekan atau pemeriksaan. Tiap pos hanya membutuhkan waktu 2,4 menit. Mulai

proses welding, painting, dan assembly, termasuk final inspection. Jenis inspection yand

digunakan oleh Toyota yaitu total inspection, karena dalam produksi ini spesifikasi yang

tinggi sangat berpengaruh pada daya beli dan kepercayaan konsumen. Secara keseluruhan

tolerance dan specification yang digunakan dalam Toyota tidak terlepas dari tujuannya TPS

yaitu Kaizen (Continous Improvement), Sasaran akhir kaizen adalah tercapainya Kualitas,

Biaya, Distribusi (Quality, Cost, Delivery QCD), sehingga pada prakteknya kaizen

menempatkan kualitas pada prioritas tertinggi. Kaizen mengajarkan bahwa perusahaan tidak

akan mampu bersaing jika kualitas produk dan pelayanannya tidak memadai, sehingga

komitmen manajemen terhadap kualitas sangat dijunjung tinggi. Kualitas yang dimaksud

dalam QCD bukan sekedar kualitas produk melainkan termasuk kualitas proses yang

ditempuh dalam menghasilkan produknya.

Plan Layout yang digunakan oleh Toyota adalah Product Layout karena dalam proses

JIT (Just in Time) yang diterapkan oleh Toyota, maka diperlukanlah lead time produksi yang

tidak banyak memakan waktu. Pada product layout barang bergerak sesuai dengan urutan

proses. Kerancuan berkurang, seperti kapan dan kemana produk yang sudah selesai harus

dikirim. Proses dikaitkan lebih dekat dan terpadu, sehingga penyusutan jarak lintasan barang

dalam proses produksi menjadi lebih ramping. Setidaknya delapan pemborosan yang telah

ditemukan oleh perusahaan Toyota, seperti: pengangkutan yang tidak perlu, penumpukan

barang dalam proses, penanganan barang berganda, dan lead time produksi yang sangat

panjang dapat diatasi dengan Plan Layout berupa Product Layout.

5S atau juga sering disebut dalam bahasa Indonesia 5R, disosialisasikan secara masif

oleh perusahaan manufacturing Toyota. 5R/5S adalah prasyarat utama dan dasar untuk

mengimplementasikan sistem produksi toyota (Toyota Production System). 5S adalah suatu

metode penataan dan pemeliharaan wilayah kerja secara intensif yang berasal dari Jepang

yang digunakan oleh manajemen dalam usaha memelihara ketertiban, efisiensi, dan disiplin

di lokasi kerja sekaligus meningkatan kinerja perusahaan secara menyeluruh. Penerapan 5S

umumnya diberlakukan bersamaan dengan atau sebelum penerapan kaizen, agar pencapaian

keberhasilan kaizen dapat lebih cepat. Selain itu, penyusunan stasiun kerja (workstations)

diusahakan saling berhadapan atau membentuk huruf U; U-LAYOUT, hal ini bertujuan agar

tata letak menjadi kompak (padat) dan saling berdekatan sehingga memudahkan pekerja

untuk saling berinteraksi dan memudahkan rotasi pekerjaan. Kemudian untuk mendesign

tempat yang ergonomic bagi pekerjanya, Toyota melakukan motion study. Sehingga

workstation yang ergonomic tersebut bisa membuat nyaman pekerjanya dan meningkatkan

produktivitas perusahaan.

Anda mungkin juga menyukai

- Isi MakalahDokumen30 halamanIsi MakalahKhoirun Nisa'ul AfifahBelum ada peringkat

- Tugas StatprobDokumen2 halamanTugas StatprobKhoirun Nisa'ul AfifahBelum ada peringkat

- FisdasDokumen3 halamanFisdasKhoirun Nisa'ul AfifahBelum ada peringkat

- Pembuatan VelgDokumen16 halamanPembuatan VelgKhoirun Nisa'ul AfifahBelum ada peringkat

- Presentasi Bab III Agama Islam Budaya Seni Filsafat Dan IptekDokumen12 halamanPresentasi Bab III Agama Islam Budaya Seni Filsafat Dan IptekKhoirun Nisa'ul AfifahBelum ada peringkat

- 03 LTM CL1 Khoirun Nisa'Ul AfifahDokumen1 halaman03 LTM CL1 Khoirun Nisa'Ul AfifahKhoirun Nisa'ul AfifahBelum ada peringkat

- Tugas Besar Menggambar Teknik 2014Dokumen6 halamanTugas Besar Menggambar Teknik 2014Khoirun Nisa'ul AfifahBelum ada peringkat

- LTM Pbl1 Hg03 Khoirun Nisa Ul AfifahDokumen2 halamanLTM Pbl1 Hg03 Khoirun Nisa Ul AfifahKhoirun Nisa'ul AfifahBelum ada peringkat

- Gedung ParkiranDokumen114 halamanGedung ParkiranKhoirun Nisa'ul AfifahBelum ada peringkat

- LTM Pbl1 Hg03 Khoirun Nisa Ul AfifahDokumen2 halamanLTM Pbl1 Hg03 Khoirun Nisa Ul AfifahKhoirun Nisa'ul AfifahBelum ada peringkat

- Ekonomi Skala PIEDokumen1 halamanEkonomi Skala PIEKhoirun Nisa'ul AfifahBelum ada peringkat

- LTM Pbl1 Hg03 Khoirun Nisa Ul AfifahDokumen2 halamanLTM Pbl1 Hg03 Khoirun Nisa Ul AfifahKhoirun Nisa'ul AfifahBelum ada peringkat

- 03 Bab 21Dokumen28 halaman03 Bab 21Khoirun Nisa'ul AfifahBelum ada peringkat

- 03 LTM PETAKONSEP Khoirun Nisa Ul AfifahDokumen1 halaman03 LTM PETAKONSEP Khoirun Nisa Ul AfifahKhoirun Nisa'ul AfifahBelum ada peringkat

- 4 Dasar-Dasar Teknik Dan Pengelolaan Air LimbahDokumen36 halaman4 Dasar-Dasar Teknik Dan Pengelolaan Air LimbahPrihananto Setyo AdiBelum ada peringkat

- Makalah Filsafat Ilmu - Hubungan Antara Ilmu Yang Satu Dengan Ilmu Yang LainDokumen28 halamanMakalah Filsafat Ilmu - Hubungan Antara Ilmu Yang Satu Dengan Ilmu Yang LainKhoirun Nisa'ul Afifah100% (1)