Referensi Tugas (Laporan - Cor ITS)

Diunggah oleh

Firstio Noveldo AnandaJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Referensi Tugas (Laporan - Cor ITS)

Diunggah oleh

Firstio Noveldo AnandaHak Cipta:

Format Tersedia

Praktikum Teknik Cor

Bidang Studi Mettalurgi

1

Abstrak

Pengecoran merupakan salah satu proses pembuatan produk yang paling

tua. Cara mengecor sendiri sudah ditemukan dari jaman dahulu dan masih

banyak digunakan hingga sekarang. Proses pengecoran sendiri sangat mudah

yaitu dengan menuangkan logam cair kedalam sebuah cetakan kemudian

ditunggu hingga mengeras kemudian dikeluarkan dari cetakan. Hasil dari proses

pengecoran ditentukan dari cara merancang pola, cetakan, serta proses

pembuatan gatting system. Proses ini merupakan dasar dari pengecoran yang

akan di lakukan pada praktikum kali ini.

Prosedur pengecoran yang akan dipakai pada praktikum ini adalah Sand

Casting. Pola yang akan digunakan sudah ditentukan oleh Dosen pembimbing.

Sand casting sendiri diawali dengan merancang pola yang akan digunakan sesuai

dengan bentuk yang diinginkan, kemudian dilanjutkan dengan proses

pembuatan cetakan pasir, membuat gatting system. Setelah cetakan siap

digunakan proses dilanjutkan dengan menuangkan logam cair, dan setelah

logam membeku dilanjutkan dengan proses membongkar cetakan dan

melakukan inspeksi atau pengamatan.

Dari Praktikum ini didaptkan kesimpulan bahwa proses sand casting

memerlukan perencanaan yang baik dalam membuat pola dan cetakan agar

dapat menghasilkan sebuah produk sesuai dengan yang diinginkan. Jika terjadi

kesalahan dalam merancang pola dan membuat cetakan maka akan terjadi

cacat produk seperti porositas, inklusi, penyusutan, erosi, sirip yang akan

merugikan.

Praktikum Teknik Cor

Bidang Studi Mettalurgi

2

BAB I

PENDAHULUAN

I. 1. Latar Belakang

Banyak sekali benda di sekitar kita yang merupakan hasil dari proses

pengecoran. Sebut saja kunci Inggris, blok mesin kendaraan bermotor, roda gigi,

hingga alat-alat dapur seperti sendok maupun garpu.

Pada masa yang akan datang tidak menutup kemungkinan terdapat

pengembangan-pengembangan dari proses pengecoran konvensional yang

banyak diaplikasikan saat ini. Dan tidak menutup kemungkinan akan ditemui

permasalahan-permasalahan yang lebih kompleks yang timbul sebagai akibat

perkembangan teknik pengecoran logam itu sendiri.

Problem yang utama dalam teknik pengecoran logam banyak terkait pada

perencanaan sistem riser, sistem saluran tuang, kecepatan dan temperatur

penuangan, temperatur melting dan berat jenis logam yang akan dicor. Hal ini

mengingatkan bahwa pembekuan logam cair akan melepaskan gas-gas yang

semula terkandung didalamnya sehingga diperlukan jalan bagi gas - gas tersebut

untuk keluar, khususnya untuk cetakan pasir. Disamping itu ukuran butir pasir,

jenis bahan pengikat serta bahan cetakan serta komposisi cetakan pasir akan

menentukan kualitas hasil pengecoran logam.

Oleh sebab itu, untuk mengaplikasikan teori-teori dasar tentang

pengecoran logam, maka dilakukan pengecoran logam sebuah benda sederhana

berbentuk silinder yang terbuat dari aluminium dengan metode pengecoran

sand casting.

Praktikum Teknik Cor

Bidang Studi Mettalurgi

3

I. 2. Permasalahan

Adapun permasalahan pelaksanaan pengecoran aluminium ini adalah

yaitu:

1. Bentuk pola akan mempengaruhi hasil dari cetakan yang akan digunakan

2. Bagaimana sistem saluran yang baik untuk menghasilkan benda hasil

coran yang baik.

I. 3. Tujuan

Adapun tujuan dari Praktikum Lab Keahlian Teknik Cor yang dilakukan

adalah:

1. Mengaplikasikan teori teknik cor ke dalam kondisi riil.

2. Mengetahui kendala - kendala yang timbul dalam proses pengecoran

logam, dalam hal ini adalah logam aluminium.

3. Menganalisa benda hasil coran, meliputi pemeriksaan visual dari hasil

coran tanpa menganalisa sifat - sifat mekanik.

I. 4. Batasan Masalah

Agar pembahasan tentang pengecoran yang dilakukan ini tidak melebar,

maka diberikan batasan masalah sebagai berikut:

1. Properti aluminium cair yang digunakan dalam praktikum dianggap

standar seperti alluminium yang digunakan di pasaran.

2. Pasir cetak yang digunakan dianggap sama, baik bahan, kadar air,

maupun kepadatannya.

Praktikum Teknik Cor

Bidang Studi Mettalurgi

4

BAB II

DASAR TEORI

II. 1. Sifat Logam Cair

Logam cair akan selalu mencair seluruhnya pada temperatur tinggi.

Sedangkan pada temperatur yang rendah akan membentuk inti - inti kristal yang

terus tumbuh seiring penurunan temperatur hingga mencapai temperatur

solidus dimana seluruh logam cair sudah menjadi padat seluruhnya. Logam cair

mempunyai berat jenis yang lebih besar daripada air sehingga aliran logam cair

mempunyai kelembaman dan gaya tumbuk yang lebih besar. Selain itu logam

cair tidak menyebabkan dinding menjadi basah, oleh karena itu kalau logam cair

mengalir di atas permukaan cetakan pasir, ia tidak meresap ke dalam pasir,

asalkan jarak antar partikel partikel pasir cukup kecil.

Pada proses pengecoran, aliran logam cair terutama dipengaruhi oleh

kekentalan logam cair dan kekasaran permukaan cetakan. Pada temperatur yang

lebih tinggi kekentalan akan lebih rendah, sehingga aliran menjadi lebih cepat

dan tentunya gaya tumbuk yang dihasilkan juga lebih besar.

Tabel 2.1 Koefisien Permukaan dan Tegangan Permukaan.( 1 )

Bahan

Titik

Cair

(

o

C)

Berat

jenis

(g/cm

3

)

Koefisien

Kekentalan

(gr/cm.dtk)

Koefisien

Kekentalan

Kinematik

(cm

2

/dtk)

Tegangan

Permukaa

n

(dyne/cm)

Tegangan

Permukaan

Berat jenis

(cm

3

/dtk

2

)

Air 0

0.9982

(20C)

0.010046

(20C)

0.010064

72

(20C)

72

Air raksa -38.9

13.56

(20)

0.01547

(20)

0.00114

465

(20)

34.5

Tin 232

5.52

(332)

0.01100

(250)

0.00199

540

(247)

97.8

Timbal 327

10.55

(440)

0.01650

(400)

0.00508

450

(330)

42.6

Praktikum Teknik Cor

Bidang Studi Mettalurgi

5

Seng 420

6.21

(410)

0.03160

(420)

0.00234

750

(500)

120

Aluminium 660

2.35

(760)

0.0055

(760)

0.00560

520

(750)

220

Tembaga 1,083

7.84

(1200)

0.0310

(1200)

0.00395

581

(1200)

74

Besi 1,537

7.13

(1600)

0.000

(1600)

0.00560

970

(1600)

136

Besi cor 1,170

6.9

(1300)

0.016

(1300)

0.0023

1150

(1300)

167

Bila logam didinginkan sehingga terbentuk inti - inti kristal, maka kekentalan

bertambah dengan cepat. Oleh karena itu kekentalan yang tinggi akan

menyebabkan logam sukar mengalir atau kehilangan sifat mampu alirnya.

Fluiditas logam tertinggi diperoleh ketika logam dipanaskan hingga diatas

temperatur liquidus, maka logam cair akan mengisi cetakan dengan baik.

Koefisien kekentalan beberapa jenis logam ditunjukkan pada tabel 2.1.

II. 2. Bentuk dan Ukuran dari Coran.

Dalam pengecoran bentuk dan ukuran sembarang dapat diizinkan, tetapi

pada beberapa produk dengan bentuk rumit, dimensi dan geometri coran

merupakan faktor yang harus diperhatikan. Dalam pengecoran dapat juga dibuat

benda kerja dalam jumlah massal dengan menggunakan metode pola tetap,

biasanya terbuat dari logam sedangkan bentuk yang rumit dapat digunakan lilin

sebagai bahan pola.

Pembuatan pola yang baik harus memenuhi syarat-syarat berikut :

1. Diusahakan pola yang dibuat dalam bentuk yang sederhana dan mudah

dibuat.

2. Diusahakan bentuk pola mudah dibelah sehingga dapat dibuat cetakan

dengan kup dan drag terpisah.

Praktikum Teknik Cor

Bidang Studi Mettalurgi

6

Bentuk dan ukuran dari coran sebaiknya memenuhi standar yang telah

ditetapkan sebagai berikut :

1. Tebal Minimum

Ukuran coran harus ditentukan sedemikian sehingga coran mudah dibuat.

Ukuran dinding yang sangat tipis menyebabkan cacat salah alir dan coran

tidak baik, maka tebal minimum harus dipilih sesuai dengan bahannya.

Tabel 2.2 Ketebalan Dinding Minimum dari Pengecoran Pasir. ( 1 )

Bahan Ukuran coran ( mm )

Massa coran

(gr)

Kurang

dari

200

200 -

400

400 -

800

800 -

1250

1250 -

2000

2000 -

3200

Besi cor

kelabu

3 3 5 8 8 10

Besi cor mutu

tinggi

4-5 5-6 6-8 8-10 10-12 12-16

Besi cor

bergrafit bulat

5-6 6-8 8-10 10-12 12-16 16-20

Baja cor 5 6 8 10 12 16

Baja tahan

karat

8 10 12 16 20 25

Brons &

kuningan

2 2.5 3 4 5 6

Kuningan

tegangan

tinggi

3 4 5 6 8 10

Paduan

aluminium

2-3 2.5-4 3-5 4-6 5-8 6-10

2. Perubahan Tebal.

Perbedaan tebal dinding coran diusahakan sekecil mungkin. Namun bila

bentuk coran harus memiliki ketebalan cukup besar, maka disankan agar

dibentuk tirus.

Praktikum Teknik Cor

Bidang Studi Mettalurgi

7

3. Lubang Berinti

Lubang berinti dari suatu coran harus memperhatikan bentuk, ukuran dan

panjangnya. Untuk lubang yang sempit dan panjang, inti akan terpanaskan

lanjut dan terjadi fusi, maka gas dari pasir akan membentuk rongga - rongga

udara. Oleh karena itu lubang berinti sebaiknya tidak terlalu panjang dan

sempit.

Tabel 2.3 Ukuran standar yang dianjurkan untuk lubang berinti. ( 1 )

Macam

Lubang

Inti

Coran Besi

Kelabu

Coran

Baja

Panjang

(1)

3 /

) 10 (min

T d or

mm imum t d

2 /

) 20 (min . 2

T d or

mm imum t d

d 3 1

(2)

3 /

) 10 (min

T d or

mm imum t d

2 /

) 20 (min 2

T d or

mm imum t d

d 2 1

(3)

) 10 (min 2 / mm imum T d

) 20 (min mm imum T d

1 = T

(4)

) 10 (min 2 / mm imum T d

) 20 (min mm imum T d

d 2 1

l

l

l

d

T

T

T

d t

( 1 ) ( 2 )

( 3 ) ( 4 )

Praktikum Teknik Cor

Bidang Studi Mettalurgi

8

4. Penentuan Tambahan Penyusutan.

Logam cair menyusut pada waktu pembekuan dan pendinginan, maka perlu

disediakan toleransi untuk mengantisipasinya sehingga diperoleh benda kerja

coran dengan dimensi dan geometri tetap. Tambahan ukuran penyusutan ini

dapat dilihat pada Tabel 2.4.

Tabel 2.4 Tambahan penyusutan yang disarankan ( 1 )

Tambahan

Penyusutan

Bahan

8/1000 Besi cor, baja cor tipis

9/1000 Besi cor, baja cor tipis yang banyak menyusul

10/1000 Sama dengan atas dan aluminium

12/1000 Paduan aluminum, Brons, baja cor (tebal 5-7 mm)

14/1000 Kuningan kekuatan tinggi, baja cor

16/1000 Baja cor (tebal lebih dari 10 mm)

20/1000 Coran baja yang besar

25/1000 Coran baja besar dan tebal

5. Penentuan penambahan untuk proses permesinan dimana diperlukan

penyelesaian akhir dengan mesin setelah pengecoran, harus dibuat dengan

kelebihan ukuran seperlunya. Pengerjaan ini biasa berupa pembubutan,

penggerindaan, boring dan lain lain.

II. 3. Pola Cetakan

Pola sangat diperlukan dalam pengecoran, dapat digolongkan menjadi

pola logam maupun dan pola kayu (termasuk pola plastik). Pola logam

dipergunakan agar dapat menjaga ketelitian ukuran benda coran terutama dalam

masa produksi sehingga pola bisa lebih lama dan produktivitas produksi lebih

tinggi.

Praktikum Teknik Cor

Bidang Studi Mettalurgi

9

Hal pertama yang harus dilakukan pada pembuatan pola adalah

mengubah gambar perencanaan menjadi gambar untuk pengecoran. Dalam hal

ini dipertimbangkan bagaimana membuat coran yang baik, bagaimana

menurunkan biaya pembuatan cetakan, bagaimana membuat pola yang mudah,

bagaimana menstabilkan inti inti, dan bagaimana cara mempermudah

pembongkaran cetakan, kemudian menetapkan arah kup dan drag, posisi

permukaan pisah, bagian yang dibuat oleh cetakan utama dan bagian yang

dibuat oleh inti. Selanjutnya menetapkan tambahan penyusutan, tambahan

untuk penyelesaian dengan mesin, kemiringan pola, dan seterusnya; dan dibuat

gambar untuk pengecoran yang kemudian diserahkan pada pembuat pola.

II. 4. Gating System yang Vertikal

Sebenarnya banyak sekali model dari gating system dari yang seharusnya

salah satunya penuangan dengan posisi vertikal. Biasanya gating system jenis ini

digunakan untuk step gating dan bottom gating.

II. 4. 1. Step Gating

Step gating system didesain untuk membuat aliran yang uniform, tanpa

adanya aliran turbulensi dari aliran yang masuk kedalam rongga cetak. Prinsip

dari aliran fluida yang telah dibahas sebelumnya dapat diterapkan disini seperti

pada horizontal gating, dan akan digunakan pada desain vertical gating system

yang optimum.

Berdasarkan hukum aliran fluida, kecepatan aliran logam cair dalam sprue

secara aktual menyebabkan adanya aliran balik (back flow). Oleh karena itu

harus direncanakan sprue dengan luas penampang yang disesuaikan dengan

dimensi benda cor dan waktu penuangan. Berdasarkan bentuknya, sprue

dibedakan menjadi dua jenis yaitu straight sprue dan tapered sprue. Taper sprue

memiliki bentuk rumit tetapi efektif untuk meminimalkan turbulensi aliran logam

sebaliknya straight sprue mudah dibuat tetapi menyebabkan turbulensi aliran

Praktikum Teknik Cor

Bidang Studi Mettalurgi

10

semakin besar. Pemilihan bentuk sprue disesuaikan dengan ketersediaan

perkakas dan biaya. Bila dipilih bentuk straight sprue, maka dibuat sprue base

untuk meminimalkan turbulensi.

II. 4. 2. Bottom Gating

Tipe lain dari vertical gating seperti yang diketahui adalah bottom gating,

dimana logam cair masuk kedalam rongga cetak dari bawah. Desain dari bottom

gating ini, biasanya digunakan untuk besi tuang untuk mengurangi mold and core

erossion.

Desain dari bottom gate menghubungkan runner dengan bagian bawah

dari rongga cetak sehingga dapat mereduksi turbulensi.

Gambar 2.1 Contoh gating system

Praktikum Teknik Cor

Bidang Studi Mettalurgi

11

II. 5. Rencana Pengecoran

II. 5. 1. Sistem saluran

Sistem saluran adalah jalan masuk bagi logam cair yang dituangkan ke

dalam rongga cetakan.

Bagian - bagian dari sistem saluran antara lain:

1. Cawang Tuang (Pouring Basin)

Cawang tuang merupakan bagian yang menerima cairan logam langsung dari

ladel. Biasanya berbentuk corong atau cawan dengan saluran turun

dibawahnya. Cawan tuang harus mempunyai konstruksi seperti corong,

sehingga kotoran yang terbawa pada logam cair akan tertahan. Selain itu,

cawan tuang tidak boleh terlalu dangkal sebab dapat menimbulkan pusaran

sehingga timbul terak.

2. Saluran Turun (Sprue)

Adalah saluran masuk pertama bagi logam cair. Saluran turun dibuat tegak

lurus dengan irisan berupa lingkaran. Irisan dapat berbentuk simetris atau

tirus kebawah.

3. Pengalir (Runner)

Adalah saluran yang membawa logam cair dari saluran turun kebagain -

bagian dari cetakan. Pengalir biasanya mempunyai irisan seperti trapesium

atau setengah lingkaran sebab irisan yang demikian mudah dibuat pada

permukaan pemisah (parting line).

4. Saluran Masuk (Ingate)

Adalah saluran untuk mengisikan logam cair dari saluran pengalir kedalam

rongga cetakan. Saluran ini dibuat dengan irisan yang lebih kecil daripada

irisan pengalir agar dapat mencegah kotoran masuk kedalam rongga cetakan.

Saluran ini dapat terdiri dari satu atau lebih saluran masuk dalam sistem

saluran yang direncanakan.

Praktikum Teknik Cor

Bidang Studi Mettalurgi

12

II. 5. 2. Saluran Penambah (Riser)

Fungsi dari saluran penambah (Riser) adalah sebagai penampung logam

cair yang akan menambah logam cair untuk mengimbangi penyusutan dalam

proses pembekuan logam dari coran, sehingga logam cair dalam riser harus

membeku lebih lambat dari logam coran.

II. 5. 3. Perencanaan Pasir Cetak.

Untuk bisa menghasilkan suatu cetakan yang kuat dan kokoh, pasir cetak

memerlukan sifat persyaratan sebagai berikut :

1. Mempunyai sifat mampu bentuk sehingga mudah dalam pembuatan cetakan

dengan kekuatan yang lebih baik.

2. Permeabilitas yang baik. Hasil coran akan mengalami cacat atau kropos

apabila gas - gas yang terdapat dalam rongga cetak, tidak dapat keluar pada

saat pembekuan logam cair berlangsung. Sehingga untuk menghindari gas -

gas tersebut harus dapat disalurkan melalui rongga - rongga diantara butiran

pasir dan keluar dari cetakan dengan bebas.

3. Distribusi besar butiran yang sesuai. Permukaan hasil coran menjadi lebih

halus kalau cetakan dibuat dari butiran pasir yang lebih halus, akan tetapi bila

butiran halus, permeabilitas dari cetakan menjadi turun yang mengakibatkan

gas dalam rongga cetakan terhambat keluar dan menimbulkan cacat atau

keropos.

4. Tahan terhadap temperatur logam yang dituang. Butir pasir bersentuhan

dengan logam yang dituang sehingga dapat menimbukan reaksi kimia dan

fisika karena logam cair mempunyai temperatur yang tinggi.

5. Komposisi yang cocok. Komposisi campuran antara pasir cor dengan

beberapa penambahan atau aditive harus sesuai, agar mendapatkan cetakan

yang bagus.

6. Mampu dipakai secara berulang - ulang sehingga memenuhi syarat ekonomis.

7. Harga pasir yang murah. Agar pasir cetakan yang digunakan cukup kuat perlu

ditambahkan bahan - bahan pengikat lain seperti halnya bentonit dan air,

Praktikum Teknik Cor

Bidang Studi Mettalurgi

13

sehingga butiran-butiran pasir melekat dengan baik. Kadang kadang dalam

pasir cetakan juga ditambahkan bubuk arang, tepung, jelaga kokas agar

permukan coran menjadi lebih halus, pembongkarannya lebih mudah dan

mencegah permukaan kasar. Namun harus tetap diperhatikan seberapa

besar jumlah yang sesuai harus diberikan agar tidak terjadi cacat pada cor

coran.

II. 5. 4. Pembuatan Inti

Inti adalah suatu bentuk dari pasir yang dipasang pada rongga cetakan

untuk mencegah pengisian logam yang seharusnya berbentuk lubang atau

rongga dalam suatu coran.

Hal hal yang perlu diperhatikan pada pembuatan inti :

1. Padatan pasir inti kedalam cetakan inti secara merata.

2. Ukuran, kedudukan pasir inti serta diameter dan tempat lubang angin harus

diperhatikan. Perlakuan terhadap inti yang telah dicor perlu hati - hati agar

tidak menyebabkan terjadinya deformasi atau patah.

II. 6. Cacat-cacat pada Produk Pengecoran

Adalah ketidaksempurnaan produk coran yang disebabkan oleh

banyak faktor; material coran, material cetakan, penuangan, kontur cetakan,

kepresisian cetakan dan lainnya.

Jenis-jenis cacat pengecoran:

Gambar 2.2 Cacat-cacat pada pengecoran

Praktikum Teknik Cor

Bidang Studi Mettalurgi

14

Gambar 2.3 Cacat retak panas pada pengecoran

Gambar 2.4 Cacat porositas pada pengecoran

Dalam pencegahan cacat pengecoran, maka semua faktor penyebab cacat

pengecoran harus diatasi, contoh cacat penyusutan dalam bisa ditimbulkan oleh

temperatur penuangan yang rendah, sehingga logam cair pada penambah

membeku lebih cepat akibatnya rongga penyusutan tidak tertutupi.

Pencegahannya: meningkatkan temperatur penuangan atau

mengisi bagian rongga cetakan bertemperatur rendah lebih dulu dan riser

ditempatkan pada bagian temperatur tinggi.

II. 7. Pemeriksaan Cacat pada Pengecoran

Praktikum Teknik Cor

Bidang Studi Mettalurgi

15

BAB III

PERANCANGAN DAN PERHITUNGAN

III.1. Perancangan Sistem Saluran

(gambar autocad)

III.2. Perhitungan Sistem Saluran

Langkah pertama dalam proses pengecoran adalah merancang sistem

saluran. Dalam merancang, perlu ditentukan bentuk dan ukuran sistem saluran.

Karena sistem saluran merupakan faktor utama yang menentukan kualitas benda

hasil coran. Data - data dari coran yang digunakan :

Material Cor :

- Jenis material logam = Alumunium (Al )

- Density () = 0.085 lb/in

3

- T melt = 650

o

C

- T tuang = 700

o

C

Bentuk dan ukuran material cor :

- Total volume = 24 in

3

- Berat coran ( Wc ) = Density x Volume + Berat Gating System

= 0.085 x 24 + 0.3 (0.085 x 24)

= 2.652 lb

Praktikum Teknik Cor

Bidang Studi Mettalurgi

16

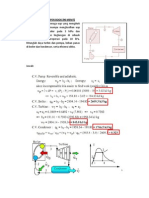

Berikut ini langkah - langkah perencanaan sistem saluran:

1. Menentukan tinggi efektif sprue ( H ),

Gambar 3.3 Tinggi efektif sprue

Cor hanya berada pada daerah drag maka tinggi efektif sprue, H =

dimana

h = 4.375 in

p = 1.375 in

C = 2.75 in

H =

H = 4.03125 in

2. Menentukan pouring time ( t ) dari material cor ( aluminium ) :

Pouring Time :

T=f

=0.9

=1.465 detik

3. Choke Area (Ab ) dan top spure area (A

T

) dari coran :

A

B

=

gh c t d

Wc

2 . . .

H

Praktikum Teknik Cor

Bidang Studi Mettalurgi

17

Dimana : c = 0,88

g = 386,4 in/sec

2

A

B

=

7 , 3 4 , 386 2 88 , 0 37 41 . 2

5 . 1712

x x x x x

A

B

= 0.4 in

2

1 cm

2

atau dengan d= 1,12 cm

Karena menggunakan model Square Tapered Sprue, maka luas top sprue

area (A

T

) adalah:

A

T

=

b

h1

Ab

Dimana : A

B

= 1 cm

2

H

1

= 3,7 cm

b = 2 cm

A

T

=

2

7 , 3

. 1

A

T

= 1.36 cm

2

Dengan diameter 1,3 cm pada hitungan dan 2 cm pada kenyataan. Hal ini

dilakukan berkaitan dengan kemudahan pambuatan pola

Menentukan luasan runner

Dengan menggunakan perbandingan antara sprue, runner, dan ingate area

sebesar 1 : 4 : 4 untuk penuangan tanpa tekanan, maka dapat ditentukan

luasan runer dan ingate sebagai berikut :

A

sprue

: A

runner

: A

ingate

= 1 : 4 : 4 (penuangan tanpa tekan )

Maka : A

sprue

= 1 cm

2

A

runner

= 4 x A

sprue

= 4 x 1 cm

2

= 4 cm

2

Praktikum Teknik Cor

Bidang Studi Mettalurgi

18

A

ingate

= 4 x A

sprue

= 4 x 1 cm

2

= 4 cm

2

Pembuatan Sprue base

Enlargement depth = runner depth = 1.6 cm (setengah diameter dari luasan

runner = 2.257 cm)

Enlargement diameter = 2 x 0.5 x (1.6)= 0,4 cm. Untuk pembuatan dibuat

diameter 1.4 cm agar mudah membuat.

Praktikum Teknik Cor

Bidang Studi Mettalurgi

19

BAB IV

PELAKSANAAN DAN HASIL PENGECORAN

IV. 1. Cara Membuat Cetakan Pasir

Untuk mendapatkan hasil cor yang baik, maka salah satu faktor yang penting

adalah proses pembuatan cetakan pasir. Proses pembuatan cetakan yang sudah

memenuhi syarat akan menghasilkan kualitas cor yang baik. Komposisi pasir yang

dipakai adalah 10 : 1 dimana dengan pasir 10 kali (mengisi dengan menggunakan

tempat berukuran 2 liter ) dan bentonit 1 kali dengan campuran air 1 liter.

Diaduk hingga rata dan campuran menjadi homogen.

Setelah itu ada beberapa tahapan yang akan di lakukan untuk membuat cetakan

pasir yaitu sebagai berikut:

1. Papan cetak diletakkan pada lantai yang rata.

2. Rangka cetak diletakkan di atas permukaan tanah yang datar, lalu diisi

dengan pasir cetak hingga penuh.

3. Pola awal dan sprue base lalu dipasang secara hati-hati sambil dipukul

dengan penumbuk, hingga tenggelam dan permukaan pola datar dengan

permukaan pasir cetak pada drag.

4. Lalu rangka cetak cup diletakkan tepat di atas rangka drag. Pola untuk sprue

dan sprue dipasang tegak lurus, dan kemudian dikubur dengan pasir cetak.

Dilakukan penumbukan secara hati-hati di sekitar posisi pola sprue,

selanjutnya rangka cup sepenuhnya ditimbuni dengan pasir cetak. Setalah

dirasa cukup padat, pola untuk sprue diangkat secara hati-hati, setelah itu

dirapikan dengan menggunakan spatula.

5. Cetakan cup dibalik dan diletakkan di permukaan tanah dengan hati-hati. Lalu

pola kayu yang terletak di drag dan cup diangkat secara hati-hati, kemudian

dirapikan. Pembuatan pola dari pasir ini memerlukan waktu 2 Minggu untuk

membuat cetakan pasir kering dan keras.

Praktikum Teknik Cor

Bidang Studi Mettalurgi

20

6. Selanjutnya setelah cetakan mengeras adalah pembuatan runner dan ingate

pada drag. Bagian tepi dari rongga cetak digaruk dengan spatula, lalu pola

runner dan ingate yang terbuat dari kayu lalu dipasang dengan hati-hati.

Permukaan pasir cetak kembali dirapikan dengan spatula.

7. Pada pelaksanaan pengecoran, tidak digunakan system riser dan ventilasi,

karena dianggap benda cor cukup sederhana dan mudah untuk dibuat.

8. Setelah rangka cup kembali dipasang di atas drag dan rongga sprue juga

ditaburi tepung, maka pembuatan rongga cetakan telah selesai.

9. Pembuatan inti dengan campuran pasir 2 liter dan campuran air dengan

water glass 0,3 L (air 0,7 L dan water glass 0,3 L) yang dimasukkan kedalam

paralon kemudian diberi inti berupa elektroda las.Setelah itu disemprotkan

CO selama 10 menit kemudian di keluarkan dari cetakan dan di pasangkan

kedalam pola.

IV. 2. Proses Pengecoran

IV. 3. Hasil Coran

Praktikum Teknik Cor

Bidang Studi Mettalurgi

21

BAB V

ANALISA CACAT CORAN DAN PEMBAHASAN

Dari hasil pengecoran didapatkan ada lima cacat yang terjadi,yaitu:

1.Cacat karena erosi

2.Cacat inklusi

3.Cacat sirip

4.Cacat penyusutan

5.Cacat porositas

V.1. Cacat Erosi

Cacat ini terjadi karena permukaan rongga cetak tergerus oleh aliran

logam cair, sehingga terjadi ukuran atau ketepatan bentuk yang tidak sesuai. Hal

ini dikarenakan campuran pasir cetak tidak tercapai homogenitas yang bagus

sehingga cetakan pasir tidak terbentuk suatu ikatan yang baik dan bisa terjadi

erosi oleh logam cair. Tanda-tanda terjadi erosi sudah tampak pada saat proses

pembuatan pola cetak pada cetakan pasir. Pada saat pembuatan pola cetakan,

pasir mudah sekali ambruk.

Selain itu bisa juga terjadi dari faktor waktu penuangan yang terlalu

cepat. Dari waktu yang di tentukan yaitu 37 detik, dalam kenyataannya waktu

tuang yang terjadi adalah 22.5 detik. Dari aliran logam cair yang terlalu cepat ini

bisa menghasilkan sebuah gaya gesek yang besar antara logam cair dan dinding

cetakan, akibatnya dinding cetakan tergerus dan terjadi erosi.

Akibat dari cacat erosi, permukaan coran menjadi kasar dan bentuk

benda tidak simetris.

V.2. Cacat Inklusi

Cacat inklusi ini disebabkan oleh benda asing yang ikut masuk kedalam

hasil coran. Cacat ini terjadi karena hasil dari pasir yang tererosi atau benda asing

Praktikum Teknik Cor

Bidang Studi Mettalurgi

22

yang ikut tercampur dan terjebak di dalam logam cair pada saat penuangan

berlangsung. Dalam benda kerja kami, cacat inklusi terjadi karena ada pasir yang

ikut masuk kedalam benda coran pada saat proses penuangan dan akibatnya ada

pasir terjebak di dalam benda hasil coran. Pasir tersebut berasal dari pasir

dinding cetakan yang tererosi oleh aliran logam cair. Hal ini banyak ditemui pada

daerah yang menyerupai sirip dari benda. Pada saat awal pembongkaran

terdapat pasir yang tertanam didalam hasil coran sehingga pada saat

pembersihan terjadi lubang yang bisa disebut cacat. Selain itu pada daerah yang

bersiku terjadi juga cacat inklusi.

V.3. Cacat Sirip

Cacat sirip pada permukaan pisah kup dan drag adalah cacat yang berupa

adanya logam coran yang menyerupai lempengan yang menempel pada tepi

benda coran. Cacat ini terjadi akibat kurang rekatnya permukaan kup dan drag

cetakan. Sehinga logam cair, pada saat dituang dapat memenuhi ruang di antara

permukaan kup dan drag, dan membentuk lapisan sirip pada tepi benda coran.

V.4. Cacat Penyusutan

Cacat penyusutan ini terjadi karena pada saat logam membeku akan

membuat ikatan yang lebih padat. Hal ini sudah diatasi dengan penambahan

ukuran pada pola sehingga bisa di antisipasi.

Selain itu dapat juga terjadi karena ada penyusutan yang terjadi karena

logam pengisi tidak membeku dengan dengan merata, sehingga terjadi

cekungan. Cacat ini dapat di antisipasi dengan pemakaian riser, tetapi pada

percobaan kali ini tidak menggunakan riser sehinga memungkinkan terjadinya

cacat penyusutan

Praktikum Teknik Cor

Bidang Studi Mettalurgi

23

IV.5. Cacat Porositas

Cacat porositas terjadi karena adanya udara yang terjebak dalam coran.

Dalam percobaan kali ini cacat porositas terjadi pada daerah yang berongga

dimana disitu terdapat inti.Selain itu terjadi juga beberapa pada daerah siku.

Cacat ini bisa terjadi karena tidak adanya ventilasi dan buruknya

permeabilitas pasir sehingga udara dan gas tidak bisa keluar dan terjebak

didalam hasil coran

Praktikum Teknik Cor

Bidang Studi Mettalurgi

24

BAB IV

KESIMPULAN

V.1 Kesimpulan

1. Pada proses pengecoran yang dilakukan pada praktikum ini terdapat

cacat yang dapat dilihat dengan tanpa bantuan alat bantu yaitu :

1.Cacat karena erosi

2.Cacat inklusi

3.Cacat sirip

4.Cacat penyusutan

5.Cacat porositas

2. Proses perancangan dan pembuatan cetakan merupakan hal yang paling

penting untuk diperhatikan

3. Proses pencampuran pasir, bentonit, dan air yang tidak seimbang dan

juga ditambah pencampuran yang tidak merata menjadikan resiko

kegagalan dalam pembuatan cetakan menjadi lebih besar.

Praktikum Teknik Cor

Bidang Studi Mettalurgi

25

DAFTAR PUSTAKA

1.Prof. Ir. Surdia, Tata, M. S Met. E dan Prof. Dr. Chijiiwa, Kenji. (2006) Teknik

Pengecoran Logam (cetakan ke-9). PT Pradnya Paramita. Jakarta

Praktikum Teknik Cor

Bidang Studi Mettalurgi

26

LAMPIRAN

Anda mungkin juga menyukai

- Proyeksi 2D Dan 3D PDFDokumen22 halamanProyeksi 2D Dan 3D PDFRefqi Kemal Habib100% (1)

- Surat KuasaDokumen1 halamanSurat KuasaFirstio Noveldo AnandaBelum ada peringkat

- Spesifikasi QuadcopterDokumen3 halamanSpesifikasi QuadcopterFirstio Noveldo AnandaBelum ada peringkat

- CTH Format Penulisan SkripsiDokumen4 halamanCTH Format Penulisan SkripsiFirstio Noveldo AnandaBelum ada peringkat

- Konstruksi Geometris, Garis, Dan Huruf PDFDokumen40 halamanKonstruksi Geometris, Garis, Dan Huruf PDFFirstio Noveldo AnandaBelum ada peringkat

- Contoh Kepala GambarDokumen1 halamanContoh Kepala GambarFirstio Noveldo AnandaBelum ada peringkat

- Statistik & Probabilitas - Distribusi FrekuensiDokumen19 halamanStatistik & Probabilitas - Distribusi FrekuensiFirstio Noveldo AnandaBelum ada peringkat

- Buku Pedoman Teknik Mesin 2014 2018 Dan Learning OutcomesDokumen90 halamanBuku Pedoman Teknik Mesin 2014 2018 Dan Learning OutcomesPutraDioRizkiKusumaBelum ada peringkat

- Spesifikasi Ku 2Dokumen2 halamanSpesifikasi Ku 2Firstio Noveldo AnandaBelum ada peringkat

- Fisika (Presentasi Gaya Coulomb Dan Medan Listrik)Dokumen20 halamanFisika (Presentasi Gaya Coulomb Dan Medan Listrik)Firstio Noveldo AnandaBelum ada peringkat

- Spesifikasi Pompa Pdam Teknik M & EDokumen5 halamanSpesifikasi Pompa Pdam Teknik M & EFirstio Noveldo AnandaBelum ada peringkat

- Fisika (Presentasi Gaya Coulomb Dan Medan Listrik)Dokumen20 halamanFisika (Presentasi Gaya Coulomb Dan Medan Listrik)Firstio Noveldo AnandaBelum ada peringkat

- Mkbi 1Dokumen6 halamanMkbi 1Luhur Budi SantosoBelum ada peringkat

- StokastikII EditDokumen13 halamanStokastikII EditFirstio Noveldo AnandaBelum ada peringkat

- Kalender AkademikDokumen1 halamanKalender AkademiklutvitaBelum ada peringkat

- Deret FourierDokumen8 halamanDeret FourierAries CaemBelum ada peringkat

- MKBI 3rdDokumen4 halamanMKBI 3rdFirstio Noveldo AnandaBelum ada peringkat

- Soal Latihan RankineDokumen1 halamanSoal Latihan RankineFirstio Noveldo Ananda0% (1)

- Matek 1 - IntroductionDokumen10 halamanMatek 1 - IntroductionFirstio Noveldo AnandaBelum ada peringkat

- Matek 1 - Aljabar LinierDokumen22 halamanMatek 1 - Aljabar LinierFirstio Noveldo AnandaBelum ada peringkat

- Materi 1 ProkompDokumen7 halamanMateri 1 ProkompFirstio Noveldo AnandaBelum ada peringkat

- Fisika (Presentasi Gaya Coulomb Dan Medan Listrik)Dokumen20 halamanFisika (Presentasi Gaya Coulomb Dan Medan Listrik)Firstio Noveldo AnandaBelum ada peringkat

- Materi 1 ProkompDokumen7 halamanMateri 1 ProkompFirstio Noveldo AnandaBelum ada peringkat

- Quiz 4 SolutionDokumen10 halamanQuiz 4 SolutionLeite AddyBelum ada peringkat

- 01 C Bab1 AnumDokumen2 halaman01 C Bab1 AnumNabila EzthaaeaBelum ada peringkat

- Bab VIII Integrasi Numerik (Agus Choiron)Dokumen0 halamanBab VIII Integrasi Numerik (Agus Choiron)Firstio Noveldo AnandaBelum ada peringkat