Lap - Elktrpltg Tembaga

Diunggah oleh

wlianiJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Lap - Elktrpltg Tembaga

Diunggah oleh

wlianiHak Cipta:

Format Tersedia

LAPORAN PRAKTIKUM PENGENDALIAN KOROSI

ELEKTROPLATING TEMBAGA

Dosen Pembimbing : Mentik Hulupi

Di susun oleh :

Riska Ismayanti Hidayat (091411026)

Siti Rohimah (091411027)

Vera Marsella (091411028)

3 A D3 TEKNIK KIMIA

KELOMPOK 9

Tanggal Praktikum : 23 November 2011

Tanggal penyerahan Laporan : 30 November 2011

TEKNIK KIMIA

POLITEKNIK NEGERI BANDUNG

2011

Elektroplating Tembaga

I. Pendahuluan

1.1 Latar Belakang

Sebagaimana diketahui bahwa korosi adalah sebuah proses kerusakan material

yang disebabkan karena adanya interaksi dengan lingkungan. Untuk menghindari

akibat serangan berbagai jenis korosi yang sangat merugikan tersebut diperlukan

langkah-langkah pengendalian korosi diantaranya adalah pelapisan logam dengan

metoda elektroplating (pelapisan listrik). Pelapisan tembaga (Cu) merupakan lapisan

dasar sebelum logam dilapisi denganlogam lain yang lebih menarik dan tahan

terhadap gesekan, lapisan Cu sebagai lapisan dasar karena lapisan Cu mempunyai

siIat daya rekat kuat tetapi penampilan kurang menarik atau mudah berubah warna.

1.2 Tujuan Percobaan

. Menjelaskan mekanisme pelapisan logam besi dengan pelapis dasar tembaga

2. Menghitung eIisiensi arus pelapisan tembaga pada 2 logam kerja dengan variasi

waktu.

II.Dasar Teori

Pelapisan logam atau elektroplating adalah suatu proses pengendapan atau deposisi

logam pada permukaan logam lain yang akan dilindungi, dengan cara elektrolisis.

Elektrolisa dilakukan pada suatu bejana dikenal sebagai sel elektrolisa yang berisi larutan

elektrolit dan dua jenis elektroda masing-masing dihubungkan dengan arus listrik, dimana

kutub positiI berIungsi sebagai anoda dan kutub negatiI dan kutub negatiI berIungsi

sebagai katoda.

Selama proses pelapisan berlangsung akan terjadi reaksi kimia pada antar muka

elektrolit-elektroda, yaitu reaksi pada katoda dan reaksi reduksi pada katoda dan reaksi

oksidasi pada anoda. Pelapisan logam bertujuan melundungi logam dasar dari korosi,

meningkatkan siIat mekanis permukaan benda kerja, memperbaiki siIat dekoratiI, dan

lain-lain.

Pada proses pelapisan tembaga pada umumya digunakan larutan asam dan sianida,

larutan asam (asam tembaga) untuk pelapisan listrik logam sangat bertentangan dengan

larutan tembaga.

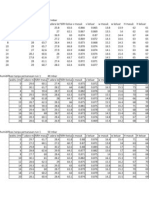

Perbandingan karekteristik secara umum dari dua jenis larutan ini dapat dilihat dari

tabel di bawah ini :

Karakteristik Asam Tembaga Tembaga Sianida

Plating rate

Electrode eIIicient

Controlling

Throwing power

Covering power

Avability oI metal

Tidak terbatas

Hampir

Mudah

Kurang

Kurang

Tinggi

Terbatas

Variabel

Rumit

Baik

Baik

Rendah

Perbedaan utama antara kedua jenis larutan di atas adalah larutan asam tembaga

berisi ion-ion yang sederhana, sedangkan larutan sianida berisi ion-ion kompleks.

Mekanisme reaksi :

CuSO

4

Cu

2

SO

4

2-

Reaksi di anoda

2H

2

O O

2

4H

4e

Cu Cu

2

2e

Reaksi di katoda

Cu

2

2e Cu

H

2

O 2e H

2

2OH

Reaksi lain yang terjadi di anoda :

Cl

-

Cl

2

2e ( tidak semua Cl menjadi gas khlor)

H

2

SO

4

2 H

SO

4

2-

SO

4

2-

SO

3

O

2

2e

SO

4

2-

H

2

O H

2

SO

4

.xH

2

O

Cu O

2

CuO

CuO H

2

SO

4

.xH

2

O CuSO

4

H

2

O

Tembaga atau Cuprum (Cu) merupakan logam yang banyak sekali digunakan, karena

mempunyai siIat hantaran arus dan panas yang baik. Tembaga digunakan untuk pelapisan

dasar karena dapat menutup permukaan bahan yang dilapis dengan baik. Pelapisan dasar

tembaga dipelukan untuk pelapisan lanjut dengan nikel yang kemudian yang kemudian

dilakukan pelapisan akhir khrom.

Aplikasi yang paling penting dari pelapisan tembaga adalah sebagai suatu lapisan dasar

pada pelapisan baja sebelum dilapisi tembaga dari larutan asam yang biasanya diikuti

pelapisan nikel dan khrom. Tembaga digunakan sebagai suatu lapisan awal untuk

mendapatkan pelekatan yang bagus dan melindungi baja dari serangan keasaman larutan

tembaga sulIat. Alasan pemilihan plating tembaga untuk aplikasi ini karena siIat penutupan

lapisan yang bagus dan daya tembus yang tinggi.

Sifat-sifat Fisika Tembaga

ogam berwarna kemerah-merahan dan berkilauan

apat ditempa, dibengkokan dan merupakan penghantar panas dan listrik

Titik leleh : .3C, titik didih : 2.3C

Berat jenis tembaga sekitar ,92 gr/cm3

Sifat-sifat Kimia Tembaga

alam udara kering sukar teroksidasi, akan tetapi jika dipanaskan akan membentuk

oksida tembaga (CuO)

alam udara lembab akan diubah menjadi senyawa karbonat atau karat basa, menurut

reaksi : 2Cu O

2

CO

2

H

2

O (CuOH)

2

CO

3

Tidak dapat bereaksi dengan larutan HCl encer maupun H

2

SO

4

encer

apat bereaksi dengan H

2

SO

4

pekat maupun HNO

3

encer dan pekat

Cu H

2

SO

4

CuSO

4

2H

2

O SO

2

Cu 4HNO

3

pekat Cu(NO

3

)

2

2H

2

O

2NO

2

3Cu HNO

3

encer 3Cu(NO

3

)

2

4H

2

O 2NO

Pada umumnya lapisan Tembaga adalah lapisan dasar yang harus dilapisi lagi dengan

Nikel atau Khrom. Pada prinsipnya ini merupakan proses pengendapan logam secara

elektrokimia,digunakan listrik arus searah (C). Jenis elektrolit yang digunakan

adalah tipe alkali dan tipe asam.

Untuk tipe alkali komposisi larutan dan kondisi operasi dapat dilihat pada tabel 2.3.

arutan Strike menghasilkan lapisan yang sangat tipis. arutan strike dapat pula dipakai

sebagai pembersih dengan pencelupan pada larutan sianida yang ditandai dengan keluarnya

gas yang banyak pada benda kerja sehingga kotoran-kotoran yang menempel akan

mengelupas. arutan ini terutama digunakan pada komponen-komponen dari baja sebagai

lapisan dasar, untuk selanjutnya dilakukan pelapisan tembaga dengan logam lain.

ormula kecepatan tinggi atau eIisiensi tinggi digunakan untuk plating tembaga tebal,

smentara proses Rochelle digunakan untuk menghasilkan pelapisan yang bersiIat antara strike

dan kecepatan tinggi. Garam-garam Rochelle tidak terdekomposisi dan hanya berkurang

melalui drag-out yaitu terikutnya larutan pada benda kerja pada saat pengambilan dari tanki

tinggi disbanding larutan strike sebab kerapatan arus katoda dan eIisiensi penting dalam

kecepatan plating. arutan Rochelle dan kecepatan tinggi dapat dioperasikan pada temperatur

relatiI tinggi.Komposisi larutan dan kondisi operasi untuk pelapisan tembaga asam dapat

dilihat pada tabel 2.4.

Proses 'Pengolahan Awal adalah proses persiapan permukaan dari benda kerja yang

akan mengalami proses pelapisan logam.Pada umumnya proses pelapisan logam itu

mempunyai dua tujuan pokok adalah siIat dekorasi, siIat ini untuk mendapatkan tampak rupa

yang lebih baik dari benda asalnya, dan aplikasi teknologi, siIat ini misalnya untuk

mendapatkan ketahanan korosinya, mampu solder, kekerasan, siIat listrik dan lain

sebagainya.Keberhasilan proses pengolahan awal ini sangat menentukan kualitas hasil

pelapisan logam, baik dengan cara listrik, kimia maupu dengan cara mekanis lainnya.

Proses pengolahan awal yang akan mengalami proses pelapisan logam pada umumnya

meliputi proses-proses pembersihan dari segala macam pengotor (cleaning proses) dan juga

termasuk proses-proses pada olah permukaan seperti poleshing, buIIing,dan proses persiapan

permukaan yang lainnya.Untuk mendapatkan daya lekat pelapisan logam (adhesi) dan Iisik

permukaan benda kerja yang baik dari suatu lapisan logam, maka perlu diperhatikan cara olah

permukaan dan proses pembersihan permukaan. Ketidaksempurnaan kedua hal tersebut di

atas dapat menyebabkan adanya garisan-garisan pada benda kerja dan pengelupasan hasil

pelapisan logam.

III. PERCOBAAN

3.1 Alat yang digunakan

gelas kimia 6 ml (), ml (3)

gelas ukur ml

pipet volum ml ()

termometer

o

C

hot plate

multimeter

logam Cu (katoda)

logam e

neraca analitik

Bahan yang digunakan

. larutan NaOH

2. larutan HCl

3. Zonax Cooper 5 gr

4. Brightener A 5 ml

5. Brightener B 5 ml

6. Aquadest

3.2 Prosedur Kerja

3.2.1 Tahap Persiapan Speciment

. Membersihkan benda kerja dengan cara mengampelas dengan kertas abrasiI

2. Mengukur luas permukaan benda kerja dan benda kerja yang akan dilapisi

3. Membilas benda kerja dengan air yang mengalir

4. Memasukkan benda kerja ke dalam larutan NaOH selama menit

(proses degreasing) guna menghilangkan sisa-sisa lemak yang menempel

dipermukaan benda kerja

5. Memasukkan benda kerja ke dalam larutan HCl selama menit

(proses pickling) guna menghilangkan karat-karat yang menempel di

permukaan logam kerja

6. Mencuci benda kerja dengan air yang mengalir (proses pembilasan)

7. Mengeringkan logam kerja

3.2.2 Tahap Persiapan Larutan

. Menimbang Zonax Copper sebanyak 5 gram larutkan dalam air

2. Menambahkan Brightener A dan B masing-masing sebanyak 5 m

3. Memanaskan larutan sampai 5

o

C

3.2.3 Tahap Pelapisan (plating)

. Merangkai peralatan plating (pelapisan)

2. Menentukan besar rapat arus yang akan digunakan untuk pelapisan

3. ama waktu pelapisan bervariasi , 5, dan 2 menit

4. Setelah selesai proses pelapisan angkat benda kerja, bersihkan dengan air,

keringkan dan timbang

3.3 Pengambilan Data

Parameter Logam A Logam B

uas Permukaan (cm

2

) x 2 22,4 2,2

Berat awal (gram) 3,33 3,35

Berat akhir (gram) 3,4 3,45

Arus (A) 2,644 2,5536

Waktu pelapisan (detik) 6 2

Selisih berat (gram) , ,95

3.4 Hasil Pengamatan

Sebelum Proses Elektroplating

Proses Elektroplating

Sesudah Proses Elektroplating

V. Pengolahan Data

O Perhitungan berat menurut hukum faraday

W

t

A

ue|

W ( menit)

x 2 x 63

96 x 2

,3 gr (teori)

W2 (2 menit)

x 12 x 63

96 x 2

,276 gr (teori)

O Perhitungan efisiensi arus

EIIisiensi dihitung berdasarkan data berat Cu menurut perhitungan hukum Iaraday

berbanding dengan perhitungan selisih berat logam kerja (akhir-awal).

EIisiensi untuk proses menit

puktck

tco

%

131

x 57,9

EIisiensi untuk proses 2 menit

puktck

tco

% =

1

26

x 36,23

Anda mungkin juga menyukai

- Kelapa SawitDokumen7 halamanKelapa SawitwlianiBelum ada peringkat

- Data HumidifikasiDokumen7 halamanData HumidifikasiwlianiBelum ada peringkat

- Lumpur Aktif Konvensional RevisiDokumen4 halamanLumpur Aktif Konvensional RevisiwlianiBelum ada peringkat

- Gel AsDokumen5 halamanGel AswlianiBelum ada peringkat

- Lumpur Aktif Konvensional RevisiDokumen4 halamanLumpur Aktif Konvensional RevisiwlianiBelum ada peringkat

- Lap - Ion Exchnge KitaDokumen15 halamanLap - Ion Exchnge KitawlianiBelum ada peringkat

- Program LinierDokumen10 halamanProgram LinierAgung WidarmanBelum ada peringkat

- Tug As 1Dokumen4 halamanTug As 1wlianiBelum ada peringkat

- Water BathDokumen1 halamanWater BathSitiRohimahBelum ada peringkat

- Bioremediasi MetodeDokumen8 halamanBioremediasi MetodewlianiBelum ada peringkat