Artikel

Diunggah oleh

Khasani MoereHak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Artikel

Diunggah oleh

Khasani MoereHak Cipta:

Format Tersedia

Kolokium Hasil Penelitiam dan Pengembangan Jalan dan Jembatan TA.

2009

KAJIAN PENGGUNAAN CRACK FILLER UNTUK PENGISI CELAH RETAK PADA PERKERASAN BETON SEMEN

Leksminingsih Pusat Penelitian dan Pengembangan Jalan dan Jembatan Jl. A.H Nasution No. 264 Ujungberung Bandung ABSTRAK Kajian penggunaan crack filler untuk pengisi celah retak pada perkerasan beton. Kajian ini dimulai dari pembuatan bahan crack filler menggunakan aspal pen 60 yang ditambahkan dengan bahan tambah, baik yang bersifat elastomer maupun yang bersifat plastomer. Kedua bahan tambahan tersebut dari Indonesia. Pembuatan campuran dilakukan dengan pemanasan minimum pada 170C. Pembuatan campuran dilakukan dengan metode eksperimen, yaitu dengan mencoba berbagai variasi persen campuran. Adapun pembuatan campuran mengacu pada persyaratan titik lembek, cone penetrasi, pemulihan (Pavement Management,1976, ASTM D5078,2004). Untuk melihat keawetan campuran, kajian dilanjutkan dengan simulasi penggunaan bahan pengisi celah retak pada perkerasan beton semen di lapangan. Penelitian telah menemukan formula untuk crack filler. Yaitu dengan melakukan pencampuran aspal pen 60 ditambah dengan 3 sampai 5% elastomer (karet alam jenis SIR 10) dan 5 sampai 7% plastomer (bahan plastik daur ulang) yang telah memenuhi persyaratan ASTM. Selanjutnya, percobaan lapangan untuk crack filler telah dilakukan pada ruas jalan By Pass Cicalengka. Pada umur pengamatan 6 bulan, tidak terjadi pelepasan dan kerusakan. Pengukuran % kelelehan bahan pembanding adalah 5%. Manfaat dari penelitian crack filler adalah digunakannya bahan dalam negeri sehingga lebih ekonomis. Saran untuk pelaksanan crack filler sebagai bahan pengisi celah retak pada perkerasaan beton semen adalah pentingnya persiapan permukaan, perkerasan harus bersih dan kering sehingga bahan akan melekat dengan baik. Kata Kunci : bahan pengisi celah retak, perkerasan beton, Elastomer, Plastomer, % kelelehan. ABSTRAK Study of the use of filler as the filling material on cracked rigid pavement. Study was first conducted by mixing the crack filler materials. Crack filler material consists of pen 60s bitumen that was added by elastomer as well as plastomer material, which both contained in Indonesia. The mixing process was done by minimum heating of 1700C. Experimental method was used in the mixing process. Various mixing percentage was experimented, and it referred to the specification of softening point, cone penetration and resilient.(Pavement Management Literature,1972. ASTM D 5078-04). Durability of the mixed was test by using the mix to fill the crack in the rigid pavement on location. Research was found a formula of crack filler. By mixing pen 60s bitumen added with 3 to 5% elatomer (natural rubber masterbatch SIR 10) and 5 to 7% plastomer (plastic waste recycle) which already fulfilled the ASTM specification. Field application had been done at By Pass cicalengka, West Java. After 6 months observation, there are no stripping, bleeding and damaged. Percentage of flow from the comparison material was 5%. Benefit of this research is economization, since all material that was used is local. Suggestion for the next study of filler as the filling material on cracked rigid pavement is to focus on the importance of surface preparation, cleanliness and dryness of the rigid pavement, to best bound all materials up. Keywords : Crack Filler , Rigid pavement, Elastomer, Plastomer, % Flow.

Leksminingsih

135

Kolokium Hasil Penelitiam dan Pengembangan Jalan dan Jembatan TA. 2009

1. PENDAHULUAN 1.1 Latar Belakang Banyaknya kerusakan crack filler yang diterapkan pada perkerasan beton, yang diprediksi karena penggunaan bahan yang kurang memenuhi persyaratan mutu, sehingga menyebabkan berumur pendek. Untuk ini dilakukan penelitian pembuatan crack filler dari bahan elastomer dan plastomer yang terdapat di Indonesia, dan memenuhi persyaratan laboratorium terutama pada pengujian kelekatan. Bahan crack filler digunakan sebagai penutup celah retak pada permukaan beton yang ditujukan untk melindungi struktur baja tulangan dari kemungkinan serangan karat dikemudian hari atau untuk mengurangi risiko kerusakan struktural akibat repetisi oleh kendaraan. Penutupan celah retak pada umunya dibatasi untuk retak sampai dengan 1 cm atau retak susut individu dan bukan disebabkan oleh kelemahan struktural. Retak individu yang dalam dan menyebar pada tingkat yang lebih besar akibat perbedaan gerakan dari struktur, baik penurunan maupun pemuaian, umumnya memerlukan perbaikan yang lebih besar menurut detail pelaksanaan oleh Direksi Pekerjaan. Bahan pengisi celah retak umumnya mempunyai berat jenis 1,15 0,05 gr/cc (Buku Spesifikasi III, Perkerasan Beton). Sifat pelelehan penting untuk menjaga terangkatnya crack filler oleh ban mobil pada saat dilalui, dengan cara menjaga kestabilan ditempat dalam kurun waktu 160 jam.(pada simulasi keawetan) Pengujian Crack filler telah dilakukan di laboratorium meliputi: uji titik lembek,cone penetrasi, resilient, sehingga memenuhi persyaratan untuk digunakan sebagai bahan pengisi celah retak pada perkerasan beton. Crack filler dibuat dari bahan dasar aspal pen 60 yang ditambahkan dengan bahan tambah baik yang bersifat polimer (bahan olahan karet alam) maupun bahan tambah lainnya plastomer (plastik daur ulang) yang ada di Indonesia, pencampuran pada pemanasan tinggi sampai 170C seperti halnya aspal yang diberi bahan tambah. (ASTM D 5078, ASTM D 5329) Penelitian yang telah dilakukan oleh Pusjatan, meliputi Aplikasi Asphaltic Joint yang merupakan bahan pengisi celah siar muai jembatan, syarat bahan siar muai ini harus elastis karena pada celah siar muai terjadi gerakan akibat beban horizontal dan temperatur dimana bahan ini harus menutup celah tanpa menimbulkan kerusakan pada tepi pelat lantai jembatan sepanjang celah. Penelitian crack filler telah mendapatkan formula, dengan melakukan pencampuran aspal pen 60 ditambah dengan 3 sampai dengan 5% elastomer (karet alam jenis SIR 10) dan dengan 5 sampai dengan 7% plastomer (bahan plastik daur ulang) telah memenuhi persyaratan ASTM. Dengan hasil sebagai berikut : Titik lembek 80 ( > 65,5 0C), Cone penetrasi 42 ( < 70dmm), resilient 75 (min 30%). Dengan hasil campuran ini akan di lakukan percobaan lapangan pada perkerasan beton semen. Percobaan lapangan untuk crack filler telah dilakukan pada ruas jalan By Pass Cicalengka , umur pengamatan 6 bulan, tidak terjadi pelepasan dan kerusakan , dan pengukuran % kelelehan bahan pembanding adalah 5%. 1.2 Tujuan dan Sasaran Untuk mendapatkan crack filler yang mempunyai pelekatan yang baik dan

Leksminingsih

136

Kolokium Hasil Penelitiam dan Pengembangan Jalan dan Jembatan TA. 2009

mempunyai keawetan terhadap pelapukan oleh iklim dan lalu-lintas selama masa pelayanannya. Sasaran Setelah dilakukan percobaan pencampuran crack filler dari bahan dasar aspal pen 60 yang ditambah dengan elastomer (karet alam) dan plastomer (plastik daur ulang) dan telah siap untuk diaplikasikan pada perkerasan beton semen di lapangan Untuk mendapatkan Crack filler yang mempunyai pelekatan yang baik pada perkerasan beton dan mempunyai ketahanan terhadap pelapukan oleh iklim dan lalu-lintas selama masa pelayanannya. 2. KAJIAN PUSTAKA 2.1. Crack filler Crack filler, adalah bahan yang digunakan untuk mengisi celah retak akibat penyusutan pada perkerasan beton bukan oleh retak struktur yang umumnya berukuran besar, dan pelaksanannya dilakukan dengan cara pemanasan. Crack filler harus tahan terhadap kelembekan pada temperatur udara luar, sehingga tidak mudah terangkat oleh roda kendaraan yang melintasinya. Terhadap bahan crack filler dilakukan pemanasan sampai dengan temperatur yang direkomendasikan 170C, sehingga temperatur penuangan yang diperoleh sesuai dengan yang direkomendasikan oleh pabrik pembuat. Untuk dapat dituang secara efektif mengisi celah bagian yang retak, digunakan alat pressure fed melter-applicator, yang digunakan untuk memberi tekanan pada waktu pengisian retak, retak yang diisi adalah retak susut yang umumnya mempunyai lebar sampai dengan 1 cm. (ASTM D 5078, Crack Filler, hot applied for Asphalt concrete and Portland Cement Concrete pavements) Adapun persyaratan untuk crack filler sebagai berikut: Tabel 1. Persyaratan Crack Filler

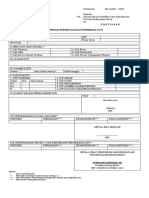

No 1 2 Pengujian Titik lembek,C - Cone Penetrasi , 25C,150gr,5det - Cone penetrasi, 4C,200gr,60 det 3 Pemulihan , 25,Recovery % ASTM D 5329 Metode SNI 06-2432-1991 ASTM D 5329 Persyaratan min 65,5 maks 70 min 15 min 30

Leksminingsih

137

Kolokium Hasil Penelitiam dan Pengembangan Jalan dan Jembatan TA. 2009

Jl.Tol Palimanan Cirebon Km 212.700 (Jkt) Retak struktural yang parah

Gambar 1. Crack filler pada perkerasan beton semen 2.2. Bahan Polimer a. Bahan polimer jenis elastomer (karet alam) Bahan olahan karet padat tidak dapat langsung bercampur dengan bahan aspal, untuk ini bahan karet dibuat menjadi campuran induk karet aspal (masterbatch) Bahan karet dari campuran induk karet aspal dipakai sebagai bahan elastomer dari alam , umumnya campuran induk adalah dari bahan olahan karet berupa bahan karet padat. Adapun persoalan yang perlu dipecahkan dalam penggunaan karet padat sebagai bahan tambah di dalam pembuatan crack filler. adalah dengan pembuatan campuran induk yang terdiri dari sebagian besar karet ke dalam aspal. Pengenceran selanjutnya sampai pada kadar karet yang umum digunakan dalam crack filler sampai dengan 10%, lebih mudah untuk dilakukan sehingga cara pelarutan karet melalui campuran induk perlu mendapat perhatian. Kini terbuka kemungkinan penggunaan karet jenis mutu rendah seperti Standard Indonesian Rubber (SIR), yang dapat memberikan hasil yang sama seperti karet mutu tinggi yang umum digunakan. Pembuatan campuran induk melalui proses mastifikasi karet padat. Mastifikasi adalah proses perlakuan pendahuluan terhadap karet yang bertujuan untuk melunakkannya sehingga mudah bercampur dengan aspal. Pelunakan ini diakibatkan oleh pemutusan rantai molekul polimer isoprena sehingga diperoleh berat molekul yang lebih rendah, yang berperan dalam proses pemutusan rantai molekul pada proses mastifikasi adalah tenaga mekanis yang berasal dari gaya geser antara permukaan gilingan dengan karet. Pemutusan terjadi pada ikatan karbon dua rantai utama polimer isoprena. Bahan-bahan yang dapat menghalangi terjadinya penyambungan kembali rantai molekul yang telah putus adalah Peptizer misalnya: Benzene Sulphenyl 1% terhadap berat. Pembuatan campuran induk karet padat, dengan melakukan penggilingan karet padat dengan penambahan aspal pen 60 pada alat penggilingan terbuka dengan perbandingan kadar karet pada campuran induk terhadap aspal sampai dengan 70 % berat.

Leksminingsih

138

Kolokium Hasil Penelitiam dan Pengembangan Jalan dan Jembatan TA. 2009

Gambar 2. Pembuatan campuran induk karet aspal pada alat gilingan terbuka b. Bahan Polimer jenis plastomer Penggunaan bahan polimer jenis plastomer yang diproduksi di Indonesia, dapat menghasilkan campuran aspal yang tahan terhadap temperatur tinggi. Bahan polimer jenis plastomer bersifat kaku seperti: Poly Ethylene, PolyPropylene, Ethylene Vinyl Acetate (EVA). Polimer adalah bahan yang terdiri dari banyak molekul yang disebut monomer, polimer terdiri dari molekul-molekul panjang dapat berupa rantai lurus bercabang atau bentuk cincin.

R R

Bentuk Cincin

Bentuk rantai lurus

C=C

C=C R

R

C C R

C C

C C C C

C C C C

Gambar 3. Ikatan molekul polimer Umumnya polimer bersifat viskoelastik seperti halnya aspal, sifat karakteristik tergantung kepada strukturnya. Plastomer memiliki sifat deformasi plastis. Polypropylene yang termasuk dalam plastomer dapat menaikkan titik lembek campuran aspal, karena polypropylene merupakan bahan padat sehingga viskositas aspal naik dan penetrasi akan turun, menyebakan campuran aspal lebih kaku (stiffness tinggi). Plastomer yang digunakan adalah produk daur ulang limbah plastik.

Leksminingsih 139

Kolokium Hasil Penelitiam dan Pengembangan Jalan dan Jembatan TA. 2009

3. HIPOTESA Bahan crack filler dapat dibuat dari bahan dasar aspal pen 60 dengan pemberian bahan tambah plastomer (plastik daur ulang) sebanyak 5 sampai 7% dan penambahan 3 sampai 5% elastomer (produk karet alam). semua bahan adalah hasil produksi di Indonesia. Dan untuk melihat kinerja dari campuran dilakukan uji lapangan pada jalan perkerasan beton semen dari campuran yang telah memenuhi persyaratan. 4. METODOLOGI 3.1. Kerangka Pemikiran Kerangka pemikiran yang digunakan adalah dengan melakukan eksperimen pembuatan campuran crack filler di laboratorium dan dilanjutkan dengan uji di lapangan. Tahap awal dilakukan simulasi uji keawetan pada perkerasan beton, dan selanjutnya dilakukan uji lapangan pada ruas jalan By Pass Cicalengka.. Urutan penelitian seperti digambarkan dalam skema penelitian pada Gambar 4

MULAI Bahan Crack Filler dilanjutkan dengan pengujian pelapukan pada perkerasan beton di lapangan untuk melihat keawetanmya selama 160 jam

Kajian Pustaka Persiapan bahan : - Aspal pen 60 - Elastomer (Karet) - Plastomer (Plastik)

Memenuhi persyaratan keawetan

Pengujian Mutu Aspal pen 60

Tidak

Memenuhi persyaratan

Persiapan lapangan meliputi - Bahan Crack Filler Peralatan lapangan Lokasi percobaan -

Ya

Perencanaan campuran : - Crack Filler (Aspal + % karet + % plastomer)

Pelaksanaan percobaan pada ruas jalan By Pass Cicalengka sepanjang 100 meter

Pengujian mutu di laboratorium: - uji Titik lembek, Kelelehan Cone penetrasi,pemulihan, pelapukan

Tidak

pengamatan

Evaluasi data lapangan Evaluasi Laporan Memenuhi persyaratan Untuk Crack Filler -

Ya SELESAI

Gambar 4. Skema Penelitian

Leksminingsih

140

Kolokium Hasil Penelitiam dan Pengembangan Jalan dan Jembatan TA. 2009

4.2.Teknik Pengambilan data Dengan melakukan pengujian sesuai Standar Nasional Indonesia (SNI) dan ASTM untuk Crack Filler meliputi pengujian : Aspal Keras 1 2 3 4 5 6 7 8 9 10 Penetrasi Titik Lembek Daktilitas Titik Nyala Kehilangan berat (RTFOT) Penetrasi setelah RTFOT Titik Lembek setelah RTFOT Daktilitas setelah RTFOT Berat Jenis Kelarutan SNI 06 - 2456 - 1991 SNI 06 - 2434 - 1991 SNI 06 - 2432 - 1991 SNI 06 - 2433 - 1991 SNI 06 - 2440 - 1991 SNI 06 - 2456 - 1991 SNI 06 - 2434 - 1991 SNI 06 - 2432 - 1991 SNI 06 - 2441 - 1991 SNI 06 - 2438 - 1991

Campuran Crack Filler 1 2 3 4 5 6 Cone penetrasi Titik Lembek Kelelehan (Flow)* Kelekatan (Bonding)* Resilient Pelapukan artificial, 160 jam* ASTM D 5329 SNI 06 - 2434 1991 ASTM D 5329 ASTM D 5329 ASTM D 5329 ASTM D 5329

* Pengujian tambahan

4.3.Teknik Analisis Analisis dilakukan bagaimana cara menghitung jumlah aspal pen 60 yang digunakan dalam campuran bahan pembuatan crack filler menggunakan campuran induk karet aspal. Penentuan jumlah aspal yang digunakan Jumlah aspal yang dibutuhkan untuk membuat campuran crack filler dari campuran induk karet aspal dapat dihitung dengan menggunakan rumus sebagai berikut: A= B-C C x D

Dimana A = Jumlah aspal yang dibutuhkan untuk pembuatan campuran crack filler B = Persen karet di dalam campuran induk C = Persen karet yang dikehendaki dalam campuran crack filler D = Banyaknya campuran induk yang digunakan. Sebagai contoh aspal yang digunakan untuk pembuatan campuran crack filler dengan 10% karet dari campuran induk karet SIR 5 (70% karet : 30% aspal pen 60) adalah, A = 70 - 10 X 25 = 150 Gram aspal 10 Aspal pen 60 yang dibutuhkan = 150 gram Campuran induk yang digunakan = 25 gram Pengujian untuk mendapatkan campuran crack filler untuk sementara diperoleh pada campuran sampai dengan 10% karet dari campuran induk terhadap aspal pen 60 yang kemudian ditambahkan sampai dengan 10% plastomer produk lokal.

Leksminingsih

141

Kolokium Hasil Penelitiam dan Pengembangan Jalan dan Jembatan TA. 2009

4.4. Teknik cara pengukuran kerusakan pada pengamatan lapangan percobaan crack filler Terhadap crack filler, agak sukar pengukurannya karena panjang dan bentuknya tidak beraturan, dengan panjang slab 5 meter dan kedalaman bervariasi, lebar crack < 1 cm, kerusakan yang terjadi berupa kelelehan, pelepasan dan belum terisinya bahan crack filler. Perhitungan per panjang slab. Percobaan dilakukan sepanjang 100 meter = 100/5 = 20 slab.Bila kerusakan berupa kelelehan terjadi hanya pada 1 slab, maka % kelelehan adalah 1/20 x 100% = 5%. 5. HASIL 5.1. Hasil pengujian Data hasil campuran crack filler dengan bahan dasar aspal pen 60 ditambah dengan karet dari campuran induk karet aspal dan terakhir ditambah dengan plastomer. Dimulai dengan pengujian mutu aspal pen 60 ex pertamina pada tabel 2. Tabel 2. Pengujian mutu aspal ex Pertamina

No 1 2 3 4 5 6 7 8 9 10 11 Pengujian Penetrasi Titik Lembek Daktilitas Titik Nyala Kehilangan Berat (RTFOT) Pen setelah RTFOT Titik lembek stlh RTFOT Daktilitas setelah RTFOT Berat Jenis Kelarutan Temperatur - Pencampuran - Pemadatan Satuan dmm C cm C % berat % semula C cm % C C Pen 60 60 50 >140 318 0,0259 85 (57) 50 >140 1,0362 99+ 155 145 Persyaratan RSNI S-01-2003 60 - 79 48- 58 min 100 min 200 maks 1 min 75 min 54 min 1 min 99 -

Tabel 3. Pengujian campuran induk karet aspal

No Jenis campuran Penetrasi (dmm) Titik lembek (C) 34,5 Daktilitas (cm) > 140 Berat jenis 0,9534

2 3

Ribbed Smoked Sheet (RSS 1) : Aspal pen 60 = 70 : 30 Crepe : Aspal pen 60 = 60: 40 Standard Indonesian Rubber (SIR) 5 :Aspal pen 60 = 70: 30 Standard Indonesian Rubber (SIR) 10 :Aspal pen 60 = 70: 30 Standard Indonesian Rubber (SIR) 20 :Aspal pen 60 = 70: 30

63 41,3

45 89,5

0,9553 0,9502

40,1

75,5

0,9492

38,1

100

0,9461

Leksminingsih

142

Kolokium Hasil Penelitiam dan Pengembangan Jalan dan Jembatan TA. 2009

Tabel 4. Hasil pengujian 10% karet dari campuran induk terhadap aspal pen 60 No 1 2 3 4 5 Jenis campuran 10 % karet dari campuran induk RSS 1 (70 : 30) terhadap aspal pen 60 10 % karet dari campuran induk Crepe (60:40) terhadap aspal pen 60 10 % karet dari campuran induk SIR 5 (70 : 30) terhadap aspal pen 60 10 % karet dari campuran induk SIR 10 (70 : 30) terhadap aspal pen 60 10 % karet dari campuran induk SIR 20 (70 : 30) terhadap aspal pen 60 Penetrasi (dmm) 65 120 80 95 87 Titik lembek (C) 49,5 55,2 46 48,2 55 Daktilitas (cm) -

Tabel 5. Hasil pengujian 5% karet dari campuran induk terhadap aspal pen 60 dengan penambahan 10% plastomer No Jenis campuran Pen (dmm) 35 TL (C) 75 TN (C) 314 FLOW (mm) 0,5 BOND

5 % karet dari campuran induk RSS 1(70:30) terhadap aspal pen 60+ 10% plastomer 5 % karet dari campuran induk RSS 1 (70 : 30) terhadap aspal pen 60 + 10% plastomer 5 % karet dari campuran induk RSS 1 (70 : 30) terhadap aspal pen 60+ 10% plastomer 5% karet dari campuran induk SIR 10 (70 : 30) terhadap aspal pen 60 + 10% plastomer 5% karet dari campuran induk SIR 10 (70 : 30) terhadap aspal pen 60 + 10% plastomer

t.baik (meleleh) t.baik (meleleh) baik

47

68

315

35

85

317

39

70

317

t.baik (meleleh) baik

30

79

310

Leksminingsih

143

Kolokium Hasil Penelitiam dan Pengembangan Jalan dan Jembatan TA. 2009

Tabel 6.

Hasil pengujian % karet dari campuran induk terhadap aspal pen 60 dengan penambahan % plastomer

Pen (dmm) 42 TL (C) 80 TN (C) 310 BJ FLOW (mm) 0,5 BOND

No

Jenis campuran

3 % karet dari campuran induk Crepe (60:40) terhadap aspal pen 60+ 5% plastomer 3,5 % karet dari campuran induk RSS 1 (70 : 30) terhadap aspal pen 60 + 5,5% plastomer 4 % karet dari campuran induk SIR 5 (70 : 30) terhadap aspal pen 60+ 6% plastomer 4,5 % karet dari campuran induk SIR 10 (70 : 30) terhadap aspal pen 60 + 6,5% plastomer 5 % karet dari campuran induk SIR 20 (70 : 30) terhadap aspal pen 60 + 7% plastomer

1.164

baik

44

79

310

1,192

baik

48

80

312

1,022

baik

50

78

318

1,166

baik

54

75

315

1,100

baik

Tabel 7 Hasil pengujian Campuran Crack filler untuk percobaan lapangan

No JENIS CAMPURAN TL (min 65,5 C) Cone Pen (maks 70dmm) Flow (maks 3 mm) Bond Resil (min 30%)

12

3 % karet dari campuran induk SIR 10 (70 : 30) terhadap aspal pen 60 + 7% plastomer Produk luar ( SBS)

80

42

Baik

75

85

25

t.baik

40

Keterangan : Pen = Penetrasi Cone Pen = Cone Penetrasi Flow = kelelehan Resil = pemulihan TL = Titik lembek Plpk = Pelapukan pada perkerasan beton setelah 160 jam.

Bond = Kelekatan

Dari pengujian campuran crack filler, hasil pengujian dapat dilihat pada tabel 2 sampai dengan tabel 7. Dimulai dari tabel : 2).pengujian aspal pen 60 ex pertamina. 3).Pengujian campuran induk aspal karet, 4). Pengujian 10% karet dari campuran induk terhadap aspal pen 60, 5). Pengujian 5% karet dari campuran induk terhadap aspal pen 60 + 10% plastomer, 6). Hasil campuran % karet dari campuran induk terhadap aspal pen 60 +% plastomer memenuhi persyaratan crack filler.7). Campuran 3% karet dari campuran induk SIR 10 terhadap aspal pen 60 + 7% polimer, memenuhi persyaratan pelekatan. 5.2. Analisis Ekonomi Setelah melakukan pengujian di laboratorium, dalam proses penggunaan bahan-bahan untuk pembuatan crack filler, maka dapat diperoleh gambaran mengenai penggunaan bahan yang diperlukan, sehingga dapat diperoleh perkiraan harga dari campuran crack filler. Harga satuan diperbandingkan dengan produk import.

Leksminingsih 144

Kolokium Hasil Penelitiam dan Pengembangan Jalan dan Jembatan TA. 2009

Harga satuan bahan dasar, pembuatan campuran crack filler, seperti tabel 8 dibawah ini, Tabel 8. Harga satuan bahan ( data tahun 2007) No

1 2 3 4 5 6 7 8 9

Jenis bahan

Aspal pen 60 Karet Jenis RSS 1 Karet Jenis Crepe Karet Jenis SIR 5 Karet jenis SIR 10 Karet Jenis SIR 20 Polimer lokal Polimer Import Pembuatan campuran induk karet aspal

Harga satuan per Kg (Rp)

7.500 20.600 20.825 20.380 19.630 19.490 10.000 50.000 6.000

Perkiraan harga satuan campuran bahan untuk pembuatan crack filler. Harga satuan campuran seperti pada tabel 9 dibawah ini, Tabel 9. Harga satuan campuran joint sealant dan crack filler.

No 3 Jenis campuran Crack Filler produk lokal - Aspal pen 60 - Campuran induk (SIR 5) - Plastomer lokal Crack Filler produk Import - Aspal pen 60 - Elastomer import Penggunaan bahan (kg) 0,79 0,13 0,08 Harga per kg (Rp) Harga satuan per Kg ( Rp) 5.925 3,430 800 10.155 7.500 5,000 12.500

7,500 26.380 10.000

1 0,1

7,500 50.000

Untuk bahan pembuatan crack filler dalam negeri Rp 10.155 untuk produk import Rp 12.500 mempunyai perbedaam Rp 2.345,- , lebih tinggi 19%, harga ini belum termasuk ongkos produksi dan biaya pelaksanaan di lapangan. 6. PERCOBAAN LAPANGAN 6.1. Percobaan simulasi keawetan bahan crack filler pada perkerasan beton semen. 1. Persiapan Permukaan Persiapan permukaan dilakukan pada perkerasan beton semen di komplek Pusjatan, persiapan meliputi: Pemotongan celah pada beton sampai dengan lebar maksimum 1cm menggunakan gerinda Selanjutnya lakukan pembersihan dan pengeringan tempat pemasangan benda uji dengan alat kompressor.

Leksminingsih

145

Kolokium Hasil Penelitiam dan Pengembangan Jalan dan Jembatan TA. 2009

Gambar 5. Pelaksanaan simulasi keawetan di Pusjatan 2. Pelaksanaan percobaan Meliputi tahapan-tahapan sebagai berikut: Panaskan benda uji sampai temperatur minimal 170C, aduk hingga homogen. Tutup arus lalu-lintas supaya tidak mengganggu pelaksanaan. Menggunakan alat sederhana berupa teko/alat tuang, masukkan benda uji kedalam lubang yang telah dipersiapkan. Jaga aliran bahan supaya masuk ke dalam lubang dengan rapih dan bersih Diamkan sampai benda uji di dalam lubang dingin dan mengeras, lakukan pemotongan bahan yang berlebih dengan spatel Bila sudah mengeras buka lalu-lintas, supaya kendaraan dapat melewati tempat percobaan Amati sampai pada umur pelaksanaan 160 jam

3. Pengamatan keawetan Setelah 160 jam dilakukan pengamatan lapangan dengan hasil sebagai berikut: - Tidak terjadi pelelehan, - Tidak terjadi pelepasan crack filler oleh lalu-lintas, - Tidak terjadi pelapukan oleh iklim. 6.2.. Percobaan lapangan Crack filler pada ruas jalan Parakan Muncang Nagrog/ By Pass Cicalengka 1. Persiapan benda uji Benda uji yang akan dicoba meliputi dua jenis crack filler Benda uji crack filler terdiri dari campuran Aspal pen 60 dengan 3% karet dari campuran induk (SIR 10) ditambah dengan 7% plastomer - Benda uji crack filler produk luar (SBS) -

Leksminingsih

146

Kolokium Hasil Penelitiam dan Pengembangan Jalan dan Jembatan TA. 2009

Gambar 6. Pembuatan campuran crack filler 2.. Persiapan permukaan Perataan celah pada perkerasan beton sampai celah dapat terisi dengan bahan crack filler menggunakan alat pemotong, selanjutnya adalah pembersihan dengan alat kompressor. 3.. Pelaksanaan percobaan Meliputi tahapan-tahapan sebagai berikut: Panaskan benda uji sampai temperatur minimal 170C, aduk hingga homogen. Tutup arus lalu-lintas supaya tidak mengganggu pelaksanaan. Menggunakan alat sederhana, masukkan bahan crack filler kedalam lubang yang telah dipersiapkan. Jaga aliran crack filler supaya masuk ke dalam lubang dengan rapih dan bersih Diamkan sampai benda uji di dalam lubang dingin dan mengeras, ratakan dengan ketinggian sama dengan permukaan perkerasan. Bila sudah mengeras buka lalu-lintas, supaya kendaraan dapat melewati tempat percobaan

4. Pengamatan Lapangan Pengamatan lapangan pada umur percobaan 6 bulan, bahan crack filler dalam keadaan baik, tidak terjadi pelelehan dan pelepasan, tidak terjadi kerusakan dari seluruh panjang percobaan sepanjang 100 meter, bahan crack pembanding telah mengalami kerusakan sebesar 5%

Gambar 7. Pelaksanaan percobaan

Leksminingsih

147

Kolokium Hasil Penelitiam dan Pengembangan Jalan dan Jembatan TA. 2009

Gambar 8. Pengamatan lapangan umur 6 bulan 7. KESIMPULAN DAN SARAN 7.1. Kesimpulan 1. Cara pembuatan campuran Crack Filler adalah dengan mencampur aspal pen 60 dengan kadar karet (elastomer) dari campuran induk karet aspal dan penambahan kadar plastomer (polypropylene) dengan pengadukan pada temperatur minimal 170C. 2. Terhadap campuran ini dilakukan pengujian sampai memenuhi persyaratan ASTM. Untuk campuran crack filler memenuhi persyaratan : titik lembek > 65,5C, cone penetrasi <70 dmm, resilient > 30%. 3. Hasil pengujian campuran yang akan dilakukan penggunaannya di lapangan. Untuk crack filler dengan campuran 3% karet jenis SIR 10 terhadap aspal pen 60 ditambah dengan 7% plastomer, memenuhi persyaratan ASTM Pelaksanaan percobaan telah dilakukan pada ruas jalan by pass Cicalengka, Bandung, Sepanjang 100 meter, yang terdiri dari 20 panjang slab (ukuran 5 meter) Pengamatan pada umur percobaan 6 bulan tidak memperlihatkan kerusakan berupa pelepasan, pelelehan dan masih dalam keadaan baik , pada bahan crack filler pembanding persen pelelehan adalah 5%.

7.2. Saran

1. Persiapan permukaan menjadi hal yang penting untuk keawetan pemasangan crack filler, untuk crack filler yang rusak/cacat harus digaru dari celah retak dengan menggunakan peralatan pemotong, pembongkaran sekecil mungkin, dibersihkan sampai bebas dari semua bahan lama yang lepas, pecahan beton, debu, kotoran, sampah lainnya dengan menggunakan kompressor udara. Setelah bersih disisi dengan crack filler yang baru dengan dengan alat penuang.

Leksminingsih

148

Kolokium Hasil Penelitiam dan Pengembangan Jalan dan Jembatan TA. 2009

DAFTAR PUSTAKA 1 2 Igas K HPT (1998) Technical Data, Federal Specification SS-S-167 b, conforms with Specification ASTM D 1854, BS 2499. Technical Data for hot Climate,Zebraflex for Joint Compound, Added Mineral Aggregates and Fillers for B 82 Joint Compound Zebraflex B 82. Pavement Maintenance and Rehabilitation Strategies, Joint Sealing and Crack Filling, Pavement Management Handbook Vol.II. Sami Unisearch. Standard Specification for Crack Filler, Hot Applied for Asphalt Concrete and Portland Cement Concrete Pavements, ASTM D 5078 -2005 Standard Specification for Joint and Crack Sealant, Hot Applied, For Concrete and Asphalt Pavements, ASTM D 6690-2005, AASHTO M 324-2004 Standard Specification for Joint Sealant, Hot Applied, Elastomeric Type, for Portland Cement Concrete Pavements, ASTM D 3406-2000 AASHTO M 282-2003 Joint sealant, hot poured for concrete and asphalt pavement ASTM D 3405-2000 Standard test methods for sealants and fillers, hot applied for joints and crack in asphaltic and portland cement concrete pavement ASTM D 5329-2004

PT.L&M (1993) System Indonesia Yeaman,J.Lee,I,K (1976)

7 8

Leksminingsih

149

Anda mungkin juga menyukai

- Soal Sejarah Kelas X IISDokumen1 halamanSoal Sejarah Kelas X IISKhasani MoereBelum ada peringkat

- Format Cuti 2018 - 2Dokumen1 halamanFormat Cuti 2018 - 2EliasBelum ada peringkat

- Daftar Nilai Uts X GeoDokumen26 halamanDaftar Nilai Uts X GeoKhasani MoereBelum ada peringkat

- Cara Instal Auto Cad 2007Dokumen9 halamanCara Instal Auto Cad 2007Khasani MoereBelum ada peringkat

- Daftar Nilai Uts X GeoDokumen26 halamanDaftar Nilai Uts X GeoKhasani MoereBelum ada peringkat

- Contoh Kartu Ucapan Aqiqah Berwarna VersDokumen1 halamanContoh Kartu Ucapan Aqiqah Berwarna VersDanang Nugroho PrasetyoBelum ada peringkat

- 13 Silabus Teknologi Dasar Otomotif XDokumen8 halaman13 Silabus Teknologi Dasar Otomotif XBuntalakaBelum ada peringkat

- Ilmu Ukur TanahDokumen31 halamanIlmu Ukur TanahTitikSriLBelum ada peringkat

- Denah Masjid Dengan Ruang Utama 6 X 6 MDokumen4 halamanDenah Masjid Dengan Ruang Utama 6 X 6 MKhasani MoereBelum ada peringkat

- Surat Pernyataan Penghasilan Orang Tua/WaliDokumen1 halamanSurat Pernyataan Penghasilan Orang Tua/WaliKhasani MoereBelum ada peringkat

- Bukti Pengisian Biodata RENDI MEDOLIN GUSWANDODokumen6 halamanBukti Pengisian Biodata RENDI MEDOLIN GUSWANDOKhasani MoereBelum ada peringkat

- 020.Dkk.001 Dasar Dasar MesinDokumen19 halaman020.Dkk.001 Dasar Dasar MesinAnindita Kinanthi PrameswariBelum ada peringkat

- Biodata PesertaDokumen1 halamanBiodata PesertaKhasani MoereBelum ada peringkat

- Jadwal Kegiatan Perlombaan NatalDokumen1 halamanJadwal Kegiatan Perlombaan NatalKhasani MoereBelum ada peringkat

- 1.konflik Sosial Kasus Tegal Dan CilacapDokumen3 halaman1.konflik Sosial Kasus Tegal Dan CilacapKhasani MoereBelum ada peringkat

- Laporan AmengDokumen13 halamanLaporan AmengKhasani MoereBelum ada peringkat

- Tangga 2Dokumen13 halamanTangga 2Raka MunawarBelum ada peringkat

- Slip Gaji 2016Dokumen1 halamanSlip Gaji 2016Khasani MoereBelum ada peringkat

- AhahahahaDokumen8 halamanAhahahahaKhasani MoereBelum ada peringkat

- Laporan AmengDokumen13 halamanLaporan AmengKhasani MoereBelum ada peringkat

- Soal Produktif OtomotifDokumen32 halamanSoal Produktif OtomotifKhasani MoereBelum ada peringkat

- SampahDokumen2 halamanSampahKhasani MoereBelum ada peringkat

- Program KerjaDokumen14 halamanProgram KerjaPepi SuhendraBelum ada peringkat

- Rokok Ileggal Asal Singkawang Terjaring Anggota TniDokumen2 halamanRokok Ileggal Asal Singkawang Terjaring Anggota TniKhasani MoereBelum ada peringkat

- Sertifikat Prakerin Depan Ok...Dokumen5 halamanSertifikat Prakerin Depan Ok...Khasani MoereBelum ada peringkat

- Visi Dan MisiDokumen2 halamanVisi Dan MisiKhasani MoereBelum ada peringkat

- Kata PengantarDokumen17 halamanKata PengantarAchmad SubagiyonoBelum ada peringkat

- Kata PengantarDokumen17 halamanKata PengantarAchmad SubagiyonoBelum ada peringkat

- Program KerjaDokumen14 halamanProgram KerjaPepi SuhendraBelum ada peringkat

- Program Kerja 2013-2014Dokumen5 halamanProgram Kerja 2013-2014Ali JoniBelum ada peringkat