Chasis 2

Chasis 2

Diunggah oleh

Hen Di0 penilaian0% menganggap dokumen ini bermanfaat (0 suara)

6 tayangan8 halamanJudul Asli

chasis2.txt

Hak Cipta

© © All Rights Reserved

Format Tersedia

TXT, PDF, TXT atau baca online dari Scribd

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

© All Rights Reserved

Format Tersedia

Unduh sebagai TXT, PDF, TXT atau baca online dari Scribd

0 penilaian0% menganggap dokumen ini bermanfaat (0 suara)

6 tayangan8 halamanChasis 2

Chasis 2

Diunggah oleh

Hen DiHak Cipta:

© All Rights Reserved

Format Tersedia

Unduh sebagai TXT, PDF, TXT atau baca online dari Scribd

Anda di halaman 1dari 8

Jurnal @-Dinamis, Volume. 6, No.

2 September 2013 ISSN 2338-1035

ANALISIS SIMULASI STRUKTUR CHASSIS MOBIL MESIN USU

BERBAHAN BESI STRUKTUR TERHADAP BEBAN STATIK

DENGAN MENGGUNAKAN PERANGKAT LUNAK ANSYS 14.5

Ary Fadila1, Bustami Syam2

Email: Aryfadila@yahoo.co.id

1,2 Departemen Teknik Mesin, Universitas Sumatera Utara, Jln.Almamater Kampus

USU Medan 20155 Medan Indonesia

Abstrak

Merancang chassis perlu dilakukan analisis simulasi elemen hingga untuk mengetah

ui kekuatan chassis pada mobil Mesin USU pada saat driver berada di dalamnya. Tu

juan penelitian ini adalah mendapatkan hasil simulasi chassis pada mobil Mesin U

SU 1 dan mobil Mesin USU 11 apabila mengalami pembebanan dengan menggunakan pera

ngkat lunak Ansys 14.5. Penelitian ini dilakukan dalam beberapa tahap pengerjaan

yaitu: pemodelan chassis dengan perangkat lunak SolidWorks Premium 2011 dan sim

ulasi elemen hingga menggunakan perangkat lunak Ansys 14.5. Setelah melakukan si

mulasi dengan beban 700 N terhadap chassis Mesin USU 1 didapat defleksi maksimum

= 0,96 mm, defleksi ground clearence = 0,6415 mm, tegangan maksimum = 22,563 Mp

a, regangan maksimum = 11,65e-5 mm/mm. Dengan beban 700 N terhadap chassis Mesin

USU 11 didapat defleksi maksimum = 3,29 mm, defleksi ground clearence = 2,236 m

m, tegangan maksimum = 53,217 Mpa, regangan maksimum = 26,71e-5 mm/mm. Dengan be

ban 25 kN terhadap chassis Mesin USU 1 didapat defleksi maksimum = 31,542 mm, de

fleksi ground clearence = 21,682 mm, tegangan maksimum = 741,59 MPa, regangan ma

ksimum = 371,12e-5 mm/mm. Dengan beban 3,8 kN terhadap chassis Mesin USU 11 dida

pat defleksi maksimum = 17,074 mm, defleksi ground clearence = 11,582 mm, tegang

an maksimum = 277,64 MPa, regangan maksimum = 139,39e-5 mm/mm. Kesimpulan dari p

enelitian ini adalah efek dari pembebanan chassis dapat diketahui melalui simula

si dengan perangkat lunak Ansys dengan pemodelan geometry gambar yang benar.

Kata kunci: Analisis Simulasi, defleksi maksimum, defleksi ground clearence,tega

ngan maksimum, regangan maksimum, ANSYS

Abstract

Chassis designing needs to be analized by finite element simulation to get the s

trength of chassis on Mesin USU car actually the driver is in it. The purpose is

how to getting the simulation's effect of chassis on Mesin USU 1 car and on Mes

in USU 11 car when both are applied loading which using Ansys 14.5 software. The

research was carried out in several stages of working: the chassis modeling by

software SolidWorks Premium 2011 and finite element simulation using ANSYS 14.5

software. After doing the simulation with 700 N load on chassis Mesin USU 1 acqu

ired 0,96 mm maximum deflection, 0,6415 mm ground clearence deflection, 22,563 M

Pa maximum stress, 11,65e-5 mm/mm maximum strain. And 700 N load on chassis Mesi

n USU 11 acquired 3,29 mm maximum deflection, 2,236 mm ground clearence deflecti

on, 53,217 MPa maximum stress, 26,71e-5 mm/mm maximum strain. With 25 kN load on

chassis Mesin USU 1 acquired 31,542 mm maximum deflection, 21,682 mm ground cle

arence deflection, 741,59 MPa maximum stress, 371,12e-5 mm/mm maximum strain. An

d 3,8 kN load on chassis Mesin USU 11 acquired 17,074 mm maximum deflection, 11,

582 mm ground clearence deflection, 277,64 MPa maximum stress, 139,39e-5 mm/mm m

aximum strain. The conclusion of this study is the effect of chassis loading can

be determined through the simulations with Ansys software during the geometry m

odeling is correct

Keywords: Simulation Analysis, maximum deflection, ground clearance deflection,

maximum stress, maximum strain, ANSYS.

1. Pendahuluan

Konsumsi energi di sektor transportasi dari tahun ke tahun telah meningkat secar

a signifikan, sehingga diperlukan upaya untuk mendapatkan sistem

transportasi yang hemat energi. Dalam menyanggupi tantangan itu sebuah kompetisi

Indonesia Energy Marathon Challenge (IEMC) 2012 merupakan kegiatan yang diadaka

n oleh Dikti di

Jurnal @-Dinamis, Volume. 6, No.2 September 2013 ISSN 2338-1035

Surabaya yang bertujuan untuk menguji kemampuan para mahasiswa dalam merancang d

an membangun kendaraan yang aman, irit dan ramah lingkungan dimana lomba ini set

iap tim mahasiswa harus membangun kendaraan yang mampu menempuh jarak terjauh de

ngan satu liter bahan bakar minyak. Sama halnya dengan kompetisi Shell EcoMarath

on Asia. Oleh karena dalam pembuatan mobil ini, salah satunya adalah pembuatan c

hassis merupakan bagian yang sangat fundamental dari sebuah kendaraan secara kes

eluruhan.

2. Tinjauan Pustaka

2.1 Chassis

Chassis adalah rangka yang berfungsi sebagai penopang berat kendaraan, mesin ser

ta penumpang. Biasanya chassis terbuat dari kerangka baja yang memegang body dan

engine dari sebuah kendaraan [1]. Saat proses manufaktur body kendaraan dibentu

k sesuai dengan struktur chassisnya. Chassis mobil biasanya terbuat dari logam a

taupun komposit. Material tersebut harus memiliki kekuatan untuk menopang beban

dari kendaraan. Chassis juga berfungsi untuk menjaga agar mobil tetap rigid, kak

u dan tidak mengalami bending [2].

2.2 Jenis - Jenis Chassis

Chassis memilki beberapa jenis diantaranya:

1. Ladder Frame

Ladder Frame adalah dua batangan panjang yang menyokong kendaraan dan menyediaka

n dukungan yang kuat dari berat beban dan umumnya berdasarkan desain angkut. Bah

an material yang paling umum untuk jenis Ladder frame ini adalah material dengan

bahan baja ringan [3]. Berikut adalah salah satu contoh Ladder Frame modern yan

g biasa digunakan pada mobil pickup dan SUV [4] dapat dilihat pada gambar 2.1.

Gambar 2.1: Ladder Frame

2. Tubular Space Frame

Tubular Space Frame memakai berbagai macam pipa circular (kadang kadang dipakai

bentuk squaretube agar mudah disambung, meskipun begitu bentuk circular memiliki

kekuatan begitu besar).

Posisinya yang berbagai arah menghasilkan kekuatan mekanikal untuk melawan gaya

dari berbagai arah. Pipa tersebut dilas sehingga terbentuk struktur yang komplek

s [5].Chassis ini dapat dilihat pada gambar 2.2.

Gambar 2.3: Tubular Space Frame

3. Monocoque

Monocoque merupakan satu

kesatuan stuktur chassis dari bentuk kendaraannya sehingga chassis ini memiliki

bentuk yang beragam yang menyesuaikan dengan body mobil. Chassis ini dapat dilih

at pada gambar 2.4.

Gambar 2.4: Chassis Monocoque

4. Backbone

Ini adalah aplikasi langsung dari teori jenis rangka pipa. Ide awalnya adalah de

ngan membuat struktur depan dan belakangnya yang terhubung dengan sebuah rangka

tube yang melintang disepanjang mobil Chassis Backbone memiliki kekakuan dari lu

as

Jurnal @-Dinamis, Volume. 6, No.2 September 2013 ISSN 2338-1035

area bagian 'backbone' itu sendiri. Ukuran luas penampangnya sekitar

200 mm x 150mm [6]. Chassis ini dapat

dilihat pada gambar 2.5.

.

Gambar 2.5: Chassis Backbone

5. Aluminium Space Frame

Aluminium Chassis Frame dibuat untuk menggantikan chassis baja monocoque karena

untk menghasilkan sebuah rangka yang ringan [7]. Chassis ini dapat dilihat pada

gambar 2.6.

Gambar 2.6: Aluminium Chassis Frame

2.3 Pembebanan pada Chassis Mobil Mesin USU

Pada dasarnya pembahasan utama daripada chassis mobil Mesin USU ini adalah denga

n pemberian beban pada saat diam (static load). Berikut ini merupakan gaya yang

diterima oleh chassis mesin USU, yaitu pada bagian driver.

Adapun pada gambar 2.7

merupakan gambar beban yang diterima oleh chassis mesin USU.

Gambar 2.7: Gaya yang diterima chassis

2.4 Tegangan

2.4.1 Transformasi Tegangan

Pada dasarnya Kesetimbangan suatu benda dapat ditentukan dengan

E Fx, E Fy dan E Mo sama dengan nol [8].

Kondisi tegangan di sebuah elemen yang

memiliki orientasi dengan sudut 0. Hal ini dapat dilihat pada gambar 2.8.

Gambar 2.8: Kondisi tegangan pada

bidang

x~-y~

Maka dengan persamaan

kesetimbangan akan didapat variabel Qx,

dan Tx,y, sebagai berikut.

ax' = (ax+ay)

2

Tx~(s ~~0)..(2-1)

ax-a

Tx~y~ 2 ysin20 + Tx~c~s~0 ..... (2-2)

2.4.2 Tegangan utama (principal stress)

Untuk menentukan tegangan normal maksimum dan minimum yaitu dengan mend iferensi

al kan persamaan 2-1 terhadap 0 sama dengan nol. Maka:

Qxi=(ax2ay) + V((ax2ay))2 + Tx~2 .... (2-3)

2.4.3 Tegangan Geser Maksimum

Untuk mendapatkan tegangan geser maksimum yaitu dengan

mend iferensial kan persamaan 2-2

terhadap 0 sama dengan nol. Maka:

_ (ax-ay) 2

Tmaxinplane = ( 2 ) +Tx~2 ..(2-4)

2.5 Regangan

2.5.1 Transformasi Regangan

Elemen yang mengalami suatu regangan pada suatu bidang x-y seperti ditunjukkan p

ada gambar 2.9.

W driver

+ (ax-ay) cos20 +

2

a b

Gambar 2.~: Regangan pada elemen

(a) Regangan normal, ex,;

(b) Regangan geser, yx,y,

Jurnal @-Dinamis, Volume. 6, No.2 September 2013 ISSN 2338-1035

Persamaan transformasi regangan pada

regangan normal Ex, pada arah x'adalah:

(Ex+Ey) (Ex Ey)

Ex, = + z cos20 +

z

YZy (sin20)..(2-5)

Untuk regangan geser yx,y, yang

berorientasi pada sudut 0 adalah:

sin20 +YZy ~cos20~ .... (2-

6)

2.5.2 Regangan Utama

Seperti halnya sama dengan pencarian tegangan utama dalam menentukan regangan no

rmal maksimum dan minimum yaitu dengan mend iferensialkan persamaan 2-5 terhadap

0 sama dengan nol. Maka:

Ex, = (ExZEy) + ((Ex_Ey))z + (YZy)z...(2-7)

2.5.3 Regangan Geser Maksimum

Untuk mendapatkan regangan geser

maksimum pada arah x'yaitu dengan

mend iferensialkan persamaan 2-6

terhadap 0 sama dengan nol. Maka:

Ymax in plane

z

((Ex 2Ey)) z + (yzy)z .... (2-8)

2.6 Hukum Hooke

Diagram tegangan-regangan di kebanyakan material engineering memperlihatkan hubu

ngan yang linear antara tegangan dan regangan di wilayah elastis. Dengan demikia

n peningkatan tegangan menyebabkan kesebandingan peningkatan regangan. Fakta ini

lah yang ditemukan oleh Robert Hooke 1676 dalam penerapan pegas dan dikenal deng

an hukum Hooke.

a = ~~ ........................(2-9)

Dimana : a = Tegangan (N/m2)

E = Modulus elastisitas atau modulus young (N/m2)

e = Regangan yang terjadi

(m/m) 2.7 Momen Inersia

2.7.1 Momen Inersia Penampang Hollow Segiempat

Untuk luas penampang dari rangka utama yang merupakan besi hollow persegi dapat

dilihat pada gambar 2.10.

Gambar 2.10: Penampang rangka utama

Untuk luas penampang persegi panjang rumus inersia luas penampangnya adalah:

I~, =1zbh3 ...............(2-10)

Maka dari persamaan 2-10, dapat dicari momen inersia luas penampang rangka utama

:

I = Ix, =1zbh3 1z b'h'3 ... (2-11)

2.7.2 Momen Inersia Penampang Hollow Lingkaran

Untuk luas penampang dari rollbar yang merupakan besi hollow lingkaran dapat dil

ihat pada gambar 2.11.

Gambar 2.11 Penampang rollbar

Untuk luas penampang lingkaran rumus inersia luas penampangnya adalah:

I = 7rr ~ ...................(2-12)

4

Maka dari persamaan 2-12, dapat dicari momen inersia luas penampang rollbar:

I =

4

rr(r4-r,4)

2.8 Defleksi

Ketika suatu batang dibebani dengan gaya atau momen, defleksi terjadi pada batan

g. Sebelum mencari defleksi pada batanng perlu diketahui tegangan normal dan teg

angan geser.

(Ex Ey)

~

z

YxIy1

z

=

(2-13)

Jurnal @-Dinamis, Volume. 6, No.2 September 2013 ISSN 2338-1035

Untuk menentukan besarnya tegangantegangan ini pada suatu bagian atau titik ters

ebut dan menentukan besarnya resultan pada tumpuan dapat menggunakan persamaan-p

ersamaan kesetimbangan.

Maka untuk rangka utama yang menerima beban seperti ditunjukkan pada gambar 2.12

A

B

.

Gambar 2.12: Pembebanan pada

rangka utama

Dimana mengalami pembebanan merata dengan reaksi pendukung fixed support A dan B

[9] pada gambar 2.13. Maka untuk analisisnya adalah

Gambar 2.13: Pembebanan merata

batang

1. Diagram benda bebas kesetimbangan gaya - gaya luar dan momen dapat dilihat pa

da gambar 2.14.

Gambar 2.14 Diagram benda bebas

kesetimbangan gaya

gaya luar

2. Diagram benda bebas gaya gaya

dalam di sepanjang 0 < 2 < O dapat

dilihat pada gambar 2.15.

Maka didapat persamaan kurva kemiringan:

1 S( z

0 PQ (1 wLX2 - 1Wx3 - W 2x)...(2-14)

1W \

PQ 12 24 - 1 Wx4 W2z z).(2-15)

2.9 Perangkat Lunak Analisis Elemen Hingga

2.9.1 Ansys

Ansys adalah suatu perangkat lunak komputer umum yang mampu menyelesaikan persoa

lan-persoalan elemen hingga dari pemodelan hingga analisis. Ansys ini digunakan

untuk mensimulasikan semua disiplin ilmu fisika baik statis maupun dinamis, anal

isis struktural (kedua-duanya linier dan nonliner), perpindahan panas, dinamika

fluida, dan elektromagnetik untuk para engineer [10].

2.9.2 Cara Kerja Ansys

ANSYS bekerja dengan sistem metode elemen hingga, dimana penyelesaiannya pada su

atu objek dilakukan dengan pendeskritisasian dimana membagi atau memecah objek a

nalitis satu rangkaian kesatuan ke dalam jumlah terbatas elemen hingga [11].

Ada 3 langkah utama dalam analisis Ansys yaitu:

1. Model generation:

a. Penyederhanaan, idealisasi.

b. Menentukan bahan/sifat material. c. Menghasilkan model elemen hingga.

2. Solusi:

a. Tentukan kondisi batas.

b. Menjalankan analisisnya untuk mendapatkan solusi.

3. Hasil ulasan:

a. Plot/daftar hasil.

b. Periksa validitas [12].

3. Metodologi Penelitian

3.1 Material yang Digunakan

Material chassis yang digunakan adalah besi struktur yaitu hollow structural sec

tion, square ASTM A500 Gr.B.

Gambar 2.15: Diagram benda bebas

gaya-gaya dalam

74

Jurnal @-Dinamis, Volume. 6, No.2 September 2013 ISSN 2338-1035

3.2 Pemodelan Chassis Mobil Mesin USU

Sesuai dengan regulasi peraturan kompetisi Indonesia Energy Marathon Challenge,

maka pendesainan kenderaan harus sesuai dengan pasal 47: tentang kendaraan, yakn

i isinya adalah sebagai berikut:

a. Tinggi keseluruhan kendaraan antara 100 cm dan 130 cm.

b. Lebar keseluruhan kendaraan antara 120 cm dan 130 cm.

c. Panjang keseluruhan kendaraan antara 220 cm dan 350 cm.

d. Lebar track (jarak antar roda pada satu sumbu) tidak boleh kurang dari 100 cm

untuk poros depan dan 80 cm untuk poros belakang, diukur dari kedua titik konta

k roda dengan lintasan.

e. Jarak wheelbase (sumbu roda) tidak boleh kurang dari 120 cm.

f. Tinggi ruang kemudi tidak boleh kurang dari 88 cm dan lebar minimum 70 cm pad

a bahu pengemudi.

g. Jarak terendah komponen kendaraan dari lintasan (ground clearance) tidak bole

h kurang dari 10 cm.

3.2.1 Pemodelan Chassis Mobil Mesin USU I

a. Rangka Utama

Rangka utama yang dipakai adalah besi hollow persegi (rectangular tube)

berdimensi 30 x 30 mm, dengan tebal

2 mm. Hal ini dapat dilihat pada gambar

3.1.

Gambar 3.1 Model besi hollow persegi

b. Rollbar

Untuk bagian rollbar, material yang dipakai adalah besi hollow lingkaran

(circular tube) berdimensi 0 = 25mm,

dengan tebal 2 mm. Hal ini dapat dilihat

pada gambar 3.2.

Gambar 3.2 Model besi hollow lingkaran

Dengan adanya konsep dari rangka utama dan rollbar yang telah disesuaikan dimens

inya, maka model chassis mobil Mesin USU I dapat dilihat pada gambar 3.3.

b

a

Gambar 3.3 Chassis mobil Mesin USU I (a) Rangka utama; (b) Rollbar

3.2.1 Pemodelan Chassis Mobil Mesin USU II

Sama halnya dengan Chassis Mobil Mesin USU I dengan beda dimensi yaitu pada Rang

ka utama yang dipakai adalah besi hollow persegi (rectangular tube)

berdimensi 20 x 20 mm, dengan tebal

2 mm. Dan untuk bagian rollbar, material

yang dipakai adalah besi hollow lingkaran (circular tube) berdimensi

0 = 16mm, dengan tebal 2 mm.

3.5 Simulasi

1.Buka program ansys14.5, dan pilih static structural, seperti yang ditunjukkan

pada gambar 3.4.

Gambar.3.4 Jendela utama Ansys 14.5

2. Pilih engineering data, kemudian isi data engineering yang akan digunakan, se

perti ditunjukkan pada gambar 3.5.

Jurnal e-Dinamis, Volume. 6, No.2 September 2013 ISSN 2338-1035

Gambar 3.5 Jendela engineering data

Ansys

14.5

3. Return to project kemudian pilih geometri untuk mendapatkan geometri yang aka

n disimulasikan seperti yang ditunjukkan pada gambar 3.6

.

Gambar 3.6: Geometri yang di input dari

Solidwork

4. Pemberian meshing pada benda seperti yang ditunjukkan pada gambar 3.7.

Gambar 37: Pemberian meshing

5. Masukkan parameter simulasi yaitu Standard earth gravity, fixed support, dan

pemberian beban. Untuk parameter gravitasi Bumi, dengan memasukkan nilai 'Standa

rd earth gravity'. Untuk parameter tumpuan, dengan memilih part chassis untuk di

beri 'fixed support'. Untuk parameter pemberian beban pada pengemudi, dengan mem

asukkan nilai 'force' pada chassis dapat ditunjukkan pada gambar 3.8.

Gambar 3.8 Parameter simulasi

6. Langkah berikutnya adalah

menentukan variabel yang akan disimulasi, dalam simulasi ini adalah defleksi, te

gangan, dan regangan seperti yang ditunjukkan pada gambar 3.9.

Gambar 3.9: Menentukan variabel yang akan ditentukan

4. Hasil dan Diskus

4.1 Hasil Modelling Chassis Mobil Mesin

USU

4.1.1 Hasil Modelling Chassis Mobil Mesin USU I

Gambar 4.1: Model struktur chassis

Mobil Mesin USU I

4.1.2 Hasil Modelling Chassis Mobil

Mesin USU II

Jurnal @-Dinamis, Volume. 6, No.2 September 2013 ISSN 2338-1035

Gambar 4.2: Model struktur chassis

Mobil

Mesin USU II

4.2 Hasil Simulasi Analisis Struktur Chassis Mobil Mesin USU

4.2.1 Defleksi Chassis Mobil Mesin USU dengan Pembebanan 700 N

1. Defleksi maksimum chassis Mesin USU I akibat beban 700 N

yang mewakili setiap bagian chassis maka diperoleh grafik distribusi deformasi s

eperti yang ditunjukkan pada gambar 4.5

.

Gambar 4.5: Grafik distribusi deformasi chassis akibat beban 700 N

3. Defleksi Ground clearence chassis

Mesin USU I akibat beban 700 N

Hasil simulasi chassis mesin USU I dengan pembebanan 700 N pada terjadi defleksi

ground clearence sebesar 0,6415 mm pada gambar 4.6.

Gambar 4.3: Defleksi chassis Mesin USU

I

dengan beban 700 N

2. Defleksi maksimum chassis

Mesin USU II akibat beban 700 N

Gambar 4.6: Defleksi ground clearence chassis Mesin USU I dengan beban 700 N

Gambar 4.4: Defleksi chassis Mesin USU

II

dengan beban 700 N

hasil simulasi berupa defleksi chassis dengan menunjukkan 10 sampel

Untuk studi kasus dalam penelitian ini adalah adanya defleksi ground clearence k

arena beban 700 N sebesar 0,6415 mm. Gambar 4.7 menunjukkan jarak normal dari ba

gian paling bawah chassis terhadap lintasan dengan besar 122,1 mm.

Jurnal @-Dinamis, Volume. 6, No.2 September 2013 ISSN 2338-1035

Gambar 4.7: Pandangan kiri chassis Mesin USU I

Dengan terjadinya defleksi pada chassis akan didapat selisih jarak ground cleare

nce chassis terhadap lintasan. Perhitungannya adalah sebagai berikut: Jarak akhi

r = Jarak awal defleksi ground clearence

= 122,10 0,641

= 121,45 mm

Maka dengan adanya beban driver yang berada di chassis didapat jarak terendah ch

assis terhadap lintasan sebesar 121,45 mm. Sehingga masih memenuhi standar jarak

ground clearence minimal 100 mm.

Sama halnya untuk chassis Mesin USU II. Hasil simulasi pada pembebanan 700 N pad

a chassis mesin USU II terjadi defleksi ground clearence sebesar 2,236 mm. Untuk

studi kasus dalam penelitian ini adalah adanya defleksi ground clearence karena

beban 700 N sebesar 2,236 mm. Jarak normal dari bagian paling bawah chassis ter

hadap lintasan dengan besar 112,1 mm. Gambar 4.12 Pandangan kiri chassis Mesin U

SU II

Dengan terjadinya defleksi pada chassis akan didapat selisih jarak ground cleare

nce chassis terhadap lintasan. Perhitungannya adalah sebagai berikut: Jarak akhi

r = Jarak awal defleksi ground clearence

= 112,10 2,236

= 109,86 mm

Maka dengan adanya beban driver yang berada di chassis didapat jarak terendah ch

assis terhadap lintasan sebesar 121,45 mm. Sehingga masih memenuhi standar jarak

ground clearence minimal 109,86 mm.

5. Kesimpulan

Dalam hal ini kesimpulan akan disajikan dalam tabel.

Tabel 5.1 Perbandingan Hasil Analisis struktur dengan pembebanan 700 N

Analisis Chassis Chassis

Mesin USU I Mesin USU II

Defleksi 0,96 mm 3,29 mm

maks

Defleksi ground clearence

Tegangan 22,563 MPa 53,217 MPa maks

Regangan

maks

Tabel 5.2 Perbandingan Hasil Analisis struktur dengan variasi beban

Chassis Mesin Chassis

Analisis USU I Mesin USU II

(25 kN) (3,8 kN)

Defleksi 31,542 mm 17,074 mm

maks

Defleksi ground clearence

Tegangan 741,59 MPa 277,64 MPa

maks

Regangan

maks

Tabel 5.3 Perbandingan sifat chassis Mesin USU I dengan chassis Mesin USU II

0,6415 mm 2,236 mm

11,655e-5 mm/mm 26,71 e-5 mm/mm

21,682 mm 11,582 mm

371,12e -5 mm/mm

139,39e-5 mm/mm

Properti Chassis Chassis

Mesin USU I Mesin USU II

Volume 5,5829e6 3, 7556e6 mm,

mm,

Massa 43,825 kg 29,482 kg

Jurnal @-Dinamis, Volume. 6, No.2 September 2013 ISSN 2338-1035

Daftar Pustaka

[1]

http://en.wikipedia.org/wiki/Frame_ %28 vehicle%29

[2]

http://www.scribd.com/doc/585161 10/ Chasis-and-Karoseri

[3] Costin, Michael and Phipps, David. Racing and Sports Car Chassis Design. Lon

don: B. T. Batsford Ltd.

[4] Julian Happian-Smith. An

Introduction to Modern Vehicle Design. New Delhi: Butterworth- Heinemann. 2003.

[5] Keith J. Wakeham. Introduction To Chassis Design. Newfoundland and Labrador:

Memorial University. 2009.

[6] Jason C.Brown, A.John Robertson, Stan T. Serpento. Motor Vehicle Structure:

Concepts and

Fundamentals. Oxford: Elsevier Ltd. 2002.

[7] M.J. Nunney. Light and Heavy Vehicle Technology, fourth edition. Oxford: Els

evier Ltd. 2007.

[8] Hibbler, R. C. Engineering

Mechanics Statics, Twelfth Edition. New Jersey: Prentice Hall. 2011.

[9] Hibbler, R. C. Mechanics of Materials, Eighth Edition. New Jersey: Prentice

Hall. 2011.

[10]

http://www.figes.com.tr/english/an sys /ansys.php

[11] T.A.Stolarski, Y.Nakasone and S.Yoshimoto. Engineering Analysis With ANSYS

Software. Oxford: Elsevier Ltd. 2006.

[12] Erdogan Madenci dan Ibrahim Guven. The Finite Element Method and Applicatio

ns in Engineering Using AnsysO. New york:springer. 2006

Anda mungkin juga menyukai

- Masterkartu PesertaDokumen116 halamanMasterkartu PesertaHen DiBelum ada peringkat

- PREDIKSISOALDANPEMBAHASAN2012Dokumen14 halamanPREDIKSISOALDANPEMBAHASAN2012Ar RObbyBelum ada peringkat

- Daftar Riwayat Hidup PenulisDokumen1 halamanDaftar Riwayat Hidup PenulisHen DiBelum ada peringkat

- Rantaman Panitia Pahargyan RitaDokumen4 halamanRantaman Panitia Pahargyan RitaHen DiBelum ada peringkat

- Posisi LasDokumen8 halamanPosisi LasHen DiBelum ada peringkat

- Peserta Kunjungan Industri Tp.2014Dokumen43 halamanPeserta Kunjungan Industri Tp.2014Hen DiBelum ada peringkat

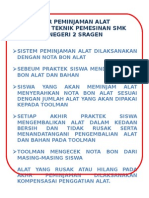

- Alur Peminjaman Alat Bengkel Teknik PemesinanDokumen1 halamanAlur Peminjaman Alat Bengkel Teknik PemesinanHen DiBelum ada peringkat

- SambunganDokumen2 halamanSambunganHen DiBelum ada peringkat