Sulf

Diunggah oleh

ESPT Department0 penilaian0% menganggap dokumen ini bermanfaat (0 suara)

14 tayangan10 halamanat

Judul Asli

sulf

Hak Cipta

© © All Rights Reserved

Format Tersedia

DOCX, PDF, TXT atau baca online dari Scribd

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen Iniat

Hak Cipta:

© All Rights Reserved

Format Tersedia

Unduh sebagai DOCX, PDF, TXT atau baca online dari Scribd

0 penilaian0% menganggap dokumen ini bermanfaat (0 suara)

14 tayangan10 halamanSulf

Diunggah oleh

ESPT Departmentat

Hak Cipta:

© All Rights Reserved

Format Tersedia

Unduh sebagai DOCX, PDF, TXT atau baca online dari Scribd

Anda di halaman 1dari 10

BAB I

KAPASITAS DAN ANLISA PASAR

1.1 Magnesium Sulfat

Senyawa magnesium sulfat mengandung magnesium, sulfur, dan oksigen. Senyawa ini

juga ada yang dalam bentuk terhidrasi (MgSO4∙xH2O), termasuk monohidrat dan

heptahidrat (Kawamura and Rao, 2007). Biasanya magnesium sulfat disebut juga garam

epsom atau magnesium sulfat heptahidrat (MgSO4∙7H2O). Magnesium sulfat heptahidrat

(MgSO4∙7H2O) adalah salah satu bentuk magnesium sulfat yang paling penting karena

banyak digunakan sebagai bahan baku dalam industri, antara lain sebagai drying agent untuk

berbagai solven organik, suplemen untuk hewan ternak contohnya obat ayam berfungsi untuk

mencukupi kebutuhan energi saat akan berproduksi, bahan celupan pada pakaian dari bahan

katun, agen penstabilan warna pada pakaian, agen perbaikan dan sarkastik dalam

pengeringan woldan bahan pengendap pada proses pengolahan air, bahan analgesik, pupuk,

dan obat pencahar. MgSO4∙7H2O digunakan pula di industri pulp and paper proses

pemutihan peroksida untuk melindungi selulosa dari kehancuran, air mineral, dan bahan

peledak. Pada industri farmasi sebagai campuran untuk jenis obat cathartic dan analgesik.

(Kirk and Othmer, 1980)

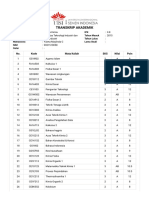

Tabel 1.1 Data Statistik Impor Ekspor Magnesium Sulfat

Ekspor Impor

Tahun

(Kg/Tahun) (Kg/Tahun)

2014 16.600 76.104.462

2015 0 93.599.653

2016 80.000 84.794.949

2017 249.000 137.813.282

Menurut, Badan Pusat Statistik

Industri pembuatan SiC layak dikembangkan, mengingat SiC banyak dipakai dalam industri

terutama industri yang mengandalkan kekerasan bahan misalnya pada pengamplasan bahan yang

bersifat korosif, abrasi, dan temperatur tinggi dan juga jumlah bahan baku pembuatan silikon

karbida yang sangat melimpah di Indonesia. Di samping itu, pertimbangan lain yang

melatarbelakangi berdirinya pabrik SiC ini, pada prinsipnya adalah sama dengan sektor-

sektor lain yaitu untuk melakukan usaha yang secara sosial-ekonomi cukup menguntungkan,

karena lokasi Indonesia yang strategis untuk mengekspor produk ke negara-negara yang

maju yang membutuhkan SiC.

1.2 Perhitungan Kapasitas

Diketahui :

m1 = 0 (karena pasokan untuk negeri ingin ditiadakan dan diganti dengan produksi

pabrik baru)

m2 = 0 (tidak ada pabrik lama)

m4 = dihitung dari data ekspor

m5 = dihitung dari data impor

Ditanya :

Kapasitas produksi SiC pada tahun 2023 ?

Dijawab :

Perhitungan m5 (konsumsi dalam negeri)

F = P(1+i)n

3.051.087 = 2.808.650 (1+i)4

1,0863 = (1+i)4

(1,0863)1/4 = 1+i

1,0166 = 1+i

i = 0,0166

Produksi tahun 2023

m5 = P(1+i)n

= 3.051.087 (1+ 0,0166)13

= 3.779.252,954 kg/tahun

Perhitungan pabrik baru (m3)

m3 = m4+m5 – (m1+ m2)

= 0+ 3.779.252,954 -(0+0)

= 3.779.252,954 kg/tahun

= 3.779,253 ton/tahun

1.3 Evaluasi Ekonomi

Harga produk silicon carbide = US $ 2000 per ton = 27.568.000 rupiah/ton

Harga bahan baku :

Pasir silica = US $ 100 per ton = 1.378.400 rupiah/ton

Karbon = US $ 250 per ton = 3.446.000 rupiah/ton

Besi posfat = US $ 350 per ton = 4.824.400 rupiah/ton

Natrium silikat = US $ 160 per ton = 2.205.440 rupiah/ton

Keuntungan Kotor = Harga produk/ton – harga bahan baku/ton

= 27.568.000 – (1.378.400 + 3.446.000 + 4.824.400 + 2.205.440)

= 15.173.760 rupiah/ ton

BAB II

URAIAN PROSES

2.1 Sifat-Sifat Bahan yang Terlibat dalam Proses

2.1.1 Sifat-Sifat Bahan-Bahan Baku

2.1.1.1 Pasir Silika

1. Nama : Silica Dioxide

2. Rumus molekul : SiO2

3. Berat molekul : 60,08 g/mol

4. Bentuk : Padatan

5. Warna : Putih

6. Densitas : 2.648 kg/m3

7. Titik leleh : 1.515°C

8. Titik didih : 2.230 °C

9. Kelarutan dalam air : 0,012 g/100 mL

10. Kapasitas panas : - c, quartz, α : 10,87 + 0,008712T – 241200/T (273 K-873

K)

11. Panas pembentukan (ΔH) pada 2η ºC : - 203,35 kcal/mol

12. Energi bebas pembentukan pada 25 ºC : - 190,4 kcal/mol 13. Dekomposisi tetraetil

ortosilikat pada suhu 680 – 730°C menghasilkan silika dioksida:

Si(OC2H5)4 SiO2 + H2O + 2C2H4

13. Oksidasi SiH4 pada suhu 400-4500C menghasilkan silika dioksida

SiH4 + 2O2 SiO2 + 2H2O

2.1.1.2. Karbon

1. Nama : Carbon

2. Rumus molekul :C

3. Bentuk : Padatan

4. Warna : Hitam

5. Struktur atom : heksagonal

6. Berat atom : 12,0107 g/mol

7. Titik lebur : 3652 oC

8. Densitas : 1,9 – 2,3 g/cm3

9. Kapasitas panas pada 25 oC : 8,517 J/mol K

10. Kapasitas panas :2,673 + 0,002617T-116900/T2

(273 K-1373 K)

2.1.1.3 Besi Posfat

1. Nama : Iron phosphate

2. Rumus molekul : FePO4

3. Bentuk : Padatan

4. Warna : krem

5. Berat molekul : 150,8164 g/mol

6. Titik lebur : 1240 oC

7. Densitas : 2870 kg/m3

8. Kapasitas panas pada 25 oC : 93,5 J/mol K

9. Panas pembentukan (ΔH) pada 2η ºC : - 1287,5 kJ/mol

10. Energi bebas pembentukan pada 25 ºC : 12.284,607 kJ/mol

2.1.1.4 Natrium Silikat

1. Nama : Sodium silicate

2. Rumus molekul : 10NaO.30SiO2.60H2O

3. Wujud : Larutan

4. Warna : Putih

5. Berat molekul : 140,0806 gr/mol

6. Densitas : 1428,889 kg/m3

7. Entalpi pembentukan standar : 1561,43 kJ/mol

2.1.2 Sifat-Sifat Produk

2.1.2.1 Silikon Karbida (SiC)

1. Nama : Silicon carbide

2. Rumus molekul : SiC

3. Berat molekul : 40,0962 gr/mol

4. Young’s modulus of elasticity : 3896 Kbar

5. Densitas : 2.923,8574 kg/m3

6. Titik leleh : 2830 oC

7. Indeks refraksi (nD) : 2,55

8. Mobilitas elektron : 900 cm2/(V-s)

2.2 Uraian Proses Pembuatan Silikon Karbida

2.2.1 Proses Pembuatan Silikon Karbida

Proses Pembuatan Silikon Karbida merupakan reaksi karbotermal yakni proses yang

melibatkan reaksi antara kuarsa dengan tingkat kemurnian tinggi atau pecahan-pecahan

kuarsit dengan karbon (grafit, karbon black atau batu bara pada temperatur antara 1600°C -

2500°C). Disebut reaksi Acheson karena pertama kali ditemukan Edward Acheson dengan

menggunakan tanur listrik yang pada saat itu juga baru diperkenalkan (Austin, 1996).

Karbon didapat dari kokas migas dan pasirnya mengandung 98 sampai 99,5 % silika.

Persamaan reaksinya dapat digambarkan menurut reaksi berikut:

1. SiO2 + 2C → Si + 2CO ∆H = + θ0θ kJ

2. Si + C → SiC ∆H = - 127,7 kJ

Sehingga reaksi totalnya dapat dituliskan sebgai berikut:

SiO2 + 3C → SiC + 2CO ∆H = + 478,3 kJ

Lowe, 1958, menemukan proses pembuatan bubuk silikon karbida dengan menambahkan

komposisi dan campuran bahan baku yang berbeda untukmendapatkan konversi yang lebih

tinggi seperti di berikut ini.

Komposisi %

berat

Pasir silika, SiO2 160 mesh 56,5

Karbon, C 160 mesh 36

Larutan natrium silikat, 10Na2O30SiO260H2O 6,5

Besi posfat, FePO4 1

0

Campuran dipanaskan dalam tanur bersuhu 1600 C selama dua jam, diperoleh hasil berupa

87% berat silikon karbida, sisanya impurities berupa SiO2 (4,93%), C (3,21%), Na2O

(2,60%) dan FePO4 (2,26%) (Lowe, 1958).

Proses pembuatan silikon karbida meliputi tahap-tahap sebagai berikut:

1) Tahap Persiapan Bahan Baku

Pada tahap ini dilakukan pemisahan bahan baku dari pengotorpengotornya,

penggilingan, penimbangan serbuk bahan baku sesuai komposisi masing-masing.

2) Tahap Pencampuran Bahan Baku

Pada tahap ini seluruh bahan baku yang sudah sesuai komposisi dicampur dalam mixer.

Dilakukan pengadukan seluruh campuran bahan baku agar campuran menjadi homogen dan

mempermudah saat peleburan.

3) Tahap Peleburan (Melting)

Pada tahap ini bahan baku yang sudah homogen dibuat dalam bentuk pellet dahulu

sebelum dimasukkan ke dalam tungku (furnace) bersuhu 16000C. Selama proses peleburan,

masing-masing bahan baku akan saling berinteraksi membentuk reaksi kimia. Pada tahap

inilah terbentuk silika karbida (SiC). Tungku yang digunakan sebagai tempat meleburkan

(meleburkan) campuran bahan baku adalah tanur listrik.

4) Tahap Pendinginan

Pada tahap pendinginan, bongkahan SiC yang terbentuk diturunkan temperaturnya pada

cooling yard.

5) Tahap Pengemasan Produk

Pada tahap akhir, produk di haluskan dengan grinder untuk mendapatkan serbuk SiC

yang diinginkan, lalu dikeringkan sebelum disimpan ke dalam silo SiC, dan di-packing.

Kemasan prosuk dikirim ke gudang penyimpanan produk, dan siap dipasarkan.

2.2.2 Deskripsi Proses

2.2.2.1 Unit Proses Produksi

Bahan baku pasir silika di tampung dalam gudang penyimpanan (TT-102), lalu

disalurkan dengan conveyor (C-102) menuju screening (S-101) kemudian dihaluskan

dengan grinder (SR-101) menjadi serbuk berukuran 160 mesh. Karbon di alur yang berbeda

dari tangki penyimpanan (TT-103) dihaluskan dengan grinder (SR-102) sampai berukuran

160 mesh. Seluruh bahan baku yang telah halus kemudian diangkut melalui belt conveyor

untuk dibawa ke belt conveyor feeder (C107). Dengan menggunakan bucket conveyor (C-

108) bahan baku diangkut ke dalam storage bins (TT-105), lalu diangkut melalui screw

conveyor (C-109) untuk kemudian ditimbang sesuai komposisi masing-masing bahan baku

yang diperlukan dengan menggunakan weigh scale (L-101). Bahan baku yang sudah sesuai

dengan komposisi dimasukkan ke dalam mixer (M-101) untuk diaduk secara merata.

Pengadukan campuran bahan baku dalam suatu mixer dilakukan agar campuran menjadi

homogen dan mempermudah proses peleburan (melting). Bahan baku yang sudah homogen

dilewatkan pada pelletizing machine (L-102), selanjutnya dialirkan melalui bucket elevator

(C-110) menuju rotary kiln pre-heater (B-102). Di dalam rotary kiln pre-heater, bahan

dipanaskan hingga suhu mencapai 617 0C. Panas yang digunakan dalam proses pemanasan

ini berasal dari proses pembakaran gas alam dengan suhu pembakaran 863 0C di dalam

burner (B-101). Dari rotary kiln preheater (B-102) bahan menuju electric furnace (B-103).

Pada electric furnace terjadi reaksi antara karbon dengan silika pada suhu 16000C yang

menghasilkan silikon karbida (SiC). Selama proses, masing-masing bahan baku akan saling

berinteraksi membentuk reaksi kimia berikut:

SiO2 + 3C SiC + 2CO

Dengan konversi 96 %, diperoleh SiC dengan kemurnian 87%, sisa karbon 3,21 %,

selebihnya silika dan abu. Setelah tahap reduksi, produk akan diteruskan ke cooling yard

(A-101) untuk diturunkan suhunya. Bongkahan silikon karbida berukuran besar diperkecil

dengan crusher (SR-103), sehingga diperoleh produk berupa butiran granula silikon karbida

yang disimpan ke dalam silo penyimpanan SiC (TT-106). Dari silo penyimpanan produk

SiC dikemas di packaging machinery (L-103), selanjutnya disimpan dalam gudang produk

(TT-107) dan siap dipasarkan.

2.2.2.2 Unit Pemanfaatan Gas Buang

Selama proses dihasilkan gas panas dalam jumlah yang besar, yakni gas buang dari

rotary kiln pre-heater (B-102) yang terdiri dari oksigen (O2), nitrogen (N2), karbon dioksida

(CO2) dan uap air (H2O), dengan suhu 6250C, tekanan 1 atm, serta gas buang dari electric

furnace (B-103), yang terdiri dari gas karbodioksida (CO2) dan nitrogen (N2), dengan suhu

1400 0C, tekanan 1 atm. Dimana gas karbon monoksida (CO) yang dihasilkan dari reaksi

peleburan dioksidasi oleh oksigen dari udara menghasilkan CO2. Gas buang dari rotary kiln

pre-heater (B-102) dan gas buang dari electric furnace (B-103) dinaikkan tekanannya

menjadi 5 atm, masingmasing dengan menggunakan compressor (JC-102) dan compressor

(JC-103), untuk dialirkan menuju mixing point (M-201). Pada mixing point (M-201), gas-

gas dari rotary kiln pre-heater (B-102) dan electric furnace (B-103) dicampurkan, dan keluar

sebagai gas panas dengan suhu 1.0310C, tekanan 5 atm. Campuran gas dimanfaatkan dalam

gas turbine (JJ-201) untuk menghasilkan energi kinetik yang akan menggerakkan generator

menghasilkan energi listrik. Gas keluar dari turbin pada suhu 600 0C, 1 atm, masih dapat

dimanfaatkan untuk membangkitkan uap. Uap dihasilkan dengan menggunakan steam boiler

(E-201). Air umpan boiler dipompakan dari boiler feed water pump dengan tekanan 15 MPa,

pada suhu 900C ke steam boiler (E-201) untuk menghasilkan steam tekanan tinggi. Uap yang

dihasilkan kemudian digunakan untuk menggerakkan turbin uap (JJ-202) yang akan

menggerakkan generator dan menghasilkan energi listrik. Energi listrik yang dihasilkan dapat

digunakan pada unit proses.

2.2.2 Block Diagram

2.2.3 Engineering Flow Diagram

Anda mungkin juga menyukai

- Kak HendraDokumen5 halamanKak HendraESPT DepartmentBelum ada peringkat

- Kak DinarDokumen4 halamanKak DinarESPT DepartmentBelum ada peringkat

- LokasiDokumen2 halamanLokasiESPT DepartmentBelum ada peringkat

- Laporan Kajian 2012Dokumen21 halamanLaporan Kajian 2012ESPT DepartmentBelum ada peringkat

- Rka Endev 2018Dokumen11 halamanRka Endev 2018ESPT DepartmentBelum ada peringkat

- Laporan Kajian 2012Dokumen136 halamanLaporan Kajian 2012Nu Roc Ket DayBelum ada peringkat

- Notulen HimatekkDokumen1 halamanNotulen HimatekkESPT DepartmentBelum ada peringkat

- Kuisioner EndevDokumen1 halamanKuisioner EndevESPT DepartmentBelum ada peringkat

- Kak WidiDokumen5 halamanKak WidiESPT DepartmentBelum ada peringkat

- Kak ViraDokumen4 halamanKak ViraESPT DepartmentBelum ada peringkat

- TubesDokumen8 halamanTubesESPT DepartmentBelum ada peringkat

- Lokasi Dan Tata Letak PabrikDokumen31 halamanLokasi Dan Tata Letak PabrikErvina Diah AriyantiBelum ada peringkat

- Makalah ProgressDokumen16 halamanMakalah ProgressESPT DepartmentBelum ada peringkat

- LPJ SyiarDokumen13 halamanLPJ SyiarESPT DepartmentBelum ada peringkat

- 1Dokumen6 halaman1ESPT DepartmentBelum ada peringkat

- Mata Kuliah: Kewirausahaan: Dosen Pengampu: Ibu Ruktin Handayani, M.KomDokumen13 halamanMata Kuliah: Kewirausahaan: Dosen Pengampu: Ibu Ruktin Handayani, M.KomESPT DepartmentBelum ada peringkat

- Laporan Pelaksanaan Kuliah Kerja Nyata (KKN)Dokumen1 halamanLaporan Pelaksanaan Kuliah Kerja Nyata (KKN)ESPT DepartmentBelum ada peringkat

- Undangan KeyonganDokumen1 halamanUndangan KeyonganESPT DepartmentBelum ada peringkat

- 6Dokumen1 halaman6ESPT DepartmentBelum ada peringkat

- Mala Nasution@uisi Ac IdDokumen2 halamanMala Nasution@uisi Ac IdESPT DepartmentBelum ada peringkat

- Makalah Magnesium Sulfat Otw SelesaiiiiiDokumen11 halamanMakalah Magnesium Sulfat Otw SelesaiiiiiESPT DepartmentBelum ada peringkat

- Laporan Pelaksanaan Kuliah Kerja Nyata (KKN)Dokumen1 halamanLaporan Pelaksanaan Kuliah Kerja Nyata (KKN)ESPT DepartmentBelum ada peringkat

- Estimasi Waktu: Menit Ke 1 - 20 Menit Ke 20 - 30Dokumen6 halamanEstimasi Waktu: Menit Ke 1 - 20 Menit Ke 20 - 30ESPT DepartmentBelum ada peringkat

- DDDDDokumen1 halamanDDDDESPT DepartmentBelum ada peringkat

- Lab Teknik Kimia 2: PraktikumDokumen1 halamanLab Teknik Kimia 2: PraktikumESPT DepartmentBelum ada peringkat

- Timeline Program Dakwah LDK Uisi 2018Dokumen1 halamanTimeline Program Dakwah LDK Uisi 2018ESPT DepartmentBelum ada peringkat

- Pengurus PSM 2018: Nama Nim Jurusan DivisiDokumen2 halamanPengurus PSM 2018: Nama Nim Jurusan DivisiESPT DepartmentBelum ada peringkat

- Undangan KeyonganDokumen1 halamanUndangan KeyonganESPT DepartmentBelum ada peringkat

- Transkrip Akademik: No. Kode Mata Kuliah SKS Nilai PoinDokumen2 halamanTranskrip Akademik: No. Kode Mata Kuliah SKS Nilai PoinESPT DepartmentBelum ada peringkat