Kesimpulan

Diunggah oleh

AyudiaJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Kesimpulan

Diunggah oleh

AyudiaHak Cipta:

Format Tersedia

137

BAB V

PENUTUP

5.1. KESIMPULAN

5.1.1 Pemeriksaan Aspal Keras

A. Penetrasi Aspal

Pada pemeriksaan ini penetrasi dilakukan dengan tiga benda uji

masing-masing sebanyak 5 kali pengamatan, maka penetrasi aspal rata-

rata yang didapat adalah 64 berdasarkan hasil tersebut contoh aspal

termasuk Pen 60/70

B. Titik Lembek

Berdasarkan hasil pemeriksaan terhadap dua benda uji maka titik

lembek rata-rata terjadi pada temperatur 50,5 oC. Berarti aspal yang di

uji memenuhi spesifikasi yang telah di tentukan yaitu untuk titik lembek

dengan aspal Pen 80-100 suhu minimalnya yaitu 48oC dan suhu

maksimalnya 58oC.

C. Berat Jenis Aspal Keras

Dari hasil pemeriksaan berat jenis aspal keras dengan

menggunakan picnometer diperoleh BJ = 1,037 yang telah memenuhi

persyaratan untuk berat jenis aspal keras dengan nilai minimal 1,00 -

1,16 gr/cm3 pada temperatur 250C.

Laporan Laboratorium Bahan Perkerasan Jalan UMI *

138

. Daktilitas

Percobaan ini dilakukan untuk mengukur jarak terpanjang yang

dapat ditarik antara dua cetakan yang berisi aspal keras sebelum putus

pada suhu dan kecepatan tertentu dan berdasarkan pemeriksaan terjadi

aspal keras menyentuh plat dasar dalam waktu 15 menit dengan panjang

tarikan 162,5 cm pada temperatur ruang 25ºC.

E. Titik Nyala dan Titik Bakar

Berdasarkan hasil pemeriksaan, titik nyala terjadi pada temperatur

224oC untuk nyala singkat (± 5 detik). Sedangkan titik bakar terjadi pada

temperatur 230oC selama (± 5 detik).

5.1.2. Pemeriksaan Aspal Cair

A. Pemeriksaan berat jenis aspal cair

Pada pemeriksaan ini kami menggunakan aspal cair jenis Rapid

Curing Cut Back dengan pencampuran solar. Perbandingan persen RC2

78 %.

B. Kelekatan aspal pada batuan

Pemeriksaan ini dilakukan untuk menentukan kelekatan aspal pada

batuan tertentu. Dalam percobaan ini batuan yang digunakan adalah batu

silika. Kelekatan aspal yang diperoleh dengan menggunakan aspal cair

dengan pelarut Bensin yaitu 65%.

Laporan Laboratorium Bahan Perkerasan Jalan UMI *

139

C. Viskositas

Pada Pemeriksaan Viskositas telah dilakukan pengujian dari

pembacaan waktu pada pukul 13,45 – 14,00 dengan temperatur 600

didapatkan nilai rata-rata pada pengamatan yaitu 527,5 cts.(centistokes).

5.1.3. Pemeriksaan Agregat

A. Analisa agregat

Agregat : 1 - 2

Jumlah Jumlah Porsen

Berat

Berat

Saringan Tertahan Tertahan Lolos

Tertahan

( gram ) (%) (%)

( gram )

3/4” - - - 100

1/2” 645 645 21,529 78,471

3/8” 1210 1855 61,916 38,084

No. 4 611 2455 82,310 17,690

PAN 530 2996 100 0

Agregat : 0,5 - 1

Berat Jumlah Berat Jumlah Persen

Saringan Tertahan Tertahan Tertahan Lolos

(gram) (gram) (%) (%)

1/2" - - - 100

3/8” 567 567 18,938 81,062

No. 4 1653 2220 74,773 25,227

No. 8 680 2900 96,860 3,140

PAN 94 2994 100 0

Agregat : Abu Batu

Laporan Laboratorium Bahan Perkerasan Jalan UMI *

140

Jumlah Jumlah Persen

Berat

Berat

Saringan Tertahan Tertahan Lolos

Tertahan

(gram) (%) (%)

(gram)

No.4 - - - 100

No.8 218,5 218,5 21,894 78,106

No.16 145 363,5 36,423 63,577

No.30 191 554,5 55,561 44,439

No.50 187 741,5 74,299 25,701

No.100 93 834,5 83,617 16,383

No.200 78,5 913 91,483 8,517

Pan 85 998 100 0

B. Soundness Test

Dari hasil percobaan yang dilakukan, maka diperoleh hasil sebagai

berikut:

a. Untuk agregrat kasar

Tertahan di saringan No. 3/8" = 4,6%

Dengan spesifikasi maksimal 12 %

b. Untuk agregat halus

Tertahan di saringan No.8 = 4,2%

Dengan spesifikasi maksimal 10 %

Laporan Laboratorium Bahan Perkerasan Jalan UMI *

141

C. Berat Jenis Agregat

a. Split 1-2 Apparent = 2,689

Bulk = 2,552

SSD = 2,603

Water Absorption = 2,003

b. Screen 0,5-1 Apparent = 2,756

Bulk = 2,668

SSD = 2,699

Water Absorption = 1,195

c. Abu batu Apparent = 2,548

Bulk = 2,609

SSD = 2,712

Water Absorption = 2,355

D. Berat Isi

Dari hasil pemeriksaan yang menggunakan baja yang berbentuk

silinder diperoleh hasil sebagai berikut :

Kondisi gembur

- Split 1-2 = 1,404 gr/cm3

- Screen 0,5-1 = 1,427 gr/cm3

- Abu batu = 1,503 gr/cm3

Kondisi padat

Laporan Laboratorium Bahan Perkerasan Jalan UMI *

142

a. Split 1-2 = 1,533 gr/cm3

b. Screen 0,5-1 = 1,469 gr/cm3

c. Abu batu = 1,726 gr/cm3

E. Kelekatan Agregat Terhadap Aspal

Dari hasil pemeriksaan diperoleh kelekatan agregat terhadap aspal

95,5% dan telah memenuhi syarat kelekatan agregat pada aspal yaitu

95% - 100%.

F. Analisa Bentuk

Dari hasil pemeriksaan diperoleh 1,558 % kepipihan agregat ini

masih dapat digunakan karena mempunyai nilai abrasi ≤ 20 %.

G. Sand Equivalent

Maksud dari pemeriksaan ini adalah untuk menentukan kadar

debu/lumpur atau bahan yang menyerupai lempung pada tanah atau

agrerat halus. Adapun hasil rata-rata yang didapatkan pada percobaan

ini yaitu 82,41 % sebelum beban equivalent dimasukkan dalam tabung

SE dan 83,33 % setelah beban equivalent dimasukkan ke dalam tabung

SE.

5.1.4. Pemeriksaan Marshall Test

Laporan Laboratorium Bahan Perkerasan Jalan UMI *

143

Dari hasil pemeriksaan Marshall Test pada metode fraksi didapatkan kadar

aspal 5,63 % diperoleh:

a. Flow : Spesifikasi dan kelelehan min 2,2 mm. Dari data

yang kami peroleh yang masuk spesifikasi adalah

kadar aspal 4,5% - 6,5%. untuk metode fraksi

b. Air Void : Spesifikasi untuk air void adalah min 3 - 5 %.

Dari data yang kami peroleh yang masuk

spesifikasi adalah kadar aspal 5,3 % - 6,5 %

c. Stability : Nilai spesifikasi dan stabilitas adalah min 800 kg.

Dari hasil perhitungan yang kami peroleh yang

masuk spesifikasi adalah kadar aspal 4,5% - 6,5%

d. Density : Spesifikasi dari density min 2,2 kg/mm3. Dan dari

hasil perhitungan yang kami peroleh yang masuk

spesifikasi adalah kadar aspal 4,5 % - 6,5 %

e. Marshall Qutmen : Spesifikasi dari marshall quintent adalah min 250

kg/mm. Dari hasil perhitungan yang kami peroleh

yang masuk spesifikasi adalah kadar aspal 4,5%

- 6,5%

f. Aggregatest : Spesifikasi dari VMA adalah min 15%. Dari hasil

Voids in Mineral

t perhitungan yang kami peroleh, yang masuk

spesifikasi adalah kadar aspal 4,5 % - 6,5 %

Laporan Laboratorium Bahan Perkerasan Jalan UMI *

144

g. Voids Filled Asphalt : Spesifikasi dari VFA adalah min 65 %. Dari hasil

perhitungan yang kami peroleh yang masuk

spesifikasi adalah kadar aspal 5,0 % - 6,5%

5.2 SARAN – SARAN

1. Sebaiknya bahan pengisi untuk campuran aspal kering dan bebas

dari gumpalan-gumpalan dan bila diuji dengan pengayakan bahan harus

mengandung bahan-bahan yang lolos saringan No.200 tidak kurang dari

75% beratnya.

2. Dalam perencanaan campuran aspal haruslah memperhatikan

gradasi, mutu agregat, serta kadar aspal yang ingin digunakan dan segala

bentuk metode pencamuran.

3. Dalam melakukan praktik hendaknya praktikan berhati-hati dalam

menggunakan alat-alat laboratorium seperti picnometer, aerometer,

thermometer, biker glass dan sebagainya agar tidak terjadi kerusakan fatal

yang mengakibatkan praktikan harus mengganti alat tersebut.

4. Diharapkan praktikan dalam melaksanakan percobaan agar

memperhatikan tingkat ketelitian data pengamatan agar tidak terjadi

kesalahan yang tidak perlu dalam pelaksanaan percobaan, karena apabila

terjadi kesalahan maka bisa saja asisten memberikan praktek ulang.

Laporan Laboratorium Bahan Perkerasan Jalan UMI *

Anda mungkin juga menyukai

- Makalah Beban One&onlyDokumen13 halamanMakalah Beban One&onlyAyudiaBelum ada peringkat

- Foto AlatDokumen6 halamanFoto AlatAyudiaBelum ada peringkat

- Bab IDokumen4 halamanBab IBang MotorBelum ada peringkat

- Iv. Kata PengantarDokumen1 halamanIv. Kata PengantarAyudiaBelum ada peringkat

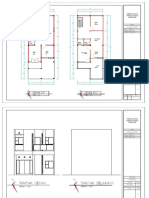

- Denah Patriot Abdi Negara 0049 PDFDokumen1 halamanDenah Patriot Abdi Negara 0049 PDFAyudiaBelum ada peringkat

- Kata PengantarDokumen2 halamanKata PengantarAbdSyawalBelum ada peringkat

- Ii. Lembar PengesahanDokumen4 halamanIi. Lembar PengesahanAyudiaBelum ada peringkat

- AYDokumen5 halamanAYAyudiaBelum ada peringkat

- Trip Distribution 18-3-2009Dokumen88 halamanTrip Distribution 18-3-2009hartonoBelum ada peringkat

- AYDokumen5 halamanAYAyudiaBelum ada peringkat

- IOTDokumen5 halamanIOTAyudiaBelum ada peringkat

- Lampiran 2 GMBR AlatDokumen7 halamanLampiran 2 GMBR AlatAyudiaBelum ada peringkat

- NIARADokumen8 halamanNIARAAyudiaBelum ada peringkat

- Komposisi, Marshal, GrafikDokumen62 halamanKomposisi, Marshal, GrafikAyudiaBelum ada peringkat

- Bab IDokumen4 halamanBab IBang MotorBelum ada peringkat

- I - Sampul LaporanDokumen9 halamanI - Sampul LaporanAyudiaBelum ada peringkat

- Iv. Kata PengantarDokumen1 halamanIv. Kata PengantarAyudiaBelum ada peringkat

- 6Dokumen35 halaman6AyudiaBelum ada peringkat

- Kertas Tubes - Docx IfaDokumen15 halamanKertas Tubes - Docx IfaAyudiaBelum ada peringkat

- RPDP CimiDokumen15 halamanRPDP CimiAyudiaBelum ada peringkat

- 1Dokumen23 halaman1AyudiaBelum ada peringkat

- 2Dokumen2 halaman2AyudiaBelum ada peringkat

- 5Dokumen52 halaman5AyudiaBelum ada peringkat

- KESIMPULANDokumen8 halamanKESIMPULANAyudiaBelum ada peringkat

- Struktur Beton IIDokumen91 halamanStruktur Beton IIApeng VtrBelum ada peringkat

- Komposisi, Marshal, GrafikDokumen62 halamanKomposisi, Marshal, GrafikAyudiaBelum ada peringkat

- Dokumen - Tips 14 Perhitungan Galian Dan Timbunan 408Dokumen32 halamanDokumen - Tips 14 Perhitungan Galian Dan Timbunan 408LAELABelum ada peringkat

- Lampiran 2 GMBR AlatDokumen7 halamanLampiran 2 GMBR AlatAyudiaBelum ada peringkat

- Daftar IsiDokumen5 halamanDaftar IsiAbdSyawalBelum ada peringkat