Westing House

Diunggah oleh

whenyoubelieveJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Westing House

Diunggah oleh

whenyoubelieveHak Cipta:

Format Tersedia

BAB 2

LANDASAN TEORI

2.1 PENDAHULUAN

Penentuan waktu standar akan mempunyai peranan yang cukup penting didalam pelaksanaan

proses produksi dari suatu perusahaan. Penentuan waktu standar yang tepat dan jelas akan

dapat membantu tercapainya tingkat produktivitas yang tinggi. Waktu baku merupakan waktu

yang dibutuhkan untuk kualitas kerja dan pengerjaan yang normal dalam melakukan suatu

pekerjaan yang spesifik. Waktu ini didefinisikan sebagai waktu yang dibutuhkan untuk

memenuhi satu unit kegiatan kerja. Hasil dari waktu baku menghasilkan satuan waktu yang

digunakan seseorang dalam suatu pekerjaan yang sepenuhnya digunakan untuk menjalankan

pekerjaannya dalam keadaan normal atau standar. Berikut persamaan perhitungan waktu baku

dengan menggunakan metode jam henti :

Rumus :

Wn = Ws x (1+ Rf Westinghouse) Wb = Wn +

( Ws x Rf x Allowance )

eterangan :

Wn ! waktu normal

Ws ! waktu siklus rata"rata

Wb ! waktu baku

a. #enentukan waktu baku dengan metode jam henti

Pengukuran kerja dengan jam henti ini merupakan cara pengukuran yang obyektif

karena disini waktu ditetapkan berdasarkan fakta yang terjadi. $isini juga berlau

asumsi"asumsi dasar sebagai berikut :

%. &asilitas yang digunakan harus sesuai dengan yang akan digunakan oleh

operator.

'. (perator harus dapat memahami prosedur dan metoda pelaksanaan kerja

sebelum dilakuka pengukuran kerja.

). ondisi lingkungan tidak jauh berbeda dengan kondisi fisik pada saat

pengukuran kerja dilakukan.

*. Performance kerja mampu dikendalikan pada tingkat yang sesuai untuk

seluruh periode kerja yang ada.

b. Penetapan jumlah siklus kerja yang diamati

+ktivitas pengukuran kerja pada dasarnya merupakan proses sampling.

onsekuensi yang diperoleh adalah bahwa semakin besar jumlah siklus yang

diamati,diukur maka akan semakin mendekati kebenaran akan data waktu yang

diperoleh. onsistensi dari hasil pengukuran dan pembacaan waktu oleh stop

watch merupakan hal yang diinginkan dalam proses pengukuran kerja. -emakin

kecil variasi atau perbedaan data waktu yang ada. jumlah pengukuran,pengamatan

yang harus dilakukan juga akan cukup kecil. Berikut ini akan memeberikan cara

yang sederhana untuk mengevaluasi kesalahan atau penyimpangan terhadap nilai

waktu rata"rata dari suatu elemen kerja untuk sejumlah siklus

pengukuran,pengamatan.

Rumus

/ *012 3 45 " / 3 45665

27 ! 34

eterangan :

27 : 8umlah Pengamatan

4 : $ata waktu kerja tiap elemen kerja

3 : 8umlah semua data waktu elemen kerja

c. Pengujian keseragaman data

$ata dikatakan seragam apabila tidak ada datum yang berada di bawah 9:9

ataupun di atas ;:9. $ata diuji keseragaman dengan peta kontrol dan dianggap

seragam jika tidak mengandung outliers atau data di luar batas kendali / +nonim .

'00<6.

d. Pengujian kecukupan data

#enurut Ralph #. Barnes /%=>06. formula untuk menentukan jumlah sampel

mnimal dipengaruhi oleh tingkat kepercayaan dan ketelitian. +ngka yang paling

umum dan sering digunakan adalah tingkat kepercayaan =?@ dan tingkat

ketelitian ?@. +ngka tersebut berarti dalam jangka panjang jika pendugaan di atas

dilakukan berulang kali dengan cara yang sama maka parameter populasi akan

tercakup dalam interval =?@ dari keseluruhan data. atau akan ditolerir kesalahan

duga /error of estimation6 sebesar ?@.

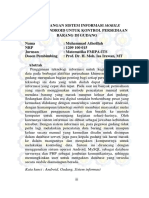

e. Westing house -ystem rating

#erupakan rating factor yang digunakan untuk menentukan waktu baku. wasting

house berhasil membuat suatu tabel performance rating yang berisikan nilai"nilai

angka yang berdasarkan tingkatan yang ada untuk masing"masing faktor tersebut.

Berikut table dari performance rating dengan sistem westinghouse tersebut dapat

dilihat pada tabl 2.1

Tabl 2.1 Aabel performance rating dengan sistem westinghouse

SKILL EFF

ORT

+ 0.15 A1 Super skill

+ 0.13 A2

+ 0.11 B1 Excellent

+ 0.08 B2

+ 0.06 C1 Good

+ 0.03 C2

0.00 D Aer!"e

# 0.05 E1 $!ir

# 0.10 E2

# 0.16 $1 %oor

# 0.22 $2

+ 0.13 A1 Super skill

+ 0.12 A2

+ 0.1 B1 Excellent

+ 0.08 B2

+ 0.05 C1 Good

+ 0.02 C2

0.00 D

Aer!"e

# 0.0& E1 $!ir

# 0.08 E2

# 0.12 $1 %oor

# 0.1' $2

CONDITION CONSISTENCY

+ 0.06 A (de!l

+ 0.0& B Excellent

+ 0.02 C Good

0.00 D Aer!"e

# 0.03 E $!ir

# 0.0' $ %oor

+ 0.0& A (de!l

+ 0.03 B Excellent

+ 0.01 C Good

0.00 D Aer!"e

# 0.02 E $!ir

# 0.0& $ %oor

f. Penetapan Waktu 9onggar

Waktu yang dibutuhkan operator untuk melakukan keperluan"keperluan pribadi.

istirahat melepas lelah dan alasan"alasan lain yang di luar kontrolnya. Waktu

longgar yang dibutuhkan dan akan menginterupsi proses produksi ini bias di

klasifikasikan menjadi personal allowance. fatigue allowance dan delay

allowance. Berikut klasifikasi pembagian persentase allowance berdasarkan

tingkat pekerjaan operator :

a. ;ntuk pekerjaan ringan / %@ " ?@ 6

b. ;ntuk pekerjaan sedang / <@ " %0@ 6

c. ;ntuk pekerjaan berat / %%@ " %?@ 6.

2.2 ANALISA !ER"A

+nalisa operasi kerja adalah suatu prosedur yang dilakukan untuk menganalisa

suatu operasi kerja. baik yang menyangkut suatu elemen"elemen kerja yang bersifat

produktif atau tidak dengan tujuan untuk memperbaiki metode kerja yang selama ini

diaplikasikan. egiatan ini merupakan suatu aktivitas dari analisa metode di dalam

usaha menaikkan jumlah produk per satuan waktu dan tentu saja mengurangi unit

cost. 9angkah awal yang harus diambil didalam analisis operasi kerja ini adalah

dengan mendapatkan seluruh data yang berhubungan dengan seluruh kegiatan

operasi. fasilitas yang dipergunakan untuk pelaksanaan kerja. waktu penyelesaian

untuk masing"masing elemen kerja. gerakan perpindahan,transportasi. aktivitas

inspeksi. dan lain"lain aktivitas yang bisa tercakup dalam aliran proses,untuk

pelaksanaan aktivitas analisis operasi kerja tersebut maka pendekatan"pendekatan

berikut ini perlu dilaksanakan.

egiatan ini adalah bertujuan untuk mengeleminir atau mengkombinasikan

operasi"operasi kerja /yang tidak dibutuhkan6 sebelum memperbaikinya. Banyak

elemen"elemen kerja yang sebenarnya tidak diperlukan lagi tapi justru dilakukan

sekarang. Banyak contoh pekerjaan atau proses yang seharusnya tidak cukup sekedar

disederhanakan gerakan kerjanya /atau diperbaiki6 akan tetapi bahkan harus

dihilangkan sarna sekali. +pabila suatu pekerjaan atau elemen pekerjaan dapat

dihilangkan. maka di sini tidak perlu lagi pembiayaan untuk pelaksanaannya.

Biasanya sekali standard kerja rutin ditetapkan. maka sulit sekali untuk membuat

perubahan. sekalipun perubahan tersebut akan mengijinkan untuk mengeleminir dan

atau menyederhanakan proses yang berlangsung.

2.# ANALISA $ETODA !ER"A E%E!TI% DAN E%SIEN

2.#.1 &'a(an)*'a(an f+n,a-ntal -an+al ( Therbligs )

a. #enjangkau /Reach6

#erupakan gerakan tangan berpindah tempat tanpa beban atau

hambatan baik gerakan menuju obyek atau menjauhi obyek atau lokasi

tujuan lainnya dan berakhir segera disaat tangan berhenti bergerak

setelah mencapai tujuan.

b. #embawa /Move6.

#erupakan gerak perpindahan tangan. hanya saja di sini tangan bergerak

dalam kondisi membawa beban /obyek6. Blemen gerakan ini diawali dan

diakhiri pada saat yang sama dengan elemen gerakan menjangkau /reach6

hanya saja di sini tangan dalam kondisi membawa beban /obyek6.

c. #emegang /Grasp6.

#emegang adalah elemen gerakan tangan yang dilakukan dengan menutup

jari"jari tangan obyek yang dikehendaki dalam suaru operasi kerja. Blemen

Therbligs ini biasanya didahului oleh gerakan menjangkau /reach6 dan

dilanjutkan dengan gerakan membawa /move6.

d. #emegang ;ntuk #emakai /Hold6.

#erupakan gerakan tangan memegang objek tanpa menggerakkan obyek

tersebut. Perbedaannya dengan elemen memegang /grasp6 tangan memegang

obyek dan dilanjutkan dengan gerakan membawa /move6. sedangkan elemen

gerakan memegang untuk memakai tidak demikian halnya. Blemen gerakan

memegang untuk memakai ini terjadi dimana tangan yang satu melakukan

gerak kerja memegang dan mengontrol obyek sedangkan tangan yang lain

melakukan kerja terhadap obyek tersebut. Cerakan ini sering dijumpai pada

aktivitas perakitan dimana satu tangan memegang untuk memakai dan tangan

lainnya melakukan pekerjaan memasang.

e. #engarahkan /Position6.

#engarahkan adalah menempatkan obyek pada lokasi yang dituju secara

tepat. Cerakan mengarahkan ini biasanya didahului oleh elemen gerakan

/move6 dan diikuti oleh gerakan merakit /assembling6 atau melepas /release6.

Cerakan dimulai sejak tangan memegang,mengontrol obyek tersebut kearah

lokasi yang dituju dan berakhir pada saat gerakan berakhir atau

melepas,memakai dimulai.

f. #elepas /Release Load6.

Blemen gerak melepas terjadi pada saat tangan operator melepaskan kembali

terhadap obyek yang dipegang sebelumnya. $engan demikian elemen gerak

ini diawali sesaat jari"jari tangan membuka lepas dari obyek yang dibawa dan

berakhir secara begitu semua jari jelas tidak menyentuh atau memegang

obyek lagi.

g. #emeriksa /Inspect6.

Cerakan kerja dilaksanakan dengan pengecekan secara rutin oleh operator

selama proses kerja berlangsung. Blemen dapat berupa gerakan melihat

seperti memeriksa warna. meraba seperti memeriksa kehalusan permukaan

benda kerja dan lain"lain aktivitas yang prinsipnya memeriksa obyek kerja

untuk dibandingkan dengan standar yang ada.

h. #emakai /se6.

#emakai adalah elemen gerakan Therblig dimana salah satu atau kedua

tangan digunakan untuk memakai,mengontrol suatu alat,obyek untuk tujuan"

tujuan tertentu selama kerja berlangsung. 9ama waktu yang dipergunakan

untuk gerakan ini tergantung pada jenis pekerjaan atau kecakapan operator

untuk menyelesaikan pekerjaan tersebut.

2.. PETA PROSES OPERASI

Peta proses operasi merupakan peta kerja yang mencoba menggambarkan urutan

kerja dengan jalan membagi pekerjaan tersebut elemen"elemen operasi secra detail.

Proses operasi kerja harus diuraikan secara sistematis dari awal proses sampai

menjadi produk akhir. sehingga analisa perbaikan dari masing"masing operasi kerja

secara individual maupun urutan secara keseluruhan dapat dilakukan. Peta operasi ini

umumnya digunakan untuk menganalisa operasi"operasi kerja yang memakan waktu

pada siklus kerja. Perbaikan yang mungkin dilakukan antara lain:

a. #cnghilangkan aktivitas handling yang tidak efisien.

b. #engurangi jarak perpindahan operasi kerja dari suatu elemen kerja ke

eleman yang lain.

c. #engurangi waktu"waktu yang tidak produktif seperti haknya dengan

waktu menunggu /delay6.

d. #engatur operasi kerja menurut langkah"langkah kerja yang lebih efektif

dan efisien.

e. #enggabungkan suatu operasi kerja dengan operasi kerja yang lain

bilamana mungkin.

f. #enemukan operasi kerja yang lebih efektif dengan maksud

mempermudah pelaksanaan.

g. #enemukan mesin atau fasilitas"fasilitas produksi lainnya yang mampu

bekerja lebih produktif.

h. #enunjukkan aktivitas"aktiviras inspeksi yang berlebihan.

2./ !APASITAS PRODU!SI

apasitas produksi didefinisikan sebagai laju keluaran /output6 maksimum yang

mampu dihasilkan fasilitas produksi /atau lini produksi. pusat pengerjaan. atau

sejumlah pusat pengerjaan6 dalam sejumlah kondisi operasi yang telah diasumsikan.

&asilitas produksi ini biasanya mewakili suatu pabrik. sehingga kapasitas pabrik ini

sering digunakan dalam pengukuran hal terkait. 8umlah jam beroperasinya pabrik

dalam seminggu adalah masalah yang sangat kritis dalam mendefinisikan kapasitas

pabrik.

;kuran kuantitatif bagi kapasitas pabrik dapat dibangun berdasarkan model laju

produksi yang telah diturunkan sebelumnya. +nggap P: ! kapasitas produksi dari

sebuah fasilitas tertentu diperhatikan. dan ukuran kapasitas ! jumlah unit yang

diproduksi perminggu. -ebut n ! jumlah mesin atau pusat pengerjaan dalam fasilitas.

-ebuah pusat pengerjaan adalah suatu sistem manufaktur dalam pabrik yang biasanya

terdiri dari satu pekerja dan satu mesin. +taupun bisa juga satu mesin otomatis tanpa

seorang pekerja. atau beberapa orang pekerja bekerja sama pada lini produksi. 9ini

ini mungkin berproduksi dengan Rp unit ,jam. -etiap pusat pengerjaan beroperasi

selama H jam, shift. Perlengkapan sebagai waktu persiapan dimasukkan dalam Rp.

-ebut ! sebagai jumlah shift perminggunya. -emua parameter ini dapat

dikombinasikan untuk menghitung kapasitas produksi fasilitas:

Rumus :

P" ! n!HR

p

eterangan :

P" ! kapasitas produksi fasilitas /unit,minggu6.

n ! jumlah pusat pengerjaan berproduksi dalam fasilitas.

! ! jumlah shift per perioda #shift$wee%&.

H ! jam, shift /hr6.

Rp ! laju produksi perjam dari setiap pusat pengerjaan /unit, output,jam6.

Anda mungkin juga menyukai

- Coverbhkjdvkndn Vud Svdfuidfnkbn Lfblfihoihv OfsdnlnldskvDokumen21 halamanCoverbhkjdvkndn Vud Svdfuidfnkbn Lfblfihoihv OfsdnlnldskvwhenyoubelieveBelum ada peringkat

- SAMPUL Hsjhacjh HvsayuaxDokumen1 halamanSAMPUL Hsjhacjh HvsayuaxwhenyoubelieveBelum ada peringkat

- Panduan Aktivasi @cafe TERBARUDokumen4 halamanPanduan Aktivasi @cafe TERBARUwhenyoubelieveBelum ada peringkat

- ITS Undergraduate 33505 1209100015 Abstract IdDokumen1 halamanITS Undergraduate 33505 1209100015 Abstract IdwhenyoubelieveBelum ada peringkat

- Ipi 199562Dokumen28 halamanIpi 199562whenyoubelieveBelum ada peringkat

- Pintu Dan JendelaDokumen11 halamanPintu Dan JendelawhenyoubelieveBelum ada peringkat

- Cara Mengunci Folder Pada Windows 7 Tanpa SoftwareDokumen4 halamanCara Mengunci Folder Pada Windows 7 Tanpa SoftwarewhenyoubelieveBelum ada peringkat

- PSHST Xcribdfsdddddddddddddddddddddddddddd Bbbbbbbbbbbbbfessssssssss TtttttttttttttrddeDokumen1 halamanPSHST Xcribdfsdddddddddddddddddddddddddddd Bbbbbbbbbbbbbfessssssssss TtttttttttttttrddewhenyoubelieveBelum ada peringkat

- MESIN Sekrap!!!!!!!!!!Dokumen5 halamanMESIN Sekrap!!!!!!!!!!whenyoubelieveBelum ada peringkat

- PROSES PEMBUATAN POROS HYDROTILLERDokumen2 halamanPROSES PEMBUATAN POROS HYDROTILLERwhenyoubelieveBelum ada peringkat

- PrintDokumen5 halamanPrintwhenyoubelieveBelum ada peringkat

- Cara Mengunci Folder Pada Windows 7 Tanpa SoftwareDokumen4 halamanCara Mengunci Folder Pada Windows 7 Tanpa SoftwarewhenyoubelieveBelum ada peringkat

- Pertemuan III Dan IIIDokumen48 halamanPertemuan III Dan IIIwhenyoubelieveBelum ada peringkat

- Karakteristik Aliran FluidaDokumen5 halamanKarakteristik Aliran FluidaFarid AhmadBelum ada peringkat

- Mekanika Fluida Wendy FlanneryDokumen6 halamanMekanika Fluida Wendy FlannerywhenyoubelieveBelum ada peringkat