Pembuatan Light Caco3 Dari Batukapur Baturaja

Diunggah oleh

29. M. Aufa AriqHak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Pembuatan Light Caco3 Dari Batukapur Baturaja

Diunggah oleh

29. M. Aufa AriqHak Cipta:

Format Tersedia

PEMBUATAN LIGHT CaCO3 DARI BATUKAPUR BATURAJA

RITA ANGGRAINY

Dosen Tetap Yayasan Perguruan Tinggi Palembang

Program Studi Teknik Sipil Fakultas Teknik Universitas Palembang

e-mail : rita.anggrainy@gmail.com

ABSTRAK

Light CaCO3 umum digunakan sebagai bahan baku pabrik cat, tapal gigi, dan industri

kosmetik. Indonesia mempunyai cadangan batu kapur yang cukup banyak yang tersebar di

berbagai pulau di Indonesia. Pembuatan CaCO3 dari penelitian ini dapat dilakukan dengan dua

bagian yaitu, pembuatan light CaCO3 skala laboraturium dan pengkajian skala semi pilot plant.

Proses pembuatan light CaCO3 terdiri dari 4 tahap, yang terdiri dari 1. Kalsinasi 2. Slaking 3.

Karbonatasi dan 4. Penyaringan dan pengeringan. Pada penelitian hasil produk yang

didapatkan berdasarkan hasil analisa kimia fisik mendekati kualitas light CaCO3 impor. Melihat

sifat fisik dan kimia tersebut, maka kapur baturaja memenuhi syarat untuk dipergunakan

sebagai bahan baku pembuatan light CaCO3 yang bermutu tinggi.

Kata kunci : Batukapur Baturaja, Light CaCO3, Ca-Carbonate, kalsinasi, slaking, karbonatasi.

1. PENDAHULUAN

1.1. Latar Belakang

Masyarakat secara umum mengenal CaCO3 biasa. Tetapi sebenarnya CaCO3 sendiri

dibagi menjadi dua bagian yaitu : 1. CaCO3 biasa, 2. Light CaCO3

Kedua jenis CaCO3 tersebut banyak dipakai dalam industri kimia, misalnya dalam industri cat,

karet, kertas dan lain-lain. Secara kimia kedua CaCO3 ini hampir sama, perbedaan yang besar

terdapat pada sifat fisikanya.

Perbedaan pada sifat fisiknya terutama pada kepadatan ruah, dimana kepadatan ruah

karbonat biasa 1 - 1,2 sedangkan karbonat biasa 0,15 – 0,6. Hal itu disebabkan proses terjadinya

kalsium karbonat biasa adalah dengan cara alamiah, yang dikenal sebagai batukapur (limestone).

Sedangkan light Calcium Carbonate terjadi melalui proses kimia (artificial). Proses

pembuatan light Ca-Carbonate bisa dibagi menjadi empat tahap :

- Tahap kalsinasi

- Tahap slaking

Pembuatan Light CaCO3 dari Batukapur Baturaja (Rita Anggrainy) Page 1

- Tahap karbonatasi

- Tahap penyaringan dan pengeringan

1.2. Tujuan Penelitian

Tujuan penelitian ini adalah untuk membuat light CaCO3 dimana kualitasnya mendekati

kualitas light CaCO3 impor.

1.3. Ruang Lingkup Penelitian

Penelitian ini dilakukan dalam skala laboraturium, batukapur yg digunakan dalam

penelitian berasal dari batukapur didaerah Baturaja Kabupaten Ogan Komering Ulu Sumatera

Selatan, dimana ruang lingkup penelitian adalah :

1. Batukapur yang digunakan dengan ukuran 2 - 4 cm

2. Suhu 10000C

3. Waktu yang digunakan 2 – 3 jam

4. Batu kapur yang digunakan bervariasi dengan kadar CaCO3 90 %, 93%, 96,8% dan 98,82%

batukapur yang berasal dari daerah Jonggol sebagai perbandingan,

2. TINJAUAN PUSTAKA

2.1. Pengertian Light CaCO3

Light CaCO3 adalah batukapur yang telah diolah melalui proses kimia dimana sifat kimianya

hampir sama dengan batukapur biasa tetapi ada perbedaan pada sifat fisikanya. Dapat dilihat dari

nilai kepadatan ruahnya.

2.2. Kalsinasi

Proses kalsinasi adalah proses dekomposisi, dimana terjadi peruraian zat. Reaksi yang

terjadi :

CaCO3 ↔ CaO (p) + CO2 (g)

Reaksi kalsinasi adalah reaksi bolak balik pada suhu dibawah 6500C. tekanan CO2 akan naik

seiring dengan naiknya suhu. Hal ini sangat bisa dimengerti karena CaCO3 mulai terkalsinasi

mulai suhu 6500C sampai 10000C.

Panas yang diperoleh pada proses kalsinasi dibagi menjadi dua bagian yaitu:

- Sensible heat

- Latent heat

Sensible heat adalah panas yang dibutuhkan untuk menaikkan suhu CaCO3 dari suhu kamar

sampai suhu kalsinasi (10000C) Dapat dihitung dengan rumus

Q = m CpΔt

Dimana :

Q = panas yang dibutuhkan

M = massa benda

Cp = kapasitas panas

Δt = beda suhu

Latent heat adalah panas yang dibutuhkan untuk mengurakan CaCO3 menjadi CaO dan CO2 pada

temperature penguraiannya.

Pembuatan Light CaCO3 dari Batukapur Baturaja (Rita Anggrainy) Page 2

2.3. Slaking

Pada proses slaking, CaO hasil kalsinasi ditambah dengan air. Reaksi yang timbul :

CaO + H2O → Ca(OH)2 - 15,98 kkal

Reaksi ini adalah reaksi eksotermal, dimana akan timbul panas sebesar 15,96 kkal untuk 1 kg

CaO. Pada proses slaking ini akan timbul panas dan perubahan volume dan CaO akan pecah.

H2O yang dipakai 5 – 6 kali berat CaO. Suspensi Ca(OH)2 yang dihasilkan seperti susu atau

biasa disebut milk lime

2.4. Karbonatasi

Proses karbonatasi terjadi karena reaksi kimia. Reaksi didalam karbonatasi adalah reaksi

dalam dua tahap yaitu gas dan cair, CO2 dalam bentuk gas Ca(OH)2 dalam bentuk larutan.

Mekanisme reaksi antara CO2 dan Ca(OH)2 sebagai berikut:

CO2 + H2O 2H+ + CO32- …..(1)

CaO + H2O Ca(OH)2 …..(2)

Ca(OH)2, kelarutannya kecil, sehingga berupa suspensi. Sedangkan yang terlarut:

Ca(OH)2 Ca2+ + 2OH-

CO32- + Ca2+ CaCO3 …..(3)

Karena terjadi reaksi (3) didalam larutan terdapat kekurangan Ca2+ dan ini diganti dengan

Ca(OH)2 dari susoensi yang melarut. Reaksi ini berjalan terus sehingga Ca(OH)2 yang berupa

suspensi habis. Proses Karbonatasi dijalankan dengan dua cara:

- Proses penggelembungan

- Proses Counter current

2.5. Penyaringan dan Pengeringan

Penyaringan dimaksudkan untuk memisahkan endapan CaCO3 yang terdiri dari cairan.

Butiran CaCO3 yang didapatkan sangat halus sehingga harus diperhatikan jenis saringan

yang dipakai. Pada pengeringan ditujukan untuk menghilangkan air permukan pada endapan

CaCO3.

Pengeringan dilakukan dengan alat pengering seperti oven dan lain-lain pada suhu 10000C.

Endapan CaCO3 kering akan berupa gumpalan (aglomerat) dan bisa dihancurkan dengan alat

penggiling

Pembuatan Light CaCO3 dari Batukapur Baturaja (Rita Anggrainy) Page 3

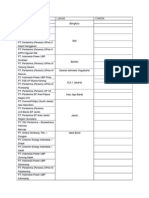

3. METODOLOGI PENELITIAN

Persiapan bahan-bahan penelitian : dimulai dari atu kapur mentah ( bahan asal ) hingga

mendapatkan produk. Seperti bagan alir pembuatan light CaCO3 dibawah ini.

Kapur Mentah (Bahan Asal)

Kapur mentah (bahan asal)

Preparasi

Kalsinasi

Slaking Air

Reaksi Karbonatasi

Penyaringan

Air

Light CaCO3 (cake)

Pengeringan

Penggerusan

Light CaCO3 (produk)

Pembuatan Light CaCO3 dari Batukapur Baturaja (Rita Anggrainy) Page 4

4. HASIL DAN PEMBAHASAN

4.1. Proses Kalsinasi

Pada proses ini terjadi perubahan atau dekomposisi dimana terjadi peruraian.

Reaksi yang terjadi :

CaCO3 ↔ CaO (p) + CO2 (g)

Dilakukan pada suhu 10000C dan waktu pemanasan divariasikan 2 – 3 jam

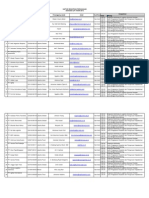

Tabel 4.1. Berdasarkan Waktu Pemanasan

Keterangan Kadar CaCO3

90% 96,8 % 93% *98,82%

Kondisi Percobaan

Kalsinasi

Ukuran butir 2-4 2-4 2-4 2-4 2-4 2-4 2-4 2-4 2-4 3-4

(cm)

Suhu (0C) 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000

Waktu (jam) 2 2,5 3 2 2,5 3 2 2,5 3 3

Slaking

H2O (xCaO) 6 6 6 6 6 6 6 6 6 6

Karbonatasi

pH awal 13,2 13,2 13,2 13,0 13,0 13.0 13,1 13,1 13,1 13,0

pH akhir 6,8 6,8 6,8 6,8 6,8 6,8 6,8 6,9 6,8 7,0

Waktu (jam) 1,5 1,2 1 1,5 1,2 1 1,5 1,2 1 1

Kec. CO2 2 2 2 2 2 2 2 2 2 2

(l/mnt)

RPM 500 500 500 500 500 500 500 500 500 500

Hasil Percobaan

Bulk Density 0,46 0,44 0,42 0,42 0,415 0,41 0,44 0,43 0,42 0,41

Sumber : Hasil Penelitian

Pembuatan Light CaCO3 dari Batukapur Baturaja (Rita Anggrainy) Page 5

4.2. Proses Slaking

Pada proses ini CaO hasil pembakaran ditimbang kemudian ditambahkan air. Penambahan

air adalah 4 – 6 kali berat CaO.

Reaksi yang terjadi adalah :

CaO + H2O → Ca(OH)2 - 15,98 kkal

Tabel 4.2. Berdasarkan Penambahan Jumlah Air

Keterangan Kadar CaCO3

90% 96,8 % 93% *98,82%

Kondisi Percobaan

Kalsinasi

Ukuran butir 2-4 2-4 2-4 2-4 2-4 2-4 2-4 2-4 2-4 3-4

(cm)

Suhu (0C) 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000

Waktu (jam) 3 3 3 3 3 3 3 3 3 3

Slaking

H2O (xCaO) 4 5 6 4 5 6 4 5 6 6

Karbonatasi

pH awal 13,2 13,2 13,2 13,0 13,0 13.0 13,1 13,1 13,1 13,0

pH akhir 6,8 6,8 6,8 6,8 6,8 6,8 6,8 6,9 6,8 7,0

Waktu (jam) 1 1 1 1 1 1 1 1 1 1

Kec. CO2 2 2 2 2 2 2 2 2 2 2

(l/mnt)

RPM 500 500 500 500 500 500 500 500 500 500

Hasil Percobaan

Bulk Density 0,52 0,47 0,44 0,48 0,42 0,41 0,49 0,44 0,42 0,41

Sumber : Hasil Penelitian

Tabel 4.3. Hasil Light CaCO3 dari batu kapur dengan kadar 96,8 % pada ukuran yang

bervariasi

Ukuran Batu kapur (cm) Light CaCO3 (gr)

2-4 73

5-7 67

7-9 50

Sumber : Hasil Penelitian

Keterangan : * Batukapur daerah Jonggol sebagai pembanding

4.3. PEMBAHASAN

Pembahasan Segi Teknis

Secara prinsip memproduksi light Ca-Carbonate adalah mudah, yaitu pertama

mengkalsinasi batukapur sehingga teruarai menjadi CaO dan CO2, kemudian mereaksikan

Pembuatan Light CaCO3 dari Batukapur Baturaja (Rita Anggrainy) Page 6

kembali CaO dan CO2 hasil pembakaran sehingga diperoleh kembali CaCO3 nya dengan sifat

fisik (kepadatan ruah) yang sudah berubah.

Tetapi untuk mereaksikannya dalam preaktek ternyata tak begitu mudah, terutama untuk

mencari kondisi yang paling optimum. Untuk mendapat kondisi optimum, maka peralatan yang

dipergunakan harus memenuhi persyaratan tertentu. Pada kenyataannya peralatan yang

dipergunakan adalah peralatan seadanya yang dimiliki laboraturium pengolahan.

Dengan demikian, pengamatan pada penelitian ini ditekankan pada nilai kepadatan ruah.

Sebagai pembanding terhadap produk hasilpercobaan dipergunakan data spesifikasi yang

ditetapkan oleh P.N. Kertas Padalarang, dimana dalam pemakaiannya dibedakan dalam tiga jenis

Ca-Carbonate :

a. Light Ca-Carbonate I, dengan kepadatan ruah 0,15 - 0,35

b. Lihgt Ca-carbonate II, dengan kepadatan ruah 0,25 - 0,55

c. Ca-Carbonate biasa dengan kepadatan ruah lebih besar dari I

Pembahasan Segi Ekonomis

Faktor utama yang harus diperhatikan adalah adanya pasar untuk Light Ca-Carbonate,

dimana importnya setiap tahun terus meningkat. Kemudian adanya perbedaan harga yang cukup

besar antara tepung Ca-Carbonate biasa dengan tepung light Ca-Carbonate.

Apabila keadaan ini dapat dicapai, maka kalau dilihat dari segi materialnya saja, harga bahan

bakar yang dipergunakan oleh perusahaan-perusahaan ini dapat ditutup dengan penjualan light

Ca-Carbonate yang dihasilkan.

Untuk perusahaan-perusahaan pembakaran kapur CO2 yang terbanyak jelas berasal dari

penguraian batukapur (CaCO3). Melihat factor-faktor tersebut diatas, maka kemungkinan

pendirian perusahaan light Ca-carbonate patut mendapat perhatian yang lebih sungguh-sungguh

dari para investor dan tentu saja dengan disertai oleh pengkajian-pengkajian lanjutan yang lebih

terperinci.

5. KESIMPULAN DAN SARAN

5.1. Kesimpulan

Berdasarkan hasil penelitian yang telah dilakukan,maka peneliti dapatmenyimpulkan hal-hal

sebagai berikut :

1. Batukapur Baturaja dengan kadar CaCO3 96,8 % sedangkan batu kapur daearah Jonggol

mempunyai kadar CaCO3 98,82 %

2. Pembuatan light CaCO3 dengan bahan baku batukapur Baturaja hasilnya adalah sebagai

berikut:

- Pada proses kalsinasi ukuran butir yang baik untuk pembuatan light CaCO3 adalah 2 – 4

cm

- Dengan waktu kalsinasinya 3 jam

- Pada proses slaking dengan penambahan air yang baik 6 kali berat CaO. Penambahan ini

akan mempengaruhi harga pH pada proses karbonatsi dari suasana basa menjadi netral

(kondisi proses karbonatasi pH akhir adalah 6,50 - 7,00)

- Dengan lamanya waktu alir CO2 adalah 1 jam

3. Light CaCO3 yang didapat sebesar 73 % pada kondisi batukapur dengan kadar 96,8 %

dengan ukuran partikel 2 – 4 cm

Pembuatan Light CaCO3 dari Batukapur Baturaja (Rita Anggrainy) Page 7

5.2. Saran-saran

Dari hasil penelitian yang telah dilakukan, maka penulis memberikan saran agar dilakukan

penelitian lanjutan. Batukapur di daerah Baturaja dapat dibuat menjadi light CaCO3 yang dapat

memenuhi persyaratan yang diminta oleh pihak konsumen. Dengan adanya produksi light CaCO3

di dalam negeri, impor bahan baku ini dapat dikurangi atau dihentikan sama sekali, dan ini

merupakan penghematan devisa. Mengingat banyaknya bahan baku batukapur ini di berbagai

daerah yang tersebar di daerah seluruh Indonesia.

DAFTAR PUSTAKA

1. Boyton, RS, Chemistry and Technology of Lime and Limestone, Interscience Pulisher,

New York, 1965.

2. Shceroe, Chemical Process Industrial, Fifth Edition.

3. Sobek, Felix, Manufacturing Guide Lime Industry, UNIDO , May 1975

4. Soelistijo U.W., Ruseno, Mulyo Harsono, Gesang Sinugroho, Zulkarnain Aksa;

Pembakaran Kapur dengan Bahan Bakar Baku Baru, Penerbitan Teknik No. 1,

BPTPBG, 1976.

5. Zemansky, Dittman, Heat and Thermodynamics, Sixth Edition

Pembuatan Light CaCO3 dari Batukapur Baturaja (Rita Anggrainy) Page 8

Anda mungkin juga menyukai

- Perusahaan-perusahaan di Jababeka CikarangDokumen23 halamanPerusahaan-perusahaan di Jababeka CikarangAnisha MayaBelum ada peringkat

- Daftar Industri BesarDokumen4 halamanDaftar Industri BesarGuzz LowBelum ada peringkat

- Daftar Perusahaan Pertambangan Batubara di IndonesiaDokumen2 halamanDaftar Perusahaan Pertambangan Batubara di IndonesiaTim Ryamizard RyacuduBelum ada peringkat

- PerusahaanfumigasiDokumen15 halamanPerusahaanfumigasiragil510Belum ada peringkat

- Alamat Perusahaan Kerja PraktekDokumen8 halamanAlamat Perusahaan Kerja Praktekmoriz_2022Belum ada peringkat

- FARMASI JAWABARATDokumen35 halamanFARMASI JAWABARATYugi NurimanBelum ada peringkat

- N O. Perusahaan Komoditi Kelompok Industri: A.E Brothers, CVDokumen20 halamanN O. Perusahaan Komoditi Kelompok Industri: A.E Brothers, CVAmal Fiza Bung FizxBossBelum ada peringkat

- Sier 2018Dokumen10 halamanSier 2018suryantoBelum ada peringkat

- Perusahaan Delta SiliconDokumen8 halamanPerusahaan Delta Silicongudang gudangBelum ada peringkat

- Alamat Pabrik MinyakDokumen2 halamanAlamat Pabrik MinyakHENYBelum ada peringkat

- Data Produksi dan Kapasitas Perusahaan Baja RinganDokumen13 halamanData Produksi dan Kapasitas Perusahaan Baja RinganPay LieBelum ada peringkat

- Perusahaan KosmetikDokumen1 halamanPerusahaan KosmetikAnggaBelum ada peringkat

- Referensi Tempat PKLDokumen22 halamanReferensi Tempat PKLPSHT UMBYBelum ada peringkat

- DAFTAR IZIN USAHA PENYIMPANANDokumen3 halamanDAFTAR IZIN USAHA PENYIMPANANtsuakBelum ada peringkat

- Lampiran 1 Daftar Populasi ManufakturDokumen5 halamanLampiran 1 Daftar Populasi ManufakturAprilianii Khasanah IIBelum ada peringkat

- Daftar Nama Dan Alamat Perusahaan BUMN Di Bandung Dan JakartaDokumen15 halamanDaftar Nama Dan Alamat Perusahaan BUMN Di Bandung Dan JakartaAtaBelum ada peringkat

- PerusahaankayuDokumen15 halamanPerusahaankayuAriBelum ada peringkat

- Industri Di Kota Cilegon - BantenDokumen18 halamanIndustri Di Kota Cilegon - BantenZayyin Kamil BilimanBelum ada peringkat

- Daftar Pabrik FarmasiDokumen5 halamanDaftar Pabrik FarmasiMatahari TriBelum ada peringkat

- PERUSAHAANDokumen2 halamanPERUSAHAANkediriBelum ada peringkat

- Daftar Perusahaan Penerima PROPERDokumen5 halamanDaftar Perusahaan Penerima PROPERNazmie AldriyanBelum ada peringkat

- DAFTAR LOGISTIKDokumen2 halamanDAFTAR LOGISTIKMustamid MrBelum ada peringkat

- Distributor Elektrik Jawa BaratDokumen2 halamanDistributor Elektrik Jawa Baratrf_102173162Belum ada peringkat

- Alamat Perusahaan PulogadungDokumen9 halamanAlamat Perusahaan PulogadungsuyimopeleBelum ada peringkat

- Daftar Perusahaan Jasa EkspedisiDokumen25 halamanDaftar Perusahaan Jasa EkspedisiMentari IndomobilBelum ada peringkat

- Media dan Bisnis di SurabayaDokumen6 halamanMedia dan Bisnis di SurabayaRicky RajagukgukBelum ada peringkat

- Daftar Perusahaan Yang Berdomisili Di Kecamatan Sumur BandungDokumen14 halamanDaftar Perusahaan Yang Berdomisili Di Kecamatan Sumur BandungRizkyAdiPoetraBelum ada peringkat

- Pelayaran IndonesiaDokumen17 halamanPelayaran IndonesiaKintan Nataprawira0% (1)

- MAKANANDokumen3 halamanMAKANANFarha KamilaBelum ada peringkat

- Daftar PerusahaanDokumen27 halamanDaftar PerusahaanPantun Roma Parulian SiagianBelum ada peringkat

- Daftar Perusahaan LogistikDokumen2 halamanDaftar Perusahaan LogistikTarman Alin SBelum ada peringkat

- Daftar Alamat Lengkap Dealer Resmi ASUS Di IndonesiaDokumen12 halamanDaftar Alamat Lengkap Dealer Resmi ASUS Di IndonesiadgirgaBelum ada peringkat

- Daftar Alamat PerusahaanDokumen28 halamanDaftar Alamat Perusahaanintanandryani23Belum ada peringkat

- Direktori Perusahaan Industri Besar Dan Sedang Provinsi Kalimantan Timur 2022Dokumen96 halamanDirektori Perusahaan Industri Besar Dan Sedang Provinsi Kalimantan Timur 2022Dark RubyBelum ada peringkat

- Daftar Perusahaan Minyak IndonesiaDokumen17 halamanDaftar Perusahaan Minyak IndonesiaWiwit YuliantoBelum ada peringkat

- Laporan Akhir Praktik Kerja Lay, Samuel C 16B10096Dokumen138 halamanLaporan Akhir Praktik Kerja Lay, Samuel C 16B10096samuel christianBelum ada peringkat

- Alamat PerusahaanDokumen14 halamanAlamat PerusahaanKlinik Puri AsihBelum ada peringkat

- Daftar PerusahaanDokumen32 halamanDaftar PerusahaanhanizakiBelum ada peringkat

- Textil BandungDokumen4 halamanTextil BandungyesidaBelum ada peringkat

- Daftar Minyak GorengDokumen2 halamanDaftar Minyak Gorengmohammad cholilBelum ada peringkat

- 002 List IndustriDokumen8 halaman002 List IndustriReno Prima HadiBelum ada peringkat

- Aceh CompaniesDokumen134 halamanAceh Companiestengku azhari100% (1)

- Daftar Alamat Bengkel Resmi HONDA JakartaDokumen5 halamanDaftar Alamat Bengkel Resmi HONDA JakartafelianichristianaBelum ada peringkat

- Alamat Perusahaan2Dokumen6 halamanAlamat Perusahaan2FaidhZinArifBelum ada peringkat

- Data LengkapDokumen35 halamanData LengkapRudi NurdiansyahBelum ada peringkat

- Daftar Perusahaan Manufaktur 2012 Dan 2013Dokumen10 halamanDaftar Perusahaan Manufaktur 2012 Dan 2013Muhammad IlhamBelum ada peringkat

- Basis Data Calon Pelanggan Area Kawasan GIICDokumen6 halamanBasis Data Calon Pelanggan Area Kawasan GIICulfaBelum ada peringkat

- Supplier Keramik TerbaikDokumen4 halamanSupplier Keramik TerbaikRenold DarmasyahBelum ada peringkat

- Company Profile PT Batavia Prima JayaDokumen8 halamanCompany Profile PT Batavia Prima Jayateejay1023Belum ada peringkat

- INDUSTRI TEH INDONESIADokumen2 halamanINDUSTRI TEH INDONESIANishabella MosisaBelum ada peringkat

- Perusahaan LogistikDokumen6 halamanPerusahaan LogistikDesya SHMBelum ada peringkat

- Proposal KP Uni Pipin TelDokumen11 halamanProposal KP Uni Pipin TelFaris NaufalBelum ada peringkat

- Daftar PerusahaanDokumen3 halamanDaftar PerusahaanBayu Putra100% (1)

- IZIN OPDokumen16 halamanIZIN OPCLARA ANGELINABelum ada peringkat

- Daftar Perusahaan CatDokumen1 halamanDaftar Perusahaan Catyunitadewy100% (1)

- Diagram Alir Proses KarbonasiDokumen7 halamanDiagram Alir Proses KarbonasiALDI WIDYA SUWANDIBelum ada peringkat

- Risno yDokumen10 halamanRisno yAbdi Purnama Perangin-anginBelum ada peringkat

- Pembuatan CaCO3 Dan Na2CO3Dokumen27 halamanPembuatan CaCO3 Dan Na2CO3Frans Rivaldo SiahaanBelum ada peringkat

- PRESIPITASI MATERIAL BARUDokumen3 halamanPRESIPITASI MATERIAL BARUnadia luthfiBelum ada peringkat

- Sintesa Precipitated Calcium Carbonate PDokumen7 halamanSintesa Precipitated Calcium Carbonate PAesyah FadhilahBelum ada peringkat