2010-1-00384-MN-Bab 2

Diunggah oleh

Joko HandoyoHak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

2010-1-00384-MN-Bab 2

Diunggah oleh

Joko HandoyoHak Cipta:

Format Tersedia

BAB II

LANDASAN TEORI dan KERANGKA PEMIKIRAN

2.1

Pengertian Manajemen dan Manajemen Operasional

Pengertian manajemen operasional tidak lepas dari pengertian manajemen. Dengan

kata lain manajemen yang dimaksud disini adalah kegiatan atas usaha yang dilakukan untuk

mencapai tujuan dengan menggunakan atau mengkoordinasi kegiatan-kegiatan orang lain.

Dalam pengertian ini terdapat unsur penting yaitu adanya orang yang lebih daripada satu,

adanya tujuan yang ingin dicapai dan orang yang bertanggung jawab atas tercapainya

tujuan tersebut. Bila dilihat dari segi perusahaan, sukses atau tidaknya suatu perusahaan

dalam mencapai tujuannya, sangat tergantung pada pelaksanaan dan pengelolaan

manajemen perusahaan tersebut.

Adapun kegiatan operasi dan produksi adalah suatu kegiatan untuk meningkatkan

kegunaan atau daya guna dari suatu barang atau jasa, atau juga sering disebut sebagai

kegiatan masukan (input) menjadi keluaran (Output) yang tidak dapat dilakukan sendiri

tetapi dibutuhkan bantuan dan harus dilakukan bersama-sama dengan orang lain sehingga

dibutuhkanlah kegiatan manajemen. Kegiatan manajemen itu sendiri dibutuhkan untuk

mengatur dan mengkombinasikan faktor-faktor produksi yang berupa sumber daya dan

bahan, agar dapat meningkatkan kegunaan dari barang atau jasa tersebut secara efektif

dan efisien dengan meningkatkan keterampilan atau skill yang dimiliki para manajernya.

Dengan adanya manajemen maka tingkat efisiensi dalam semua kegiatan manusia

atau organisasi akan lebih meningkat, karena manejemen selalu menginginkan yang lebih

baik. Untuk jelasnya kita lihat pendapat dari para ahli mengenai apa yang dimaksud dengan

manajemen, operasi dan produksi, juga apa yang dimaksud dengan manajemen

operasional.

2.1.1

Pengertian Manajemen

Menurut pendapat Assauri (2004, p12) : Manajemen adalah kegiatan atau usaha

yang

dilakukan

untuk

mencapai

tujuan

dengan

menggunakan

atau

mengkoordinasikan kegiatan-kegiatan orang lain.

Dengan demikian, manajemen adalah suatu proses yang khas yang terdiri dari

tindakan-tindakan perencanaan, pengorganisasian, pengarahan, dan pengendalian yang

dilakukan untuk menentukan serta mencapai sasaran-sasaran yang telah ditentukan melalui

pemanfaatan sumber daya manusia dan sumber daya lain.

2.1.2

Pengertian Operasi

Istilah operasi sering digunakan oleh suatu organisasi atau perusahaan yang

menghasilkan keluaran atau output, baik berupa barang atau jasa. Pengertian operasi secara

tersendiri berdasarkan pendapat seorang ahli adalah sebagai berikut.

Menurut pendapat Subagyo (2000, p1) : Operasi atau Operation adalah kegiatan

untuk merubah masukan (yang berupa faKtor-faktor produksi/operasi) menjadi

keluaran sehingga lebih bermanfaat dari bentuk aslinya.

Dari pengertian yang telah dikemukakan di atas maka dapat disimpulkan bahwa

pengertian operasi merupakan kegiatan yang mengubah bentuk dengan menciptakan atau

menambah manfaat suatu barang atau jasa yang akan digunakan untuk memenuhi

kebutuhan manusia sehingga nilai atau mAnfaatnya lebih tinggi dari bentuk aslinya.

2.1.3

Pengertian Manajemen Operasional

Dalam pengertian paling luas, manajemen operasi berkaitan dengan produksi barang

dan jasa. Setiap hari kita dapat menjumpai barang atau jasa yang melimpah yang

ditawarkan oleh sejumlah perusahaan, dimana semuanya itu dihasilkan dibawah pengawasan

manajer operasi. Beberapa pengertian tentang manajemen operasi adalah sebagai berikut :

Menurut pendapat Barry Render dan Jay Heizer (2001,p2) : Operation Management

is the set of activities that creates goods and services by transforming inputs into

outputs.

Menurut pendapat chase-Jacobs-Aquilono (2004,p6) : Operation Management (OM)

is define as the design, operation, and improvement of the systems that create and

deliver the firms primary producs and service.

Jadi manajemen operasi adalah serangkaian kegiatan membuat barang dan jasa

melalui perubahan dari masukan menjadi keluaran atau pengelolaan sumber daya yang

berupa faktor-faktor produksi seperti bahan baku, tenaga kerja, modal untuk diubah menjadi

barang dan jasa yang lebih bermanfaat.

2.1.4

Pengertian Manajemen Persediaan

Menurut Pendapat Richardus Eko Indrajit dan Richardus Djokopranoto (2003,p4) :

Manajemen

Persediaan

(Inventory

Control)

atau

disebut

juga

Inventory

Management atau Pengendalian Tingkat Persediaan adalah kegiatan yang

berhubungan dengan perencanaan, pelaksanaan dan pengawasan penentuan

kebutuhan material sedemikian rupa sehingga di satu pihak kebutuhan operasi dapat

terpenuhi pada waktunya dan di lain pihak investasi persediaan material dapat

ditekan secara optimal.

Menurut pendapat T. Hani Handoko (1997,p334) : Sistem Persediaan adalah

serangkaian dan pengendalian yang memonitor tingkat persediaan dan menentukan

tingkat persediaan yang harus dijaga, kapan persediaan harus diisi, dan seberapa

besar pesanan yang harus dilakukan.

Jadi dapat disimpulkan bahwa manajemen persediaan adalah kegiatan yang

berhubungan dengan perencanaan, pelaksanaan dan pengawasan penentuan kebutuhan

material yang memonitor tingkat persediaan dan menentukan tingkat persediaan yang harus

dijaga, kapan persediaan harus diisi dan seberapa besar pesanan yang harus dilakukan

sehingga disatu pihak kebutuhan operasi dapat dipenuhi pada waktunya dan dilain pihak

investasi persediaan material dapat ditekan secara optimal.

2.1.5

Pengertian Persediaan

Setiap peruasahaan, baik yang bergerak dibidang perdagangan maupun pabrik selalu

mengadakan persediaan. Persediaan (inventory) dapat memiliki barbagai fungsi penting yang

menambah fleksibelitas dari operasi suatu perusahaan dan dengan adanya persediaan dapat

mempermudah dan memperlancar jalannya proses produksi. Jika tidak adanya persediaan

maka perusahaan akan menghadapi berbagai masalah dimana proses produksi akan

terganggu ataupun akan terhenti yang selanjutnya tidak dapat memenuhi keinginan

pelanggan. Persediaan merupakan salah satu aset yang paling mahal dibanyak perusahaan,

mencerminkan sebanyak 40% dari total modal yang diinvestasikan. Manajer operasi telah

lama menyadari bahwa manajemen persediaan yang baik itu sangatlah penting, karna

melalui manajemen persediaan yang baik dapat mengurangi biaya produksi dan operasi.

Beberapa pengertian tentang persediaan (inventory) adalah sebagai berikut :

Menurut pendapat Chase Jacobs dan Aquilano (2004,p545) : Inventory is the

stock of any item or resource used in an organitation.

Menurut pendapat Zulfikarijah (2005,p4) : Persediaan adalah stock bahan

baku yang digunakan untuk memfasilitasi produksi atau memuaskan

permintaan konsumen. Jenis persediaan meliputi ; bahan baku, barang

dalam proses dan barang jadi.

Jadi persediaan (inventory) adalah persediaan berbagai jenis barang atau sumber

daya yang digunakan dalam suatu organisasi/perusahaan untuk memfasilitasi produksi atau

memuaskan permintaan konsumen.

10

Menurut pendapat Nasution Hakim (2003,p103)

dalam

sistem

manufaktur,

persediaan terdiri dari tiga bentuk sebagai berikut :

1. Bahan baku, yaitu merupakan input awal dari proses transformasi menjadi produk

jadi.

2. Barang setengah jadi, yaitu merupakan bentuk peralihan antara bahan baku dengan

produk setengah jadi.

3. Barang jadi, yaitu merupakan hasil akhir proses transformasi yang siap dipasarkan

kepada konsumen.

Proses

Barang

Setengah jadi

Bahan

Baku

Barang

jadi

Produksi

Sumber : Nasution Hakim (2003,p103)

Gambar 2.1 Proses Transformasi Produksi

2.1.6

Alasan Mengadakan Persediaan

Ada beberapa alasan mengapa perusahaan mengadakan persediaan. Menurut

pendapat Nahmias (2001, p193) :

1. Skala Operasi Ekonomis (Economies of Scale)

Dengan asumsi bahwa perusahaan memproduksi satu item yang sejenis maka bisa

jadi akan lebih akan ekonomis bila memproduksi jumlah item yang relatif besar

dalam setiap produksi yang berjalan dan menyimpannya untuk pemakaian di masa

yang akan datang. Dengan demikian perusahaan juga akan mencicil biaya set up

tetap pada jumlah unit yang besar.

11

2. Ketidakpastian (Uncertainties)

Ketidakpastian merupakan dorongan utama perusahaan menyimpan persediaan.

Terutama ketidakpastian permintaan eksternal. Ketidakpastian lain yang menjadi

alasan adalah ketidakpastian waktu tunggu (lead time), walaupun permintaan yang

akan datang dapat diprediksi secara akurat, tapi perusahaan perlu menyimpan stok

untuk menjamin kelancaran pergerakan produksi atau kelanjutan penjualan ketika

waktu tunggu penambahan tidak pasti. Selain itu ketidakpastian pasokan tenaga

kerja (labor supply), harga dari sumber-sumber bahan baku, dan biaya modal (cost

of capital) juga menjadi alsan perusahaan menyimpan modal.

3. Spekulasi (Speculation)

Jika nilai dari item atau sumber alam diperkirakan akan naik, maka akan lebih

ekonomis bila membeli dalam jumlah besar pada harga sekarang dan menyimpan

item untuk digunakan pada masa yang akan datang.

4. Transportasi (Transportation)

Persediaan pipa saluran (pipeline) ada karena waktu transportasi adalah positif.

Salah satu kekurangan memproduksi di lepas pantai adalah akan meningkatkan

waktu transportasi dan untuk mengatasi ini dengan menggunakan pipa saluran.

5. Kelancaran (Smooting)

Perubahan pada pola permintaan atas produk bisa dalam bentuk determinasi atau

random. Memproduksi atau menyimpan persediaan dalam mengantisipasi puncak

permintaan (peak demand) biasa membantu mengurangi penyebab gangguan dari

perubahan tingkat produksi.

6. Logistik (Logistics)

Beberapa kendala tertentu bisa ada dalam pembelian, produksi, atau distribusi dari

item yang memberikan kekuatan pada sistem untuk memelihara persediaan

12

(maintain inventory) pada salah satu kasus dimana itemnya harus dibeli dalam

jumlah yang kecil.

7. Biaya Pengendalian (Control Cost)

Dalam sistem ini banyak persediaan yang tidak diadakan dalam tingkatan

pengendalian yang sama. Biaya pengendalian bisa menjadi rendah bagi perusahaan

dalam jangka panjang untuk memelihara persediaan item yang tidak lebih mahal

daripada mengeluarkan waktu pekerjaan untuk menyimpan salinan detail untuk item

ini.

Pentingnya suatu persediaan bagi perusahaan adalah menanggulangi suatu

ketidakpastian atau berjaga-jaga untuk mencari kondisi yang aman bagi perusahaan,

memastikan apabila terjadi hal-hal di luar perkiraan perusahaan baik yang terjadi pada faktor

internal atau eksternal perusahaan sehingga proses produksi dapat terus berjalan secara

efektif.

2.1.7

Fungsi Persediaan

Persediaan timbul disebabkan oleh tidak singkronnya permintaan dengan penyediaan

dan waktu yang digunakan untuk memproses bahan baku. Untuk menjaga keseimbangan

permintaan dengan penyediaan bahan baku dan waktu proses diperlukan persediaan.

Menurut Zulian Yamit (2003,p6) terdapat empat faktor yang dijadikan sebagai fungsi

perlunya persediaan, yaitu :

1. Faktor waktu, yaitu menyangkut lamanya proses produksi dan distribusi

sebelum barang jadi sampai kepada konsumen.

2. Faktor ketidakpastian waktu, yaitu ketidakpastian waktu dari supplier

menyebabkan perusahaan memerlukan persediaan, agar tidak menghambat

proses produksi maupun keterlambatan pengiriman kepada konsumen.

13

3. Faktor ketidakpastian penggunaan, yaitu faktor yang datang dari dalam

perusahaan yang disebabkan oleh kesalahan dalam peramalan permintaan,

kerusakan mesin, keterlambatan operasi, bahan cacat, dan berbagai kondisi

lainnya.

4. Faktor ekonomis adalah adanya keinginan perusahaan untuk mendapatkan

alternatif biaya rendah dalam memproduksi atau membeli item dengan

menentukan jumlah yang paling ekonomis.

Menurut Barry Render dan Jay Heizer (2001,p314), persediaan (inventory) dapat

memiliki berbagai fungsi penting yang menambah fleksibilitas dari operasi suatu

perusahaan. Ada enam penggunaan persediaan, yaitu :

1. Untuk memberikan suatu stok barang-barang agar dapat memenuhi

permintaan yang diantisipasi akan timbul dari konsumen.

2. Untuk memasangkan produksi dengan distribusi. Misalnya, bila permintaan

produknya tinggi hanya pada musim panas, suatu perusahaan dapat

membentuk stock selama musim dingin, sehingga biaya kekurangan stok

dan kehabisan stok dapat dihindari. Demikian pula, bila pasokan suatu

perusahaan berfluktuasi, persediaan bahan baku ekstra mungkin diperlukan

untuk memasangkan proses produksinya.

3. Untuk mengambil keuntungan dari potongan jumlah, karena pembelian

dalam jumlah besar dapat secara substansial menurunkan biaya produk.

4. Untuk melakukan hedging terhadap inflasi dan perubahan harga.

5. Untuk menghindari dari kekurangan stok yang dapat tercadi karena cuaca,

kekurangan pasokan, masalah mutu, atau pengiriman yang tidak tepat. stok

pengaman misalnya, barang di tangan ekstra, dapat mengurangi resiko

kehabisan stok.

14

6. Untuk menjaga agar operasi dapat berlangsung dengan baik dengan

menggunakan barang-dalam-proses dalam persediaannya. Hal ini karena

perlu

waktu

untuk

memproduksi

barang

dan

karena

sepanjang

berlangsungnya proses, terkumpul persediaan-persediaan.

2.1.8

Biaya-biaya Persediaan

Menurut Fredy Rangkuti (2004, p16-p18), ada 4 jenis biaya persediaan, yaitu :

1. Biaya penyimpanan (Holding cost atau Carrying cost), yaitu terdiri atas biaya-biaya

yang bervariasi secara langsung dengan kuantitas persediaan. Biaya penyimpanan

per-periode akan semakin besar apabila kuantitas bahan yang dipesan semakin

banyak atau rata-rata persediaan semakin tinggi. Biaya-biaya yang termasuk sebagai

biaya penyimpanan adalah sebagai berikut :

a) Biaya fasilitas-fasilitas penyimpanan (termasuk penerangan pendingin

ruangan dan sebagainya).

b) Biaya modal (Opportunity Cost of Capital), yaitu alternatif pendapatan atas

dana yang diinvestasikan dalam persediaan.

c) Biaya keusangan.

d) Biaya perhitungan fisik.

e) Biaya asuransi persediaan.

f)

Biaya pajak persediaan.

g) Biaya pencurian, kerusakan, atau pencurian.

h) Biaya penanganan persediaan dan sebagainya.

2. Biaya pemesanan atau pembelian (Ordering Cost atau Procurement Cost), biayabiaya ini meliputi :

15

a) Pemprosesan pesanan dan biaya ekspedisi.

b) Upah.

c) Biaya telepon.

d) Pengeluaran surat menyurat.

e) Biaya pengepakan dan penimbangan.

f)

Biaya pemeriksaan (inspeksi) penerimaan.

g) Biaya pengiriman kegudang.

h) Biaya utang lancar dan sebagainya.

Pada umumnya, biaya pemesanan (diluar biaya bahan dan potongan kuantitas) tidak

naik apabila kuantitas pesanan bertambah besar. Tetapi apabila semakin banyak

komponen yang dipesan setiap kali pesan. Jumlah pesanan per periode turun, maka

biaya pemesanan total per periode (tahunan) sama dengan jumlah pesanan yang

dilakukan setiap periode dikalikan biaya yang harus dikeluarkan setiap kali pesan.

3. Biaya penyiapan (Set-up Cost).

Hal ini terjadi apabila bahan-bahan tidak dibeli, tetapi diproduksi sendiri dalam

pabrik perusahaan, perusahaan menghadapi biaya penyiapan untuk memproduksi

komponen tertentu. Biaya-biaya ini terdiri dari :

a) Biaya mesin-mesin menganggur.

b) Biaya penyiapan tenaga kerja langsung.

c) Biaya penjadwalan.

d) Biaya ekspedisi dan lain sebagainya.

4. Biaya kehabisan atau kekurangan bahan (Shortage Cost)

Biaya kehabisan atau kekurangan bahan (Shortage Cost) adalah biaya yang timbul

apabila persediaan tidak mencukupi adanya permintaan bahan. Biaya-biaya yang

termasuk biaya kekurangan bahan adalah sebagai berikut :

16

a) Kehilangan penjualan.

b) Kehilangan pelanggan.

c) Biaya pemesanan khusus.

d) Biaya ekspedisi.

e) Selisih harga.

f)

Terganggunya operasi.

g) Tambahan pengeluaran kegiatan manajerial dan sebagainya.

2.2

Pengendalian Persediaan

Dalam suatu perusahaan, kelancaran seluruh kegiatan operasi harus didukung oleh

beberapa kegiatan penting. Pengendalian persediaan merupakan salah satu kegiatan penting

dari urutan kegiatan-kegiatan yang berkaitan erat satu sama lain dalam seluruh operasi

produksi perusahaan sesuai dengan apa yang telah direncanakan lebih dahulu baik waktu,

jumlah, kuantitas, dan biayanya. Pengendalian persediaan ini meliputi perencanaan

persediaan jadwal untuk pemesanan, pengaturan penyimpanan, dan lainnya. Pengendalian

persediaan ini juga penting bagi semua jenis perusahaan karena kegiatan ini dapat

membantu tercapainya suatu tingkat efesiensi penggunaan dalam persediaan.

2.2.1

Pengertian Pengendalian Persediaan

Menurut pendapat Assauri (2004,p176) : Pengawasan persediaan merupakan salah

satu kegiatan dari urutan kegiatan-kegiatan yang berurutan erat satu sama lain

dalam seluruh operasi produksi perusahaan tersebut sesuai dengan apa yang telah

direncanakan lebih dahulu baik waktu, jumlah, kuantitas, maupun biayanya.

Menurut Fredy Rangkuti (2004,p25) : Pengawasan persediaan merupakan salah

satu fungsi manajemen yang dapat dipecahkan dengan menerapkan metode

kuantitatif.

17

Dari pengertian diatas dapat disimpulkan bahwa pengendalian persediaan adalah

suatu

aktivitas

untuk

menetapkan

besarnya

persediaan

dengan

memperhatikan

keseimbangan antara besarnya persediaan yang disimpan dengan biaya-biaya yang

ditimbulkannya.

2.2.2

Tujuan Pengendalian Persediaan

Suatu pengendalian persediaan yang dijalankan oleh suatu perusahaan sudah tentu

mempunyai

tujuan-tujuan

tertentu.

Menurut

pendapat

Assauri

(2004,p177)

tujuan

pengendalian persediaan secara terperinci dapat dinyatakan sebagai usaha untuk :

a) Menjaga

jangan

sampai

perusahaan

kehabisan

persediaan

sehingga

dapat

mengakibatkan terhentinya kegiatan produksi.

b) Menjaga agar pembentukan persediaan oleh perusahaan tidak terlalu besar atau

berlebih-lebihan, sehingga biaya-biaya yang ditimbulkan dari persediaan tidak terlalu

besar.

c) Menjaga agar pembelian kecil-kecilan dapat dihindari karena ini akan berakibat biaya

pemesanan menjadi besar.

Dari kegiatan diatas dapat dikatakan bahwa tujuan dari pengendalian persediaan

adalah untuk memperoleh kualitas dan jumlah yang tepat dari bahan-bahan barang yang

tersedia pada waktu yang dibutuhkan dengan biaya-biaya minimum untuk keuntungan atau

kepentingan perusahaan. Dengan kata lain pengendalian persediaan untuk menjamin

terdapatnya persediaan pada tingkat yang optimal agar produksi dapat berjalan dengan

lancar dan biaya persediaan adalah minimum.

2.2.3

Model Persediaan

Perusahaan manufaktur dalam menjalankan usahanya membutuhkan persediaan

mulai dari keperluan bahan mentah sampai pada barang jadi. Manajemen persediaan ini

18

bertujuan unutuk membantu perusahaan dalam meningkatkan dan memberikan pelayanan

yang maksimal kepada konsumen. Pengadaaan stok barang-barang agar tidak terjadi

kekurangan atau kelebihan, karena jika terjadi kekurangan pelanggan akan merasa tidak

puas atas badan usaha tersebut. Sebaliknya jika terjadi kelebihan stok bisa menimbulkan

kerusakan terhadap barang-barang tersebut dan biaya yang dikeluarkan tidak seimbang

dengan hasil penjualan.

Disamping itu, harus diperhatikan juga segi-segi meminimalkan biayanya sebab

banyak biaya yang diperlukan dalam mengadakan stok barang tersebut. Di antara biaya

pembelian, biaya pengadaan atau pemesanan, biaya penyimpanan, dan biaya kehilangan

penjual. Untuk itu maka diperlukan metode persediaan yang dapat mengantisipasi penentuan

diadakannya persediaan pada perusahaan tersebut.

Model persediaan pada manajemen persediaan menurut pendapat Fredy Rangkuti

(2004, p116) :

1. Prosedur Perolahan Bahan

Seluruh pembelian bahan dalam suatu perusahaan dilaksanakan oleh Departemen /

Divisi Pembelian. Untuk memperoleh laporan pertanggungjawaban yang lengkap

mengenai penggunaan seluruh bahan yang dibeli, diperlukan sistem yang sistematis.

Dengan

demikian,

pembelian,

pemakaian,

maupun

pemanfaatannya

dapat

dilaksanakan secara cepat dan optimal.

2. Penyimpanan dan Penggunaan Bahan

Setelah semua bahan diterima oleh bagian gudang disertai dengan salinan proposal

penerimaannya dari Departemen Penerimaan dan Pemeriksaan, barang- barang atau

bahan disimpan secara cermat yaitu :

-

Barang disimpan dalam berdasarkan nomor perkiraan bahan;

Frekuensi penggunaan bahan;

Sifat, ukuran, dan bentuk bahan tersebut

19

3. Penentuan Harga Pokok persediaan

Penentuan harga pokok persediaan sangat tergantung dari metode penilaian yang

dipakai, yaitu metode FIFO (First In, First Out), metode LIFO (Last In, First Out) atau

metode harga pokok rata-rata (Average Cost Method).

4. Pemilihan Metode Penerapan Harga Pokok Persediaan yang Sesuai

Sebelum menentukan pilihan terhadap metode penerapan harga pokok yang sesuai,

penting membandingan harga pokok rata-rata per unit untuk ketiga metode diatas.

5. Metode Harga Ecer untuk Penentuan Harga Pokok Persediaan

Metode ini pada umumnya digunakan oleh retailer atau perusahaan dagang eceran,

misalnya pasar swalayan, department store dan sebagainya.

6. Penilaian Persediaan Berdasarkan Metode Laba Kotor

Selain metode perkiraan persediaan yang telah disebutkan, jumlah persediaan juga

dinilai berdasarkan penaksiran laba kotor. Apabila persentase laba kotor diketahui,

nilai penjualan dalam suatu periode tertentu dapat dipecahkan dalam dua unsur,

yaitu :

a. Laba kotor

b. Harga pokok barang yang dijual

7. Material Requirement Planning (Perencanaan Kebutuhan Material)

Material Requiremen Planning (MRP) dapat mengatasi masalah-masalah kompleks

yang timbul dalam persediaan yang memproduksi banyak. Masalah ini antara lain

kebingungan, inefesiensi, pelayanan yang tidak memuaskan para konsumen. MRP

dapat menghasilkan banyak keuntungan, seperti mengurangi persediaan dan biaya

gabungannya (inventory hopding cost) karena biaya itu hanya sebesar materi dan

komponen yang dibutuhkan dan bahkan bila memungkinkan tidak ada biaya sama

sekali.

20

Jadwal Produksi Induk (Master production schedule-MPS)

2.3

Menurut Gasperz (2002, p141), Jadwal Produksi Induk (Master Production Schedule)

adalah satu set perencanaan yang menggambarkan beberapa jumlah yang akan dibuat untuk

setiap item akhir periode tertentu.

Menurut Herjanto (2004, p260), Jadwal Produksi Induk merupakan gambaran atas

periode perencanaan dari suatu permintaan, termasuk peramalan, backlog, rencana suplai /

penawaran, persediaan akhir, dan kuantitas yang dijanjikan tersedia (Available To Promise,

ATP). MPS mengendalikan MRP dan merupakan masukan utama dalam proses MRP.

Sedangkan menurut Heizer dan Render (2005, p162), Jadwal Produksi Induk dapat

dinyatakan dalam istilah sebagai berikut:

Pesanan pelanggan pada sebuah perusahaan dengan pusat kerja (membuat

berdasarkan pesanan make to order).

Modul pada sebuah perusahaan berulang (merakit sesuai persediaan assamble to

stock).

Sebuah barang jadi pada sebuah perusahaan berlanjut (membuat berdasarkan

persediaan make to stock).

2.3.1

Fungsi Jadwal Produksi Induk (Master production schedule-MPS)

Menurut Gasperz (2004, p142), Jadwal Produksi Induk pada dasarnya memiliki 4

fungsi utama, yaitu:

a) Menyediakan

atau

memberi

input

utama

kepada

sistem

perencanaan

kebutuahan material dan kapasitas.

b) Menjadwal pesanan-pesanan produksi dan pembeliaan (Production and Purchase

Orders) untuk item-item jadwal produksi induk.

c) Memberikan landasan untuk penentuan kebutuhaan sumber daya dan kapasitas.

21

d) Memberikan basis untuk membuat janji tentang penyerahaan produk (Delivery

Promises) kepada pelanggan.

2.3.2

Masukan bagi Jadwal Produksi Induk (Master production schedule-MPS)

Menurut Gasperz (2002, p142), sebagai suatu aktivitas proses penjadwalan produksi

induk (Master production schedule MPS) membutuhkan 5 input utama yaitu:

1) Data Permintaan Total

Merupakan salah satu sumber data bagi proses jadwalan produksi induk. Data

permintaan total berkaitan dengan ramalan penjualan dan pesanan-pesanan.

2) Status Inventory

Berkaitan dengan informasi tentang on-hand inventory, stok yang dialokasikan

untuk penggunaan tertentu (Allocated Stock), pesanan-pesanan produksi dan

pembelian yang dikeluarkan (Released Production and Purchase Orders), dan

Firm Planned Orders. MPS harus mengetahui secara akurat berapa banyak

inventory yang tersedia dan menentukan berapa banyak yang harus dipesan.

3) Rencana Produksi

Memberikan sekumpulan batasan kepada MPS. MPS harus menjumlahkannya

untuk menetukan tingkat produksi, inventory, dan sumber daya lain dalam

produksi itu.

4) Data Perencanaan

Berkaitan dengan aturan-aturan tentang Lot Sizing yang harus digunakan,

Shrinkage Factor, stok pengaman (Safety Stock), dan waktu tunggu (Lead Time)

dari masing-masing item yang biasanya tersedia dalam dokumen induk dari item

(Item Master File).

22

5) Informasi dari RCCP (Rough Cut Capacity Planning)

Berupa kebutuhan kapasitas untuk mengimplementasikan MPS menjadi salah

satu input bagi MPS.

2.3.3

Format Penyusunan Jadwal Produksi Induk (Master Production Schedule

MPS)

Bentuk umum dari MPS adalah sebagai berikut:

Tabel 2.1

Jadwal Produksi Induk (Master Production Schedule MPS)

Description :

Lot Size

Lead Time :

Safety Stock :

On Hand

Demand Time Fences :

Planning Time Fences :

Periode (weak)

Forecast

Actual Order

Project Available Balance

Available To Promise

Master Schedule

Sumber: Production Planning and Inventory Control Berdasarkan Sistem Terintegrasi MRP II dan JIT

Menuju Manufacturing 21

Keterangan untuk tabel diatas adalah sebagai berikut:

1) Lead Time

Menyatakan waktu yang dibutuhkan untuk memprediksi atau membeli suatu item.

2) On Hand

Adalah posisi inventory awal yang secara fisik tersedia dalam stok, yang merupakan

kuantitas dari item yang ada dalam stok.

23

3) Lot Size

Adalah kuantitas dari item yang biasanya dipesan dari pabrik / pemasok.

4) Safety Stock

Adalah stok tambahan dari item yang direncanakan untuk berada dalam inventory

yang dijadikan sebagai stok

pengaman guna mengatasi fluktuasi dalam ramalan

penjualan, pesanan-pesanan pelanggan dalam waktu singkat, kebijaksanaan

manajemen berkaitan dengan stabilisasi dari sitem manufacturing semakin stabil

kebijaksanaan stok pengaman dapat diminimumkan.

5) Demand Time (DTF)

Adalah periode mendatang dari Jadwal Produksi Induk (Master Production ScheduleMPS) dimana, dalam periode ini perubahan-perubahan terdapat MPS tidak diizinkan

atau tidak diterima karena akan menimbulkan kerugian biaya yang besar akibat

ketidaksesuaian atau kekacauan jadwal.

6) Planning Time Fences (PTF)

Adalah periode mendatang dari MPS dimana dalam hal ini, perubahan-perubahan

terdapat MPS dievaluasi guna mencegah ketidaksesuaian jadwal yang akan

menimbulkan kerugian dalam biaya.

7) Time Periods For display

Adalah banyaknya periode waktu yang ditampilkan dalam format MPS

8) Sales Plan (Sales Forecast)

Merupakan rencana penjualan dan ramalan penjualan untuk item yang dijadwalkan.

9) Actual Orders

Merupakan pesanan-pesanan yang diterima dan bersifat pasti.

10) Projected Available Balances (PAB)

Merupakan proyeksi on-hand inventory dari waktu kewaktu selama horizon

perencanaan Jadwal Produksi Induk (Master Production Schedule MPS), yang

24

menunjukan status inventory

yang diproyeksikan pada akhir dari setiap periode

waktu dalam perencanaan Jadwal Produksi Induk (Master Production Schedule-MPS).

11) Available To Promise (ATP)

Merupakan informasi yang sangat berguna bagi departemen pemasaran untuk

mampu memberikan jawban-jawaban yang tepat terhadap pertanyaan pelanggaran

tentang Kapan anda dapat mengirimkan item yang telah dipesan itu? nilai ATP

memberikan informasi tentang berapa banyak item atau produk tertentu yang

dijadwalkan pada periode waktu itu bagian pemasaran dapat membuat janji yang

tepat pada pelanggan.

12) Master Schedule

Merupakan jadwal produksi yang diantisipasi (Anticipated Manufacturing Schedule)

untuk item tertentu.

2.4

Daftar Kebutuhan Bahan (Bill of Material- BOM)

Menurut Herjanto (2004, p260) Daftar Kebutuhan Bahan (Bill of material BOM)

adalah daftar dari produk dan komponen yang diperlukan untuk dirakit atau dicampur agar

menjadi produk akhir.

Sedangkan menurut Heizer dan Render (2005, p164) Daftar Kebutuhan Bahan (bill of

material BOM) adalah sebuah pembuatan daftar komponen, komposisi dan jumlah dari

setiap bagian yang diperlukan untuk membuat satu unit produk.

2.5

Perencanaan Kebutuhan Material (Material Requirement Planning - MRP)

Menurut Heizer dan Render (2005, p260) Perencanaan Kebutuhan Material (Material

Requirement Planning MRP) merupakan sebuah teknik permintaan terikat yang

menggunakan daftar kebutuhan bahan, persediaan, penerimaan yang diperkirakan dan

jadwal produksi induk untuk menentukan kebutuhan material.

25

Sedangkan menurut Herjanto (2004, p257) Perencanaan Kebutuhan Material

(Material Requirement Planning MRP) adalah suatu konsep dalam manajemen produksi

yang membahas cara tepat dalam merencanaan kebutuhaan barang dalam proses produksi,

sehingga barang yang dibutuhkan dapat tersedia sesuai dengan yang direncanakan.

2.5.1

Tujuan Perencanaan Kebutuhaan Material (MRP)

Menurut Herjanto (2004,p258), secara umum sistem Perencanaan Kebutuhaan

Material dimaksudkan untuk mencapai tujuan sebagai berikut:

Meminimalkan Persediaan

Perencanaan

Kebutuhaan

(Material

Material

Requirement Planning MRP)

mengidentifikasikan berapa banyak dan kapan suatu komponen diperlukan

disesuikan dengan jadwal produksi induk (Master Production Schedule). Dengan

menggunakan metode ini, pengadaan (pembelian) atas komponen yang diperlukan

untuk suatu rencana produksi dapat dilakukan sebatas yang diperlukan saja

sehingga dapat meminimalkan biaya persediaan.

Mengurangi Resiko karena Keterlambatan Produksi atau Pengiriman

Perencanaan

Kebutuhaan

(Material

Material

Requirement Planning MRP)

mengidentifikasi banyaknya bahan dan komponen yang diperlukan baik dari segi

jumlah dan waktunya dengan memperhatikan waktu tenggang produksi maupun

pengadaan atau pembeliaan komponen, sehingga memperkecil resiko tidak

tersedianya bahan yang akan diproses yang mengakibatkan terganggunya rencana

produksi.

Komitmen yang Realistis

Dengan Perencanaan Kebutuhaan Material (Material Requirement Planning MRP),

jadwal produksi diharapkan dapat dipenuhi sesuai dengan rencana, sehingga

26

komitmen dalam penggiriman barang dilakukan secara realistis. Hal ini mendorong

meningkatkan kepuasan dan kepercayaan konsumen.

Meningkatkan Efisiensi

Perencanaan Kebutuhaan Material (Material Requirement Planning MRP), juga

mendorong peningkatan efisiensi karena jumlah persediaan, waktu produksi, dan

waktu pengiriman barang dapat direncanakan dengan baik sesuai dengan jadwal

produksi induk.

2.5.2

Kemampuan Sistem MRP

Menurut Nasution (2003, p129) ada empat kemampuan yang menjadi ciri utama dari

sistem MRP, yaitu:

1) Mampu menentukan kebutuhan pada saat yang tepat

Maksudnya adalah menentukan secara tepat kapan suatu pekerjaan harus

diselesaikan atau kapan material harus tersedia untuk memenuhi permintaan atas

produk akhir yang sudah direncanakan pada jadwal produksi induk.

2) Membentuk kebutuhan minimal untuk setiap item

Dengan diketahuinya kebutuhan akan produksi jadi, MRP dapat menetukan secara

tepat sistem penjadwalan (berdasarkan prioritas) untuk memenuhi semua kebutuhan

setiap item komponen.

3) Menentukan pelaksanaan rencana pemesanan

Maksudnya adalah memberikan indikasi kapan pemesanan atau pembatasan

pemesanan harus dilakukan, baik pemesanan yang diperoleh dari luar atau dibuat

sendiri.

4) Menentukan penjadwalan ulang atau pembatalan atas suatu jadwal yang

sudah direncanakan

27

Apabila kapasitas yang ada tidak mampu memenuhi pesanan yang dijadwalkan pada

waktu yang diinginkan, maka MRP dapat memberikan indikasi untuk melakukan

rencana penjadwalan ulang dengan menentukan prioritas pesanan yang realistis.

Jika penjadwalan masih tidak memungkinkan untuk memenuhi pesanan, berarti

perusahaan tidak mampu memenuhi permintaan konsumen, sehingga perlu

dilakukan pembatalan atas pesanan konsumen tersebut.

2.5.3

Masukan Bagi Perencanaan Kebutuhan Material (MRP)

Menurut

Gasperz

(2002,

p178)

Perencanaan

Kebutuhan

Material

(Material

Requirement Planning MRP) membutuhkan lima sumber informasi utama yaitu:

Jadwal Produksi Induk (Master Production Schedule MPS)

Jadwal Produksi Induk (Master Production Schedule-MPS) Merupakan suatu

pernyataan definitive tentang produk akhir apa yang direncanakan perusahaan

untuk diproduksi, berapa kuantitas yang dibutuhkan, pada waktu kapan dibutuhkan

dan bilamana produk itu akan diproduksi.

Daftar Kebutuhan Bahan (Bill of Material BOM)

Daftar Kebutuhan Bahan (Bill of Material BOM) merupakan daftar dari semua

material, parts, dan subassemblies, serta kuantitas dari masing-masing yang

dibutuhkan

untuk

Perencanaan

memproduksi

Kebutuhan

satu

unit

(Material

Material

produk

atau

parent assembly.

Requirement Planning MRP)

menggunakan Daftar Kebutuhan Bahan (Bill of Material BOM) sebagai basis untuk

perhitungan banyaknya setiap material yang dibutuhkan untuk setiap periode

waktu.

Item Master

Item Master merupakan suatu komponen file yang berisi informasi status tentang

material, parts, subassemblies, dan produk-produk yang menunjukan kuantitas on-

28

hand, kuantitas yang dialokasikan (Allocated Quantity), waktu tunggu yang

direncanakan (Planned Lead Time), ukuran lot (Lot Size), stok pengaman, criteria

Lot Sizing, toleransi untuk scrap atau hasil, dan berbagai informasi penting lainnya

yang berkaitan dengan suatu item.

Pesanan-pesanan (Orders)

Pesanan-pesanan (orders) akan memberitahukan tentang berapa banyak dari setiap

item yang akan diperoleh sehingga akan meningkatkan stock-on-hand dimasa

mendatang. Pada dasarnya terdapat dua jenis pesanan, yaitu shop orders or work

orders or manufacturing order berupa pesanan-pesanan yang akan dibuat atau

diproduksi di dalam pabrik, dan purchase orders

yang merupakan pesanan-

pesanan pembelian suatu item dari pemasok eksternal. Kita juga dapat

mengkategorikan pesanan-pesanan yang datang (incoming orders) apabila dari

shop

orders

atau

purchase

order

dalam

bentuk

yang

berbeda,

yang

memberitahukan apakah pesanan itu telah dikeluarkan (released orders) atau

apakah pesanan itu masih berupa rencana yang belum dikeluarkan (planned orders)

Kebutuhan-kebutuhan (Requirements)

Kebutuhan-kebutuhan (Requirements) akan memberitahukan tentang berapa

banyak dari masing-masing item itu dibutuhkan, sehingga akan mengurangi stock-

on-hand . Pada dasarnya terdapat dua jenis kebutuhan, yaitu:

1) Kebutuhan Internal yang biasanya digunakan dalam pabrik untuk membuat

produk lain.

2) Kebutuhan Eksternal yang akan dikirim ke luar pabrik berupa: pesanan

pelanggan (customers orders), service part dan sales forecast.

Suatu catatan kebutuhan biasanya berisi informasi tentang : nomor item yang

dibutuhkan, kuantitas yang telah dikeluarkan dari stock room, dan lain-lain.

29

2.5.4

Proses Perencanaan Kebutuhan Material (Material Requirement Planning -

MRP)

Menurut Herjanto (2004, p263) kebutuhan untuk setiap komponen yang diperlukan

dalam melaksanakan MPS dihitung dengan menggunakan prosedur sebagai berikut:

1) Netting,

yaitu

jumlah

kebutuhan

bersih

dari

kebutuhan

kasar

dengan

memperhitungkan jumlah barang yang akan diterima, jumlah persediaan yang ada,

dan jumlah persediaan yang akan dialokasikan.

2) Konversi dari kebutuhan bersih menjadi kuantitas-kuantitas pemesanan

3) Menempatkan suatu pelepasan pemesanan pada waktunya yang tepat dengan cara

menghitung mundur (backward scheduling) dari waktu yang dikehendaki dengan

memperhitungkan waktu tenggang, agar memenuhi pesanan komponen yang

bersangkutkan.

4) Menjabarkan rencana produksi produk akhir kebutuhan kasar untuk komponenkomponennya melalui daftar material.

2.6

Pengertian Perencanaan Kebutuhan Bahan Baku (Material Requirement

Planning (MRP))

Metode Material Requirement Planning (MRP) merupakan metode perencanaan

(planning) dan penjadwalan (scheduling) pesanan dan inventori untuk item-item permintaan

bebas (dependent demand), item-item yang termasuk dalam dependent demand adalah

bahan baku (raw materiali), bagian dari produk (parts), sub perakitan (subassemblies), dan

perakitan (assemblies).

Moto dari MRP adalah memperoleh material yang tepat, dari sumber yang tepat,

untuk penempatan yang tepat, dan pada waktu yang tepat. Berikut ini akan dikemukakan

terlebih dahulu beberapa pengertian MRP :

30

Menurut pendapat Fredy Rangkuti (2004, p144) : Material Requirement Planning

(MRP) adalah suatu sistem perencanaan dan penjadwalan kebutuhan material untuk

produksi yang memerlukan tahapan proses / fase.

Menurut pendapat Gaspersz (2004, p177) : Perencanaan Kebutuhan Material

(Material Requirement Palanning) adalah metode penjadwalan untuk perencanaan

pembelian pesanan (purchased planned orders) dan perencanaan pesanan

(manufactured planned orders). Planned manufactured order kemudian diajukan

untuk analisis lanjutan berkenaan dengan ketersediaan kapasitas dan keseimbangan

menggunakan perencanaan kebutuhan kapasitas.

Menurut pendapat Sheikh (2002, p88) : MRP is a sample set of calculation that show

create good and services maintain valid schedules that show what items are required

and they are need.

Menurut pendapat Tampubolon (2004, p213) : Perencanaan kebutuhan bahan baku

(MRP) merupakan komputerisasi sistem persediaan seluruh bahan yang dibutuhkan

dalam proses konversi suatu perusahaan, baik usaha manufaktur ataupun

perusahaan jasa.

Dari beberapa pendapat diatas dapat ditarik kesimpulan bahwa MRP merupakan

suatu perencanaan produksi untuk sejumlah produk jadi yang diterjemahkan ke barang

mentah (komponen) yang dibutuhkan yang dibutuhkan dengan menggunakan waktu

tenggang sehingga dapat ditentukan kapan dan berapa banyak yang dipesan untuk masingmasing komponen suatu produk yang akan dibuat.

2.6.1

Tujuan dan Manfaat MRP

Menurut pendapat Tampubolon (2004,p214) tujuan dari sistem MRP adalah :

1. Membatasi jumlah kebutuhan bahan atau komponen sehingga sesuai dengan

kebutuhan produk yang akan dihasilkan.

31

2. Mengurangi

hambatan

proses

produksi

dengan

mencegah

keterlambatan

penyampaian (delivery) produk kepada pelanggan.

3. Meningkatkan efesiensi operasional perusahaan.

Manfaat MRP menurut pendapat Barry Render dan Jay Heizer (2001,p362) :

1. Peningkatan pelayanan dan kepuasan konsumen.

2. Peningkatan pemanfaatan fasilitas dan tenaga kerja.

3. Perencanaan dan penjadwalan persediaan yang lebih baik.

4. Tanggapan yang lebih cepat terhadap perubahan dan pergeseran pasar.

5. Tingkat persediaan menurun tanpa mengurangi pelayanan kepada konsumen.

Master

Production

Schedule

Product

Structure

File

Work

Order

Material

Requirement

Planning

Item

Master

File

Purchase

Order

Rescheduling

Notices

Sumber : Russell Taylor (2003,p552)

Gambar 2.2 Material Requirement Planning

Proses kerja MRP banyak dipengaruhi oleh berbagai hal guna mendukung sistem

MRP yang terintegrasi dan untuk tujuan yang berguna bagi kelancaran proses produksi

32

khususnya dalam efisiensi biaya produksi. Untuk itu dalam pengelolaan data sistem MRP

pada pembuatan suatu produk dibutuhkanlah data-data yang mendukung dan menunjang

sistem ini untuk dapat diperhitungkan secara akurat, untuk itu data-data yang diperoleh

haruslah data aktual yang berkaitan seputar jadwal produksi induk (Master Production

schedule), daftar kebutuhan bahan (BOM), item master, data pesanan-pesanan, dan data

kebutuhan. Setelah semua data itu terkumpul kemudian data tersebut di olah pada sistem

MRP dengan melihat perencanaan kapasitas produksi yang tepat, kemudian output berupa

informasi (report) dari laporan itu berguna sebagai laporan normal yang digunakan untuk

persediaan dan kontrol produksi ataupun perencanaan proses kerja dari MRP dimasa

mendatang.

2.6.2

Komponen MRP

Menurut pendapat Chase, et al (2004,p588) MRP mempunyai tiga input informasi

yang diperlukan, yaitu :

1. Jadwal Produksi Induk (Master Production Schedule (MPS))

MPS adalah perencanaan dalam suatu fase yang menentukan berapa banyak

dan kapan perusahaan merancanakan, membuat tiap akhir produk akhir. MPS dibuat

dengan membagi rencana produksi total dalam bermacam-macam produk akhir yang

akan dibuat, dimana hasil ramalan tersebut dipakai untuk membuat rencana yang

lebih terperinci atau rencana jangka pendek. MPS merupakan proses alokasi untuk

membuat sebuah produk yang diinginkan dengan memperlihatkan kapasitas yang

dimiliki.

2. Stuktur Produk (Bill of Material (BOM))

BOM merupakan daftar komponen yang diperlukan untuk membuat atau

merakit satu unit produk jadi. Bom file berisi penjelasan yang lengkap atas produk,

tidak hanya mencantumkan data mengenai bahan baku dan komponen tetapi juga

33

mencantumkan mengenai urutan-urutan produksi. BOM juga Sering juga disebut

sebagai struktur pohon produk (product structure tree) karena menunjukan

bagaimana sebuah produk itu dibentuk oleh komponen-komponen. Struktur produk

ini menunujukan berapa banyak setiap komponen dan bagian produk yang akan

diperlukan, urutan perakitan bila struktur produk dimasukkan kedalam master BOM,

yang memperinci semua nama komponen, nomor identitas, nomor gambar, dan

sumber bahan baik yang dibuat dalam perusahaan ataupun yang dibeli dari pihak

luar. Permintaan daftar komponen ini akan dirakit, sehingga master BOM juga

merupakan suatu bentuk pemrosesan.

Adapun contoh BOM dari Buku Prinsip-Prinsip Manajemen Operasional,

karangan Barry Render dan Jay Heizer (2001, p359) adalah sebagai berikut :

Contoh 1

Permintaan Fun Lawn untuk produk A adalah 50 unit. Setiap unit A memerlukan 2

unit B dan 3 unit C. Setiap unit B memrlukan 2 unit D dan 3 unit E. Lebih jauh lagi,

setiap Unit C memrlukan satu unit E dan 2 unit F. dan setiap unit F memrlukan satu

unit G dan 2 unit D. Maka, permintaan untuk unit B, C, D, E, F dan G sangat

dependen terhadap permintaan Untuk A. dengan informasi ini, kita dapat membuat

struktur produk untuk produk persediaan yang terkait.

34

Tingkat

Struktur produk untuk produk A

B(2)

C(3)

E(3)

E(1)

D(2)

F(2)

G(1)

D(2)

Struktur ini mempunyai empat tingkatan : 0, 1, 2 dan 3. Ada empat induk,

yaitu : A, B, C, dan F. Dibawah setiap produk induk ini paling tidak ada satu tingkat

yang lebih rendah. Produk B, C, D, E, F, dan G merupakan komponen/anak karena

setiap produk itu di atasnya terdapat paling tidak satu tingkat yang lebih tinggi. Pada

struktur ini, B, C, dan F merupakan induk sekaligus komponen. Angka didalam

kurung mengisyaratkan jumlah unit dari produk tertentu itu yang diperlukan untuk

membuat produk yang tepat berada diatasnya. Oleh karena itu, B2 berarti bahwa

diperlukan 2 unit B untuk setiap unit A, dan F2 berarti bahwa diperlukan 2 unit F

untuk setiap unit C.

Sekali

kita

telah

mengembangkan

struktur

produknya,

kita

dapat

menentukan jumlah unit dari setiap produk yang diperlukan untuk memenuhi

permintaan sebagaimana diperlukan di bawah ini :

35

KomponenB2XjumlahA=(2)(50)=100

KomponenC3XjumlahA=(3)(50)=150

KomponenD2XjumlahB+2XjumlahF=(2)(100)+(2)(300)=800

KomponenE3XjumlahB+1XjumlahC=(3)(100)+(1)(150)=450

KomponenF2XjumlahC=(2)(150)=300

KomponenG1XjumlahF=(1)(300)=300

Maka, untuk 50 unit A, kita memerlukan 100 unit B, 150 unit C, 800 unit D,

450 unit E, 300 unit F, dan 300 unit G.

3. Catatan Daftar Persediaan (Infentory Records File)

Catatan daftar persediaan merupakan catatan tentang persediaan komponen

yang ada digudang dan sudah dipesan tapi belum diterima. Catatan ini digunakan

bila diperlukan dalam produksi. Isi catatan ini adalah nomor identifikasi, kuantitas

yang tersedia, tingkat stok pengaman (safety stock), kuantitas yang telah

direncanakan untuk dan waktu tunggu pengadaan (procurement leadtime) untuk

tiap item. Catatan ini harus selalu baru dengan cara melakukan pencatatan atas

transaksi-transaksi yang terjadi seperti penerimaan, pengeluaran, produk gagal, dan

pemesanan, untuk adanya kekeliruan dalam perencanaan.

36

2.6.3

Proses MRP

Format perencanaan kebutuhan material :

Tabel 2.2

Tabel Perencanaan Kebutuhan Material (Material Requirement Planning MRP)

Sumber : Production planning and Inventory Control Berdasarkan Sistem Terintegrasi MRP II dan Jit

Menuju Manufacturing 21

Menurut pendapat Gaspersz (2004,p180) mekanisme proses MRP adalah sebagai

berikut :

1. Waktu Tunggu (Lead Time)

Waktu tunggu (lead time) merupakan jangka waktu yang dibutuhkan sejak MRP

menyarankan suatu pesanan samapi item yang dipesan itu siap untuk digunakan.

2. Persediaan yang Ada (On Hand)

Persediaan yang ada (On Hand) merupakan persediaan yang ada yang menunjukan

kuantitas dari item yang secara fisik ada dalam gudang (stockroom).

3. Ukuran Lot (Lot Size)

Ukuran lot merupakan kuantitas pesanan (Order Quantity) dari item yang memberi

informasi kepada MRP berapa banyak kuantitas yang harus dipesan serta teknik

ukuran lot (Lot Sizing) apa yang akan dipakai.

37

4. Stok Pengaman (Safety Stock)

Stok pengaman merupakan stok yang ditetapkan oleh perencana MRP untuk

mengatasi fluktuasi dalam permintaan dan/atau penawaran.

5. Horison Perencanaan (Horizon Planning)

Horizon perencanaan merupakan banyaknya waktu ke depan yang terdapat dalam

perencanaan.

6. Kebutuhan Kotor (Gross Requirement)

Kebutuhan kotor merupakan total dari semua kebutuhan, termasuk kebutuhan yang

terantisipasi (Anticipated Requirement) untuk setiap priode waktu bagian (parts)

tertentu dapat mempunyai kebutuhan kotor yang meliputi permintaan bebas

(independent demand) dan permintaan tak bebas (dependent demand).

7. Perhitungan Persediaan yang Ada (Projected On Hand)

Perhitungan persediaan yang ada ini dapat dihitung berdasarkan formula : Projected

On Hand = On Hand pada awal periode + Rencana Masukan (Schedule Receipts)

Permintaan Kotor (Gross Requirement)

8. Perhitungan Ketersediaan Bahan (Project Available)

Perhitungan ketersediaan bahan merupakan kuantitas yang diharapkan ada dalam

persediaan pada akhir periode, dan tersedianya untuk penggunaan dalam periode

selanjutnya. Project Available dihitung berdasarkan formula :

Project Available = On Hand pada awal periode (Project Available pada periode

sebelumnya) + Schedule Receipt periode sekarang + Planned Order Receipts periode

sekarang Gross Requirement periode sekarang.

9. Kebutuhan Bersih (Net Requirement)

Kebutuhan bersih merupakan kekurangan material yang diproyeksikan untuk periode

ini, sehingga perlu diambil tindakan ke dalam perhitungan rencana penerimaan

38

pesanan (planned order receipt) agar menutupi kekurangan pada periode ini. Net

Requirement dapat dihitung dengan formula :

Net Requirement = Gross Requierement + Alokasi (Alocation) + Safety Stock

Schedule Receipts Project Available pada akhir periode lalu.

10. Perencanaan Penerimaan Pesanan (Planned Order Receipt)

Perencanaan penerimaan pesanan merupakan kuantitas pesanan pengisian kembali

(pesanan manufakturing atau pesanan pembeli) yang telah direncanakan oleh MRP

untuk diterima pada periode tertentu guna memenuhi kebutuhan bersih (Net

Requirement).

11. Rencana Keluarnya Pesanan (Planned Order Release)

Rencana keluarnya pesanan merupakan kuantitas planned order yang ditempatkan

atau dikeluarkan pada periode tertentu, agar item yang dipesan itu akan tersedia

pada saat dibutuhkan.

2.6.4

Output MRP

Menurut pendapat Davis, Heineke (2005, p250) dari proses MRP dihasilkan dua

output MRP yaitu Primary Report dan Secondary Report.

1. Laporan Primer (Primary Report)

Laporan primer adalah hal utama atau laporan normal yang digunakan untuk

persediaan dan control produksi, yang termasuk laporan ini adalah :

a. (Planed order), rencana pemesanan untuk masa yang akan datang

b. (Order realeas notice), pesanan yang dikeluarkan, yang menunjukan kapan

harus dilaksanakan perencanaan pemesanan (planned order).

c.

(Changes in due dates), perubahan pada rencana pemesanan, penjadwalan

ulang (dikarenakan keadaan cuaca atau lalu lintas).

39

d. (Concellations or suspension), pembatalan pesanan terbuka dikarenakan adanya

pembatalan dari jadwal induk (MPS).

e. (Inventory status data), data keadaan persediaan.

2. Laporan Sekunder (Secondary Report)

Laporan sekunder adalah laporan tambahan dimana MRP dapat memilih

program-programnya :

a. (Planning report), laporan perencanaan digunakan untuk meramalkan dan

menetapkan kebutuhan persediaan di masa yang akan datang.

b. (Performance

report),

laporan

pengendalian

yang

menentukan

waktu

pelaksanaan yang digunakan untuk mengevakuasi sistem operasi antara

lamanya waktu menunggu komponen bahan baku (lead time) dengan jumlah

yang telah dipakai serta biayanya.

c.

(Exception report), laporan penolakan memberikan informasi tentang adanya

kesalahan keterlambatan pesanan, bahkan sisa dan komponen yang tidak ada,

serta pengecualian untuk syarat-syarat pembelian.

2.7

Sistem Lot Sizing Pada MRP

Lot Sizing adalah kuantitas yang dikeluarkan pada rencana penerimaan order dan

pengeluaran order pada jadwal MRP. Untuk barang-barang yang diproduksi sendiri ukuran lot

adalah kuantitas produksi, untuk barang-barang yang dibeli lot sizing merupakan kuantitas

yang dipesan dari supplier. Sebagian besar lot sizing berurusan dengan bagaimana

menyeimbangkan antara set up cost/ordering cost atau holding cost yang berhubungan

dengan kebutuhan bersih yang dihitung dari proses perencanaan MRP.

Menurut pendapat Chase, et al (2004,p604) ada empat yaitu :

1. Lot Per Lot (Lot for Lot (L4L))

2. Jumlah Pesanan Ekonomis (Economic Order Quantity (EOQ))

40

3. Biaya Total Terkecil (Least Total Cost (LTC))

4. Biaya Unit Terkecil (Least Unit Cost (LUC))

Contoh penggunaan teknik lot sizing tersebut dapat dilihat sebagai berikut :

Diketahui tabel kebutuhan bersih dalam delapan minggu adalah sebagai berikut :

Biaya per unit

$10.00

Biaya pemesanan

$47.00

Biaya persediaan per minggu 5%

Kebutuhan bersih :

2.7.1

50

60

70

60

95

75

60

55

Lot Per Lot (Lot-For-Lot)

Adapun yang dapat dilakukan oleh teknik ini adalah :

Menetapkan rencana pemesanan dengan tepat terhadap kebutuhan bersih.

Menghasilkan dengan tepat apa yang dibutuhkan setiap minggunya tanpa ada

kelebihan yang dibawa kepriode berikutnya.

Meminimalisasi biaya persediaan.

Menghindari biaya pengadaan atas keterbatasan kapasita

Table dibawah ini menunjukan perhitungan Lot-For-Lot terhadap masalah Lot sizing

diatas :

41

Table 2.3 Lot-For-Lot

Weeks

Net

Requirement

Production

Quantity

Ending

Inventory

Holding

Cost

Setup

Cost

Total

cost

1

2

3

4

5

6

7

8

50

60

70

60

95

75

60

55

50

60

70

60

95

75

60

55

0

0

0

0

0

0

0

0

$0.00

$0.00

$0.00

$0.00

$0.00

$0.00

$0.00

$0.00

$47.00

$47.00

$47.00

$47.00

$47.00

$47.00

$47.00

$47.00

$47.00

$94.00

$141.00

$188.00

$235.00

$282.00

$329.00

$376.00

Sumber : Chase, et al (2004,p604)

2.7.2

Jumlah Pesanan Ekonomis (Economic Order Quantity)

Dalam EOQ harus terdapat permintaan yang tetap dan juga harus terdapat safety

stock model EOQ menggunakan perkiraan permintaan total tahunan, biaya pengadaan, biaya

pemesanan dan biaya penyimpanan dalam setahun. EOQ tidak dirancang untuk sistem yang

terputus-putus seperti MRP. Teknik lot sizing digunakan dalam MRP yang diasumsikan bahwa

kebutuhan bahan baku telah tersedia di awal produksi. Biaya penyimpanan dicatat pada saat

ending inventory periode tersebut, tidak pada average inventory seperti pada kasus model

EOQ. EOQ berasumsi bahwa bahan baku terus digunakan selama periode berlangsung,

besarnya lot dalam EOQ model tidak selalu menunjukan keseluruhan periode produksi.

Menggunakan data sama dengan contoh Lot for lot, EOQ dihitung dengan cara sebagai

berikut :

Permintaan tahunan berdasarkan per delapan minggu :

525

8

52

3412,5

42

Biaya penyimpanan tahunan :

0,5%

$10

52

$2.60

Biaya persiapan : S = $47

Jadi :

2 3412,5 47

$2,60

351

Table berikut menunjukan jadwal MRP menggunakan EOQ 351 unit :

Tabel 2.4 Economic Order Quantity

(1)

Weeks

1

2

3

4

5

6

7

8

(2)

Net

Requirement

50

60

70

60

95

75

60

55

(3)

Produktion

Quantity

351

0

0

0

0

351

0

0

(4)

Ending

Inventory

301

241

171

111

16

292

232

177

(5)

Holding

Cost

$15,25

$12,05

$8,55

$5,55

$0,80

$14,60

$11,60

$8,85

(6)

Setup

Cost

$47.00

$0.00

$0.00

$0.00

$0.00

$47.00

$0.00

$0.00

(7)

Total

cost

$62,05

$74,10

$82,65

$88,20

$89,00

$150,60

$62,20

$171,05

Sumber : Chase, et al (2004,p605)

2.7.3

Total Biaya Terkecil (Least Total Cost)

Metode ini merupakan teknik lot sizing yang menghitung jumlah pemesanan dengan

membandingkan antara set up cost dan carrying cost untuk lot sizing yang bervariasi dan

memilih sebuah lot yang memberikan atau mempunyai set up cost dan carrying cost yang

hampir sama.

43

Pada bagian berikut menunjukan hasil biaya terkecil dari lot sizes. Adapun prosedur

untuk menghitung Least Total Cost Lot Sizes adalah dengan membandingkan biaya

pemesanan (ordering cost) dengan biaya penyimpanan (holding cost) untuk berbagai

minggu. Pemilihan yang tepat adalah lot sizing dimana biaya pemesanan (ordering cost) dan

biaya penyimpanan (holding cost) adalah kira-kira sama.

Tabel berikut menunjukan perhitungan Least Total Cost for an MRP Schedule.

Tabel 2.5 Least Total Cost

weeks

Quantity

Ordered

Carrying

Cost

Order

Cost

Total

Cost

1

1-2

1-3

1-4

1-5

50

110

180

240

335

$0.00

$3.00

$10.00

$19.00

$38.00

$47.00

$47.00

$47.00

$47.00

$47.00

$47.00

$50.00

$57.00

$66.00

$85.00

1-6

1-7

1-8

6

6-7

410

470

525

75

135

$58.75

$74.75

$94.00

$0.00

$3.00

$47.00

$47.00

$47.00

$47.00

$47.00

6-8

190

$8,50

$47.00

1st order

Least Total

Cost

$103.75

$121.75

$141.00

$47.00

$50.00

2nd order

Least Total

Cost

Weeks

Net

Requirement

Produktion

Quantity

Ending

Inventory

Holding

Cost

Setup

Cost

Total

cost

1

2

3

4

5

6

7

8

50

60

70

60

95

75

60

55

50

60

70

60

95

75

60

55

0

0

0

0

0

0

0

0

$0.00

$0.00

$0.00

$0.00

$0.00

$0.00

$0.00

$0.00

$47.00

$47.00

$47.00

$47.00

$47.00

$47.00

$47.00

$47.00

$47.00

$94.00

$141.00

$188.00

$235.00

$282.00

$329.00

$376.00

Sumber : Chase, et al (2004,p606)

$55.50

44

2.7.4

Biaya Unit Terkecil (Least Unit Cost)

least Unit Cost merupakan teknik yang menambah biaya set up dan penyimpanan

untuk setiap lot dan dibagi dengan jumlah unit setiap lot, dan mengambil sebuah lot dengan

unit cost yang paling kecil. Table berikut menunjukan perhitungan menggunkan Least Unit

Cost run size for an MRP schedule.

Tabel 2.6 Least Unit Cost

weeks

Quantity

Ordered

Carrying

Cost

Order

Cost

Total

Cost

Unit

Cost

1

1-2

1-3

1-4

1-5

1-6

50

110

180

240

335

410

$0.00

$3.00

$10.00

$19.00

$38.00

$58.75

$47.00

$47.00

$47.00

$47.00

$47.00

$47.00

$47.00

$50.00

$57.00

$66.00

$85.00

$103.75

$0,9400

$0,4545

$0,3167

$0,2750

$0,2537

$0,2530

1-7

1-8

7

470

525

60

$74.75

$94.00

$0.00

$47.00

$47.00

$47.00

$121.75

$141.00

$47.00

$0,2590

$0,2686

$0,7833

7-8

115

$2.75

$47.00

$50.00

$0,4326

1st order

Least Unit

Cost

2nd order

Least Unit

Cost

Weeks

Net

Requirement

Production

Quantity

Ending

Inventory

Holding

Cost

Setup

Cost

Total

cost

1

2

3

4

5

6

7

8

50

60

70

60

95

75

60

55

410

0

0

0

0

0

115

0

360

300

230

170

75

0

55

0

$18.00

$15.00

$11.50

$8.50

$3.75

0

$2.75

$0.00

$47.00

$0.00

$0.00

$0.00

$0.00

0

$47.00

$0.00

$65.00

$80.00

$91.00

$100.00

$103.75

$103.75

$153.00

$153.50

Sumber : Chase, et al (2004,p607)

Dengan menggunakan metode Material Requirement Planning (MRP) dalam

perhitungan pengendalian persediaan, maka didapat data sebagai berikut:

45

Dari

Metode Lot For Lot

$ 376.00

Metode EconomicOrder Quantity

$ 171.05

Metode Least Total Cost

$ 140.50

Metode Least Unit Cost

$ 153.50

perhitungan

diatas,

Least

Total

Cost

adalah

metode

yang

dapat

meminimalisasikan biaya persediaan sampai $ 140.50 sehingga didapatkannya nilai tersebut,

terbukti salah satu metode dalam MRP ini dapat berperan dalam pengefisienan biaya

produksi.

Penggunaan MRP dapat menurunkan biaya pengadaan bahan baku pada setiap

tahunnya. Dengan demikian, dilakukannya penghematan biaya pengadaan bahan baku

persediaan pengefisienan biaya produksi, maka persediaan dapat dikendalikan secara baik

oleh perusahaan. Kebijakan perencanaan persediaan yang optimal akan terwujud akibat dari

pengendalian persediaan bahan baku perusahaan yang diproses secara tepat dengan MRP itu

sendiri. Dengan kata lain, bahwa jika biaya produksi efisien maka hal tersebut dapat

mengendalikan persediaan perusahaan.

2.8

Teknik Penentuan Ukuran Lot (Lot Sizing)

Menurut Herjanto (2004,p271) terdapat beberapa teknik penentuan ukuran Lot,

yang terdiri dari:

1. Lot For Lot (LFL)

Metode Lot For Lot (LFL) atau metode persediaan minimal berdasarkan pada ide

menyediakan persediaan (memproduksi) sesuai dengan yang diperlukan saja, jumlah

persediaan diusahakan seminimal mungkin. Jika pesanan dapat dilakukan dalam

jumlah berapa saja, pesanan sesuai dengan jumlah yang sesungguhnya diperlukan

46

(Lot For Lot) menghasilkan tidak hanya persediaan. Biaya yang timbul hanya berupa

biaya pemesanan. Apabila terjadi keterlambatan dalam pengiriman barang,

mengakibatkan terhetinya produksi, jika persediaan itu berupa bahan baku, atau

tidak terpenuhinya permintaan pelanggan apabila persediaan itu berupa bahan jadi.

Namun, bagi perusahaan tertentu seperti yang menjual barang-barang yang tidak

tahan lama, metode ini merupakan satu-satunya pilihan yang terbaik.

2. Economic Order Quantity (EOQ)

Apabila menggunakan pendekatan EOQ, ukuran lotnya sebagai berikut

Dengan

D = Jumlah kebutuhan barang

S = Biaya pemesanan

H = Biaya penyimpanan

3. Period Order Quantity (POQ)

Metode ini sering disebut juga dengan metode uniform order cyle, merupakan

pengembangan dari metode EOQ untuk permintaan yang tidak seragam dalam

beberapa periode. Rata-rata permintaan digunakan dalam metode EOQ untuk

mendapatkan rata-rata jumlah barang setiap kali pemesanan. Angka ini selanjutnya

dibagi dengan rata-rata jumlah permintaan per periode dan hasilnya dibulatkan ke

dalam angka integar. Angka terakhir menentukan jumlah periode waktu yang

47

dicakup dalam setiap kali pemesanan. Perhitungan diatas dapat diselasaikan dengan

rumus, sebagai berikut:

Dengan

D = Rata-rata kebutuhan

4. Metode Part Periode Balancing (PPB)

Metode ini merupakan salah satu pendekatan dalam menentukan ukuran lot

untuk suatu kebutuhan materi yang tidak seragam menjadi lot-lot yang dapat

memperkecil total biaya persediaan. Meskipun tidak menjamin diperolehnya biaya

total yang minimum, metode ini memberikan pemecahan yang cukap baik. Metode

ini mirip dengan model EOQ yang berusaha membuat biaya penyimpanan sama

dengan biaya pemesanan. Namun, berberapa dengan model EOQ, metode ini

dapat menggunakan jumlah pesanan yang berbeda untuk setiap pesanan, yang

dikarenakan jumlah permintaan setiap periode tidak sama. Ukuran Lot dicari

dengan menggunakan pendekatan periode bagian yang ekonomis (economic

part period, EPP), yaitu dengan membagi biaya pesanan (biaya set-up) dengan

biaya penyimpanan perunit per periode.

48

2.9

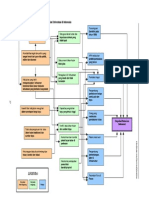

Kerangka Pemikiran

Penjelasan Kerangka Pemikiran:

Untuk menyusun sistem Perencanaan Kebutuhan Material (Material Requirement

Planning, MRP) pada PT. Gapura Citra Indonesia dibutuhkan sejumlah data atau daftar

kebutuhan bahan, persediaan, penerimaan yang diperkirakan, dan jadwal produksi induk

untuk menentukan kebutuhan material. Data-data tersebut dibutuhkan karena MRP

merupakan sebuah teknik permintaan terkait, yang menggunakan sejumlah data sebagai

masukan, terutama Jadwal Produksi Induk (Master Production Schedule MPS), dimana

jadwal produksi merupakan gambaran atas periode perencanaan dari suatu permintaan,

termaksud peramalan, backlog, rencana suplai/ penawaran, persediaan akhir, dan kuantitas

yang dijanjikan tersedia (available to promise, ATP). Untuk menyusun Jadwal Produksi Induk

(Master Production Schedule MPS) PT. Gapura Citra Indonesia memerlukan sejumlah data

yang harus diolah terlebih duhulu, seperti data pemesanan dari konsumen dan data

persediaan akhir bahan baku. Dari data pemesanan (customer order) sejumlah produk

mainan, yang kemudian bagian PPIC pada perusahaan mencari tahu daftar kebutuhan bahan

baku (Bill Of Material BOM produk tersebut dengan melihat daftar komponen, komposisi,

dan jumlah dari setiap bagian yang diperlukan untuk membuat satu unit produksi. Setelah

itu, bagian PPIC mengecek bagian Store Keeping untuk mengetahui jumlah bahan baku

utama yang telah tersedia atau jumlah persediaan bahan baku akhir (bahan baku utama sisa

produksi sebelumnya). Bila kedua hal tersebut diketahui dengan jelas, barulah penghitungan

menggunakan metode MRP Lot For Lot. Setelah diketahui hasil penghitungan menggunakan

metode MRP Lot For Lot, barulah hasilnya dibandingan dengan sistem yang berjalan di

perusahaan. Bila hasil penghitungan MRP Lot For Lot lebih minimal dibandingkan dengan

sistem yang berjalan, maka selanjutnya dilakukan penerapan sistem MRP pada PT. Gapura

Citra Indonesia.

49

Customer Order

Jadwal Produksi Induk (Master Production Schedule MPS)

Catatan keluar masuk Bahan Baku

Catatan

Struktur Produk

Bill Of Material

(BOM)

Planning Production Inventory

Control (PPIC)

Material Requirement Planning

(MRP) Lot For Lot

Sistem yang Berjalan

Di Perusahaan

Analisis Perbandingan hasil antara metode berjalan dengan

metode MRP Lot For Lot

Penerapan MRP Lot For Lot Pada

PT. Gapura Citra Indonesia

Gambar 2.3 Kerangka Pemikiran

Store Keeping

Anda mungkin juga menyukai

- Panduan Pelaksanaan Penelitian Dan PPM Edisi - IX-2013Dokumen404 halamanPanduan Pelaksanaan Penelitian Dan PPM Edisi - IX-2013Rahmawati LakaBelum ada peringkat

- Haki Bambang WidagdoDokumen22 halamanHaki Bambang WidagdoJoko HandoyoBelum ada peringkat

- Pembentukan Dan Pengelolaan PIK R2Dokumen31 halamanPembentukan Dan Pengelolaan PIK R2Joko HandoyoBelum ada peringkat

- PUP, 8 Fungsi Keluarga Dan Advokasi (Bid KS)Dokumen102 halamanPUP, 8 Fungsi Keluarga Dan Advokasi (Bid KS)Joko HandoyoBelum ada peringkat

- SatuDokumen1 halamanSatuJoko HandoyoBelum ada peringkat

- Pembentukan Dan Pengelolaan PIK R2Dokumen31 halamanPembentukan Dan Pengelolaan PIK R2Joko HandoyoBelum ada peringkat

- Pembentukan Dan Pengelolaan PIK R2Dokumen31 halamanPembentukan Dan Pengelolaan PIK R2Joko HandoyoBelum ada peringkat

- Pengelolaan Pik R-M 2014Dokumen31 halamanPengelolaan Pik R-M 2014Joko HandoyoBelum ada peringkat

- Pengelolaan Dan Pembentukan BloraDokumen30 halamanPengelolaan Dan Pembentukan BloraJoko HandoyoBelum ada peringkat

- Pembentukan Dan Pengelolaan PIK R-PuputDokumen31 halamanPembentukan Dan Pengelolaan PIK R-PuputJoko HandoyoBelum ada peringkat

- PUP, 8 Fungsi Keluarga Dan Advokasi (Bid KS)Dokumen102 halamanPUP, 8 Fungsi Keluarga Dan Advokasi (Bid KS)Joko Handoyo100% (2)

- Pengelolaan Pik R-M 2014Dokumen31 halamanPengelolaan Pik R-M 2014Joko HandoyoBelum ada peringkat

- Revisi POS Penyelenggaraan UNDokumen5 halamanRevisi POS Penyelenggaraan UNJoko HandoyoBelum ada peringkat

- Pembentukan Dan Pengelolaan PIK R2Dokumen31 halamanPembentukan Dan Pengelolaan PIK R2Joko HandoyoBelum ada peringkat

- Sistem Inform As I Geo Graf IsDokumen3 halamanSistem Inform As I Geo Graf IsAchri TaufiqurrohmanBelum ada peringkat

- POS UN Tahun Pelajaran 2013 2014 0Dokumen48 halamanPOS UN Tahun Pelajaran 2013 2014 0Pakardan TeaBelum ada peringkat

- Materi Pengawasan UN 2014 UnnesDokumen77 halamanMateri Pengawasan UN 2014 UnnesJoko HandoyoBelum ada peringkat

- DasKom & KetDasJarDokumen27 halamanDasKom & KetDasJarJoko HandoyoBelum ada peringkat

- Microsoft Word - Modul 6 APSI - Flow ChartDokumen13 halamanMicrosoft Word - Modul 6 APSI - Flow ChartSetiawan 'Satch' HindartoBelum ada peringkat

- Ak 011305Dokumen9 halamanAk 011305Joko HandoyoBelum ada peringkat

- Ak 011225Dokumen3 halamanAk 011225Eko AzzaBelum ada peringkat

- Panduan Dosen PemulaDokumen10 halamanPanduan Dosen PemulaJoko HandoyoBelum ada peringkat