System Manufactur Paper

Diunggah oleh

Rizky Gian Pratama0 penilaian0% menganggap dokumen ini bermanfaat (0 suara)

15 tayangan3 halamanit's explain about industrial engineering subject. so if you want to know this program more, you can see this paper

Judul Asli

System manufactur paper

Hak Cipta

© © All Rights Reserved

Format Tersedia

DOCX, PDF, TXT atau baca online dari Scribd

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen Iniit's explain about industrial engineering subject. so if you want to know this program more, you can see this paper

Hak Cipta:

© All Rights Reserved

Format Tersedia

Unduh sebagai DOCX, PDF, TXT atau baca online dari Scribd

0 penilaian0% menganggap dokumen ini bermanfaat (0 suara)

15 tayangan3 halamanSystem Manufactur Paper

Diunggah oleh

Rizky Gian Pratamait's explain about industrial engineering subject. so if you want to know this program more, you can see this paper

Hak Cipta:

© All Rights Reserved

Format Tersedia

Unduh sebagai DOCX, PDF, TXT atau baca online dari Scribd

Anda di halaman 1dari 3

PERANCANGAN GROUP TECHNOLOGY LAYOUT DI PT

DPS SURABAYA DENGAN METODE SIMULASI DAN

TAGUCHI

Arum Rediawati Rahayu

2512100002

arumrediawati19@yahoo.com

PT Dok dan Perkapalan Surabaya (DPS) adalah salah satu BUMN strategis di

bidang kelautan. PT DPS mempunyai core business di bidang ship building, ship repair

dan ship conversion. Sekarang ini banyak tantangan yang harus dihadapi oleh industri

galangan kapal nasional seperti semakin berkembangnya galangan kapal yang berada

(menuju) ke segmen pasar yang sama, berkembangnya galangan kapal di Philipina

yang letak geografisnya berdekatan dengan Indonesia dan keterbatasan penguasaan

teknologi dan kualitas sumber daya manusia yang ada menyulitkan untuk

berkompetisi di pasar global.

Untuk memproduksi kapal dengan harga yang murah, kualitas tinggi dan waktu

pembangunan yang singkat dibutuhkan suatu sistem produksi yang mampu

menciptakan efisiensi pada keseluruhan sistem produksi (Kuswanto, 2003). Group

technology layout adalah suatu metode pembangunan kapal yang mampu mengatasi

masalah ketidakefisiensian tersebut. Manfaat yang diperoleh antara lain total waktu

yang dibutuhkan untuk mensetup mesin dapat dikurangi, proses pekerjaan menjadi

lebih sederhana, lot size bisa dikurangi, work in process (WIP) inventory berkurang,

manufacturing lead time (MLT) lebih singkat, kepuasan hasil lebih tinggi dan

pengendalian manajemen yang lebih baik (Burbidge, 1975).

Tujuan penelitian ini adalah untuk merancang Group Technology Layout pada

proses produksi kapal di PT DPS, melakukan perancangan dan pengembangan model

simulasi GT Layout dengan model simulasi ARENA, melakukan eksperimen dan

rekayasa kualitas sistem produksi kapal di PT DPS dengan metode Taguchi,

mengembangkan model optimasi sistem produksi kapal dengan metode Response

Surface Methodology (RSM) dan memaksimalkan efisiensi sistem produksi kapal di PT

DPS dengan meminimalkan mean work in process, mean waiting time dan mean flow

time (waste workshop).

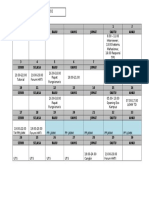

Tahapan penelitian pertama yang dilakukan adalah formulasi masalah dan

melakukan perencanaan studi. Tahap kedua adalah mengumpulkan data untuk

perancangan GT Layout. Tahap ketiga adalah perancangan GT Layout. Tahap keempat

adalah pembuatan model simulasi GT Layout. Selanjutnya adalah perancangan

eksperimen dengan metode taguchi dan penetapan level optimal dengan multivariate

signal to noise ratio. Tahap keenam adalah optimasi dengan RSM (Response Surface

Methodology) dengan langkah-langkah yang meliputi pengukuran bobot performansi

dengan metode AHP, eksplorasi RSM untuk perancangan tangguh (robust),

pembentukan model matematis dan penetapan solusi optimal. Tahap ketujuh adalah

analisis data output dan penarikan kesimpulan. Dilanjutkan tahap terakhir adalah

dokumentasi, presentasi dan implementasi.

Group Technology adalah suatu filosofi atau konsep pemikiran dalam industri

manufaktur yang mengidentifikasikan serta mencari kesamaan komponen yang

diproduksi dalam proses pengerjaan maupun desain supaya dapat diambil keuntungan

dari kesamaan dalam penggunaannya (Groover, 1987). Part family adalah kumpulan

Arum Rediawati Rahayu | 1 | Sistem Manufaktur

dari komponen yang mana masing-masing mempunyai kesamaan di dalam bentuk

desain dan ukuran atau kesamaan proses yang dikehendaki dalam pengerjaannya.

Group technology layout (Process Lane Construction) adalah suatu seri stasiun

kerja yang dilengkapi dengan faslitas produksi seperti mesin, fasilitas, material dan

tenaga kerja yang terampil untuk membentuk satu konstruksi yang mempunyai

kesamaan bentuk dalam proses produksi. Pembagian kapal dalam blok-blok harus

berpedoman pada masalah area untuk mendukung process lane.

Sistem produksi kapal di PT DPS dapat dirancang menjadi manufacturing cell

system atau process lane construction berdasarkan tahapan proses produksi,

kesamaan karakteristik pada produk antara sehingga bisa dikelompokkan dalam

beberapa part family dan berdasarkan konstruksi. Berdasarkan kriteria tersebut, GT

Layout di PT DPS dapat dibagi menjadi beberapa bagian yaitu process lane untuk

tahap fabrikasi yang memproduksi beberapa part family seperti : internal parts from

plate yang diproses pada machine cell 1, parallel edge parts yang diproses pada

machine cell 2, curved parts yang diproses pada machine cell 3, shapes yang diproses

pada machine cell 4 dan pipe equipment yang diproses secara paralel dan simultan

dengan setiap machine cell. Sedangkan process lane untuk tahap sub assembly

memproses part family internal structure from flat panel pada machine cell 1, internal

structure from curved panel pada machine cell 2, pipe assembly yang diproses secara

paralel dan simultan dengan machine cell tersebut. Process lane untuk flat block

assembly memproses part family curved block pada machine cell 1, flat panel / block

pada machine cell 2. Process lane untuk erection termasuk dalam aliran virtual work

flow.

Kajian simulasi terhadap perilaku sistem berkembang dengan pesat sejalan

dengan perkembangan teknologi komputer. Program komputer untuk simulasi dapat

dikembangkan dengan menggunakan General Purpose Language seperti Fortran,

Pascal, C atau dikembangkan dengan menggunakan Simulation Language seperti

SIMAN, SLAM, GPSS, ARENA dan lain-lain.

Langkah awal yang harus dilakukan dalam pengembangan model simulasi GT

Layout adalah memahami sistem manufaktur yang ada sehingga pada nantinya

gambaran sistem tersebut dapat dituangkan dalam model. Langkah selanjutnya

adalah mentransfer model tersebut ke dalam sofware ARENA. ARENA memiliki

beberapa modul yaitu arrive, server maupun inspect yang harus diisi. Input dari model

simulasi adalah :

1. Waktu antar kedatangan dari part family

2. Waktu proses pada tiap tahap proses produksi kapal

3. Waktu set up

4. Lot size pembebanan ke setiap machine cell

5. Mean time between failure (MTBF), mean time to repair (MTTR) dan demand

stability

Model simulasi GT Layout yang dirancang dengan ARENA tersebut digunakan

untuk menentukan GT Layout, waktu set up, loading interval, lot size dan demand

stability optimal yang didasarkan pada kriteria mean waiting time, mean flow time dan

mean work in process paling minimal. Dengan hal itu diharapkan dapat tercipta

efisiensi proses produksi kapal di PT DPS.

Metode Taguchi (Robust Design) bertujuan untuk mengoptimalkan perancangan

produk atau proses agar dihasilkan suatu produk atau proses yang tangguh. Untuk

melakukan eksperimen dengan Taguchi diperlukan data-data besarnya nilai faktor

terkendali beserta levelnya, besarnya nilai faktor noise beserta levelnya dan besarnya

nilai respons.

Arum Rediawati Rahayu | 2 | Sistem Manufaktur

Nilai faktor kendali dan faktor noise ditetapkan berdasarkan pengalaman,

rujukan, keterangan serta pertimbangan yang diberikan oleh pihak proses engineering

dari PT DPS. Besarnya nilai respons (mean flow time, man waiting time dan mean

work in process) didapatkan dari hasil eksperimen dengan model simulasi GT Layout.

Metode Taguchi ini menggunakan rancangan eksperimen produk langsung dari

Orthogonal Array L27 dan L4. Untuk menentukan level optimal dari masing-masing

faktor kendali dilakukan perhitungan signal to noise ratio. Rumus yang digunakan

adalah SNR untuk multivariate dengan kriteria smaller the better. Faktor kontrol

optimal untuk setiap tahap proses produksi kapal diolah menggunakan metode

Taguchi.

Untuk menyelesaikan respons multicriteria dalam response surface methodology

pada penelitian ini digunakan Analytical Hierarchy Process (AHP). Weighted

Performance Measure (WPM) digunakan untuk mengevaluasi kombinasi banyak

respons menjadi respons tunggal dengan menggunakan AHP. Selanjutnya dilakukan

pengembangan suatu matriks perbandingan berpasangan dengan memberikan

estimasi bobot untuk setiap kriteria performansi. Pemberian bobot ini dilakukan

dengan evaluasi judgement.

Dari penyelesaian dengan metode AHP dapat diketahui bobot untuk kriteria

waiting time adalah 0,67; flow time 0,24; dan work in process 0,09. Bobot setiap

kriteria yang dihasilkan dikalikan dengan respons masing-masing kriteria akan menjadi

a weighted performance measure (WPM).

Kondisi operasi optimal akan diperoleh bila semua turunan parsial dari model

matematis yang diduga sama dengan nol. Proses optimasi dilakukan dengan software

Minitab 14. Kondisi optimum yang dihasilkan adalah :

X1 (Waktu set up) dengan level faktor -2 = 40 menit

X2 (Lot Size) dengan level faktor -1 = 16 ton

X3 (Loading interval) dengan level faktor 1 = 400 menit

X4 (Demand Stability) dengan level faktor -2 = 92,5%

Dari hasil optimasi dengan Response Surface Methodology diketahui bahwa pada

tahap fabrikasi layout optimal adalah Tipe II, waktu set up optimal 40 menit, lot size

optimal 16 ton, loading interval optimal 400 menit dan demand stability optimal

92,5%. Sedangkan pada tahap sub assembly layout optimal adalah Tipe I, waktu set

up optimal 40 menit, lot size optimal 10 ton, loading interval optimal 400 menit dan

demand stability optimal 92,5%. Pada tahap assembly layout optimal adalah Tipe I,

waktu set up optimal 40 menit, lot size optimal 6 ton, loading interval optimal 400

menit dan demand stability optimal 92,5%. Dan pada tahap erection layout optimal

adalah Tipe II, waktu set up optimal 40 menit, lot size optimal 6 ton, loading interval

optimal 480 menit dan demand stability optimal 92,5%.

Desain dan manufaktur merupakan pilar bagi usaha galangan kapal, maka

penerapan GT Layout sangat penting untuk dilaksanakan di sistem manufaktur PT DPS

karena mampu menciptakan efisiensi sistem secara keseluruhan dan pengendalian

manajemen yang lebih baik di perusahaan tersebut. Dengan sistem manufaktur yang

sangat efisien dan manajemen yang terkontrol dengan baik, maka kualitas proses

produksi kapal di PT DPS akan meningkat.

REFERENSI

Saraswati, Rahaju dkk. 2011. Perancangan Group Technology Layout di PT DPS

Surabaya dengan Metode Simulasi dan Taguchi. Jurnal Teknik Industri. 2(12) : p.104109. Diakses pada tanggal 30 Mei 2014.

<http://ejournal.umm.ac.id/index.php/industri/article/viewFile/554/567_umm_scientific_

journal.pdf>

Arum Rediawati Rahayu | 3 | Sistem Manufaktur

Anda mungkin juga menyukai

- AKU DAN S.R.KDokumen5 halamanAKU DAN S.R.KRizky Gian PratamaBelum ada peringkat

- Permohonan Izin Baca (Copied)Dokumen1 halamanPermohonan Izin Baca (Copied)Rizky Gian PratamaBelum ada peringkat

- Peformance MeasurementDokumen23 halamanPeformance MeasurementRizky Gian PratamaBelum ada peringkat

- Form CVDokumen1 halamanForm CVRizky Gian PratamaBelum ada peringkat

- Hoax MerajalelaDokumen2 halamanHoax MerajalelaRizky Gian PratamaBelum ada peringkat

- Opini Rumah KepemimpinanDokumen1 halamanOpini Rumah KepemimpinanRizky Gian PratamaBelum ada peringkat

- Life PlanDokumen1 halamanLife PlanRizky Gian PratamaBelum ada peringkat

- Orasi WisudaDokumen3 halamanOrasi WisudaRizky Gian PratamaBelum ada peringkat

- ITS Undergraduate 9437 2506100034 PaperDokumen13 halamanITS Undergraduate 9437 2506100034 PaperRizky Gian PratamaBelum ada peringkat

- Klaster Industri Jawa TimurDokumen5 halamanKlaster Industri Jawa TimurRizky Gian PratamaBelum ada peringkat

- Pengujian HipotesisDokumen30 halamanPengujian Hipotesisaizulmi0% (1)

- Ban MotorDokumen3 halamanBan MotorRizky Gian PratamaBelum ada peringkat

- Klaster Industri Jawa TimurDokumen5 halamanKlaster Industri Jawa TimurRizky Gian PratamaBelum ada peringkat

- Reiza & Gian SamijaliDokumen8 halamanReiza & Gian SamijaliRizky Gian PratamaBelum ada peringkat

- Super Leader Super Manajer PDFDokumen68 halamanSuper Leader Super Manajer PDFRizky Gian PratamaBelum ada peringkat

- Analisis SwotDokumen2 halamanAnalisis SwotRizky Gian PratamaBelum ada peringkat

- Seminar HasilDokumen12 halamanSeminar HasilRizky Gian PratamaBelum ada peringkat

- Sistem ManufakturDokumen2 halamanSistem ManufakturRizky Gian PratamaBelum ada peringkat

- Pergantian Tahun 2017Dokumen2 halamanPergantian Tahun 2017Rizky Gian PratamaBelum ada peringkat

- Semangat Kontribusi Di Kampus Perjuangan ITSDokumen3 halamanSemangat Kontribusi Di Kampus Perjuangan ITSRizky Gian PratamaBelum ada peringkat

- Contoh Surat PernyataanDokumen1 halamanContoh Surat PernyataanRizky Gian PratamaBelum ada peringkat

- Jadwal Ebas Gasal 2015Dokumen33 halamanJadwal Ebas Gasal 2015Rizky Gian PratamaBelum ada peringkat

- Statistika Industri IIDokumen2 halamanStatistika Industri IIRizky Gian PratamaBelum ada peringkat

- Otomasi IndustriDokumen22 halamanOtomasi IndustriRizky Gian PratamaBelum ada peringkat

- Ekooloi Industri FixDokumen2 halamanEkooloi Industri FixRizky Gian PratamaBelum ada peringkat

- Proses Permesinan Non Konvensional CNCDokumen2 halamanProses Permesinan Non Konvensional CNCRizky Gian PratamaBelum ada peringkat

- Mimpi Anak Desa Kuliah Di JawaDokumen2 halamanMimpi Anak Desa Kuliah Di JawaRizky Gian PratamaBelum ada peringkat

- Ergonomi IndustriDokumen3 halamanErgonomi IndustriRizky Gian PratamaBelum ada peringkat

- Proses ManufakturDokumen11 halamanProses ManufakturRizky Gian PratamaBelum ada peringkat