UTILITAS

Diunggah oleh

Masita RachmawatiJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

UTILITAS

Diunggah oleh

Masita RachmawatiHak Cipta:

Format Tersedia

UTILITAS

Utilitas I PT. Petrokimia Gresik adalah unit pendukung proses produksi yang ada di

Departemen Produksi I secara langsung, dan sebagai pendukung di pabrik II maupun pabrik III

serta anak perusahaan secara tidak langsung. Tugas pokok pabrik Utilitas I adalah menyediakan

sarana penunjang operasional pabrik I yang meliputi :

A. UNIT PENGOLAHAN AIR

Kebutuhan air di PT. Petrokimia Gresik beserta anak-anak perusahaan dan perumahan

dipenuhi oleh dua unit air yang berasal dari dua sumber, yaitu :

1. Water Intake Babat

Berasal dari sungai Bengawan Solo (Babat) yang berjarak 40 km dengan debit 2500

m3/jam.

Berupa hard water dan ditampung di tangki 1103 yang berkapasitas 1500 m3.

Karakteristik bahan baku air :

- Jenis = hard water

- pH = 7 – 8,5

- Turbiditas = 5000 NTU

- Kesadahan total = > 170 ppm

- Kesadahan Ca = 0,4 – 1 ppm

Mutu air yang diharapkan setelah dilakukan pengolahan :

- Jenis = hard water

- pH = 7,5 – 8,5

- Turbiditas = maks. 3 NTU

- Kesadahan = maks. 220 ppm

- Residual = 0,4 – 1 ppm

2. Water Intake Gunung Sari

Berasal dari sungai Brantas yang berjarak 22 km dengan debit 800 m3/jam.

Berupa hard water dan ditampung di tangki 951 yang berkapasitas 1500 m3.

Karakteristik bahan baku air :

- Jenis = hard water

- pH = 7,6 – 8,2

Utilitas 2

- Turbiditas = 5000 NTU

- Kesadahan = 323 ppm

Mutu air yang diharapkan setelah dilakukan pengolahan :

- Jenis = hard water

- pH = 7,5 – 8,5

- Turbiditas = maks. 3 NTU

- Kesadahan = maks. 220 ppm

Tahap-tahap proses pengolahan air di Babat dan Gunung Sari secara umum, yaitu :

1. Penghisapan, dilengkapi dengan pompa vacuum. Pemakaian system ini disebabkan

ketinggian permukaan air sungai tidak tetap.

2. Penyaringan, menggunakan Carse dan Fine Screen untuk menyaring kotoran

berukuran besar.

3. Pengendapan, dilakukan secara gravitasi menggunakan settling pit untuk

mengendapkan partikel yang tersuspensi dalam air. Faktor yang mempengaruhi

adalah laju alir dan waktu tinggal.

4. Flokulasi dan koagulasi, untuk mengendapkan suspensi partikel koloid yang tak

terendapkan karena ukurannya sangat kecil. Bahan kimia yang digunakan pada proses

ini, yaitu :

a. Polyelektrolit (FeCl3.6H2O 10%-w), sebagai koagulan untuk mempercepat proses

pengendapan dengan membentuk flok lebih cepat dan lebih besar.

b. Alum, sebagai flokulan untuk mengikat partikel-partikel kecil yang menyebabkan

keruhnya air menjadi flok-flok yang lebih besar.

c. Kapur (CaCO3), sebagai pengatur pH.

5. Filtrasi, menggunakan saringan pasir silica (sand filter) untuk menyaring padatan

tersuspensi.

6. Penampungan dan pemompaan, dilakukan dengan pompa sentrifugal.

Laporan Kerja Praktek di PT. Petrokimia Gresik

Jurusan Teknik Kimia FTI-ITS

Surabaya

Utilitas 3

Dalam pengunaan air yang dikirim dari dua unit pengolahan di atas dipakai sebagai :

a. Air Proses

- Merupakan air demineralisasi yang bebas dari mineral seperti ion positif dan ion

negatif yang dapat merusak alat dan mengganggu proses

- Proses : menggunakan resin penukar kation dengan larutan regenerasi asam sulfat

2 – 4 % dan resin penukar anion dengan larutan regenerasi NaOH 4 %.

b. Air Umpan Boiler

- Merupakan air demineralisasi dan bebas dari gas O2, CO2 yang bersifat korosif.

Penghilangannya dengan cara deaerasi.

- Air demin yang bebas dari gas O2 dan CO2 harus ditambahkan zat kimia seperti

senyawa fosfat untuk menghindari terbentuknya kerak dan hidrazin (N2H4) untuk

menghilangkan gas O2 serta pengatur pH.

c. Air Pendingin

- Menambahkan bahan kimia seperti senyawa fosfat untuk mencegah korosi.

Senyawa Cl2 sebagai antibiocide, asam sulfat sebagai pencegah terjadinya kerak,

pengatur pH, dan mencegah pengendapan lumpur.

d. Air Minum

- Syarat kualitas air minum yaitu tidak berbau, jernih, tidak mengandung bakteri,

tidak berwarna, pH sekitar 7,5.

- Digunakan untuk keperluan sanitasi pabrik, kantor, dan perumahan dinas PT.

Petrokimia Gresik.

e. Air Hidran dan Air Service

- Merupakan hard water yang langsung diambil dari TK 951.

- Air Hidran digunakan sebagai pemadam kebakaran, sedangkan air service

digunakan sebagai sarana kebersihan pabrik.

- Terdiri dari beberapa unit, yaitu :

1. Unit Pelunakan Air (Lime Softening Unit)

2. Unit Demineralisasi (Demineralizing Plant)

3. Unit Menara Pendingin (Cooling Water)

4. Unit Pembangkit Tenaga Uap

5. Unit Pembangkit Listrik

Laporan Kerja Praktek di PT. Petrokimia Gresik

Jurusan Teknik Kimia FTI-ITS

Surabaya

Utilitas 4

f. Proses Water

- Dipergunakan untuk keperluan proses pabrik

g. Cooling Water

- Dipergunakan untuk sarana pendingin mesin pabrik, proses produksi pabrik, dan

air conditioner.

h. Demin Water

- Dipergunakan untuk bahan baku pembuatan steam.

Sistem pengolahan air dari raw water (hard water) menjadi air sesuai

spesifikasinya ada beberapa tahap, yaitu :

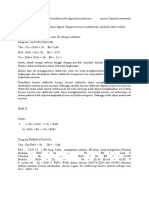

1. Unit Pelunakan Air (Lime Softening Unit)

- Berfungsi untuk memproses hard water menjadi soft water dengan penambahan larutan

kapur dan elektrolit.

- Prosesnya dilakukan dengan kapasitas 300 m3/jam.

- Spesifikasi produk yang diharapkan setelah pengolahan di LSU :

a. pH = 9 - 10

b. Turbiditas = maks. 3 NTU

c. Kesadahan = maks. 80 ppm CaCO3

- Reaksi kimia sederhana yang terjadi :

Ca(HCO3) + Ca(OH)2 CaCO3 + H2CO3

H2CO3 H2O + CO2

Ca(HCO3) + Ca(OH)2 CaCO3 + H2O+CO2

Dengan pelepasan Ca(HCO3) maka total hardness < 80 ppm (soft water).

2. Demineralizing Plant

- Memproses soft water menjadi demineralizing water (demin water), yaitu air bebas

mineral penyebab pengerakan dalam air boiler dan air proses.

- Demin Plant I mempunyai kapasitas 100 m3/jam, sedangkan Demin Plant II mempunyai

kapasitas 200 m3/jam.

Laporan Kerja Praktek di PT. Petrokimia Gresik

Jurusan Teknik Kimia FTI-ITS

Surabaya

Utilitas 5

- Terdiri dari :

a. Sand Filter

Air umpan dimasukkan ke sand filter, dimana sand filter tersebut menurunkan

turbidity soft water menjadi 2 NTU serta kotoran padatan (impurities) dari umpan

diserap.

b. Cation Exchanger

Air dari sand filter dimasukkan ke dalam Cation Exchanger dari atas. Di dalam

Cation Exchanger, garam-garam Na, Ca, Mg, dan Ba diabsorp oleh resin kation.

Reaksi pada normal operasi :

RH2 + 2NaCl RNa2 + 2HCl

RH2 + CaCO3 RCa + H2CO3

RH2 + BaCl RBa + 2HCl

Resin akan jenuh setelah bekerja ± 36 jam yang ditunjukkan dengan :

- kenaikkan anion

- FMA (Free Mineral Acid)

- kenaikkan pH

- Na serta total hardness lebih besar dari 0

Karena resin kation telah jenuh maka perlu diregenerasi selama 2,5 jam dengan

larutan H2SO4 2% dan 4%. Reaksi yang terjadi :

RNa2 + H2SO4 RH2 + Na2SO4

RCa + H2SO4 RH2 + CaSO4

RBa + H2SO4 RH2 + BaSO4

Spesifikasi air yang keluar dari Cation Exchanger :

- pH = ±3

- Total hardness = 0

- FMA = konstan

Laporan Kerja Praktek di PT. Petrokimia Gresik

Jurusan Teknik Kimia FTI-ITS

Surabaya

Utilitas 6

c. Degasifier

Keluar dari Cation Exchanger, air kemudian di-spray dari atas dan dikontakkan

dengan udara terkompresi oleh blower dari bawah. Untuk meringankan beban kerja

unit degasifier, maka diberi vent untuk gas-gas tersebut.

d. Anion Exchanger

Berfungsi untuk mengikat ion-ion negatif yang terkandung di dalam air.

Dari bagian bawah degasifier, air dipompa masuk ke dalam Anion Exchanger.

Pada proses ini, sisa asam diikat (diabsorp) oleh resin anion Castel A 500 P.

Reaksi yang terjadi :

R(OH)2 + H2SO4 RSO4 + 2H2O

R(OH)2 + HCl RCl2 + 2H2O

R(OH)2 + H2CO3 RCO3 + 2H2O

Resin akan jenuh setelah beroperasi ± 40 jam dengan indikasi :

- kadar silika lebih dari 0,1 ppm

- pH air yang keluar turun, di bawah ± 9,7

- konduktivitas turun drastis, maks. 45 µS/cm

Karena resin anion telah jenuh maka perlu diregenerasi selama 4,5 jam dengan

larutan Caustic Soda (NaOH) 4%. Reaksi yang terjadi :

RSO4 + 2NaOH R(OH)2 + Na2SO4

RCl2 + 2NaOH R(OH)2 + 2NaCl

RCO3 + 2NaOH R(OH)2 + Na2CO3

e. Mixed-Bed Exchanger

Berfungsi menyerap ion positif dan ion negatif yang masih lolos dari Cation

maupun anion Exchanger.

Prinsip dari proses ini berdasarkan pada perbedaan berat jenis, dimana resin anion

berada di lapisan atas dan resin kation berada di lapisan bawah.

Resin pada Mixed-Bed Exchanger dapat mengalami kejenuhan setelah beroperasi

selama ± 3 bulan dengan indikasi :

- konduktivitas semakin naik

Laporan Kerja Praktek di PT. Petrokimia Gresik

Jurusan Teknik Kimia FTI-ITS

Surabaya

Utilitas 7

- kadar silika lebih besar dari 0,1 ppm

- total hardness lebih besar dari 0,1 ppm

- pH cenderung semakin naik atau semakin turun (pada batas katioon dan anion)

Spesifikasi air yang keluar dari Mixed-Bed Exchanger :

- pH = 7,5

- konduktivitas = > 2,0 µS/cm

- kadar silika = > 0,1 ppm

- Total hardness = >0

Jenis resin yang digunakan PT. Petrokimia Gresik Utilitas Produksi I :

1. Cation Resin

a. Castel - C-300

b. Diaion - SK 1 B

c. Dowex - HCRS

d. Lewatit - Monoplus S-100

2. Anion Resin

a. Castel - A 500 P

b. Diaion - PA -312

- SA -12A

c. Dowex - SBRP

d. Lewatit - Monoplus MP-500

Di servis unit pabrik amoniak terdapat unit demineralisasi air dengan air umpan

yang berasal dari steam kondensat dari pabrik amoniak dan unit demineralisasi

utilitas I, yang terdiri dari carbon filter, cation exchanger, dan mixed-bed

exchanger (polisher). Berikut spesifikasi produk unit demineralisasi :

- pH = 7-8

- total hardness = 0

- kadar silika = < 0,01 ppm

Air ini digunakan untuk air umpan pada Waste Heat Boiler (WHB) dan air proses

di pabrik amoniak dan urea.

Laporan Kerja Praktek di PT. Petrokimia Gresik

Jurusan Teknik Kimia FTI-ITS

Surabaya

Utilitas 8

3. Unit Cooling Water

- Bertugas untuk menyediakan air pendingin yang memenuhi syarat untuk keperluan

operasional.

- Syarat kualitas Cooling Water antara lain tidak menimbulkan kerak, tidak menimbulkan

korosi, dan meminimalisasi atau mengendalikan laju pertumbuhan bakteri. Untuk itu

perlu diinjeksikan beberapa bahan kimia berikut setiap seminggu sekali :

1. H2SO4, menjaga pH 7,5 -8,5

2. Cl2 sebanyak 0,2 – 0,5 ppm, sebagai desinfektan membunuh bakteri

3. Nalco 7342, mengendalikan kadar PO4 agar terjaga antara 5 – 7 ppm

4. Nalco 7392 dan Nalco 73203 untuk membunuh organism dan menjaga agar

mikroorganisme serta jamur yang mati tetap melayang dan melekat pada tube.

- Spesifikasi Cooling Water :

a. pH = 7,3 – 7,8

b. Conductivity = < 3000 Mhos/cm

c. Ca-H = 400 – 600

d. SiO2 = < 150 ppm

e. Free Clorine = 0,2 – 0,5 ppm

f. PO4 = 5,0 – 7,0 ppm

- Pembagian menara pendingin :

1. T 2211 A-E : untuk Ammonia Plant, terdiri dari 5 cell dengan kapasitas 6700 dan

bertipe cross flow serta sirkulasi terbuka.

2. T 2211 F-H : untuk Urea Plant, terdiri dari 3 cell dengan kapasitas 4600 dan

bertipe cross flow serta sirkulasi terbuka.

3. T 1201 A-F : untuk Ammonia Plant, terdiri dari 6 cell dengan kapasitas 1700 dan

bertipe counter flow serta sirkulasi terbuka.

4. T 1201 G-J : untuk ZA I/III dan ASP, terdiri dari 4 cell dengan kapasitas 1400 dan

bertipe counter flow serta sirkulasi terbuka.

5. T 1201 H-I : untuk Ammonia Plant, terdiri dari 2 cell yang bertipe cross flow serta

sirkulasi terbuka.

- Macam Cooling Tower terbuat dari :

1. PVC (plastik), digunakan untuk kapasitas kecil dan prosesnya adalah film filler.

Laporan Kerja Praktek di PT. Petrokimia Gresik

Jurusan Teknik Kimia FTI-ITS

Surabaya

Utilitas 9

2. Beton, digunakan untuk kapasitas besar dan prosesnya adalah splash.

B. STEAM

1. Boiler Existing B-1101

- Bahan bakar yang digunakan adalah Marine Fuel Oil (MFO)

- Steam yang dihasilkan digunakan untuk proses di plant amoniak, ZA, utilitas I,

CO2, dan Air Separation Plant (ASP).

- Pada kondisi normal, pabrik amoniak mengimpor High Pressure Steam (HPS)

dengan tekanan 65 kg/cm2 dan suhunya 465 oC sebanyak 60 ton/jam.

Namun sekarang di PT. Petrokimia Gresik, Boiler Existing B-1101 tidak

digunakan lagi, diganti dengan Boiler Existing B-1102 dan tidak menggunakan MFO

lagi sebagai bahan bakar. Bahan bakar disuplay dari Petrocina dan Petrogas.

2. Waste Heat Boiler

- Memproduksi steam bertekanan 65 kg/cm2 sebanyak 65 ton/jam untuk keperluan

start-up amoniak

- Jika unit amoniak beroperasi secara normal, steam produk WHB dipakai untuk

unit urea.

- Pada kondisi operasi, boiler yang berada di unit asam sulfat memproduksi Low

Pressure Steam (LPS) ± 20 ton/jam yang dikirim ke utilitas I untuk membantu

keperluan steam di pabrik asam sulfat, ZA I/III, dan urea.

Air umpan boiler merupakan air demineralisasi yang telah diinjeksikan hydrazine

(N2H4) untuk menghilangkan kandungan oksigen. Selanjutnya ditambahkan PO42- dan NaOH

untuk melunakkan kerak di dalam tube dan menghindari korosi. Spesifikasi air dalam boiler :

a. pH : 10 – 10,5

b. Total solid : < 1000 ppm

c. Total suspended solid (TDS) : < 40 ppm

d. Total alkalinity : < 60 ppm sebagai NaOH

e. Konduktivitas : maks. 0,2 – 0,5 µS/cm

f. Kadar SiO2 : maks. 10 ppm

Laporan Kerja Praktek di PT. Petrokimia Gresik

Jurusan Teknik Kimia FTI-ITS

Surabaya

Utilitas 10

g. Kadar PO4 : 12,2 - 17 ppm

h. Kadar N2H4 : 0,02 – 0,04 ppm

C. LISTRIK

Kebutuhan listrik di Departemen Produksi I dipenuhi oleh Gas Turbine Generator

(GTG) dengan kapasitas operasi normal 33 MW dan output 11,6 kV. Servis unit dilengkapi

satu buah back up diesel berkapasitas 1 MW. Gas buang yang dihasilkan oleh GTG memiliki

kalor yang cukup tinggi sehingga digunakan untuk menghasilkan steam pada WHB dengan

fasilitas additional tiring dengan bahan bakar gas alam.

- Spesifikasi turbin :

1. Tekanan steam inlet = 62 kg/cm2

2. Temperatur inlet = 445 oC

3. Exhaust steam = 0,12 kg/cm2

4. Putaran = 3000 rpm

Unit Utilitas I juga dilengkapi 4 buah pembangkit tenaga listrik pembantu yang digunakan

pada saat darurat terutama pada saat start-up Departemen Produksi I. Bila ada salah satu

turbin mati, maka diesel akan berjalan secara manual. Tiap diesel berkapasitas desain 725

KVA, 380 V, dan 750 rpm.

D. MINYAK

Bahan bakar yang digunakan pada Unit Utilitas I, yaitu solar. Solar digunakan untuk

bahan bakar mesin diesel, pembakaran awal boiler, diesel pump (fire hydrant), dan

keperluan pabrik lainnya.

Laporan Kerja Praktek di PT. Petrokimia Gresik

Jurusan Teknik Kimia FTI-ITS

Surabaya

Anda mungkin juga menyukai

- Saka SakaDokumen4 halamanSaka SakaMasita RachmawatiBelum ada peringkat

- Metode Cold ProcessDokumen3 halamanMetode Cold ProcessMasita RachmawatiBelum ada peringkat

- Busek BusekDokumen28 halamanBusek BusekMasita RachmawatiBelum ada peringkat

- Cara Membuat Sabun Mandi SederhanaDokumen3 halamanCara Membuat Sabun Mandi SederhanaMasita RachmawatiBelum ada peringkat

- Bumba MakingDokumen4 halamanBumba MakingMasita RachmawatiBelum ada peringkat

- MEtode Hot ProcessDokumen3 halamanMEtode Hot ProcessMasita RachmawatiBelum ada peringkat

- Jummpiing On PaperDokumen6 halamanJummpiing On PaperMasita RachmawatiBelum ada peringkat

- Makan Makan MalamDokumen4 halamanMakan Makan MalamMasita RachmawatiBelum ada peringkat

- Teknik MemukulDokumen4 halamanTeknik MemukulMasita RachmawatiBelum ada peringkat

- Chunni EeeDokumen4 halamanChunni EeeMasita RachmawatiBelum ada peringkat

- Penjelasan Mengenai HukumDokumen4 halamanPenjelasan Mengenai HukumMasita RachmawatiBelum ada peringkat

- Aluminium PaduanDokumen3 halamanAluminium PaduanMasita RachmawatiBelum ada peringkat

- Chunni EeeDokumen4 halamanChunni EeeMasita RachmawatiBelum ada peringkat

- Poppin ProcessDokumen4 halamanPoppin ProcessMasita RachmawatiBelum ada peringkat

- Reaksi SelDokumen5 halamanReaksi SelMasita RachmawatiBelum ada peringkat

- Pembahasan MengenailDokumen6 halamanPembahasan MengenailMasita RachmawatiBelum ada peringkat

- Praktikum AEROOOODokumen5 halamanPraktikum AEROOOOMasita RachmawatiBelum ada peringkat

- Tekan Ndi SeDokumen6 halamanTekan Ndi SeMasita RachmawatiBelum ada peringkat

- Nyoh Nyoh IkiloDokumen4 halamanNyoh Nyoh IkiloMasita RachmawatiBelum ada peringkat

- Banmal ReacDokumen4 halamanBanmal ReacMasita RachmawatiBelum ada peringkat

- Persamaan Reaksi Setengah Sel KUYDokumen5 halamanPersamaan Reaksi Setengah Sel KUYMasita RachmawatiBelum ada peringkat

- Fungsi ABSDokumen1 halamanFungsi ABSMasita RachmawatiBelum ada peringkat

- Catatan Hak Dan KewajibanDokumen3 halamanCatatan Hak Dan KewajibanMasita RachmawatiBelum ada peringkat

- Materi PraktikumDokumen4 halamanMateri PraktikumMasita RachmawatiBelum ada peringkat

- Pembahasan Tanya JawabDokumen6 halamanPembahasan Tanya JawabMasita RachmawatiBelum ada peringkat

- Universitas Indonesia Library Buku Teks: Psikologi Belajar / Muhibbin SyahDokumen1 halamanUniversitas Indonesia Library Buku Teks: Psikologi Belajar / Muhibbin SyahSatria Putra UtamaBelum ada peringkat

- FileDokumen5 halamanFileMasita RachmawatiBelum ada peringkat

- Leeds, Saya-WPS OfficeDokumen2 halamanLeeds, Saya-WPS OfficeMasita RachmawatiBelum ada peringkat

- Layang LayangDokumen2 halamanLayang LayangMasita RachmawatiBelum ada peringkat

- Nasria EndaDokumen22 halamanNasria EndaMasita RachmawatiBelum ada peringkat