Kuliah Pltu 2

Diunggah oleh

Reforma GustoniJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Kuliah Pltu 2

Diunggah oleh

Reforma GustoniHak Cipta:

Format Tersedia

PLTU 2 x 150 MW PT.

GH EMM Indonesia akan memproduksi listrik

secara terus menerus selama ± 30 tahun dengan bahan bakar utama

digunakan batubara dari PT. Musi Prima Coal yang akan diangkut dari

tambang ke lokasi PLTU menggunakan Belt Conveyor. Sebuah pembangkit

listrik jika dilihat dari bahan baku untuk memproduksinya, maka

pembangkit listrik tenaga uap bisa dikatakan pembangkit yang berbahan

baku air. Prosesnya antara air menjadi uap kemudian uap kembali menjadi

air dan seterusnya disebut dengan Siklus PLTU. Air yang digunakan dalam

siklus PLTU ini disebut air demin (demineralized), yakni air yang

mempunyai kadar conductivity (kemampuan untuk menghantarkan listrik)

sebesar 0.2 μS (mikro siemen). Sebagai perbandingan air mineral yang kita

minum sehari-hari mempunyai kadar conductivity sekitar 100 – 200 μS.

Untuk mendapatkan air demin ini, setiap unit PLTU biasanya dilengkapi

dengan demineralization plant yang berfungsi untuk memproduksi air

demin ini.

Secara sederhana bagaimana siklus PLTU itu bisa dilihat ketika

proses memasak air. Mula-mula air ditampung dalam tempat memasak dan

kemudian diberi panas dari sumbu api yang menyala dibawahnya. Akibat

pembakaran menimbulkan air terus mengalami kenaikan suhu sampai pada

batas titik didihnya. Karena pembakaran terus berlanjut maka air yang

dimasak melampaui titik didihnya sampai timbul uap panas. Uap ini lah

yang digunakan untuk memutar turbin dan generator yang nantinya akan

menghasilkan energi listrik. Secara sederhana, siklus PLTU digambarkan

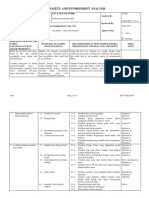

pada Gambar 2.4 dengan uraian sebagai berikut :

Bab 2. Rencana Usaha Dan/Atau Kegiatan II-1

10

8

9

11

6 12

13

7

14

5

2

4

Lokasi Tambang

PT. Musi Prima Coal Sungai Lematang

Gambar 2.4. Siklus PLTU PT. GH EMM Indonesia

1) Pertama-tama air demin ini berada disebuah tempat bernama hotwell.

2) Dari hotwell, air mengalir menuju condensate pump untuk kemudian

dipompakan menuju LP Heater (low pressure heater) yang pungsinya

untuk menghangatkan tahap pertama. Lokasi hotwell dan condensate

pump terletak di lantai paling dasar dari pembangkit atau biasa

disebut ground floor. Selanjutnya air mengalir masuk ke deaerator.

3) Di dearator air akan mengalami proses pelepasan ion-ion mineral yang

masih tersisa di air dan tidak diperlukan seperti Oksigen dan lainnya.

Bisa pula dikatakan deaerator memiliki pungsi untuk menghilangkan

buble/balon yang biasa terdapat pada permukaan air. Agar proses

pelepasan ini berlangsung sempurna, suhu air harus memenuhi suhu

yang disyaratkan. Oleh karena itulah selama perjalanan menuju

Dearator, air mengalamai beberapa proses pemanasan oleh peralatan

yang disebut LP Heater. Letak dearator berada di lantai atas (tetapi

Bab 2. Rencana Usaha Dan/Atau Kegiatan II-2

bukan yang paling atas). Sebagai ilustrasi di PLTU Muara Karang unit

4, dearator terletak di lantai 5 dari 7 lantai yang ada.

4) Dari dearator, air turun kembali ke Ground Floor. Sesampainya di

Ground Floor, air langsung dipompakan oleh Boiler Feed Pump/BFP

(Pompa air pengisi) menuju Boiler atau tempat “memasak” air. Bisa

dibayangkan Boiler ini seperti drum, tetapi drum berukuran raksasa.

Air yang dipompakan ini adalah air yang bertekanan tinggi, karena itu

syarat agar uap yang dihasilkan juga bertekanan tinggi. Karena itulah

konstruksi PLTU membuat dearator berada di lantai atas dan BFP

berada di lantai dasar. Karena dengan meluncurnya air dari ketinggian

membuat air menjadi bertekanan tinggi.

5) Sebelum masuk ke Boiler untuk “direbus”, lagi-lagi air mengalami

beberapa proses pemanasan di HP Heater (High Pressure Heater).

Setelah itu barulah air masuk boiler yang letaknya berada dilantai

atas.

6) Didalam Boiler inilah terjadi proses memasak air untuk menghasilkan

uap. Proses ini memerlukan api yang pada umumnya menggunakan

batubara sebagai bahan dasar pembakaran dengan dibantu oleh udara

dari FD Fan (Force Draft Fan) dan pelumas yang berasal dari Fuel Oil

tank.

7) Bahan bakar dipompakan kedalam boiler melalui Fuel oil Pump. Bahan

bakar PLTU bermacam-macam. Ada yang menggunakan minyak,

minyak dan gas atau istilahnya dual firing dan batubara.

8) Sedangkan udara diproduksi oleh Force Draft Fan (FD Fan). FD Fan

mengambil udara luar untuk membantu proses pembakaran di boiler.

Dalam perjalananya menuju boiler, udara tersebut dinaikkan suhunya

oleh air heater (pemanas udara) agar proses pembakaran bisa terjadi

di boiler.

9) Kembali ke siklus air. Setelah terjadi pembakaran, air mulai berubah

wujud menjadi uap. Namun uap hasil pembakaran ini belum layak

Bab 2. Rencana Usaha Dan/Atau Kegiatan II-3

untuk memutar turbin, karena masih berupa uap jenuh atau uap yang

masih mengandung kadar air. Kadar air ini berbahaya bagi turbin,

karena dengan putaran hingga 3000 rpm, setitik air sanggup untuk

membuat sudu-sudu turbin menjadi terkikis.

10) Untuk menghilangkan kadar air itu, uap jenuh tersebut di keringkan di

super heater sehingga uap yang dihasilkan menjadi uap kering. Uap

kering ini yang digunakan untuk memutar turbin.

11) Ketika Turbin berhasil berputar berputar maka secara otomastis

generator akan berputar, karena antara turbin dan generator berada

pada satu poros. Generator inilah yang menghasilkan energi listrik.

12) Pada generator terdapat medan magnet raksasa. Perputaran

generator menghasilkan beda potensial pada magnet tersebut. Beda

potensial inilah cikal bakal energi listrik. Proses pembentukan medan

listrik; (1) Terdapat dua jenis electrode, yaitu discharge electrode yang

bermuatan negatif dan collector plate electrode bermuatan positif. (2)

Discharge electrode diletakkan diantara collector plate pada jarak

tertentu (memiliki jarak antara discharge electrode dengan collector

plate). (3) Discharge electrode diberi listrik arus searah (DC) dengan

muatan minus (lihat gambar 3), pada level tegangan antara 55 – 75

KvDC (sumber listrik awalnya adalah 380 volt AC, kemudian dinaikkan

oleh transformer menjadi sekitar 55 – 75 Kv dan dirubah menjadi

listrik DC oleh rectifier, diambil hanya potensial negatifnya saja). (4)

collector plate ditanahkan (di-grounding) agar bermuatan positif. (5)

Dengan demikian, pada saat discharge electrode diberi arus DC maka

medan listrik terbentuk pada ruang yang berisi tirai-tirai electrode

tersebut dan partikel-partikel debu akan tertarik pada pelat-pelat

tersebut, gas bersih kemudian bergerak ke cerobong asap.

13) Energi listrik itu dikirimkan ke trafo untuk dirubah tegangannya dan

kemudian disalurkan melalui saluran transmisi PLN.

Bab 2. Rencana Usaha Dan/Atau Kegiatan II-4

14) Uap kering yang digunakan untuk memutar turbin akan turun kembali

ke lantai dasar. Uap tersebut mengalami proses kondensasi didalam

kondensor sehingga pada akhirnya berubah wujud kembali menjadi air

dan masuk kedalam hotwell.

Siklus PLTU ini adalah siklus tertutup ( close cycle) yang idealnya

tidak memerlukan lagi air jika memang kondisinya sudah mencukupi. Tetapi

kenyataannya masih diperlukan banyak air penambah setiap hari. Hal ini

mengindikasikan banyak sekali kebocoran di pipa-pipa saluran air maupun

uap di dalam sebuah PLTU. Untuk menjaga siklus tetap berjalan, maka

untuk menutupi kekurangan air dalam siklus akibat kebocoran, hotwell

selalu ditambah air sesuai kebutuhannya dari air yang berasal dari

demineralized tank. Adapun kelengkapan peralatan yang dioperasikan di

PLTU ini adalah sebagai berikut :

1) Boiler, terdiri dari : pipa pemanas, economizer, drum, super heater,

desuper heater, burner, fan, pemanas udara, pengaman tekanan lebih,

pompa/penyalur bahan bakar, pompa pengumpan (boiler feed pump),

pemanas awal, tanki air pengumpan dan dearator. Jenis boiler yang

akan digunakan pada pembangkit ini adalah boiler tipe Pulverizer Bed

Combustion(FBC).

2) Turbin, terdiri dari : sistem pelumas, sistem pemutar awal, sistem

vaccum, sistem perapat uap, dummy piston, sistem pengaman tekanan

lebih, sistem pengaman putar, sisten pengatur putaran (governor),

condensor dan pompa condensat.

3) Generator, terdiri dari : sistem exitasi, sistem pengaman, sistem

pendingin, sistem pelumas, peralatan paralel dan trafo.

4) Peralatan bantu, terdiri dari : sistem air pendingin, sistem pendingin

bantu, sistem uap bantu, sistem kelistrikan, sistem pengamat dan

kontrol.

Bab 2. Rencana Usaha Dan/Atau Kegiatan II-5

5) Peralatan bantu umum, terdiri dari : unit produksi air, unit kompresor,

unit penyalur beban, sistem penanganan batubara dan sistem

penanganan abu.

Fungsi dari masing-masing peralatan yang dioperasikan di PLTU ini

adalah sebagai berikut :

1) Boiler

a) Pipa pemanas berungsi sebagai pemanas air untuk diubah menjadi

uap.

b) Economizer berfungsi sebagai pemanas air sebelum memasuki pipa

pemanas. Air pengempan dari pompa pengumpan dialirkan melalui

economizer (posisi ada didalam ruang bakar didaerah gas buang)

untuk mendapatkan kalor dari gas buang yang akan menaikkan

tingkat efisiensi pemanfaatan panas.

c) Drum berfungsi sebagai pengumpul air dari economizer dan dari pipa

pemanas untuk dipisahkan mana yang sudah berupa uap dan mana

yang masih merupakan fasa air untuk kemudian dialirkan kembali ke

pipa pemanas, sedang yang sudah pada fasa uap dialirkan ke

suferheater untuk pemanasan lanjut (superheater steam).

d) Superheater berfungsi sebagai pemanas lanjut untuk menjadikan

uap pada tingkat superheater. Pada superheater ini dilengkapi

dengan peralatan pengatur suhu uap (desuperheater) yang tugasnya

menjaga suhu uap pada titik yang ditentukan dengan menggunakan

air yang ditambahkan pada uap tersebut untuk menurunkan suhu.

Banyak sedikitnya air tergantung dari tinggi rendahnya suhu uap

yang akan diatur.

e) Burner suatu peralatan yang berfungsi sebagai penyalur campuran

bahan bakar dan udara kedalam ruang bakar untuk kemudian

dibakar. Besar kecilnya api disesuaikan dengan banyak sedikitnya

uap yang diperlukan pada tekanan dan suhu yan dijaga tetap.

Bab 2. Rencana Usaha Dan/Atau Kegiatan II-6

f) Fan berfungsi sebagai penyalur udara luar untuk dilanjutkan pada

proses pembakaran didalam ruang bakar. Banyak sedikitnya udara

yan disalurkan diatur sesuai dengan jumlah bahan bakar yang akan

dibakar sehingga tercapai komposisi antara udara dan bahan bakar

yang ideal.

g) Pemanas udara berfungsi untuk memanaskan udara sebelum

disalurkan sebagai udara pembakaran. Media pemanas yan

digunakan adalah gas buang dan juga uap bantu. Dengan

dinaikkannya suhu udara pembakaran ini akan didapatkan tingkat

efisiensi pembakaran yang lebih baik karena proses

pembakaranakan didapat lebih sempurna.

h) Pengaman tekanan lebih bekerja bila suatu saat mendadak tekanan

uap naik untuk menjaga agar tidak terjadi kerusakan pada peralatan

terkait. Misalnya pada saat terjadi penurunan beban mendadak atau

pada saat beban generator lepas.

i) Pompa/penyalur bahan bakar berfungsi sebagai peralatan penyalur

bahan bakar untuk dilanjutkan pada proses pembakaran. Pada

pompa penyalur bahan bakar ini dilengkapi dengan pengatur jumlah

bahan bakar yang disesuaikan denan jumlah uap yan diperlukan.

j) Pompa air pengumpan berfungsi sebagai penyalur air pada proses

penguapan. Jumlah air yang disalurkan disesuaikan dengan jumlah

uap dan bocoran yang ada dengan umpan indikasi umpan balik dari

level drum boiler. Dalam arti level drum boiler harus terjaga oleh

jumlah aliran air pengumpan.

k) Pemanas awal, selain terjadi pada economizer juga pada peralatan

ini yang tujuannya untuk meningkatkan efisiensi unit. Pemanas ini

memanfaatkan uap extrasi dari turbin yan diambil pada tingkat

tertentu.

l) Tanki air pengumpan selain berfungsi sebagai tanki pengumpul juga

sebagai pemisah dan pembuang gas/oksigen yan terbawa/terkadang

Bab 2. Rencana Usaha Dan/Atau Kegiatan II-7

didalam air pengumpan ini dengan ujuan agar peralatan yang dilalui

air ini terhindar dari korosi. Peralatan pemisah ini disebut dengan

dearator.

2) Turbin

a) Sistem pelumas yang terdiri dari tanki, pompa, filter, fan pembuang

uap air, dan peralatan pemurni (oil treatment). Fungsi utama dari

minyak pelumas adalah sebagai media penyekat antara dua logam

yang saling bergesekan. Sekat tersebut berbentuk lapisan film

sehingga diperlukan karakter yang berbeda tergantung dari

perlakuan gesek antar dua logam itu sendiri. Perlakuan yang

menjadi karakter adalah tingkat kekuatan gesek (beban, kecepatan,

suhu, durasi, dan jenis logam ).

b) Karakter putaran terhadap titik gesek seperti terlihat pada sket,

dimana sudut gesek sangat tergantung dari kecepatan putar dan

bobot dari poros/benda putar. Titik gesek ini adalah titik yang paling

kritis terhadap keausan, sehingga dapat dijadikan indikasi apabila

terjadi keausan yang lebih pada titik ini dapat diindikasikan bahwa

pelumasan tidak berfungsi optimum pada saat berputar. Disinilah

fungsi pelumas sangat diharapkan dengan terbentuknya film yang

bagus.

c) Sistem pemutar awal tingkat putaran sangat rendah berfungsi

sebagai pengurang moment awal pada saat start up, dan juga untuk

menjaga agar tidak terjadi pembengkokkan poros oleh gaya

beratnya pada saat tidak operasi. Dalam hal ini fungsi pelumas juga

diharapkan berfungsi dengan baik untuk menghindari friksi antara

dua logam.

d) Sistem Vacuum terdiri dari pompa/peralatan vacuum, system

perapat. Fungsi dari system vacuum ini adalah sebaai media

penghisap oksigen yang terkandung dalam uap/air keluaran turbin.

selain juga sebagai media proses pada konversi energi turbin.

Bab 2. Rencana Usaha Dan/Atau Kegiatan II-8

e) Sistem uap perapat berfungsi sebagai perapat untuk menjaa agar

udara luar tidak masuk ke dalam turbin yang dapat merusak vacuum

juga mempercepat laju korosi akibat banyaknya kandungan oksigen

pada air.

f) Dummy piston berfungsi memberikan gaya lawan terhadap gaya

axial akibat dorongan masukan uap ke turbin sehingga posisi turbin

tetap terjaga pada tempatnya.

g) Sistem pengaman tekanan berfungsi untuk menjaga apabila terjadi

kerusan vacuum akibat hilangnya sistem pendingin pada condenser

agar tidak merusak peralatan pada turbin.

h) Sistem pengaman putaran lebih berfUngsi untuk menjaga kerusakan

rotor apabila terjadi putaran lebih. Kerusakan ini terjadi apabila

putaran lebih yang mengakibatkan naiknya gaya centrifugal yang

dapat melebihi kemampuan pengikat antara sudu dengan poros

apabila hal ini sampai terjadi sudu turbin dapat berlepasan dengan

kekuatan gaya yang sangat tinggi.

i) Pengatur putaran (governor) untuk mengatur jumlah aliran uap

masuk turbin sesuai beban yang ada sehingga putaran tetap terjaga.

j) Pompa condesat berfungsi utnuk menyalurkan air (condesat) ke

tanki air pengumpan. Pada system ini dilengkapi dengan katup

jumlah aliran sehinggga jumlah aliran terjaga sesuai dengan

keperluan dengan indikasi level tangki air pengumpan.

3) Condensor

Merupakan suatu peralatan yang berfungsi sebagai pendingin uap

keluaran turbin sehingga terjadi perubahan fasa dari fasa uap menjadi

fasa cair. Perubahan fasa ini menjadikan vacuum didalam ruangan

condenser tersebut. Jadi sebenarnya yan membuat vacuum condenser

adalah terjadinya perubahan fasa tersebut, untuk itu guna menjaga

tingkat kevacuuman condenser perlu diperhatikan tingkat kebersihan

Bab 2. Rencana Usaha Dan/Atau Kegiatan II-9

pipa pendingin, jumlah aliran air pendingin, dan kebocoran yang

mungkin terjadi.

4) Generator

a) Sistem exitasi adalah sistem pembangkit tegangan pada kumparan

rotor generator sehingga terbentuk medan magnit yang akhirnya

membangkitkan arus listrik pada stator akibat terpotongnya medan

magnit kumparan rotor oleh kumparan stator. Dengan mengatur

besar arus exitasi maka besaran produksi listrik pada stator.

b) Sistem pengaman generator dimaksudkan untuk menjaga agar tidak

terjadi kerusakan pada peralatan ini akibat beberapa penyebab,

misalnya terjadi kebocoran arus pada kumparan, kenaikkan suhu

kumparan, arus melebihi batas operasi dan lain lain yang dapat

merusak akibat melebihi atau diluar dari batasan design operasi

generator.

c) Sistem pendingin berfungsi untuk mendinginkan generator akibat

panas yang timbul pada proses produksi listrik. Panas ini terutama

timbul akibat adanya tahanan pada kumparan pada saat dilewati

arus listrik.

d) Sistem pelumas seperti layaknya ada dua logam yang paling

bergesek diperlukan penyekat yang terjadi pada system pelumasan

ini. Sistem pelumas ini dipasok oleh peluasan dari pelumas turbin.

e) Peralatan paralel adalah suatu peralatan yang bertugas mengatur

besaran arus exitasi sehingga didapat tegangan generator tertentu,

perkoordinasi dengan system overnor untuk mengatur putaran

sehingga didapat frequensi tertentu, mengatur pergeseran phase

tegangan. Dengan peralatan paralel ini diatur tegangan, frequensi

dan phase generator agar sama dengan jaringan yang ada untuk

dapat diparalel.

Bab 2. Rencana Usaha Dan/Atau Kegiatan II-10

f) Trafo adalah suatu peralatan perubahan tegangan yang diperlukan

untuk menyamakan dengan tegangan jaringan dimana listrik dari

generator ini bergabung.

5) Peralatan Bantu

a) Sistem pendingin, terdiri dari dua yaitu system air utama dan system

air pendingin bantu. Sistem pendingin utama bisa menggunakan

system lepas dan sistem tertutup yan dilengkapi dengan tower

pendingin (cooling tower) tergantung dari besar kecilnya kapasitas

sumber air pendingin. Pendingin lepas biasanya bila diambil dari

sungai dimana jumlah persediaan terbatas. Pendingin tertutup

dilengkapi dengan tower pendingin yang fungsinya untuk

mendinginkan air pendingin setelah melaksanakan pendinginan

peralatan. Tugas utama dari pendingin ini adalah sebagai media

pendingin pada condenser, sebagai pendingin pada system air

pendingin bantu, juga dapat difungsikan untuk pendingin peralatan

lain yang disiapkan tahan terhadap korosi atau memerlukan

kapasitas yang relatif besar. Jumlah aliran terbesar air pendingin ini

ada di pendingin condenser, untuk PLTU 300 MW diperlukan sekitar

8.000 m3. Perlakuan terhadap air pendingin yang menggunakan air

sungai (tower pendingin) diperlukan lebih banyak penanganan,

seperti sarana penjernihan, injeksi bahan kimia yang sifatnya dapat

untuk menghilangkan buih, kerak, endapan, dan juga pembasmi

ganggang. Untuk system ini diperlukan penambahan (make up

water) sekitar 840 m3/jam karena adanya penguapan dan blow down

pada tower pendingin. Air ini akan diambil dari Sungai Lematang dan

dialirkan ke bak penampung yang selanjutnya ke unit sedimentasi

(contact clarifier). Sebelum memanfaatkan air dari Sungai Lematang

ini akan dilakukan pengurusan Surat Izin Pemanfaatan Air

Permukaan (SIPA) dari Pemerintah Kabupaten Muara Enim.

Bab 2. Rencana Usaha Dan/Atau Kegiatan II-11

b) Sistem pendingin bantu biasanya dengan system tertutup yang

menggunakan media air bebas mineral untuk menjaga agar tidak

terjadi perkaratan peralatan, dan air ini setelah melaksanakan

fungsinya, didinginkan mengunakan air pendingin utama melalui

peralatan penukar panas. Peralatan yang diinginkan oleh air antara

lain pompa air pengumpan, pompa air condensate, pendingin

minyak pelumas, pendingin generator dan lain lain peralatan yang

memproduksikan panas seperti compressor, pemanas udara.

c) Keluaran generator dari masing-masing turbin PLTU bertegangan 11

kV dan melalui peralatan HV switchgear dan step-up transformers

dinaikkan menjadi 275 kV dan dikoneksikan dengan sistem jaringan

transmisi yang yang akan dibangun oleh pihak PT. PLN (Persero).

d) Sistem kelistrikan, ada beberapa tingkat keperluan listrik di PLTU

yaitu pada tegangan 220 V (380 V), 6 kV, 110 Volt DC dan 40 Volt

/24 Volt DC. Sistem tegangan 220 V/380 V dipergunakan untuk

motor pompa, fan dan penggerak katup control serta motor

penggerak lain yang memerlukan daya kecil/sedang, sedangkan 6 kV

digunakan untuk motor besar pengerak pompa air condensat,

pompa air pengumpan, pompa air pendingin, kompresor, serta fan

besar seperti fan udara tekan dan fan penghisap pada boiler. Arus

DC dipakai untuk system control dan proteksi. Sumber arus diambil

dari jalur 20 kV setelah trafo generator atau langsung dari keluaran

generator. Sifat jaringan listrik ini ada 2 kategori yaitu : umum yang

bersifat umum tidak hanya untuk keperluan unit itu sendiri, khusus

yang diperuntukkan bagi unit itu sendiri dan emergency selain

diambil dari jaringan umum, juga disediakan pembangkit diesel

khusus dan peralatan yang disebut denan UPS (Uninterpreted Power

Supply) dengan sumber daya dari battery.

e) Sistem pengamat dan pengontrol adalah suatu system yang

menjembatani antara mesin dengan manusia (operator). Dengan

Bab 2. Rencana Usaha Dan/Atau Kegiatan II-12

system ini operator dapat mengetahui kondisi operasi mesin dan

dapat memberikan perintah kepada mesin sesuai dengan keinginan

sebatas kemampuan mesin. Dengan system ini juga dapat dilakukan

penanganan unit baik secara normal maupun emergency. Saat ini

sistem seperti ini telah banyak menggunakan jasa computer dimana

tingkat akurasi dan kecepatan aksi dan reaksi jauh lebih cepat

dibanding dengan system konvensional. Sistem pengamat dan

pengontrol berlokasi disatu tempat yang disebut dengan ruang

kendali dan juga sebagian dapat dicabang dilokal untuk

memudahkan pengoperasian dalam kondisi tertentu.

c. Pemeliharaan Pembangkit

Kegiatan pemeliharaan pembangkit secara berkala meliputi

pelumasan, pembersihan scale pada tube boiler furnace dan lain-lain.

Kegiatan ini dilaksanakan baik sewaktu over-haul maupun dalam keadaan

jalan. Pada kegiatan pemeliharaan pembangkit, dilakukan penggantian

minyak pelumas mesin. Pelumas bekas yang tercecer dan limbah cair dari

hasil cucian mesin akan disalurkan kedalam sistim drainase dan ditampung

kedalam oil/water separator untuk dipisah antara minyak dan air. Minyak

yang telah dipisahkan akan dikelola sesuai peraturan yang berlaku,

sedangkan airnya dapat dialirkan ke perairan Sungai Lematang apabila

telah memenuhi baku mutu lingkungan. Air limbah dari pembersihan tube

boiler furnace ditreatment didalam Waste Water Treatment dan apabila

telah memenuhi baku mutu dapat dialirkan ke Sungai Lematang.

Kegiatan pemeliharaan mesin pembangkit dilakukan secara periodik

yang terdiri dari maintenance perhari, perminggu, perbulan dan pertahun.

1) Maintenance setiap hari

Meliputi pekerjaan log a set of operating, looking for unusual trends,

checks oil levels, visual inspection of package – oil systems, fire & gas

system, gauges and instruments.

2) Maintenance setiap minggu

Bab 2. Rencana Usaha Dan/Atau Kegiatan II-13

Selain maintenance harian, juga dilakukan inspeksi dari outside the units

of oil compressor, bearings, electrical device, inspect and change filters.

3) Maintenance setiap bulan

Selain maintenance mingguan, juga dilakukan air filter examination,

exhaust diffuser examination, inspect fuel package valves and pipework.

4) Maintenance setiap tahun

Selain maintenance bulanan, juga dilakukan pengecekan operasi dari

drain traps, remove turbine acoustic panels and cheks turbine for leaks.

Check condition of intake and exhaust system. Pengecekan operasi dari

3rd and 7th stage blow off valves. Pengecekan hubungan listrik, lubricate

all lubrication points. Pengecekan operasi dari all hand valves, igniters,

vents and breathers. Check operation and settings of level switches

pressure devices. Chek overspeed devices and carry out full static and

dynamic governor setting checks, check timers, carry out full service of

fire protection system.

d. Kegiatan Utilitas

1) Unit produksi air, terdiri dari beberapa tingkat yang pertama tingkat

produksi air service yang proses hanya sampai dengan penjernihan,

tingkat kedua adalah air minum atau disebut juga portable water yang

diperlukan satu proses pembunuh kuman dan penghilang bau setelah

air service, kemudian yang terakhir adalah produksi air bebas mineral

(demineralized water) dimana untuk air ini diperlukan proses pelepasan

oksigen, pelepasan logam terlarut, pelepasan unsur unsur asam dan

basa sehingga akan didapatkan air murni dengan pH 7. Proses ini

dilakukan dengan menggunkan resin anion dan resin kation.

Rata-rata jumlah produksi air bersih mencapai 10 m 3 perjam sedangkan

produksi air demin 741 m3 perjam. Air ini akan diambil dari Sungai

Lematang dan dialirkan ke bak penampung yang selanjutnya ke unit

sedimentasi (contact clarifier). Sebelum memanfaatkan air dari Sungai

Bab 2. Rencana Usaha Dan/Atau Kegiatan II-14

Lematang ini akan dilakukan pengurusan Surat Izin Pengambilan Dan

Pemanfaatan Air (SIPA) dari Pemerintah Kabupaten Muara Enim.

Air baku terlebih dahulu dibubuhi dengan zat kimia ( Aluminium sulfat,

Kalsium hipochlorit, kapur dan Poly electrolite) sebelum memasuki bak

penampung. Jumlah lumpur yang akan dihasilkan tergantung dari

konsentrasi TDS air baku. Lumpur akan mengalir dari bagian bawah dari

unit sedimentasi ke pengering lumpur (sludge drying beds). Lumpur

yang dihasilkan dari unit pengolah awal, setelah dikeringkan ditebarkan

di dalam lokasi PLTU sebagai kompos. Sebelum ditebarkan lumpur

tersebut terlebih dahulu dilakukan pengujian karakteristiknya sehingga

dipastikan tidak termasuk kategori hazardous ataupun lacthatabel

waste.

Air yang dihasilkan di pengering lumpur atau saringan penekan

selanjutnya disatukan dengan air limbah dari kegiatan-kegiatan lainnya

setelah memenuhi ketentuan yang berlaku akan dialirkan kembali ke

Sungai Lematang melalui kanal khusus. Pengelolaan terhadap limbah

cair ini mutlak dilakukan mengingat limbah cair ini memiliki suhu,

minyak dan lemak, fenol, dan COD yang tinggi. Sebagian besar air dari

pengolahan awal dialirkan ke menara pendingin untuk secara otomatis

menjaga tinggi permukaan kolam menara pendingin.

Untuk keperluan air domestik, air dari unit pengolah awal kemudian

dialirkan ke saringan untuk menghilangkan partikel zat padat yang lebih

halus dan zat organis lainnya. Dua alur sistem penyaringan tiga tingkat

dengan masing-masing berkapasitas 100 % kebutuhan disediakan untuk

menyaring air sejumlah 42 m3/jam. Air yang digunakan untuk

membersihkan saringan dialirkan ke sistem pengolah air limbah. Air

yang sudah disaring dialirkan ke tangki penyimpanan air bersih dimana

diinjeksikan Calcium hipochlorite untuk menghilangkan kuman-kuman di

tempat penyimpanan dan sistem distribusinya.

Bab 2. Rencana Usaha Dan/Atau Kegiatan II-15

Sebanyak 741 m3 perjam air yang sudah melalui pengolahan awal

dialirkan ke instalasi demineralisasi air dimana dihasilkan air yang

memenuhi kualitas untuk ketel yang dipakai sebagai pasokan tambahan

(make up) untuk sistem air/uap. Disediakan lima jalur pengolahan

masing-masing berkapasitas 100% kebutuhan dan dilengkapi dengan

proses pertukaran kation dan anion dan bejana pembersihan akhir.

Sesudah melewati proses ini air dialirkan ke tangki penyimpanan

sebelum dipasok ke sistem air/uap. Jenis-jenis bahan kimia yang

dipergunakan diperlihatkan dalam Tabel 2.5 sedangkan neraca air yang

digunakan disajikan pada Gambar 2.5 di bawah ini. Jumlah yang

tercantum ini adalah pemakaian total oleh PLTU dimana ± 90% akan

dipakai untuk proses regenerasi instalasi demineralisasi dan 10% nya

untuk keperluan di menara pendingin.

Tabel 2.5. Jenis-Jenis Bahan Kimia dan Kebutuhan Perbulan

Kebutuhan Penggunaan

No. Bahan Kimia

(kg/perbulan)

Cation excange resin

1. HCl 30% 20.000

regeneration

Anion exchange resein

2. NaOH 40% 20.000

regeneration

Dosing adjusment water

3. NH3 H2O 28% 4.100

pH value

4. N2 H4 40% 800 Chemical oxygen removal

5. Na3 PO4 250 To prevent boiler scaling

6. H2 SO4 98% 4.100 Control microbes

7. Fe2 (OH)n (SO4) 3-n/21 10.000 Coagulant

8. (C3 H5)N)n 1.000 Disinfention

Raw water pre treatment

9. NaCl 20.000

(auxiliary coagulant)

Sumber : PT. GH EMM Indonesia, 2010

2) Udara service dipakai untuk keperluan service biasa sedangkan udara

control dipergunakan untuk keperluan control sehingga selain bersih

juga terlepas dari kandungan air, untuk itu udara control sebelum

disalurkan diproses pengeringan terlebih dahulu dengan mendinginkan

Bab 2. Rencana Usaha Dan/Atau Kegiatan II-16

udara tersebut sampai temtepratur sekitar 5 0

C sehingga terjadi

pengembunan untuk air yang terkandung, embun tersebut dipisahkan

dan dilepas ke udara.

3) Unit penyalur beban terdiri dari serandang (casing) lengkap dengan CB

dan DS serta sisem proteksinya, peralatan pengatur dan monitor untuk

arus tegangan serta pengoperasian CB/DS. Sistem proteksi terdiri dari 2

yaitu proteksi internal dan proteksi terhadap external.

4) Sistem pengangkutan batubara

PLTU GH EMM Indonesia akan memanfaatkan batubara dari PT. Musi

Prima Coal. Batubara tersebut diangkut dari lokasi tambang dengan

menggunakan ban berjalan (belt conveyor) atau dump truk menuju

tempat penyimpanan (coal storage) di lokasi PLTU. Sebelum disimpan

batubara tersebut digerus terlebih dahulu dicrusher menjadi berukuran

kurang dari 32 milimeter. Untuk memisahkan logam yang tercampur

atau terbawa pada batubara di conveyor tersebut dipasang Magnetic

Separator. Jumlah pemakaian batubara di kedua unit pembangkit PLTU

diprakirakan mencapai 220 ton perjam atau 1,9 juta ton pertahun.

Adapun spesifikasi batubara yang digunakan disajikan pada Tabel 2.6

berikut ini.

5) Sistem penanganan batubara, pada PLTU batubara diperlukan peralatan

khusus yang cukup besar nilai investasinya yang terdiri dari lokasi

penampung batubara (stock pile), bak resapan air (dengan volume

1.000 m3) dari stok pile yang dilengkapi dengan sistem drainase, sarana

pengangkut batubara (conveyor), peralatan timbang, peralatan

penghalus batubara (mill), peralatan penyampur serbuk batubara

dengan udara pembakaran dan lain lain yang kaitannya dengan

pengaturan serta penyaluran batubara seperti feeder, alat berat dan

lain-lain. Bagan alir proses penangan batubara mulai dari lokasi

tambang sampai ke lokasi PLTU disajikan pada Gambar 2.6. Batubara

adalah bahan bakar jenis padat yang memerlukan waktu proses

Bab 2. Rencana Usaha Dan/Atau Kegiatan II-17

pembakaran cukup lama, sehingga butiran batubara harus dibuat

sekecil mungkin untuk mempersingkat proses pembakaran sehingga

didapat effisiensi yang lebih baik. Proses pembakaran tersebut berjalan

seperti pembakaran obat nyamuk, melingkar dari sisi luar terus kedalam

sampai habis.

Tabel 2.6. Spesifikasi Batubara Yang Akan Digunakan

Item Symbol Unit kategori

Received Moisturizer Mar % 37.79

Udara kekeringan Mad % 23.47

Abu sebagai terterima Aar % 4.67

Zat Terbang Vdaf % 55.15

Karbon sebagai terterima Car % 39.75

Hidrogen sebagai terterima Har % 2.89

Oksigen diterima Oar % 14.32

Nitrogen sebagai diterima Nar % 0.41

Belerang sebagai diterima Sar % 0.17

Receive a low order of heat Qnet,ar % 13962.80

Suhu Transfigurasi debu DT % 1180

Suhu Intenerate debu ST % 1200

Suhu fusi Hemispherical HT % 1210

Dust melt down temperature FT % 1270

Hard Grove Grindability HGI % 110

Silicon Dioxida SiO2 % 28.66

Aluminum Trioxida Al2O3 % 24.23

Titanium Dioxida TiO2 % 1.97

Oksida besi Fe2O3 % 19.68

Calcium Oxida CaO % 11.67

Magnesium Oxida MgO % 4.38

Kalium Oksida K2O % 1.74

Sodium Oxide Na2O % 0.66

Sulphur Trioxide SO3 % 7.34

Mangan Dioxida MnO2 % 0.023

Sumber : PT. GH EMM Indonesia, 2010

Bab 2. Rencana Usaha Dan/Atau Kegiatan II-18

Bagan alir proses penangan batubara mulai dari lokasi tambang

sampai ke lokasi PLTU disajikan pada Gambar 2.6.

6) Penanganan abu sisa pembakaran, abu sisa pembakaran terdiri dari 2

jenis yaitu abu kasar (abu berat/ bottom ash) dan abu halus (abu

terbang/fly ash). Abu kasar ditampung diruang bawah boiler untuk

kemudian dikeluarkan dan dikelola lebih lanjut. Sedangkan untuk abu

halus atau abu terbang ditangkap melalui gas buang dengan

menggunakan alat yang disebut Electrostatic Presipitator yang bekerja

berdasarkan arus listrik yang karena magnetiknya dapat mengikat abu

terbang yang terkandung pada gas buang. Secara rutin peralatan ini

dibersihkan dengan cara steam blower.

Dari hasil tangkapan kemudian abu disalurkan dan ditampung dalam

silo. Jumlah abu ini berkisar antara angka 5 % dari jumlah batubara

yang dibakar atau sekitar sekitar 74.800 ton pertahun. Jumlah ini cukup

besar dan cukup rumit untuk menanganinya karena peraturan di bidang

lingkungan hidup yang menyatakan bahwa abu ini termasuk benda

berbahaya dan beracun (B3) karena mengandung senyawa silika,

aluminium, besi, titan, mangan, kalsium, mangnesium, natrium, kalium,

fosfor dan sulfur sehingga penanganannya harus hati hati dan mengacu

ke peraturan tersebut.

Dalam pengelolaan abu ini harus dijaga dalam kondisi lembab atau

basah agar tidak berterbangan yang akan mengganggu lingkungan. Abu

Bab 2. Rencana Usaha Dan/Atau Kegiatan II-19

ini sebetulnya dapat dimanfaatkan sebagai bahan campuran semen

untuk bangunan namun pemanfaatannya harus mengacu ke Peraturan

Pemerintah Nomor 85 Tahun 1999 tentang Pengelolaan Limbah B3.

Direncanakan abu ini disamping dikerjasamakan dengan pabrik semen

juga sebagian akan dilandfill di lubang bekas galian tambang PT. Musi

Prima Coal dengan pelaksanaan mengikuti arahan sesuai Peraturan

Pemerintah Nomor 85 Tahun 1999, tentang Pengelolaan Limbah Bahan

Berbahaya dan Beracun.

7) Bahan Bakar HSD

Bahan bakar (High Speed Diesel) akan digunakan untuk start up PLTU

dan alat berat. Bahan bakar ini diperoleh dari PT. Pertamina UPMS II.

Karakteristik bahan bakar HSD yang digunakan disajikan pada Tabel

2.7. Jumlah pemakaian HSD diprakirakan mencapai 5.246 liter per jam

selama fase start up berlangsung.

Tabel 2.7. Spesifikasi HSD Yang Akan Digunakan

No Komponen Satuan Nilai

1 Spesifik Gravity pada 60/60 0F - 0,8509

2 Viskositas Kinematika Cst 3,496

3 Temperatur 0

F 55

4 Kandungan Sulfur % WT 0,05

5 CCR (Conradson Carbon Residu) % WT 0,02

6 Kandungan Air % VOL kurang dari 0,05

7 Sedimen % WT kurang dari 0,01

8 Kandungan Abu % WT 0,0001

9 TAN (Total Acid Number) MG/KOH/GR 0,19

10 Titik Nyala 0

F 154

11 Nilai Panas Kotor BTU/LB 19,323

Sumber : PT. GH EMM Indonesia, 2010

8) Sistem Pelumasan

Peralatan PLTU GH EMM Indonesia akan dilengkapi dengan Lubricating

Oil Reservoir untuk mempertahankan jumlah minyak untuk pelumasan.

Pompa pembantu primer mensuplai minyak lumas untuk start, dan

pompa pelumas utama mensuplai minyak selama operasi berlangsung.

Bab 2. Rencana Usaha Dan/Atau Kegiatan II-20

Pompa pelumas pembantu sekunder mensuplai minyak pelumas pada

saat proses berhenti dan mendinginkan operasi cycle-turning gear bila

keadaan darurat. Minyak pelumas yang digunakan adalah DTE Light Oil

dengan jumlah seluruh pelumas yang dibutuhkan sebanyak 600 liter

yang akan diganti bila diperlukan berdasarkan pengujian laboratorium.

Secara berkala akan ada penambahan pelumas akibat volumenya

berkurang selama operasi. Jumlah penambahan tergantung kebutuhan.

9) Penyimpanan B3 Dan Limbah B3

Minyak pelumas bekas hasil penggantian bersama-sama dengan sisa

bahan kimia yang termasuk B3 (Bahan Berbahaya dan Beracun) yang

digunakan serta material lain yang termasuk limbah B3 (seperti filter oli,

lampu neon, majun) selanjutnya disimpan di Tempat Penampungan

Sementara (TPS Limbah B3). Kegiatan Penyimpanan limbah B3 ini akan

mengikuti petunjuk yang telah ditetapkan dan harus mendapatkan izin

dari pihak pihak Kementerian Lingkungan Hidup Republik Indonesia.

Setiap periode tertentu (maksimal 90 hari) limbah B3 yang terkumpul

dikirim ke pihak pengumpul atau pengolah yang telah memiliki izin dari

pihak Kementerian Lingkungan Hidup/Badan Lingkungan Hidup

Kabupaten Muara Enim.

Pengelolaan B3 dilakukan dengan menerapkan prosedur untuk

pengawasan masuknya ke areal PLTU, penyimpanan, penggunaan

hingga pengelolaan limbahnya. Pengawasan B3 dimulai dari masuknya

ke areal PLTU melalui prosedur pengisian formulir penilaian produk kima

(Chemical Product Review Form), dimana setiap bahan yang masuk

harus memiliki Material Safety Data Sheet (MSDS). Pengelolaan B3 juga

diikuti dengan pengawasan terhadap limbahnya yang dilakukan setiap

minggu oleh karyawan khusus dari Departemen Lingkungan melalui

pengisian formulir pengawasan untuk memastikan bahwa limbah B3

tersebut ditangani dengan cara yang tepat sesuai prosedur operasional

standar serta ditempat di gudang limbah B3 yang telah memiliki izin dari

Bab 2. Rencana Usaha Dan/Atau Kegiatan II-21

pihak Kementerian Lingkungan Hidup. Rencana Tanggap Darurat

(Emergency Response Plan) diterapkan untuk setiap tumpahan bahan

dan limbah B3 maupun bahan bakar harus segera dilaporkan paling

lambat dalam waktu 1 x 24 jam.

10) Limbah Padat Dan Limbah Domestik

Untuk limbah hunian (MCK) akan ditampung di septic tank yang dibuat

sesuai SNI 03-2398-2002. Untuk limbah padat dari aktivitas tenaga

kerja dan bekas pembungkus/ packing material yang mudah terurai

(pembungkus makanan dan minuman, sak packing kayu/karton)

ditampung di tempat pembuangan sampah yang ditentukan untuk

selanjutnya diangkut ke TPA Muara Enim melalui kerjasama dengan

UPTD Kebersihan dan Pertamanan Kabupaten Muara Enim. Untuk

limbah yang tidak mudah terurai (drum plastik dan plastik) dikumpulkan

pada tempat tertentu di lokasi kegiatan untuk dikelola berdasarkan SNI

19-3242-1994. Pengelolaan limbah domestik akan mengacu ke Undang-

Undang Nomor 18 Tahun 2008 tentang Pengelolaan Sampah.

11) Tanggap Darurat

Keadaan darurat dibidang K3 seperti kebakaran atau peledakan, pada

dasarnya telah disiapkan tim penanggulangan bahaya kebakaran dan

peledakan. Dalam hal untuk penanggulangan kebakaran, seluruh

bangunan gedung dan utilitas PLTU akan dilengkapi hydrant system,

springkler system (pemercik) dan alarm system. Setiap ruangan

dipasang hydrant minimal dua titik dan hydrant lapangan setiap 50

meter/titik. Selain itu untuk mengantisipasi agar jangan memakan

korban, pada bangunan tinggi juga dibangun tangga darurat di dalam

dan luar gedung dengan bukaan ke luar. Tangga darurat diletakkan

pada lokasi-lokasi yang mudah terjangkau dan terdapat pada setiap

radius 40 m.

Bab 2. Rencana Usaha Dan/Atau Kegiatan II-22

Apabila terjadi kebakaran, maka prosedur kerja akan mengikuti tahap

sebagi berikut sebagai berikut :

a) Dalam tarap permulaan terjadinya kebakaran dan gejala kebakaran

dinilai langsung oleh aparat/anggota tim secara langsung dari unit

kerja yang bersangkutan, jika dapat diatasi/diselesaikan oleh unit

kerja yang bersangkutan, selanjutnya dilaporkan kebagian

keselamatan kerja.

b) Jika terjadi kebakaran/peledakan dinilai tidak mampu diatasi oleh

unit kerja yang bersangkutan, maka segera dilaporkan kepada tim

terpadu dengan tenaga inti yaitu Regu Satpam untuk selanjutnya

menanggulangi kebakaran/peledakan yang terjadi ditempat lokasi

unit kerja tersebut.

c) Jika tidak dapat diatasi, maka tim dengan prioritas pertama meminta

bantuan kepada unit pemadam kebakaran (PBK) Pemerintah Daerah

Kabupaten Muara Enim atau perusahaan-perusahaan terdekat untuk

membantu menanggulangi kebakaran yang terjadi dan selanjutnya

membuat laporan lengkap secara tertulis untuk dilaporkan secara

intern kepada pimpinan perusahaan.

Melihat lokasinya maka masyarakat umum dapat diperkirakan tidak

akan mengalami gangguan yang berarti dan juga terhadap masyarakat

umum tetap dijaga agar lalulintas terutama untuk tim PBK dan

pemerintah daerah tidak mengganggu kepentingan masyarakat.

Disamping itu pihak PLTU juga akan melakukan beberapa kegiatan di

bidang K3 ini antara lain :

a) Menyusun rencana kebijaksanaan keselamatan dan kesehatan kerja

serta mengarahkan dalam pelaksanaan program panitia pembina

keselamatan dan kesehatan kerja (P2K3).

b) Melaksanakan anggaran belanja keselamatan dan kesehatan kerja

yang memenuhi standar keselamatan dari : NEPA-JIS-SII dan lain-

lain.

Bab 2. Rencana Usaha Dan/Atau Kegiatan II-23

c) Membina dan menunjuk tim K3 disetiap bidang pengawasan K3

sebagai badan operasional yang dapat mengawasi lingkungan,

norma kerja, standar keselamatan teknik, pencegahan bahaya

kebakaran, pencegahan kecelakaan serta derajat kesehatan kerja

karyawan.

d) Memberikan bimbingan dan pengarahan tentang peraturan

ketenagakerjaan dan kesehatan serta keselamatan kerja serta

menetapkan jalur area evakuasi.

e) Membina, mengarahkan serta mendorong terlaksananya program

P2K3 dengan sistem pengawasan K3 dimasing-masing site.

f) Mengkoordinasikan pelaksanaan kegiatan P2K3 dan tanggung jawab

moral terhadap keselamatan dan kesehatan kerja.

12) Keselamatan, Kesehatan Kerja

Penciptaan lingkungan kerja yang baik akan sangat berpengaruh

terhadap motivasi dan pencapaian prestasi dari karyawan. Beberapa

masalah yang sering ditemukan berkaitan dengan keselamatan dan

kesehatan kerja karyawan yang dapat mempengaruhi lingkungan kerja

bagi karyawan antara lain adalah :

a) Terjadinya polusi debu yang menimbulkan gangguan

pernapasan.

b) Timbulnya suara keras yang melewati ambang batas.

c) Terjadinya kecelakaan yang mengakibatkan luka-luka bahkan

cacat.

d) Terjadinya polusi air yang menimbulkan gangguan pada kulit

(gatal-gatal).

Gangguan-gangguan tersebut dapat terjadi, karena seringkali adanya

kelalaian dalam memperhatikan beberapa standar polusi atau standar

kerja yang ditetapkan. Dalam praktek di lapangan apabila diketahui

adanya elemen-elemen dari materi yang melebihi nilai baku standar

Bab 2. Rencana Usaha Dan/Atau Kegiatan II-24

yang ditetapkan, maka ada indikasi bahwa lingkungan kerja karyawan

telah mengalami pencemaran. Jika hal ini dibiarkan berlangsung lama,

maka pencemaran yang terjadi akan semakin berat. Tentu saja hal ini

sangat berbahaya bagi keselamatan dan kesehatan kerja karyawan.

Misalnya suara yang melewati batas dB yang ditentukan akan merusak

pendengaran karyawan. Demikian juga bila kandungan emisi debu

melebihi batas yang ditetapkan, dapat mengakibatkan gangguan

pernapasan. Dengan demikian maka perusahaan dituntut untuk

memberikan perhatian khusus pada aspek lingkungan diatas, agar

keselamatan dan kesehatan kerja karyawan dapat lebih terjamin.

Keselamatan dan kesehatan kerja karyawan adalah hal penting bagi

perusahaan, karena sangat berkaitan dengan peningkatan produksi dan

produktifitas perusahaan, filosofinya adalah :

a) Dengan tingkat keselamatan kerja yang tinggi, kecelakaan-

kecelakaan yang menjadi sebab sakit, cacat dan kematian dapat

dikurangi atau ditekan sekecil-kecilnya, sehingga pembiayaan yang

tidak perlu dapat dihindari.

b) Tingkat keselamatan kerja yang tinggi akan sejalan dengan

pemeliharaan dan penggunaan peralatan kerja dan mesin yang

produktif dan efisien, serta bertalian erat dengan tingkat produksi

dan produktifitas yang tinggi.

c) Pada berbagai hal, tingkat keselamatan yang tinggi akan

menciptakan kondisi-kondisi yang mendukung kenyamanan serta

kegairahan kerja karyawan.

d) Praktek keselamatan kerja tidak dapat dipisahkan dari keterampilan,

keduanya akan berjalan sejajar dan merupakan unsur-unsur esensial

bagi kelangsungan proses produksi.

e) Keselamatan kerja yang dilakukan sebaik-baiknya dengan partisipasi

perusahaan dan karyawan akan membawa iklim kenyamanan dan

ketenangan kerja, sehingga sangat membantu keharmonisan

Bab 2. Rencana Usaha Dan/Atau Kegiatan II-25

hubungan antara perusahaan dan karyawan yang merupakan

landasan kuat bagi terciptanya kelancaran produksi.

Untuk melakukan penanganan K-3 didalam perusahaan, perlu dibentuk

suatu Komite Keselamatan dan Kesehatan Kerja (Komite K-3), yang

didalamnya duduk wakil-wakil dari setiap unit kerja yang ada di

perusahaan. Adapun tugas pokok dari Komite Keselamatan dan

Kesehatan Kerja ini antara lain adalah :

a) Menjamin bahwa peraturan keselamatan dan kesehatan kerja harus

selalu dipatuhi oleh seluruh karyawan.

b) Melakukan pengkajian secara menyeluruh setiap kejadian kecelakaan

kerja dan membuat saran-saran perbaikan.

c) Membina kesadaran kerja yang aman dan selamat dikalangan

karyawan.

d) Menjadi panutan dalam hal keselamatan dan kesehatan kerja bagi

para karyawan.

Untuk dapat melakukan penanganan K-3, maka unit kerja yang ada

diperusahaan harus dilengkapi dengan peralatan dan perlengkapan

keselamatan dan kesehatan kerja serta manual keselamatan dan

kesehatan kerja. Peralatan dan Perlengkapan Keselamatan & Kesehatan

Kerja terdiri dari peralatan pemadam kebakaran, perlengkapan P3K,

serta perlengkapan pakaian kerja seperti helm, sepatu pengaman, baju

kerja standar, baju pelampung dan lain sebagainya. Termasuk juga

perlengkapan tambahan berupa rambu-rambu peringatan yang harus

dipasang pada lokasi-lokasi yang perlu diwaspadai, seperti

persimpangan jalan, tikungan jalan, kondisi jalan naik dan jalan turun,

areal operasi alat-alat berat, dan lain sebagainya, untuk mengingatkan

agar setiap karyawan senantiasa berhati-hati pada saat melaksanakan

pekerjaan terutama pada lokasi-lokasi tersebut. Selain rambu

peringatan diatas, juga dapat digunakan sapaan atau himbauan atau

Bab 2. Rencana Usaha Dan/Atau Kegiatan II-26

ajakan kapada karyawan untuk senantiasa menyadari pentingnya

keselamatan dan kesehatan kerja. Sapaan, himbauan atau ajakan itu

berupa tulisan dengan tema K-3 diatas poster atau spanduk, yang

dipasang pada lokasi-lokasi strategis. Manual keselamatan dan

kesehatan kerja adalah buku pedoman tentang standar penanganan

keselamatan dan kesehatan kerja pada perusahaan. Buku pedoman ini

dibuat untuk 2 kepentingan, yaitu buku pedoman K-3 untuk level

manajemen dan buku pedoman K-3 untuk karyawan.

Bab 2. Rencana Usaha Dan/Atau Kegiatan II-27

Anda mungkin juga menyukai

- DibutuhkanDokumen1 halamanDibutuhkanReforma GustoniBelum ada peringkat

- Contoh Template PresentasiDokumen49 halamanContoh Template PresentasiYudo Heru PribadiBelum ada peringkat

- PR-00-SHE-124 Job Safety AnalystDokumen5 halamanPR-00-SHE-124 Job Safety AnalystReforma GustoniBelum ada peringkat

- 1517 - SNI 7167 - 2016oke PDFDokumen15 halaman1517 - SNI 7167 - 2016oke PDFArief Muhammad Ar-rackhedhaniBelum ada peringkat

- 2727-Article Text-4257-1-10-20200520Dokumen8 halaman2727-Article Text-4257-1-10-20200520yanuardianBelum ada peringkat

- Draft Diktat Kuliah BatubaraDokumen201 halamanDraft Diktat Kuliah BatubaraEdy SantosoBelum ada peringkat

- Hitung Faktor ROSTER 1683264164Dokumen6 halamanHitung Faktor ROSTER 1683264164Antonio Gabriel Felito ObeBelum ada peringkat

- Buku Panduan ForemanDokumen69 halamanBuku Panduan ForemanPurwanto96% (47)

- Modul Perencanaan Permodelan Tambang PDFDokumen17 halamanModul Perencanaan Permodelan Tambang PDFarie_stoner1383% (6)

- Perhitungan Kualitas Batubara Dengan Cara BlendingDokumen13 halamanPerhitungan Kualitas Batubara Dengan Cara BlendingReforma GustoniBelum ada peringkat

- TKP HOTS Soal 1-65Dokumen10 halamanTKP HOTS Soal 1-65Indah Permatasari100% (1)

- Sosialisasi SNI - (Pak Patar S) PDFDokumen30 halamanSosialisasi SNI - (Pak Patar S) PDFGalihSagitaBelum ada peringkat

- vb10 Tugas2Dokumen4 halamanvb10 Tugas2Reforma GustoniBelum ada peringkat

- 7 - Sosialisasi SNI - 4726-2019 - Sosialisasi Pelaporan Hasil Eksplorasi Mineral (Pak Hashari)Dokumen17 halaman7 - Sosialisasi SNI - 4726-2019 - Sosialisasi Pelaporan Hasil Eksplorasi Mineral (Pak Hashari)Reforma GustoniBelum ada peringkat

- BAB 1-MinDokumen23 halamanBAB 1-MinReforma GustoniBelum ada peringkat

- 7 - Sosialisasi SNI - 5015 2019 - Estimasi - Pelaporan Cadangan (Dwi Prasetya)Dokumen42 halaman7 - Sosialisasi SNI - 5015 2019 - Estimasi - Pelaporan Cadangan (Dwi Prasetya)Reforma GustoniBelum ada peringkat

- 7 - Sosialisasi SNI - 4726 Dan 5015 - 2019 (Pak Rian)Dokumen40 halaman7 - Sosialisasi SNI - 4726 Dan 5015 - 2019 (Pak Rian)Reforma GustoniBelum ada peringkat

- Investment Analisys Planning Untuk Kelayakan EkonomiDokumen10 halamanInvestment Analisys Planning Untuk Kelayakan EkonomiEric AkmalBelum ada peringkat

- Peraturan Daerah Kabupaten Lahat Nomor 11 Tahun 2012 Tentang Rencana Tata Ruang WIlayah Kabupaten Lahat Tahun 2012 - 2032Dokumen44 halamanPeraturan Daerah Kabupaten Lahat Nomor 11 Tahun 2012 Tentang Rencana Tata Ruang WIlayah Kabupaten Lahat Tahun 2012 - 2032PUSTAKA Virtual Tata Ruang dan Pertanahan (Pusvir TRP)100% (1)

- 7 - Sosialisasi SNI - ESB - (Ibu ASRI)Dokumen64 halaman7 - Sosialisasi SNI - ESB - (Ibu ASRI)Reforma GustoniBelum ada peringkat

- 7 - Sosialisasi SNI - GEOMINE SNI Type Studi (Pak Lufi)Dokumen11 halaman7 - Sosialisasi SNI - GEOMINE SNI Type Studi (Pak Lufi)Reforma GustoniBelum ada peringkat

- 7 - Sosialisasi SNI - 5011 2019 Pelaporan Hasil Eksplorasi - (Pak Murodi) FinalDokumen21 halaman7 - Sosialisasi SNI - 5011 2019 Pelaporan Hasil Eksplorasi - (Pak Murodi) FinalReforma GustoniBelum ada peringkat

- 103479Dokumen10 halaman103479des mawitaBelum ada peringkat

- Membuat Frame Di Minescape Untuk Plotting PetaDokumen2 halamanMembuat Frame Di Minescape Untuk Plotting Petarafi_21067% (3)

- Pond Clean UpDokumen3 halamanPond Clean UpReforma GustoniBelum ada peringkat

- 4718 11439 1 PBDokumen8 halaman4718 11439 1 PBAntonius Longan MelangBelum ada peringkat

- Modul Melatih Pendengaran Hanyu PinyinDokumen5 halamanModul Melatih Pendengaran Hanyu PinyinReforma GustoniBelum ada peringkat

- Analisis Kelayakan Ekonomi Tambang Batu Andesit PT. Batu Nago MandiriDokumen10 halamanAnalisis Kelayakan Ekonomi Tambang Batu Andesit PT. Batu Nago MandiriReforma GustoniBelum ada peringkat

- Metode Perhitungan CadanganDokumen18 halamanMetode Perhitungan CadanganAnhar Alfisyahrin83% (6)