1429 2868 1 SM

Diunggah oleh

idamJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

1429 2868 1 SM

Diunggah oleh

idamHak Cipta:

Format Tersedia

32

ANALISIS BODY DEFECT PADA PRODUKSI KALENG TWO PIECE

(2PC) DI PT UNITEDCAN COMPANY DENGAN MENGGUNAKAN

TEORI PUNCHING TOOL

Hendro Purwono[1] Sulis Yulianto[2]

Jurusan Teknik Mesin Jurusan Teknik Mesin

Universitas Muhammadiyah Jakarta Universitas Muhammadiyah Jakarta

hendro.purwono2013@gmail.com sulis.yulianto@yahoo.com

ABSTRAK

Kaleng Two Piece (2Pc) adalah salah satu produk dari PT UnitedCan Company yang sangat

banyak tersedia di pasaran sebagai alat kemas minuman ringan seperti: pada kaleng Coca

Cola, Sprite, Fanta, Pocary Sweat dan minuman ringan lainnya. Minuman berkarbonasi

banyak menggunakan kaleng Two Piece (2Pc) karena sifat bahan dalam kemasannya dapat

menahan tekanan udara yang berasal dari minuman ringan dan bahan karbonasi tersebut,

sifat ini tidak dimiliki oleh kemasan lain, seperti: kemasan plastik. Kaleng Two Piece (2Pc)

dibuat melalui 3 proses manufaktur, pertama: plat alumunium mengalami proses blanking,

kedua: proses drawing (bentuk seperti mangkok/cupping), dan terakhir: proses wall ironing

(penipisan dinding material). Material yang digunakan adalah plat alumunium yang memiliki

ketebalan 0.3mm, dengan batas patah tarik sebesar 300N/m

Kata Kunci: Kaleng Two Piece (2Pc), minuman berkarbonasi, proses blanking, proses

drawing, proses wall ironning

ABSTRACT

Two Piece (2Pc) Can is one of product from UnitedCan Company, this product is most

available at market as package for soft drink, our customer such as coca-cola, sprite, fanta,

pocary sweat and many more soft drink. Many Soft drink and carbonated water use Two

Piece (2Pc) Can because can packaging have a benefit can avoid impact air pressure from

soft drink and carbonated water, this specification have not such as plastic packaging.Two

Piece (2Pc) can making have three process manufacturing, first aluminium plate blanked to

be body blank, second body blank have drawing process to be form like cup, the last wall

ironing, can body have thinning process.Two Piece (2Pc) use material aluminium plate,

thickness 0.3mm, tensile strength 300 N/mm2.

Keywords: Two Piece (2Pc) can, carbonated water, blanking process, drawing process, wall

ironing process.

SINTEK VOL 10 NO 1 ISSN 2088-9038

33

I. Pendahuluan Cacat kaleng yang terjadi pada PT

UnitedCan Company sangat erat kaitannya

Tujuan utama dari suatu perusahaan

dengan 5 (lima) aspek yaitu diantaranya:

pada dasarnya adalah untuk memperoleh

Man (Manusia), Material (Bahan Baku),

laba yang optimal sesuai dengan

Machine (mesin), Methode (Cara Kerja),

pertumbuhan perusahaan dalam jangka

Environment (Lingkungan)

panjang. Namun disamping itu, tuntutan

konsumen yang senantiasa berubah

II. Metode Penelitian

menuntut perusahaan agar lebih fleksibel

dalam memenuhi permintaan konsumen Mulai

yang dalam hal ini berhubungan langsung

dengan seberapa baiknya kualitas produk

Perumusan Masalah

yang diterima oleh konsumen.

Menghasilkan kualitas yang terbaik

adalah dengan adanya upaya perbaikan Tujuan Penelitian

yang berkesinambungan (continues

improvement) terhadap kemampuan Studi Literatur

produk, manusia, proses, dan lingkungan.

Suatu produk dikatakan berkualitas Pengumpulan Data

baik apabila dapat memenuhi kebutuhan

dan keinginan pelanggan atau dapat Pengolahan Data dan Analisa

diterima sesuai batas spesifikasi, dan Kondisi Aktual Studi Literatur

proses yang baik yang diberikan oleh

Material Blanking

produsen dalam batas kontrol. Dengan

memberikan perhatian khusus pada Tooling Drawing

kualitas akan memberikan dampak positif Data Perusahaan Wall Ironing

kepada bisnis melalui dua cara yaitu

dampak terhadap biaya produksi dan

terhadap pendapatan. Dengan Kesimpulan dan Saran

memperhatikan aspek kualitas produk,

maka tujuan perusahaan untuk Selesai

memperoleh laba yang optimal dapat

terpenuhi sekaligus dapat memenuhi Gambar 2.1. Sistematika Penelitian

tuntutan konsumen akan produk yang

berkualitas dengan harga yang kompetitif. Pengumpulan data yang dilakukan

Namun, meskipun proses produksi dalam penelitian ini melalui:

telah dilaksanakan dengan baik, pada a. Penelitian lapangan

kenyataannya seringkali ditemukan Pengumpulan data dengan cara

ketidaksesuaian antara produk yang mengadakan peninjauan langsung

dihasilkan dengan yang diharapkan, terhadap objek peneltian

dimana kualitas produk yang dihasilkan b. Penelitian kepustakaan

tidak sesuai dengan standar atau produk Pengumpulan data pendukung melalui

mengalami kerusakaan / cacat produk. Hal literatur-literatur yang relevan

ini dapat terjadi karena adanya

penyimpangan-penyimpangan dari Sementara untuk pengolahan data yang

berbagai faktor, baik dari bahan baku, dilakukan dalam penelitian ini antara lain:

proses, tenaga kerja dan fasilitas-fasilitas a. Mencatat kondisi aktual pada mesin

mesin produksi. pembentuk body kaleng.

SINTEK VOL 10 NO 1 ISSN 2088-9038

34

Mengumpulkan semua data yang bisa Jadi:

dijadikan referensi untuk mendukung c= axt

pengolahan data. = 0,045 x 0.3 mm

b. Mencari sumber literatur yang sesuai = 0,0135 mm (clearance punch dan

Mengumpulkan semua data yang die)

berhubungan dengan proses produksi

kaleng. c. Menentukan Diameter Punch dan Die

c. Mencari faktor penyebab yang

dominan Setelah diketahui masalah Diameter punch ∅ 1240+0,02 mm

utama yang paling dominan, maka (Sebagai Referensi Blank)

dilakukan analisa faktor penyebab Diameter die max. = 124,02 mm +

kerusakan produk. (0,0135 mm x 2 ) = 124,047 mm

4. Membuat rekomendasi/ usulan Diameter die min. = 124,00 mm +

perbaikan kualitas (0,0135 mm x 2 ) = 124,027 mm

Setelah diketahui penyebab terjadinya

kerusakan produk, maka dapat disusun d. Menentukan Gaya Potong

sebuah rekomendasi atau usulan

tindakan untuk melakukan perbaikan Gaya potong dalam pengerjaan logam

kualitas produk. lembaran dapat ditentukan dengan:

F = S.L.T ...................................... (3.3)

Untuk round hole

III. Hasil dan Pembahasan F = S. π D.T ................................. (3.4)

a. Penyusunan layout blank dimana:

Karena bentuk untuk proses ini adalah F = gaya blanking / punching,

lingkaran atau bulat, maka penyusunan blanking / punching force (N)

layout sesuai dengan rumus berikut : S = kekuatan geser, shear strength of

material (Pa)

Jarak sisi tepi (a) = t + 0,015 x D .. (3.1) T = ketebalan lembaran, material

Jarak antara potongan (b) thickness (mm)

L = panjang tepi potong, sheared

Namun karena tebal material t=0,3mm, length (mm)

maka harga a dan b dapat diambil dari D = Diameter (mm)

tabel. Di dapat : π = 3,1416

Jadi:

Jarak sisi tepi (a) = 3mm

Jarak antara potongan (b) = 3mm F = S. π D.T

= 75,8 Pa x 3,1416 x 124mm x

b. Menghitung Clearance dan Diameter

0,3mm

Die

= 8858,558 N

c = a x t ............................... (3.2)

e. Menghitung Gaya Stripper (Stripper

dimana : Force)

c = clearance (mm), Menghitung besarnya gaya stripper

a = kelonggaran (allowance), untuk memegang sheet material yang di

= 0,045 (tabel allowance) dapat dari 5% s/d 10% dari cutting force

t = ketebalan lembaran, (mm). Fst = (5% - 10%) x F .................... (3.5)

dimana:

SINTEK VOL 10 NO 1 ISSN 2088-9038

35

Fst = Gaya striper ( N ) Daftar Pustaka

Jadi: 1. Moerbani, J. dan Nunung, St., 2005,

Fst = (5% - 10%) x F Punching Tool 1, ATMI Surakarta

= (0,1) x (8858,558 N) 2. Moerbani, J., 1990, Teori Tentang Deep

= 885,85 N Drawing, ATMI Surakarta

3. Paquin, J. R. Dan Crowley, R. E., 1962,

f. Menghitung Kapasitas Mesin Press Die Design Fundamentals, Industrial

Press Inc, cleveland, ohio

Pm = ( F+Fst ) x (Sf) ................... (3.6)

4. Rachmantio, H., 2004, Pengantar

dimana: Material Sains II, Buku Sifat Fisik dan

Pm = kapasitas mesin press (ton) Mekanik, Tabernakelindo, Yogyakarta

Sf = safety factor (1,2 – 1,5) 5. Schey, J. A., 2000, Introduction To

Pm = ( F+Fst ) x (Sf = 1,3) Manufacturing Prosesses, The

= (8858,5 N +885,85 N) x (1,3) McGraw- hill Companies, Inc

= (9744,35 N ) x (1,3) 6. Sudarmawan, R. Th., 2009, Teknologi

= 12667,655 N = 12,67 kN Press Dies, Kanisius, Yogyakarta

= 1,419 ton

IV. Kesimpulan

Setelah melakukan penelitian di PT

UnitedCan Company dan mengolah data

berdasarkan literatur yang ada, maka dapat

diambil kesimpulan sebagai berikut:

a. Jarak tepi potong blank dengan tepi

material adalah 3 mm dan jarak antar

blank adalah 3 mm,

b. Jarak antara punch dan die 0,0135 mm

untuk mendapat kan hasil pemotongan

yang sempurna dan meminimalkan

burry pada hasil pemotongan. Proses

punch piercing jika clearence terlalu

tipis berdampak hasil potongan akan

masuk ke dalam blank (gompal), dan

jika clearence terlalu lebar akan

menimbulkan burry yang berlebihan

c. Dengan diameter punch 124 mm, maka

diperoleh diameter maksimal dari die

yaitu 124,047 mm dan diameter

minimum dari die yaitu 124,027 mm.

d. Gaya potong yang diperlukan yaitu

8858,558 N

e. Gaya Stripper yang diperlukan yaitu

885,85 N

f. Kapasitas mesin press yaitu 12,67 kN

atau 1,419 ton

SINTEK VOL 10 NO 1 ISSN 2088-9038

Anda mungkin juga menyukai

- Honda Beat Service ManualDokumen71 halamanHonda Beat Service Manualrhozel201082% (11)

- Katalog Suku Cadang Honda BeAT ESP K81Dokumen100 halamanKatalog Suku Cadang Honda BeAT ESP K81chairudin100% (1)

- Katalog Suku Cadang Beat FIDokumen99 halamanKatalog Suku Cadang Beat FIDjvonde Echomoda100% (5)

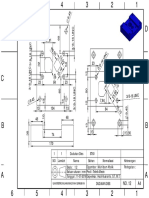

- DUDUKAN DIES HAL 12 - Sheet1Dokumen1 halamanDUDUKAN DIES HAL 12 - Sheet1idamBelum ada peringkat

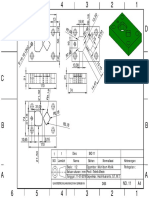

- PILLAR HAL 14 - Sheet1Dokumen1 halamanPILLAR HAL 14 - Sheet1idamBelum ada peringkat

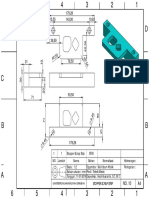

- PLAT BAWAH Hal 13 - Sheet1Dokumen1 halamanPLAT BAWAH Hal 13 - Sheet1idamBelum ada peringkat

- Tutorial Membuat Animasi 3D Dengan SolidWorks PDFDokumen40 halamanTutorial Membuat Animasi 3D Dengan SolidWorks PDFDenny SpBelum ada peringkat

- Stopper Plat Strip Hal 10 - SheDokumen1 halamanStopper Plat Strip Hal 10 - SheidamBelum ada peringkat

- DIES Hal 11 - Sheet1Dokumen1 halamanDIES Hal 11 - Sheet1idamBelum ada peringkat

- Perhitungan MatematisDokumen12 halamanPerhitungan MatematisChriz Gekkostate100% (1)

- UtilitasDokumen30 halamanUtilitasVirman100% (1)

- Bab I MkeDokumen3 halamanBab I MkeidamBelum ada peringkat

- Stopper Plat Strip Hal 10 - SheDokumen1 halamanStopper Plat Strip Hal 10 - SheidamBelum ada peringkat

- 1429 2868 1 SMDokumen4 halaman1429 2868 1 SMidamBelum ada peringkat

- BAB I Fix 2Dokumen22 halamanBAB I Fix 2idamBelum ada peringkat

- Pompa SetrifugalDokumen9 halamanPompa SetrifugalidamBelum ada peringkat

- Jawaban Pompa Dan MkeDokumen15 halamanJawaban Pompa Dan MkeidamBelum ada peringkat

- HidrolikDokumen7 halamanHidrolikidamBelum ada peringkat

- BAB I Mesin Konversi EnergiDokumen24 halamanBAB I Mesin Konversi EnergiidamBelum ada peringkat

- Pengaruh Perubahan Jumlah Blade Spiral 5 PDFDokumen7 halamanPengaruh Perubahan Jumlah Blade Spiral 5 PDFidamBelum ada peringkat

- BAB III FixDokumen2 halamanBAB III FixidamBelum ada peringkat

- Bab IiiDokumen2 halamanBab IiiidamBelum ada peringkat

- Bab I MkeDokumen14 halamanBab I MkeidamBelum ada peringkat

- Pengaruh Perubahan Jumlah Blade Spiral 5 PDFDokumen7 halamanPengaruh Perubahan Jumlah Blade Spiral 5 PDFidamBelum ada peringkat

- Bab IDokumen4 halamanBab IidamBelum ada peringkat

- Bab IDokumen4 halamanBab IidamBelum ada peringkat

- GORONGDokumen2 halamanGORONGidamBelum ada peringkat

- GORONG (AutoRecovered)Dokumen5 halamanGORONG (AutoRecovered)idamBelum ada peringkat