Karakuri

Diunggah oleh

s1h clasroom 2020Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Karakuri

Diunggah oleh

s1h clasroom 2020Hak Cipta:

Format Tersedia

SEMINAR NASIONAL TEKNIK INDUSTRI UNIVERSITAS GADJAH MADA 2017

Yogyakarta, 08 November 2017

Aplikasi Kaizen pada Brake Assembly Line untuk Meningkatkan

Produktivitas Line (Studi Kasus: PT. XYZ)

Fadhilah Al Karimah, Eko Pujiyanto

Program Studi Teknik Industri, Fakultas Teknik, Universitas Sebelas Maret

Jl. Ir. Sutami No. 36A, Jebres, Kota Surakarta – Jawa Tengah, 57126

(0271) 662118

E-mail: fadhilahalkarimah96@gmail.com

Intisari

Permintaan pasar kepada perusahaan produsen yang cenderung fluktuatif dan mengikuti

trend mendorong perusahaan untuk terus melakukan pengembangan dalam sistem

produksinya agar tidak kalah bersaing dalam dunia bisnis. Keinginan untuk terus menjadi

perusahaan yang terbaik mendorong setiap elemen perusahaan berkerja sama dalam

mengadakan perbaikan setiap waktunya demi mencapai tingkat produksi dengan efisien

tinggi dalam produktivitas yang optimal. Kaizen adalah salah satu metode untuk

melakukan perbaikan berkelanjutan yang menghasilkan perbaikan yang

berkesinambungan. Penelitian ini bertujuan untuk mengetahui kaizen dan hasil penerapan

kaizen terhadap peningkatan produktivitas pada brake assembly line 2 PT. XYZ. Penelitian

dilakukan dengan cara mengetahui permintaan produksi dalam periode waktu Januari –

Juni 2017, menghitung takt time produksi, menghitung cycle time production line,

penerapan kaizen, dan menganalisis hasil dari penerapan kaizen pada line tersebut.

Kaizen yang dilakukan adalah memperbaiki layout lantai produksi, menerapkan sistem

karakuri, dan menerapkan sistem ejektor otomatis pada brake assembly line. Dengan

adanya kaizen cycle time yang semula 27,5 detik menjadi 25 detik dibawah takt time yaitu

26,7 detik. Perubahan cycle time menghasilkan produktivitas line yang naik hingga 10%

dan dapat memenuhi target permintaan produksi pada periode bulan Maret 2017.

Kata Kunci: Brake Assembly Line, Cycle Time, Kaizen, Produktivitas, Takt Time.

1. Pendahuluan

Menurut Boediono (1995) Permintaan pasar kepada perusahaan produsen yang cenderung

fluktuatif dan mengikuti trend mendorong perusahaan untuk terus melakukan pengembangan

dalam proses produksinya agar tidak kalah saing dalam dunia bisnis. Keinginan untuk terus

menjadi perusahaan yang terbaik mendorong setiap elemen perusahaan bekerja sama dalam

mengadakan perbaikan setiap waktunya yang mendorong pada tingkat produksi dengan efisien

tinggi, tingkat outcome rendah, dan menghasilkan income yang tinggi bagi perusahaan.

Menurut Hansen (1994) Kaizen merupakan istilah dari bahasa Jepang yang memiliki arti

perbaikan berkesinambungan. Dalam perusahaan, Kaizen merupakan perbaikan

berkesinambungan yang melibatkan seluruh pekerja. Perbaikan berkesinambungan

menggambarkan perubahan yang mencakup komunikasi secara terbuka dan penghapusan dari

hambatan antara personil manajemen dengan non manajemen.

Dari data permintaan produksi yang didapatkan dari departemen Production Planning

Control (PPC) Bulan Januari hingga Mei 2017, permintaan produksi mengalami peningkatan

permintaan per harinya. Namun pada Bulan Juni dan Juli 2017 permintaan mengalami trend

penurunan permintaan produksi. Kebijakan manajemen perusahaan pada Bulan Maret 2017

Program Studi Teknik Industri

Departemen Teknik Mesin dan Industri FT UGM TP-100

ISBN 978-602-73461-6-1

SEMINAR NASIONAL TEKNIK INDUSTRI UNIVERSITAS GADJAH MADA 2017

Yogyakarta, 08 November 2017

adalah meningkatkan jumlah produksi sebesar 10% dari Bulan Februari 2017 untuk brake

assembly line 2 bagian produksi 4 demi memenuhi permintaan produksi hingga Bulan Mei 2017.

Karena kebijakan perusahaan untuk meningkatkan produktivitas produksi sehingga pada

brake assembly line 2 bagian produksi 4 dilakukan kaizen. Kaizen yang akan dilakukan bertujuan

untuk meningkatkan jumlah produksi sebesar 10%.

2. Metodologi

Identifikasi awal adalah langkah pertama yang dilakukan dalam tahapan penelitian yaitu

melakukan studi lapangan dan melakukan studi pustaka terhadap masalah yang diangkat dalam

penelitian. Setelah melakukan identifikasi awal selanjutnya melakukan perumusan masalah yang

akan diselesaikan melalui penelitian, menyusun tujuan yang akan dicapai dalam melakukan

penelitian, dan menentukan batasan masalah yang digunakan dalam penelitian.

Pengumpulan data dilakukan dengan cara mengidentifikasi data permintaan produksi line

Bulan Januari hingga Juli 2017 dan mengambil data cycle time setiap operator yang bekerja pada

line sebanyak 10 kali pengambilan menggunakan metode STS (Stopwatch Time Study) serta

pengambilan detail gerakan menggunakan video selama 4 menit.

Pengolahan data meliputi penghitungan takt time Bulan Maret 2017, membuat Standardized

Work Chart Table (SWCT) operator brake assembly line 2 sebelum kaizen, menghitung total

produksi part rem pada brake assembly line sebelum kaizen, menentukan penyebab masalah yang

terjadi menggunakan fish bone diagram, mengaplikasin kaizen pada brake assembly line,

mengukur cycle time operator brake assembly line setelah kaizen, membandingkan cycle time

operator brake assembly line sebelum dan sesudah dilakukan kaizen, menghitung total

produksi part rem pada brake assembly line setelah kaizen, membandingkan total

produksi part rem pada brake assembly line sebelum dan setelah dilakukan kaizen. Rumus

takt time yang digunakan dalam menyelesaikan penelitian ini adalah sebagai berikut :

Permintaan Produksi/Bulan

Permintaan produksi/hari = ( )x2 (1)

Jumlah Hari Kerja

Total Waktu Kerja/hari

Takt time produksi = (2)

Total Permintaan Produk/hari

Analisis berisi penjelasan yang terdapat pada pengumpulan dan pengolahan data.

Kesimpulan dan saran berisis tentang kesimpulan yang didapat pada penelitian yang telah

dilakukan dan saran apa saja yang dapat diberikan kepada perusahaan untuk dapat

dilakukan perbaikan kedepannya.

3. Hasil dan Pembahasan

Dalam penelitian yang dilakukan bertujuan untuk meningkatkan produktivitas brake

assembly line 2 bagian produksi 4 sejalan dengan kebijakan perusahaan untuk meningkatkan

produktivitas line pada bulan Maret 2017 sebanyak 10% dibandingkan dengan produksi bulan

sebelumnya yaitu Februari 2017 dikarenakan adanya trend kenaikan permintaan produksi pada

bulan Januari hingga Juli 2017. Pengumpulan data yang dilakukan pada penelitian adalah

identifikasi data permintaan produksi Bulan Maret 2017 dan Pengambilan data cycle time untuk

setiap operator yang bekerja pada brake assembly line 2 bagian produksi 4 pada awal produksi

Bulan Maret 2017. Berikut adalah data yang diperoleh pada proses pengumpulan data :

Tabel 1. Permintaan produk brake assembly line 2 Bulan Maret 2017

No Type POS Order/Month Working/Day (day)

1 D 17 ABS Lh 21736 22

Program Studi Teknik Industri

Departemen Teknik Mesin dan Industri FT UGM TP-101

ISBN 978-602-73461-6-1

SEMINAR NASIONAL TEKNIK INDUSTRI UNIVERSITAS GADJAH MADA 2017

Yogyakarta, 08 November 2017

Rh

Lh

2 D 17 L/ABS 4906 22

Rh

Tabel 2. Cycle time operator brake assembly line 2 bagian produksi 4

Cycle time (detik)

Operator Siklus

Rata - rata

1 2 3 4 5 6 7 8 9 10

1 50,0 53,2 54,1 54,0 54,7 55,7 54,2 54,3 55,0 55,0 54,0

2 30,7 26,5 26,0 30,1 26,7 28,2 27,1 25,9 28,1 26,0 27,5

3 26,3 26,2 26,4 27,5 26,9 26,7 26,8 28,0 27,6 27,6 27,0

4 27,9 28,1 28,1 27,7 29,1 28,8 24,2 27,2 27,2 26,5 27,5

Setelah melakukan pengumpulan data yang digunakan untuk penelitian tahap selanjutnya adalah

melakukan pengolahan data. Pengolahan data dilakukan dalam beberapa tahap sebagai berikut:

1. Perhitungan takt time Bulan Maret 2017

Pada brake assembly line 2 bagian produksi 4 memproduksi part rem dengan tipe D 17

ABS dan D 17 L/ABS. Total waktu produksi yang digunakan perharinya untuk produksi adalah

18 jam dengan rincian 16 jam untuk total waktu 2 shift produksi dan 2 jam untuk waktu

overtime. Perhitungan takt time menggunakan rumus yang sudah dijelaskan pada metodologi

didapatkan hasil bahwa takt time untuk brake assembly line 2 bagian produksi 4 pada Bulan

Maret 2017 adalah 26,7 detik.

2. Urutan elemen kerja dan waktu standar setiap operator brake assembly line 2 sebelum

kaizen

Setelah dilakukan pengambilan waktu setiap operator menggunakan metode STS dan

pengambilan video selama 4 menit untuk setiap operator, selanjutnya dilakukan breakdown

elemen kerja dan waktu pengerjaan setiap elemen kerja lalu dimasukkan dalam Standardized

Work Chart Table (SWCT). Berikut adalah urutan elemen kerja dan waktu standar setiap

operator pada brake assembly line 2 bagian produksi 4 sebelum Kaizen:

Program Studi Teknik Industri

Departemen Teknik Mesin dan Industri FT UGM TP-102

ISBN 978-602-73461-6-1

SEMINAR NASIONAL TEKNIK INDUSTRI UNIVERSITAS GADJAH MADA 2017

Yogyakarta, 08 November 2017

Tabel 3. Urutan kerja dan waktu standar setiap operator sebelum kaizen

Operator 1 Operator 2 Operator 3 Operator 4

Waktu Elemen Waktu Elemen Waktu Waktu

Elemen Kerja Elemen Kerja

(dtk) Kerja (dtk) Kerja (dtk) (dtk)

Ambil

Ambil Instal spring STL

Ambil B/P letakan W/C

1 2 spring STS 4 Setting adjuster 5

di meja letakan

instal diameter

pada jig

Ambil auto

Ambil B/P Ambil marking

lever

letakan SHD lalu marking

Beri Lot pada B/P 4 2 &Adjuster 5 4

pada jig

instal

Mc

Ambil

spring shoe Beri marking part

Apply grease pada Swith

6 1 to lever 1 yang telah ter 12

lead B/P "ON"

letakan pada instal

shoe

Ambil B/P

letakan Ambil pin Positioning part &

Balik B/P 2 1,5 2 2

pada jig SHD instal shaking

Cable

Ambil

Ambil

Ambil plug instal kabel Letakan brake

5 2 SHD/set 5 4

pada hole B/P instal pada Assy pada box

instal

B/P

Ambil bolt

Beri marking Ambil pin

4 instal lalu 6 2 Jalan 0.5

LH/RH pada B/P SHD instal

torque

Letakan Ambil

Susun B/P taruh

2 B/P di 2 SHD/set 5

pada sisi meja

conveyor instal

Ambil S/L leading Ambil Ambil dan

4 pcs letakan di 4 template 2 pasang 3

meja lalu geser spring STL

Ambil lever

Ambil S/L

parking LH/RH 6 6

LH.RH

instal

instal

Ambil

Ambil pin retainer kanban

6 2

instal jepit di

kabel

Ambil tang jepit

10 Jalan 1

pin retainer

Ambil S/L

trailing+leading

3

letakan pada

chutter assy

Jalan 1

53 dtk / 2 pc 27,5 dtk / pc 27 dtk / pc 27,5 dtk / pc

Dari urutan kerja dan cycle time pada brake assembly line 2 sebelum dilakukan kaizen dapat

disimpulkan bahwa cycle time operator 1 adalah 27 detik, operator 2 adalah 27,5 detik, operator

3 adalah 27 detik, dan operator 4 adalah 27,5 detik. Total cycle time proses diambil dari cycle time

operator yang paling lama. Sehingga cycle time brake assembly 2 bagian produksi 4 adalah 27,5

Program Studi Teknik Industri

Departemen Teknik Mesin dan Industri FT UGM TP-103

ISBN 978-602-73461-6-1

SEMINAR NASIONAL TEKNIK INDUSTRI UNIVERSITAS GADJAH MADA 2017

Yogyakarta, 08 November 2017

detik. Namun takt time produksi diketahui adalah 26,7 detik. Berikut adalah grafik cycle time

setiap operator pada brake assembly 2 bagian produksi 4:

Gambar 1. Grafik cycle time setiap operator produksi brake assembly line 2 bagian

produksi 4

Berikut tabel perbandingan takt time produksi dan cycle time produksi brake assembly line 2

bagian produksi 4:

Tabel 4. Perbandingan cycle time produksi dan takt time produksi brake assembly line 2

bagian produksi 4

Perbandingan Cycle Time dan Takt Time (detik)

Cycle Time 27,5

Takt Time 26,7

3. Total produksi part rem pada brake assembly line 2 bagian produksi 2 sebelum kaizen

Cycle time pada brake assembly line 2 sebelum kaizen adalah 27,5 detik, sehingga setelah

dihitung dengan menggunakan efektifitas produksi 95% total produksi adalah 124 pieces part rem

atau 62 set rem. Berikut perhitungan total produksi brake assembly line 2 bagian produksi 4:

3600 3600

Total Produksi = x 95% = x 95% = 124 pieces = 62 set

Cycle Time 27.5

Program Studi Teknik Industri

Departemen Teknik Mesin dan Industri FT UGM TP-104

ISBN 978-602-73461-6-1

SEMINAR NASIONAL TEKNIK INDUSTRI UNIVERSITAS GADJAH MADA 2017

Yogyakarta, 08 November 2017

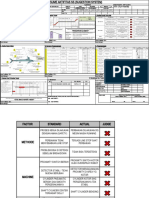

4. Menentukan penyebab masalah yang terjadi menggunakan fish bone diagram

Mesin Manusia

Operator kesulitan mengambil Operator tidak ingat

polybox B/P SUK

Tidak adanya refreshmind

CT OPerator 1 lama mengenai SUK

Operator tidak bekerja

CT OPerator 1 lama sesuai SUK

Tidak terpenuhinya target

Adanya muda proses produksi perhari

Proses memindahkan

operator 3

kanban lama Terdapat gerakan yang

Chutter kanban jauh dari tidak perlu

operator 1

Operator 1 harus Operator 3 harus menggerser

menjangkau kanban tempat small part

Proses menaruh S/L Proses Peletakkan D/B

pada trailing lama pada polybox lama

Chutter Polybox berada di posisi

Posisi Trailling

sebelah kanan operator 4

berada dua langkah

Operator 1 harus

berjalan Operator 4 harus berbalik badan saat

meletakkan D/B pada polybox

Proses peletakkan B/P Chutter tidak otomatis

pada jig cable lama menurunkan polybox

Posisi jig cable Operator 4 harus berbalik pada

tidak sejajar dengan saat meletakkan D/B pada

Operator 2 harus polybox

berbalik badan

Proses

Gambar 2. Fish bone diagram penyebab masalah

5. Kaizen pada brake assembly line 2

Setelah diketahui akar penyebab masalah yang terjadi pada brake assembly line 2 bagian

produksi 4 kemudian dilakukan kaizen untuk perbaikan produksi dan pencapaian target yang

diminta oleh perusahaan. Terdapat empat kaizen yang diaplikasikan pada brake assembly line 2

bagian produksi 4. Kaizen yang dilakukan pada brake assembly line 2 bagian produksi 4 adalah

sebagai berikut :

a. Perbaikan layout area kerja operator 1 dan operator 2

Kaizen pertama yang diaplikasikan pada proses produksi adalah mengubah tata layout

produksi untuk operator 1 dan operator 2.

Program Studi Teknik Industri

Departemen Teknik Mesin dan Industri FT UGM TP-105

ISBN 978-602-73461-6-1

SEMINAR NASIONAL TEKNIK INDUSTRI UNIVERSITAS GADJAH MADA 2017

Yogyakarta, 08 November 2017

Gambar 3. Layout produksi brake assembly line 2 sebelum kaizen

Gambar 4. Layout produksi brake line assembly 2 setelah kaizen

b. Mengubah posisi operator 4

Kaizen selanjutnya adalah mengubah posisi kerja pada operator 4. Sebelum kaizen terdapat

meja di samping konveyor dan operator 4 bekerja menghadap meja. Sedangkan setelah kaizen

meja kerja dihilangkan dan operator 4 bekerja menghadap konveyor.

Gambar 5. Posisi kerja operator 4 sebelum kaizen

Gambar 6. Posisi kerja operator 4 setelah kaizen

Program Studi Teknik Industri

Departemen Teknik Mesin dan Industri FT UGM TP-106

ISBN 978-602-73461-6-1

SEMINAR NASIONAL TEKNIK INDUSTRI UNIVERSITAS GADJAH MADA 2017

Yogyakarta, 08 November 2017

c. Memberikan sistem karakuri pada polybox operator 1 dan operator 4

Sistem karakuri adalah alat yang memanfaatkan gravitasi bumi sehingga tenaga manusia

yang terbuang sedikit. Pada operator 1 dan operator 4 sebelum dilakukan kaizen untuk

memindahkan polybox baking plate kosong dengan baking plate supply, operator 1 dan

operator 4 harus mengangkat polybox sehingga tenaga operator terbuang. Setelah dilakukan

kaizen terdapat sistem karakuri yang memudahkan operator 1 dan operator 4 sehingga

tenaga yang dikeluarkan sedikit.

d. Memberikan ejektor otomatis untuk tamplate kosong

Pada operator 3 terdapat gerakan ejektor tamplate kosong detailed part dengan cara

manual. Hal tersbut dapat dikatakan sebagai muda gerak operator sehingga

dilakuakan kaizen pemberian ejektor otomatis bagi tamplate kosong.

6. Cycle time operator brake assembly line 2 setelah kaizen

Setalah diadakan kaizen pada brake assembly line 2 dilakukan pengukuran cycle time

kembali untuk setiap operator. Cycle time diambil menggunakan metode STS dan di brake down

kembali setiap elemen pekerjaan menggunakan SWCT (Standardized Work Combination Table).

Data cycle time setiap operator setelah dilakukan kaizen adalah sebagai berikut :

Tabel 5. Cycle time setiap operator produksi brake assembly line 2 bagian produksi 4 setelah

kaizen

Cycle time (detik)

Operator Siklus

Rata - rata

1 2 3 4 5 6 7 8 9 10

1 50,7 51,2 51,2 49,2 50,4 50,1 50,1 49,3 49,3 50,0 50,2

2 24,1 24,8 24,7 23,7 24,1 24,8 25,6 24,5 24,5 24,6 24,5

3 23,5 22,5 23,5 23,3 22,5 23,5 23,2 22,3 22,9 23,4 23,1

4 25,8 25,7 24,3 23,1 23,0 26,6 26,0 25,0 25,3 25,2 25,0

Berikut adalah break down setiap elemen pekerjaan dan waktu yang dibutuhkan operator setelah

dilakukan kaizen:

Tabel 6. Urutan kerja dan waktu standar setiap operator setelah kaizen

Operator 1 Operator 2 Operator 3 Operator 4

Waktu Elemen Waktu Elemen Waktu Elemen Waktu

Elemen Kerja

(dtk) Kerja (dtk) Kerja (dtk) Kerja (dtk)

Ambil B/P Setting

Ambil B/P Ambil spring

1 letakkan pada 1 3 diameter 6,5

letakan di meja STS insta

jig cable asjuster

Ambil auto Ambil

Ambil W/C

Beri Lot pada lever marking SHD

3 letakkan pada 1 4,5 3

B/P &Adjuster lalu marking

jig

instal

Program Studi Teknik Industri

Departemen Teknik Mesin dan Industri FT UGM TP-107

ISBN 978-602-73461-6-1

SEMINAR NASIONAL TEKNIK INDUSTRI UNIVERSITAS GADJAH MADA 2017

Yogyakarta, 08 November 2017

Ambil spring

Ambil B/P Beri marking

Apply grease shoe to lever

7 letakkan pad 1 1 part yang 9,5

pada lead B/P letakan pada

jig Mc telah ter instal

shoe

Positioning

Ambil pin

Balik B/P 1 Switch "ON" 0,5 1,5 part & 2,5

SHD instal

shaking

Ambil plug Ambil kabel Letakan brake

Ambil

instal pada hole 6 instal pada 2 4,5 Assy pada 3,5

SHD/set instal

B/P B/P box

Beri marking Ambil bolt

Ambil pin

LH/RH pada 6 instal lalu 7 2

SHD instal

B/P torque

Susun B/P

Letakan B/P Ambil

taruh pada sisi 1 1,5 3

di conveyor SHD/set instal

meja

Ambil S/L Ambil Ambil dan

leading 2 pcs 3 template lalu 1,5 pasang spring 1,5

letakan di meja geser STL

Ambil lever

Ambil S/L Instal spring

parking 4 5 2

LH.RH install STL

LH/RH instal

Ambil pin Ambil kanban

5 4

retainer instal jepit di kabel

Ambil tang

jepit pin 8,5

retainer

Ambil S/L

trailing+leadin

4

g letakan pada

chutter assy

Jalan 0,5

50 dtk / 2 pc 24,5 dtk / pc 23 dtk / pc 25 dtk / pc

Program Studi Teknik Industri

Departemen Teknik Mesin dan Industri FT UGM TP-108

ISBN 978-602-73461-6-1

SEMINAR NASIONAL TEKNIK INDUSTRI UNIVERSITAS GADJAH MADA 2017

Yogyakarta, 08 November 2017

7. Perbandingan cycle time operator brake assembly line 2 sebelum kaizen dengan

sesudah dilakukan kaizen

Gambar 7. Grafik perbandingan cycle time setiap operator brake assembly line 2 bagian

produksi 4 sebelum dan setelah kaizen

8. Total produksi part rem pada brake assembly line 2 setelah kaizen

Cycle time pada brake assembly line 2 setelah kaizen adalah 25 detik, sehingga setelah

dihitung dengan menggunakan efektifitas produksi 95% total produksi adalah 136 pieces part rem

atau 68 set rem. Berikut perhitungan total produksi brake assembly line 2 bagian produksi 4:

3600 3600

Total Produksi = x 95% = x 95%= 136.8 pieces = 68 set

Cycle Time 25

9. Perbandingan total produksi part rem pada brake assembly line 2 bagian produksi 4

sebelum dan setelah dilakukan kaizen

Setelah dilakukan kaizen jumlah produksi line bake assembly 2 bagian produksi 4

meningkat sebesar 10% dari 124 pcs/hr menjadi 136 pcs/hr.

Gambar 8. Grafik perbandingan jumlah produk brake assembly line 2 bagian produksi 4

sebelum dan setelah kaizen

4. Kesimpulan dan Saran

Kesimpulan yang dapat diambil dari penelitian ini adalah sebagai berikut :

1. Penyebab dilakukan kaizen pada brake assembly line 2 seperti pada fish bone yaitu proses

produksi, mesin dan manusia (operator) pada brake assembly line 2.

Program Studi Teknik Industri

Departemen Teknik Mesin dan Industri FT UGM TP-109

ISBN 978-602-73461-6-1

SEMINAR NASIONAL TEKNIK INDUSTRI UNIVERSITAS GADJAH MADA 2017

Yogyakarta, 08 November 2017

2. Terdapat 4 kaizen yang dilakukan untuk menaikkan total produksi. Kaizen yang

dilakukan adalah memperbaiki layout area kerja operator 1 dan operator 2, mengubah

posisi kerja operator 4, memberikan sistem karakuri pada polybox operator 1 dan operator

4, dan memberikan ejektor otomatis untuk tamplate kosong.

3. Total produksi yang dihasilkan oleh brake assembly line 2 meningkat sebanyak 10%

sesuai dengan kebijakan perusahaan yaitu dari 62 set rem atau 124 pieces menjadi 68 set

rem atau 136 pieces.

Saran yang dapat diambil dari penelitian ini adalah sebagai berikut :

1. Dilakukan monitoring secara berkala mengenai kaizen yang telah dilakukan apakah dapat

terus diimplementasikan atau diganti.

2. Perusahaan dapat melakukan freshmind secara berkala tentang Standar Ukuran Kerja

(SUK) kepada setiap operator agar pekerjaan yang dilakukan sesuai dengan SUK.

Daftar Pustaka

Admin, 2013, Assembly Line, akses online 16 Mei 2017, URL:

https://sukasayurasem.wordpress.com/2013/06/28/assembly-line/.

Bhoi, J., Desai, D., and Patcl, P., 2014, The Concept & Methodology of Kaizen. Journal IJEDR,

Vol. 2 pp. 812-820.

Bayu, 2016, Faktor Produksi Tenaga Kerja dan Contohnya, akses online 16 Mei 2017, URL:

http://dosenekonomi.com/ilmu-ekonomi/sdm/faktor-produksi-tenaga-kerja.

Kumbhar, S., Niranjan, N., Satpute, S., 2004. Assembly Line Production Improvement by

Optimization of Cycle Time. Proceedings IRF, pp. 124-128.

Liker, David Meier. 2006. The Toyota Way Fieldbook. Copyright 2006., The McGraw-Hill

Companies, Inc, USA.

Paramita, P., 2017, Penerapan Kaizen Dalam Perusahaan. akses online 19 Maret 2017,

URL:http://www.academia.edu/10757217/PENERAPAN_KAIZEN_DALAM_PERUSAHAAN/

Program Studi Teknik Industri

Departemen Teknik Mesin dan Industri FT UGM TP-110

ISBN 978-602-73461-6-1

Anda mungkin juga menyukai

- Tugas 1 Pemodelan Sistem 2023Dokumen1 halamanTugas 1 Pemodelan Sistem 2023s1h clasroom 2020Belum ada peringkat

- 8 Langkah QCCDokumen18 halaman8 Langkah QCCs1h clasroom 2020Belum ada peringkat

- Ss Center LockDokumen32 halamanSs Center Locks1h clasroom 2020Belum ada peringkat

- Dejan Yudhia Nugraha - 143030121 - Teknik MesinDokumen11 halamanDejan Yudhia Nugraha - 143030121 - Teknik Mesins1h clasroom 2020Belum ada peringkat

- PatrolDokumen10 halamanPatrols1h clasroom 2020Belum ada peringkat

- Modul Praktikum Analisis Dan Pengukuran KerjaDokumen18 halamanModul Praktikum Analisis Dan Pengukuran Kerjas1h clasroom 2020Belum ada peringkat

- Edaran UTS 2Dokumen1 halamanEdaran UTS 2s1h clasroom 2020Belum ada peringkat

- Pengelolaan Sampah Menjadi BeconDokumen18 halamanPengelolaan Sampah Menjadi Becons1h clasroom 2020Belum ada peringkat

- PKM 03 NiMadeLitaWikantariDokumen15 halamanPKM 03 NiMadeLitaWikantaris1h clasroom 2020Belum ada peringkat

- 1.draft Mubes 2019-2020 (One Page)Dokumen45 halaman1.draft Mubes 2019-2020 (One Page)s1h clasroom 2020Belum ada peringkat

- Pentingnya Statistika Di IndustriDokumen6 halamanPentingnya Statistika Di Industris1h clasroom 2020Belum ada peringkat

- Tesis s2 MercuBuana - Daftar IsiDokumen13 halamanTesis s2 MercuBuana - Daftar Isis1h clasroom 2020Belum ada peringkat

- Contoh PKMDokumen17 halamanContoh PKMs1h clasroom 2020Belum ada peringkat

- NEW Proposal - AMELDokumen10 halamanNEW Proposal - AMELs1h clasroom 2020Belum ada peringkat